合成氨变换工段毕业设计说明书

「年产三万吨合成氨厂变换工段工艺设计」

年产三万吨合成氨厂变换工段工艺设计一、工艺流程概述1.原料准备:将天然气(主要是甲烷)与空气作为主要原料,通过气体净化系统去除其中的杂质、硫化物和水分。

2.原料配送:将净化后的天然气和空气分别输送至气体净化系统进行进一步的处理和分析。

3.变换反应槽:将净化后的天然气和空气通过压缩机压缩至一定压力后,经过暖气交换器加热至高温(约500-600℃),再进入变换反应槽。

4.变换催化剂:在变换反应槽中,使用催化剂(通常是高温高压下的铁-钴催化剂)促进N2和H2的反应。

反应生成的合成氨会随气流从反应槽中流出。

5.除气系统:将反应槽中的气体通过除尘器,冷却器和吸附剂等设备进行处理,去除其中的固体颗粒、水分和其他杂质。

6.合成氨回收:经过除气系统处理后的气体中仍含有未反应的氮气和氢气,通过压缩机再次压缩进入蒸馏塔。

在蒸馏塔中,根据不同的沸点,将氨气和氮气分离开来,再通过冷凝器冷凝为液态氨。

7.废水处理:在工艺过程中产生的废水会经过处理系统去除其中的有机物和杂质,以保证排放的废水符合环保要求。

二、设备布置和操作要点1.变换反应槽的设计要考虑到温度、压力和气体流动速度的控制。

同时,需要定期更换催化剂,以维持优良的反应性能。

2.除气系统中的设备要进行定期维护和清洁,确保其正常工作和去除气体中的杂质、固体颗粒和水分。

3.合成氨回收装置要根据产品质量要求设置合适的操作参数,例如蒸馏塔的温度和压力。

此外,冷凝器的冷却水流需要保持稳定,以确保气体顺利冷凝为液态氨。

4.废水处理系统应配置适当的物理和化学处理单元,如过滤器、沉淀池和生物处理等,以达到废水排放标准。

5.需要建立相应的安全措施,如设立监测系统,确保气体和液体在整个工艺中的安全运输和使用。

三、工艺控制和性能优化1.在变换反应槽中,可以通过调节供气比例、压力和温度等参数来控制合成氨的产率和选择性。

同时,也可以根据反馈控制系统监测和调整催化剂的性能。

2.除气系统中的设备可以通过监测气体的组成和温度、压力等参数,来调整操作参数,以达到满足产品质量要求的除气效果。

合成氨变换工段工艺设计

1.4 工艺流程简述全低变的工艺流程示意图见图1-1。

图1-1 低温变换工艺流程示意图Fig1-1 Schematic diagram of the low tem p erature conversion p rocess半水煤气首先进入油水分离器,脱除部分固体和液体杂质后进入活性炭滤油器,进一步脱除杂质。

经净化的半水煤气进入变换气换热器与从第二变换炉出来的变换气进行逆向热交换,使其温度上升到180 ℃左右,变换气温度下降到160 ℃左右。

出变换气换热器的半水煤气再进入煤气换热器与从第一变换炉出来的变换气进行逆向热交换,变换气自身的温度下降到300 ℃左右,半水煤气升温到200 ℃左右。

出煤气换热器的半水煤气与来自管网的中压水蒸气混合,一方面使半水煤气温度上升到变换反应温度,另一方面使半水煤气增湿,并达到设计要求所需要的汽气比进入第一变换炉发生变换反应,在第一变换炉内CO 的变换率可达到60%左右。

经第一变换炉变换后出来的变换气进入煤气换热器与半水煤气逆向换热后进入淬冷过滤器I ,逆向与喷淋下来的冷却水换热并使冷却水汽化,此时变换气的温度下降到230 ℃左右,冷却水和变换气换热后汽化,从而使蒸汽含量达到设计要求,湿变换气进入第二变换炉第一段催化剂床层进行变换反应。

经第二变换炉第一段催化剂床层变换反应后CO 的变换率可达到85%左右,温度上升到280 ℃左右进入淬冷过滤器II ,逆向与喷淋下的冷却水进行热交换,使其温度下降到190 ℃左右,同时补充水蒸气,达到设计要的汽气比进入第二变换炉第二段催化剂床层进行变换,最终CO 的变换率可达到99%。

出第二变换炉第二段的变换气经过变换气换热器后,再经过变换气冷却器降温至40 ℃左右,去后续工段。

第二章 物料衡算及热量衡算2.1设计条件计算基准:1吨NH 3。

设备生产能力:t/h 7222.92430010703=⨯⨯ 由设计所给条件取每吨氨耗用半水煤气3520Nm 3,则每小时的半水煤气用量为:3520×9.7222=34222.2 Nm 3/h初始半水煤气组成见下表2-1。

1500t_d合成氨工艺粗煤气变换工段第三变换热交换器设计毕业设计

1500t_d合成氨工艺粗煤气变换工段第三变换热交换器设计毕业设计太原理工大学毕业设计(论文)任务书第1页第2页第3页第4页1500t/d合成氨工艺粗煤气变换工段第三变换热交换器设计摘要本次设计在安全前提下,以经济实用为原则,从原始数据开始经工艺计算、机械设计和强度校核三步详尽地阐述了本台换热器的设计过程。

此设计过程有五个部分:绪论,工艺计算,机械设计,强度校核和技术条件的编制。

在绪论中主要叙述了合成氨生产生产中的变换工段在本次这个天脊集团合成氨装置增产节能改造项目中的作用及简单介绍。

控制方案的设计主要是通过对整体设备的综合分析,确定设备的控制方案,达到自动控制目的;工艺计算主要是通过对热量负荷的计算得到换热器的传热面积、初步确定换热器的基本尺寸,为下一步提供依据;机械设计主要任务是在设计条件下,从主体到部件,进行材料和零部件的设计入手,设计合理的结构;强度校核是在满足工艺条件的要求下,对所设计的设备进行强度校核,以便生产可以顺利的进行。

关键词:换热器,工艺计算,机械设计A Design of 1500t / d of crude ammonia process gas shiftconversion section third heat exchangerAbstractThe premise of the design in a safe, economical and practical principle to begin the process calculated from the raw data by the mechanical design and strength check-step detailed exposition of this station heat exchanger design process.This design process has five parts: the preparation of the introduction, process calculations, mechanical design, strength check and technical conditions.Described in the introduction the main role in the production of ammonia production in the second section of this transformation Tianji Group ammonia unitincrease in energy-saving projects and brief. Control scheme designed primarily through a comprehensive analysis of the whole device to determine device control solutions, to achieve automatic control purposes; process calculation is mainly through the calculation of the heat load to get the heat exchanger heat transfer area of the heat exchanger initially identified the basic dimensions provide the basis for the next step; mechanical design of the main tasks is under design conditions, from the body to the parts, and materials and components designed to start, well-designed structures; strength check is to meet the requirements under process conditions, equipment designed for the strength check, in order to produce a smooth conduct. Key words: Heat Exchanger;Process calculation;Mechanical Design目录1.绪论 (14)1.1变换工段的说明 (14)2 工艺设计 (16)2.1 确定设计方案 (16)2.1.2 管程安排 (16)2.2 确物性数据 (16)2.3 估算传热面积 (16)2.3.1 热流量(忽略热损失) (16)2.3.2 粗煤气用量(忽略热损失) (17)2.3.3 平均传热温差 (17)2.4 工艺结构尺寸 (17)2.4.1 管径和管内流速 (17)2.4.2 管程数和传热管数 (17)2.4.3 平均传热温差校正及壳程数 (17)2.4.4 传热管排列和分程方法 (18)2.4.5 壳体直径 (18)2.4.6 折流板 (18)2.5 换热器核算 (19)2.5.1 传热面积校核 (19)2.5.2 换热器内内压降核算 (21)3 .机械结构设计 (24)3.1 设计压力 (24)3.2 设计温度 (24)3.3 管壁温度 (24)3.3.1 符号 (24)3.3.2 管程壁温 (24)3.3.3 壳程壁温 (25)3.4 筒体壁厚 (25)3.4.1 筒体选材 (25)3.4.2 筒体壁厚计算 (25)3.5 管箱厚度 (26)3.5.1 管箱选材 (26)3.5.2 筒体壁厚计算 (26)3.6 管箱法兰 (27)3.6.1 材料选择 (27)3.6.2 法兰尺寸 (27)3.6.3 法兰型式 (29)3.6.4 法兰垫片 (29)3.6.5 法兰螺柱螺母 (30)3.7 封头的设计 (30)3.7.1 封头选材 (30)3.7.2 封头壁厚计算 (30)3.7.3 封头尺寸 (31)3.8 液压实验 (32)3.9 拉杆设计 (33)3.9.1 拉杆选材 (33)3.9.2 拉杆参数 (33)3.9.3 拉杆的布置 (33)3.10 管板设计 (34)3.10.1 材料的选择 (34)3.10.2 管板结构 (34)3.10.3 管板布管 (34)3.10.4 管孔设计 (34)3.10.5 拉杆孔设计 (34)3.10.6 管板尺寸 (35)3.11 实际布管 (36)3.12 换热管设计 (36)3.13 接管设计 (37)3.13.1 管程接管设计 (37)3.13.2 壳程接管设计 (37)3.13.3 排气管与降液管设计 (38)3.13.4 各接管法兰和垫片的设计 (38)3.14 保温层的设计 (40)3.15 各接管尺寸设计 (40)3.15.1 接管的外伸长度 (40)3.15.2壳程接管位置 (40)3.15.3管程接管位置 (41)3.16 防冲挡板 (42)3.16. 1管程 (42)3.16.2 壳程 (43)3.17折流板与支持板 (43)3.17.1材料 (43)3.17.2折流板设计 (43)3.17.3折流板和支持板管孔 (44)3.17.4 折流板布置 (44)3.17.5 折流板重量计算 (45)3.18 管箱设计 (46)3.18.1 管箱结构形式 (47)3.18.2 管箱长度 (48)3.19 吊耳与顶丝 (48)3.19.1 左管箱质量 (48)3.19.2 右管箱质量 (48)3.19.3 吊耳 (49)3.20 支座设计 (49)3.20.1 支座所承受的载荷 (49)3.20.2 支座尺寸 (50)3.20.3 支座材料 (51)3.20.4 支座安装尺寸 (52)4. 焊缝设计 (52)5 强度校核 (55)6 技术条件编制 (94)6.1 技术条件说明 (94)6.1.1 钢材 (94)6.1.2 冷热加工成型 (94)6.1.3 焊接条件 (95)6.1.4 热处理 (95)6.1.5 无损探伤 (95)6.2 装配图的技术条件 (95)6.3 零件图的技术条件 (96)6.3.1 管箱部件图的技术条件编制 (96)6.3.2 管板零件图技术条件 (96)6.3.3 折流板技术条件 (96)结束语 (97)参考文献 (98)致谢 (101)1.绪论1.1变换工段的说明在合成氨工艺生产过程中,变换工艺是一个重要的净化工序,通过变换工序,不尽能制取氢气为合成氨提供原料,而且还减少了CO对氨合成催化剂的毒害。

【精编完整版】年产5200吨合成氨厂变换工段列管式热交换器的工艺设计_毕业论文任务书

(此文档为word格式,下载后您可任意编辑修改!)化工原理课程设计任务书设计题目:年产5200 吨合成氨厂变换工段列管式热交换器的工艺设计一.基础数据1.半水煤气的组成(体积%)H 36.69 CH 0.31CO 32.07 HS 0.2CO 8.75 O 0.2N 21.782.水蒸汽饱和半水煤气时的体积比为 1.2:1 ;饱和水蒸汽后湿混合煤气压力为7.45 kgfcm (绝);温度为144 ℃;要求经热交换器后温度达到378 ℃后再进变换炉。

3.变换率为90 % ;变换炉出口变换气温度为480 ℃,压力为7.15 kgfcm (绝)。

4.每年估计大修、中修两个月,年工作日按300天计。

5.每生产一吨氨需耗半水煤气量为3562 标准米。

6.要求热交换器管、壳程的压力降均小于250 毫米水柱。

二.设计范围1.列管热交换器传热面积;2.列管热交换器结构及工艺尺寸;3.绘制列管热交换器结构图。

目录摘要 (5)一.概述 (6)二.热交换器设计的主要因素 (6)三.列管式换热器的设计步骤 (7)3.1.物料衡算 (7)3.1.1.净化前组成 (7)3.1.2.净化后组成 (8)3.1.3.混合后组成 (9)3.1.4.变换气组成 (10)3.2.热量衡算及物性数据 (11)3.2.1.冷、热流体的摩尔流率 (11)3.2.2.冷流体的物性参数 (11)3.2.2.1.冷流体的定性温度 (11)3.2.2.2.冷流体的比热 (12)3.2.2.2.1.常压下,各气体在时的比热 (12)3.2.2.2.2.常压下,混合气在时的比热 (12)3.2.2.2.3.比热的校正 (12)3.2.2.3.冷流体的黏度 (13)3.2.2.3.1.各气体在时的黏度 (13)3.2.2.3.2.混合气在时的黏度 (13)3.2.2.4.冷流体的导热系数………………………………………………………143.2.2.4.1.各气体在时的导热系数 (14)3.2.2.4.2.混合气在时的导热系数 (14)3.2.2.5.冷流体的密度……………………………………………………………143.2.2.5.1.各气体在时的密度 (14)3.2.2.5.2.混合气在时的密度 (15)3.2.2.6.冷流体的吸热量…………………………………………………………153.2.2.7.冷流体的平均摩尔质量…………………………………………………153.2.3.热流体的物性参数…………………………………………………………153.2.3.1.热流体的出口温度T2 (15)3.2.3.2.热流体的定性温度………………………………………………………163.2.3.3.热流体的比热……………………………………………………………163.2.3.4.热流体的黏度……………………………………………………………163.2.3.4.1.各气体在时的黏度 (17)3.2.3.4.2.变换气在时的黏度 (17)3.2.3.5.热流体的导热系数………………………………………………………173.2.3.5.1.各气体在时的导热系数 (17)3.2.3.5.2.变换气在时的导热系数 (17)3.2.3.6.热流体的密度 (18)3.2.3.6.1.各气体在时的密度 (18)3.2.3.6.2.变换气在时的密度 (18)3.2.3.7.热流体的平均摩尔质量 (18)3.2.4.冷、热流体的物性表 (18)3.3.冷热流体的流程安排 (19)3.4.管、壳程数的确定 (19)3.5.传热平均温差的计算 (19)3.6.估算传热面积 (20)3.7.结构设计 (20)3.7.1.管程设计—确定换热管规格、管数和布管 (20)3.7.2.设置拉杆 (21)3.7.3.确定管程流速 (22)3.7.4.壳程设计 (22)3.7.4.1.确定换热管长度 (22)3.7.4.2.管外传热面积的设计值A。

合成氨变换工艺毕业设计

目录1.前言 (1)1.1概述 (2)1.2 产品性质与用途 (4)1.2.1 产品性质 (4)1.2.2 产品用途 (4)1.2.3 产品世界产业状况 (4)2项目名称、地址、承办单位及性质 (7)2.2 项目背景 (7)2.3 项目意义 (8)2.4 研究范围 (8)2.5 研究结论 (8)2.5.1 项目产品及生产规模 (8)2.5.2生产制度 (8)2.5.3 生产工艺 (8)3工艺介绍 (9)3.1工艺简述 (9)3.2煤气风机工段: (9)3.3常压脱硫工段: (9)3.4一氧化碳变换工段: (10)3.5精脱硫工段: (10)3.6脱碳工段: (11)3.7 工艺优化→热水循环 (11)4 设备选型 (11)4.1煤气风机工序设备一览表 (11)4.2常压脱硫工序设备一览表 (12)4.3一氧化碳变换工序设备一览表 (13)4.4精脱硫工序设备一览表 (13)4.5脱碳工序设备一览表 (14)5.物料衡算和热量衡算 (16)5.1全流程物料简算 (16)5.2计算基准及已知条件 (16)5.3一号变换炉物料及热量衡算 (17)5.4变换炉一段催化剂层及热量衡算 (17)5.5变换炉二段催化剂层及热量衡算 (19)5.6变换炉三段物料及热量衡算 (20)5.7饱和热水塔物料及热量衡算 (21)5.7.1热水塔出水温度的估算 (21)5.7.2饱和塔物料及热量衡算 (22)5.7.3热水塔物料及热量衡算 (24)5.8水加热器的物料和热量衡算 (25)6 列管式换热器设计 (26)7 厂址选择 (28)8 公用工程设施 (29)8.1 公用工程方案 (29)8.2 给排水 (29)9 节能 (29)10 环境保护 (29)10.1执行的环境保护法规 (29)11 劳动安全卫生 (30)11.1 设计依据 (30)11.2 危险化学品分类储存全预防措施 (31)12 经济概算 (31)13. 结论 (32)参考文献 (34)附图 (34)致谢 (35)1.前言氨是一种重要的化工产品,主要用于化学肥料的生产。

年产三十万吨合成氨合成工段工艺设计_毕业设计说明书

年产三十万吨合成氨合成工段工艺设计1.绪论合成氨简介在高温高压和催化剂存在的条件下,将精制的氢氮混合气直接合成为氨,然后将所得的气氨从未合成的为氨的混合气中冷凝分离出来。

由于受反映平稳阻碍,氢氮混合气不能全数转化为氨,反映后气体中一样只有10%-20%,通常采纳冷冻的方式将已合成的氨分离,然后在未反映的氢氮混合气中补充新鲜气进行循环反映。

氨合成反映是一个放热反映,而氨分离进程又要消耗大量的冷量。

在氨合成系统中合理设计回收反映热的设备,可降低冷量的消耗。

氨合成工段的生产状况直接阻碍到合成氨厂生产本钱的高低,它是合成氨厂节能减排的关键工序之一。

依照合成氨反映中采纳的压力、温度及催化剂型号的不同,氨合成的方式能够分为低压法(15-20MPa)、中压法(20-32MPa)和高压法三种。

目前合成氨厂普片采纳的采纳的是低压法和中压法。

合成氨概况合成氨是重要的无机化工产品之一,最先是由德国化学家哈伯于1902年研究出来的,其原理是由氮气和氢气在必然条件下直接合成氨,并于1908年申请专利。

后来,他继续研究,于1909年改良了合成技术,使氨的含量达到6%以上。

合成氨工业起初是因为制作火药而被重视,在20世纪初期形成规模,为战争效劳;第一次世界大战终止后,转向为农业、工业效劳。

随着科学技术的进展,对合成氨的需要量日趋增加。

20世纪50年代后氨的原料组成发生重大转变,近数十年来合成氨工业进展专门快,大型化、低能耗、清洁生产成为合成氨装置进展主流,技术改良要紧方向是研制性能更好的催化剂、降低氨合成压力、开发新的原料气净化方式、降低燃料消耗、回收和合理利用低位热能等。

合成氨工业已有一个世纪的历史,在国民经济中占有重腹地位。

合成氨在农业上有超级重要的地位,氮肥,尿素、硝酸铵、磷酸铵、氯化铵和各类含氮复合肥,都是以氨为原料的。

同时,合成氨也是大宗化工产品之一,世界每一年合成氨有80%用来生产化学肥料,20%作为其它化工产品的原料。

安健的毕业设计-合成氨变换工段

本科毕业设计设计题目:年产13万吨合成氨项目变换工段工艺设计(CO进口27.4%)学院:化学与化工学专业:化学工程与工艺班级:化工101学号:1008110132学生姓名:安健指导教师:徐梅松2014年5月22日贵州大学本科毕业论文(设计)诚信责任书本人郑重声明:本人所呈交的毕业论文(设计),是在导师的指导下独立进行研究所完成。

毕业论文(设计)中凡引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处。

特此声明。

论文(设计)作者签名:日期:摘要氨是无机化工业的重要原料,合成氨工业在国民经济中占有十分重要的地位,氨及氨加工工业已成为现代化学工业的一个非常重要的部分。

本设计是以煤为原料年产十三万吨合成氨工艺设计,主要阐述了国内外合成氨工业的现状及发展趋势以及工艺流程、参数的确定和选择,论述了建厂的选址;介绍了氨变换工序的各种流程并确定本设计全低变的流程。

工艺计算部分主要包括转化段和变换段的物料衡算、热量衡算、平衡温距及空速计算。

设备计算部分主要是高变炉催化剂用量的具体计算,并根据设计任务做了转化和变换工序带控制点的工艺流程图。

关键词:合成氨、变换工序、全低变AbstractAmmonia is an important raw material of inorganic chemical industry, synthetic ammonia industry occupies a very important position in the national economy, ammonia and ammonia processing industry has become a very important part of the modern chemical industry.The design is based on coal as raw material with an annual output of one hundred and thirty thousand tons of synthetic ammonia process design,Mainly describes the identification and selection of current situation and development trend of synthetic ammonia industry at home and abroad, and process parameters, discusses the construction site;introduces the process of ammonia transformation process and to determine the design of all low temperature shift process. Process calculation of material balance consists of conversion and conversioncalculation, heat balance, balance temperature distance and velocitycalculation. Equipment calculation part is mainly calculated variablefurnace catalyst, process flow diagrams and the transformation andtransformation process with the control points according to the design task.Key words:Synthetic ammonia, commutation process, the low-temperature shift process第一章总论1.1 设计项目年产13万吨合成氨项目变换工段工艺设计(CO进口27.4%)1.2 产品介绍1.2.1 氨的物化性质氨(英语:Ammonia,或称氨气、阿摩尼亚或无水氨,分子式为NH3)是一种无色气体,有强烈的刺激气味。

合成氨变换工段毕业设计说明书

合成氨变换工段毕业设计说明书摘要本文是关于重油为原料年产8万吨氨一氧化碳变换工段初步设计。

在合成氨的生产中,一氧化碳变换反应是非常重要的反应。

用重油制造的原料气中,含有一部分一氧化碳,这些一氧化碳不能直接做为合成氨的原料,而且对合成氨的催化剂有毒害作用,必须在催化剂的催化作用下通过变换反应加以除去。

一氧化碳变换反应既是原料气的净化过程,又是原料气的制造过程。

本设计主要包括工艺路线的确定、中温变换炉的物料衡算和热量衡算、触媒用量的计算、中温变换炉工艺计算和设备选型、换热器的物料衡算和热量衡算以及设备选型等。

并且综合各方面因素对车间设备布置进行了合理的设计,最终完成了20 000字的设计说明书及生产工艺流程图、车间平立面布置图及主体设备装配图的绘制。

关键词:重油;一氧化碳变换;中温变换炉;流程图AbstractThis article was about the annual output of heavy oil as raw materials to transform eight thousand tons of carbon monoxide ammonia preliminary design section. In the production of ammonia, transformation of carbon monoxide was a very important reaction. Manufactured using heavy oil feed gas which containa part of carbon monoxide, carbon monoxide could not be directly used as those of the raw materials of synthetic ammonia, but also a catalyst for ammonia poisoning effect there must be a catalyst for transformation through the catalytic reaction to be removed. Transformation of carbon monoxide is a gas purification process of raw materials, but also the manufacturing process of feed gas. The design of the main routes which include the identification process, the medium variant of the furnace material balance , heat balance, the calculation of the amount of catalyst, in the variable furnace process of calculation and selection of equipment, heat exchanger of the material balance and heat balance as well as equipment selection type and so on. Taking all factors and workshop equipment to carry out a reasonable arrangement of the design. In the end, the20 000-word statement and map production process, shopping facade and the main equipment layout drawing assembly were completed.Key words: Heavy oil; Transformation of carbon monoxide; Temperature shiftconverter; Flow chart目录摘要 (Ⅰ)Abstract (Ⅱ)第1章总论 (1)1.1 概述 (1)1.1.1 一氧化碳变换反应的意义与作用 (1)1.1.2 国内外研究现状 (1)1.2 设计依据 (1)1.3 厂址的选择 (2)1.3.1 厂址选则 (2)1.3.2 方案比较 (2)1.4 设计规模与生产制度 (3)1.4.1 设计规模 (3)1.4.2 生产制度 (3)1.5 原料与产品规格 (3)1.5.1 原料规格 (3)1.5.2 产品规格 (3)第2章工艺设计与计算 (4)2.1 工艺原理 (4)2.2 工艺路线的选择 (4)2.3 工艺流程简述 (4)2.4 工艺参数 (5)2.4.1 原料气体组分 (5)2.4.2 工作压力 (5)2.4.3 工作温度 (5)2.4.4 计算基准 (6)2.5 物料衡算 (6)2.5.1 变换气量及变换率计算 (6)2.5.2 总蒸汽量计算 (7)2.5.3 中变炉物料衡算 (7)2.6 热量衡算 (16)2.6.1 中变炉一段CO变换反应热量衡算 (16)2.6.2 中变炉二段CO变换反应热量衡算 (17)2.6.3 中变炉三段CO变换反应热量衡算 (18)2.6.4 换热器热量衡算 (18)2.6.5 物料衡算和热量衡算一览表 (18)第3章设备选型 (22)3.1 设备选型原则 (22)3.2 主要设备计算 (22)3.2.1 中变炉设备计算 (22)3.2.2 换热器设备计算 (29)3.3 其他主要设备 (30)第4章设备一览表 (31)第5章车间设备布置设计 (33)5.1 车间布置设计的原则 (33)5.1.1 车间设备布置的原则 (33)5.1.2 车间设备平立面布置的原则 (34)5.1.3 本工段设计设备布置原则 (28)第6章自动控制 (29)6.1 主要的控制原理 (29)6.2 自控水平与控制点 (29)第7章安全和环境保护 (30)7.1 三废产生情况 (36)7.2 三废处理情况 (37)第8章公用工程 (37)8.1 供水 (37)8.2 供电 (38)8.3 通风 (38)8.4 供暖 (38)8.5 电气 (38)结束语 (39)参考文献..................................................................................................... 错误!未定义书签。

小型合成氨厂变黄工段设计手册

小型合成氨厂变黄工段设计手册1. 概述小型合成氨厂是一种生产合成氨的装置,其多用于农业领域,为植物提供氮元素。

在合成氨的生产过程中,变黄工段是至关重要的一部分,其设计的合理与否直接关系着合成氨的产量和质量。

本手册旨在介绍小型合成氨厂变黄工段的设计原理、要点和注意事项,以期为相关工程技术人员提供参考与指导。

2. 设计原理(1)变黄工段的功能:在合成氨生产过程中,变黄工段主要用于将合成氨气体中的杂质去除,提高合成氨的纯度。

(2)设计原则:在设计变黄工段时,需要充分考虑其操作简便、高效率、安全可靠、节能环保等原则。

3. 设计要点(1)选择合适的变黄剂:在变黄工段的设计中,需要选择具有较强吸附能力的变黄剂,以有效去除氨气中的杂质。

(2)确定变黄装置的类型:根据使用要求,选择适合的变黄装置,可以考虑使用吸附剂、膜分离、化学吸收等工艺进行变黄。

(3)考虑氨气的温度和压力:在设计过程中需充分考虑氨气的温度和压力情况,确保变黄设备能够适应不同的工况要求。

4. 设计注意事项(1)安全性考虑:变黄工段涉及氨气处理,安全是首要考虑的因素,应充分考虑防爆、防毒等安全措施。

(2)操作维护方便:工段的设计应注重操作维护的便利性,如设备布局合理、易于清洗、易于更换变黄剂等。

(3)环保节能:在变黄工段的设计中,应考虑节能环保等方面,选择适合的工艺,减少能源消耗,降低对环境的影响。

5. 结语通过对小型合成氨厂变黄工段设计手册的介绍,相信读者对于设计原理、要点和注意事项有了一定的了解。

在实际工程实践中,设计人员需要结合具体情况,遵循设计原则和要点,合理设计变黄工段,确保合成氨的生产质量和效率。

同时也需要不断学习和探索,提高设计水平,为合成氨工业的发展做出贡献。

6. 设计原理的补充变黄工段的设计原理涉及到各种化工原理和工艺设计知识,而在实际应用中需要考虑更多的因素。

在设计原理中,除了要求去除杂质提高合成氨气体的纯度之外,还需考虑合成氨生产过程中的不同工况对变黄工段的影响,以及设备材料的选择等问题。

年产2万吨合成氨变换工段工艺设计设计word资料39页

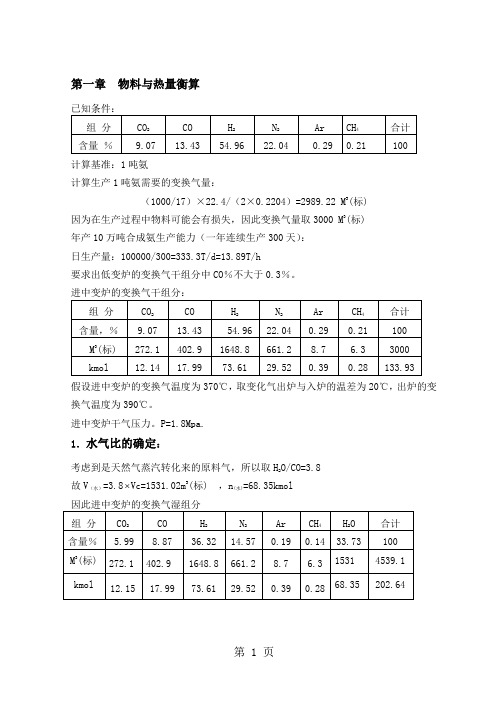

第一章物料与热量衡算计算基准:1吨氨计算生产1吨氨需要的变换气量:(1000/17)×22.4/(2×0.2204)=2989.22 M3(标)因为在生产过程中物料可能会有损失,因此变换气量取3000 M3(标)年产10万吨合成氨生产能力(一年连续生产300天):日生产量:100000/300=333.3T/d=13.89T/h要求出低变炉的变换气干组分中CO%不大于0.3%。

假设进中变炉的变换气温度为370℃,取变化气出炉与入炉的温差为20℃,出炉的变换气温度为390℃。

进中变炉干气压力。

P=1.8Mpa.1.水气比的确定:考虑到是天然气蒸汽转化来的原料气,所以取H2O/CO=3.8故V(水)=3.8 Vc=1531.02m3(标) ,n(水)=68.35kmol2.中变炉的计算2.1中变炉CO 的实际变换率的求取假定湿转化气为100mol ,其中CO 湿基含量为8.87%,要求变换气中CO 含量为0.2%,故根据变换反应:CO+H 2O =H 2+CO 2,则CO 的实际变换率公式为:X p %=()a a a a Y Y Y Y '+'-1×100 (2-1)式中a Y 、'a Y 分别为原料及变换气中CO 的摩尔分率(湿基) 所以:X p =()()8.87210010028.87-⨯+⨯ =75.93%则反应掉的CO 的量为:8.87×75.93%=6.73则反应后的各组分的量分别为:H 2O %=33.73%-6.73%=27%CO %=8.87% -6.73%=2.14% H 2% =36.32%+6.73%=43.05% CO 2%=5.99%+6.73%=12.72%中变炉出口的平衡常数:Kp= (H 2%×CO 2%)/(H 2O %×CO %)=9.48 查得Kp=9.48时温度为424℃。

(完整版)合成氨厂变换工段工艺设计毕业设计论文

优秀论文审核通过未经允许切勿外传四川理工学院毕业设计题目年产三万吨合成氨厂变换工段设计作者系别材料与化学工程系专业无机化工011指导教师接受任务日期2005年2月28日完成任务日期2005年6月1 日四川理工学院毕业设计说明书题目年产3吨合成氨厂变换工段设计作者系别材料与化学工程系专业无机化工指导教师接受任务日期2005年2月28日完成任务日期2005年6月1 日四川理工学院毕业设计任务书材化系无机化工专业01 级 1 班题目年产3吨合成氨厂变换工段设计起讫日期 2005 年2 月28 日起至2005 年6 月1 日止指导老师教研室主任系主任学生姓名批准日期 2005 年 2 月 28 日接受任务日期 2005 年 2 月 28 日完成任务日期 2005 年 6 月 1 日一.计要求:1.进行工段工艺流程设计,绘制带主要控制点的工艺流程图。

2.进行工段物料计算、热量计算,并绘制物料衡算表、热量衡算表。

3.进行工段设备设计、选型,制备设备一览表。

4.编写工段工艺初步设计说明书。

5.绘制主要设备结构图。

二.设计原始数据:以在自贡市鸿鹤化工厂的实际数据为原始数据组分CO2CO H2N2O2CH4合计含量,%9.60 11.42 55.71 22.56 0.33 0.38 100目录说明书 (4)前言 (4)1.工艺原理 (4)2.工艺条件 (4)3.工艺流程的选择 (5)4.主要设备的选择说明 (5)5.工艺流程的说明 (6)第一章物料与热量衡算 (7)1.水汽比的确定 (7)2.中变炉C O的实际变换率的求取 (8)3.中变炉催化剂平衡曲线 (9)4.最佳温度曲线的计算 (10)5.中变炉一段催化床层的物料衡算 (11)6.中变一段催化剂操作线的计算 (17)7.中间冷淋过程的物料和热量衡算 (17)8.中变炉二段催化床层的物料与热量衡算 (19)9.中变二段催化剂操作线计算......................................................2 3 10.低变炉的物料与热量衡算 (24)11低变催化剂操作线计算 (29)12低变炉催化剂平衡曲线 (29)13.最佳温度曲线的计算 (30)14废热锅炉的物料和热量衡算 (31)15.水蒸汽的加入 (34)16主换热器的物料与热量的衡算......................................................3 4 17.调温水加热器的物料与热量衡算...................................................3 6 第二章设备的计算 (37)1.中变炉的计算 (37)2.主换热器的计算 (42)设计的综述 (6)参考文献 (49)致谢……………………………………………………………………………… (50)第一章物料与热量衡算已知条件:组分CO2CO H2N2O2CH4合计含量,%9.60 11.42 55.71 22.56 0.33 0.38 100 计算基准:1吨氨计算生产1吨氨需要的变换气量:(100017)×22.4(2×22.56)=2920.31 M3(标)因为在生产过程中物料可能会有损失,因此变换气量取2962.5 M3(标)年产3万吨合成氨生产能力(一年连续生产330天):日生产量:=90.9Td=3.79T(水)=52.862kmol因此进中变炉的变换气湿组分组分CO2CO H2N2O2CH4H2O 合计含量%6.86 8.16 39.80 16.12 0.24 0.27 28.56 100M3(标) 284.42 338.32 1650.42 668.34 9.77 11.26 1184.124146.61kmol12.69 15.10 73.68 29.84 0.44 0.50 52.86 185.122.中变炉CO的实际变换率的求取:假定湿转化气为100mol,其中CO湿基含量为8.16%,要求变换气中CO 含量为2%,故根据变换反应:CO+H2O=H2+CO2,则CO的实际变换率公式为:X p%=×100 (2-1)式中、分别为原料及变换气中CO的摩尔分率(湿基)所以:X p==74%则反应掉的CO的量为:8.16×74%=6.04则反应后的各组分的量分别为:H2O%=28.56%-6.04%+0.48%=23%CO%=8.16%-6.04%=2.12%H2%=39.8%+6.04%-0.48%=45.36%CO2%=6.86%+6.04%=12.9%中变炉出口的平衡常数:Kp= (H2%×CO2%)(H2O%×CO%)=12查《小合成氨厂工艺技术与设计手册》可知Kp=12时温度为397℃。

年产12万吨合成氨变换工段工艺设计毕业设计

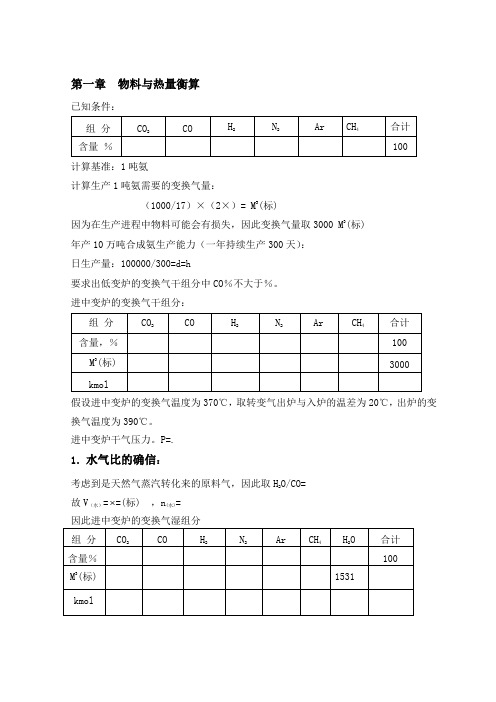

第一章物料与热量衡算已知条件:计算基准:1吨氨计算生产1吨氨需要的变换气量:(1000/17)×(2×)= M3(标)因为在生产进程中物料可能会有损失,因此变换气量取3000 M3(标)年产10万吨合成氨生产能力(一年持续生产300天):日生产量:100000/300=d=h要求出低变炉的变换气干组分中CO%不大于%。

进中变炉的变换气干组分:假设进中变炉的变换气温度为370℃,取转变气出炉与入炉的温差为20℃,出炉的变换气温度为390℃。

进中变炉干气压力。

P=.1.水气比的确信:O/CO=考虑到是天然气蒸汽转化来的原料气,因此取H2故V= =(标) ,n(水)=(水)2.中变炉的计算中变炉CO 的实际变换率的求取假定湿转化气为100mol ,其中CO 湿基含量为%,要求变换气中CO 含量为%,故依照变换反映:CO+H 2O =H 2+CO 2,那么CO 的实际变换率公式为:X p %=()a a a a Y Y Y Y '+'-1×100 (2-1)式中a Y 、'a Y 别离为原料及变换气中CO 的摩尔分率(湿基) 因此:X p =()()8.87210010028.87-⨯+⨯ =%那么反映掉的CO 的量为:×%=那么反映后的各组分的量别离为:H 2O %=%%=27% CO %=% %=% H 2% =%+%=% CO 2%=%+%=%中变炉出口的平稳常数:Kp= (H 2%×CO 2%)/(H 2O %×CO %)= 查得Kp=时温度为424℃。

中变的平均温距为424℃-390℃=34℃依照《合成氨工艺与节能 》可知中温变换的平均温距为:30℃到50℃,中变的平均温距合理,故取的H 2O/CO 可用。

中变炉催化剂平稳曲线依照H2O/CO=X P =AWqU2-×100%V=KPAB-CDq=W VU42-U=KP(A+B)+(C+D)W=KP-1其中A、B、C、D别离代表CO、H2O、CO2及H2的起始浓度中变炉催化剂平稳曲线如下:最正确温度曲线的计算由于中变炉选用QCS-01型催化剂,最适宜温度曲线由式1212ln 1E E E E RT T Tm e e-+=进行计算。

年产20万吨合成氨变换工段工艺设计

年产20万吨合成氨变换⼯段⼯艺设计第1页化⼯设计说明书设计题⽬: 年产20万吨合成氨变换⼯段⼯艺设计系别:化学化⼯学院专业:班级:学⽣:指导⽼师:20年X⽉X⽇本章符号对照表M ——相对分⼦质量,g/mol t/T ——温度,℃ /K Vm ——摩尔体积(0℃,0.1Mpa )22.4/(L/mol) V ——半⽔煤⽓体积,m 3 p co 、p H2O 、p co2 、p H2 ——分别为CO 、H 2 O 、CO 2和H 2各组分的分压H ——标准摩尔焓(kJ /mol )ρ/r ——密度/(kg/ m 3) S ——标准摩尔熵/(J/mol ·k) K p ——平衡常数Kt ——反应速率常数,mol/(MPa0.5·g ·h ) m ——质量,kgy co 、y H2O 、y co2 、y H2 ——分别为CO 、H 2 O 、CO 2和H 2 摩尔分数X ——实际变换率,%y a 、y a ′——分别为原料⽓及变换⽓中⼀氧化碳的摩尔分数Cp ——⽓体的平均⽐热容,kJ/(kmol ·℃)或kJ (kg ·℃)R ——⽓体常数,8.314J/(mol ·K)E ——化学反应活化能,J/molg ——重⼒加速度,m/s2G ——⽓体质量流速,kg/(m2·h) Tm ——最适宜温度,Ki ——⽔蒸⽓在t ℃时的焓,kj/kgΦ——饱和度,% Q ——热量,kJw ——⼲⽓空间速度 m/s u ——催化剂⾃由容积分数 R ——汽/⽓⽐ Di ——塔体内直径,mm d e ——当量直径,m H 塔⾼,mmη——管板填充系数 n ——列管根数 t ——管⼦中⼼距µm ——混合⽓体在温度t 时的黏度,MPa·sµi ——混合⽓体中i 组分在温度t 时的黏度,MPa·sy i ——混合⽓体中i 组分摩尔分数 M i ——混合⽓体中i 组分的分⼦量S a ——⼸形截⾯积,m 2 hˊ——⼸形⾼度,m H ——档板间距,mF ——传热⾯积,m 2 L ——列管长度,m K ——总传热系数,kJ/(m 2 ·h·℃) φ——塔体焊缝隙数 [σ]300 ——筒体材料在设计温度300℃下的许⽤应⼒ C 1 ——钢板厚度负偏差,mm C 2——腐蚀裕量,mm⽬录前⾔ (7)1 绪论 (7)1.1 氨的性质和⽤途 (7)1.2 ⼩型氨⼚的发展 (8)1.3 合成氨⽣产⽅法简介 (8)1.4 ⼀氧化碳变换在合成氨中的意义 (8)2 ⼀氧化碳脱除⽅发和选择 (11)2.1⼀氧化碳的脱除⽅法 (11)2.2⼀氧化碳脱除的⽅案选择 (11)3 ⼀氧化碳变换⽅案 (12)3.1变换原理 (12)3.2变换⽅案的选择 (13)3.3 中变炉的选择 (13)4 变换⼯艺的计算 (15)4.1 中变炉的计算 (15)4.2 饱和热⽔塔出⼝热⽔温度估算 (24) 4.3 饱和热⽔塔物料和热量计算 (24)4.4 换热⽓物料和热量的计算 (28)5 设备的计算 (35)5.1 变换炉的计算 (35)5.2 饱和热⽔塔的计算 (38)5.3主热交换器的计算 (44)5.4 中间换热器的计算 (48)5.5 ⽔加热器的计算 (50)5.6 热⽔循环塔的计算 (53)5.7 变换冷却器的计算 (56)6 变换炉的结构的计算 (60)6.1 变换炉设计条件 (60)6.2变换炉结构计算 (60)7 设备的选型 (66)8 变换反应的⼯艺参数和⼯艺条件 (67) 8.1变换反应的⼯艺参数 (67)8.2 变换过程的⼯艺条件 (67)9 设计结果⼀览表 (70)参考⽂献 (71)致谢 (72)年产20万吨合成氨变换⼯段⼯艺设计指导⽼师:摘要:⽤中温中压三段变换的⽅法,半⽔煤⽓⾸先经过饱和热⽔塔,在饱和热⽔塔内⽓体与塔顶流下的热⽔逆流接触进⾏热量与质量传递,使半⽔煤⽓体温增湿,出塔⽓体进⼊⽓⽔分离器分离夹带的液滴,再进⼊主热换热器、中间换热器和电炉升温,使温度达到320℃左右进⼊变换炉⼀段。

20万吨合成氨转变工序设计_毕业设计

酒泉职业技术学院毕业设计(论文)题目:20万吨合成氨转变工序设计酒泉职业技术学院各专业毕业论文(设计)成绩评定表姓名张建党班级10应化(5)班专业应用化工技术指导教师第一次指导意见做毕业设计时没有严格按照格式的要求,内容疏散不够完善,目录的格式有些不规范,希望下次能够改正。

望下次注意论文的要求以及格式,在插入公式时应选用公式编辑器里的符号,注意大标题的小标题的使用。

在内容上注意文章的逻辑性和层次性。

由于第一次做毕业设计望能引起重视,把内容完善使用正确的格式。

指导教师第二次指导意见指导教师第三次指导意见指导教师评语及评分成绩:签字(盖章)年月日答辩小组评价意见及评分成绩:签字(盖章)年月日教学系毕业实践环节指导小组意见签字(盖章)年月日学院毕业实践环节指导委员会审核意见签字(盖章)年月日20万吨合成氨转变工序工艺设计摘要:氨是一种重要的化工原料,特别是生产化肥的原料,它是由氢和氮合成。

合成氨工业是氮肥工业的基础。

为了生产氨,一般均以各种燃料为原料。

首先,制成含H2和CO等组分的煤气,然后,采用各种净化方法,除去气体中的灰尘、H2S、有机硫化物、CO、CO2等有害杂质,以获得符合氨合成要求的洁净的1:3的氮氢混合气,最后,氮氢混合气经过压缩至15Mpa以上,借助催化剂合成氨。

氨是重要的基础化工产品之一,在国民经济中占有重要地位。

合成氨生产经过多年的发展,现已发展成为一种成熟的化工生产工艺。

本设计是以天然气为原料年产二十万吨合成氨转变工序的设计。

近年来合成氨工业发展很快,大型化、低能耗、清洁生产均是合成氨设备发展的主流,技术改进主要方向是开发性能更好的催化剂、降低氨合成压力、开发新的原料气净化方法、降低燃料消耗、回收和合理利用低位热能等方面上。

设计采用的工艺流程简介:天然气经过脱硫压缩进入一段转化炉,把CH4和烃类转化成H2,再经过二段炉进一步转化后换热进入高变炉,在催化剂作用下大部分CO和水蒸气反应获H2和CO2,再经过低变炉使CO降到合格水平,去甲烷化工序。

合成氨厂CO变换工艺设计说明书

68t氨/d 合成氨厂CO变换工艺设计摘要氨是一种重要的化工产品,主要用于化学肥料的生产。

合成氨生产经过多年的发展,现已发展成为一种成熟的化工生产工艺。

合成氨的生产主要分为:原料气的制取;原料气的净化与氨合成。

一氧化碳变换是指一氧化碳与水蒸气反应生产二氧化碳和氢气的过程。

在合成氨工艺流程中起着非常重要的作用。

在合成氨生产中,原料气中的一氧化碳都来源于含碳氢物质,如煤、天然气、油等。

半水煤气则是以煤为原料制得的含有氢气和一氧化碳等多种气体的混合物。

一氧化碳会使催化剂中毒,而合成氨工艺中所需的氢气则是一氧化碳和水反应制得。

因此在氨合成过程中必须进行一氧化碳变换。

这样不但去除了一氧化碳同时产生了合成氨的原料气氢气。

本次设计的主要任务是设计完成合成氨过程中净化车间一氧化碳多段变换的工艺流程。

本次设计采用中变串低变的工艺流程,在本流程中使用宽变催化剂可使操作条件有较大变化。

它使入炉煤气的蒸汽比有较大幅度的降低,而且使一氧化碳含量降低。

正是由于选用宽温催化剂,使得反应条件得以大大改进。

选用该流程的目的是为了让原料气净化程度高,流程简单,操作方便,稳定性好,催化剂使用时间长。

设计说明书包括三部分:工艺设计说明、变换工段的工艺计算及主要设备的工艺计算。

另外,附有四张设计图纸:一张管道及仪表流程图,一张平面布置图,一张物料流程图及一张设备一览表。

关键词:半水煤气、CO变换、催化剂The CO Transform Process DesignOf 68t ammonia/d Synthetic Ammonia plantAbstractAmmonia is an important chemical product, mainly for the production of chemical fertilizers. The production of synthetic ammonia has developed into a mature chemical production process through years of development. It is mainly divided into: the preparation of the raw gas; the purification of the raw gas and a the synthesis of mmonia.The transformation of carbon monoxide refers to the production of carbon monoxide and hydrogen response with carbon dioxide and water. It plays a very important role in the synthetic ammonia process. In the production of synthetic ammonia the carbon monoxide is containing comes from hydrocarbon, such as coal, oil and gas, etc. Semi-water gas is made for the raw coal and a mixture of gases including hydrogen and carbon monoxide. Carbon monoxide will make catalyst poisoned in the process , but hydrogen is made for the reaction of water and carbon monoxide. Therefore in the ammonia synthetic process must have the transformation of carbon monoxide. In addition to this , it also products the hydrogen gas which is the materal gas of synthetic ammonia. The main task of the design is to complete the transformation of carbon monoxide which is a part of the purification workshop of ammonia synthetic process . This design use the process of low temperature combined middle temperature, and the use of the wide temperature shift catalyst can make a significant changes in the operating conditions. It makes the ratio of steam into the furnace gas reduced significantly, and reduce the level of carbon monoxide. The reaction conditions can be improved greatly because of the selection of the wide temperature catalyst. The choice of using the process is to let the raw gas have a high degree purification, have a simple process , easy to operate, stability is good, catalyst have a long use time.The design specification includes three components: the design specifications of the process, the process calculation of the transform section and the process calculation ofmain equipment. In addition, four design drawings is accompanied: a piping and instrumentation diagrams, a layout plan, a material flow chart and an equipment list. Keywords: Semi-water gas, CO shift, catalyst目录摘要 (I)Abstract (II)前言 (1)第一章一氧化碳变换的工艺说明 (2)1.1设计依据 (2)1.2原料动力学消耗定额和消耗量 (2)1.3一氧化碳变换原理 (2)1.4一氧化碳变换催化剂 (3)1.4.1 铁-铬系一氧化碳中温变换催化剂 (3)1.4.2 一氧化碳宽温耐硫变换催化剂 (4)1.5工艺流程说明 (5)1.6设备选型及布置 (8)1.6.1设备选型的基本要求 (8)1.6.2 设备布置说明 (8)1.7三废治理说明 (9)1.8本工段各种工艺操作指标 (10)第二章一氧化碳变换工艺计算 (11)2.1设计条件 (11)2.2中温变换炉物料及热量计算 (12)2.2.1干变换气量及变换率的计算 (12)2.2.2 总蒸汽比(汽/气)的计算 (13)2.2.3中变炉一段催化剂层物料及热量衡算 (14)2.2.4 中变炉二段催化剂层物料及热量计算 (20)2.3低温变换炉物料及热量计算 (24)2.3.1 物料计算 (24)2.3.2 热量衡算 (25)2.3.3平衡曲线、最适宜温度曲线及操作线计算 (26)2.4饱和热水塔出口温度的估算 (27)2.4.1 水加热器出口变换气温度计算 (27)2.4.2 热水塔出口排水温度 (27)2.4.3饱和塔出口半水煤气温度 (28)2.5中间换热器物料及热量计算 (28)2.5.1蒸汽过热段 (28)2.5.2 半水煤气换热器 (30)2.6主热交换器物料及热量横算 (31)2.6.1 已知条件 (31)2.6.2 进设备半水煤气温度计算 (32)2.6.3 出热交换器的变换气温度计算 (33)2.7调温水加热器中变换气放出的热量计算 (34)2.8水加热器中低变气放出热量计算 (35)2.9饱和热水塔物料及热量计算 (36)2.9.1饱和塔物料及热量计算 (36)2.9.2热水塔物料及热量计算 (38)2.9.3 进饱和塔水温核算 (41)第三章典型设备计算 (41)3.1中温变换炉计算 (42)3.1.1已知条件 (42)3.1.2催化剂用量计算 (43)3.1.3催化剂床层直径的确定 (44)3.2低温变换炉计算 (46)3.2.1 已知条件 (46)3.2.2 催化剂用量计算 (47)3.2.3 催化剂床层直径的确定 (47)3.3饱和热水塔计算 (48)3.3.1 饱和塔计算 (48)3.3.2 热水塔计算 (53)参考文献 (59)附录1 (60)附录2 (61)附录3 (62)附录4 (63)致谢 (64)前言合成氨是化学工业的重要组成部分,在国民经济中有相当重要的位置。

年产15万吨合成氨合成工段设计说明

毕业设计说明书题目年产15万吨液氨合成工段工艺设计另0 材料与化学工程系专业班级无机化工九八级一班学生姓名____________________________ 指导教师----------------------------部分说明书3原材料及产品主要技术规格危险性物料主要物性表生产原理及流程简述主要设备的选择与计算原材料及动力消耗分析废排第八存在问题及建议第九主要参考第十工艺设计计算书第二部分料衡算和衡算第三部分备的选型与计算27第四部分带主要控制点的工艺流程图46第一部分说明书第一章概述1-1 工段的概况及特点:1 .设计依据:本设计按照材化系下达设计任务书进行编制,参照鸿鹄化工总厂的现场生产,以及中国五环化学工程总公司(原化工部第四设计院),和石油化工部化工设计院的有关资料设计而成。

2 .设计规模及特点:本工段生产液氨,生产能力为15 万吨液氨/ 年,与传统流程相比较,具有节能低耗的特点,通过设计两个串联的氨冷器,在低压下,既减少了动力消耗,又保证了合成塔入口氨含量的要求;现具体起来如下:( 1 )循环机位置:本工段设置在氨分离系统后,合成塔之前,从而充分利用循环机压缩功,提高进合成塔温度,减少冷量消耗,降低氨冷器负荷,同时提高进塔压力,提高合成率,而进循环机的氨冷量较低,避免了塔后循环机流程容易带液氨而导致循环机泄漏。

( 2 )反应热回收的方式及利用:这涉及到废热锅炉的热量利用几合成塔塔外换热器如何科学设置的问题,废热锅炉的配置实际上是如何提高反应热的回收率和获得高品位热的问题,本设计选择塔后换热器及后置锅炉的工艺路线,设置塔后换热器使废热锅炉出口气体与合成塔二进气体换热,充分提高合成塔二进温度,相应提高了合成塔二出温度,进废热锅炉的气体温度为360 度,副产 1.3 兆帕的中压蒸汽,充分提高回收热量品位。

( 3 )采用“二进二出”合成流程:全部冷气经合成塔环隙后进入热交换器,可使合成塔体个点温度分布均匀,出口气体保持较低温度,确保合成塔长期安全稳定运行,与循环机来的冷气直接进入热交换器相比,使热交换器出口温度增大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本文是关于重油为原料年产8万吨氨一氧化碳变换工段初步设计。

在合成氨的生产中,一氧化碳变换反应是非常重要的反应。

用重油制造的原料气中,含有一部分一氧化碳,这些一氧化碳不能直接做为合成氨的原料,而且对合成氨的催化剂有毒害作用,必须在催化剂的催化作用下通过变换反应加以除去。

一氧化碳变换反应既是原料气的净化过程,又是原料气的制造过程。

本设计主要包括工艺路线的确定、中温变换炉的物料衡算和热量衡算、触媒用量的计算、中温变换炉工艺计算和设备选型、换热器的物料衡算和热量衡算以及设备选型等。

并且综合各方面因素对车间设备布置进行了合理的设计,最终完成了20 000字的设计说明书及生产工艺流程图、车间平立面布置图及主体设备装配图的绘制。

关键词:重油;一氧化碳变换;中温变换炉;流程图AbstractThis article was about the annual output of heavy oil as raw materials to transform eight thousand tons of carbon monoxide ammonia preliminary design section. In the production of ammonia, transformation of carbon monoxide was a very important reaction. Manufactured using heavy oil feed gas which containa part of carbon monoxide, carbon monoxide could not be directly used as those of the raw materials of synthetic ammonia, but also a catalyst for ammonia poisoning effect there must be a catalyst for transformation through the catalytic reaction to be removed. Transformation of carbon monoxide is a gas purification process of raw materials, but also the manufacturing process of feed gas. The design of the main routes which include the identification process, the medium variant of the furnace material balance , heat balance, the calculation of the amount of catalyst, in the variable furnace process of calculation and selection of equipment, heat exchanger of the material balance and heat balance as well as equipment selection type and so on. Taking all factors and workshop equipment to carry out a reasonable arrangement of the design. In the end, the20 000-word statement and map production process, shopping facade and the main equipment layout drawing assembly were completed.Key words: Heavy oil; Transformation of carbon monoxide; Temperature shift converter; Flow chart目录摘要 (Ⅰ)Abstract (Ⅱ)第1章总论 (1)1.1 概述 (1)1.1.1 一氧化碳变换反应的意义与作用 (1)1.1.2 国内外研究现状 (1)1.2 设计依据 (1)1.3 厂址的选择 (2)1.3.1 厂址选则 (2)1.3.2 方案比较 (2)1.4 设计规模与生产制度 (3)1.4.1 设计规模 (3)1.4.2 生产制度 (3)1.5 原料与产品规格 (4)1.5.1 原料规格 (4)1.5.2 产品规格 (4)第2章工艺设计与计算 (5)2.1 工艺原理 (5)2.2 工艺路线的选择 (5)2.3 工艺流程简述 (5)2.4 工艺参数 (6)2.4.1 原料气体组分 (6)2.4.2 工作压力 (6)2.4.3 工作温度 (6)2.4.4 计算基准 (7)2.5 物料衡算 (7)2.5.1 变换气量及变换率计算 (7)2.5.2 总蒸汽量计算 (7)2.5.3 中变炉物料衡算 (7)2.6 热量衡算 (13)2.6.1 中变炉一段CO变换反应热量衡算 (13)2.6.2 中变炉二段CO变换反应热量衡算 (13)2.6.3 中变炉三段CO变换反应热量衡算 (14)2.6.4 换热器热量衡算 (15)2.6.5 物料衡算和热量衡算一览表 (16)第3章设备选型 (17)3.1 设备选型原则 (17)3.2 主要设备计算 (17)3.2.1 中变炉设备计算 (17)3.2.2 换热器设备计算 (24)3.3 其他主要设备 (25)第4章设备一览表 (26)第5章车间设备布置设计 (27)5.1 车间布置设计的原则 (27)5.1.1 车间设备布置的原则 (27)5.1.2 车间设备平立面布置的原则 (27)5.1.3 本工段设计设备布置原则 (28)第6章自动控制 (29)6.1 主要的控制原理 (29)6.2 自控水平与控制点 (29)第7章安全和环境保护 (30)7.1 三废产生情况 (30)7.2 三废处理情况 (31)第8章公用工程 (31)8.1 供水 (31)8.2 供电 (31)8.3 通风 (31)8.4 供暖 (32)8.5 电气 (32)结束语 (33)参考文献 (34)致谢 (35)第1章总论1.1 概述1.1.1 一氧化碳变换反应的意义与作用在合成氨的生产中,一氧化碳变换反应是非常重要的反应。

用重油制造的原料气中,含有一部分的一氧化碳,这些一氧化碳不仅不能直接做为合成氨的原料,而且对氨合成中的催化剂有毒害作用,因此必须在催化剂的作用下通过变换反应加以除去。

在一定的条件下,利用一氧化碳和水蒸汽等摩尔反应生成二氧化碳和氢气,除去大部分一氧化碳,使一氧化碳含量净化到3%左右,然后进入铜洗进一步的清除。

所以通过一氧化碳变换反应既能把一氧化碳转化为易在下游除去的二氧化碳同时又生产有效组分氢气或生产具有较高H2/CO2比的合成气。

变换反应既是原料气的净化过程,又是原料气制造的继续过程。

一氧化碳加压变换,可以提高生产能力,降低能源消耗,节约触媒,提高经济效益[1]。

1.1.2 国内外研究现状许多氮肥厂都对一氧化碳变换系统采取了一些相应的改进措施,力争降低能量的消耗和成本。

常用的有采用中温变换串联低温变换工艺,使用新型高活性的低温催化剂,常压变换变为加压变换等。

从我国目前的情况看,新建工厂或是改建的工厂基本都采用加压变换。

随着新型耐硫催化剂的开发成功,八十年代中期开发了中变串低变工艺;为了利用低变的低温高活性,九十年代初期开发了全低变工艺;为了克服全低变工艺不能长期稳定运行的缺点,九十年代中期又开发了中-低-低工艺。

其后的十年间是全低变工艺和中-低-低工艺推广和完善的过程。

国外大部分使用宽温区的催化剂,变换催化剂从传统类型Fe-Cr系变换为Co-Mo系。

国外合成氨的规模一般都比较大,不管是原料还是操作压力的选择都与我国的中小型氮肥厂大不相同[2]。

1.2 设计依据本次设计是按照学校下发的《齐齐哈尔大学本科生毕业设计(论文)工作手册》和齐齐哈尔大学化学工程与工艺专业下达的《化学工程与工艺专业毕业教学环节文件编》。

并依据以下国标进行详细的设计:ZBY47-87、GB457-4460-84、GB100-93、GB50160-92、HGJ211-85。

1.3 厂址的选择1.3.1 厂址选择厂址选择是工业基本建设中的一个重要环节,是一项政策性,技术性很强,牵涉面很广,影响面很深的工作。

正确的选择厂址是保障化工生产的重要前提。

化工厂的选择应根据城市规划和工业区的要求,按经批准的设计计划任务书指定的地理位置选择厂址。

选择厂址应综合分析与权衡厂址的地形条件以及有关的自然和经济资料,进行多方案的技术经济、安全可行性的比较,合理选择,作到安全可靠。

从全局出发,正确处理工业与农业、城市与乡村、远期与近期以及协作配套等各种关系,并因地制宜、节约用地、不占或少占耕地及林地。

同时,还要做到有利生产、方便生活、便于施工,并提供有多个可供选择的方案进行比较和评价。

厂址的安全可靠要涉及工程地质条件的优劣、厂区范围能否适应平面布置和安全距离的要求、自然灾害的威胁程度及抗衡的可能性、能否避免由于邻近企业发生事故时而引起此生灾害、能否便于治理三废以及同外部的联系与协调等因素。

选择厂址的基本安全要求是:土地面积与外形,能满足根据生产工艺流程特点合理布置建筑物、构筑物的需要,即厂区总图的要求;地形应力求平坦而略有坡度(一般以不超过千分之五至十为宜),以减少土地平整的土方工程量,有利于厂区排水和运输;有良好的工程地质条件,厂址不应设在有滑坡、断层、泥石流、岩溶、地下水位过高,有强烈地震以及地基上承载力低于0.1 MPa的地区;应尽可能接近水源地,并便于污水的排放和处理;应靠近主要原料燃料的供应源,靠近动力供应中心,并有利于和有关联企业的协作;应注意与附近交通的联系,尽量接近铁路、水路、公路,以缩短货运距离;对排放有毒废水、废气、废渣和噪声严重的工厂,不要设在城镇居民区的上风向、水源上游。

和人口密集之处;重要项目应远离机场,避开国际航线,且不宜选在水库、水力枢纽、大桥、大工厂等明显目标附近;厂区和居住区应保持一定的间隔距离,设置必要的卫生防护地带;要满足当地航空站,通讯发射台等对间隔距离和技术上的要求。

1.3.2 方案比较根据以上原则和依据,本设计厂址初步设在在齐齐哈尔市南郊区的下风向处。

齐齐哈尔铁路比较发达,又靠近大庆油田,故生产用的原料重油可以方便快捷的得到。