精度检查表

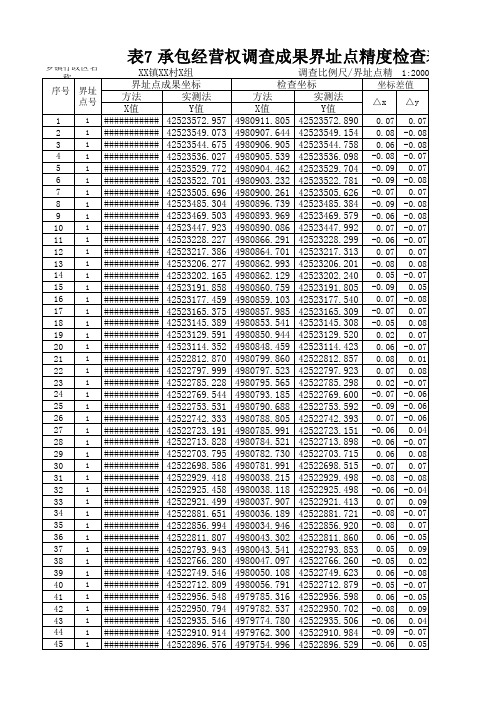

农村土地承包经营权调查成果界址点精度检查表

检查日期:农村土地承包经营权调查成果界址点精度检查表

注2:一般情况下,应确保抽检的界址点个数n≥30。

计算公式:Δx=x-x′,Δy=y-y′,ΔL=sqrt(Δx²+Δy²);

计算说明:同精度检查时,界址点中误差m= sqrt(Σ[ΔL²]/2n);高精度检查时,界址点中误差m=sqrt(Σ[ΔL²]/ n)。

sqrt()为开平方函数,对括号内的值实施开平方运算。

Σ[ ]为求和函数,对方括号内的系列值(从1到n)进行求和运算。

注3:评分方法:点位中误差菠于1/3允许中误差的得100分,介于1/3-2/3允许中误差的得75-90分,界于2/3-1允许中误差的得60-75分,大于允许中误差的或者粗差比例大于5%的不合格。

注4:此表用于地块测量控制点精度检查时,检查点数、精度评定方法根据相关规程确定。

检查员:

XXXX年XX月XX日

调查比例尺/界址点精度等级:1:XXXX

县级行政区名称:XX县(区、市)。

精度检查表

±0.002mm

No.1

0

No.2

No.3

No.4

No.5

.6

No.7

No.8

No.9

No.10

0.003mm

5

主轴端面(轴向)跳动

使千分表触及主轴端面,主轴旋转中读出的最大差值,然后把千分表移动到相对主轴中心线相反一侧后,用同样方法进行测定,读出最大差值两次测定的最大值为该测定值

0.003mm

6

对于在Z方向运动的X轴刀架体台面的平行度

固定千分表并触及X轴刀架体台面后,移动Z轴时,千分表上的最大差值为该测定值

相对75mm

+0.006mm

抬头方向为+

A根部为0

至前端为

b.水平面内

相对75mm

+0.005mm

靠近操作者方向为+

B根部为0

至前端为

9

X方向移动的垂直度

主轴上安装专用量轴,X轴刀架体台面上固定千分表,触及量轴A点时读出数据,然后把量轴旋转180度,X轴刀架体台面移动到B点,读出千分表读数,两读数之差为该测定值

相对75mm

0.006mm

A点为0

至B点为

序号

检测事项

测定方法

测定方法略图

容许值

实测值

10

重复定位

精度测定

X轴

将千分表固定在X轴刀架体台面上,并触及主轴外圆面(表头与主轴中心线在一个平面内),X向移动靠近主轴外圆面,读取千分表上的数值,记录10个数据。其中最大的数值为测定值。(检测程序如下:快进行程;工进10mm,(F0.2);工进2mm,(F0.02);停止4秒钟,读数)

掘进质量标准化检查表新(检查用)

3、风机切换是否正常。局部通风机安设位置是否合 理,高压是否漏电,是否挂牌管理。

4、风筒吊挂是否按照规定达到标准。(平直、逢环必 挂、风筒编号、不漏风、出口距离工作面达到规定

5、监测传感器位置是否按规定悬挂,数据可靠。

机电运输17分,后附 存在隐患问题:

总分

检查人

受检单位

机电运输17分,后附

存在隐患问题:

间距

间距 存在问题

间距

3 3 3

20

总分

检查人

受检单位

检查项目 1、巷道净宽 2、巷道净高

锚网巷道质量标准及检查验收评分表

工程质量 设计尺寸

全宽

中左

中右

检查标准

-50~+200mm 一处不合格扣5分

0~+150mm

1

全宽

检查记录

2

全宽

3

全宽

标准 实得 分分

15

中左 中右 中左 中右 中左 中右

能否正常开启。

合格扣1分,扣完为止

2、是否有煤仓堆积(厚5mm,长10m),浓度超标。

3、风机切换是否正常。局部通风机安设位置是否合 理,高压是否漏电,是否挂牌管理。

4、风筒吊挂是否按照规定达到标准。(平直、逢环必 挂、风筒编号、不漏风、出口距离工作面达到规定

5、监测传感器位置是否按规定悬挂,数据可靠。

中左 中右 中左 中右 中左 中右 15

全高

腰线上

腰线下

-50~+200mm 一处不合格扣5分

0~+100mm

全高

全高

全高

15 腰线上 腰线下 腰线上 腰线下 腰线上 腰线下

3、锚杆预紧力

符合设计要求

精度检查表(立式)

0.05/m 0.04/m

试验指示器装于一个固定位 置(例如:装在主轴端),

2 床台 X 轴方向运动 使与台面接触。在床台全移

与床台面之平行度 动距离内,读数之最大差, 即所需之测定值。

0.03

3

床台 Y 轴方向运动 与床台面之平行度

试验指示器装于一个固定位 置(例如:装在主轴端), 使与台面接触。在床台全移 动距离内,读数之最大差, 即所需之测定值。

每300距 离0.02

置直角规于床台面,并使直

角规之一股与 X 轴运动方向

平行,置台床于 X 轴运动方

向之中央位置,试验指示器

4

X 轴及 Y 轴运动 装在一个固定位置(例如:

之直角度

装在主心轴端),并与直角

规另一股接触。床台移动距

离内,读数之最大即为所需

之测定值。

0.02/300

page 1

NO. 检 验 项 目

读数之最大差。复将试验指 示器移至反方向位置,重复

测定。其二最大差数之较大

者,即所需之测定值。

0.03

检验心轴 固定

端 0.008 距主心轴

端 300 处 0.02

0.01

page 2

NO. 检 验 项 目

检验方法

X轴 方向

台面与主

9

心轴中心 线之直角

度

床台置于前后及左右行程 之中央位置,试验指示器 装在主心轴端,并与台面 相接触。摆动主心轴,其 读数之差,即所需之测定

Y轴 方向

图示

容许值 测定值

旋径 300/0.02

旋径 300/0.02

位置不可靠性P

10

位 置 分 散 幅 度 PS 位 置 偏 差 Pa

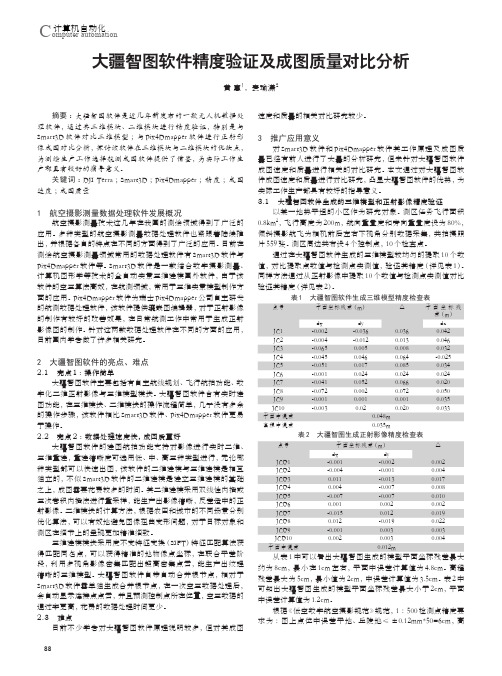

大疆智图软件精度验证及成图质量对比分析

C omputer automation计算机自动化大疆智图软件精度验证及成图质量对比分析黄 惠1,麦瑜潇2摘要:大疆智图软件是近几年新发布的一款无人机数据处理软件,通过其三维模块、二维模块进行精度验证,特别是与Smart3D软件对比三维模型;与Pix4Dmapper软件进行正射影像成图对比分析,探讨该软件在三维模块与二维模块的优缺点,为测绘生产工作选择航测成图软件提供了借鉴,为实际工作生产都具有较好的指导意义。

关键词:DJI Terra;Smart3D;Pix4Dmapper;精度;成图速度;成图质量1 航空摄影测量数据处理软件发展概况航空摄影测量技术这几年在我国的测绘领域得到了广泛的应用。

多种类型的航空摄影测量数据处理软件也紧跟着陆续推出,并根据各自的特点在不同的方面得到了广泛的应用。

目前在测绘航空摄影测量领域常用的数据处理软件有Smart3D软件与Pix4Dmapper软件等。

Smart3D软件是一款结合数字摄影测量、计算机图形学等技术的全自动实景三维建模国外软件,由于该软件的空三算法高效,在航测领域,常用于三维实景模型制作方面的应用。

Pix4Dmapper软件为瑞士Pix4Dmapper公司自主研发的航测数据处理软件,该软件提供镶嵌图编辑器,对于正射影像的制作有较好的改善效果,在日常航测工作中常用于生成正射影像图的制作。

针对这两款数据处理软件在不同的方面的应用,目前国内学者做了许多相关研究。

2 大疆智图软件的亮点、难点2.1 亮点1:操作简单大疆智图软件主要包括有自主航线规划、飞行航拍功能、数字化二维正射影像与三维模型模块。

大疆智图软件含有实时建图功能,在三维模块、二维模块的操作流程简单,几乎没有多余的操作步骤,该软件相比Smart3D软件、Pix4Dmapper软件更易于操作。

2.2 亮点2:数据处理速度快,成图质量好大疆智图软件的建图航拍功能支持对影像进行实时二维、三维重建,重建清晰度可选用低、中、高三种类型进行,无论哪种类型都可以快速出图,该软件的二维建模与三维建模是相互独立的,不似Smart3D软件的二维建模是建立三维建模的基础之上,成图需要花费较多的时间。

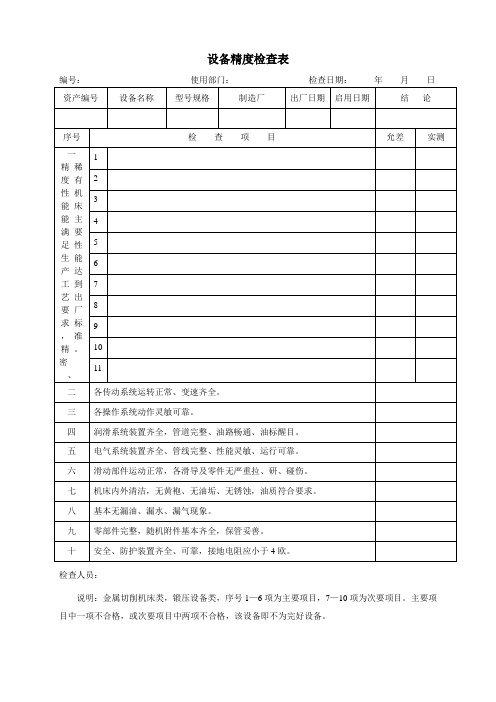

设备精度检查表

编号:使用部门:检查日期:年月日

资产编号

设备名称

型号规格

制造厂

出厂日期

启用日期

结论

序号

检查项目

允差

实测

一

精稀

度有

性机

能床

能主

满要

足性

生能

产达

工到

艺出

要厂

求标

,准

精。

密

、

1

2

3

4

5

6

7

8

9

10

11

二

各传动系统运转正常、变速齐全。

三

各操作系统动作灵敏可靠。

四

润滑系统装置齐全,管道完整、油路畅通、油标醒目。

五

电气系统装置齐全、管线完整、性能灵敏、运行可靠。

六

滑动部件运动正常,各滑导及零件无严重拉、研、碰伤。

七

机床内外清洁,无黄袍、无油垢、无锈蚀,油质符合要求。

八

基本无漏油、漏水、漏气现象。

九

零部件完整,随机附件基本齐全,保管妥善。

十

安全、防护装置齐全、可靠,接地电阻应小于4欧。

检查人员:

说明:金属切削机床类,锻压设备类,序号1—6项为主要项目,7—10项为次要项目。主要项目中一项不合格,或次要项目中两项不合格,该设备即不为完好设备。

测量过程控制项目检查表

≤60%RH

测量过程要素

要素控制要求

测量设备

测量范围

不确定度/准确度等级/最大允许误差

稳定性

分辨率

确认状态

带表卡尺

0—150mm

5等

合格

核查标准

测量程序

环境条件

温度:常温湿度:≤60%RH

操作技能

控制活动

通过对测量过程和方法确认、监控,测量设备按周期检定合格来实现测量控制。

检查记录:(检查测量过程要素,包括测量设备、核查标准、人员操作技能、环境条件、测量过程控制和测量过程记录是否符合测量过程文件的要求并满足测量过程的计量要求,进行评价,说明理由,提供证据)

结论:口合格口有缺陷口不合格注:在选项上打√,只选一项。

确认日期:年月日 考评员:考评组长:受确认方代表:

测量过程控制项目检查表

编号:03

测量过程名称

水泥胶砂程度

测量过程文件编号

GB/T 17671-1999

测量过程的计量要求

测量参数名称

测量范围

最大允许误差/允许不确定度

稳定性

分辨率

环境条件

成型

0-46mm

结:口合格口有缺陷口不合格注:在选项上打√,只选一项。

确认日期:年月日考评员:考评组长:受确认方代表:

结论:口合格口有缺陷口不合格注:在选项上打√,只选一项。

确认日期:年月日考评员:考评组长:受确认方代表:

测量过程控制项目检查表

编号:02

测量过程名称

面罩

测量过程文件编号

测量过程的计量要求

测量参数名称

测量范围

最大允许误差/允许不确定度

稳定性

分辨率

环境条件

面罩的尺寸

检具验收检查表

13 检具按数模更改进行相应更改

14 检具所有定位、检测销导入端与导套配合松紧度适当

15 检具检测快在回转过程中不存在与产品干涉的隐患

16 所有定位、检测销操作方便可靠,数据容易获取 检具 功能 17 所有检测块及断面规操作操作方便可靠,数据容易获取 检查 18 检具基座及本体上刻有车身坐标线,并标示准确 部分

19 所有可活动体(如检测销等)应用钢丝绳固定在检具上

20 检具本体上各种标示是否清楚明了(如定位、间隙指示等)

21 对于有硬度要求的检测销等,要求提交硬度测试报告

22 所有可活动部件不得存在互相干涉

23 快速夹钳应正常触及零件表面(考虑材料厚度)

24 超过35KG的检具上有起吊装置

25 《检具检查报告》上的检测检测方式与基准书一致

其他 26 《检具检查报告》上的检测公差与基准书一致 方面 27 《检具检查报告》上的检测内容齐全,不存在漏检

28 检具上需附带检具操作指导书且内容与基准书一致 备注:

编号 版次 项目组长

供应商名称

存在问题描述

KHS-P-02-0307 A/1

整改意见

验收等级

预验收 □ 终验收 □

验收结果 合格率:合格相/总检查项*100%=

检验员

检查日期

检具验收检查表

零件编号

零件名称

__宽____高____ 判定

检查 1 基准符合造型设计 基准

部分 2 基准位置符合CMM检测要求,检测时不与机器干涉

检具 精度

3 检具所附带止通规及断面规等级符合检测基准书公差等级

检查 部分

4 检具的精度满足要求(需厂商提供检具出厂合格报告)

5 检具外观完好无损

检具 6 检具上安装金属名牌,其内容齐全 外观 7 所有易生锈的非检验用钢制零件应喷漆 检查 8 检具喷漆颜色与技术协议保持一致 部分 9 检具的焊接部位不能有气孔、踏角、砂眼等缺陷

设备精度检查表

设备名称:设备型号:装配人:日期:

设备编号:检验员:审核人: 日期:

序号

简图

检查项目

允差

实测

G1

导轨精度

a)纵向

0.01

b)横向

0.01

G2

主轴的卡盘定位端面的跳动

0.02

G3

主轴轴端的卡盘定位锥面的径向跳动

0.01

G4

主轴锥孔轴线的径向跳动

a)0.01

b)X轴0.010

反向偏差B

a)Z轴0.010

b)X轴0.010

定位精度A

a)Z轴0.010

b)X轴0.010

P1

精车外圆的精度

圆度0.003

加工直径的一致性

0.020

P2

精车端面的平面度

在300直径上为

0.025

端面只许凹

P3

精车螺纹的螺距精度

任意50测量长度为

0.01

螺纹表面应光洁无凹陷或波纹

判定结果:

合格

不合格

不合格品报告单编号:(如有)

备注:

ZHJX-JL-ZP-005-A

b)L=300

0.02

G5

主轴顶尖的跳动

0.015

G6

回转刀架移动对主轴轴线的平行度:

a)主平面内(检验棒伸出端只许偏向刀具)

b)次平面内

在300测量长度上

a)0.015

b)0.025

G7

回转刀架横向移动对主轴轴线的垂直度

在300直径上检验

0.010/100

α〉90度

G8

重复定位

精度R:

a)Z轴0.010

夹具验收检查表(总成)

项目名称 主负责人 夹具编号

制造厂家 验收小组成

员 夹具名称

序号

内容

精度 1 装配精度是否满足设计要求

2 气动管路布置是否顺畅、无漏气,气管颜色、型号是否满足技术协议?

3 连接零部件是否可靠(连接螺纹是否有损伤)

4 BASE板坐标线是否正确、清晰可见、刻线的两端都有坐标值?

5 夹具涂色是否符合要求

编号:HT/RW080803

是

否

备 注

பைடு நூலகம்

注:1、对于夹具上无相关结构的检查项,应注明或杠掉; 2、如无异常情况,结果均判定“是”,凡“否”的必须在问题清单中有对应措施。

甲方验收人员:

乙方验收人员:

日期:

第 1 页,共 1 页

17 气动元件品牌是否满足技术协议?

18 外观件的压紧、支撑块是否用尼龙材料?(按技术协议) 静

检

19 CO2焊夹具的压紧、支撑块是否是铜材料?(按技术协议)

20

外表面件的焊接是否用铬锆铜电极板防止焊点凹陷,电极板能浮动,与表面件能自由贴合、 效厚度10~12mm?

21 按钮位置是否设置合理、便于操作?

6 控制按钮是否有标牌,动作顺序是否正确?

7 气压表是否正常?

8 夹具是否重心低、稳定可靠、工作中不易翻倒?

外观 9 定位销加工质量是否满足技术协议,安装是否牢固? 10 菱形销直径是否垂直于两销的连线方向和防转动措施?

11 夹具有无尖边、尖角等易伤人部位?

预验收时 间

12 夹具上焊道是否无焊渣,无毛刺,无焊接药皮,焊道均匀? 13 BASE板厚度是否满足技术协议? 14 夹具实物是否与图纸一致?(无错装、漏装) 15 螺栓旋入零件深度是否达到其直径的1.5~2倍? 16 螺栓的型号、规格是否满足技术协议?

安全检查表(SCL)分析记录表

安全检查表(SCL)分析记录设备名称: 压缩机 区域:精处理车间评价人员: 审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称: 真空泵缓冲罐、压缩机缓冲罐 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称: 蒸煮釜 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称:盐酸高位槽 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称:液碱高位槽 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称:包装器 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称:盐酸、液碱储罐 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称:纯水储罐 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年 安全检查表( ☹)分析记录表设备名称:液碱泵、纯水泵 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年 安全检查表( ☹)分析记录表设备名称:盐酸泵 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称:树脂处理柱 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年 安全检查表( ☹)分析记录表设备名称:配碱罐 区域:精处理车间评价人员: 审 核: 时间: 年 月 日 保存期限 年 安全检查表( ☹)分析记录表设备名称:配酸罐 区域:评价人员: 审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表 设备名称:压口机 区域:评价人员: 审 核: 时间: 年 月 日 保存期限 年 安全检查表( ☹)分析记录表设备名称:缠膜机 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年 。

界址点精度检查

42522883.703 42522859.402 42522832.305 42522816.504 42522792.312

-0.05 0.06 -0.04 -0.05 -0.05

0.08 0.06 0.02 0.04 0.08

界址点中误差 m 检查记事

注1: “方法”部分说明对应坐标的界址点测量方法,包括实测法、航测法和图解法。 注2:一般情况下,应确保抽检的界址点个数n≥30。 计算公式:∆x=x-x′,∆y=y-y′,∆L=sqrt(∆x2+∆y2); 计算说明:同精度检查时,界址点中误差m= sqrt(∑[∆L2]/2n);高精度检查时,界址点中误差m= sqrt(∑[∆L2]/n)。sqrt()为开平方函数,对括号内的值实施开平方运算。∑[ ]为求和函数,对方括号内 列值(从1到n)进行求和运算。

46 47 48 49 50

1 1 1 1 1

########### ########### ########### ########### ###########

42522883.783 42522859.462 42522832.320 428.491 4979736.030 4979722.356 4979714.354 4979702.096

2

地形地 貌特征 备注

0.0091 0.0130 0.0100 0.0116 0.0127 0.0141 0.0098 0.0143 0.0099 0.0097 0.0087 0.0096 0.0126 0.0079 0.0117 0.0108 0.0097 0.0085 0.0054 0.0086 0.0070 0.0113 0.0053 0.0086 0.0114 0.0089 0.0051 0.0087 0.0101 0.0096 0.0127 0.0054 0.0125 0.0117 0.0119 0.0064 0.0106 0.0030 0.0090 0.0079 0.0063 0.0147 0.0056 0.0124 0.0061

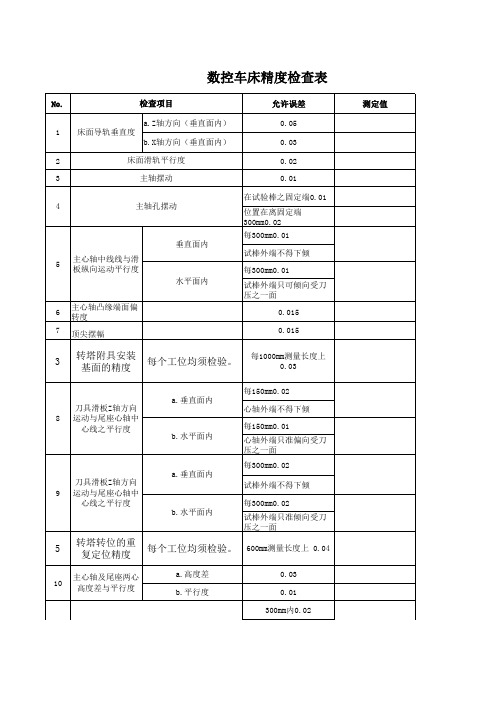

机器设备的定期检查包括定期性能检查和定期精度检查

机器设备的定期检查包括定期性能检查和定期精度检查二、机器设备的定期检查定期检查是指专业维修工人(在操作工人参加下)按照计划和规定的检查周期,根据检查标准,用人的感官和检测仪器对设备进行的比较全面的检查和测定。

其目的是查找设备是否有异常变化,掌握零部件的实际磨损情况,以便确定是否进行修理。

对检查中发现的问题,应及时进行调整,并有目的地做好下次修理前的各项准备工作。

机器设备的定期检查包括定期性能检查和定期精度检查。

定期性能检查是针对主要生产设备(重点设备)进行性能测定,要检查设备的主要精度和性能有无异常及是否存在问题,例如有无异音、振动、能否保证产品要求的加工精度,零部件有无损伤、泄漏,安全装置是否灵敏可靠等等,以便采取措施保持设备的规定性能。

性能检查表的内容,可参见表4。

定期精度检查是针对主要生产设备(包括大、重型设备)所进行的精度测定。

要测定设备的实际精度有无劣化,测量设备的安装水平有无变化,是否影响加工精度,了解设备精度的劣化速度,掌握设备在运动状态下某些精度、性能的变化规律,以便采取相应的措施。

精度检查由维修工人和专职检查工人依据设备精度标准(说明书提供)进行。

说明书或有关资料提供的精度标准是设备所有安装、运动部位的出厂精度要求,内容较多,企业应选取对加工产品质量、设备精度性能有直接影响的几项列入到检查表中加以测量。

也可利用测量精度指数的方法,加以计算。

机床的精度指数(用T表示)可按下式计算:精度指数是一个表示机床的实际几何精度能够达到规定标准的程度的综合指标。

(精度测定项目应根据对加工精度的影响选择确定)精度指数值T越小,说明机床的精度越高。

国产新机床的精度指数值大都在0.5~0.8之间(国外以T≤0.5作为新机床的验收条件)。

设备大修后应尽可能使精度指数值小于或等于1。

在精度检查中,如果设备的T值在1.5以下,一般可以满足产品工艺要求;如超过1.5,虽能继续使用,但需注意调整;当精度指数为2~3时,设备就需进行重点调整或项修;精度指数超过4时就需要进行项修或大修了。

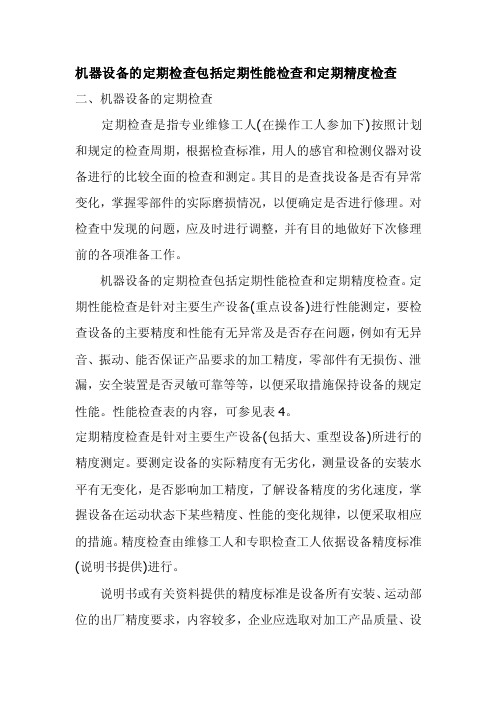

DMG卧式加工中心精度检查表

X轴重复定位 Y轴重复定位 Z轴重复定位 X轴轴向间隙 Y轴轴向间隙 Z轴轴向间隙

千 分 表 千 分 表

0 0 0 0 0 0

工 允差(MM) 具

9

主轴轴线对Z轴 轴线运动的平行 度;

千 分 表 检 验 棒

300mm范围内允许 0.02mm

10

主轴轴线对Y轴 轴线的垂直度;

千 分 表 方 规

在直径300mm范围 内0.02mm

11

主轴轴线对X轴 轴线的垂直度;

千 分 表 方 规

在直径300mm范围 内0.02mm

9 10 11 12 13 14

7

a)X轴轴线对Y 轴轴线的垂直 度;

千 分 a)300mm到500mm范 表 围内允许0.02mm 方 规

8

主轴锥孔的径向 跳动;

千 分 表 检 验 棒

a)主轴根部 0.01mm b)离根部300mm处 0.02mm

DMG卧式加工中心精度检查表

序号 检查项目 测量方法

_____月

实际测量值 单位:MM

DMG卧式加工中心精度检查表

序号 检查项目 测量方法

_____月

实际测量值 单位:MM

工 允差(MM) 具

5

a)Z轴移动对X 轴轴线的垂直 度;

千 分 a)300mm到500mm范 表 围内允许0.02mm 方 规

6

a)Z轴轴线对Y 轴轴线的垂直 度;

千 分 a)300mm到500mm范 表 围内允许0.02mm 方 规

千 分 0.01mm 表

3

a)工作台面对Z 轴移动的平行 度;

a)350mm到500mm范 千 围内允许0.02mm 分 b)1000mm范围内允 表 许0.03mm

4M1E检查表

举例

问题:车门关不严:

答:对中不好;为什么(1)?

门铰链位置不正确;为什么(2)?

固定铰链的位置不正确;为什么(3)?

包容支架的总度刚度不够;为什么(4)?

设计时考虑不够;为什么(5)?

结论:修改设计,提高总成刚度。

什么是 5S?8S

5S 是指整理、整顿、清扫、清洁、习惯(纪律)等五个单词组成,其日文的罗马拼音均为 S,因此简称“5S”。

整 理:SEIRI

要/不要

整 顿:SEITON 定位

清 扫:SEISO

没有垃圾和脏乱

清 洁:SEIKETSU 保持光亮和卫生

习 惯:SHITSUKE 养成纪律的习惯

根据日本劳动安全协会在 1950 年推行的口号是:安全始于整理、整顿,而终于整理、整顿。可见日本早期只推

行 5S 中的整理、整顿,目的在于确保安全的作业空间,后因生产管理需求和水准的提高,另增清扫、清洁、习惯,

北辰机械

2002-11-11 第 1 页

而成为现在的 5S,着眼点不限于安全,扩大到环境卫生、效率、品质、成本等方面。

所以推行 5S 的时候,不可操之过急,也不要期望一次见效;它不可能在短期内获利,而是长期投资;没有捷径,

只有脚踏实地去做。现代化企业成功的经营告诉我们:一个组织要发展,设备一定要精密、产品要优良,而 5S 就更

加重要。因为脏乱的工作场所,非但时间成本太高,人员安全没保障、士气低落,更重要的是不能制造出优良的产

他遵守标准吗?

它满足生产需要吗? 材料正确吗?

工作标准适用吗? 场地及物品摆放清洁

他的工作效率可接受 它 的 能 力 满 足 要 求 等级正确吗?

工作标准先进吗? 整齐吗?

吗?

磨床精度检查表

检测值

结论

担当者

1

工作台面的不平行度

2

工作台移动时的倾斜

3

工作台面对工作台纵移的不平行度

4

磨头横向移动对工作台面的不平行度

5

砂轮轴的轴窜

6

砂轮轴定心锥面的跳动

7

磨头横向移动对工作台纵向移动的不垂直度

8

砂轮轴中心线对工作台纵移不垂直度

技术员

签字

存档:机动部

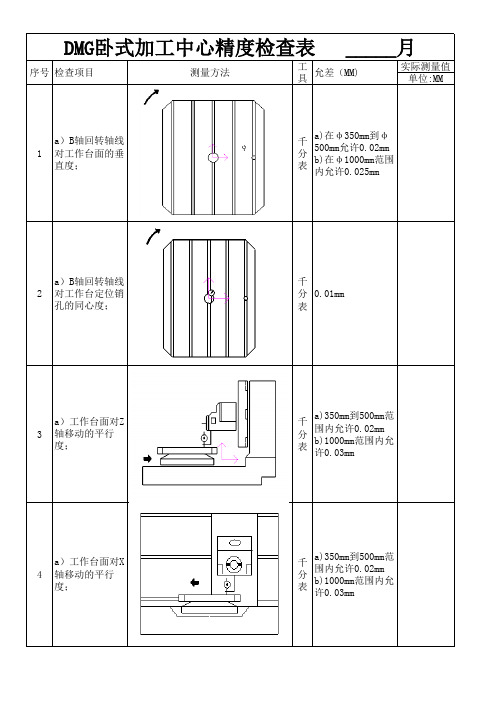

设备精度检查记录表

使用单位: WL/QR0804 NO:

设备编号

设备名称

外圆磨床

设备型号

序号

日期

检 查 项 目

技术要求

检测值

结论

担当者

1

头架和尾架导向面对工作台移动的不平行度

2

工作台移动在垂直平面内的不垂直度

3

工作台移动时的倾斜度

4

头架主轴的轴向窜动

5

头架回转时主轴中心线的不等高度

6

头架主轴中心线的径向跳动

7

头架主轴中心线对工作台移动的不平行度

8

尾架套筒中心线对工作台移动的不平行度

9

头架主轴和尾架套筒中心连线对工作台移动的不平行度

10砂轮主轴中心线对头架主轴中 Nhomakorabea线的不平行度

技术员

签字

存档:机动部

设备精度检查记录表

使用单位: WL/QR0804 NO:

设备编号

设备名称

平面磨床

设备型号

序号

日期

检 查 项 目

加工中心精度调整检查表C04-022

机床型号:

检查项目 测试方法与图表

用直角规测量X、Y轴最大差值

机床编号:

容许差mm

检查日期:

测量值 判定 签字

Z轴相对于测量圆筒X 轴倾斜度0.01/300mm

Z轴相对于XY 轴垂直度

Z轴相对于测量圆筒Y 轴倾斜度0.01/300mm

Z轴相对于测量工作台 X轴倾斜度 0.01/300mm Z轴相对于工 作台顶面平行 度 Z轴相对于测量工作台 Y轴倾斜度 0.01/300mm

0.04/1300mm

0.04/ห้องสมุดไป่ตู้600mm

移动X轴走全程范围,量表最大读数 0.02/1000mm

工作台X轴平 行度

0.02/1300mm

0.025/1600mm

移动Y轴走全程范围,量表最大读数 0.015/500mm

工作台Y轴平 行度

0.015/500mm

0.02/800mm

3/3

C04-022/2

测定固定端倾斜度 0.005以下/圈

Z轴偏转度

圆筒X轴倾斜度0.01以 下/300mm圈

1/3

C04-022/2

加工中心精度调整检查表

机床型号:

检查项目 测试方法与图表

移动X轴走全程范围,量表最大差值

机床编号:

容许差mm

检查日期:

测量值 判定 签字

0.01/500mm

工作台真值度

移动Y轴走全程范围,量表最大差值

0.01/500mm

用标准直角规测量X、Y轴最大差值

XY轴垂直度

0.01/300mm

2/3

C04-022/2

加工中心精度调整检查表

机床型号:

检查项目 测试方法与图表

机床精度检查表

11

横滑台运动与主心轴中心线之垂直度

300mm内0.02

测定值

11

横滑台运动与主心轴中心线之垂直度

6

轴向移动的重 复定位精度

X轴

Z轴

横滑台向对方滑动时, 不能远离主轴台面

0.03

0.04

7

轴向背隙及补 偿

500mm测量长度上

0.02

机床编号:

检测人:

日期:

备注

刀具滑板Z轴方向 9 运动与尾座心轴中

心线之平行度

a.垂直面内 b.水平面内

每300mm0.02

试棒外端不得下倾

每300mm0.02 试棒外端只准倾向受刀 压之一面

5

转塔转位的重 复定位精度

每个工位均须检验。

600mm测量长度上 0.04

10

主心轴及尾座两心 高度差与平行度

a.高度差 b.平行度

0.03 0.01

试棒外端不得下倾

每300mm0.01 试棒外端只可倾向受刀 压之一面

0.015

0.015

3

转塔附具安装 基面的精度

每个工位须检验。

每1000mm测量长度上 0.03

刀具滑板Z轴方向 8 运动与尾座心轴中

心线之平行度

a.垂直面内 b.水平面内

每150mm0.02

心轴外端不得下倾

每150mm0.01 心轴外端只准偏向受刀 压之一面

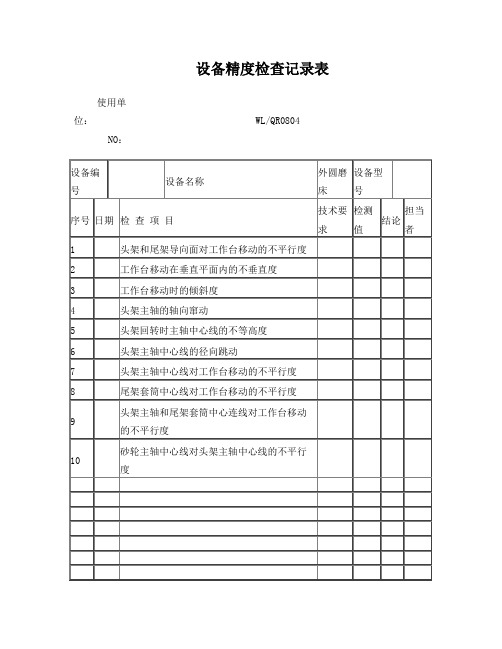

数控车床精度检查表

No.

检查项目

允许误差

a.Z轴方向(垂直面内) 1 床面导轨垂直度

b.X轴方向(垂直面内)

2

床面滑轨平行度

3

主轴摆动

0.05 0.03 0.02 0.01

4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

主轴孔跳动

将千分表固定在X轴刀架体上,使千分表触及主轴内孔,主轴旋转中读出的最大值为该测定值

0.003mm

序号

检测事项

测定方法

测定方法略图

容许值

实测值

4

主轴凸缘端面跳动

使千分表触及主轴凸缘端面,主轴旋转中读出的最大差值,然后把千分表移动到相对主轴中心线相反一侧后,用同样方法进行测定,读出最大差值两次测定的最大值为该测定值

相对75mm

0.006mm

A点为0

至B点为

序号

检测事项

测定方法

测定方法略图

容许值

实测值

10

重复定位

精度测定

X轴

将千分表固定在X轴刀架体台面上,并触及主轴外圆面(表头与主轴中心线在一个平面内),X向移动靠近主轴外圆面,读取千分表上的数值,记录10个数据。其中最大的数值为测定值。(检测程序如下:快进行程;工进10mm,(F0.2);工进2mm,(F0.02);停止4秒钟,读数)

相对75mm

+0.006mm

抬头方向为+

A根部为0

至前端为

b.水平面内

相对75mm

+0.005mm

靠近操作者方向为+

B根部为0

至前端为

9

X方向移动的垂直度

主轴上安装专用量轴,X轴刀架体台面上固定千分表,触及量轴A点时读出数据,然后把量轴旋转180度,X轴刀架体台面移动到B点,读出千分表读数,两读数之差为该测定值

相对100mm

0.01mm

序号

检测事项

测定方法

测定方法略图

容许值

实测值

7

对于在X方向运动的X轴刀架体台面的平行度

固定千分表并触及X轴刀架体台面后,移动X轴时,千分表上的最大差值为该测定值

相对全行程

0.01mm

8

Z方向移动的平行度

a.垂直面内

主轴上安装专用量轴,X轴刀架体台面上固定千分表,触及量轴后,z向移动,这时千分表读出的最大差值为该测量值

在测定过程时,机床刀板移动距离为全行程长度减去15mm。

±0.002mm

No.1

0

No.2

No.3

No.4

No.5

No.6

No.7

No.8

No.9

No.10

重复定位

精度测定

Z轴

将千分表固定在X轴刀架体台面上,(表头与主轴中心线在一个平面内),Z向移动靠近主轴端面,读取千分表上的数值。记录10个数据,其中最大的数值为测定值。(检测程序如下:快进行程;工进10mm,(F0.2);工进2mm,(F0.02);停止4秒钟,读数)

0.003mm

5

主轴端面(轴向)跳动

使千分表触及主轴端面,主轴旋转中读出的最大差值,然后把千分表移动到相对主轴中心线相反一侧后,用同样方法进行测定,读出最大差值两次测定的最大值为该测定值

0.003mm

6

对于在Z方向运动的X轴刀架体台面的平行度

固定千分表并触及X轴刀架体台面定过程时,机床刀板移动距离为全行程长度减去15mm。

±0.002mm

No.1

0

No.2

No.3

No.4

No.5

No.6

No.7

No.8

No.9

No.10

机床精度检查表

序号

检测事项

测定方法

测定方法略图

容许值

实测值

1

床身移动的直线度

a.Z方向

(在垂直面内)

将精密水平仪固定在X(Z)轴刀架体,使其在Z(X)方向运动到两端的极限位置,两处的精密水平仪上读出的最大差值为该测定值

0.03mm

b.X方向

(在垂直面内)

0.03mm

2

主轴外圆面径向跳动

使千分表触及主轴的凸缘安装部位的外圆面上,主轴旋转中读出的最大值为该测定值