制氮成本分析

制氮机投资项目可行性分析

制氮机投资项目可行性分析一、项目背景及目标制氮机是一种用于将空气中的氧气与氮气分离的设备,通过冷凝、过滤、压缩等工艺,可以将空气中的氮气提取出来,提供给工业、农业、医疗等领域使用。

制氮机的投资项目可行性分析将围绕项目的市场需求、技术可行性、经济效益等方面进行评估。

二、市场需求分析1.行业背景:目前,制氮机在工业生产、农业种植、医院医疗等领域得到广泛应用,随着工业化进程的不断提升,对氮气的需求越来越大。

2.市场规模:根据市场研究数据显示,制氮机市场规模每年都在稳步增长,市场潜力巨大。

3.市场竞争:目前市场上存在一些制氮机生产企业,但市场竞争程度较低,市场规模足够支撑新项目的发展。

1.技术成熟度:制氮机技术已非常成熟,具有稳定性高、使用寿命长等优点。

2.技术壁垒:在制氮机领域,主要技术壁垒在于生产过程及设备的精密度和可靠性。

3.设备选型:根据项目需求和市场调研,选择适合的制氮机设备,确保生产效率和质量。

四、经济效益分析1.投资成本评估:制氮机投资项目的成本包括设备购置、场地租赁、人员培训等方面,要根据实际情况进行成本估算。

2.收益预测:根据市场需求和项目规模,利用市场研究数据和业内信息,进行收益预测,包括销售收入、利润率等。

3.投资回收期:根据投资额和预计收益,计算投资回收期,评估项目的可行性。

五、风险分析1.市场风险:由于市场竞争激烈和行业监管变化,市场需求可能会发生变化,影响项目的盈利能力。

2.技术风险:制氮机设备需要保持良好运行状态,任何设备故障或停机都会对项目经营产生影响。

3.政策风险:政策环境对企业经营有一定影响,需要了解相关政策,及时应对政策变化。

六、可行性结论通过对制氮机投资项目的市场需求、技术可行性、经济效益和风险进行评估分析,可以得出以下结论:1.制氮机市场需求稳定增长,项目前景广阔。

2.目前技术壁垒较低,进入市场的门槛相对较低。

3.项目投资成本较高,但预计能够在合理时间内实现投资回收。

制氮机投资项目可行性分析

制氮机投资项目可行性分析一、项目背景制氮机是一种广泛应用于各个行业的设备,能够将空气中的氮气分离出来,提供给不同的生产过程中使用。

随着各行业的发展和对氮气需求量的增加,制氮机在市场上的需求量也越来越大。

二、市场需求分析1.能源行业:在石油、天然气等取样过程中,氮气被广泛应用于减少火灾、爆炸和污染。

2.医疗行业:氮气常用于氮气灌装系统、气体输送系统、外科手术和麻醉等。

3.电子行业:制造电子产品需要干净的无油氮气,这在电子行业中的应用很广泛。

4.食品行业:一些食品加工过程需要使用氮气,如制作保鲜食品、包装食品等。

通过对市场需求的分析,可以看出制氮机在不同行业的市场需求量仍然相对较大,项目的市场前景较为广阔。

三、投资成本分析1.设备投资:制氮机的价格因设备型号和规模而异,一台中型制氮机的价格大约在50万元左右。

2.土地及厂房投资:根据实际需要,需要购买一定面积的土地和建造一座生产厂房,其投资金额大约在100万元左右。

3.技术人员培训与引进:为了确保项目的正常运营和生产,需要投入一定的资金用于技术人员的培训与引进,该部分费用大约在30万元左右。

综合考虑以上几个方面的投资成本,可以初步得出项目的投资总额大约为180万元。

四、收益预测与回报期分析1.生产能力:根据市场需求和设备性能,制氮机一台的日产氮气量可达到1000立方米。

2.价格:根据市场调研,氮气的市场价格大约在0.6元/立方米。

3.生产周期:假设每年生产300天,每天工作10小时。

通过以上三个指标的分析,可以计算出每台制氮机的年产值为180万元。

假设投资总额为180万元,年产值为180万元,根据投资回收期的要求,根据投资回报期的计算公式,可以计算出该项目的投资回收期为1年。

五、风险分析1.市场风险:由于制氮机市场竞争激烈,因此需要与竞争对手进行差异化竞争,并制定有效的市场营销战略。

2.技术风险:制氮机属于高科技产品,需要具备高水平的技术人才和研发能力,以适应市场的需求。

PSA制氮系统(含空压)的成本核算

1.该EXCEl文档用于风冷式空压机每立方氮气(浓度约99%左右)的成本核算。

2.包含:人工成本、固定资产折旧费、运行成本、耗材及检测成本。

3.文档是我用EXCEl公式制作的,只要将底色为黄色的数据根据自己的系统参数调整则可以计算自己系统的氮气成本。

4.由以下公式计算全年无休的满负荷产气理论成本为:0.67元/m³;若每天运行8小时,一周工作5天则理论成本为:1.19元/m³。

成本相差了近一倍。

;若每天实际运行4小时,一周工作5天则理论成本为:1.88元/m³。

所以在选型的时候一定要考虑自己的运行情况选择合适的产气量的制氮系统,避免设备使用率低造成成本浪费。

5.由下面的表格可知设备的人工成本和固定资产折旧成本随开机率的大小变化较大,运行成本浮动不大。

还有干燥机再生耗气对成本影响较大,所以除了尽量选择合适的设备保证开机率同时要选择合适的空压干燥机确保空压损耗最小。

6.空压干燥机和制氮机耗电很小,此处不做统计。

氮气储罐的成本管理

氮气储罐的成本管理1.制氮机组流量30Nm/h氮气纯度99.9%氮气压力0.6Mpa(可调)氮气露点-45℃压缩机额定功率11kw/h制氮机组额定功率1.5kw/h实际使用功率<(压缩机额定功率+制氮机组额定功率)x80%<(11kw/h+15kw/hx80%<12.5kw/h)电费按1kw/1元计实际使用功率/h≤12.5元/h按每年工作300天,每天20小时计设备维护费用≤3000元/年每小时维护费用<设备维护费用÷300天÷20小时<3000元/年÷300天÷20小时≤0.5元/h(纯度为99.9%)1Nm氮气成本=实际使用功率/h+每小时维护费用1Nm氮气成本=制氮机组运行成本÷制氮机组流量=(12.5+0.5)÷30 Nm/h≈0.433元即当氮气纯度为99.9%时,1Nm氮气成本约为0.433元2.制氮机组纯化装置流量10Nm/h氮气纯度99.9995%氮气压力0.6Mpa(可调)氮气露点<-60℃制氮机组额定功率4.8kw/h冷却水耗量:0.18T/h(常温)脱氧剂容量:12kg/30天实际使用功率<制氮机组额定功率x50%(此装置系统为交替使用)<4.8kw/hx50%≤2.4元/h电费按1kw/1元计实际使用功率/h<2.4元/h冷却水费用按1.6元/吨计冷却水费用/h=16元/吨x0.18T/h=0.288元/h脱氧剂费用按40元/kg计按每天20小时计脱氧剂费用/h=40元/kgx12kg÷30天÷20小时=0.8元/h1Nm氮气纯化成本=(实际使用功率/h+冷却水费用/h+脱氧剂费用/h)÷制氮机组流量=(2.4元/h+0.288元/h+0.8元/h)÷10Nm/h~0.35元(纯度为999995%)1Nm氮气成本=1Nm氮气纯化成本+(纯度为99.9%)1Nm氮气成本=0.433元+0.35元=0.783元即当氮气纯度为99.9995%时,1Nm氮气成本约为0.783元。

制氮机使用成本计算规则

制氮机使用成本计算规则1、瓶氮的运行成本:一般市场上纯度为99.999%的氮气的价格是50元/瓶,一瓶氮气在12Mpa压力下标准体积是40升,实际上每瓶只有5M3左右,也就是每立方米普通氮气价格是10元左右。

用气方式只适用于用气量非常小的用户。

使用钢瓶氮的费用:30Nm3/h×10元=300元/小时,年使用费用:300×8000小时/年=240万元/年、液氮的运行成本,市场上纯度为99.999%液氮的价格是1500元/吨,一吨的液氮可汽化得到600立方左右的气态氮,每立方米氮气价格是2. 5元左右。

(不含先期投入的液氮储糟、汽化器、每年的保养、人工的费用),使用液氮的费用:30Nm3/h×2.5元=75元/小时,年使用费用:75×8000小时/年=60万元/年,3、现场制氮机的运行成本(按贵公司制氮项目30Nm3/h计算)。

系统的运行成本主要由以下几个方面组成:1、电能的消耗;2、人工;3、设备维护费用;4、设备的折旧。

电能的消耗主要来自以下几个方面:空压机:空压机的额定功率为15kw,因为在系统选型时就考虑到空压机的卸载和适当的压缩空气余量,所以空压机的实际消耗功率约为额定功率的60%左右,即为:9kw左右。

冷冻干燥机:冷冻干燥机的额定功率为0.58kw.制氮机:制氮机的原料是压缩空气,而制氮机本身基本不耗电,其主要是仪表用电,额定功率大约为0.6kw。

氮气纯化功率:功率6Kw;综合以上。

整个制氮机系统的使用功率为:17kw;假设电费按:0.7元/kwh,那么每小时耗电17×0.7=12元,折合成每立方成品氮气耗电:12÷30=0.4元,使用费用:30Nm3/h×0.4元=12元/小时(电费),年使用费用:12×8000小时/年=9.6万元/年(电费),人工费:因设备无须专人职守,只须作定期和不定期的巡视,所以该套制气设备在计算运行成本时,人工费可按照20元每天计算。

深冷制氮与变压吸附制氮的技术经济比较

深冷制氮与变压吸附制氮的技术经济比较摘要:目前较为常用的制氮方式有三种,深冷制氮、变压吸附制氮、以及膜制氮,分析我单位现有制氮装置的运行经济性问题,有利于我们实现氮气装置的优化、经济运行。

关键词:深冷制氮装置,变压吸附制氮,纯度,优化、经济运行1 引言氮气的化学性质较为稳定,在平常的状态下表现出很大的惰性,不易与其他物质发生化学反应。

因此,氮气在冶金工业、电子工业、化工工业中广泛的用来作为保护气和密封气,一般保护气的纯度要求为99.99%;液氮在制氮系统内有着重要的作用,较适合储藏使用,液氮也是深冷制氮与变压吸附制氮的重大区分点。

1.1深冷法:此方法是先将空气压缩、冷却,并使空气液化,利用氧、氮组分的沸点不同(在大气压下氧的沸点为-183.15℃,氮的沸点为-196.15℃),在精馏塔的塔盘上使气、液接触,进行质、热交换,高沸点的氧不断从蒸汽中冷凝成液体,低沸点的氮不断的转入蒸汽中,使上升的蒸汽中含氮量不断提高,而下流液体中含氧量越来越高,从而使氧、氮分离,得到氮气或氧气。

此法是在超低温条件下进行的,故称为深冷法空气分离。

1.2变压吸附法:变压吸附法即PSA法,基于吸附剂对空气中的氧、氮组分选择性吸附而使空气分离得到氮气。

当空气经过压缩,通过吸附塔的吸附层时,氧分子优先被吸附,氮分子留在气相中,而成为氮气。

吸附达到平衡时,利用减压解析将分子筛表面所吸附的氧分子驱除,恢复分子筛的吸附能力即吸附剂解析。

为了能够连续提供氮气,装置通常设置两个或两个以上的吸附塔,一个塔吸附,另一个塔解析,按适当的时间切换使用。

深冷制氮已有近百年的历史,工艺流程不断改进。

变压吸附制氮是近二十年发展起来并被市场广泛接受的技术。

本文试从流程、费用、运行和产品种类等方面比较二者的差别,并得出相关结论。

2 深冷制氮的工艺流程和设备简介2.1深冷制氮的典型工艺流程:空气经过滤器清除灰尘和机械杂质后进入空气压缩机,压缩至所需压力,然后送入空气冷却器,降低空气温度。

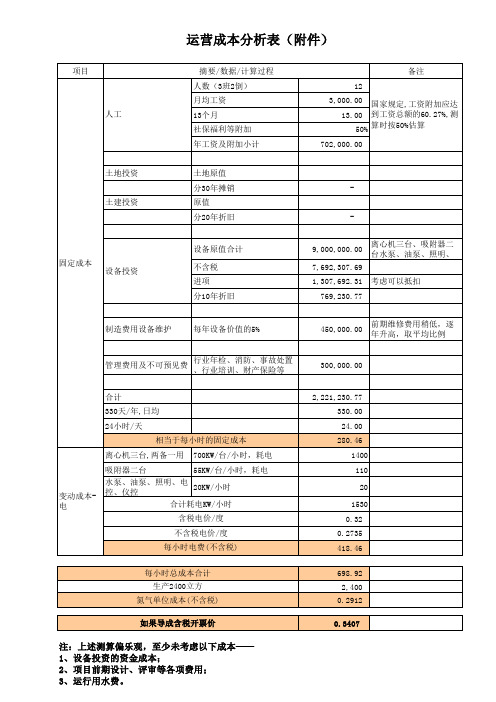

700kw离心空压机制氮成本分析

项目 摘要/数据/计算过程 人数(3班2倒) 月均工资 人工 13个月 社保福利等附加 年工资及附加小计 土地投资 土建投资 土地原值 分30年摊销 原值 分20年折旧 离心机三台、吸附器二 台水泵、油泵、照明、 12 3,000.00 国家规定,工资附加应达 13.00 到工资总额的60.27%,测 算时按50%估算 50% 702,000.00 备注

300,000.00

合计 330天/年,日均 24小时/天 相当于每小时的固定成本 离心机三台,两备一用 吸附器二台 700KW/台/小时,耗电 55KW/台/小时,耗电

2,221,230.77 330.00 24.00 280.46 1400 110 20 1530 0.32 0.2735 418.46 698.92 2,400 0.2912 0.3407

上述测算偏乐观至少未考虑以下成本摘要数据计算过程人数3班2倒国家规定工资附加应达到工资总额的6027测算时按50估算13个月分30年摊销分20年折旧离心机三台吸附器二台水泵油泵照明电控仪控分10年折旧每年设备价值的5前期维修费用稍低逐年升高取平均比例行业年检消防事故处置行业培训财产保险等330天年日均24小时天变动成本电离心机三台两备一用700kw台小时耗电55kw台小时耗电水泵油泵照明电控仪20kw小时合计耗电kw小时含税电价度不含税电价度每小时电费不含税生产2400立方氮气单位成本不含税1设备投资的资金成本

水泵、油泵、照明、电 20KW/小时 控、仪控 变动成本-电 合计耗电KW/小时 含税电价/度 不含税电价/度 每小时电费(不含税) 每小时总成本合计 生产2400立方 氮气单位成本(不含税) 如果导成含税开票价

注:上述测算偏乐观,至少未考虑以下成本—— 1、设备投资的资金成本; 2、项目前期设计、评审等各项费用; 3、运行用水费。

深冷空分法、变压吸附法、膜分离法制氮优缺点对比表

深冷空分法、变压吸附法、膜分离法制氮优缺点对比表全文共四篇示例,供读者参考第一篇示例:深冷空分法、变压吸附法和膜分离法是目前常用的三种制氮技术。

它们各有优点和缺点,下面将分别对这三种方法进行比较,帮助大家更好地选择适合自己需求的制氮技术。

一、深冷空分法深冷空分法是一种通过空分设备将空气中的氧气和氮气分离得到高纯度氮气的方法。

其优点主要包括以下几点:1. 高纯度:深冷空分法可以得到高纯度的氮气,一般可以达到99.999%以上的纯度,适用于对氮气纯度要求较高的应用。

2. 高效:深冷空分法可以在较短的时间内制备大量的氮气,生产效率高。

3. 稳定性好:深冷空分法在稳定性和可靠性方面表现优秀,操作简单,维护成本低。

深冷空分法也存在一些缺点:1. 能耗高:深冷空分法需要通过液氮等冷冻设备来冷却空气,能耗较高。

2. 设备昂贵:深冷空分设备制造成本较高,需要一定的投资。

3. 操作成本:深冷空分设备对操作人员的要求较高,需要专业技术支持。

二、变压吸附法变压吸附法是一种利用吸附剂对空气中的氧气和氮气进行分离的方法,其优点包括:1. 低成本:变压吸附法设备制造成本低,投资相对较少。

2. 灵活性强:变压吸附法可以灵活控制制氮的纯度和流量,适用于不同的应用场景。

3. 节能环保:变压吸附法不需要液氮等冷冻设备,节能环保。

1. 制氮效率低:变压吸附法制备氮气的速度较慢,不适合对氮气需求量较大的场合。

2. 纯度不稳定:由于吸附剂的性能限制,变压吸附法得到的氮气纯度可能不够稳定。

3. 维护困难:变压吸附法设备需要定期更换吸附剂,维护成本较高。

三、膜分离法1. 无需能源消耗:膜分离法无需额外的能源消耗,节能环保。

2. 操作简单:膜分离法操作简单,维护成本低。

3. 适用范围广:膜分离法适用于各种规模的制氮需求,具有很强的通用性。

1. 纯度较低:膜分离法制备的氮气纯度一般不高,一般在95%左右。

2. 流量受限:膜分离法对氮气的流量有一定限制,不适合在氮气需求量极大的场合使用。

最新制氮机使用成本计算规则1

制氮机使用成本计算规则1制氮机使用成本计算规则1、瓶氮的运行成本:一般市场上纯度为99.999%的氮气的价格是50元/瓶,一瓶氮气在12Mpa压力下标准体积是40升,实际上每瓶只有5M3左右,也就是每立方米普通氮气价格是10元左右。

用气方式只适用于用气量非常小的用户。

使用钢瓶氮的费用:30Nm3/h×10元=300元/小时,年使用费用:300×8000小时/年=240万元/年2、液氮的运行成本,市场上纯度为99.999%液氮的价格是1500元/吨,一吨的液氮可汽化得到600立方左右的气态氮,每立方米氮气价格是2. 5元左右。

(不含先期投入的液氮储糟、汽化器、每年的保养、人工的费用),使用液氮的费用:30Nm3/h×2.5元=75元/小时,年使用费用:75×8000小时/年=60万元/年,3、现场制氮机的运行成本(按贵公司制氮项目30Nm3/h计算)。

系统的运行成本主要由以下几个方面组成:1、电能的消耗;2、人工;3、设备维护费用;4、设备的折旧。

电能的消耗主要来自以下几个方面:空压机:空压机的额定功率为15kw,因为在系统选型时就考虑到空压机的卸载和适当的压缩空气余量,所以空压机的实际消耗功率约为额定功率的60%左右,即为:9kw左右。

冷冻干燥机:冷冻干燥机的额定功率为0.58kw.制氮机:制氮机的原料是压缩空气,而制氮机本身基本不耗电,其主要是仪表用电,额定功率大约为0.6kw。

氮气纯化功率:功率6Kw;综合以上。

整个制氮机系统的使用功率为:17kw;假设电费按:0.7元/kwh,那么每小时耗电17×0.7=12元,折合成每立方成品氮气耗电:12÷30=0.4元,使用费用:30Nm3/h×0.4元=12元/小时(电费),年使用费用: 12×8000小时/年=9.6万元/年(电费),人工费:因设备无须专人职守,只须作定期和不定期的巡视,所以该套制气设备在计算运行成本时,人工费可按照20元每天计算。

LNG产业链成本分析及定价策略

LNG产业链成本分析及定价策略一、LNG产业链各环节成本分析1. LNG产业链各环节成本构成LNG(液化天然气)项目的天然气供应成本主要由天然气开采费用、净化液化费用、运输费用以及接收再汽化等费用构成。

根据资源状况、运距等的不同,各项费用所占比例变化范围很大(见表1)。

(1)LNG开采和净化、液化环节费用及其与国际市场FOB价格的关系国际市场上的LNG价格,不论是长期合同价还是现货或期货价,都是指LNG的离岸价(FOB价)。

FOB价由天然气的开采费用、净化液化费用、资源国征收的税赋和公司的利润构成。

在1993-2003的10年间天然气的开采费用随气田情况的不同差异很大。

随着技术的发展,天然气的净化和液化费用已经降低了35%~50%。

但是LNG的FOB价格与国际原油价格一样,随国际地缘政治、经贸关系和气候等因素的变化而变化。

LNG的净化和液化费用相对稳定,不稳定的是开发商的利润和产气国的税收。

(2)LNG的运输费用LNG的运输费用主要包括LNG运输船的折旧费用、燃料费用以及管理和人员费用。

随着LNG贸易的发展,LNG 的运输费用降低了40%。

万吨级的专用船,1995年的造价为亿美元,到2003年已降到亿~亿美元。

LNG运输船的设计航行年限一般为20年,如果船舶在运营期间无重大故障发生,即使航行40年也属正常,所以LNG运输船的折旧费用在不断下降。

2003年以包租船运合同方式进口LNG的运输费大约是美元/百万英热单位,相当于元/立方米左右。

其中折旧费、燃料费和管理费所占比重分别大致为(3~4)∶(2~3)∶(3~4)。

这个比例显然随造船费用的高低、运输距离的远近、燃料价格的涨落而不同。

但是可以肯定,随LNG 的FOB价格升高而升高的燃料费用不会对运输费用产生太大的影响。

(3)接收站和汽化、管输费用LNG接收站和汽化、管输费用的成本主要包括接收站和管道设施的折旧成本、再汽化成本及人工管理费。

一个年接收量为几百万吨的LNG项目工程站线总投资需要几十亿元人民币。

LNG产业链成本分析及定价策略

LNG产业链成本分析及定价策略一、LNG产业链各环节成本分析1. LNG产业链各环节成本构成LNG(液化天然气)项目的天然气供应成本主要由天然气开采费用、净化液化费用、运输费用以及接收再汽化等费用构成。

根据资源状况、运距等的不同,各项费用所占比例变化范围很大(见表1)。

(1)LNG开采和净化、液化环节费用及其与国际市场FOB价格的关系国际市场上的LNG价格,不论是长期合同价还是现货或期货价,都是指LNG的离岸价(FOB价)。

FOB价由天然气的开采费用、净化液化费用、资源国征收的税赋和公司的利润构成。

在1993-2003的10年间天然气的开采费用随气田情况的不同差异很大。

随着技术的发展,天然气的净化和液化费用已经降低了35%~50%。

但是LNG的FOB价格与国际原油价格一样,随国际地缘政治、经贸关系和气候等因素的变化而变化。

LNG的净化和液化费用相对稳定,不稳定的是开发商的利润和产气国的税收。

(2)LNG的运输费用LNG的运输费用主要包括LNG运输船的折旧费用、燃料费用以及管理和人员费用。

随着LNG贸易的发展,LNG的运输费用降低了40%。

13.8万吨级的专用船,1995年的造价为2.8亿美元,到2003年已降到l.5亿~1.6亿美元。

LNG运输船的设计航行年限一般为20年,如果船舶在运营期间无重大故障发生,即使航行40年也属正常,所以LNG运输船的折旧费用在不断下降。

2003年以包租船运合同方式进口LNG的运输费大约是0.6美元/百万英热单位,相当于0.16元/立方米左右。

其中折旧费、燃料费和管理费所占比重分别大致为(3~4)∶(2~3)∶(3~4)。

这个比例显然随造船费用的高低、运输距离的远近、燃料价格的涨落而不同。

但是可以肯定,随LNG的FOB价格升高而升高的燃料费用不会对运输费用产生太大的影响。

(3)接收站和汽化、管输费用LNG接收站和汽化、管输费用的成本主要包括接收站和管道设施的折旧成本、再汽化成本及人工管理费。

瓶氮、液氮、现场制氮成本对比

1、瓶氮的运行成本:一般市场上纯度为99%的氮气的价格是15元/瓶,一瓶氮气在12Mpa压力下标准体积是40升,实际上每瓶只有5M3左右,这样计算出来,也就是每立方米普通氮气价格是3元左右。

该种用气方式只适用于用气量非常小的用户。

使用液氮的费用:20Nm3/h×3元=60元/小时,年使用费用:60×8000小时/年=48万元/年2、液氮的运行成本:市场上纯度为99%液氮的价格是1350元/吨,一吨的液氮可汽化得到840立方左右的气态氮,每立方米氮气价格是1.588元左右。

(不含先期投入的液氮储糟、汽化器、每年的保养、人工的费用)使用液氮的费用:20Nm3/h×1.6元=32元/小时,年使用费用:32×8000小时/年=25.6万元/年3、现场制氮的运行成本(按贵公司制氮项目20Nm3/h计算)系统的运行成本主要由以下几个方面组成:1、电能的消耗2、人工3、设备维护费用4、设备的折旧电能的消耗主要来自以下几个方面:空压机:空压机的额定功率为7kw,因为在系统选型时就考虑到空压机的卸载和适当的压缩空气余量,所以空压机的实际消耗功率约为额定功率的80%左右,即为:5.6kw左右。

冷冻干燥机:冷冻干燥机的额定功率为0.58kw.制氮机:制氮机的原料是压缩空气,而制氮机本身基本不耗电,其主要是仪表用电,额定功率大约为0.6kw.综合以上,整个制氮系统的使用功率为:8kw假设电费按:0.7元/kwh,那么每小时耗电8×0.7=5.6元折合成每立方成品氮气耗电:5.6÷20=0.28元使用费用:20Nm3/h×0.28元=5。

6元/小时(电费)年使用费用:5.6×8000小时/年=4.48万元/年(电费)人工费:因设备无须专人职守,只须作定期和不定期的巡视.设备维护及保养费用:2、空气过滤器滤芯:每4000小时更换一次单价:445元/只,3、油气过滤器滤芯:每8000小时更换一次单价:480元/只,4、油过滤器滤芯:每2000小时更换一次单价:346元/只,5、润滑油:每2000小时更换一次单价:350元/次,6、压缩空气过滤器C、T、A三级过滤每4000小时更换一次:600/3只,制氮机:氧分析仪探头:每两年更换一次单价:580元/只,活塞无油空压机:整台设备无须更换零部件只须经常检查各部件的稳定性即可。

制氮机碳脱氧设备脱氧剂使用计算

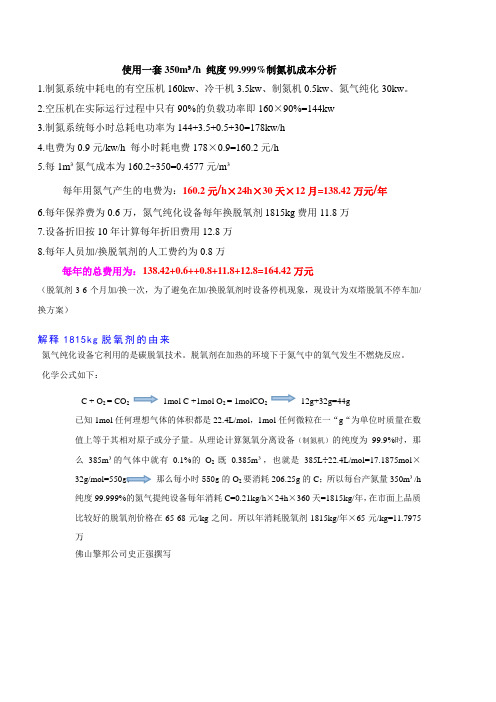

使用一套350m³/h 纯度99.999%制氮机成本分析1.制氮系统中耗电的有空压机160kw、冷干机3.5kw、制氮机0.5kw、氮气纯化30kw。

2.空压机在实际运行过程中只有90%的负载功率即160×90%=144kw3.制氮系统每小时总耗电功率为144+3.5+0.5+30=178kw/h4.电费为0.9元/kw/h 每小时耗电费178×0.9=160.2元/h5.每1m³氮气成本为160.2÷350=0.4577元/m³每年用氮气产生的电费为:160.2元/h×24h×30天×12月=138.42万元/年6.每年保养费为0.6万,氮气纯化设备每年换脱氧剂1815kg费用11.8万7.设备折旧按10年计算每年折旧费用12.8万8.每年人员加/换脱氧剂的人工费约为0.8万每年的总费用为:138.42+0.6++0.8+11.8+12.8=164.42万元(脱氧剂3-6个月加/换一次,为了避免在加/换脱氧剂时设备停机现象,现设计为双塔脱氧不停车加/换方案)解释1815kg脱氧剂的由来氮气纯化设备它利用的是碳脱氧技术。

脱氧剂在加热的环境下于氮气中的氧气发生不燃烧反应。

化学公式如下:C + O2 = CO21mol C +1mol O2 = 1molCO2 12g+32g=44g已知1mol任何理想气体的体积都是22.4L/mol,1mol任何微粒在一“g“为单位时质量在数值上等于其相对原子或分子量。

从理论计算氮氧分离设备(制氮机)的纯度为99.9%时,那么385m³的气体中就有0.1%的O2既0.385m³,也就是385L÷22.4L/mol=17.1875mol×要消耗206.25g的C;所以每台产氮量350m³/h32g/mol=550那么每小时550g的O纯度99.999%的氮气提纯设备每年消耗C=0.21kg/h×24h×360天=1815kg/年,在市面上品质比较好的脱氧剂价格在65-68元/kg之间。

实验室制氮气最低成本方案

实验室制氮气最低成本方案

制氮机,是指以空气为原料,利用物理方法将其中的氧和氮分离而获得氮气的设备,根据分类方法的不同,即深冷空分法、分子筛空分法(psa)和膜空分法,工业上应用的制氮机,可以分为三种。

制氮机以优质进口碳分子筛为吸附剂,采用常温下变压吸附原理分离空气制取高纯度的氮气;现在在氮气纯化时,由于空气中灰尘的颗粒细小,静电较大,吸附力较强,容易吸附在防尘过滤器的内部,不利用灰尘的收集。

为解决上述背景技术中提出的问题,本实用新型提供了一种低成本氮气纯化装置,旨在解决现在氮气纯化时,由于空气中灰尘的颗粒细小,静电较大,吸附力较强,容易吸附在防尘过滤器的内部,不利用灰尘的收集的问题。

为实现上述目的,本实用新型提供如下技术方案:一种低成本氮气纯化装置,包括纯化塔,所述纯化塔的排出端固定连接有第一连接管,所述第一连接管远离纯化塔的一端固定连接有防尘过滤器,所述防尘过滤器包括有外壳,所述外壳内顶壁的两侧均固定连接有骨架。

所述骨架外表面的顶部固定套接有固定套,所述固定套的外侧壁固定连接有过滤袋,且骨架位于过滤袋的内部,所述骨架的外侧壁固定连接有

弹簧,所述弹簧远离骨架的一端固定连接在过滤袋的内侧壁。

氮肥的真实成本

氮肥的真实成本作者:程存旺石嫣温铁军中国人民大学农业与农村发展学院2010年1月目录摘要 (4)1.氮肥的使用情况 (5)1.1氮肥的产量和用量 (5)1.2 中国氮肥肥效快速下降 (6)2.氮肥的负外部性 (10)2.1 能源消耗巨大 (10)2.2 农业综合立体污染 (11)(1)农田氮肥对水体的污染 (11)(2)氮肥气态损失造成的温室气体排放 (13)(3)氮肥对土壤的污染 (14)2.3 对长期粮食安全的威胁 (16)(1)气候变化对粮食安全的威胁 (16)(2)土质下降和土壤环境恶化对粮食安全的威胁 (18)2.4 过量施用氮肥对食品安全的威胁 (18)3.氮肥行业的补贴 (20)3.1氮肥行业直接补贴 (20)3.2氮肥行业的间接补贴 (21)3.3 氮肥行业补贴的负面影响 (22)4.国内外治理农业污染政策述评 (24)5.生态农业的氮肥减量效应 (27)6. 支持生态农业的政策评述 (29)7. 结论 (29)8. 政策建议 (32)摘要本文所研究的氮肥如未特殊说明,均指化学合成氮肥(CF-N)。

建国初期,国内的氮肥产量只有0.6万吨,小麦、玉米和水稻等主要粮食作物的总产量只有不到1300亿斤。

随着我国化肥工业不断发展,农田水利设施的建设和良种的选用,我国的粮食连年增产,2009年已经达到10570亿斤。

氮肥对粮食增产的作用巨大。

但是研究的结果表明,我国化肥氮的平均利用率仅为30%-35%,高产地区甚至低于30%,而流失率高达52%-60%。

据统计,中国每年因不合理施肥造成1000多万吨的氮素流失到农田之外,直接经济损失约300亿元。

氮肥的过量使用明显具有多重负外部性:不仅使得肥效急剧下降,以至于威胁到中国的长期粮食安全,而且既造成严重的环境污染;又影响食品质量。

氮肥工业还是高耗能工业,是我国节能减排的主要障碍。

我国70%的氮肥以煤炭为主,氮肥生产年均消耗能源约1亿吨标准煤,而且正以每年接近1000万吨标准煤的速度增长。

氮气成本计算对比

氮气的成本对比氮气供给方式有以下四种:、管道供氮、液氮和现场制氮,现场制氮主要是变压吸附制氮(PSA制氮)对瓶装氮气和变压吸附制氮进行比较(以30立方每小时为例计算):(一)、瓶装氮气成本核算(以需求160瓶/1天相当于30立方每小时计算)1、市场上氮气瓶容量一般为6M3,但瓶装氮气不能使用完,一般使用量只有4.5M3,以需求160瓶/1天计算:一天使用的量为4.5x160=720 M3。

一年使用的量为720 M3x340天=244800 M3(除去休假天数,1年按340天计)2、瓶氮(纯度为99.9%)参考价22元/ 瓶,一天连续生产费用为22元x160 瓶=3520元(按杭州市场价格计算) ,一年连续生产费用为3520元/天x340 天=1196800元3、充氮其他费用:使用瓶装氮气人工搬运较烦,一年所需工人费用大致在26000左右。

按以上计算,用瓶装氮气一年所需费用为1222800元。

(二)、PSA制氮装置成本核算(以需求30立方每小时计算相当于160瓶/1天)1、PSA制氮(以JBN30-39型为参考,每小时产气30立方,纯度99.9%)该套设备价格为102700元,空压机价格34000元左右。

加上连接管道费用为8000元。

场地费用与瓶装氮气差不多。

合计价格为:144700元。

2、该套制氮装置每年能生产氮气量为:30m3/hX24h/天X340天/年=244800M33、制氮系统原料为空气,日常费用仅为电费,根据所需耗气量为2.9m3/min,:选用空压机排气压力为0.8Mpa,排气两为2.9m3/min的空压机,空压机功率为18.5KWx耗电量为18.5KW/小时,按贵司工业用电电费为0.85元计算:一年费用为18.5KW/小时x24小时/天x340天x0.85元/小时=128316元/年。

(如果使用峰谷电,其费用还可大大降低)。

4、制氮机属全自动控制设备,不需要专人看管,一年的维修费用也较低,所有设备维护费用仅为10000元/年。

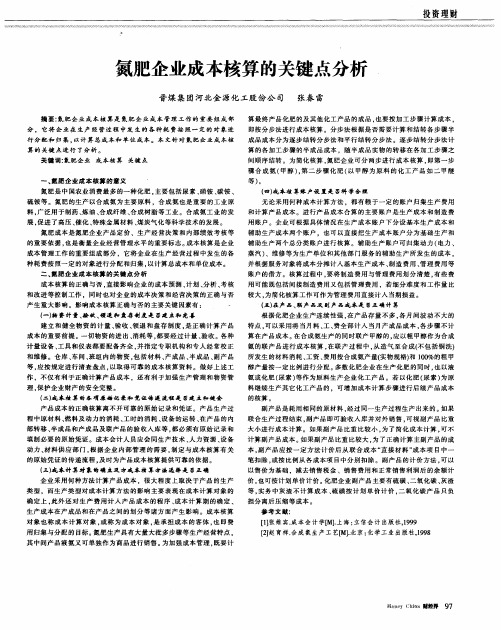

氮肥企业成本核算的关键点分析

所发生的材料 消耗 、 工资 、 费用按合成氨产量( 实物规格) 和 1 0 0 %的粗 甲

醇产 量 按一 定 比例 进 行 分 配 。 多数 化肥 企 业 在生 产 化 肥 的 同时 , 也 以 液 氨或化肥( 尿素 ) 等 作 为 原 料 生 产 企 业 化 工 产 品 。若 以化 肥 ( 尿素) 为 原 料 继续 生产 其 它化 工 产 品 的 .可 增 加 成 本 计 算 步骤 进 行 后续 产 品 成 本 的核 算 。 副 产 品是 耗 用 相 同 的原 材 料 。 经 过 同 一 生 产 过 程 生产 出来 的 。 如 果

一

、

氮肥 企 业成 本 核 算 的 意义

氮肥 是 中 国农 业 消 费 最多 的一 种 化 肥 , 主要 包 括 尿 素 、 硝铵 、 碳铵 、 硫 铵 等 。 氮 肥 的 生 产 以合 成 氨 为 主 要 原 料 .合 成 氨 也 是 重 要 的工 业 原 料, 广 泛 用 于制 药 、 炼油 、 合成纤维 、 合 成 树 脂 等 工 业 。 合 成 氨 工 业 的发 展, 促进 了高压、 催 化、 特殊 金 属材 料 、 煤炭气化等科学技术的发展。

较大 , 为简化核算 工作可作为管理费用直接计人当期损益 。

( 五) 在产 品 、 联 产 品厦 l 产 品成 本 是 否正 确 计 算 根 据化 肥 企 业 生 产 连 续 性 强 。 在 产 品存 量 不 多 。 各 月 阃 波 动 不 大 的 特点 , 可 以 采用 将 当月 料 、 工、 费 全 部 计 人 当月 产 成 品 成本 , 各 步 骤 不 计 算在产品成本。 在 合 成 氨 生 产 的 同 时 联产 甲 醇 的 , 应 以粗 甲醇 作 为 合 成 氨的联产品进行成本核算 , 在联产过程 中, 从 造气至合成( 不包括铜洗)

2023年氮肥企业成本差异本质要素分析

3. 优化工作流程,提高员工效率:企业可以通过科学合理的工作流程设计和员工培训,提高员工的工作效率,从而降低人工成本。例如 ,氮肥企业可以采用现代化的生产技术和设备,通过自动化生产线来实现生产流程的自动化和智能化,从而提高生产效率。

4. 加强员工培训和教育:企业可以通过加强员工培训和教育,提高员工的技能和素质,从而提高员工的工作效率和生产能力, 降低成本。例如,氮肥企业可以组织员工参加相关技能培训和实践活动,提高员工的专业技能和实践经验。

技术水平

1.生产效率与成本控制

影响氮肥企业成本差异的重要要素之一。在生产过程中,企业采用的生产不同,会直接影响到生产效率和成本控制。较高的能够实现生产过程的自动化、智能化和规模化,并通过提高生产效率来降低成本。

2.氮肥企业降低成本差异的关键在于提升生产效率

而较低的则可能导致生产过程中出现效率低下、能源和物料浪费等问题,增加企业的成本负担。因此,提升是氮肥企业降低成本差异的关键。

氮肥企业的生产规模不同,采购的原材料 量也会有所差异。 假设企业C和企业D生产相同种类的氮肥产 品,但企业C每年产量为100吨,企业D每 年产量为150吨。每吨原材料成本为800元。 则企业C的原材料成本为800,000元,而企 业D的原材料成本为1,200,000元,两家企 业的原材料成本差异为400,000元。

TEAM

氮肥企业成本差异的本质解析

Essential Analysis of Cost Differences in Nitrogen Fertilizer Enterprises

演讲人:Gino 2023/9/11

---->

目录

catalog

氮肥企业成本差异本质要素

制氮成本分析

制氮成本分析关于使用瓶装氮气和液氮和使用现场制氮气设备使用费用对比分析制氮项目10Nm3/h、氮气纯度99 %使用要求来计算1、瓶氮的运行成本一般市场上纯度为99%的氮气的价格是18元/瓶,一瓶氮气在12Mpa压力下标准体积是40升,实际上每瓶只有5M3左右,这样计算出来,也就是每立方米普通氮气价格是3.6元左右。

该种用气方式只适用于用气量非常小的用户。

使用钢瓶氮的费用:10Nm3/h×3.6元=36元/小时年使用费用:36×8000小时/年=28.8万元/年具体使用费用根据客户的使用情况决定2、液氮的运行成本市场上纯度为99.99%液氮的价格是1350元/吨,一吨的液氮可汽化得到640立方左右的气态氮,每立方米氮气价格是2.1元左右。

(不含先期投入的液氮储糟、汽化器、每年的保养、人工的费用)使用液氮的费用:10Nm3/h×2.1元=21元/小时年使用费用:21×8000小时/年=16.8万元/年3、现场制氮的运行成本(按贵公司制氮项10Nm3/h计算)系统的运行成本主要由以下几个方面组成:1、电能的消耗2、人工3、设备维护费用4、设备的折旧电能的消耗主要来自以下几个方面:空压机:空压机的额定功率为5.5kw,因为在系统选型时就考虑到空压机的卸载和适当的压缩空气余量,所以空压机的实际消耗功率约为额定功率的80%左右,即为:6kw左右。

冷冻干燥机:冷冻干燥机的额定功率为0.3kw.制氮机:制氮机的原料是压缩空气,而制氮机本身基本不耗电,其主要是仪表用电,额定功率大约为0.6kw.综合以上,整个制氮系统的使用功率为: 5kw假设电费按:0.8元/kwh,那么每小时耗电5×0.8=4元折合成每立方成品氮气耗电:4÷10=0.4元使用费用:10Nm3/h×0.4元=4元/小时(电费)年使用费用:4×8000小时/年=3.2万元/年(电费)具体使用费用根据客户的使用情况决定设备维护及保养费用:整机维护和保养费用主要体现在:空压机(活塞无油空压机无需保养)压缩空气过滤器C、T、A三级过滤每4000小时更换一次:1500/3只制氮机:氧分析仪探头:每两年更换一次单价:600元/只设备的折旧费:设备的折旧期十年4、制氮系统FD99N-10Nm3/h1)、使用钢瓶氮的费用:使用钢瓶氮的费用:10Nm3/h×3.6元=36元/小时年使用费用36×8000小时/年=28.8万元/年(未含先期投入的汇流排设备和减压阀和人工操作费用)具体使用费用根据客户的使用情况决定2)、使用液氮的费用:使用液氮的费用:10Nm3/h×2.1元=21元/小时年使用费用:21×8000小时/年=16.8万元/年(未含先期投入的汇流排设备和减压阀和人工操作费用)具体使用费用根据客户的使用情况决定3)、制氮系统的费用:电费+人工费+设备维护保养费+设备的折旧费年使用费:32000元/年(电费)+2100元/年(维护保养费)+5000元/年(折旧费)=3.9万元/年使用费具体使用费用根据客户的使用情况决定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于使用瓶装氮气和液氮和使用现场制氮气设备使用费用对比分析

制氮项目10Nm3/h、氮气纯度99 %使用要求来计算

1、瓶氮的运行成本

一般市场上纯度为99%的氮气的价格是18元/瓶,一瓶氮气在12Mpa压力下标准体积是40升,实际上每瓶只有5M3左右,这样计算出来,也就是每立方米普通氮气价格是3.6元左右。

该种用气方式只适用于用气量非常小的用户。

使用钢瓶氮的费用:10Nm3/h×3.6元=36元/小时

年使用费用:36×8000小时/年=28.8万元/年具体使用费用根据客户的使用情况决定

2、液氮的运行成本

市场上纯度为99.99%液氮的价格是1350元/吨,一吨的液氮可汽化得到640立方左右的气态氮,每立方米氮气价格是2.1元左右。

(不含先期投入的液氮储糟、汽化器、每年的保养、人工的费用)

使用液氮的费用:10Nm3/h×2.1元=21元/小时

年使用费用:21×8000小时/年=16.8万元/年

3、现场制氮的运行成本(按贵公司制氮项10Nm3/h计算)

系统的运行成本主要由以下几个方面组成:

1、电能的消耗

2、人工

3、设备维护费用

4、设备的折旧

电能的消耗主要来自以下几个方面:

空压机:空压机的额定功率为5.5kw,因为在系统选型时就考虑到空压机的卸载和适当的压缩空气余量,所以空压机的实际消耗功率约为额定功率的

80%左右,即为:6kw左右。

冷冻干燥机:冷冻干燥机的额定功率为0.3kw.

制氮机:制氮机的原料是压缩空气,而制氮机本身基本不耗电,其主要是仪表用电,额定功率大约为0.6kw.

综合以上,整个制氮系统的使用功率为: 5kw

假设电费按:0.8元/kwh,那么每小时耗电5×0.8=4元

折合成每立方成品氮气耗电:4÷10=0.4元

使用费用:10Nm3/h×0.4元=4元/小时(电费)

年使用费用:4×8000小时/年=3.2万元/年(电费)具体使用费用根据客户的使用情况决定

设备维护及保养费用:

整机维护和保养费用主要体现在:

空压机(活塞无油空压机无需保养)

压缩空气过滤器C、T、A三级过滤

每4000小时更换一次:1500/3只

制氮机:氧分析仪探头:每两年更换一次单价:600元/只

设备的折旧费:设备的折旧期十年

4、制氮系统FD99N-10Nm3/h

1)、使用钢瓶氮的费用:

使用钢瓶氮的费用:10Nm3/h×3.6元=36元/小时

年使用费用36×8000小时/年=28.8万元/年(未含先期投入的汇流排设备和减压阀和人工操作费用)具体使用费用根据客户的使用情况决定

2)、使用液氮的费用:

使用液氮的费用:10Nm3/h×2.1元=21元/小时

年使用费用:21×8000小时/年=16.8万元/年(未含先期投入的汇流排设备和减压阀和人工操作费用)具体使用费用根据客户的使用情况决定

3)、制氮系统的费用:

电费+人工费+设备维护保养费+设备的折旧费

年使用费:32000元/年(电费)+2100元/年(维护保养费)+5000元/年(折旧费)=3.9万元/年使用费具体使用费用根据客户的使用情况决定。