五轴数控加工奇异点问题

数控机床加工精度异常的常见原因及处理.

数控机床加工精度异常的常见原因及处理生产中经常会遇到数控机床加工精度异常的故障。

此类故障隐蔽性强、诊断难度大。

导致此类故障的原因主要有五个方面:(1)机床进给单位被改动或变化。

(2)机床各轴的零点偏置(NULL OFFSET)异常。

(3)轴向的反向间隙(BACKLASH)异常。

(4)电机运行状态异常,即电气及控制部分故障。

(5)机械故障,如丝杆、轴承、轴联器等部件。

此外,加工程序的编制、刀具的选择及人为因素,也可能导致加工精度异常。

1. 系统参数发生变化或改动系统参数主要包括机床进给单位、零点偏置、反向间隙等等。

例如SIEMENS、FANUC数控系统,其进给单位有公制和英制两种。

机床修理过程中某些处理,常常影响到零点偏置和间隙的变化,故障处理完毕应作适时地调整和修改;另一方面,由于机械磨损严重或连结松动也可能造成参数实测值的变化,需对参数做相应的修改才能满足机床加工精度的要求。

2. 机械故障导致的加工精度异常一台THM6350卧式加工中心,采用FANUC0i-MA数控系统。

一次在铣削汽轮机叶片的过程中,突然发现Z轴进给异常,造成至少1mm的切削误差量(Z向过切)。

调查中了解到:故障是突然发生的。

机床在点动、MDI操作方式下各轴运行正常,且回参考点正常;无任何报警提示,电气控制部分硬故障的可能性排除。

分析认为,主要应对以下几方面逐一进行检查。

1)检查机床精度异常时正运行的加工程序段,特别是刀具长度补偿、加工坐标系(G54~G59)的校对及计算。

2)在点动方式下,反复运动Z轴,经过视、触、听对其运动状态诊断,发现Z向运动声音异常,特别是快速点动,噪声更加明显。

由此判断,机械方面可能存在隐患。

3)检查机床Z轴精度。

用手脉发生器移动Z轴,(将手脉倍率定为1×100的挡位,即每变化一步,电机进给0.1mm),配合百分表观察Z轴的运动情况。

在单向运动精度保持正常后作为起始点的正向运动,手脉每变化一步,机床Z轴运动的实际距离d=d1=d2=d3…=0.1mm,说明电机运行良好,定位精度良好。

五轴加工中心疑似回转中心偏差分析一例

五轴加工中心疑似回转中心偏差分析一例0.引言:随着科技的进步,高精度机床在企业制造过程中发挥的作用愈发突出,高效、高精度、高柔性化机床的拥有量也反映出一个企业的综合实力。

我公司正在服役的1台德马吉50U五轴加工中心,使用西门子840D sl系统(产地:德国),因其用途广泛,换刀速度快,加工精度高,可加工复杂工件,一次装夹即可产出成品的优点,在实际生产过程中设备利用率高,对设备的维修维护时间及标准也提出了更高的响应要求。

日前对疑似回转中心偏差做了分析,现介绍如下。

故障现象:本台德马吉50U五轴加工中心,使用西门子840D sl系统,在加工一件工件时,在B轴0°的状态下,所有尺寸均在公差范围之内,但当B轴旋转为90°时,X轴方向、Z轴方向尺寸均出现了不同程度的偏差。

1、排障过程:车间反馈设备五轴回转中心偏差,首先对该工件的图纸、装夹方法、工序进行了分析学习,因在B轴0°的状态下,所有尺寸均在公差范围之内,可排除设备重复定位精度有误差的情况。

对该机床的设备回转精度进行检测,拆除工装,使用标准检验棒,B轴0°的状态下,回转参数的X、Y、Z坐标均与机床相符,侧面佐证了在B轴0°的状态下,所有尺寸均在公差范围是对的。

此时在工装的正面和侧面边缘分别铣一刀,长度大于200mm、宽度6mm、深度1mm,用来检测C轴旋转180°后的平行度和B轴旋转90°后的垂直度,发现误差0.01mm以内,可判定回转中心无机械故障。

因五轴参数界面,B轴90°的参数是隐藏的,此时需要制造商密码,获得最高权限,进入DMG FAMOT中的BC回转轴界面,获得B轴旋转90°后的X、Y、Z的坐标值,将标准检验棒运行到坐标值位置与B轴工作台面比对,X轴误差为0.82mm。

后将此偏差值运行TCA_DAT指令补偿后,加工工件合格,故障排除[1]。

2、故障原因分析本次故障原因为此工件试制时并未使用回转中心的参数进行补偿,而是采取了在程序中补差值的方法进行加工,在机床维修过光栅尺之后出现了此问题,机床的X值坐标发生了变化,用之前编写的程序在程序中补差值的方法继续加工,才造成了回转中心精度偏差的假象。

五轴加工中非线性误差的检测和处理方法

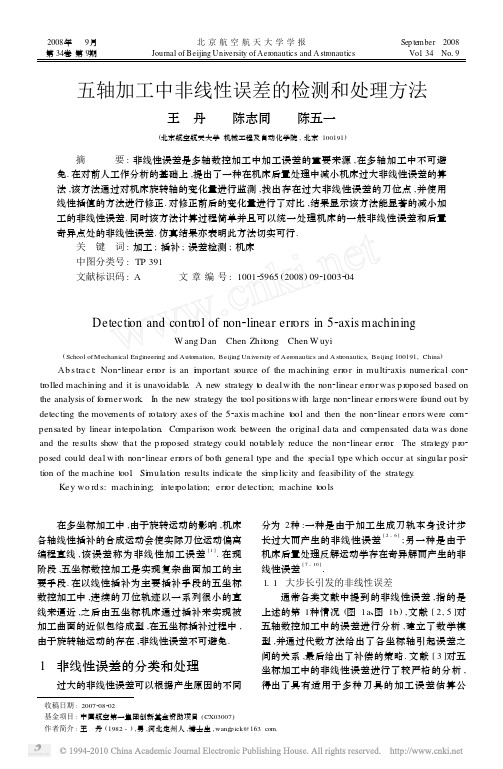

2008年9月第34卷第9期北京航空航天大学学报Journal of Beijing University of Aer onautics and A str onautics Sep te mber 2008Vol .34 No 19 收稿日期:2007208202 基金项目:中国航空第一集团创新基金资助项目(CX03007) 作者简介:王 丹(1982-),男,河北定州人,博士生,wangp ick@.五轴加工中非线性误差的检测和处理方法王 丹 陈志同 陈五一(北京航空航天大学机械工程及自动化学院,北京100191) 摘 要:非线性误差是多轴数控加工中加工误差的重要来源,在多轴加工中不可避免.在对前人工作分析的基础上,提出了一种在机床后置处理中减小机床过大非线性误差的算法,该方法通过对机床旋转轴的变化量进行监测,找出存在过大非线性误差的刀位点,并使用线性插值的方法进行修正.对修正前后的变化量进行了对比,结果显示该方法能显著的减小加工的非线性误差.同时该方法计算过程简单并且可以统一处理机床的一般非线性误差和后置奇异点处的非线性误差.仿真结果亦表明此方法切实可行.关 键 词:加工;插补;误差检测;机床中图分类号:TP 391文献标识码:A 文章编号:100125965(2008)0921003204Detecti on and contr ol of non 2linear err ors in 52axis machiningW ang Dan Chen Zhit ong Chen W uyi(School of Mechanical Engineering and Aut omati on,Beijing University of Aer onautics and A str onautics,Beijing 100191,China )Ab s trac t:Non 2linear err or is an i m portant s ource of the machining err or in multi 2axis numerical con 2tr olled machining and it is unavoidable .A ne w strategy t o deal with the non 2linear err orwas p r oposed based on the analysis of for mer work .I n the ne w strategy the t ool positi onswith large non 2linear err orswere f ound out by detecting the move ments of r otat ory axes of the 52axis machine t ool and then the non 2linear err ors were com 2pensated by linear inter polati on .Co mparis on work bet w een the original data and compensated data was done and the results show that the p r oposed strategy could notablely reduce the non 2linear err or .The strategy p r o 2posed could deal with non 2linear err ors of both general type and the s pecial type which occur at singular posi 2ti on of the machine t ool .Si m ulati on results indicate the si m p licity and feasibility of the strategy .Key wo rd s:machining;inter polati on;err or detecti on;machine t ools 在多坐标加工中,由于旋转运动的影响,机床各轴线性插补的合成运动会使实际刀位运动偏离编程直线,该误差称为非线性加工误差[1].在现阶段,五坐标数控加工是实现复杂曲面加工的主要手段.在以线性插补为主要插补手段的五坐标数控加工中,连续的刀位轨迹以一系列很小的直线来逼近,之后由五坐标机床通过插补来实现被加工曲面的近似包络成型,在五坐标插补过程中,由于旋转轴运动的存在,非线性误差不可避免.1 非线性误差的分类和处理过大的非线性误差可以根据产生原因的不同分为2种:一种是由于加工生成刀轨本身设计步长过大而产生的非线性误差[2-6];另一种是由于机床后置处理反解运动学存在奇异解而产生的非线性误差[7-10].1.1 大步长引发的非线性误差通常各类文献中提到的非线性误差,指的是上述的第1种情况(图1a 、图1b ),文献[2,5]对五轴数控加工中的误差进行分析,建立了数学模型,并通过代数方法给出了各坐标轴引起误差之间的关系,最后给出了补偿的策略.文献[3]对五坐标加工中的非线性误差进行了较严格的分析,得出了具有适用于多种刀具的加工误差估算公式,并给出了根据加工误差推算走刀步长的方法.文献[4]以基于宏域几何的包络理论为基础对非线性误差进行了系统深入的研究.1.2 反解运动学引发的非线性误差加工过程中过大的非线性误差的另一类特殊情况是由于机床反解运动学存在奇异解而产生的非线性误差(图1c 、图1d ),这种情况下机床的转/摆轴急速转动,很容易产生过切.文献[7]通过在奇异位置的最短路径搜索的方法来寻求加工刀轨的最优路径,以避免过大的非线性误差,但是此方法只适合在粗加工和高速加工中;文献[8]将刀轨用B 样条描述,通过直接修改插补奇异点附近的刀轨来避免奇异现象;文献[9]通过在奇a 叶轮叶片加工中的啃切现象b 叶轮叶片加工刀位轨迹c 实际加工刀具轨迹及加工效果d Vericut 仿真中生成的刀心点轨迹图1 加工中的机床反解运动学奇异实例异点处插补刀位点的方法来避免奇异过程产生的过切,但是文中并没有对过大非线性误差的检测方法;文献[10]通过对机床初始设置的调整,使反解运动学计算绕开机床的奇异点,从而获得优化的刀位,此方法虽然可行,但是要求设计工件相应的夹具.图1a 、图1b 中由于刀轴转动步长过大,加工过程中产生了过切,如图1c 、图1d 所示,由于机床反解运动学奇异解的存在,加工过程中当k 值很接近1时,仿真中出现了严重的过切(图1d ),加工中机床做减速处理后,产生的过切仍然十分明显,见图1c .虽然机床的2种过大非线性误差产生的原因不同,对加工效果的影响程度也有所不同,但都造成了机床旋转轴的较大变化.本文在对前人方法的归纳研究基础上,通过对机床后置处理的分析,提出了一种对非线性进行误差检测以及处理的方法.本方法对上述2类非线性误差都适用.2 非线性误差的检测和处理方法2.1 非线性误差的检测五轴加工中,为了得到加工质量较高的型面,在刀轨的生成过程中,步长和刀轴矢量变化应该尽量的均匀平滑.若曲面的局部曲率很大(如叶片类零件的进排气边)或者加工的走刀步长较大(高速加工和粗加工),后置产生的数控程序会产生较大的非线性误差;如果加工空间内存在反解运动学奇异点后果会更加严重.本文以M I KRON W 74CH 双转台的五坐标数控加工机床为例来说明这类误差的产生.设在当前加工坐标系下的刀位点的坐标为(x,y,z,i,j ,k ),机床各个轴的运动为(X,Y,Z,A,C ),可以得到机床的反解运动学方程组:[i j k ]T =R (Z,C )R (X,A )[0 0 1]T(1)其中R (Z,C )和R (X,A )分别表示绕Z 和X 的旋转矩阵,由式(1)可以得到cos A =ki co s C +j sin C =0-i sin C +j cos C =-sin A (2)A =arcco s ksin C =i/1-k2co s C =-j/1-k2(3)可以看到当k =±1时,C 角取值不定,产生奇异解.表1为刀位点数据,表2为相应的G 代码.4001北京航空航天大学学报 2008年 表1 原始刀位点数据分析mm 刀位点x y z i j k1-191.3958 2.63847.22520.0285860.1048790.994072-191.3978 4.82097.20800.0249500.0712360.997143-191.39987.00167.26580.0209370.0357320.999144-191.40189.17887.40210.016502-0.0010560.999865-191.403711.35087.61820.011639-0.0363770.999276-191.405713.51597.90930.006393-0.0689220.997607-191.407815.67268.26940.000876-0.0990390.99508表2 后置后的G代码刀位点G标识X/mm Y/mm Z/mm A/(°)C/(°) 1G01-185.354-60.918-16.695-6.241-15.2462G01-182.232-68.075-10.059-4.329-19.3033G01-168.679-95.989-3.442-2.374-30.3684G01 3.065-193.74 1.49-0.947-93.6625G01178.841-74.04-1.423-2.189-162.2586G01189.339-39.881-5.988-3.969-174.77G01191.262-29.687-10.452-5.684-179.493 由仿真和计算结果可以看到,当刀轴矢量的分量k由0.99914变化到0.99927时,在相邻的3个刀位点中刀轴的C角变化了131.89°,而且k的值越趋近于1的点,C角的变化越剧烈,有时这个角度可能要达到180°,由于C角的剧烈变化而引起的非线性误差非常显著(图2、图3),严重影响了被加工曲面的表面质量.由表2中的G代码的各轴的变化量可以看出,第4点和第3点、第5点相比,X,Y,C轴的变化量很大,通过计算可以发现C轴的变化量很大是由于第3、第4点之间刀轴在X Y平面上的投影发生了相变,即由第1象限转到了第4象限,而第4轴的大变化量造成了X,Y轴的变化量的增大.文献[2]指出,对非线性误差的大小影响起重要作用的是A和C转角的变化,因此为了检测过大的刀位误差,本文采用了对机床第4、第5轴运动角度进行监测以确定非线性误差较大的刀位点.计算公式为式(4)、式(5),设l为刀位点的个数,共有n个刀位点.ΔC-l =∑lt=0(Ci-C i-1)l l=1,2,3,…,n(4)ξl =ΔCl-ΔC-lΔC-l l=1,2,3,…,n(5)可以通过ξl的值来确定非线性误差是否过大(本文中取ξmax=2.0).对于表1中的数据根据式(4)和式(5)计算得到ξ(图4).由图3可以看出在位于a和b之间的第17~20刀位点的刀轴转角过大,这些点会产生较大的刀位非线性误差,图5的仿真结果也和检测结果相吻合.图2 各轴原始数值变化曲线图3 各轴原始数值增量变化曲线图4 C轴数据的原始相对增量2.2 非线性误差的处理方法对于非线性误差的处理方法文献[6-10]中都有论述,现在对于非线性误差的处理方法主要是刀位点加密法和四元插值法[6],但是对于整体5001 第9期 王 丹等:五轴加工中非线性误差的检测和处理方法图5 原始数据代码仿真结果加密刀位点的方法,其计算量大或判断过程复杂,所以本文采用了刀轨的局部加密的方法,即针对非线性误差过大的位置进行刀轨加密,减小非线性误差.当由2.1节中提出的方法检测到后置生成的G 代码中有非线性误差过大的刀位点时,需要对有问题的刀位点进行插值处理,以减小刀位轨迹的非线性误差.插值的准则是使插值后的机床各轴的运动变化更加均匀,不产生刀轴的急剧变化,而且处理这些刀位点时的插值点的密度不能超过机床的运动学极限,否则会引起刀具的颤振和顿刀等现象,因此在加密刀位时也应该考虑机床的加速性能.为此本文进行综合考虑,对旋转轴的绝对值和相对变化值都进行控制.插补的方法如式(6)、式(7)所示.C (t )=C i +C i+1-C imodC i+1-C iεtt =1,2,3,…,mod C i+1-C iε(6)A (t )=A i +A i+1-A imodC i+1-C iεtt =1,2,3,…,modC i+1-C iε(7)其中ε是一个确定的不大于机床运动分辨率的小值,ε的确定必须同时满足2个旋转轴的要求.程序的流程图如图6所示.运用此方法插补表1中的刀轨以后得到优化的G 代码,在处理进程中限制C 轴的最大变化量为10°.由图7~图10中插补后的数据分析可以看出插补刀位点后,原来变化剧烈的C 转轴变化减小到10°以下,相对变化比例也减小到原来的一半.由图10所示的Vericut 的仿真结果可以看出,刀轨的非线性误差有明显的减小,加工质量得到提高.如果机床的加速度性能允许,采用更小的C 轴变化量可以得到更好的效果.图6 插补过程程序流程图7 插补后机床各轴变化曲线图8 插补后机床各轴增量变化曲线图9 插补后C 轴数据的相对增量图10 插补后的仿真结果(下转第1091页)6001北京航空航天大学学报 2008年 形.塑性变形的不一致性导致了轴向端面产生鱼尾形状的轴向宽展.在此研究基础上进一步分析了环件残余应力分布规律,即芯辊进给速度较小时,环件表面呈残余压应力,心部呈残余拉应力;芯辊进给速度较大时,表面为残余拉应力,往心部方向依次呈压应力和拉应力,这样的残余应力分布不利于环件的抗疲劳能力,因此在实际生产实践中不能一味追求生产效率而忽视后期环件的疲劳寿命.消除和减小轧制后环件的残余应力是解决环件加工变形问题的根本所在,因此基于本文分析得出的残余应力分布规律,进一步研究环件的时效技术与方法是下一步研究工作的重点.参考文献(References)[1]米谷茂.残余应力的产生和对策[M].北京:机械工业出版社,1983:2102214M i Gumao.The p r oduce and counter measure of residual stress [M].Beijing:China Machine Press,1983:2102214(in Chi2 nese)[2]W angM in,Yang He,Sun Zhichao,et al.Dyna m ic exp licit FEmodeling of hot ring r olling p r ocess[J].Transacti ons of Nonfer2r ousMetals Society of China,2006,16:127421280[3]华林,黄兴高,朱春东.环件轧制理论和技术[M].北京:机械工业出版社,2001:728Hua L in,Huang Xingao,Zhu Chundong.Theory and technol ogy of ring r olling[M].Beijing:China Machine Press,2001:728( in Chinese)[4]李兰云,杨合,郭良刚,等.芯辊进给速度对环件冷轧工艺的影响规律[J].机械科学与技术,2005,24(7):8092811L i Lanyun,Yang He,Guo L ianggang,et al.Effect of feed ve2 l ocity of mandrel on cold ring r oll p r ocess[J].Mechanical Sci2 ence and Technol ogy,2005,24(7):8092811(in Chinese) [5]方博武.金属冷热加工的残余应力[M].北京:高等教育出版社,1991:84286Fang Bowu.Residual stress of metal cold2ther mal manufacture [M].Beijing:China H igher Educati on Press,1991:84286(in Chinese)[6]赵丽丽,张以都.预拉伸板轧制2拉伸残余应力的计算机仿真[J].北京航空航天大学学报,2004,30(7):6052609Zhao L ili,Zhang puter si m ulati on of residual stress for cold r olling p restretching board[J].Jounal of Beijing Uni2 versity of Aer onautics and A str onautics,2004,30(7):6062609 (in Chinese)(责任编辑:文丽芳)(上接第1006页)3 结束语五轴加工过程中由于曲面表面问题或走刀步长较长而带来的非线性误差严重影响着被加工曲面的表面质量.五轴加工中奇异点处的加工误差是非线性误差的一种极端情况.本文提出了一种通过监测刀轴变化来检测并修正非线性误差的方法.该方法可以应用于处理由刀轴的变化量过大而带来的非线性误差问题,通过对刀轴变化的监测可以避免刀轨整体加密带来的过大的计算量,从而减少了计算时间,提高了加工效率.仿真结果表明了该方法的有效性.参考文献(References)[1]周济,周艳红.数控加工技术[M].北京:国防工业出版社,2002:200Zhou Ji,Zhou Yanhong.Technol ogy of NC machining[M].Beijing:Nati onal Defence I ndustry Press,2002:200(in Chi2 nese)[2]Bohez E L pensating for systematic err ors in52axis NCmachining[J].Computer A ided Design,2002,34(5):391-403[3]周济,周艳红.五坐标数控加工的理论误差分析与控制[J].机械工程学报,1999,35(5):54-57Zhou Ji,Zhou Yanhong.Analysis and contr ol of the theoreticalerr or in five2axisNC machining[J].Chinese Journal ofMechan2 ical Engineering,1999,35(5):54-57(in Chinese)[4]范冬青,张洪.曲面数控加工中的非线性误差[J].机械设计与制造,2004,35(4):35-37Fan Dongqing,Zhang Hong.Non2linear err or in the NC machi2 ning of free surface[J].Machinery Design&Manufacture, 2004,35(4):35-37(in Chinese)[5]Ra mesh R,Mannan M A,Poo A N.Err or compensati on in ma2chine t ools2a revie w:Part I:geometric,cutting2f orce induced and fixture2dependent err ors[J].I nternati onal Journal of Ma2 chine T ools and Manufacture,2000,40(9):1235-56[6]Ho M ingche,Hwang Yeanren,Hu Chang2hsia.Five2axis t ool o2rientati on s moothing using quaterni on inter polati on algorithm [J].I nternati onal Journal of Machine Tools and Manufacture, 2003,43(4):1259-1267[7]Munlin M,Makhanov S S,Bohez E L J.Op ti m izati on of r ota2ti ons of a five2axis m illing machine near stati onary points[J].Computer A ided Design,2003,36(7):1117-1128[8]Affouard A,Duc E,Lartigue C,et al.Avoiding52axis singulari2ties using t ool path defor mati on[J].I nternati onal Journal ofMa2 chine T ools and Manufacture,2004,44(4):415-425[9]Knut S<rby.I nverse kinematics of five2axis machines near sin2gular configurati ons[J].I nternati onal Journal of Machine Tools and Manufacture,2007,47(2):299-306[10]Anotai paiboon W,Makhanov S S,Bohez E L J.Op ti m al setupfor five2axis machining[J].I nternati onal Journal of Machine Tools and Manufacture,2006,46(9):964-977(责任编辑:文丽芳)1901 第9期 赵晓慈等:环件径向冷轧塑性变形及残余应力分布仿真。

五轴数控加工奇异点问题研究

五 轴 数 控 加 工 奇 异 点 问题 研 究

王 浏 宁

( 京航 空 航 天 大 学 , 北 京 1 0 9 ) 北 0 1 1

摘 要 :研 究 了五 轴 数 控 加 工 奇 异 点 问题 。分 析 了奇异 现 象及 产 生 的 原 因 在 对 前 人 工 作分 析 的基 础 上 ,提 出 了在 刀 轨 规 划 时避 免 奇 异 现 象 的 方 法 。该 方 法通 过 监测 刀 轴 与 旋 转 轴 的 夹 角 .找 出产 生 奇 异 的 刀位 点 ,并 以

第 5期 ( 第 1 4期 ) 总 7

21 0 2年 l 月 O

机 械 工 程 与 自 动 化

M ECHANl CAL ENG1 NEERI NG & AUT(MATl) ) (N

No .5 Oc . t

文 章 编 号 :6 26 1 (0 2 0 — 1 20 17 — 4 3 2 1 ) 50 2 — 3

些 特殊 位置 , 旋转 轴将 产 生剧烈 的运 动 ( 时 间 内旋 转 短 10 ) 它将 产 生过 大 的 非 线 性 误 差 甚 至 毁 坏 零 件 , 8 。, 这

就是 常 说 的奇异 点 问题 。本文将 在前 人研 究 的基础 上

分 析奇 异点 产生 的原 因 , 提 出相应 的解 决方 法 。 并

上 一 刀位 点 对 当前 刀 位 点 进 行 优 化 。 结果 显 示 机 床 各运 动 轴 能 平 缓 通 过 奇 异 区域 ,证 明该 方 法切 实 可行 。

关 键 词 :奇 异 点 ; 五 轴 ;数 控 9

文献 标 识 码 :A

0 引 言

图 l 奇 异 刀 轨 仿 真

m m

J _ k

五轴加工奇异区域的检测和处理

五轴加工奇异区域的检测和处理王峰;林浒;郑飂默;杨富枝【摘要】To solve problems of excessively large non-linear error and damages to the workpiece and the machine tool near singular points in five-axis machining, took AC dual-table five-axis machine tool as study object, an algorithm based on Jacobian matrix to detect and treat singular area was advanced. The general parameter formula of Jacobian matrix of five-axis machine tools was set up. And then, changes of axis between two consecutive points were substituted into the Jacobian matrix. By checking the condition number of the Jacobian matrix, whether the tool was in singular area or not was concluded. For serious path section of Jacobian matrix ill-condition, a recursive interpolation, which was based on both the initial cutting location data and the value of axis was proceeded. A simulation test was performed to verify the effectiveness of this algorithm.%为解决五轴加工在奇异点附近产生过大非线性误差、易对工件和机床造成损害的问题,以AC双转台五轴机床为研究对象,提出一种基于雅可比矩阵的奇异区域检测和处理算法.建立了五轴机床雅可比矩阵的参数式,代入相邻点机床各轴的运动变化量,通过检查雅可比矩阵的条件数来判断当前加工是否处于奇异区域内.对于雅可比矩阵“病态”程度严重的路径区间,结合刀位数据和各轴运动量构造新刀位点进行了递归插值.通过仿真验证了该检测处理算法的有效性.【期刊名称】《计算机集成制造系统》【年(卷),期】2011(017)007【总页数】6页(P1435-1440)【关键词】五轴加工;奇异区域;雅可比矩阵;运动控制;条件数;奇异点;机床【作者】王峰;林浒;郑飂默;杨富枝【作者单位】中国科学院研究生院,北京100039;中国科学院沈阳计算技术研究所,辽宁沈阳 110171;中国科学院沈阳计算技术研究所,辽宁沈阳 110171;中国科学院研究生院,北京100039;中国科学院沈阳计算技术研究所,辽宁沈阳 110171;中国科学院研究生院,北京100039;中国科学院沈阳计算技术研究所,辽宁沈阳 110171【正文语种】中文【中图分类】TP391.70 引言五轴机床是在三个平动轴的基础上增加两个旋转轴,使刀具能够以不同的角度对工件进行加工,这种加工模式能够获得比三轴加工更高的加工效率和更好的加工质量。

五轴加工奇异问题分析与非线性误差控制

第25卷第5期计算机集成制造系统V o l .25N o .52019年5月C o m p u t e r I n t e g r a t e d M a n u f a c t u r i n g S ys t e m s M a y2019D O I :10.13196/j.c i m s .2019.05.009收稿日期:2017G10G26;修订日期:2018G01G08.R e c e i v e d 26O c t .2017;a c c e pt e d08J a n .2018.基金项目:国家重点研发计划资助项目(2017Y F E 0101400).F o u n d a t i o n i t e m :P r o j e c t s u p p o r t e db y t h eN a t i o n a lK e y R&D P r o gr a m ,C h i n a (N o .2017Y F E 0101400).五轴加工奇异问题分析与非线性误差控制李冬冬1,张为民1,2,隋浩楠1,金㊀希1,尚腾飞1,J ür ge nF l e i s c h e r 2,3(1.同济大学机械与能源工程学院,上海㊀201804;2.同济大学先进制造技术中心AMT C ,上海㊀201804;3.卡尔斯鲁厄理工学院生产技术研究所,德国㊀卡尔斯鲁厄㊀76131)摘㊀要:在计算机辅助制造软件中进行五轴加工编程时,后置处理反求旋转轴角度存在无解,即五轴加工的奇异问题,具体表现为旋转轴运动产生突变㊁非线性误差增大㊁加工质量下降.以A GC 型五轴机床为例,通过研究刀轴的运动过程,证明C 轴的转角是奇异问题产生的原因.基于该结论提出一种新的检测奇异刀位点的刀轴分量k 值遍历法和基于刀轴矢量插值与样条曲线拟合的非线性误差控制方案.通过S 样件的五轴加工实验表明,相比于线性插值,所提方案在奇异区域内误差显著减小,曲面更加光滑,加工效率有所提高.关键词:五轴加工;奇异问题;刀轴矢量;非线性误差;样条插补中图分类号:T H 164;T G 659㊀㊀㊀文献标识码:AS i n g u l a r i t y a n a l y s i s a n dn o n Gl i n e a r e r r o r c o n t r o l o f f i v e Ga x i sm a c h i n i n gL ID o n g d o n g 1,Z HA N G W e i m i n 1,2,S U IH a o n a n 1,J I N X i 1,S HA N GT e n g fe i 1,J ÜR G E NF l e i s c h e r 2,3(1.S c h o o l o fM e c h a n i c a l E n g i n e e r i n g ,T o n g j iU n i v e r s i t y ,S h a n gh a i 201804,C h i n a ;2.A d v a n c e d M a n u f a c t u r i n g T e c h n o l o g y C e n t e r ,T o n g j iU n i v e r s i t y ,S h a n gh a i 201804,C h i n a ;3.W B KI n s t i t u t e o fP r o d u c t i o nS c i e n c e ,K a r l s r u h e I n s t i t u t e o fT e c h n o l o g y ,K a r l s r u h e 76131,G e r m a n y)A b s t r a c t :T o o l o r i e n t a t i o n i s v e r y c o m p l i c a t e d f o r t h e 5Ga x i sm a c h i n i n g .A t t h e s i n g u l a r i t ypo i n t o f a 5Ga x i sm a c h i n e ,t h e r e i sn o s o l u t i o n t o t h e i n v e r s ek i n e m a t i c sw h e n t h e p o s t Gp r o c e s s i n g i s p e r f o r m e db y C AMs o f t w a r e ,w h i c h l e a d s t o a c u t e c h a n g e o f r o t a t i o na x i s .A s a r e s u l t ,t h en o n Gl i n e a r e r r o r i n c r e a s e sw h i l e t h em a c h i n i n gq u a l i t y d e c r e a s e s .B y t a k i n g aT a b l e (C Ga x i s )Gt i l t i n g (A Ga x i s )5Ga x i sm a c h i n e a s a ne x a m pl e ,t h eC Ga x i s r o t a t i o nw a s p r o v e d t ob e t h e r e a s o no f t h e s i n g u l a r i t yp r o b l e mb y s t u d y i n g th e t o o l a x i sm o v e m e n t .T h e nan o v e l k Gv a l u em e t h o do f c u t t e r l o c a Gt i o nd a t aw a s p r o p o s e d f o r d e t e c t i n g w h e t h e r t h e t o o l a x i sv e c t o r i s l o c a t e d i ns i n g u l a r r e gi o n .As c h e m eb a s e do n t o o l a x i s v e c t o r p l a n a r i n t e r p o l a t i o na n d s p l i n e c u r v e f i t t i n g t o c o n t r o l n o n Gl i n e a r e r r o rw a s a l s o p r o p o s e d .T h r o u gh t h eSs u r f a c e t e s t ,t h e p r o p o s e dm e t h o dw a s d e m o n s t r a t e dm u c hb e t t e r t h a n t h e l i n e a r i n t e r p o l a t i o n .E x p e r i m e n t r e Gs u l t s s h o w e d t h a t t h en o n Gl i n e a r e r r o r s i ns i n g u l a r i t y a r e ad e c l i n e ds i g n i f i c a n t l y ,t h e s u r f a c ew a s s m o o t h e r a n d t h e m a c h i n i n g a c c u r a c y a n de f f i c i e n c y w e r e a l s o i m pr o v e d .K e y w o r d s :f i v e Ga x i sm a c h i n i n g ;s i n g u l a r i t y ;t o o l a x i s v e c t o r ;n o n Gl i n e a r e r r o r ;s p l i n e i n t e r p o l a t i o n 0㊀引言由于五轴加工刀具路径和姿态控制比较复杂,在计算机辅助制造(C o m pu t e rA i d e d M a n u f a c t u r Gi n g,C AM )后处理反求旋转轴角度过程中产生了五轴加工的奇异问题.当刀具通过奇异区域时,五轴联动过程中某个旋转轴会瞬间急速转动,导致非线性误差增大,易对机床造成冲击并损坏零件表面[1].第5期李冬冬等:五轴加工奇异问题分析与非线性误差控制对于奇异问题,A f f o u a r d 等[2]提出一种基于多项式插补修改局部走刀路径的方法以避开奇异区域,但修改刀路会大大增加计算量;M u n l i n 等[3G4]研究利用D i j k s t r a 算法选择A 轴和C 轴的最优旋转角度,以减小旋转角的急剧变化,但只对旋转角优化,没有考虑误差;S r b y [5]通过修正C 轴转角将其控制在一个角度误差范围内,并在奇异点附近线性插值新刀位点,以避免旋转轴突变;王峰等[1,6]将相邻刀位点对应的机床各轴运动增量和雅克比矩阵的条件数结合起来,判断刀位点是否处于奇异域内,并提出一种减小误差的刀具路径优化方法,该方法的缺点是雅克比矩阵条件数容易陷入 病态 ,且 病态 程度没有精确标准;余丹等[7]提出旋转轴转角选解和机床奇异区域的插值算法,该方法计算过程复杂,需要多次角度范围识别和反三角函数运算,可以视为一种离线优化方案.对于非线性误差,吴大中等[8]在两个相邻刀位点的中点处线性插值新刀位点,直至误差满足要求,但该文献仅有仿真分析;王丹等[9]对后处理程序的旋转轴角度变化量进行监测,在超差的刀位点之间仍用线性插值;郑飂默等[10G11]提出的实时插补方法考虑了进给速率的线性插补,综合使用多种插值方法,在节点处对程序段进行平滑连接,对航空结构件加工取得了较好的效果;杨旭静等[12]提出通过限制刀轴夹角来减小旋转轴联动误差.本文拟将五轴奇异问题和加工误差结合起来进行深入研究,通过A ,C 转角与刀轴矢量方程研究奇异问题的产生机制,提出一种简便高效的判别奇异刀位点的新方法;然后详细推导了非线性误差的数学表达,提出一种基于刀轴矢量插值与样条曲线拟合的非线性误差控制策略;最后通过S 样件加工实验表明,所提方案对提高加工效率和工件表面质量,推广五轴高速加工的应用有重要的意义.1㊀五轴机床运动学模型及逆解A GC 双转台5轴机床的结构如图1所示.根据五轴机床的运动关系,建立机床的运动学方程X mi Y m j Z m k 10éëêêêêêùûúúúúú=T (d )R (A )T (d c a )R (C )T (d o c )x 0y0z 110éëêêêêêùûúúúúú.(1)式中:(X m ㊀Y m ㊀Z m )T表示机床平动轴坐标,(x ㊀y ㊀z )T表示刀心点位置,(d o c x ㊀d o c y ㊀d o c z )表示工件坐标系原点到C 轴中心距离,(d c a x ㊀d c a y ㊀d c a z )表示C 轴中心与A 轴摆动中心的距离,T 表示平移变换,R 表示旋转变换,(i ㊀j ㊀k )表示刀轴矢量.由式(1)可得刀轴矢量与转轴角度的表达式i j k éëêêêùûúúú=㊀s i n A s i n C -s i n A c o s C ㊀c o s Aéëêêêùûúúú.(2)在C AM 中反求转角为:A =ʃa r c c o s (k );C =a t a n 2i si n A ,-j s i n A æèçöø÷.{(3)2㊀奇异区域的产生机理2 1㊀刀轴的运动分解如图2a 所示,球面上任一刀轴T ᶄ的初始刀轴T平行于Z 轴,其分两步完成运动:①矢量T 绕X 轴转动角度α(即A 轴的摆角),到达目标刀轴T ᶄ所在的圆锥面;②再绕Z 轴旋转角度γ(即C 轴的转角),到达目标刀轴T ᶄ.但实际的五轴联动中,这两个步骤是同时进行的,插补路径是一条球面曲线.设两个不同的刀轴T 1(α1,γ1)和T 2(α2,γ2),T m (α2,γ1)为步骤①转动后的中间位置矢量.如图2b 四面体所示,设T 1和T 2的夹角为φ,T 1和T m 的夹角为φ1,T m 和T 2的夹角为φ2.从图2可以看出,A 轴的转动角度Δα(=α2-α1)与φ1的角度相同,表明A 轴的转角与刀轴T 1,T 2的绝对位置无关,只与其在球面上的相对位置有关,故A 轴不是A GC 型五轴机床奇异问题的来源.2 2㊀奇异问题的产生图2b 所示的四面体O T 1T 2T m 中,C 轴转角Δγ3111计算机集成制造系统第25卷(=γ2-γ1)与φ2之间的数学关系为s i n Δγ2 s i n λ=s i n φ22.(4)式中λ(λ>0)为刀轴T 2所在圆锥体的锥角.式(4)可以改写为Δγ=2a r c s i n s i n φ22/s i n λæèçöø÷.(5)由式(5)可知Δγ和φ2是非线性关系,将φ2和λ作为自变量,Δγ作因变量,可视化分析三者之间的非线性关系.从加工角度而言,T 1,T 2是两个相邻的刀轴,即在计算机数字控制(C o m pu t e rN u m e r i c a lC o n Gt r o l ,C N C )系统的一个插补周期内刀具应能从一个点运动到另一个点.因此T 1,T 2在球面上应该非常接近,相应的角度φ,φ1,φ2应该是较小的角度.设机床C 轴的最大转速为n C m a x ,则在一个插补周期内最大的φ2角可以表示为φ2m a x =n C m a x t s .(6)式中t s 为CN C 的插补周期.所用机床D MU 65的C 轴最大转速为40r /m i n ,插补周期t s =2m s ,求出φ2=0 48ʎ,在φ2ɪ[0ʎ,0 48ʎ],λɪ[0 01ʎ,2 5ʎ]的取值范围,使用MA T L A B 绘制角度Δγ与φ2,λ的曲面映射,如图3所示.在图3中,当锥角λȡ2ʎ时,曲面变化比较平缓;当λ<1ʎ时,曲面变化较为剧烈;当λ趋近于0ʎ时,C轴转角急速增加至180ʎ.分析得出,五轴加工奇异问题的主要原因是C 轴的转角,虽然两个相邻刀轴的夹角较小,但是刀轴所在圆锥体锥角λ很小时Δγ可能非常大,导致发生奇异.3㊀奇异锥和奇异点判别方法由第2章可知,奇异区域是一个以矢量(0,0,1)为中心线的锥体区域.当k =1时,反求C 角无解,此时相应点就是奇异点.当刀轴位于由很小的锥角λ形成的锥形区域时,可定义该区域为奇异锥,如图4所示.例如,高速加工中取φ2=0 48ʎ,Δγ=10ʎ,计算λ=2 755ʎ,则λ<2 755ʎ时,认为刀轴进入机床奇异区域.设刀具切削深度为L ,奇异锥的锥底圆半径为R ,有T =i 2+j 2+k 2=1t a n λ=i 2+j 2kìîíïïï;(7)k =11+t a n 2λ;(8)R =L t a n λ.(9)式(9)中,因为λ值很小,所以取s i n λ=t a n λ.由式(8)计算刀轴是否处于奇异区域的k 临界值,k 值大于等于该临界值表示刀具运动至奇异域内.据此对刀位文件的刀轴矢量k 值进行遍历,可判别奇异刀位点,而不必繁琐地计算雅克比矩阵条件数[1],或检查N C 程序转轴角度[7,9],或计算关键刀轴矢量之间的夹角[13].R 用于近似估计受奇异4111第5期李冬冬等:五轴加工奇异问题分析与非线性误差控制区域影响的范围.4㊀非线性误差及控制策略4 1㊀非线性误差的产生五轴加工的非线性误差主要分为两部分[8G9]:①C AM以折代曲 ,将曲线轨迹离散成小段折线而产生的弦高误差;②旋转轴运动(即刀轴运动)的转动误差.(1)弦高误差设k f 为待加工曲面在微小插补段沿进给方向的法曲率,根据加工精度要求,在弧弦逼近误差ε范围内,走刀步长s 可用下式近似:s ɤ22ε|k f |.(10)在满足精度的条件下,走刀步长一般尽量取最大值,以提高加工效率.(2)旋转轴转动误差图5所示为五轴机床刀轴运动的空间球面(左)及由机床工作台旋转导致的刀轴定向误差.图中,球面上的大圆弧f 为刀轴T 1,T 2的理论路径,球面曲线e 为五轴机床的实际插补路径.实际加工刀路由若干离散点组成,f ,e 经离散后的误差δ=m a x 1ɤp ɤne (p )-f (p ).(11)式中:p 为两条曲线上同一时刻对应的离散点,n 为离散点数量,δ为在大圆平面的法向最大误差.直接求解式(11)非常困难,这里从大圆f 平面的矢量插值考虑,C AM 规划刀轴以均匀的角速度从T 1转动到T 2,设运动过程中某时刻t 的刀轴矢量为T p i ,得到T pi (t )=T 1s i n [(1-t )θ]+T 2s i n (t θ)s i n θ.(12)式中:θ=a r c c o s (T 1,T 2),0ɤt ɤ1.由式(2)可知,实际运动曲线e 上某时刻的刀轴为T p (t )=[s i n a (t )s i n c (t )㊀-s i n a (t )c o s c (t )㊀c o s a (t)].(13)式中:a (t )=A 1+t ΔA ,c (t )=C 1+t ΔC .联立式(12)和式(13),可得T p (t ) T pi (t )=Q 1s i n [(1-t )θ]+Q 2s i n (t θ)s i n θ.(14)式中Q 1=T p (t )T 1=s i n A 1s i n a (t )c o s (t ΔC )+c o s A 1c o s a (t ),Q 2=T p (t )T 2=s i n A 2s i n a (t )c o s [(1-t )ΔC ]+c o s A 2c o s a (t ).式(14)是关于t 的多元函数,用泰勒展开式三阶逼近,对t 求导得到函数的极值,可得刀具在刀位点运动的中间时刻,刀轴偏差最大,此时转动误差最大,图6a 所示为五轴侧铣加工中刀轴运动的偏转(图5的局部放大),在图中取曲线e 和弧f 上一组对应的刀轴,α为刀轴偏转的角度,则侧铣加工的过切或欠切的最大误差(如图6b)为[δm ]=L t a n α.(15)α的极大值由式(14)泰勒展开近似为[12]αm a x ʈ2s i n ΔA 2s i n ΔC 4ʈΔA ΔC 4ɤθ24.(16)联立式(15)和式(16),解得相邻两刀轴T 1,T 2的夹角θɤ2a r c t a n [δm ]L æèçöø÷.(17)当θ>θm a x 时,可插值一个新的刀轴,使夹角小于θm a x ,从而控制旋转轴联动引起的转动误差.4 2㊀非线性误差控制策略对奇异问题的解决方案主要分两种:①插值法,包括文献[5]提出的线性插值㊁文献[6]提出的递归插值法㊁文献[10G11,13]提出的对A GC 分段插值等;②刀路避让法,包括文献[2,15]提出的修改刀路轨迹㊁设计专用工装等.修改刀路可以避免奇异现象,5111计算机集成制造系统第25卷但修正刀位点的误差控制机制与路径上其他刀位点不一样.插值法能减小旋转轴的角度,但不能完全避开奇异区域.线性插值加工的效果往往不理想,本文提出基于刀轴矢量插值与三次样条曲线拟合的非线性误差控制策略,在奇异区域插入刀位点,使C轴旋转角能够平滑过渡,从而提高加工精度.非线性误差控制策略描述如下:(1)边界约束条件㊀切入和切出奇异区域的两个刀位点分别设为P a(x1,y1,z1,i1,j1,k1),P b(x2,y2,z2,i2,j2,k2),插补周期为t s,则刀位点各个坐标方向的切矢(一阶导数作为约束)可由下式计算:k a=P a-P a-1t s ,k b=P b-P b-1t s.(18)(2)计算插值刀位点㊀根据式(12)和式(17),在两刀轴的中间时刻处计算新的插值点刀轴矢量,刀心点步长按式(10)计算,位置插值可以用线性插值获得.每新插值一个刀位点要判断误差是否超差,直至满足精度要求.(3)三次样条曲线拟合㊀将k a,k b作为边界约束,对离散刀位点按位置矢量和刀轴矢量分别进行样条曲线拟合,拟合误差限设为0 02m m.C N C系统按拟合后的刀位点连续路径进行五轴联动高速加工,运动速度和加速度是平滑的,有利于提高曲面加工质量[16G17].算法流程如图7所示.5㊀实验验证S试件的铣削工艺标准已经成为五轴数控机床的动态性能测试标准,在设计S件的直纹曲面时应考虑机床奇异点的特殊要求.对于AGC型五轴机床而言,S试件的中心刀位点位于机床奇异区域内,满足实验验证要求.本文在U G N X8 0/ C AM模块生成侧铣刀路轨迹并验证铣削路径的正确性,如图4所示.根据4 2节算法对奇异点附近的程序段进行矢量插值,并进行样条曲线拟合,所得程序与线性插值法进行对比.机床配置S i e m e n s840D S L数控系统,实验材料选用6061铝合金,尺寸为120m mˑ120m mˑ80m m,ϕ8m m 硬质合金立铣刀,刃长20m m.铣削参数为:主轴转速S=7200r/m i n,进给速度F=2500m m/ m i n,精加工余量为0 2m m.机床加工过程如图8a所示,两种方法铣削后分别用显微镜观测(型号D i n oGL i t eAM4113Z T,均放大25倍)奇异点附近的加工表面,如图8b所示.图8b中左侧为线性插值,右侧为本文所提方法,可见所提方案在奇异点附近刀痕很少,而线性插值在奇异点附近的刀痕较多,表面质量较差.加工过程中采集刀路轨迹的C轴角度并分析,如图9所示,线性插值法C N C将奇异刀位的夹角Δγ(近180ʎ)细分成多个角度并分配至多个插补周期完成,因此会使刀具在奇异点附近的进给速率下降,系统频繁加减速而引发刀具颤振,导致刀痕多且明显;本文方法将C轴在奇异点处的转角从170 265ʎ减少到114 37ʎ,幅值减小了32 8%.图10所示为两种方案的刀轴矢量在奇异区域的运动路径,本文方法的刀轴在奇异区域内步距均匀,路径光顺连续;线性插值的刀轴矢量变化较大,在奇异点附近切削方向发生突变, C N C需瞬时加减速以满足路径要求,从而导致速度不连续,加工质量较差.两种方案的加工效率如表1所示.6111第5期李冬冬等:五轴加工奇异问题分析与非线性误差控制表1㊀两种方案的加工效率方案时长/s 效率/%表面质量线性插值82.0100.0差本文方法67 1118 2好6㊀结束语通过分析五轴机床刀轴的运动,本文建立了刀轴矢量夹角与C 轴转角的非线性方程,证明C 轴是A GC 型五轴机床奇异问题产生的原因,同时提出一种遍历刀轴分量k 值作为检测奇异刀位点的新方法.所提非线性误差方案能够减小奇异点的C 轴转角幅度,明显减小奇异区域的误差,提高五轴加工效率与曲面质量.本文从五轴加工的误差控制角度出发研究了机床的奇异问题,这种方法能够减小但不能避免奇异区域,在机床运动规划时也没有考虑刀具 工件的刚度.后续研究将考虑五轴机床的运动路径规划或设计一种特殊的夹具,以避免产生奇异加工现象.参考文献:[1]㊀WA N GF e n g,L I N H u ,Z H E N GL i a o m o ,e t a l .D e t e c t i o n a n d t r e a t m e n t o f s i n g u l a r a r e a i n f i v e Ga x i sm a c h i n i n g [J ].C o m pu t e r I n t e g r a t e d M a n u f a c t u r i n g S y s t e m s ,2011,17(7):1435G1440(i n C h i n e s e ).[王㊀峰,林㊀浒,郑飂默,等.五轴加工奇异区域的检测和处理[J ].计算机集成制造系统,2011,17(7):1435G1440.][2]㊀A F F O U A R D A ,D U CE ,L A R T I G U EC ,e t a l .A v o i d i n g 5Ga x i s s i n g u l a r i t i e s u s i n g t o o l pa t h d e f o r m a t i o n [J ].I n t e r n a t i o n a l J o u r n a lo f M a c h i n e T o o l sa n d M a n u f a c t u r e ,2004,44(4):415G425.[3]㊀MU N L I N M ,MA K H A N O VSS ,B O H E ZELJ .O pt i m i z a Gt i o no f r o t a t i o n s o f a f i v e Ga x i sm i l l i n g m a c h i n en e a r s t a t i o n a r y p o i n t s [J ].C o m p u t e r GA i d e dD e s i g n ,2004,36(12):1117G1128.[4]㊀MA K H A N O VSS ,MU N L I N M.O p t i m a l s e q u e n c i n g of r o t a Gt i o na ng l e s f o r f i v e Ga x i sm a chi n i n g[J ].I n t e r n a t i o n a l J o u r n a l o f A d v a n c e d M a n u f a c t u r i n g T e c h n o l o g y,2007,35(1/2):41G54.[5]㊀S ØR B Y K.I n v e r s ek i n e m a t i c so f f i v e Ga x i sm a c h i n e sn e a r s i n Gg u l a rc o n f i g u r a t i o n s [J ].I n t e r n a t i o n a lJ o u r n a lo f M a c h i n e T o o l s a n d M a n u f a c t u r e ,2007,47(2):299G306.[6]㊀WA N GF e n g ,L I N H u ,L I U F e n g ,e t a l .T o o l p a t ho pt i m i z a Gt i o no f f i v e Ga x i sm a c h i n i n g i n s i n g u l a r a r e a [J ].J o u r n a l o fM e Gc h a n i c a l E n g i n e e r i n g ,2011,47(19):174G180(i nC h i n e s e ).[王㊀峰,林㊀浒,刘㊀峰,等.五轴加工奇异区域内的刀具路径优化[J ].机械工程学报,2011,47(19):174G180.][7]㊀Y U D a n ,Y A N G u a n g r o n g ,F A N Q i n g x i a n g,e t a l .R e s e a r c h o no p t i m i z a t i o no f r o t a t i o na n g l e a n ds i n g u l a r a r e ah a n d l i n g in f i v e Ga x i s p o s t Gp r o c e s s i n g [J ].J o u r n a lo f G r a p h i c s ,2016,37(5):614G619(i nC h i n e s e ).[余㊀丹,闫光荣,范庆香,等.五轴后置处理转角选解优化及奇异区域处理方法的研究[J ].图学学报,2016,37(5):614G619.][8]㊀WU D a z h o n g ,WA N GY u h a n ,F E N GJ i n g c h u n ,e t a l .A n a l yGs i s a n d c o n t r o l o f t h en o n Gl i n e a r e r r o r s i n f i v e Ga x i sN C m a c h i Gn i n g [J ].J o u r n a lo fS h a n g h a iJ i a o t o n g U n i v e r s i t y ,2007,41(10):1608G1612(i nC h i n e s e ).[吴大中,王宇晗,冯景春,等.五坐标数控加工的非线性运动误差分析与控制[J ].上海交通大学学报,2007,41(10):1608G1612.][9]㊀WA N G D a n ,C H E N Z h i t o n g ,C H E N W u yi .D e t e c t i o na n d c o n t r o l o f n o n Gl i n e a r e r r o r s i n5Ga x i sm a c h i n i n g [J ].J o u r n a l o f B e i j i n g U n i v e r s i t y ofA e r o n a u t i c sa n d A s t r o n a u t i c s ,2008,34(9):1003G1006,1091(i nC h i n e s e ).[王㊀丹,陈志同,陈五一.7111计算机集成制造系统第25卷五轴加工中非线性误差的检测和处理方法[J].北京航空航天大学学报,2008,34(9):1003G1006,1091.][10]㊀Z H E N GL i a o m o,L I N H u,Z H A N G X i a o h u i,e t a l.C o n t r o l o f t h en o nGl i n e a re r r o r s i nf i v eGa x i sN C m a c h i n i n g b a s e do nr e a l t i m e i n t e r p o l a t i o n[J].J o u r n a l o fC h i n e s eC o m p u t e r S y sGt e m s,2010,31(7):1389G1392(i nC h i n e s e).[郑飂默,林㊀浒,张晓辉,等.基于实时插补的五轴加工非线性误差控制[J].小型微型计算机系统,2010,31(7):1389G1392.][11]㊀Z H E N GL i a o m o,L I N H u,G A IR o n g l i,e t a l.F a s t s m o o t hi n t e r p o l a t i o nc o n t r o l s t r a t e g y o f r o t a r y a x e s f o r f i v eGa x i sC N Cs y s t e m s[J].J o u r n a l o fM e c h a n i c a l E n g i n e e r i n g,2011,47(9):105G111(i nC h i n e s e).[郑飂默,林㊀浒,盖荣丽,等.五轴数控系统旋转轴快速平滑插补控制策略[J].机械工程学报,2011,47(9):105G111.][12]㊀Y A N G X u j i n g,Z H O U Y u a n s h e n g,C H E N Z e z h o n g,e t a l.A n a l y s i s a n d c o n t r o l o f t o o l p a t h i n t e r p o l a t i o ne r r o r i nr o t a r ya x e sm o t i o n s o f f i v eGa x i s C N Cm i l l i n g[J].J o u r n a l o fM e c h a nGi c a l E n g i n e e r i n g,2012,48(3):140G146(i nC h i n e s e).[杨旭静,周元生,陈泽忠,等.五轴数控加工中旋转轴运动引起的非线性误差分析及控制[J].机械工程学报,2012,48(3):140G146.][13]㊀L IX i a n s h u a n g,F A N L i u q u n,Q ID a n g j i n.5Ga x i ss i n g u l a r p r o b l e m a n di t s p r o c e s s i n g m e t h o d[J].M o d u l a r M a c h i n eT o o l&A u t o m a t i c M a n u f a c t u r i n g T e c h n i q u e,2013(6):37G39,43(i nC h i n e s e).[李显双,樊留群,齐党进.五轴加工奇异问题及其处理方法[J].组合机床与自动化加工技术,2013(6):37G39,43.][14]㊀F A NL i u q u n,Q I D a n g j i n,S H E NB i n,e t a l.P l a n e i n t e r p o l aGt i o no ft o o lo r i e n t a t i o n a l g o r i t h m f o r5Ga x i sc i r c u m f e r e n c em i l l i n g[J].J o u r n a l o fM e c h a n i c a l E n g i n e e r i n g,2011,47(19):158G162(i nC h i n e s e).[樊留群,齐党进,沈㊀斌,等.五轴联动刀轴矢量平面插补算法[J].机械工程学报,2011,47(19):158G162.][15]㊀L I NZ h i w e i,F UJ i a n z h o n g,S H E N H o n g y a o,e t a l.N o nGs i nGg u l a r t o o l p a t h p l a n n i n g b y t r a n s l a t i n g t o o l o r i e n t a t i o n s i nCGs p a c e[J].I n t e r n a t i o n a l J o u r n a lo fA d v a n c e d M a n u f a c t u r i n gT e c h n o l o g y,2014,71(9/10/11/12):1835G1848.[16]㊀Z H A N GJ u n,Z H A N GL i q i a n g,Z H A N GS h o u j u n,e t a l.I s oGm e t r i cd o u b l eGN U R B S s y n c h r o n o u si n t e r p o l a t i o n a l g o r i t h mf o r f i v eGa x i sm a c h i n i n g[J].C o m p u t e r I n t eg r a t e dM a n u f a c t u rGi n g S y s t e m s,2015,21(6):1523G1528(i nC h i n e s e).[张㊀君,张立强,张守军,等.面向五轴加工的等距双N U R B S刀具路径同步插补方法[J].计算机集成制造系统,2015,21(6):1523G1528.][17]㊀HU Z e q i,Q I N X u n p e n g,WU R u i,e t a l.T e a c h i n gGp r o g r aGm i n g t e c h n i q u ef o rs p a t i a lc u r v eo f f i v eGa x i s N C m a c h i n i n g[J].C o m p u t e rI n t e g r a t e d M a n u f a c t u r i n g S y s t e m s,2016,22(12):2836G2844(i nC h i n e s e).[胡泽启,秦训鹏,吴㊀锐,等.五轴加工空间曲线示教编程技术[J].计算机集成制造系统,2016,22(12):2836G2844.]作者简介:李冬冬(1989-),男,河南新乡人,博士研究生,研究方向:刀具姿态与曲面的五轴精密加工技术,EGm a i l:1510289@t o n g j i.e d u.c n;张为民(1965-),男,上海人,教授,博士,博士生导师,研究方向:机械制造及其自动化;隋浩楠(1994-),男,吉林德惠人,硕士研究生,研究方向:高速进给系统的动态特性;金㊀希(1995-),女,江西鹰潭人,硕士研究生,研究方向:智能制造生产线的测量与闭环反馈;尚腾飞(1993-),男,河北邯郸人,硕士研究生,研究方向:智能制造过程仿真与应用开发;Jür g e nF l e i s c h e r(1961-),男,德国人,博士,卡尔斯鲁厄理工学院生产技术研究所教授,同济大学机械与能源工程学院特聘教授,同济大学客座教授,研究方向:工业4.0与智能生产系统科学.8111。

五轴后置处理转角选解优化及奇异区域处理方法的研究

五轴后置处理转角选解优化及奇异区域处理方法的研究余丹;闫光荣;范庆香;丁涛;徐翔宇【摘要】五轴后置处理是将CAM软件系统产生的刀位文件转换成数控机床加工程序的关键环节。

基于五轴后置处理过程中转角选解、优化以及奇异区域加工数据处理的问题,提出了一种集合转角选解、优化及奇异区域处理的方法,解决了因后置处理中选解不当引起的碰撞、旋转轴在相邻刀位之间摆幅过大以及在奇异区域旋转轴产生急速转动、非线性误差过大等问题。

该方法应用 C++语言开发了相应的后置处理系统,通过读取 CATIA 刀位文件,生成可执行数控加工程序,经Vericut仿真验证该算法可行。

%Post-processing is the key of the transformation from CL-Data of CAM system to NC program. Since the improper selection of rotation angle will leads to collision between cutter tool and work piece and dramatic change of rotary axis in adjacent cutter-location as well as rotary angle changes rapidly and non-linear error exceeds allowable limits in singular area. This paper proposed a method which integrates optimization of rotation angle and singular handling in five-axis post-processing. A post-processor was developed with C++ program language based on the method, which inputs the CL-Data of CATIA NC manufacturing module and outputs the NC program. The validity of the method is verified through Vericut simulation.【期刊名称】《图学学报》【年(卷),期】2016(037)005【总页数】6页(P614-619)【关键词】五轴数控加工;后置处理;选解优化;奇异区域处理【作者】余丹;闫光荣;范庆香;丁涛;徐翔宇【作者单位】北京航空航天大学机械工程及自动化学院,北京 100191;北京航空航天大学机械工程及自动化学院,北京 100191;北京航空航天大学机械工程及自动化学院,北京 100191;北京航空航天大学机械工程及自动化学院,北京 100191;北京航空航天大学机械工程及自动化学院,北京 100191【正文语种】中文【中图分类】V260.6五轴联动数控加工对于航空航天、汽车以及模具领域复杂且具有高精度加工要求的零件加工的应用越来越广泛。

五轴联动数控电加工技术相关问题

五轴联动数控电加工技术相关问题该文主要就五轴联动数控电加工技术进行探讨,分别从五轴五联动数控系统中的电火花成形加工技术、电解机械复合加工技术、低速走丝线切割加工技术等几个方面进行重点分析和详细探讨,希望对于今后的五轴联动数控电加工技术发展起到一定帮助作用。

1五轴五联动数控电火花成形加工技术四轴联动数控精密电火花成形机床能够满足对于复杂模具的高效精密加工问题,比如高温合金、钛合金材料带叶冠整体式涡轮盘类零件等,特别适用于在关键制造的发电设备、精密模具、航天航空等众多领域,对于提高数控技术发展具有重要作用,这里使用的则是从欧洲引进的一台FORM300四轴联动数控精密电火花成形机床。

其中,定位精度±5°的伺服控制回转工作台B轴则是从德国的一家HIRSCHMANN公司所引进,这样就能够进行相应的五轴联动精密数控电火花成形加工技术的研究工作就可以在形成的五轴五联动数控电火花成形加工机床上所进行相关的研究工作。

其中,该机床的主要性能参数和技术指标如下:(1)尺寸精度(mm):±0.002;(2)最佳表面粗糙度(μm):Ra0.2;(3)最大电极重量(kg):50;(4)最大工件尺寸(mm):1200×800×350;(5)X、Y、Z工作行程(mm):600×400×500。

在对于相应的精密复杂零部件的成形加工中,五轴五联动数控电火花成形加工机床能够表现出巨大的优势,能够体现出加工工具的优良效果,特别适用于航空、航天等精密复杂零部件的加工和处理,比如在航天航空领域的带冠整体涡轮盘、涡轮盘压气机转子、涡轮机匣、航空航天发动机涡轮盘等零件,对于相应的特殊材料的处理也具有比较好的效果,包括相应的低膨胀台金、合金结构钢、耐热合金、钛合金、铝合金等特殊材料的加工方面。

2五轴五联动数控电解机械复合加工技术在五轴五联动数控电解机械复合加工技术中,具有内喷功能的复合阴极则是所采用的具有旋转功能的工具,能够结合相应的机械磨削、电解加工以及数控方面的优势所在,其中,把复合镀或镶嵌有金刚砂在在复合阴极的表面进行一定的选择性处理,通过使用金刚砂能够起到一定的保证电解加工间隙作用,起到绝缘作用,还能起到刮除工件阳极钝化膜的作用。

五轴联动数控机床消除极点的方法

五轴联动数控机床消除极点的方法介绍五轴联动数控机床是一种高精度、高效率的机床,能够完成复杂的加工任务。

然而,由于五轴联动机床的结构特点和运动规律,极点问题是一个不可忽视的挑战。

本文将探讨消除这个问题的方法。

什么是极点问题在五轴联动数控机床中,极点问题是指五轴联动运动时,机械臂各个轴之间的运动冲突问题。

当机械臂运动到极点位置时,由于机械结构的限制,会导致运动过程中出现冲突、干涉和误差等问题,影响加工质量和精度。

极点问题的影响极点问题会导致以下影响: 1. 机械结构受力过大,容易造成机械系统疲劳和损坏。

2. 运动精度下降,加工质量难以保证。

3. 机床的寿命缩短,维修成本增加。

4. 生产效率下降,浪费时间和资源。

方法一:优化机械结构优化机械结构是解决极点问题的重要方法之一。

通过改进机床结构,减小零部件质量、减小惯性力矩、增加刚度,可以有效地消除极点问题。

优化机械结构的具体方法包括: - 降低惯性力矩:减小机械臂和其他运动部件的质量,降低运动过程中的惯性力矩,从而减小极点位置的运动冲突。

- 提高刚度:加大机械臂和框架的结构刚度,减少运动产生的变形,降低极点位置的运动冲突。

- 优化齿轮传动系统:采用高精度、低游隙的齿轮传动系统,减少传动误差,提高运动精度。

方法二:优化运动规划算法优化运动规划算法是解决极点问题的另一个关键步骤。

通过优化机床的轨迹规划算法,可以更加合理地规划机械臂的运动路径,避免极点位置的冲突。

优化运动规划算法的具体方法包括: 1. 采用合理的插补算法:选择适合机械臂运动的插补算法,如S型曲线插补算法,使得机械臂在运动过程中速度平稳变化,避免冲突问题。

2. 考虑机械臂的动力学特性:在运动规划过程中,考虑机械臂的动力学特性,如质量、惯性力矩等因素,避免运动过程中的冲突和干涉。

3. 引入工具路径偏移技术:通过工具路径偏移技术,在运动规划中引入一定的缓冲距离,使得机械臂在运动过程中保持一定的安全距离,避免极点位置的冲突。

精密复杂曲面零件多轴数控加工技术研究

精密复杂曲面零件多轴数控加工技术研究摘要:随着时代发展的推动,各行各业的发展与改革也在不断向前推进,在现代工业领域,多轴数控加工技术已经成为了该领域的标志性加工技术,在我国的运载工具、国防、能源、航空航天、动力等领域的关键零部件加工中,多轴数控加工技术均发挥着重要的作用。

而伴随着各个领域对于装备性能的要求在不断提升,精密复杂曲面零件随之产生,该零件本身具备性能指标要求苛刻、加工难度大等特点,关于精密复杂曲面零件的加工,已经从原有的形位精度要求,转变成为性能指标与形位并重的高性能加工要求,这种转变的产生,给传统精密复杂曲面零件技术的革新带来了契机。

本文将针对精密复杂曲面零件的多轴数控加工技术进行分析与研究。

关键词:精密复杂曲面零件;多轴数控加工;技术研究随着我国综合国力的增强以及科学技术水平的不断提升,我国的制造业领域也在不断发展和拓展,在这其中,一批精密复杂曲面零件不断涌现出来,例如,航空发动机的叶片和机匣、大型航空运载工具的天线罩以及精密壳体等都属于精密复杂曲面零件。

因为此类零件的超常规使役环境,在进行制造的过程中,主要制造要求就要以气动特性、透波、导流以及抗疲劳性等的性能指标为主。

而为了进一步满足相关性能指标的要求,该类软件的结构以及形状发展的愈发复杂,一般具有极端大尺度比以及薄壁悬挂等显著特点。

1多轴数控加工的相关概述数控加工的过程是经过模型曲面上的加工路径直接进行驱动的,所以,高效的加工路径设计方法是保证零件表面形成精度以及加工效率提升的关键所在。

但是,传统的路径规划方法具有拘泥于几何层面进行离散调整以及逐点进行路径设计的特点,这种特点的具备从切割特性层面以及运动学角度考虑,能够将加工路径拓扑成几何形状的方法较少,无法将曲面几何的物理特性进行兼顾,也难以实现关于路径的整体性调控,十分不利于加工生产工作的进行。

在进行复杂曲面的数控加工过程中,运动规划也是非常重要的,特别是在复杂曲面零件的高精度高速加工过程中,关于适应性进给率定制加工技术的使用,是保证加工效率、保证加工精度的有效措施[1]。

五轴加工奇异问题及其处理方法

p a r a l l e l i n g wi t h o r a p p r o a c h e s o n e o f t h e r o t a t i o n s ( i . e .t h e s i n g u l a r a x i s ) . T h u s ,a g e o me t r i c a l s i n g u l a r i —

( 1 . S i n o — Ge r ma n C o l l e g e , T o n g j i Un i v e r s i t y ,S h a n g h a i 2 0 0 0 9 2,C h i n a ; 2 . T o n  ̄i — S MT C L R e s e a r c h I n s t i t u ・

文章 编 号 : 1 0 0 1 — 2 2 6 5 ( 2 0 1 3 ) 0 6— 0 0 3 7—0 3

五轴 加 工 奇 异 问题 及 其 处 理 方 法

李 显 双 , 樊 留群 , 齐党 进 。

( 1 . 同济大 学 中德 学 院 , 上 海 2 0 0 0 9 2 ; 2 . 同济大 学 沈 阳机床研 究院 , 上 海 2 0 1 8 0 4 ) 摘要 : 在 五轴 机床 加 工 中 , 当刀轴 矢量 接近 或 平行 于某 一旋 转轴 ( 即奇异轴 ) 而产 生奇异 问题 , 文章 在 分析 奇 异 问题 及 其产 生 原 因的基 础上 , 提 出一 种奇 异域检 测 的 几何 方 法 。这 种 方法 可 以根 据 始末 位 置 刀轴 矢量在 未经插 补 的情 况 下 , 提 前 检 测 出刀轴 是 否 经过 奇 异 域及 其 类型 , 然 后针 对每 种 类 型 指 定一 种相 应 的插 补算 法 , 并且 通过 仿 真 实验 。仿 真 结果表 明该 算 法能 够有 效检 测 出加 工 中会 出现 的 奇异 问题 并 改善 加 工精度 。 关键 词 : 五轴 机床 ; 奇 异域 ; 插 补算 法

S试件加工中奇异点优化算法的研究

**国家科技重大专项(编号:2018ZX04011001)收稿日期:2018年9月1研究背景S 试件由中航工业成都飞机工业(集团)有限责任公司自主研发,是用于检验五轴数控机床的几何精度、定位精度、综合加工效率、综合表面加工质量、整机振动及颤振等一系列参数的典型试件[1],目前已在国内多家机床企业的生产中得到了验证,成为了一种新型的机床精度检测工具。

五轴联动加工过程中,由于机床旋转轴运动的影响,导致各轴线性插补的合成运动使实际刀位运动偏离编程直线,这种误差就是非线性误差[2]。

而在机床运动过程中的某些特殊位置,旋转轴将产生剧烈的运动,会产生过大的非线性误差,导致零件表面过切甚至毁坏零件,这些特殊位置就是奇异点。

Affouard 等[3]提出采用修正刀具轨迹的方法使刀具避开奇异区域,但是算法复杂,计算代价较大,且无法满足某些零件的加工需求。

杜娟等[4]针对复杂曲面环形刀五轴数控加工中的局部干涉问题,提出了一种基于曲率匹配及网格点的干涉处理技术。

She 等[5]提出了一种基于雅可比矩阵的奇异区域检测与处理算法,针对奇异区域刀位点进行C 角优化,并对不满足非线性误差要求的插值刀位点进行递归线性插值处理,但对于非线性误差较大的奇异区域,其递归的层次较高,计算复杂。

于孝水等[6]提出使用冗余轴解决五轴加工中的奇异点问题,然而要求机床多一根冗余轴,机床要具有A 、B 、C 三个转动轴,机床结构过于复杂,且应用范围有限。

李显双等[7]提出了一种奇异域检测的几何方法,对不同域的刀轴矢量使用不同的插补算法,但该算法流程较为复杂。

笔者以S 试件五轴加工过程中奇异点产生原因进行分析,提出在奇异点处进行线性插值以控制C 轴回转角度的方式优化奇异点处加工过切问题的方法。

2五轴加工中奇异点现象分析S 试件由两个S 形直纹面构成,要求在加工两侧直纹面时,使用刀具侧刃通过五轴联动方式进行加工。

S 试件刀具路径如图1所示,刀具路径光顺,不存在刀轴剧烈变化的点。

复杂曲面零件数控加工的关键问题——解读《复杂曲面零件五轴数控加工理论与技术》

1五轴数控加工简介复杂曲面零件作为数字化制造的主要研究对象之一,在航空、航天、能源和国防等领域中有着广泛的应用,其制造水平代表着一个国家制造业的核心竞争力。

复杂曲面零件往往具有形状和结构复杂、质量要求高等难点,是五轴数控加工的典型研究对象。

当前,复杂曲面零件主要包括轮盘类零件、航空结构件以及火箭贮箱壁板等,如图1所示。

轮盘类零件是发动机完成对气体的压缩和膨胀的关键部件,主要包括整体叶盘类零件和叶片类零件。

整体叶盘类零件的叶展长、叶片薄且扭曲度大,叶片间的通道深且窄,开敞性差,零件材料多为钛合金、高温合金等难加工材料,因此零件加工制造困难。

叶片是一种特殊的零件,数量多、形状复杂、要求高、加工难度大且故障多发,一图1复杂曲面零件直以来都是各发动机厂生产的关键。

航空整体结构件由整块大型毛坯直接加工而成,在刚度、抗疲劳强度以及各种失稳临界值等方面均比铆接结构胜出一筹,但由于其具有尺寸大、材料去除率大、结构复杂、刚性差等缺点,因此加工后会产生弯扭组合等加工变形。

随着新一代大型运载火箭设计要求的提高,为保证火箭的可靠性,并减轻结构质量,提高有效载荷,对火箭贮箱壁板网格壁厚精度和根部圆弧过渡尺寸都提出了更严格的要求。

五轴数控铣削加工具有高可达性、高效率和高精度等优势,是加工大型与异型复杂零件的重要手段。

五轴数控机床在3个平动轴的基础上增加了2个转动轴,不但可以使刀具相对于工件的位置任意可控,而且刀具轴线相对于工件的方向也在一定的范围内任意可控。

五轴数控加工的主要优势包括:①提高刀具可达性。

通过改变刀具方向可以提高刀具可达性,实现叶轮、叶片和螺旋桨等复杂曲面零件的数控加工。

②缩短刀具悬伸长度。

通过选择合理刀具方向可以在避开干涉的同时使用更短的刀具,提高铣削系统的刚度,改善数控加工中的动态特性,提高加工效率和加工质量。

③可用高效加工刀具。

通过调整刀轴方向能够更好地匹配刀具与工件曲面,增加有效切宽,实现零件的高效加工。

五轴加工奇异区域内的刀具路径优化_王峰

2.1 奇异点和奇异区域 由图 1 可知,当 α=0 时,刀轴与转台台面垂直,

C 角取任何值刀轴方向都不会改变,造成自由度丢 失。根据式(2)~(3)也可以看到,α=0 时,刀具方向 矢 量 为 (0,0,1), 此时 γ = arctan(0 / 0) , 无 解 ,在 Matlab 中规定为 0。对于 AC 双转台机床,刀轴方 向为(0,0,1) 的点就是奇异点。尽管在反运动学变换 过程中修正了 C 角的取值,但是如果刀具经过奇异 点附近即奇异区域时, Δγ 仍然很大,甚至可能达 到 π 。刀具进入奇异区域后,越接近奇异点,C 角 变化越剧烈,由此产生的非线性误差越显著,对工 件和刀具可能造成的损害也越大。需指出的是,刀 具经过奇异区域并不一定会经过奇异点,而经过奇 异点就一定是经过了奇异区域。

(1. 中国科学院研究生院 北京 100039; 2. 中国科学院沈阳计算技术研究所高档数控国家工程研究中心 沈阳 110168)

摘要:针对五轴加工在奇异区域内由于旋转轴运动的剧烈变化导致非线性误差过大并对工件、刀具和机床部件造成损害等问 题,给出一种奇异区域内加工路径的优化方法。以 AC 双转台五轴联动数控机床为研究对象,在反向运动学变化中根据正弦、 余弦三角函数的周期性对 C 轴转角进行初次优化;按照加工是否通过奇异点两种情况,采用设定奇异点处的 C 角值或者修改 奇异点附近的刀轴方向两种方法,进一步降低 C 轴过大转角;以当前加工区间的非线性误差是否超过允许值为判断条件,对 仍然不满足精度要求的区间进行递归插值处理。仿真试验和实际加工结果表明,与单纯采用线性插值方法相比,该方法在提 高奇异区域内加工精度的同时,有效减少新插入点的数量,从而尽量降低加工速度的损失。 关键词:五轴加工 奇异区域 刀具路径优化 运动控制 中图分类号:TP391

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五 轴 数 控 加 工 奇 异 点 问题 研究 0 1 2 年第 5 期 王 浏宁 : 2

·1 2 3·

刀心点轨迹严重偏离理论编程直线而产生过切 。 1. 2 产 生 原 因 分析 简化计算 模 型 如 图 3 所 示 。 假 定 O A1 = [ i j 1, 1, ] 、 [ , , ] 。 均 为 空 间 单 位 矢 量 为 便 于 分 k O A2 = i 1 2 j 2 k 2 。 由图 3 令k 小于零时有类似的分析 ) 析, 0、 k 0( 1> 2>

第 5期( 总第 1 7 4期) 2 0 1 2年1 0月

机 械 工 程 与 自 动 化 ME CHAN I C A L E NG I N E E R I NG & AUT OMA T I ON

N o . 5 O c t .

( ) 文章编号 : 1 6 7 2 4 1 3 2 0 1 2 0 5 1 2 2 3 -6 -0 -0

1 奇异点分析 1. 1 奇 异现 象 图 1 为一螺旋面在 W 7 4 CH 机床上加工的仿真结 果。W 机床是 双 并且两转动 7 4 CH A -C 转 台 机 床 , 轴的中心不重合 。 从 图 1 中 可 以 看 出 , 当加工到螺旋 为 了 得 到 较 大 的 行 宽, 刀轴近似与 C 面的最顶端 时 , 转动轴平行 , 导致后置时 C 角 产 生 突 变 而 产 生 严 重 的 过切 。 奇异点 附 近 的 刀 位 点 数 据 见 表 1, 相应的后置 后置处理前后各轴的变化曲线见图 2。 G 代码见表 2,

i

-0. 0 0 3 8 8 0 1 -0. 0 0 3 7 6 7 1 -0. 0 0 3 6 4 4 1 -0. 0 0 3 5 1 1 1 -0. 0 0 3 3 6 9 0 -0. 0 0 3 2 1 8 0

kቤተ መጻሕፍቲ ባይዱ

0. 9 9 9 8 9 2 6 0. 9 9 9 9 5 2 5 0. 9 9 9 9 8 6 1 0. 9 9 9 9 9 2 8 0. 9 9 9 9 7 1 6 0. 9 9 9 9 2 2 2

mm

j

0. 0 1 4 1 3 4 0 0. 0 0 8 9 9 1 4 0. 0 0 3 7 9 7 8 -0. 0 0 1 4 4 8 5 -0. 0 0 6 7 3 5 2 -0. 0 1 2 0 5 2 7

x

1 3 9. 0 0 2 1 1 3 8. 9 6 7 9 1 3 8. 9 3 4 0 1 3 8. 9 0 0 0 1 3 8. 8 6 6 3 1 3 8. 8 3 2 5

五轴数控加工奇异点问题研究

王 浏宁

( ) 北京航空航天大学 , 北京 1 0 0 1 9 1 摘要 : 研究了五轴数控加工奇异点问题 , 分析了奇异现象及产生的原因 。 在对前人工作分析的基础 上 , 提 出 了在刀轨规划时避免奇异现象的方法 。 该方法通过监测刀轴与旋转轴的夹角 , 找出产生奇异的刀位点 , 并 以 上一刀位点对当前刀位点进行优化 。 结果显示机床各运动轴能平缓通过奇异区域 , 证明该方法切实可行 。 关键词 : 奇异点 ; 五轴 ; 数控加工 中图分类号 :T G 6 5 9 文献标识码 :A

更好的加工质量 , 但也增加了刀轨规划的复杂性和后 置处理的难度 , 以及更高的投资费用 , 并且带来了新的 — — 非线性误差 。 非线性误差是由于机床旋转运 问题 — 动的影响 , 导致各轴 线 性 插 补 的 合 成 运 动 使 实 际 刀 位

4] 。 而在机床的反解运动中对于某 运动偏离编程直线 [ 些特殊位置 , 旋转轴将产生剧烈的运动 ( 短时间内旋转

0 引言 五轴数控加工相对于三轴加工多了两个旋转自由 度, 可使刀 轴 方 向 任 意 , 目前已得到越来越广泛的应 用, 特别是在高精的 复 杂 曲 面 加 工 中 具 有 不 可 替 代 的 优势 。 近几年来 , 国内 外 学 者 在 各 方 面 进 行 了 深 入 的

[] 研究 。T a k e u c h i a n d W a t a n a b e1 提 出 了 线 性 化 及 进 给率的控制准则, 并对主轴速度的控制做了研究; L e e a n d [] [ ] 3 等人 S h e2 讨论了不同机床的正解和反解运动学; B o h e z 则对不同机床的运动链设计做了深入探讨。 虽然五轴加工有 许 多 优 势 , 如较高的生产效率和

) , 它将产生过 大 的 非 线 性 误 差 甚 至 毁 坏 零 件 , 这 1 8 0 ° 就是常说的奇异点问题 。 本文将在前人研究的基础上 分析奇异点产生的原因 , 并提出相应的解决方法 。

表 1 奇异点附近的刀位点数据

刀位点 1 2 3 4 5 6

图 1 奇异刀轨仿真

y

3 9. 2 4 9 1 3 8. 7 3 3 4 3 8. 2 1 7 9 3 7. 7 0 2 7 3 7. 1 8 7 9 3 6. 6 7 3 3

z

1 8. 0 2 5 8 1 7. 9 8 0 5 1 7. 9 3 2 3 1 7. 8 8 0 9 1 7. 8 2 6 7 1 7. 7 6 9 5

而机 从图 2 可知刀心 点 各 坐 标 值 变 化 均 匀 连 续 ,

; 修回日期 :2 收稿日期 :2 0 1 2 3 1 0 1 2 6 0 -0 -2 -0 -1

床 C 轴、 导致 X 轴和 Y 轴 却 在 奇 异 点 附 近 发 生 突 变 ,

, 男 , 福建三明人 , 在读硕士研究生 , 研究方向 : 数控加工与仿真 。 作者简介 : 王浏宁 ( 1 9 8 9 -)