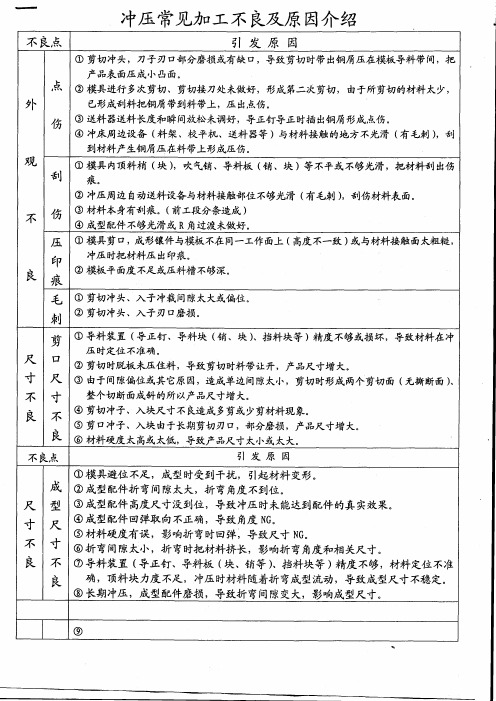

冲压常见不良的分析

冲压件常见不良现象及造成原因

冲压件常见不良现象及造成原因冲压件是一种常见的金属加工方法,因其高效、精确和经济的特点,被广泛应用于各个行业。

然而,在冲压过程中,常常会出现一些不良现象,这些不良现象会对产品的质量和性能产生负面影响。

下面是一些冲压件常见的不良现象及其可能的原因。

1.偏斜或歪曲:冲压件的形状和尺寸与设计要求不符,主要可能是由于锻模和冲压过程中的不正确操作所导致。

例如,锻模安装不正确或过程中应用的压力不均匀,都可能导致冲压件偏斜或歪曲。

2.皱褶或折痕:表面上形成的凹痕或皱纹,通常是由于材料在压力过程中发生挤压和扭曲而导致的。

这可能是由于材料的选择不当(例如,强度或硬度不足),或者在冲压过程中应用的压力不足引起的。

3.裂纹或断裂:冲压件在冲压过程中出现的裂纹或断裂,通常是由于材料强度不足、锻模设计不合理或操作错误导致的。

材料的强度不足可能是由于选择了与设计要求不符的材料或在冲压过程中未应用足够的压力导致的。

4.毛刺:在冲压过程中,可能会出现材料边缘上突出的毛刺。

这主要是由于材料在冲压过程中没有完全剪断或未正确处理边缘而造成的。

5.偏离位置:冲压件的孔洞或凹槽与设计要求不符的情况,有时是由于工艺参数设置不正确、锻模磨损或锻模安装不正确等原因引起的。

6.背面破碎:在一些形状复杂的冲压件上,背后可能会出现破碎或异形,这主要是由于材料在冲压过程中受到过度挤压或材料太脆而发生的。

以上是一些常见的冲压件不良现象及其可能的原因。

为了减少这些不良现象的出现,可以采取一些措施,如合理设计锻模、选择合适的材料、正确操作工艺参数等。

同时,定期维护和检查冲压设备和锻模,对材料进行合适的处理和退火,也有助于提高冲压件的质量和性能。

冲压加工不良及对策

冲压加工不良及对策

冲压加工不良及对策通常涉及到多个方面,包括材料问题、设备问题、模具设计和制造问题,以及操作人员的技术水平等。

以下是一些常见的冲压加工问题及其可能的对策:

1.材料问题:如果使用的材料不符合要求,可能会导

致冲压件质量不稳定。

对策包括确保材料的质量和

规格符合产品设计要求,以及进行适当的材料预处

理。

2.模具设计和制造问题:模具设计不当或制造精度不

够,都会影响冲压件的质量。

对策包括优化模具设

计,确保模具的精确制造和定期维护。

3.设备问题:设备的不稳定性或精度不足会影响冲压

效果。

对策包括定期维护和校准冲压设备,确保其

稳定性和精度。

4.操作技术问题:操作人员的技术水平不足也会影响

产品质量。

对策包括提供专业培训,确保操作人员

掌握必要的技能和知识。

5.环境因素:环境温度、湿度等因素也可能影响冲压

件的质量。

对策包括控制生产环境,确保稳定的工

作条件。

每个具体的冲压加工问题都需要根据实际情况进行详细分析,采取相应的解决措施。

在处理这些问题时,通常需要跨部门合作,综合考虑不同因素的影响。

冲压加工不良及对策 -回复

冲压加工不良及对策-回复【冲压加工不良及对策】一、引言冲压加工是一种常见的金属加工方式,广泛应用于制造业各个领域。

然而,由于材料、工艺、设备等多种因素的影响,冲压加工过程中会出现一些不良现象,如产品尺寸偏差、变形、表面缺陷等。

本文将以此为主题,深入探讨冲压加工不良的原因和对策,旨在提高冲压加工的质量和效率。

二、冲压加工不良原因的分析1. 材料问题:冲压加工一般使用金属材料,而材料的性能直接影响冲压过程中的变形和表面质量。

材料的硬度、韧性、延展性等因素都可能导致不良现象的发生。

2. 工艺问题:冲压加工是一个复杂的工艺过程,各个工序的参数设置和操作方式都会影响最终产品的质量。

例如,冲模的设计和精度、油压和冲击频率的控制等都是可能引起不良的关键因素。

3. 设备问题:冲压加工过程中使用的设备也可能出现问题,例如机床的刚度和精度、模具的磨损程度等都会直接影响产品的质量。

三、冲压加工不良的常见现象及对策1. 尺寸偏差尺寸偏差是冲压加工中常见的问题,主要由以下原因引起:(1) 材料的厚度不均匀会导致产品尺寸偏差,对策是加强材料的质量控制,确保材料的均匀性。

(2) 模具设计不合理,模具对产品的定位和夹紧力不足,造成尺寸偏差。

解决方法是优化模具设计,确保夹紧力均匀且足够。

(3) 冲压压力和速度控制不当,造成产品尺寸偏差。

解决方法是调整冲压过程中的参数,确保冲程稳定、压力均匀。

2. 变形冲压加工中的变形问题主要有以下几个方面原因:(1) 材料韧性不足,容易发生弹性变形。

对策是选择合适的材料,并根据不同产品的要求进行预处理,增加材料的韧性。

(2) 模具的刚度不足或设计不合理,容易导致变形。

解决方法是对模具进行优化设计,增加刚度和稳定性。

(3) 冲压过程中的应力分布不均匀会导致变形,解决方法是在冲模和产品之间加入合适的辅助材料,平衡应力分布。

3. 表面缺陷表面缺陷是冲压加工中影响产品质量的重要因素,常见的表面缺陷有划痕、气孔、崩边等。

冲压常见不良的分析

一.衝壓加工不良異常處理說明

衝床加工的种類:

沖 床 加 工 法 生 使 塑 材 性 料 變 產 形 斷 使 分 材 离 料 剪

壓 縮 加 工 端 擠 壓 壓 其 壓 制 印 花 他

成 形 加 工 圓 凸 孔 捲 頸 其 緣 張 凸 緣 縮 他 緣

抽 制 加 工 一 抻 引 其 般 展 縮 他 抽 成 制 形

彎 曲 加 工 一 捲 扭 其 般 邊 曲 他 彎 曲

衝 剪 加 工 剪 下 衝 衝 分 修 整 其 斷 料 孔 口 斷 邊 緣 他

一.衝壓加工不良異常處理說明

1 衝壓作業中異常處理指南: 1.1毛邊: 原因: a.模具刃口,衝頭損耗; b.模具間隙過大; c.模具跑單邊; 改善措施:研磨刀口,更換衝頭,重新配模具間隙和調整模具。

一.衝壓加工不良異常處理說明

2壓傷:

原因:模具內的鐵屑和廢料沒有完全清除掉,導致壓傷; 改善措施:a.安裝自動風槍清除掉鐵屑和模具內廢料; b.跳廢料之模具做修改。

3刮傷: 原因:作業時產品刮到模具定位或其它地方造成刮傷; 改善措施:a.模具定位做修改或降低; b.教育作業人員作業時輕拿輕放;

4變形:

原因:a.作業動作不規範,碰撞到其它物体; b.模具脫料不順; 改善措施:a.教育作業員嚴格按照SOP進行作業; b.脫料不良之模具作修改。

一.衝壓加工不良異常處理說明

5鉚合不良: 原因:鉚合與被鉚合作不對位,造成鉚合不良 改善措施:在做鉚合工程時,確定鉚合與被鉚合件對齊后再進行生產 6角度不良: 原因:a.模具本身存在問題; b.素材材質過硬; c.衝床速度過快; 改善措施:a.修改模具; b.更換材質硬度在規定範圍內素材; c.調整恰當的衝床速度。 7尺寸偏差: 原因:模具定位有間隙; 改善措施:調整模具定位。

冲压常见不良分析

在生产过程中,发现冲压件存在 多种不良现象,严重影响产品质 量和生产效率。

不良现象描述

毛刺

冲压件边缘存在毛刺,不仅影响外观,还可能导 致装配问题。

变形

部分冲压件出现变形现象,无法满足设计要求和 装配精度。

裂纹

在冲压件表面或边缘发现裂纹,严重影响产品强 度和安全性。

原因分析

模具磨损

01

长时间使用导致模具磨损严重,使得冲压件精度降低,毛刺增

推动绿色冲压技术发展

随着环保意识的提高,未来可 以研究如何减少冲压过程中的 能源消耗和废弃物排放,推动 绿色冲压技术的发展。

THANK YOU

感谢聆听

通过调整冲压工艺参数,如冲压 速度、压力、温度等,提高冲压

件的成形质量和生产效率。

润滑剂选用

选用合适的润滑剂,减少冲压过 程中的摩擦和磨损,提高模具寿

命和冲压件表面质量。

废料处理

对冲压过程中产生的废料进行及 时处理,避免废料堆积影响生产

效率和产品质量。

设备维护与保养

设备日常检查

定期对冲压设备进行检查,确保设备处于良好状态,及时发现并 处理潜在问题。

不良现象原因分析

针对每种不良现象,本文深入分析了其产生的原因,包括 材料性能、冲压工艺、模具设计和设备状态等多个方面。

预防措施和解决方案

针对不同原因造成的不良现象,本文提出了相应的预防措 施和解决方案,包括优化冲压工艺、改进模具设计、提高 材料质量和加强设备维护等。

未来研究方向展望

深入研究材料性能对冲压 质量的影响

设备维护保养

按照设备使用说明书的要求,对设备进行定期的维护保养,延长设 备使用寿命,提高设备运行稳定性。

设备更新改造

冲压常见缺陷及其原因

冲压常见缺陷及其原因冲压是一种常用的金属成型工艺,主要通过应用压力将金属板材在冲床上定型成所需形状的零件。

然而,在冲压过程中,有时会出现一些常见的缺陷,这些缺陷可能对零件质量和使用性能产生不利影响。

下面将介绍几种常见的冲压缺陷及其原因。

1. 材料断裂:冲压过程中,金属材料可能会发生断裂现象,表现为在零件的边缘或表面出现裂纹或断裂。

这可能是因为金属材料本身存在缺陷,如夹杂物或非金属夹杂物引起的断裂;也有可能是由于冲床操作不当或冲压速度过快,造成金属材料的局部应力过大而发生断裂。

2. 破口:破口是冲压过程中经常出现的一种缺陷,表现为在零件的边缘或表面出现撕裂的现象。

破口的原因可以是冲床的结构或冲头的设计存在缺陷,不足以适应所需的冲压力度;也可能是由于金属板材的硬度过高或板材表面的润滑不足,造成在冲压时金属板材发生撕裂或断开。

3. 塑性变形不均匀:冲压过程中,金属材料往往需要经历大变形,而有时塑性变形不均匀会导致零件整体的不均匀或不完整。

此现象通常是由于冲床操作不当或冲床的结构不适合所需冲压工艺,造成金属材料在冲压中受到不均匀的力,并导致塑性变形不均匀。

4. 折皱:折皱是指在冲压过程中金属材料出现皱褶的现象,通常出现在零件的边缘或弯曲部位。

这可能是由于冲床操作不当,造成材料受到过多的挤压或应力集中,导致金属材料发生局部折叠。

此外,折皱也可能是由于金属板材的厚度不均匀或表面存在缺陷,造成冲床无法均匀施加力度而引起的。

5. 毛刺:毛刺是指在冲压过程中,金属材料边缘或孔洞周围出现的突起或细小的金属残留物。

毛刺的原因可以是冲床刀口不锋利,导致金属材料在冲压过程中无法完全切割断裂;也可能是由于金属材料的硬度过高或表面润滑不足,使得金属材料在冲压时产生了较大的变形。

综上所述,冲压过程中常见的缺陷如材料断裂、破口、塑性变形不均匀、折皱和毛刺,其原因可以归结为材料本身的质量问题、冲床操作不当、冲床结构不适合所需工艺以及金属材料的硬度或表面润滑不足等因素。

冲压件不良现象介绍

冲压件不良现象介绍冲压件是指在冲压过程中利用模具对金属板材进行塑性变形而制成的产品。

冲压件被广泛应用于汽车、电子、家电等领域,具有成本低、生产效率高、工艺复杂等优点。

然而,在冲压过程中,可能会出现一些不良现象,本文将对冲压件的不良现象进行介绍。

1.缺陷:冲压件上会出现各种凹坑、裂纹、漏涂、皱纹等缺陷。

这些缺陷可能由于模具质量不好、机器故障、操作失误等原因引起。

这些缺陷会影响产品的外观质量和性能。

2.偏差:冲压件的尺寸和形状可能与设计要求不符。

偏差可能由于模具磨损、机器调整不当、材料变形等原因引起。

尺寸和形状的偏差会影响产品的装配性能和使用寿命。

3.皮裂:冲压件表面可能会出现裂纹。

这种现象通常由于模具设计不合理、材料质量不好、冲压过程温度控制不当等原因引起。

表面裂纹会降低产品的强度和耐腐蚀性能。

4.变形:冲压过程中,材料会发生塑性变形。

如果变形不受控制,冲压件可能会失去原有的形状和尺寸。

变形可能由于材料力学性能不稳定、变形温度不适宜、模具结构不合理等原因引起。

5.脱底:冲压过程中,冲孔部分的材料可能会脱离基底。

脱底可能由于冲压力度太大、材料与模具之间磨擦力过大等原因引起。

脱底会导致冲压件的几何形状不准确和强度下降。

6.金属流动不良:在冲压过程中,金属板材会发生流动,填充模具中的空腔。

如果金属流动不良,可能会导致冲压件的表面粗糙、尺寸不准确等问题。

金属流动不良可能由于模具表面摩擦力大、材料温度不稳定等原因引起。

除了上述不良现象外,还有一些其他不良现象,如冲头磨损、起皱、毛刺等。

在实际生产中,工艺工人通过调整机器参数、加工模具、优化工艺过程等方法,努力避免和减少冲压件的不良现象。

此外,质检部门也会对冲压件进行严格的检验,确保产品质量符合要求。

冲压件的不良现象分析和解决是冲压生产中一个重要的环节,对于提高冲压件的质量和效率具有重要意义。

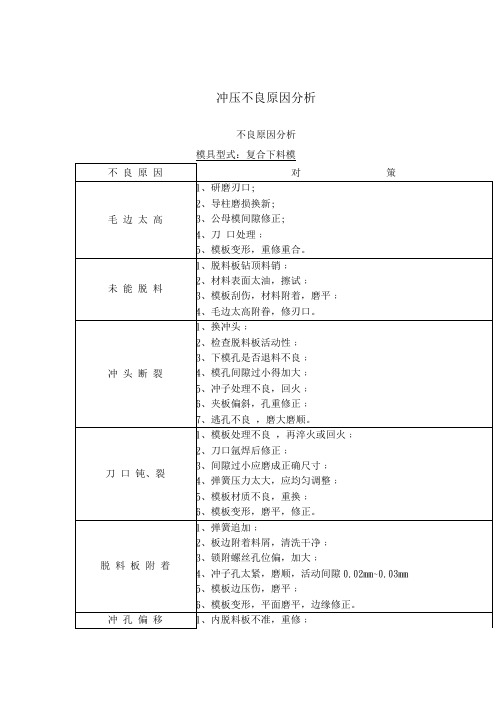

冲压各种不良原因分析(全集)

2、板边附着料屑,清洗干净﹔

3、锁附螺丝孔位偏,加大﹔

4、冲子孔太紧,磨顺,活动间隙0.02mm~0.03mm

5、模板边压伤,磨平﹔

6、模板变形,平面磨平,边缘修正。

冲孔偏移

1、内脱料板不准,重修﹔

2、冲头长度得超出母模面,否则不准﹔

3、公母模不准影响,重合公母模﹔

4、夹板、内脱料偏斜过大,修正夹板﹔

2、折弯角卡住,把两用销升高﹔

3、滑块挡住,将滑块倒斜度﹔

4、架模不正,重架对准送料平行﹔

5、顶料太高,研短顶料﹔

6、顶料不平均,追加顶料销。

3、模板不平,重研磨模模板平面﹔

4、顶杆不平,重研顶杆等高﹔

5、排气孔不顺,铣沟十字槽,气孔钻大﹔

抽引料附着

1、油太多,擦干,清洗﹔

2、抽引太深,调整闭模高﹔

3、内脱配太紧密,间隙放大,钻排气孔﹔

4、气压太强,减弱气压吨数。

抽引断裂

1、R角不顺,重倒角,打滑﹔

2、气压顶太强,减弱气压吨数﹔

3、抽引太快,减慢冲床速度﹔

3、下模孔是否退料不良﹔

4、模孔间隙过小得加大﹔

5、冲子处理不良,回火﹔

6、夹板偏斜,孔重修正﹔

7、逃孔不良,磨大磨顺。

刀口钝、裂

1、模板处理不良,再淬火或回火﹔

2、刀口氩焊后修正﹔

3、间隙过小应磨成正确尺寸﹔

4、弹簧压力太大,应均匀调整﹔

5、模板材质不良,重换﹔

6、模板变形,磨平,修正。

脱料板附着

2、冲制素材材质不同,母模刀口R小﹔

3、公模边磨压线(如:右图,尺寸选取视料厚)﹔

4、公模刀口面外,磨斜度逃料﹔

5、两次成型﹔

6、强化脱料板﹔

冲压工艺常见缺陷及处理方法

冲压工艺常见缺陷及处理方法

冲压工艺是一种常用于金属材料成形的制造工艺,但在实际应用中可能会出现一些缺陷。

以下是冲压工艺常见的缺陷及处理方法:

1.拉伸裂纹:

•缺陷表现:板材在冲压过程中发生拉伸,可能导致裂纹。

•处理方法:选择合适的金属材料、调整工艺参数、加强润滑、优化模具设计,以减轻拉伸应力。

2.皱褶:

•缺陷表现:板材在冲压过程中出现皱褶,影响外观和尺寸精度。

•处理方法:优化模具结构,增加板材的局部支撑,提高冲床的稳定性,确保合适的润滑和温度。

3.卷曲:

•缺陷表现:板材在冲压后出现弯曲或卷曲。

•处理方法:优化模具设计,确保均匀的材料流动,调整冲床参数以减小内应力,选择适当的材料。

4.压痕和凹陷:

•缺陷表现:板材表面出现压痕或凹陷。

•处理方法:调整模具设计,增加衬套,提高板材表面硬度,优化冲床的行程和速度。

5.裂纹:

•缺陷表现:板材或零件表面出现裂纹。

•处理方法:选择合适的金属材料,调整冲床参数,提高板材的温度,增加润滑。

6.不足填充:

•缺陷表现:冲压过程中,模具无法完全填充。

•处理方法:优化模具设计,调整冲床参数,确保材料的均匀流动,可能需要使用辅助工具如气垫。

7.歪斜:

•缺陷表现:冲压后的零件形状不符合设计,发生歪斜。

•处理方法:调整冲床和模具的对中,确保模具的刚性,适当控制冲床的速度和行程。

对于具体的缺陷,处理方法需要综合考虑材料特性、模具设计、工艺参数等因素。

通常在生产实践中,会通过反复试验和调整,逐步优化冲压工艺,降低缺陷的发生率。

冲压过程中容易产生的各种缺陷分析及预防措施

冲压过程中容易产生的各种缺陷分析及预防措施冲压工艺是一种应用较广泛的金属成形方法,但在冲压的过程中容易产生一些缺陷,如裂纹、皱纹、折叠、划痕等。

这些缺陷会影响产品的质量和性能,因此在进行冲压加工时需要进行缺陷分析并采取相应的预防措施。

首先来分析一下冲压过程中容易产生的缺陷:1.裂纹:裂纹是冲压过程中最常见的缺陷之一,一般分为冷裂纹和热裂纹两种。

冷裂纹主要由于材料的应力超过了其耐受能力而导致,而热裂纹主要由于材料的晶界处发生变形而引起。

裂纹对产品的强度和密封性有很大的影响,因此很重要。

2.皱纹:皱纹主要是由于冲压过程中产生的局部压缩应力过大造成的。

一般来说,皱纹在冲压过程中主要出现在材料的弯曲区域或曲率半径较小的地方。

皱纹会降低产品的外观质量和尺寸精度。

3.折叠:折叠是指冲压过程中材料无法完全展开而形成的一种折叠状态。

一般主要出现在空隙过小或者冲头设计不合理的情况下。

折叠会导致产品尺寸不准确,甚至无法正常装配。

4.划痕:划痕是冲压过程中金属表面因与模具接触而产生的一种线状缺陷。

一般情况下,划痕可能是由于材料硬度过高或冲头与模具间的间隙过小造成的。

划痕会降低产品的美观度和表面质量。

针对以上分析,我们可以采取以下预防措施来降低这些缺陷的产生:1.控制冲压力度和速度:合理调整冲压机的压力和速度,以避免过大的冲击力和压力造成的裂纹和皱纹等缺陷。

2.优化模具设计:合理选择冲头和模具的形状和尺寸,确保冲压材料能够充分展开,避免折叠和划痕的产生。

3.合理控制冷却速度:加工完的金属件需要适当的冷却处理,以避免冷却速度过快引起的热裂纹缺陷。

4.润滑剂的应用:在冲压过程中使用合适的润滑剂可以减少摩擦力,降低划痕和皱纹的产生。

5.选择合适的材料:根据产品的使用环境和要求选择适合的材料,并在材料内部进行热处理以提高其抗裂性能。

6.控制冲压过程的温度和湿度:适当的温度和湿度可以降低材料的变形能力,减少裂纹和皱纹的产生。

总之,冲压过程中的各种缺陷对产品的质量和性能具有重要影响,因此在进行冲压加工时需要综合考虑材料、工艺和设备等因素,进行缺陷分析并采取相应的预防措施,以提高产品的质量和工艺稳定性。

冲压常见不良分析

冲压常见不良分析冲压是指在冲压机上利用模具对金属材料进行塑性变形加工的一种工艺。

冲压工艺具有高效、高质、高产的特点,广泛应用于汽车、电子、家电、航空航天等行业。

然而,在实际生产中,由于各种原因,冲压过程中常会出现不良问题。

下面将对冲压常见的不良分析进行详述。

1.断杆断杆是指在冲压过程中材料发生断裂而导致工件出现中断。

常见的原因包括材料强度不足、模具设计不合理、上模和下模不对中、模具磨损严重等。

解决方法包括选用合适的材料、优化模具设计、正确调整上下模位置、及时更换损坏的模具等。

2.起皱起皱是指在冲压过程中工件出现皱纹或褶皱。

常见原因包括上下模不对中、材料过度拉伸、模具间隙不合适、材料不均匀等。

解决方法包括调整上下模位置、优化模具设计、选择合适的材料等。

3.模具磨损模具磨损是指由于冲压过程中的摩擦和冲击导致模具表面出现磨损。

常见原因包括工作负荷过大、材料硬度过高、润滑不良等。

解决方法包括合理安排加工工艺、选用合适的材料、增加润滑措施等。

4.变形变形是指在冲压过程中工件形状发生不正常的改变。

常见原因包括模具设计不合理、上下模不对中、材料太薄或太厚、材料硬度不均匀等。

解决方法包括优化模具设计、调整上下模位置、选择合适的材料等。

5.偏歪偏歪是指在冲压过程中工件出现倾斜或偏移。

常见原因包括模具设计不合理、上下模不对中、材料受力不均匀等。

解决方法包括优化模具设计、调整上下模位置、合理分配应力等。

6.裂纹裂纹是指在冲压过程中工件出现裂缝或裂纹。

常见原因包括材料强度不足、模具设计不合理、加工过程中受到外力冲击等。

解决方法包括选用合适的材料、优化模具设计、避免外力冲击等。

7.露底露底是指在冲压过程中模具底部与工件接触不紧密,导致工件底部出现不良现象。

常见原因包括模具设计不合理、上下模不对中、材料过度拉伸等。

解决方法包括优化模具设计、调整上下模位置、选择合适的材料等。

综上所述,冲压过程中常见的不良问题包括断杆、起皱、模具磨损、变形、偏歪、裂纹和露底等。

冲压常见缺陷及原因

冲压常见缺陷及原因冲压常见缺陷及原因:冲压是一种通过机械设备对金属板材进行成形加工的方法。

然而,在冲压过程中,由于各种原因,可能出现一些缺陷。

下面将介绍冲压常见的缺陷及其可能的原因。

1. 折皱:在冲压过程中,金属板材边缘或弯曲处可能发生折皱。

这种缺陷通常由于材料强度不足、模具设计不合理或冲床设备运行不正常等原因引起。

解决折皱的方法包括增加材料强度、优化模具结构、调整冲床运行参数等。

2. 拉伸过度:当冲床施加过大的力量或金属板材材料太薄,就可能导致拉伸过度。

拉伸过度的结果是金属板材上出现细小的褶皱、突起或划痕。

这种缺陷的解决方法包括减小冲床的力量、增加金属板材的厚度等。

3. 翘曲:某些形状较大或边界不规则的零件,在冲压过程中容易出现翘曲。

翘曲是由于应力不平衡引起的,可能是因为金属板材的材料性能不均匀,或设计的模具结构不合理。

为解决翘曲问题,可以通过加大金属板材的厚度、改善模具结构、进行模具预热等方法来进行控制。

4. 压痕:冲压过程中,模具和金属板材的接触面积增大,可能导致压痕。

压痕通常由模具与金属板材的几何形状不匹配、模具表面磨损或冲压速度过快等原因引起。

要避免压痕,需要修整模具、减小冲压速度、增大横向刚度等。

5. 断裂:在冲压过程中,金属板材可能发生断裂现象。

断裂通常是由于金属板材的材料强度不足、冲床应用过大的力量、尖锐的角度等原因引起的。

预防和避免断裂的方法包括增加材料的强度、降低冲压力量、尽量避免尖锐的角度等。

6. 塑性不足:冲压过程中,金属板材可能无法达到所需的形状,表现出塑性不足的现象。

塑性不足通常由于材料的冷硬化、材料性能不良、冲压参数设置不正确等原因引起。

为解决塑性不足问题,可以通过提高材料的变形能力、改变冲压参数、使用适当的模具润滑剂等方法进行改进。

7. 表面缺陷:冲压过程中,金属板材的表面可能出现一些缺陷,如裂纹、凹痕、气泡等。

表面缺陷通常由于材料和模具表面的接触不良、模具的不加工精确度或冲床操作不当等原因导致。

冲压各种不良原因分析

冲压各种不良原因分析冲压是一种通过将片材在模具中进行加工来得到所需形状的金属成形工艺。

在冲压过程中,可能会出现各种不良,这些问题会导致产品质量下降、生产效率低下甚至工装毁损。

因此,分析冲压各种不良原因非常重要,下面是一些常见的冲压不良及其原因分析:1.断裂:冲压件在冲切或折弯过程中出现裂纹或完全断裂。

可能的原因包括:-材料问题:材料强度低、材料中存在缺陷等;-模具问题:模具结构设计不合理、模具磨损等;-冲压工艺问题:冲切或折弯过程中受力不均匀、过多或过少冲次等。

2.塌陷:冲压件在成型过程中出现凹陷或塌陷的现象。

可能的原因包括:-材料问题:材料的硬度不够、材料强度不足等;-设计问题:冲压件的结构设计不合理,导致在成型过程中无法支撑或保持形状;-工艺问题:成型过程中受力不均匀、成型速度过快等。

3.厚薄不均:冲压件在成型后,不同部位的厚度不一致。

可能的原因包括:-材料问题:材料在加热或制造过程中导致成分不均匀;-模具问题:模具磨损不均匀或设计不合理;-冲压工艺问题:冲压力度不均匀、过程中产生的应力不一致等。

4.倾斜或歪曲:冲压件的形状不符合要求,出现倾斜或歪曲。

可能的原因包括:-模具问题:模具不均匀受力、设计不合理或磨损等;-材料问题:材料强度不足、材料脆性较大等;-工艺问题:冲压力度不均匀,成型过程中存在过大或过小的应力等。

5.划伤或刮削:冲压件的表面出现划痕、刮削或破损等现象。

可能的原因包括:-材料问题:材料的硬度不够,容易被刮伤;-模具问题:模具表面粗糙度较大,存在尖锐的边缘或凹凸不平等;-工艺问题:冲压速度过高、模具与材料间存在过大的摩擦等。

6.反弹:冲压件在成型过程中出现部分或全部弹回的现象。

可能的原因包括:-材料问题:材料弹性高、刚性低;-设计问题:冲床结构设计不合理,导致弹性回弹;-工艺问题:冲压速度过快、冲床压力不均匀等。

以上是冲压各种不良的常见原因及分析,通过分析不良原因,可以采取相应的纠正措施,提高冲压过程中的质量和效率。

冲压常见不良及原因分析

冲压常见不良及原因分析冲压常见的不良问题包括材料拉伸、碰撞、倾斜、断裂、破裂、脱落、划伤等。

以下将对这些常见不良及其原因进行分析。

首先是材料拉伸。

材料拉伸是冲压过程中常见的问题,其原因主要包括以下几个方面:一是冲压机参数设置不当,如冲床工作速度过快、冲床工作压力过大等;二是工作件材料的材质不适合冲压工艺,如强度不足、塑性差等;三是工作件的几何形状不合理,导致材料在冲压过程中容易受到过大的拉伸力。

其次是碰撞问题。

碰撞是指冲压过程中工作件与模具或其他物体之间发生的碰撞,导致工作件表面产生划痕、凹陷等不良问题。

碰撞的原因主要包括冲压机运行不稳定、模具设计不合理、冲床操作不规范等。

倾斜是指冲压过程中工作件相对于模具轴线的偏离程度。

倾斜的原因主要是模具安装不平衡、冲床运行不稳定、模具使用时间过长等。

倾斜会导致工作件的尺寸偏差、形状失真等不良问题。

断裂是指冲压过程中工作件发生断裂现象。

断裂的原因主要是冲压机参数设置不当,如冲床工作压力过大、冲床工作速度过快;工作件材料的强度不足、塑性差等。

断裂会导致工作件无法正常使用或无法继续加工。

破裂是指冲压过程中工作件发生破裂的现象。

破裂的原因主要是工作件材料内部存在缺陷、冲压机参数设置不当等。

破裂会导致工作件失去使用价值。

脱落是指冲压过程中工作件上的一些零件或结构脱离整体。

脱落的原因主要是模具设计不合理,工作件内部结构不牢固,冲压机参数设置不当等。

脱落会导致工作件无法正常使用或无法继续加工。

划伤是指冲压过程中工作件表面出现划痕。

划伤的原因主要是模具表面粗糙,冲床操作不规范等。

划伤会影响工作件的外观质量,降低产品的使用价值。

综上所述,冲压常见的不良问题及其原因分析可以帮助冲压工程师在工作中更好地识别和解决问题,提高冲压工艺的稳定性和产品的质量。

冲压常见不良的分析 ppt课件

冲压常见不良的分析

10

三,攻牙加工不良異常處理說明

1.滑牙的預防 1.1攻牙時注意不可將絲攻攻得太深; 1.2檢查牙孔是否衝制過大,超出標準; 1.3經常用牙刷或風槍將絲攻上的銷屑等雜物處理干淨; 1.4檢查絲攻是否有磨損; 1.5檢查絲攻是否有缺口 斷絲之不良; 1.6檢查攻牙機旋轉速度是否過快;

NO .2-56UNC -64UNC

NO .3-48UNC -56UNC

NO .4-40UNC -48UNC

NO .5-40UNC -44UNC

NO .6-32UNC -40UNC

NO .8-32U6~2.02(100-65)

3

1.98~2.04(100-65)

RH4

2.25~2.32(100-65)

冲压常见不良的分析

12

三,攻牙加工不良異常處理說明

3.一般絲攻螺紋與底孔對照表

公制及美制螺紋(非圓絲攻)單位:mm

螺紋標准

精度

2級 螺 紋 用 下 孔 徑 最 小 --最 大 (咬 合 率 %)

M1.7*0.35

RH4

1.54~1.58(100-75)

M2*0.4

RH4

1.81~1.85(100-75)

冲压常见不良的分析

9

二.焊接中不良異常處理說明

1焊接時有焊渣 1.1電极磨損(修整或換新) 1.2電极未對正,導致焊點點於產品邊緣(調整)

2焊接時有火花,甚至燒穿或燒坏材料. 2.1電流過大(應調整) 2.2電极上有雜物(需磨掉)

3焊接不上,但電焊機正常 3.1電流太小(調整) 3.2電极上有絕緣物(應除去)

目錄

衝壓常見不良的分析 与处理

冲压常见不良的分析

冲压常见不良及原因精确分析

冲压常见不良及原因精确分析冲压是一种常用的金属加工工艺,可以用于制作各种金属零件。

然而,在冲压过程中常常会出现不良品,这些不良品可能会导致产品质量下降、生产效率降低,甚至还可能导致机床设备损坏。

因此,准确分析冲压常见不良及原因对于提高生产效率和产品质量至关重要。

以下是冲压常见不良及其原因的精确分析:1.断裂原因:-材料强度不足:原材料的强度不够,无法承受冲压过程中的应力而导致断裂。

-模具设计不合理:模具设计的切口和圆角设置不当,导致应力集中,从而导致断裂。

-冲压速度过快:冲压速度过快,导致过多的冲击力集中在一个点上,无法承受而导致断裂。

2.波纹原因:-材料过度拉伸:材料在冲压过程中受到过度的延展或拉伸,导致形成波纹。

-模具不平整或不适当:模具表面不平整或模具设计不合理,导致冲压后的产品出现波纹。

-冲压速度过快:冲压速度过快,无法适应材料的流动性,导致波纹问题。

3.划伤/划痕原因:-模具表面有毛刺或凹凸不平:模具表面不光滑或有毛刺,会划伤/划痕产品表面。

-冲压力度不均匀:冲压力度不均匀,会导致冲头或切口无法正常切割,从而划伤/划痕产品表面。

-材料表面污染:材料表面有油污或其他污物,会在冲压过程中与模具发生摩擦,导致划伤/划痕。

4.变形/扭曲原因:-材料强度不够:材料的强度不足,无法抵抗冲压力度而导致变形/扭曲。

-模具设计不合理:模具设计不合理,造成冲压压力不均匀而导致变形/扭曲。

-材料厚度不均匀:材料的厚度不均匀,会导致冲压过程中应力分布不均匀,进而造成变形/扭曲。

5.模具磨损原因:-材料硬度过高:材料的硬度过高,与模具接触时容易造成模具磨损。

-冲压速度过快:冲压速度过快,会加速模具的磨损。

-模具材料质量不好:模具材料质量不好,容易受到冲压力度的磨损。

6.翻边原因:-材料硬度不够:材料硬度不够,在冲压过程中容易形成翻边。

-冲压力度不均匀:冲压力度不均匀会导致材料在应力作用下产生变形而形成翻边。

-模具设计不合理:模具设计不合理,导致冲压过程中材料无法正常定位,导致翻边问题。

冲压常见不良的分析

冲压常见不良的分析冲压是一种常用的金属加工方法,用于制造各种金属零部件。

在冲压过程中,可能会出现一些不良情况,对产品的质量和效率产生影响。

以下是冲压常见不良的分析。

1.变形不足:变形不足是指冲压零件的变形程度不满足设计要求。

可能原因包括材料太硬、油膜不足、压力不足等。

解决方法可以采取增加油膜厚度、增加压力、更换材料等。

2.变形过度:变形过度是指冲压零件的变形程度超过设计要求。

可能原因包括材料太软、油膜过厚、压力过大等。

解决方法可以采取减少油膜厚度、减小压力、更换材料等。

3.提升裁剪:提升裁剪是指在冲压过程中,材料的裁剪边缘出现提升或滚动的情况。

可能原因包括模具过磨损、裁剪刃口间隙不当、冲程不合适等。

解决方法可以采取修复模具、调整裁剪刃口间隙、调整冲程等。

4.挤出裂纹:挤出裂纹是指在冲压过程中,材料出现纵向或横向的裂纹。

可能原因包括材料脆性过高、裁剪刃口过尖锐、冲压速度过快等。

解决方法可以采取增加材料的韧性、修整裁剪刃口、减缓冲压速度等。

5.倾斜变形:倾斜变形是指冲压零件出现倾斜或偏斜的情况。

可能原因包括模具设计不合理、材料流动不均匀、冲孔间隙过大等。

解决方法可以采取优化模具设计、调整冲孔间隙、调整冲压工艺等。

6.销钉、毛刺:销钉和毛刺是指冲压零件表面或边缘出现凸起的小材料。

可能原因包括模具设计不合理、冲压力度过大、材料流动不畅等。

解决方法可以采取修整模具、减小冲压力度、增加冲压次数等。

7.冲孔残留:冲孔残留是指冲压过程中,冲孔后仍有一部分材料未完全被冲掉。

可能原因包括冲头磨损、冲头与模具不匹配、冲孔力度不足等。

解决方法可以采取修整冲头、调整冲头与模具的配合度、增加冲孔力度等。

8.斜压:斜压是指冲压过程中,冲头不垂直于工件表面进行压制,导致工件变形。

可能原因包括机床不稳定、模具设计不合理、冲压力度不均匀等。

解决方法可以采取调整机床、优化模具设计、提高冲压力度均匀性等。

以上是冲压常见的不良情况及其分析。

冲压主要不良及对策

原因:a.模具本身存在问题;

b.素材材质过硬;

c.冲床速度过快;

改善措施:a.修改模具;

b.更换材质硬度在规定范围内素材;

c.调整恰当的冲床速度。

9折弯断裂:

原因:a.模具间隙过小“R”角太利;

b.材质硬度过高;

c.没有定时加润滑油;

改善措施:a.调整模具间隙,修整折块“R”角;

改善措施:a.模具定位做修改或降低;

b.教育作业人员作业时轻拿轻放;

4变形:

原因:a.作业动作不规范,碰撞到其它物体;

b.模具脱料不顺;

改善措施:a.教育作业员严格按照SOP进行作业;

b.脱料不良之模具作修改。

5铆合不良:

原因:铆合与被铆合作不对位,造成铆合不良

改善措施:在做铆合工程时,确定铆合与被铆合件对齐后再进行生产

Байду номын сангаас1毛边:

原因:a.模具刃口,冲头损耗;

b.模具间隙过大;

c.模具跑单边;

改善措施:研磨刀口,更换冲头,重新配模具间隙和调整模具。

2压伤:

原因:模具内的铁屑和废料没有完全清除掉,导致压伤;

改善措施:a.安装自动风枪清除掉铁屑和模具内废料;

b.跳废料之模具做修改。

3刮伤:

原因:作业时产品刮到模具定位或其它地方造成刮伤;

b.修模后首件确实与样品比对;

c.改善上模垫板的硬度,限制冲头下沉;

12模痕:

原因:a.模具间隙过小;

b.成型块“R”角小或不光滑;

c.成型入块有废料;

改善措施:a.调整上下模配合间隙;

b.修整成型块“R”角或将成型块电镀、抛光;

常见冲压不良分析

5000

6050

20

150ˉ 600

20

100ˉ 500

30

lO0ˉ 350

⒈6

1.6

2

闭合 工作高度 (D。 H)Ⅱ m 冲头调整量

210

50

205

250

50

340× 280

245

325 50

320

(⑶ nlm

8。 L。

冲头底面面积

冲头孔径深度

× RB.)nm

230*189

φ 38.1x70

470x390

φ50.8× 70

印 痕

毛

,

丶 艮

冲压 时把材料压 出印痕 。 ② 模板平 面度不足或压料槽 不够深 。

① 剪切 冲头 、入 子 冲裁间隙太大或偏位。 刺 ② 剪切 冲头 、入 子刃 口磨损 。

尺 寸

不 丶 艮

导料装置 (导 正钉 、导料块 (销 、块 挡料块等 )精 度不够或损坏 ,导 致材料在冲 口 压 时定位不准确。 尺 ② 剪切时脱板 未压住料 ,导 致剪切时料带让开 ,产 品尺寸增 大。 ③ 由于间隙偏位或其它原因,造 成单边间隙太小,剪 切时形成两个剪切面 (无 撕断面 寸 整个切断面成斜的所以产 品尺寸增大。 不 ④ 剪切冲子 、入块尺寸不良造成多剪或少剪材料现象。 良 ⑤ 剪 口冲子 、入块由于长期剪切刀 口,部 分磨损 ,产 品尺寸增 大。 ⑥ 材料硬度太高或太低 ,导 致产品尺寸太小或太大。

850× 520

nlm G× D

lnm

φ50.8k70

720× 420

平板面积

平板厚度

1径 平板孑

500× 300

(T,mm

△ σ L× F.B)lnm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一.冲压加工不良异常处理说明 冲压加工

改善措施:a.调整模具间隙 修整折块 调整模具间隙 修整折块" 角 改善措施 调整模具间隙,修整折块"R"角; b.更换材质 更换材质; 更换材质 c.定时加润滑济. 定时加润滑济. 定时加润滑济 10弹跳 弹跳: 弹跳 原因:a.素材材质过硬 素材材质过硬; 原因 素材材质过硬 b.没加回压工程 没加回压工程; 没加回压工程 c.模具深度不够 模具深度不够; 模具深度不够 改善措施:a.现换材质 重新调整模具闭合高度; 现换材质, 改善措施 现换材质,重新调整模具闭合高度 b.增加回压工程. 增加回压工程. 增加回压工程 11漏冲孔 漏冲孔: 漏冲孔 原因:a.冲头断未发现 冲头断未发现; 原因 冲头断未发现 b.修模后漏装冲头 修模后漏装冲头; 修模后漏装冲头 c.冲头下陷 冲头下陷; 冲头下陷

目

录

冲压常见不良的分析 冲压常见不良的 与处理

冲压工艺介绍

1.冲压加工的特点 冲压加工的特点 1.1 在生产过程中 应用了自动化的机械设备及多工程的自 在生产过程中,应用了自动化的机械设备及多工程的自 动化进给装置,故生产效率高 故生产效率高. 动化进给装置 故生产效率高 1.2 在冲压加工中 废料比其它加工少 且废料也可制成其它 在冲压加工中,废料比其它加工少 废料比其它加工少,且废料也可制成其它 小零件,材料利用率高 材料利用率高. 小零件 材料利用率高 1.3 在冲床的简单冲压下 可得到形状复杂 强度高而重量小 在冲床的简单冲压下,可得到形状复杂 可得到形状复杂.强度高而重量小 的零件. 的零件 1.4 生产量大 零件的制造成本低 生产量大,零件的制造成本低 零件的制造成本低. 1.5 缩短工时 节省劳力 操作简单 缩短工时,节省劳力 操作简单. 节省劳力,操作简单 1.6 同一模具制造出来的产品 具有相同的尺寸与形状 有良 同一模具制造出来的产品,具有相同的尺寸与形状 具有相同的尺寸与形状,有良 好的互换性. 好的互换性

三,攻牙加工不良异常处理说明 攻牙加工

3.一般丝攻螺纹与底孔对照表 一般丝攻螺纹与底孔对照表

公制及美制螺纹(非圆丝攻)单位:mm 2级 螺 纹 用 下 孔 径 螺纹标准 精度 最 小 --最 大 (咬 合 率 %) RH4 1.54~1.58(100-75) M1.7*0.35 RH4 1.81~1.85(100-75) M2*0.4 RH4 2.11~2.15(100-75) M2.3*0.4 RH4 2.28~2.33(100-75) M2.5*0.45 RH4 2.38~2.43(100-75) M2.6*0.45 RH5 2.76~2.81(100-75) M3*0.5 RH5 3.20~3.26(100-75) M3.5*0.6 RH6 3.65~3.70(100-82) M4*0.7 NO .2-56UNC -64UNC NO .3-48UNC -56UNC NO .4-40UNC -48UNC NO .5-40UNC -44UNC NO .6-32UNC -40UNC NO .8-32UNC -36UNC RH4 3 RH4 4 RH5 4 RH5 4 RH5 5 RH6 5 1.96~2.02(100-65) 1.98~2.04(100-65) 2.25~2.32(100-65) 2.29~2.32(100-65) 2.52~2.60(100-70) 2.57~2.64(100-70) 2.86~2.93(100-70) 2.88~2.95(100-70) 3.09~3.17(100-75) 3.19~3.26(100-70) 3.76~3.84(100-75) 3.80~3.88(100-75)

一.冲压加工不良异常处理说明 冲压加工

改善措施:a.作业员严格按照 作业, 作业员严格按照 作业 并确实与样品对比; 改善措施 作业员严格按照SOP作业,并确实与样品对比 b.修模后首件确实与样品比对 修模后首件确实与样品比对; 修模后首件确实与样品比对 c.改善上模垫板的硬度,限制冲头下沉 改善上模垫板的硬度, 改善上模垫板的硬度 限制冲头下沉; 12模痕 模痕: 模痕 原因:a.模具间隙过小 模具间隙过小; 原因 模具间隙过小 b.成型块"R"角小或不光滑 成型块" 角小或不光滑 角小或不光滑; 成型块 c.成型入块有废料 成型入块有废料; 成型入块有废料 改善措施:a.调整上下模配合间隙 调整上下模配合间隙; 改善措施 调整上下模配合间隙 b.修整成型块"R"角或将成型块电镀,抛光 修整成型块" 角或将成型块电镀 抛光; 角或将成型块电镀, 修整成型块 c.清除入块间的废屑 清除入块间的废屑; 清除入块间的废屑 d.将母模改为滚轴成型. 将母模改为滚轴成型. 将母模改为滚轴成型

三,攻牙加工不良异常处理说明 攻牙加工

2.操作注意事项 操作注意事项 2.1单攻机攻牙时,手柄的操纵力要适当,不能太大或太小,否则容易造 单攻机攻牙时, 单攻机攻牙时 手柄的操纵力要适当,不能太大或太小, 成丝攻断裂,滑牙或丝攻攻不下; 成丝攻断裂,滑牙或丝攻攻不下 2.2治具要牢固防止攻牙歪斜 治具要牢固防止攻牙歪斜; 治具要牢固防止攻牙歪斜 2.3攻牙时要常加配油以防止牙紧或丝攻发热而断裂 攻牙时要常加配油以防止牙紧或丝攻发热而断裂; 攻牙时要常加配油以防止牙紧或丝攻发热而断裂 2.4攻牙时绝对不可戴手套,防止手卷於攻牙机内造成工伤 攻牙时绝对不可戴手套, 攻牙时绝对不可戴手套 防止手卷於攻牙机内造成工伤;

弯 曲 加 工 一 卷 扭 其 般 边 曲 他 弯 曲

冲 剪 加 工 剪 下 冲 冲 分 修 整 其 断 料 孔 口 断 边 缘 他

一.冲压加工不良异常处理说明 冲压加工

1 冲压作业中异常处理指南 冲压作业中异常处理指南: 1.1毛边 毛边: 毛边 原因: 模具刃口 冲头损耗; 模具刃口, 原因 a.模具刃口,冲头损耗 b.模具间隙过大 模具间隙过大; 模具间隙过大 c.模具跑单边 模具跑单边; 模具跑单边 改善措施:研磨刀口 更换冲头,重新配模具间隙和调整模具. 研磨刀口, 改善措施 研磨刀口,更换冲头,重新配模具间隙和调整模具.

三,攻牙加工不良异常处理说明 攻牙加工

1.滑牙的预防 滑牙的预防 1.1 攻牙时注意不可将丝攻攻得太深 1.2检查牙孔是否冲制过大,超出标准 检查牙孔是否冲制过大, 检查牙孔是否冲制过大 超出标准; 1.3经常用牙刷或风枪将丝攻上的销屑等杂物处理干净 经常用牙刷或风枪将丝攻上的销屑等杂物处理干净; 经常用牙刷或风枪将丝攻上的销屑等杂物处理干净 1.4检查丝攻是否有磨损 检查丝攻是否有磨损; 检查丝攻是否有磨损 1.5检查丝攻是否有缺口 断丝之不良 检查丝攻是否有缺口 断丝之不良; 1.6检查攻牙机旋转速度是否过快 检查攻牙机旋转速度是否过快; 检查攻牙机旋转速度是否过快 2.牙紧的预防 牙紧的预防 2.1攻牙时不可攻得太浅,否则导致牙紧 攻牙时不可攻得太浅, 攻牙时不可攻得太浅 否则导致牙紧; 2.2丝攻检查是否有磨损,残缺 丝攻检查是否有磨损, 丝攻检查是否有磨损 残缺; 2.3注意攻牙机转速不可过快 注意攻牙机转速不可过快; 注意攻牙机转速不可过快

一.冲压加工不良异常处理说明 冲压加工

冲床加工的种类: 冲床加工的种类

冲 床 加 工 法 生 使 塑 材 性 料 变 产 形 断 使 分 材 离 料 剪

压 缩 加 工 端 挤 压 压 其 压 制 印 花 他

成 形 加 工 圆 凸 孔 卷 颈 其 缘 张 凸 缘 缩 他 缘

抽 制 加 工 一 抻 引 其 般 展 缩 他 抽 成 制 形

一.冲压加工不良异常处理说明 冲压加工

8凸台拉破 凸台拉破: 凸台拉破 原因:a.模具存在问题 模具存在问题; 原因 模具存在问题 b.材质过硬 材质过硬; 材质过硬 c.冲床速度过大 冲床速度过大; 冲床速度过大 d.未加拉伸油 未加拉伸油; 未加拉伸油 改善措施:a.修改模具 修改模具; 改善措施 修改模具 b.更换材质 更换材质; 更换材质 c.调整冲床速度 调整冲床速度; 调整冲床速度 d.按时加拉伸油. 按时加拉伸油. 按时加拉伸油 9折弯断裂 折弯断裂: 折弯断裂 原因:a.模具间隙过小 模具间隙过小" 角太利 角太利; 原因 模具间隙过小"R"角太利 b.材质硬度过高 材质硬度过高; 材质硬度过高 c.没有定时加润滑油 没有定时加润滑油; 没有定时加润滑油

一.冲压加工不良异常处理说明 冲压加工

2压伤 压伤: 压伤 原因:模具内的铁屑和废料没有完全清除掉,导致压伤 原因 模具内的铁屑和废料没有完全清除掉,导致压伤; 模具内的铁屑和废料没有完全清除掉 改善措施:a.安装自动风枪清除掉铁屑和模具内废料 安装自动风枪清除掉铁屑和模具内废料; 改善措施 安装自动风枪清除掉铁屑和模具内废料 b.跳废料之模具做修改. 跳废料之模具做修改. 跳废料之模具做修改 3刮伤 刮伤: 刮伤 原因:作业时产品刮到模具定位或其它地方造成刮伤 原因 作业时产品刮到模具定位或其它地方造成刮伤; 作业时产品刮到模具定位或其它地方造成刮伤 改善措施:a.模具定位做修改或降低 模具定位做修改或降低; 改善措施 模具定位做修改或降低 b.教育作业人员作业时轻拿轻放 教育作业人员作业时轻拿轻放; 教育作业人员作业时轻拿轻放 4变形 变形: 变形 原因:a.作业动作不规范,碰撞到其它物体; 原因 作业动作不规范,碰撞到其它物体 作业动作不规范 b.模具脱料不顺 模具脱料不顺; 模具脱料不顺 改善措施:a.教育作业员严格按照 教育作业员严格按照SOP进行作业 进行作业; 改善措施 教育作业员严格按照 进行作业 b.脱料不良之模具作修改. 脱料不良之模具作修改. 脱料不良之模具作修改

一.冲压加工不良异常处理说明 冲压加工

5铆合不良 铆合不良: 铆合不良 原因:铆合与被铆合作不对位 铆合与被铆合作不对位, 原因 铆合与被铆合作不对位,造成铆合不良 在做铆合工程时, 改善措施:在做铆合工程时 改善措施 在做铆合工程时,确定铆合与被铆合件对齐后再进行生产 6角度不良 角度不良: 角度不良 原因:a.模具本身存在问题 模具本身存在问题; 原因 模具本身存在问题 b.素材材质过硬 素材材质过硬; 素材材质过硬 c.冲床速度过快 冲床速度过快; 冲床速度过快 改善措施:a.修改模具 修改模具; 改善措施 修改模具 b.更换材质硬度在规定范围内素材 更换材质硬度在规定范围内素材; 更换材质硬度在规定范围内素材 c.调整恰当的冲床速度. 调整恰当的冲床速度. 调整恰当的冲床速度 7尺寸偏差 尺寸偏差: 尺寸偏差 原因:模具定位有间隙 模具定位有间隙; 原因 模具定位有间隙 改善措施:调整模具定位 调整模具定位. 改善措施 调整模具定位.