电脑主机外壳注塑模设计

电脑机箱板模具模具设计

目录一、塑件的工艺分析 (1)1塑件图 (1)2塑件材料分析: (1)3结构分析: (2)4塑件的成型工艺参数确定 (2)二、初选注射机 (3)注射机参数 (3)三、注射模结构设计 (4)1.模具型腔排列方式的确定 (4)2.模具分型面的选择 (5)3、注射模浇注系统设计 (5)4.选择推出机构 (9)5.合模导向机构 (10)6.排气机构 (10)7.温控系统的计算 (10)8、标准模架的选择 (11)9、注射机有关参数的校核和最终选择 (12)四、有关模具工作部分设计及计算 (13)1.型腔与型芯的设计: (13)2、抽芯结构的设计计算 (14)3.其他零件的设计计算 (15)五、冷却系统设计及计算: (14)六、模具总安装图: (17)七、设计小结 (18)一、塑件的工艺分析1塑件图图1.1塑件图工件如图所示。

它是一种常见的塑料工件,从工件本身来看,属特小型件,其浇注机构较为复杂,因此使用潜伏式浇口。

注塑模具可选择A2型的模架。

因此本次设计主要是针对以上问题进行模具设计,以解决实际生产中存在的问题。

表1.1 产品设计要求2塑件材料分析:ABS是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。

每种单体都具有不同特性:丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。

从形态上看,ABS是非结晶性材料。

中单体的聚合产生了具有两相的三元共聚物,一个是苯乙烯-丙烯腈的连续相,另一个是聚丁二烯橡胶分散相。

ABS的特性主要取决于三种单体的比率以及两相中的分子结构。

这就可以在产品设计上具有很大的灵活性,并且由此产生了市场上上百种不同品质的ABS材料。

这些不同品质的材料提供了不同的特性,例如从中等到高等的抗冲击性,从低到高的光洁度和高温扭曲特性等。

ABS材料具有超强的易加工性,外观特性,低蠕变性和优异的尺寸稳定性以及很高的抗冲击强度。

3结构分析:图1.3塑件该制件总体形状为长方形,可将分型面选在纽扣处,塑件而且没有侧孔,故选用简单的型芯型腔成型。

电器外壳塑料模设计

电器外壳塑料模设计1. 简介电器外壳塑料模设计是指针对电器产品的外壳部分,使用塑料材料制作的模具设计。

电器外壳通常作为产品的保护外壳,有着重要的功能和美观要求。

塑料模具设计可以确保外壳的精准制造和一致性,提高电器产品的质量和市场竞争力。

本文将介绍电器外壳塑料模设计的主要步骤和要注意的问题。

2. 步骤2.1. 需求分析在开始电器外壳塑料模设计之前,首先需要进行需求分析。

这包括确定电器产品的功能要求、美观要求和生产成本要求。

同时,还需要考虑产品的尺寸、形状和外形等因素。

2.2. 设计草图基于需求分析的结果,设计师可以开始绘制电器外壳的草图。

草图可以包括产品的整体布局、细节设计和特殊要求等内容。

设计草图可以采用手绘或计算机辅助设计软件绘制。

2.3. 3D建模在设计草图确定后,可以使用三维建模软件将草图转换成三维模型。

建模过程中需要考虑产品的尺寸、结构和装配方式等因素。

3D建模可以帮助设计师可视化外壳的设计,方便后续的模具制作和工艺分析。

2.4. 模具设计模具设计是电器外壳塑料模设计的关键步骤。

模具设计需要考虑塑料注塑工艺的要求,包括模具的结构、流道系统、冷却系统和排气系统等。

同时,还需要考虑模具的材料选择和加工工艺。

2.5. 模具制造在模具设计完成后,可以将其交由专业的模具制造厂家进行生产。

模具制造过程中需要按照设计要求加工模具的各个部件,并进行装配和调试。

完成模具后,可以进行模具测试和调整,确保其符合设计要求。

2.6. 试模和调整完成模具制造后,可以进行试模和调整工作。

通过模具试模可以检验模具的性能和制造质量。

如果发现问题,可以进行模具调整和修复,直到达到预期的效果。

3. 注意事项在进行电器外壳塑料模设计时,需要注意以下事项:3.1. 材料选择选择合适的塑料材料对于保证产品的质量和外观至关重要。

需要考虑材料的强度、耐久性、耐高温性和阻燃性等特性。

3.2. 结构设计外壳的结构设计要考虑产品的功能要求和装配要求。

电器外壳塑料模设计文档

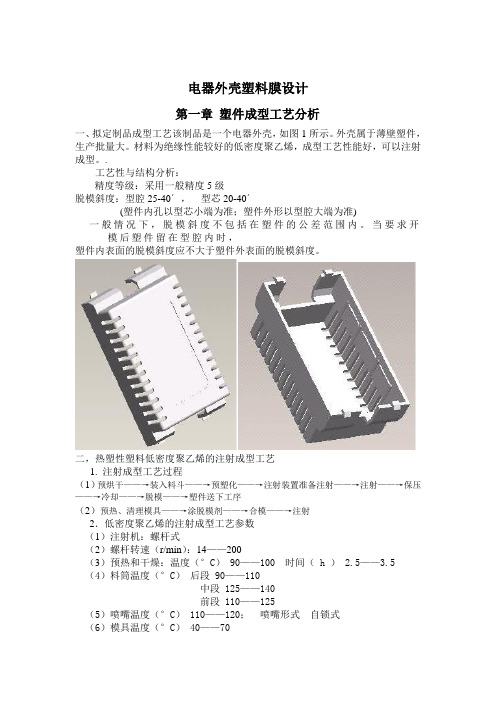

电器外壳塑料膜设计第一章塑件成型工艺分析一、拟定制品成型工艺该制品是一个电器外壳,如图1所示。

外壳属于薄壁塑件,生产批量大。

材料为绝缘性能较好的低密度聚乙烯,成型工艺性能好,可以注射成型。

.工艺性与结构分析:精度等级:采用一般精度5级脱模斜度:型腔25-40´,型芯20-40´(塑件内孔以型芯小端为准;塑件外形以型腔大端为准) 一般情况下,脱模斜度不包括在塑件的公差范围内。

当要求开模后塑件留在型腔内时,塑件内表面的脱模斜度应不大于塑件外表面的脱模斜度。

二,热塑性塑料低密度聚乙烯的注射成型工艺1. 注射成型工艺过程(1)预烘干——→装入料斗——→预塑化——→注射装置准备注射——→注射——→保压——→冷却——→脱模——→塑件送下工序(2)预热、清理模具——→涂脱模剂——→合模——→注射2.低密度聚乙烯的注射成型工艺参数(1)注射机:螺杆式(2)螺杆转速(r/min):14——200(3)预热和干燥:温度(°C) 90——100 时间( h ) 2.5——3.5 (4)料筒温度(°C)后段 90——110中段 125——140前段 110——125(5)喷嘴温度(°C) 110——120;喷嘴形式自锁式(6)模具温度(°C) 40——70(7)注射压力(MPa) 125——170(8)成型时间( s )注射 0——5 保压 20——50成型周期 50——100 冷却 20——40(9)后处理:方法水或油温度(°C) 90——100 时间( h ) 4——103,低压聚乙烯材料综合性能分析(1)低压聚乙烯属于热塑性材料,耐腐蚀性和电绝缘性良好。

(2)结晶料,吸湿性小,流动性极好,。

对压力敏感,成型是需高压注射,不宜采用直接浇口,以防止收缩不均,内应力增大。

(3)收缩范围和收缩值大,方向性明显,易变形翘曲。

冷却速度宜慢,模具设有冷料穴,并有冷却系统。

基于CAX的电脑机箱盖板注射模设计

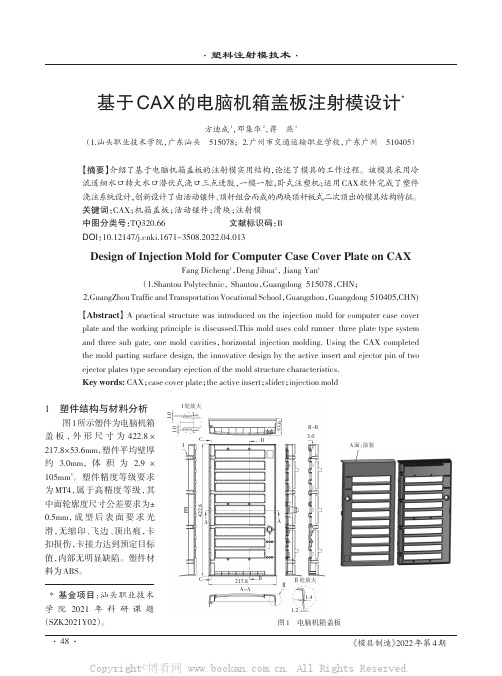

图 1 所示塑件为电脑机箱

盖 板 ,外 形 尺 寸 为 422.8 ×

217.8×53.6mm,塑件平均壁厚

I 处放大

53.6

塑件结构与材料分析

1.0

and three sub gate, one mold cavities,horizontal injection molding. Using the CAX completed

the mold parting surface design, the innovative design by the active insert and ejector pin of two

中,与模具的出模方向形成一定的倾斜角度,斜顶导

向块 29 固定在动模板 13 中,斜顶底座 32 固定在下顶

杆板 17 上,其原理是顶出时下顶杆板 17 带动斜顶座

32 推动斜顶 30 沿斜顶导向块 29 移动,把顶杆板的沿

模具轴线方向的单一直线运动转化成斜顶的沿模具

基准

轴线方向及与该方向垂直的横向运动,斜顶的横向运

此时因塑件有向外翻的变形空间,

所以波子球头式掏胶内倒勾在顶出力的作用下与活动

以设计由一个活动镶件与一个根顶杆组合而成的两

镶件 10 脱离,

在限位块 31 的限制下模具完成预着在顶杆 11、

49 及顶块 44 上的塑件 55 取出。

图 5c 所示。其中动模型芯 9、镶件 10、43、镶针 42 和直

块压块 33 固定在动模板 13 上,滑块 24 限制在动模板

件 10、43、滑块 24、斜顶 30、镶针 42 及直顶 44 组成,如

外壳注塑模具设计说明书

目录1工艺性能分析和结构方案的确定和所需设备的校核 (1)1.1工艺性能分析和模具方案的确定 (1)1.1.1 工艺性能分析 (1)1.1.2 确定模具结构方案 (2)1.2注射机型号的选定及校核 (2)1.2.1 注射量的计算 (3)1.2.2 锁模力的计算 (3)1.2.3 选择注射机 (3)2浇注系统的设计和排溢系统的设计 (4)2.1主流道的设计 (4)2.1.1 主流道的设计 (4)2.1.2 浇口的设计 (5)2.1.3 分流道的设计 (6)2.1.4 冷料穴的设计 (6)2.1.5 排溢系统的设计 (6)3 成型零部件的设计 ........................................ 错误!未定义书签。

3.1凹模(型腔)的设计..................................... 错误!未定义书签。

3.1.1 凹模直径 ..................................................... 错误!未定义书签。

3.1.2 凹模深度(圆柱部分).......................................... 错误!未定义书签。

3.2凸模(型芯)的设计..................................... 错误!未定义书签。

3.2.1 凸模径向尺寸 ................................................. 错误!未定义书签。

3.3成型塑件侧面型芯的设计................................. 错误!未定义书签。

4侧抽和内抽机构的设计及校核 (7)4.1浇注系统凝料的脱出 (7)4.2推出方式的确定 (7)4.3侧抽零件的设计 (7)4.3.1 抽芯距S的计算 (7)4.3.2 斜销有效长度L的计算 (7)4.3.3 斜销的直径d (7)4.3.4 斜销长度的计算 (8)5 模架的设计 (9)5.1模架的设计和对其的校核 (9)5.1.1 模架的选择 (9)5.1.2 定模座板的设计 (9)5.1.3 侧抽芯滑块的设计 (10)5.1.4 型芯固定板的设计 (10)5.1.5 垫板的设计 (10)5.1.6 垫块的设计和校核 (10)5.1.7 动模座板的设计 (10)6推出机构和复位机构的设计 (11)6.1推出机构和复位机构的设计 (11)6.1.1 脱模力的计算 (11)6.1.2 拉杆直径的确定 (12)6.1.3 推件机构导向的设计 (13)6.1.4 复位机构的设计 (13)7冷却系统的设计和校核 (13)7.1冷却水道的设计 (13)7.1.1 冷却水道的选择 (13)7.1.2 冷却水的体积流量 (13)7.1.3 冷却管道直径的确定 (14)7.1.4 冷却水在管道中的流速 (14)7.1.5 冷却管道孔壁与冷却水之间的传热模系数 (14)7.1.6 冷却管道的总传热面积 (14)7.1.7 模具上应开设的冷却水孔数 (14)参考文献 (15)1工艺性能分析和结构方案的确定和所需设备的校核1.1工艺性能分析和模具方案的确定1.1.1工艺性能分析图1.1 零件图(1)形状:如图所示.该制件为塑料外壳.外形尺寸直径为Φ108mm.壁厚为3mm.高为16mm.形状为圆形壳体。

DELL电脑部件注塑模具的设计

DELL电脑部件注塑模具的设计DELL电脑部件注塑模具的设计注塑模具是现代工业中广泛应用的一种成型工具,特别是在大规模生产流水线中使用得非常多。

DELL电脑是全球著名的IT品牌,其许多电脑部件均采用注塑模具生产。

如何设计出高质量的DELL电脑部件注塑模具,是生产过程中的关键之一。

DELL电脑部件注塑模具设计的步骤包括:产品设计确认、材料选择、设计草图确定、结构设计、应力分析、装配设计、制造和加工、模具测试和前置量产。

下面分别介绍这些步骤:产品设计确认:首先需要确定所要生产的部件的结构、尺寸、外形、颜色等主要设计参数,同时也要参考生产工艺和市场需求等其他因素。

材料选择:根据部件的功能和需要承受的力学负荷等要素,选择合适的材料作为注塑材料。

设计草图确定:基于所确定的产品设计参数,制作出零部件的三维图像和模具的平面图草图。

结构设计:在设计草图的基础上,进行注塑模具结构的设计,包括模具底板、注塑成型模块、排气途径等设计。

应力分析:对所设计的模具结构进行应力分析,检测模具结构是否合理,是否能承受所需要的力学负荷。

装配设计:将注塑模具各组部分进行装配设计和实施,包括组装模具底板、模具上下活动板、注塑成型模块、滑块等组件。

制造和加工:将设计图纸转化为实际的模具零部件,进行加工和制造,包括钻孔、铣削、磨削等技术操作。

模具测试:在模具制造和加工完成后,进行模具测试,检测模具能否正确运转,产品是否可以生产。

前置量产:对模具进行样品生产,并进行量产能力测试和质量检测,以确保全部生产产品质量的可控性。

总之,设计高质量的DELL电脑部件注塑模具需要各方面因素的综合考虑,并且需要具有丰富的经验和工程技能。

在设计注塑模具的过程中,需要充分考虑来自自然环境、材料特性、制造操作等多方面的影响因素,以确保设计出的注塑模具能够生产出高质量的DELL电脑部件。

电脑显示器前壳注射成型工艺与模具设计说明

目录摘要 (2)一、拟定模具的结构形式 (6)二、浇注系统的设计 (11)三、成型零件的设计 (15)四、模架的确定 (18)五、排气槽的设计 (20)六、温度调节系统设计 (20)七、注射模主要零件加工工艺规程的编制 (21)八、模架三维爆炸图 (26)参考文献 (28)设计总结 (29)摘要为了使电脑显示器前壳注射更精确,达到优良的外观和使用效果,设计了从侧面直接采用小浇口进浇,以及循环冷却水冷却成型,该方案基于HOD129(25)P/TSDL(LCD)的经典结构,采用多顶杆推出的方法,在分型推出中具有平稳的动作,实际生产中表明,这种设计方法具有外形美观,尺寸精准制造方便等优点。

毕业设计是在大学设计理论教学之后进行的大学实践性教学重要环节。

毕业设计是在学完大学所有学科后进行的一个设计,它一方面要求学生通过设计能获得综合运用过去所学过的全部课程进行成型工艺设计及模具总装设计,另外,也为以后走上社会,寻求工作进行一次综合训练和准备。

学生通过毕业设计设计,使学生在塑料工艺性分析、塑料工艺方案论证、塑料工艺计算、塑料模零件结构设计、编写技术文件和查阅技术文献等方面受到一次综合训练。

作为一个模具专业的学生,在即将完成三年学业,在老师的指导和自己努力下,应达到下述各方面锻炼:1.能熟练运用三年来所学的成型工艺及模具设计课程中的基本理论及模具拆装等所学知识,正确进行工艺参数的制定,制件尺寸和模具尺寸计算转换,制件结构工艺性分析,最终保证成型制件质量。

2.提高模具设计能力。

模具结构千变万化,学生通过设计,在掌握其基本设计方法、步骤,以及标准的应用情况,归于模具零件之间的关系熟练掌握。

3.学会适用手册、图册及图标资料。

掌握与本设计有关的各种资料的名称、出处,能够做到熟练运用。

4.毕业之后能够更好地从事社会工作,为社会作出更大贡献奠定好基础。

一拟定模具的结构形式(一)塑件成型工艺分析该塑件是电脑显示器的外壳,如图所示,塑件壁厚属薄壁塑件,生产批量很大,材料为ABS(具有良好的综合力学性能),成型工艺好,可注射成型.ABS塑料的注射成型工艺参数二)分型面的确定根据塑件的结构形式,分型面选择在外壳的上平面,如图所示:(三)确定型腔数量和排列方式1 型腔数量的确定该塑件精度要求不高,又是大批量生产,可以采用一模二腔的形式。

电脑前盖注塑模设计(毕业设计)

毕业综合实践报告电脑显示器前盖注塑模设计系别:机械工程系班级:11模具1班学生姓名:黄培学号:1110132指导老师:牛克忠完成日期:2014-05-10目录一、摘要 (2)二、塑件的工艺分析 (2)三、初步确定型腔数目 (6)四、注射机的选择 (6)五、浇注系统的设计 (11)六、确定主要零件结构尺寸选模架、成型零部件的设计 (17)七、模架的选择 (19)八、导向机构的设计 (19)九、冷却系统的设计 (22)十、模具排气槽的设计 (24)十一、校核 (24)十二、模具3D爆炸图 (25)十三、各零件图纸。

(26)结束语 (26)参考文献 (26)一、摘要模具制造技术迅速发展,已成为现代制造技术的重要组成部分。

如模具的CAD/CAM 技术,模具的激光快速成型技术,模具的精密成形技术,模具的超精密加工技术。

本设计介绍了塑料注射模具的设计与制造方法。

该注射模采用了1模1腔的结构。

关键词:塑料;注射模具;设计First AbstractThe die making technology rapidly expand, has become the modern technique of manufacture the important component. If mold's CAD/CAM technology, mold's laser fast formation technology, mold's precise form technology, mold's ultra precision sizing technology. This design introduced the plastic injects mold's design and the manufacture method. This injection mold has used 1 mold 1 cavity structures.Key word: Plastic;injection mold;design二、塑件的工艺分析2.1 分析塑件使用材料的种类及工艺特征该塑件材料选用ABS(丙烯腈—丁二烯—苯乙烯共聚物)。

电器外壳注射模的设计

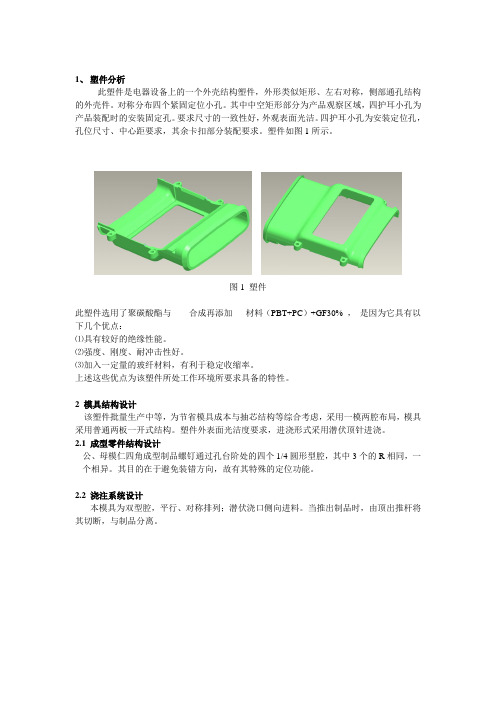

1、塑件分析此塑件是电器设备上的一个外壳结构塑件,外形类似矩形、左右对称,侧部通孔结构的外壳件。

对称分布四个紧固定位小孔。

其中中空矩形部分为产品观察区域,四护耳小孔为产品装配时的安装固定孔。

要求尺寸的一致性好,外观表面光洁。

四护耳小孔为安装定位孔,孔位尺寸、中心距要求,其余卡扣部分装配要求。

塑件如图1所示。

图1 塑件此塑件选用了聚碳酸酯与合成再添加材料(PBT+PC)+GF30% ,是因为它具有以下几个优点:⑴具有较好的绝缘性能。

⑵强度、刚度、耐冲击性好。

⑶加入一定量的玻纤材料,有利于稳定收缩率。

上述这些优点为该塑件所处工作环境所要求具备的特性。

2 模具结构设计该塑件批量生产中等,为节省模具成本与抽芯结构等综合考虑,采用一模两腔布局,模具采用普通两板一开式结构。

塑件外表面光洁度要求,进浇形式采用潜伏顶针进浇。

2.1 成型零件结构设计公、母模仁四角成型制品螺钉通过孔台阶处的四个1/4圆形型腔,其中3个的R相同,一个相异。

其目的在于避免装错方向,故有其特殊的定位功能。

2.2 浇注系统设计本模具为双型腔,平行、对称排列;潜伏浇口侧向进料。

当推出制品时,由顶出推杆将其切断,与制品分离。

图2 浇注系统2.3 侧抽芯结构设计斜导柱安装在锁紧块上,并由锁紧块的锥面将侧抽芯滑块锁紧,避免注射压力将其滑块冲开,产生溢料,同时也避免斜导柱因注射压力而变形。

1.锁块2.斜导柱3.螺钉4.滑块5.滑块座图4 滑块导向结构1.滑块座2.螺钉3.压条2.4 推出机构本模具采用推杆和推管联合推出结构,将制品推离公模仁,完成脱模。

脱模之后,由复位杆和复位弹簧完成先复位,以避免合模时产生干涉。

图5 顶针分布图6图7 顶针零件/装配图推出机构中设置有导柱、导套,对推杆和推杆进行有效地导向,以保证推出制品时使制品受力均匀、平稳,确保制品不变形。

3.结束语该模具采用潜伏顶杆结构进浇方式解决了表面外观要求的问题,抽芯结构采用斜导柱抽芯结构解决了小距离侧向成型问题。

电脑显示器后壳注塑模设计

电脑显示器后壳注塑模设计电脑显示器后壳注塑模设计摘要模具是现代工业的重要装备,随着工业生产的飞速发展,新产品更新速度不断加快,对模具设计与制造业提出了更高的标准,即要求在保证生产质量的同时,缩短研发周期、降低生产成本。

Pro/MOLDESIGN是Pro/ENGINEER的一个选用模块,提供给使用者仿真模具设计过程所需的工具。

这个模块接受实体模型来创建模具组件,且这些模具组件必然是实体零件,可以应用在许多其它的Pro/ENGINEER模块,例如零件,装配,出图及制造等模块。

由于系统的参数化特性,当设计模型被修改时系统将迅速更新,将修改反映到相关的模具组件上由于某些原因,没有上传完整的毕业设计(完整的应包括毕业设计说明书、相关图纸CAD/PROE、中英文文献及翻译等),此文档也稍微删除了一部分内容(目录及某些关键内容)如需要的朋友,请联系我的叩扣:二二壹五八玖一壹五一,数万篇现成设计及另有的高端团队绝对可满足您的需要.。

本文对电脑显示器后壳模具的技术要求和工艺结构进行了分析,根据分析结果选用注塑机和注塑工艺,从而确定显示器后壳注塑模设计思路及方案,最后进行注塑模结构设计与计算。

在设计过程中运用Pro/E、AutoCAD软件,首先在Pro/E模具设计模块中做出分型面,利用分型面得出动、定模,再将型腔及所选的标准模架导入装配模块,从总体到个体的设计思路,设计出每个单一零件,最后导入工程图中并转化到AutoCAD软件中进行标注,从而得出完整的设计结果。

关键词注射模;模具设计;分型面;模架AbstractThe mould is one of the most important technology accoutrement in the modern industry, the new products which are end to end emerging are calling for the mould research needs to improve the speed and manufacturing quality, or in other words the preparation work is finished by minimum cyclic and lowest final cost.The Pro/MOLDESGN,which is the module of Pro/ENGINEER offers the user the designing process. The module can accept entity mold to create the molding part, far more the entity mold is component naturalism, and The component can also be used in many other Pro/ENGINEER module in many other Pro/ENGINEER module. For example, the component, assemblage, drawing practice, manufacture and so on. When the design mold is modified, the system is updating rapidly, and adding the modified mold to the mold mould, which is contacted to original mould.Most of the time should be put on technical requirement and construction in this thesis. After all, We selected the model numbered the injection mold of machine as inspected by the analysis result, and studied out the injection technology, and most of all defining the design programming of the injection mold of the back cover of the computer’ indicator. Finally, designing and calculating the construction of injection mold. We use many tools such as Pro/E software and AutoCAD software in all the entire process. The moving mould and solid mould be obtained by the mould joint, and then decanting the impression with standard die carrier into the assembly section. With the consciousness by designing from population to individual, and then drew out all the unity components and decanted the component into the schedule drawing and inverted into Auto CAD in the end. So we can get out the perfect designing theory.Keywords injection mould mould design parting surface die carrier目录1 绪论 (1)2 注塑模具设计要求 (5)2.1 塑件分析 (5)2.2 塑件的成型性能 (5)2.3 注塑工艺路线和设备 (7)2.4 模具类型 (7)2.5 模具设计 (7)3 模具设计流程 (8)3.1 设计依据 (8)3.2 设计程序 (8)4 注塑材料分析与选择 (9)4.1 主材料分析 (9)4.1.1 材料分析 (9)4.1.2 塑料的成分 (9)4.1.3 塑料的性能特点 (13)4.2 注射模的塑料选择 (13)4.2.1 ABS材料的特点 (14)4.2.2 ABS材料成型特性 (14)5 注射机的选用 (15)5.1 注射机的结构类型 (15)5.2 主要技术参数 (16)5.3 技术规格及特性 (16)5.4 注射机选择 (17)6 分型面确定与模具设计 (18)6.1 分型面的确定 (18)6.1.1 分型面的概述 (18)7 模架结构的设计 (20)7.1 标准模架选用 (21)7.2 标准零件的设计 (21)7.2.1 结构支撑件设计 (22)8 浇注系统和冷却系统设计 (24)8.1 浇注系统 (25)8.1.1 浇注系统的形式 (26)8.1.2 浇注系统的设计原则 (26)8.1.3 基于UG浇口位置分析 (26)8.1.4 手机面板浇注系统设计 (27)8.1.5 UG浇注系统设计效果图 (27)8.2 冷却系统 (28)8.2.1 冷却系统的作用 (28)8.2.2 冷却效率 (28)8.2.3 手机面壳模具冷却系统设计 (29)9 模具相关校核计算 (31)9.1 注塑机参数的校核 (31)9.1.1 注射量的校核 (31)9.1.2 锁模力的校核 (32)9.1.3 最大注射压力的校核 (32)9.1.4 开模行程的校核 (32)9.2 注塑机安装模具部分的尺寸校核 (33)9.2.1 喷嘴尺寸 (33)9.2.2 定位环尺寸 (33)9.2.3 模具厚度 (33)9.3 模具的长度与宽度 (34)9.3.1 开模行程校核 (34)9.3.2 顶出装置的校核 (34)9.4 成型零部件的设计计算 (35)9.4.1 成型零部件尺寸分析 (35)9.4.2 注射模相关强度计算 (34)9.5 冷料穴的设计 (36)9.6 模具温度调节系统 (36)9.6.1 温度调节对塑件的影响 (36)9.6.2 温度调节对生产力的影响 (37)9.7 合模导向和定位机构 (37)9.8 加工成本 (37)结论 (38)致谢 (39)参考文献 (40)1 绪论模具是生产各种工业产品的重要工艺装备,随着塑料工业的迅速发展,以及塑料制品在航空、航天、电子、机械、船舶和汽车等工业部门的推广应用,产品对模具的要求也越来越高,传统的模具设计方法已无法适应当今的要求,与传统的模具设计相比,计算机辅助工程(CAE)技术无论是在提高生产率、保证产品质量方面,还是在降低成本、减轻劳动强度方面,都具有极大的优越性。

电脑注塑模具毕业设计

电脑注塑模具毕业设计简介本文档旨在介绍一份电脑注塑模具的毕业设计,重点讨论设计的背景、目标、方法以及预期结果。

该设计旨在提供一个可行的方案,以解决特定的注塑模具设计问题。

背景注塑模具在塑料制品生产过程中起着关键作用。

然而,传统的注塑模具设计存在一些问题,如效率低、周期长、设计错误率高等。

为了解决这些问题,本毕业设计将使用电脑辅助设计(CAD)技术和模拟分析来开发一种新的注塑模具设计方法。

目标本毕业设计的主要目标是提出一种电脑注塑模具设计方法,以优化注塑模具的性能和生产效率。

具体目标如下:1. 建立一个基于CAD的注塑模具设计流程;2. 使用模拟分析技术验证设计的可行性;3. 优化注塑模具的结构和材料选择;4. 提高注塑模具的生产效率;5. 减少注塑模具设计错误率。

方法为实现上述目标,本毕业设计将采取以下方法:1. 调研和分析现有的注塑模具设计方法和技术;2. 研究并掌握CAD软件和模拟分析工具的使用;3. 设计和开发一个基于CAD的注塑模具设计流程;4. 使用模拟分析工具对设计进行验证和优化;5. 进行实验和测试,收集数据并进行结果分析。

预期结果通过以上方法的应用,本毕业设计预期将取得以下结果:1. 建立一个基于CAD的注塑模具设计流程,包括设计、验证和优化阶段;2. 确定最佳的注塑模具结构和材料选择;3. 提高注塑模具的生产效率,减少生产周期;4. 降低注塑模具设计错误率;5. 提供一份详细的毕业设计报告,包括设计过程、实验数据和分析结果。

以上是关于电脑注塑模具毕业设计的简要介绍,重点讨论了设计的背景、目标、方法以及预期结果。

通过本设计,希望能为注塑模具设计提供一个可行的解决方案,以提高生产效率和降低设计错误率。

毕业设计--显示器塑料外壳造型设计及后盖注射模设计[管理资料]

![毕业设计--显示器塑料外壳造型设计及后盖注射模设计[管理资料]](https://img.taocdn.com/s3/m/3480d1c3b90d6c85ed3ac681.png)

第四,模具CAD/CAM技术可使设计人员从繁重的计算和绘图工作中解放出来,不仅减轻了劳动强度,还可使其从事更多的创造性来动。

壁厚

根据塑件使用要求(强度,刚度)和制品结构特点及模具成型工艺的要求而定。

壁厚太小,强度及刚度不足,塑料填充困难。

壁厚太大,增加冷却时间,降低生产率,产生气泡,缩孔等。

要求壁厚尽可能均匀一致,否则由于冷却和固化速度不一样易产生内应力,引起塑件的变形及开裂。

加强筋

设计原则:

1.,使支承面易于平直。

2.应避免或减小塑料的局部聚积。

4.流变性

高聚物在外加作用下产生流动性与变形的性质叫流变性。

牛顿型流体与非牛顿型流体。牛顿流体 :主要取决于(流变形为)剪切应力,剪切速率和绝对粘度,低分子化合物的液体或溶液流体属于牛顿流体。大多数高聚物熔体在成型过程中表现为非牛顿流体。

5.结晶性

分为无定形塑料与结晶形塑料。

结晶形塑料的重要标志是具有熔点,外观不透明。如龙,聚丙烯,聚乙烯。需要较多的熔化热量。

目 录

摘 要

以17″CRT显示器塑料外壳造型设计及后盖注射模设计为设计的主要任务。采用参数化特征造型CAD系统Pro/ENGINEER,综合运用其零件设计、装配和模具设计三大模块,首先在零件模块中进行外壳的造型;然后将完成的造型导入模具设计模块,进行型腔生成。由模具设计模块产生的成形零件被再次导入零件模块,期间参考模架选择、浇注系统设计、冷却系统设计以及脱模机构设计的结果,完成成形零件的设计和其他辅助零件的造型。最后,在装配模块中将所有零件装配,完成全套模具设计。

电脑显示器前盖注塑模

目录前言 (2)摘要 (3)设计任务书第1章绪论1.1 塑料模设计的要点... .. (8)1.2 注射模设计的原则 (9)1.3 注射模的设计程序及要点 (9)1.4模具的发展及前景 (10)第2章塑件工艺分析2.1塑件成型工艺分析 (14)2.2塑件结构工艺性 (14)2.3注射成型原理、特点及应用 (15)第3章设计计算内容及步骤3.1塑件设计 (15)3.11 塑料品种 (15)3.12外观要求 (15)3.13壁厚及制件体积计算 (15)3.14脱模斜度 (15)3.2成型工艺设计 (16)3.3模具结构设计 (16)第4章设计计算4.1模具结构设计计算 (16)4.2成型零件的工作尺寸计算 (17)4.3型腔及模板的刚度及强度计算 (19)4.4浇注系统设计计算 (20)4.41浇注系统的作用 (20)4.42浇注系统设计原则 (21)4.5脱模阻力计算 (22)4.6模具冷却水道设计计算 (22)第5章注射机的选择5.1最大注射量校核 (23)5.2注射压力校核 (24)5.3锁模力校核 (24)5.4开模行程及顶出行程校核 (24)5.5模具与注射机安装模具部分相关尺寸的校核 (25)第6章模具主要零件加工工艺规程6.1模具凸模工艺规程 (25)6.2模具凸模工艺规程 (26)第7章模具装配工艺设计7.1 模具总装图 (27)7.2 模具的安装试模 (29)总结致谢主要参考文献前言随着近代工业的发展,塑料成为一种新材料也发展起来了,且应用日趋广泛。

它在国发经济中许多领域不同程度地替代了金属、木材及其他材料,成为当前社会使用的一大类材料。

只有迅速地发展塑料加工业,才可能把各种性能优良的高分子材料变成功能各异的塑件产品,在国民经济中各领域充分地发挥作用。

模具是塑料成型加工的一种重要工艺装备,模具工业是国民经济的基础工业,被称为“工业之母”,模具是一种高附加值产品和技术密集型产品,其生产技术水平的高低,已成为衡量一个国家产品制造业水平高低的重要标志。

适用于笔记本电脑外壳的注塑模具的制作方法

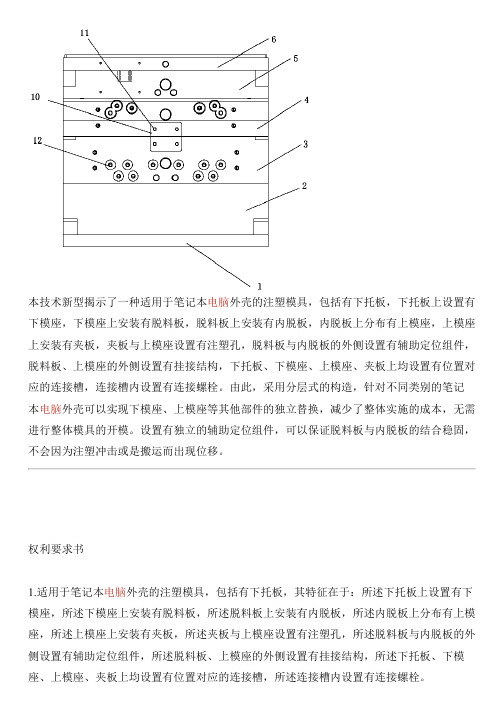

本技术新型揭示了一种适用于笔记本电脑外壳的注塑模具,包括有下托板,下托板上设置有下模座,下模座上安装有脱料板,脱料板上安装有内脱板,内脱板上分布有上模座,上模座上安装有夹板,夹板与上模座设置有注塑孔,脱料板与内脱板的外侧设置有辅助定位组件,脱料板、上模座的外侧设置有挂接结构,下托板、下模座、上模座、夹板上均设置有位置对应的连接槽,连接槽内设置有连接螺栓。

由此,采用分层式的构造,针对不同类别的笔记本电脑外壳可以实现下模座、上模座等其他部件的独立替换,减少了整体实施的成本,无需进行整体模具的开模。

设置有独立的辅助定位组件,可以保证脱料板与内脱板的结合稳固,不会因为注塑冲击或是搬运而出现位移。

权利要求书1.适用于笔记本电脑外壳的注塑模具,包括有下托板,其特征在于:所述下托板上设置有下模座,所述下模座上安装有脱料板,所述脱料板上安装有内脱板,所述内脱板上分布有上模座,所述上模座上安装有夹板,所述夹板与上模座设置有注塑孔,所述脱料板与内脱板的外侧设置有辅助定位组件,所述脱料板、上模座的外侧设置有挂接结构,所述下托板、下模座、上模座、夹板上均设置有位置对应的连接槽,所述连接槽内设置有连接螺栓。

2.根据权利要求1所述的适用于笔记本电脑外壳的注塑模具,其特征在于:所述上模座上分布有若干流道引导槽,所述流道引导槽包括有圆形深槽,所述圆形深槽上导通连接有长圆槽。

3.根据权利要求1所述的适用于笔记本电脑外壳的注塑模具,其特征在于:所述上模座上开设有冷却通道。

4.根据权利要求1所述的适用于笔记本电脑外壳的注塑模具,其特征在于:所述辅助定位组件包括有定位板,所述定位板上设置有若干定位孔,所述定位孔内穿设有定位螺钉,所述脱料板与内脱板的外侧对应位置处设置有衔接槽,所述定位螺钉穿入衔接槽。

5.根据权利要求4所述的适用于笔记本电脑外壳的注塑模具,其特征在于:所述定位板为矩形板,所述矩形板的边缘设置有圆弧倒角。

6.根据权利要求1所述的适用于笔记本电脑外壳的注塑模具,其特征在于:所述挂接结构包括有螺纹孔,所述螺纹孔内连接有辅助螺栓。

普通电脑后壳注塑模具毕业设计样板

普通电脑后壳注塑模具毕业设计样板一、设计概述本设计的目标是开发一款适用于生产普通电脑后壳的注塑模具。

该模具需要具有高精度、高稳定性、高耐用性等特点,以满足大量生产的需求。

本设计采用了完整的设计流程,包括产品设计、模具结构设计、动态分析和优化等环节。

其中,产品设计主要尽可能吸取市场上的产品优点,增强竞争力;模具结构设计则主要关注材料选取、几何形状和合理的结构设计,以保证模具的高精度和长寿命;动态分析和优化环节则主要关注优化注塑过程中的温度分布和密度分布,以提高产品质量。

二、产品设计电脑后壳作为一种通用的电脑配件,其市场需求量大。

为了尽可能吸纳市场上的产品优点,本设计选取了多款市场上的高品质电脑后壳进行研究,总结出以下需求:1、外观美观,符合时尚潮流;2、结构合理,易于安装和维修;3、材料高强,防震、防刮、耐用。

基于以上需求,本设计选择了ABS材料进行生产,这种材料具有耐温、高韧性、抗冲击、防腐蚀和电绝缘等特点,非常适合普通电脑后壳的生产。

三、模具结构设计基于以上产品需求,本设计采用了一种中心启动侧出的注塑模具结构。

该结构主要由四部分组成:模具底板、上模板、下模板和侧推销。

其中,上下模板主要用于形成零件的形状,侧出口则主要用于一次成型后快速脱模。

另外,注塑模具的结构设计也需要考虑到加工方式、分块原则、分量分配等因素。

为了保证模具的高精度和长寿命,本设计还加入了预压装置、活动导套、定位销、冷却系统以及合理的设计尺寸等结构。

这些设计能够有效减少模具硬度、磨损和变形,提高模具寿命和生产效率。

四、动态分析和优化模具的动态分析和优化主要包括模具温度分布和模具密度分布的分析。

通过对成型过程中的加热和注塑参数进行分析和优化,可以有效降低成本、提高质量。

在本设计中,我们采用了热成像仪技术对注塑模具的温度分布进行了检测和优化。

结果表明,通过适当调整预热温度、注射温度和冷却时间等参数,可以在整个注塑过程中保持温度的均匀性,从而保证产品质量的稳定性。

电器外壳注塑模设计(有cad图)

电器外壳注塑模设计摘要如今,模具设计与制造是一种非常有前景的行业。

中国模具企业一般都是中小型企业,模具加工技术相对发达国家还有很大的差距。

学习模具专业的大学生,不仅仅要学习模具的先进技术,也要学习先进的模具管理技术。

中国模具现在还极度缺乏高素质的人才,正是这个因素阻碍了中国模具质量的提升。

模具是制造业的重要工艺基础,在我国模具制造属于专用设备制造业.该篇论文是对一外壳塑件的模具设计。

根据塑件的结构,选用了两侧带有斜顶机构的两板模,运用机动完成塑件的顶出,采用侧浇口完成进料。

在整个设计过程中,查阅了大量的参考资料,深入分析设计内容,包括运用Proe软件对产品进行壁厚和拔模斜度的分析。

塑件成型工艺性分析;拟定模具结构形式。

注射机型号的确定;浇注系统形式和浇口的设计;成型零件的结构设计和计算;模架的确定和标准件的选用;合模导向机构的设计;脱模推出机构的设计;斜顶机构的设计;冷却系统的设计。

通过该外壳塑料模具的设计使自己对塑料模具的设计流程有了更深一层次的认识,进一步体会到如 Proe, Moldflow,emx,Autocad等软件在模具各阶段设计过程中所扮演的角色和带来的便利,也深刻的体会到强大的CAD软件在缩短模具设计、生产周期、降低成本方面起了不可或缺的作用。

虽然CAD设计软件拥有强大的分析处理功能,但也要有扎实的理论基础和实际经验才能将其发挥到极至。

关键词:拔模斜度;浇注系统;斜顶机构;合模导向机构ABSTRACTNowdays , Mold design and manufacture is becoming a promising industry. The truth is there are still a lot of small factories in China. Compared with the developed country, the technology of mold design and manufacture is still far behind the developed country. As a graduate whose major is Mold design and Manufacture, I think we not only need to learn some advanced technology, we also need to learn some advanced experience. In China, a lot of high quality workers are needed. This is the main reason why mold technology is not highly promoted in China.The mold is the manufacturing industry important craft foundation, in our country, the mold manufacture belongs to the special purpose equipment manufacturing industry. According to the structure of the plastical piece chose to use the two plates mold with two sidecores. make use of inclined lead pillar completion side core-pulling of the plasticalpiece and adopt side gate completion injection .Checked a great deal of reference in the whole design process, thorough analysis the design contents, include usage Proe software to carry on wallthinckness and draft analysis for the product。

电脑主机外壳注塑模设计

电脑主机外壳注塑模设计沈言锦【期刊名称】《工程塑料应用》【年(卷),期】2013(000)010【摘要】The entire design process of computer host shell injection mold and injection molding process of plastic parts were described in detail.Pro/E software was used for three-dimensional modeling of plastic parts and plastic parts genotyping. Plastic advisor software was used for plastic flow analysis during flow channel design process to determine the best location in the mold gate and quantity of the pouring system to solve the layout problem.%介绍了电脑主机外壳注塑模具的整个设计过程及塑料件的注塑工艺。

采用Pro/E软件进行塑料件的三维造型和塑料件分型。

流道设计过程中使用了Plastic advisor软件进行塑性流动分析,确定该模具的浇口最佳位置和数量,解决了浇注系统的布局问题。

【总页数】3页(P68-70)【作者】沈言锦【作者单位】株洲职业技术学院,湖南株洲 412001【正文语种】中文【中图分类】TQ320.66【相关文献】1.电脑主机外壳指纹的提取 [J], 林晓勇;王峰2.电脑主机箱挡板的注塑模设计 [J], 沈言锦;常浩3.杯体外壳改进型哈夫滑块机构注塑模设计 [J], 娄用够4.磁场测试仪外壳定模斜顶机构家族注塑模设计 [J], 胡杰5.一种废旧电脑主机外壳的拆解线 [J], 王元荪因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电脑 主机 外 壳注 塑模 设 计

沈 言锦

( 株洲职业技术学 院, 湖南株洲 4 1 2 0 0 1 )

摘要 : 介绍 了电脑 主机 外壳注 塑模具 的整个设计过程及 塑料件的注 塑工艺。采用 P r o / E软件进行 塑料件的三

维造 型和 塑料 件分型。流道设计过程 中使 用 了 P l a s t i c a d v i s o r 软 件进行塑性流动 分析 , 确定该模 具的浇 口最佳位置

d e s c r i b e d i n d e t a i l . P r o/E s o f t wa r e wa s u s e d f o r t h r e e - d i me n s i o n a l mo d e l i n g o f p l a s t i c p a r t s a n d p l a s t i c p a r t s g e n o t y p i n g . P l a s t i c

I n j e c t i o n Mo l d D e s i g n o f C o mp u t e r Ho s t S h e l l

S h e n Y a n j i n

( Z h u z h o u P r o f e s s i o n a l T e c h n o l o g y C o l l e g e , Z h u z h o u 4 1 2 0 0 1 , C h i n a )

Ke y wo r d s : i n j e c t i o n mo l d; p o u r i n g s y s t e m; P l a s t i c a d v i s o r; P r o / E

电脑 主 机 外 壳 二 维 及 三 维 示 意 图如 图 1 , 2所

图 2 电脑 主 机外 壳 三 维不 意 图

合 理 的脱模 斜度 , 脱 模斜 度为 2~3 。 。

1 . 3 注射 成型 工 艺参 数

1 塑料件 选材 、 结构 及工 艺分析

电脑 主 机 外 壳 塑 料 件 主 要 是 根 据 使 用要 求 进 行设 计 。要 想 获得 优 质 塑料 件 , 塑料 件 本 身必 须具

6 8

i 。 期

料 应 E E R 程 I N G P 塑 L A TI C A P PL

Vo 1 . 41 , NO . 1 0 。N Oc t .2 Ol 3

d o i : l O . 3 9 6 9 0 . i s s n . 1 0 0 1 — 3 5 3 9 . 2 0 1 3 . 1 0 . 0 1 6

A b s t r a c t : T h e e n t i r e d e s i g n p r o c e s s o f c o mp u t e r h o s t s h e l l i n j e c t i o n mo l d a n d i n j e c t i o n mo l d i n g p r o c e s s o f p l a s t i c p a r t s we r e

和数量 , 解 决 了 浇 注 系统 的 布局 问题 。 关键词 : 注 塑模 ; 浇 注 系统 ; P l a s t i c a d v i s o r ; P r o / E

Байду номын сангаас

中图 分 类 号 : T Q3 2 0 . 6 6

文献 标 识 码 : A

文章 编 号 : 1 0 0 1 . 3 5 3 9 ( 2 0 1 3 ) 1 0 . 0 0 6 8 . 0 3

不 。

1 . 1 塑料 件 结构和 材料性 能 分析 电脑 主 机外壳 塑料件 在配 合处有 精度 要求 。塑 料 件表 面要求 光洁 、 无缩孔 、 飞边 及毛 刺 。转 角处 用 圆角 过 渡 。平 均 壁 厚 为 2 . 2 5 mm, 有利于成 型, 选 用 注射成 型是 合理 的 。塑 料件采 用丙 烯腈一 丁二 烯

a d v i s o r s o f t wa r e wa s u s e d or f p l a s t i c lo f w a n a l y s i s d u r i n g l f o w c h a n n e l d e s i g n p r o c e s s t o d e t e r mi n e t h e b e s t l o c a t i o n i n t h e mo l d g a t e a n d q u a n t i t y o f t h e p o u r i n g s y s t e m t o s o l v e t h e l a y o u t p r o b l e m.

涂 金属 的一种 常用材 料 】 。

1 . 2 塑料件 的 工艺分析

由于 A BS塑料 冷却后 产 生收缩 , 会 紧紧包 在成 型型 芯上 , 或 是 由于黏 附作用 , 塑料 件紧贴 在 凹模型 芯 内 。为 了便 于脱 模 , 防止 塑 料表 面 在脱 模 时候 划 伤和 擦 毛等 , 在 设计 时塑 料表 面沿 脱 模 方 向应 具有

苯乙烯 ( A B S ) 塑料 , A B S 拥有三种组元的共同性 能, 因而 具有 “ 坚韧 、 质硬 、 刚 性 ”的特 点 , 冲击 韧 性

一

和力学 强度 、 尺寸稳 定 、 耐 化学 药 品性 及 电性 能 良好

图1 电脑 主机 外 壳 二维 示 意 图

且 易成 型和机 加工 。此外 , 表 面还可 以镀铬 , 是 塑料