458-中建二局土木.33块长线台座制造轨道板

(中建二局).金科中心高支模及超限梁施工方案

长沙.金科中心项目高支模及超限梁施工方案(编号:CSCEC2B-CSJK-f-042)中国建筑第二工程局有限公司长沙.金科中心总承包项目部二〇一三年九月目录一、编制依据: (4)二、工程概况: (4)三、施工准备: (5)四、施工要求: (6)五、各部位架体搭设操作工艺: (8)六、脚手架搭设质量要求: (8)七、高支模处模板施工: (9)八、架体监测: (10)九、高支模模板拆除: (11)十、安全文明施工: (12)十一、应急预案: (14)十二、计算书: (16)板模板(扣件钢管高架)计算书 (16)2KL18(450*1500)梁模板(扣件钢管架)计算书 (25)WKL12(超限梁)梁模板(扣件钢管架)计算书 (44)高支模及超限梁专项施工方案一、编制依据:1、长沙.金科中心项目相关设计图纸2、与业主签订的《施工总承包合同》3、《建筑施工安全检查标准》(JGJ59-2011)4、《施工高处作业安全技术规范》(JGJ80-91)5、《建筑工程施工质量验收统一标准》(GB50300-2011)6、《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2011)7、《扣件式钢管模板高支撑架设计和使用安全》8、《建筑结构荷载规范》(GB50009-2001(2006版))9、《建筑施工手册》第四版10、《实施工程建设强制性标准监督规定》11、《建筑工程高达模板支撑系统施工安全监督管理条例》12、长沙市相关法律、法规、地方性条文规定的内容13、品茗施工安全设施计算软件(版本:V9.5.8.0)二、工程概况:长沙.金科中心项目是由长沙金科房地产开发有限公司在长沙市开发的一个大型综合体项目,总建筑面积约49万平方米,为高层住宅、写字楼、公寓及商业以及相关的辅助配套设施,共18栋。

其中10栋高层住宅(8#-17#楼),2栋LOFT公寓(1#楼、3A#楼),2栋住宅公寓(6#楼、7#楼),1栋办公公寓(5#楼),2栋办公楼(2#楼、3#楼),1栋幼儿园,办公楼配套三层商铺;地下一层,为车库、设备用房和人防。

长线式台座先张法预制2025米空心板梁综合施工技术

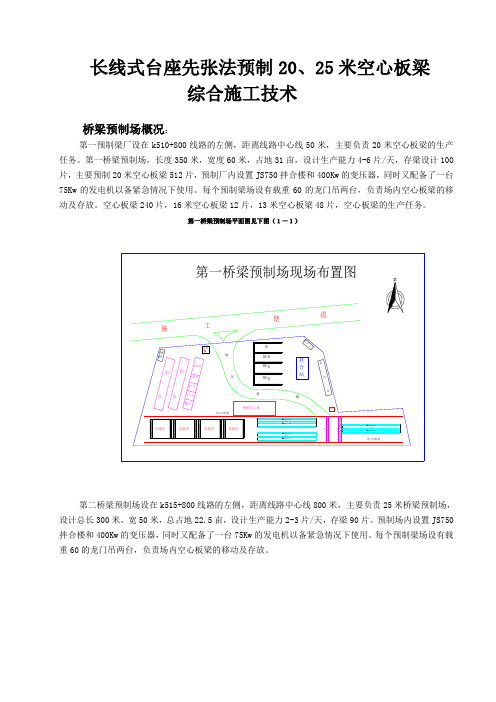

长线式台座先张法预制20、25米空心板梁综合施工技术桥梁预制场概况:第一预制梁厂设在k510+800线路的左侧,距离线路中心线50米,主要负责20米空心板梁的生产任务。

第一桥梁预制场,长度350米,宽度60米,占地31亩,设计生产能力4-6片/天,存梁设计100片,主要预制20米空心板梁512片,预制厂内设置JS750拌合楼和400Kw的变压器,同时又配备了一台75Kw的发电机以备紧急情况下使用。

每个预制梁场设有载重60的龙门吊两台,负责场内空心板梁的移动及存放。

空心板梁240片,16米空心板梁12片,13米空心板梁48片,空心板梁的生产任务。

第一桥梁预制场平面图见下图(1-1)第二桥梁预制场设在k515+800线路的左侧,距离线路中心线800米,主要负责25米桥梁预制场,设计总长300米,宽50米,总占地22.5亩,设计生产能力2-3片/天,存梁90片。

预制场内设置JS750拌合楼和400Kw的变压器,同时又配备了一台75Kw的发电机以备紧急情况下使用。

每个预制梁场设有载重60的龙门吊两台,负责场内空心板梁的移动及存放。

第二桥梁预制场平面布置图见下图(1-2)空心板梁全部采用预应力1860Mp 低松弛钢绞线,控制张拉应力为1395Mp。

空心板的底宽均149㎝,梁高分别有125㎝、90㎝、75㎝、60㎝四种,空心板内钢绞线的布置分别有20根、18根、16根、15根、14根五种。

编制依据《桥梁施工规范》,《XX路基工程质量监督手册》,《投标文件》,《设计图纸》先张法预应力空心板预制方案⑴施工工艺流程制作张拉台座制作板梁平台钢绞线下料、布置位置张拉绑扎钢筋立模浇筑混凝土养护拆模整体放张移梁。

⑵台座设计本工程设计为长线式台座,根据施工要求,现场设计采用六槽长线式台座,台座总宽度第一预制厂台座长度设计70米,每槽可同时生产3片20米空心板梁;第二预制厂的台座设计长度54米,可同时生产2片25米空心板梁。

32m铁路双线箱梁预制工艺

文章编号:1003-4722(2006)05-0051-0432m 铁路双线箱梁预制工艺雷昌龙1,2(1.同济大学桥梁工程系,上海200092; 2.武广铁路客运专线有限公司,湖北武汉430070)摘 要:速度目标值300km/h 的客运专线中小跨度桥梁以32m 简支箱梁为主要梁型,采用预制架设施工方法是既能保证质量又能保证工期的最佳选择。

介绍32m 简支双线箱梁预制关键工艺。

关键词:客运专线;铁路桥;箱形梁;预制;施工工艺中图分类号:U448.13;U445.471文献标识码:APrecasting Technology for 32 m Span Railway Double Track Box GirdersLEI Chang long1,2(1.Depart ment o f Br idg e Eng ineering ,T o ngji U niver sity,Shang hai 200092,China; 2.WuhanGuang zho u P assenger Dedicated Railw ay L ine Co.,Ltd.,Wuhan 430070,China)Abstract:For the passenger dedicated railw ay line w ith speed target 300km /h,the 32 m span simply supported box girders are the major g ir ders that w ill be used fo r small span bridg esand the utilizatio n of pr ecasting and erection co nstructio n method w ill be the best choice of guar anteeing both construction quality and construction time lim it.In this paper,the key technolog y for precasting o f the 32 m span sim ply suppor ted do uble track box girders is dealt w ith.Key words:passeng er dedicated railw ay line;railw ay br idge;box girder;pr ecasting;con structio n technolo gy 收稿日期:2006-06-13作者简介:雷昌龙(1968-),男,高级工程师,1991年毕业于西南交通大学桥梁工程专业,获学士学位,现为同济大学桥梁工程系建筑与土木工程专业工程硕士研究生。

(整理)CRTSⅡ型板式无砟轨道(中铁二局)1.

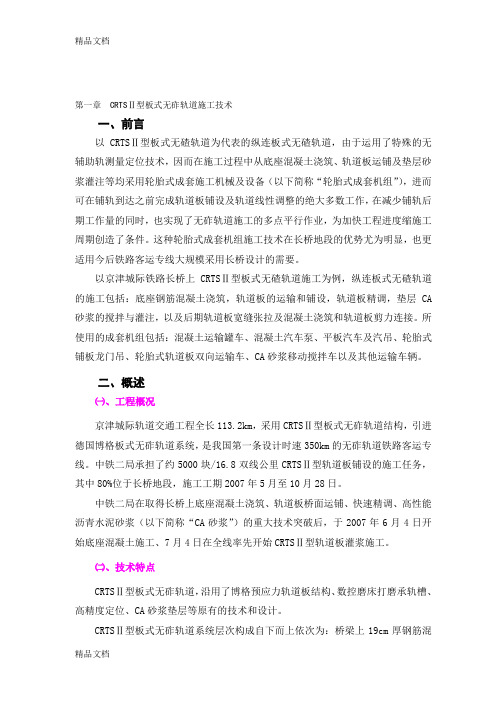

第一章 CRTSⅡ型板式无砟轨道施工技术一、前言以CRTSⅡ型板式无碴轨道为代表的纵连板式无碴轨道,由于运用了特殊的无辅助轨测量定位技术,因而在施工过程中从底座混凝土浇筑、轨道板运铺及垫层砂浆灌注等均采用轮胎式成套施工机械及设备(以下简称“轮胎式成套机组”),进而可在铺轨到达之前完成轨道板铺设及轨道线性调整的绝大多数工作,在减少铺轨后期工作量的同时,也实现了无砟轨道施工的多点平行作业,为加快工程进度缩施工周期创造了条件。

这种轮胎式成套机组施工技术在长桥地段的优势尤为明显,也更适用今后铁路客运专线大规模采用长桥设计的需要。

以京津城际铁路长桥上CRTSⅡ型板式无碴轨道施工为例,纵连板式无碴轨道的施工包括:底座钢筋混凝土浇筑,轨道板的运输和铺设,轨道板精调,垫层CA 砂浆的搅拌与灌注,以及后期轨道板宽缝张拉及混凝土浇筑和轨道板剪力连接。

所使用的成套机组包括:混凝土运输罐车、混凝土汽车泵、平板汽车及汽吊、轮胎式铺板龙门吊、轮胎式轨道板双向运输车、CA砂浆移动搅拌车以及其他运输车辆。

二、概述㈠、工程概况京津城际轨道交通工程全长113.2km,采用CRTSⅡ型板式无砟轨道结构,引进德国博格板式无砟轨道系统,是我国第一条设计时速350km的无砟轨道铁路客运专线。

中铁二局承担了约5000块/16.8双线公里CRTSⅡ型轨道板铺设的施工任务,其中80%位于长桥地段,施工工期2007年5月至10月28日。

中铁二局在取得长桥上底座混凝土浇筑、轨道板桥面运铺、快速精调、高性能沥青水泥砂浆(以下简称“CA砂浆”)的重大技术突破后,于2007年6月4日开始底座混凝土施工、7月4日在全线率先开始CRTSⅡ型轨道板灌浆施工。

㈡、技术特点CRTSⅡ型板式无砟轨道,沿用了博格预应力轨道板结构、数控磨床打磨承轨槽、高精度定位、CA砂浆垫层等原有的技术和设计。

CRTSⅡ型板式无砟轨道系统层次构成自下而上依次为:桥梁上19cm厚钢筋混凝土底座或路基上30cm 厚素混凝土底座、3cm 厚CA 砂浆垫层、20cm 厚轨道板、扣件系统和无缝长钢轨,轨道板标准长度650cm 、宽255cm 。

中联砂浆车扬威沪杭高铁——1个工作日灌注Ⅱ型轨道板108块,创下“吉尼斯纪录”

术 人 员 认 为 是 砂 浆 -- 型 板 灌 注 的  ̄I fI “ 尼 斯 纪 录 ” 。这 名 技 术人 员可 吉 能 不 知 道 , 中 联 砂 浆 车 还 曾创 造 过

中铁 一 局承 建 的七 标段 ( 台) 。 5

沥青r e >浆 车 设 备 的 质 量 。 在 前 期 的

两 年 前 , 如 果 有 人 说 要 用 1个 月 8 准 备 工作 中 , 中建 二局 花 费 了大 量 的时 间和 物 力 ,对 国 内 外砂 浆 车 生 产 厂 商 进 行 了 仔 细 研 究 和 试 验 对

修 一 条 时 速 30 m 的 客 运 专 线 铁 路 , 5 k 肯定 没 有 人相 信 。如 今 ,这 个传 奇

Bs T 行业动态RM CM un & rd i e 。

中联砂浆车扬威沪杭高铁

18 ,创下 “ 0块 吉尼斯纪录”

中联 重科路 面机械 公 司 龙 爱兵 ,黄 虹 ,唐梅 溪子 单 日 灌 注 I 轨 道 板 1 0J 的 最 高 施 型 2 ̄  ̄

工纪 录 。正 是 因 为 中联 的优 质 设备

部 为 桥 梁工 程 ,也 是 公 认 的施 工 难

加 一S L 0 型 z- 沥 青 砂 浆 车 — 80  ̄ 泥 又 称 板 式 无砟 轨 道水 泥 乳 化 沥青 砂 浆搅 拌 车 , 它 是板 式 无 砟 轨 道施 工 中 不 可 或 缺 的 主 要 设 备 。 目前 国 内 只有 少 数 几 家企 业 具 备 生 产 资质 和

铁 十 一 局 承 建 的 六标 段 ( 台 )和 2 块 的惊 人 纪 录 ,被 中 铁 十 一 局 技

控 设 备 使 用 情 况 ,确 保 设 备 可 靠 运 行 , 得 到 了 客 户 们 的 一 致 好 评 。 中 铁 十 一局 、 中建 二局 、 中铁 一 局 纷 纷 送 来 了 锦 旗 和 感 谢 信 。 RMC M

CRTSII 轨道板纵连方案

京沪高速铁路施工组织设计/方案报审表(TA1)工程项目名称:京沪高速铁路施工合同段:四标段七工区编号:京沪高速铁路土建第四标段CRTSII型板纵连施工方案(DK700+030~DK710+880段)编制:复核:审核:中铁十二局集团京沪高铁四标段项目经理部七工区二〇一0年七月中铁十二局京沪高铁四标段七工区CRTSII 型轨道板纵连方案一、工程概况我工区施工的CRTSII型无砟轨道为濉河特大桥700+030(312#墩)~710+880(647#墩),共335孔梁,3348块轨道板,均为直线段标准板。

二、参考资料京沪高铁徐沪施图(轨)-10京沪高铁徐沪施图(轨)-13高速铁路CRTSII型板式无砟轨道施工质量验收暂行标准(铁建设[2009]218号混凝土结构加固设计规范(GB503767-2006)混凝土后锚固技术规程(JGJ145-2004)三、准备情况目前我工区轨道板已经铺设完成,水泥乳化沥青砂浆灌注2900块,剩余450块。

当垫层砂浆的强度达到9N/mm2及横向接缝处的砂浆强度达到20N/mm2时方可对轨道板进行张拉。

窄接缝、宽接缝采用定型钢模,用夹具和钢管进行固定,扭力扳手准备6把。

张拉锁、绝缘垫片和绝缘套管已经进场,正在进行相关的检测。

¢8的钢筋已经进场,相关检测已经完善;混凝土所需原材已经到位,配合比已经批复,张拉工具全部到位。

五、施工步骤5.1、施工工艺流程图5.2、窄接缝⑴支模前首先清除板缝内的污垢及杂物。

⑵先支窄缝外模,外模采用3mm 厚定型钢模板,用夹具和钢管进行固定。

⑶浇筑窄缝细石混凝土,浇筑高度为轨道板上缘以下约10cm。

必须注意的是:混凝土的粒径为0~10mm,浇筑时的环境温度尽量不要高于25摄氏度。

⑷施工中用小型振动棒和人工插捣的方式进行捣固,顶面用木抹子收平,不进行压光。

窄接缝混凝土施工示意图⑸窄接缝浇筑后进行覆盖养护, 养护时间不少于7 昼夜。

5.3、轨道板纵向连接5.3.1、张拉前的检查⑴张拉装置安装前,先检测CA砂浆及窄缝混凝土的强度,当CA砂浆的强度达到9Mpa,窄缝混凝土的强度达到20Mpa 后才能张拉。

中建二局土方开挖施工方案

目录1编制依据及工程概况ﻩ错误!未定义书签。

1。

1编制依据..................................................................................................... 错误!未定义书签。

1.2编制原则ﻩ错误!未定义书签。

1.3工程概况........................................................................................................ 错误!未定义书签。

1.3。

1工程建设概况ﻩ错误!未定义书签。

1.3.2基坑围护设计概况................................................................... 错误!未定义书签。

1。

3.3支撑体系ﻩ错误!未定义书签。

1。

3.4工程地质....................................................................................... 错误!未定义书签。

1.3.5管线情况ﻩ错误!未定义书签。

1.3.6工程难点及对策............................................................................ 错误!未定义书签。

2施工部署............................................................................................................ 错误!未定义书签。

2.1总体思路..................................................................................................... 错误!未定义书签。

高速铁路CRTSⅡ型轨道板制造工艺的创新与改进

高速铁路CRTSⅡ型轨道板制造工艺的创新与改进胡瑾【摘要】Ⅱ型轨道板是在德国博格板的基础上消化、吸收、再创新的成果.博格板制造的突出特点是整个工厂生产线按照“一厂三线”生产规模布置;使用超细水泥配制Ⅱ型板混凝土;为达到预期设计精度,对每块轨道板均采取大量磨削处理.在国内使用时发现效率低、成本高、有质量隐患等诸多弱点.为克服上述缺点,提出以“一厂两线”的生产工艺代替“一厂三线”的生产工艺、以硅酸盐水泥添加普通掺合料代替超细水泥和硅酸盐水泥添加早强掺合料.具体介绍了工艺措施和良好的实施效果,为我国高速铁路的长远健康发展奠定了基础.【期刊名称】《国防交通工程与技术》【年(卷),期】2013(011)004【总页数】5页(P60-63,11)【关键词】CRTSⅡ型轨道板;生产模式;一厂两线;普通掺合料;打磨【作者】胡瑾【作者单位】中铁十五局集团有限公司,河南洛阳471013【正文语种】中文【中图分类】U213.2431 CRTSⅡ型轨道板的结构及特点板式无砟轨道是高速铁路轨道工程的主要结构形式之一,由于它具有制造精度高、线路平顺性好、乘坐舒适、便于维修等特点在发达国家高速铁路发展过程中得到了广泛应用。

CRTSⅡ型轨道板(简称:Ⅱ型板)是我国在德国博格板的基础上,引进、消化、吸收、再创新的成果,它外形尺寸为6 450mm×2 550mm×200mm,为预应力混凝土结构,横向施加预应力(先张)、纵向无预应力,每块板用混凝土3.452m3。

预制轨道板采用先张法超长线台座施工工艺,混凝土强度等级为C55。

轨道板的横向配有60根∅10mm预应力钢筋,6根∅5mm预应力钢筋,纵向配有6根Φ20 mm精轧螺纹钢筋,板与板之间通过精轧螺纹钢筋和连接螺栓进行传力连接。

为防止轨道扣件处混凝土出现裂缝,在每两对承轨台间都预设了预裂缝。

轨道扣件安装在承轨台上。

承轨台精确的几何尺寸采用数控磨床磨削加工,加工精度为0.1mm。

QC-33块长线台座制造轨道板

5

7

9 安装上层钢筋网片、预 45

75

埋套管、绝缘检测

10 混凝土浇注

180 280

生产超时

与上道工序理 论衔接时间

与上道工序实 际衔接时间

衔接超时 总超时

150

70

60

10

160

5

0

15

0

0

0

5

0

0

15

50

0

13

0

0

0

16

0

2

0

30

0

0

0

50

0

0

13

0

0

0

0

0

16

0

0

2

0

0

30

100

0

0

0

0

Page 9

情 点电阻值大于2MΩ,轨道板质量不能保证,试生产中发生返工两次,

况 寻找不合格点导致延误生产时间0.5h影响生产速度。

★要因

Page 19

八、制定对策

针对确认的四个要因,2009年10月21日由QC小组长组织编制了对策表,其

内容详见表五。

主要问题对策表

表5

序号 要因

对策

目标

措施

地点 责任人 时间

维修保养内容不全

现场监控不到位

责任心不强

奖罚不严格

工具存放混乱

设备保养不良

设备 性能不稳定

未按规范操作

混凝土浇注路线长

缺少工具箱

模具安装与 处理生产延时

钢筋安装与 切割生产延时

混凝土浇注 生产延时

习惯于传统作业方法

交叉作业多

作业效率低

高速铁路CRTSⅡ型轨道板精调技术

高速铁路CRTSⅡ型轨道板精调技术王勇【摘要】Introduced in the paper are the precisely adjusting processes for type-II CRTS track slabs of the Beijing-Shanghai High-speed Railway, namely, installing an electronic total station at the reference point of the track, fixing the directional prisms, provd%介绍京沪高速铁路CRTSⅡ型轨道板精调工艺流程,即在轨道基准点(GRP)上架设全站仪、固定定向棱镜,在承轨槽处放置测量标架,通过测量确定标架上每个棱镜存在的位差,进行轨道板调整。

探讨轨道板精调施工技术,为今后提高CRTSⅡ型轨道板精调工艺和质量提供参考。

【期刊名称】《国防交通工程与技术》【年(卷),期】2011(009)004【总页数】4页(P60-63)【关键词】高速铁路;CRTSⅡ型轨道板;精调技术【作者】王勇【作者单位】中铁十二局集团有限公司,山西太原030032【正文语种】中文【中图分类】U213.244CRTSⅡ轨道板每块板长6.45 m,宽2.55 m,高20 cm,在预制板厂根据线路设计文件,采用布板软件对全线无砟轨道板制造参数进行统计计算,利用数控机床打磨成型,这就决定了每块轨道板位置的唯一性,要求统一对轨道板进行编号,按照编号进行对号铺设。

轨道板精调是一项十分精密的工作,精度要求极高,承轨台顶面高程和平面位置的误差及相邻轨道板接缝处承轨台顶面相对高差均为±0.3 mm[1]。

1 精调前应完成工作(1)轨道板已经粗铺完毕,粗铺精度满足规范要求。

(2)轨道基准点测设完毕并通过评估,精度满足要求。

(3)精调所需数据、文件备齐,并满足要求。

CRTSⅡ型轨道板常见质量问题控制

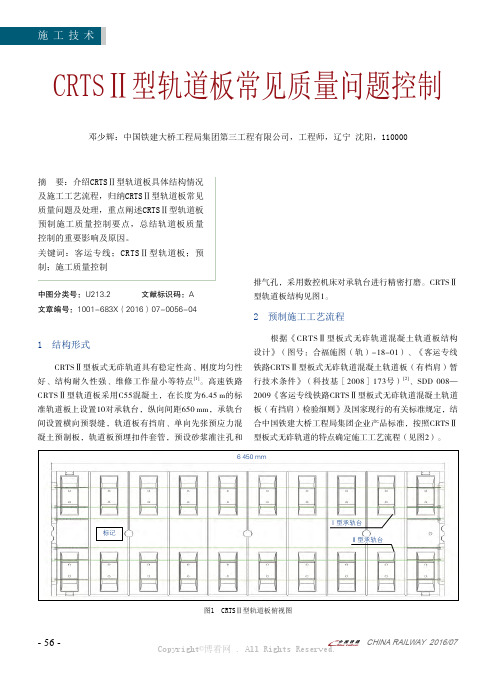

1 结构形式CRTSⅡ型板式无砟轨道具有稳定性高、刚度均匀性好、结构耐久性强、维修工作量小等特点[1]。

高速铁路CRTSⅡ型轨道板采用C55混凝土,在长度为6.45 m的标准轨道板上设置10对承轨台,纵向间距650 mm,承轨台间设置横向预裂缝,轨道板有挡肩、单向先张预应力混凝土预制板,轨道板预埋扣件套管,预设砂浆灌注孔和CRTSⅡ型轨道板常见质量问题控制邓少辉:中国铁建大桥工程局集团第三工程有限公司,工程师,辽宁 沈阳,110000摘 要:介绍CRTSⅡ型轨道板具体结构情况及施工工艺流程,归纳CRTSⅡ型轨道板常见质量问题及处理,重点阐述CRTSⅡ型轨道板预制施工质量控制要点,总结轨道板质量控制的重要影响及原因。

关键词:客运专线;CRTSⅡ型轨道板;预制;施工质量控制中图分类号:U213.2 文献标识码:A 文章编号:1001-683X(2016)07-0056-04图1 CRTSⅡ型轨道板俯视图排气孔,采用数控机床对承轨台进行精密打磨。

CRTSⅡ型轨道板结构见图1。

2 预制施工工艺流程根据《CRTSⅡ型板式无砟轨道混凝土轨道板结构设计》(图号:合福施图(轨)-18-01)、《客运专线铁路CRTSⅡ型板式无砟轨道混凝土轨道板(有档肩)暂行技术条件》(科技基[2008]173号)[2]、SDD 008—2009《客运专线铁路CRTSⅡ型板式无砟轨道混凝土轨道板(有挡肩)检验细则》及国家现行的有关标准规定,结合中国铁建大桥工程局集团企业产品标准,按照CRTSⅡ型板式无砟轨道的特点确定施工工艺流程(见图2)。

6 450 mm标记Ⅰ型承轨台Ⅱ型承轨台3.1 外观质量控制轨道板施工过程中,外观质量控制是一个重要环节,直接决定着轨道板合格与否。

决定轨道板外观质量的主要因素有:施工人为因素、施工工艺因素、施工设备因素等。

3.1.1 外观常见缺陷(1)轨道板上边缘侧面气泡;(2)轨道板底面破损、掉角;(3)轨道板预裂缝处可见裂纹;(4)轨道板结构尺寸不符合要求;(5)轨道板端部破损;(6)轨道板砂浆灌注孔有可见裂纹、边缘脱落。

石武客运专线CRTSⅡ型轨道板生产技术

关 键 词 : 武客 运 专 线 ;C T 1 轨 道 板 ;生 产 石 R S1型 中 图分 类 号 : 2 3 2 4 U 1. 2 文 献标 识 码 : B

文 章 编 号 :0 4—2 5 ( 0 0 0 10 9 4 2 1 ) 9—0 3 0 1—0 5

配 备具 有 计 算 机 自动 控制 系统 的 10m / 8 h的混

凝 土 搅 拌 站 1座 。

C T 型轨 道板 厂需 要设 置 8个 生 产及 生 活 区 : R S1 I

收 稿 日期 :0 0—0 —2 21 5 6 作者简介 : 薛 琪 ( 9 6 ), , 级 工 程 师 ,9 8年 毕 业 于 石 家 庄 铁 16 一 男 高 18 道 学 院土 木 工 程 专 业 , - i:5 64 0 @q .o Ema 7 96 2 5 q cm。 l

设置 存放 产 品 的混 凝土 基座 , 场地 进行 绿化 , 配置 4台跨 度 3 3m双悬 臂 9m、 起重 1 的门式起 重 机 ; 6t 毛

● I◆ I , ◆ r ● I ● I I i ● I ◆ I ◆ ] 1 一 ◆ ◆ I◆ I i ● l l ● I● I i ● I ● ◆ I◆ ◆

2 1 总 平 面 规 划 方 案 .

备 、 道板 脱 模 设 备 , 轨 1套轨 道 板 灌 注 设备 、 凝 土运 混

输设 备 。 钢 筋加 工 区 内设 置 7个 钢 筋 编 架 台 位 、 6个 存 放

台位 , 备 2台 5t 式起 重机 等 。 配 桥 厂 房 内配 置 数控 磨 床 、 轮 运 输线 、 品运输 车 、 滚 产 弹条扣件 装 配设备 、 特殊 板 生 产 线及 1台 1 的双 钩 6t 桥 式起 重机 等 ; 部 配置轨 道板 翻转 设备 、 外 滚轮 运输线 及 切除 突 出预应力 钢 筋锯 等设 备 。

CRTS_Ⅲ型混凝土轨道板生产建场规划

智能管理NO.04 202490智能城市 INTELLIGENT CITYCRTS Ⅲ型混凝土轨道板生产建场规划张晓星(中铁二十二局集团第二工程有限公司,北京 100043)摘要:CRTS Ⅲ型轨道板板场规划设计应根据工程总体工期安排、制板数量、铺板计划等因素,结合当地气候、地形地质条件、板场生产规模、制板周期和生产速度,综合对比生产、运输、防洪、环保等多方案后,确定合理的位置和方案。

板场规划设计可分为总体规划设计和施工规划设计,总体规划包括生产效率确定、制板台座与存板数量确定、主要设备配置和平面布置等;施工规划设计主要进行辅助工程规划设计,包括电力、给水、排水、蒸汽及其他工程管线系统规划设计等。

该施工规划根据具体项目的总体规划进行。

关键词:CRTS Ⅲ型;轨道板;生产方案;建场规划中图分类号:U214.18 文献标识码:A 文章编号:2096-1936(2024)04-0090-03DOI :10.19301/ki.zncs.2024.04.028Production site planning of CRTS Ⅲ concrete track slabZHANG Xiao-xingAbstract :The planning and design of CRTS Ⅲ track slab yard should be based on the overall construction period arrangement, slab making quantity, slab laying plan, and other factors, combined with local climate, topographic and geological conditions, slab yard production scale, slab making cycle, and production speed. After comprehensively comparing various schemes such as production, transportation, flood control, and environmental protection, the reasonable location and scheme should be determined. Plate yard planning and design can be divided into overall planning and design and construction planning and design. Overall planning includes determination of production efficiency, determination of plate making pedestal and plate storage quantity, main equipment configuration, and plane layout, etc. Construction planning and design mainly carries out auxiliary engineering planning and design, including power, water supply, drainage, steam, and other engineering pipeline system planning and design, etc. Construction planning should be carried out according to the overall planning of specific projects.Key words : CRTS Ⅲ; track slab; production plan; site planning1 概述随着我国高速铁路的迅速发展,无砟轨道高平顺性、高稳定性、高可靠性及维修量少等特点,使其在高速铁路建设中得到广泛应用。

中铁二十二局集团轨道工程有限公司_企业报告(业主版)

近 1 年(2022-03~2023-02):

项目数(个)

97

同比增长:-27.6%

项目总金额(万元)

(不含费率与未公示金额)

¥580.87

同比增长:-61.6%

平均金额(万元)

¥15.70

同比增长:20.3%

平均节支率

0.0%

同比增长:0.0%

*平均节支率是指,项目节支金额与预算金额的比值的平均值。(节支金额=项目预算金额-中标金额)

太原市晋源区华振 贸易部

5.8

*按近 1 年项目金额排序,最多展示前 10 记录。

2022-04-13 2022-05-10

(2)非金属矿物材料(8)

重点项目

项目名称

中标单位

中标金额(万元) 公告时间

中铁二十二局集团轨道工程有限

TOP1

公司西安地铁八号线工程施工总 咸阳秦沣实业有限 承包 2 标段项目五分部袋装水泥 公司

批-询价公示

淼商贸有限公司

9.9

2022-06-01

TOP8

苏州地铁 7 号线询价扬东路站综 岫岩满族自治县焱

合接地材料一批-询价公示

淼商贸有限公司

9.7

2022-05-31

TOP9

苏州地铁 7 号线询价小型材料一 廊坊市安次区杨税

批-询价公示

务城西建材经销处

8.4

TOP10

中铁二十二局集团太原地铁项目 部盾构队采购工具材料类一批-询 价公示

\

竞争性谈判结果公示

中铁二十二局集团轨道工程有限

TOP2 公司北京区域项目通用物资框架

\

比选项目入围公示

TOP3

中铁二十二局集团轨道工程有限 公司珠三角城际琶洲支线 PZH-2 标三工区项目部混凝土罐车租赁

板式无砟轨道施工简介

钢筋切断

钢筋弯曲加工

三.轨道板预制工艺——图解

钢筋组装

钢筋车间全景

涂脱模剂Biblioteka 模板清理模板全景模板检查工具

三.轨道板预制工艺——图解

钢筋笼吊放

安装预埋螺栓

支压板安装

安装预埋件

三.轨道板预制工艺——图解

抹面

刷毛

养生温度记录

蒸气养生

三.轨道板预制工艺——图解

混凝土浇筑

混凝土试验

模板振动机

混凝土运输

生产总量 以供应50km范围为例,估算总生产量可按下式进行:50×2(双线)×208=20800块,准确数量应根据下部结构形式配置。 日生产能力 按预制周期为24小时、预制工期12个月、每月工作25天考虑,则平均每天需要生产轨道板20800块÷(12月×25天/月)=69.3块,考虑不同板型轨道板的生产需要,配备各类模板共72套,即可满足施工需要,准确数量应根据不同板型轨道板数量结合预制工期配置。

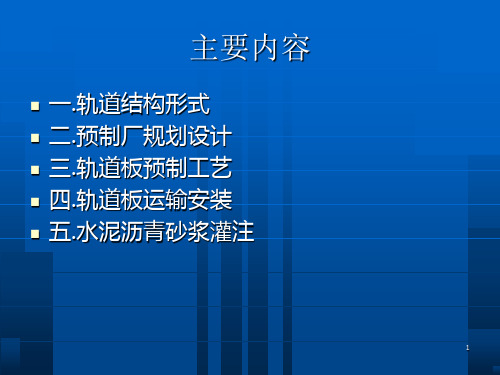

主要内容

一.轨道结构形式 二.预制厂规划设计 三.轨道板预制工艺 四.轨道板运输安装 五.水泥沥青砂浆灌注

一.轨道结构形式

板式无砟轨道主要结构包括混凝土底座和凸形挡台、水泥沥青砂浆、轨道板、充填式灌注袋、扣件和钢轨。

60kg钢轨

凸形挡台

底座混凝土

扣件

轨枕板

CA砂浆

二.预制厂规划设计——规模分析

7

平整度

平整度

1

中央翘曲量

3

8

预埋件

位置

±1

垂直度

1

三.轨道板预制工艺——标准

四.轨道板运输安装——线下运输

场内运输

轨道板出厂

固定措施

四.轨道板运输安装——提升

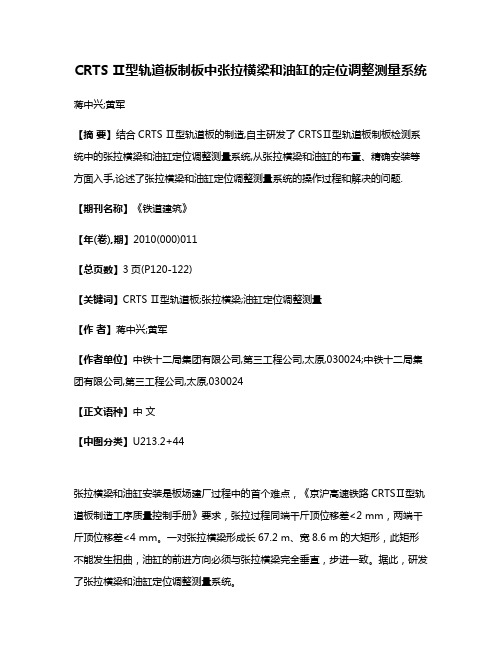

CRTS Ⅱ型轨道板制板中张拉横梁和油缸的定位调整测量系统

CRTS Ⅱ型轨道板制板中张拉横梁和油缸的定位调整测量系统蒋中兴;黄军【摘要】结合CRTS Ⅱ型轨道板的制造,自主研发了CRTSⅡ型轨道板制板检测系统中的张拉横梁和油缸定位调整测量系统,从张拉横梁和油缸的布置、精确安装等方面入手,论述了张拉横梁和油缸定位调整测量系统的操作过程和解决的问题.【期刊名称】《铁道建筑》【年(卷),期】2010(000)011【总页数】3页(P120-122)【关键词】CRTS Ⅱ型轨道板;张拉横梁;油缸定位调整测量【作者】蒋中兴;黄军【作者单位】中铁十二局集团有限公司,第三工程公司,太原,030024;中铁十二局集团有限公司,第三工程公司,太原,030024【正文语种】中文【中图分类】U213.2+44张拉横梁和油缸安装是板场建厂过程中的首个难点,《京沪高速铁路CRTSⅡ型轨道板制造工序质量控制手册》要求,张拉过程同端千斤顶位移差<2 mm,两端千斤顶位移差<4 mm。

一对张拉横梁形成长67.2 m、宽8.6 m的大矩形,此矩形不能发生扭曲,油缸的前进方向必须与张拉横梁完全垂直,步进一致。

据此,研发了张拉横梁和油缸定位调整测量系统。

1 张拉横梁和油缸定位调整测量系统1.1 测量坐标系的确定因张拉横梁必须与预制池的中轴线垂直,而一对张拉横梁与油缸的轴线构成矩形关系。

为此将仪器和后视棱镜分别精确架设在中轴线的两头,将仪器瞄准后视棱镜后,仪器水平角设为0°00′00″,从而建立以中轴线为X坐标轴的测量坐标系统,采用以线控点的方法进行张拉横梁和油缸的精密定位。

1.2 张拉横梁的精密定位张拉横梁的几何尺寸相对庞大,一对张拉横梁形成长67.2 m、宽8.6 m的大矩形。

在制板时,两端张拉横梁拉紧的预应力筋要保持在一个水平面上,以防预应力筋放张时引起轨道板的弯曲变形。

高度调整:首先在一个张拉横梁选定中间和两端挂预应力筋的扣槽,其次选取另外一个张拉横梁中间和两端的预应力筋的三个扣槽,而后采用0.3 mm/km的高精度电子水准仪对六个扣槽进行高程测量,其中的最高点作为基准高程,其它五个点的高程通过在张拉横梁下垫钢板调整至基准高程即可。

亮剑沪杭——中建二局沪杭铁路客运专线施工纪实

亮剑沪杭——中建二局沪杭铁路客运专线施工纪实

耿永生

【期刊名称】《中国工程建设通讯》

【年(卷),期】2010(000)015

【摘要】由中建二局土木公司承担施工的沪杭高速铁路工程主要包括横潦泾特大桥和轨道板预制铺设两个分项工程,被称为公司乃至局、总公司铁路施工历史上“工艺技术第一难、压力风险第一高、施工精度第一严、技术创新第一次、挂蓝跨度第一大”。

【总页数】1页(P15-15)

【作者】耿永生

【作者单位】中建二局土木公司

【正文语种】中文

【中图分类】F570.7

【相关文献】

1.沪杭客专海杭特大桥上承式拱桥转体施工关键技术研究 [J], 静国锋

2.亮剑沪杭紧扣“快”字诀——沪杭项目用行动打造“沪杭速度” [J], 崔三敏

3.“沪杭精神”擎起“高铁”梦想——中建二局土木公司横潦泾特大桥工程纪实[J], 崔三敏;张卫卫

4.中建二局沪杭铁路客运专线施工纪实 [J], 无

5.杭申线沪杭高速公路桥主桥关键施工过程及监控 [J], 于启永[1]

因版权原因,仅展示原文概要,查看原文内容请购买。

CRTSⅡ型无砟轨道轨道板模板的安装与调整技术

CRTSⅡ型无砟轨道轨道板模板的安装与调整技术黄大春【摘要】CRTS Ⅱ型轨道板为有挡肩、单向先张预应力板,通过在高精度的钢制模型中浇筑混凝土,经过养护、脱模及自然存放后的混凝土预制毛坯板,然后利用数控磨床依据设计数据对轨道板承轨台进行精确打磨加工,实现高速铁路高精度、高平顺性的要求,毛坯板的制作精度(直线度为±0.3 mm)是保证打磨质量的前提,而模板的安装精度直接影响毛坯质量,以及轨道板打磨的质量和效率.【期刊名称】《铁道建筑》【年(卷),期】2010(000)006【总页数】3页(P119-121)【关键词】CRTSⅡ型板;模板;安装;检测【作者】黄大春【作者单位】中铁十七局集团,第二工程有限公司,西安,710043【正文语种】中文【中图分类】U213.2+421 工程概况中铁十七局集团有限公司承建的某线路标段需要完成25 000块轨道板的预制工作,为此,建设了制板场装配毛坯板生产线3条,每条生产线安装模板27套,共投入标准板模板81套,自2009年5月1日开始,至2009年6月29日全部安装完成。

CRTSⅡ型轨道板厚度为0.20 m,宽度为2.55 m,标准轨道板长度为6.45 m,每块轨道板设置10对承轨台,承轨台中心间距为0.65 m,相邻两承轨台之间设置横向预裂缝,缝深4 cm,轨道板上设置两种类型承轨台[1]。

模板结构采用了厚钢板(12 mm)框架与工字钢横梁结合,可调高度式多支腿的受力结构。

面板采用10 mm厚抛光钢板,承轨台为用3 mm厚冷轧钢板冲压成型。

模板面带有承轨台安装窗口、承轨台位置定位孔、表示方向的测量锥体、预留灌浆孔的支墩、预留预裂缝条和辅助轨道板脱模的进气孔等;板端有固定上层钢筋网片,同时可预留纵向连接钢筋的橡胶端模以及端模压块;模板的8条支腿下为硬质弹性橡胶块及调高支撑钢板和螺栓;为平衡真空吸盘吊具脱模时5个支撑油缸的压力,模板下还安装有对应位置的5根可调节高度的支撑脚;模具两侧有侧模拉栓,用于混凝土浇注前固定侧模和在混凝土初凝后打开拉栓及时取出侧模。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

确认一、奖罚不严格

确认时间 2009-10-20 确认人 郑 朋 确认标准

确 认 情 况 不出现因违章操作、责任心不强影响进 度的事件,则为非要因 通过加强教育,完善奖惩制度,奖罚与所有人员工作效率和工作质 结论 量挂勾,每周自查一次,每月考核兑现1次。同时调查现场作业人员 60人,仅发现2名未按规定操作,对其各罚款100元后,提高工人责任 非要因 心和紧迫感,杜绝了因工人违章操作、责任心不强影响生产进度的 情况发生。

0

0 0 0 0 0 0 0

15

50 13 0 16 2 30 0

各工序时间调查统计表

序号 11 12 13 14 15 16 17 18 19 20 工序名称 拉毛、压定位块 覆盖彩条布 初凝后起吊横隔板 盖养护膜养护(16h) 卷起养护膜 放张 切割预应力筋 轨道板脱模 机动调剂 合计 理论生 产时间 (180) (180) (150) (150) 5 10 80 80 30 620 实际生 产时间 (280) (280) (205) (205) 13 13 185 210 0 1227 生产超时 (100) (100) (55) (55) 8 3 105 130 0 627

74%

400

46.7%

300 200 100 0

模具安装 处理生产 延时 钢筋安装与 切割生产延 时 各工序生产延时排列图 混凝土灌注 安装钢筋网片、 安 装 横 隔 板 钢 筋 张 拉 生产延时 延时 生产延时 绝缘检测延时 其它(卷养 护膜等)

40%

20% 0

图1

编制:朱银龙 日期:2009.10.18

维修保养内容不全 现场监控不到位 责任心不强 奖罚不严格

工具存放混乱

设备保养不良

设备 性能不稳定

未按规范操作

混凝土浇注路线长

缺少工具箱

模具安装与 处理生产延时

钢筋安装与 切割生产延时

混凝土浇注 生产延时

习惯于传统作业方法

交叉作业多

作业效率低

杂物不易处理干净

作业方法选择不当

缺少针对性培训 生产工序复杂 现场协调不周

表2—2 (时间单位:min)

与上道工序 理论衔接时间 (160) (170) (90) (140) / 3 0 70 0 140 与上道工序实 际衔接时间 0 0 0 0 / 0 0 56 0 116 衔接超时 总超时 0 0 0 0 / 0 0 14 0 24 0 0 0 0 / 0 0 144 0 651

各工序时间调查统计表

序号

1 2

表2--1 (时间单位:min)

与上道工序理 论衔接时间 70 0 与上道工序实 际衔接时间 60 0

工序名称

模具清理、刷油、安装 定位预应力筋入模

理论生 产时间 80 5

实际 生产 时间 230 10

生产超时

150 5

衔接超时 总超时

10 0 160 5

3

4 5 6 7 8 9 10

确认六、习惯于传统作业方法

砼浇注、钢筋安装绝缘检测等控制在 确认时间 2009-10-20 确认人 李 刚 确认标准 理论时间内不影响生产、进度,则为 非要因

确 认 情 况

现场调查砼布料浇注均在3-4次完成,延误生产时间1h;钢筋网片仍按 传统方法施工,致使上层钢筋网片944个结点、下层钢筋网片516个结 点电阻值大于2MΩ ,轨道板质量不能保证,试生产中发生返工两次, 寻找不合格点导致延误生产时间0.5h影响生产速度。

304 178 100 30 16 15 8 304 482 582 612 628 643 651 46.7 27.3 15.4 4.6 2.5 2.3 1.2 46.7 74.0 89.4 94.0 96.5 98.8 100

混凝土灌注生产延时 安装钢筋网片、绝缘检测生产延时 安装横隔板生产延时

结论:通过排列图可以得出,模具安装与处理生产延时占46.7%,钢筋安装与切割生产 延时占27.3%,混凝土浇注生产延时长占15.4%,总共占89.4%,是影响33块长线台座 连续24小时批量生产轨道板的主要问题。

五、小组活动目标和目标值

明确了影响33块板24小时批量生产的的症结所在,QC小组已经心中有数了, 因此我们确定了活动目标——

确认二、维修保养内容不全

确认时间 2009-10-20 确认人 吴庭旭 确认标准 确 认 情 况 正常生产中,不发生因设备故障而影响 生产进度,则为非要因 结论 ★要因

设备全部是新进场的非标设备,运行过程中,由于对设备性能未完 全掌握,磨合期因维护保养内容不全,发生设备故障4次,一次延误生 产时间1h,对轨道板连续24小时批量生产影响很大。

确认三、缺少工具箱

确认时间 2009-10-20 确认人 蒋 确 认 情 况 伟 确认标准 专用工具箱,方便使用与存放,不影 响生产时间,则为非要因 结论 非要因

现场各个班组制作专用工具箱后,工具随用随取,用后放回原处, 方便使用,现场调查确认未发生延误生产时间的情况。

确认四、对生产工艺不熟悉

确认时间 2009-10-20 确认人 朱银龙 确认标准

各方关注

进度要求

该工程要求2010年10月1日完工并通车。轨道板按时完成生产是 保证工期的重点,这就意味着 2010年5月10前必须生产完成。 按设计每月生产数量计算,必须保证2009年11月1日达到连续 24h批量生产。

要求高

1.工艺要求高:轨道板的生产是CRTSⅡ型无砟轨道系统技术的 关键,有20多道工序,大多数工序都在长线台座上完成。其精度 要求高(定位误差小于0.2mm、精度控制在1mm以内),工序衔接要 求快速、有序,任何工序都不能出现差错,否则将影响轨道板批 量生产进度和质量。 2.自动化程度高:在长线台座上完成的钢筋入模、混凝土布料、 振捣、养护、起吊等道工序都靠160多台套机械设备进行工厂化、 自动化、流水线生产。 所以,在工艺要求高、自动化程度高的情况下,保证单台座连续 24小时批量生产33块轨道板,是保证工期的重点,更是难点。

职称 高工 高工

平均接受QC教育 时间

职务 板场场长 板场副场长

50h

组内担任职务 组长 副组长

朱银龙

李 蒋 郑 刚 伟 朋

男

男 男 男 男 女

28

39 26 24 35 24

工程师

工程师 助工 助工 助工 助工

板场副总工

试验室主任 工程部副部长 安质部副部长 物资部副部长 资料员 编制:王婧姮

副组长

确认五、生产工序复杂

确认时间 2009-10-20 确认人 朱银龙 确认标准 确 认 情 况 不出现施工组织不合理、现场协调 不当影响生产进度则为非要因 结论 ★要因

轨道板生产有18道工序,其交叉作业多,调查发现因施工组织不合 理和现场协调不周各发生2次,导致工序时间延长2h,直接影响连续 24h批量生产时间。

确保国内首例33块长线台座

连续24小时内批量生产轨道板Fra bibliotek朱银龙

王婧姮

沪杭板场 QC小组 二0一0年二月

一、工程概况

中建股份松江轨道板场承担沪杭甬客运专线上海至杭州段2标,单线里程 61.572公里,约9500块CRTSⅡ型无砟轨道板的生产任务。全标段采用当今世界尚属 前沿技术的CRTSⅡ型无砟轨道技术,该技术的核心就是精密制造轨道板。 全线设有4个轨道板场,在同样 引进德国技术的情况下,只有我板 场打破传统模式,由理论设计值的 单台座24小时生产27块板增加到单 台座24小时生产33块轨道板,属国 内首例。

钢筋张拉生产延时 其它(卷养护膜)

8

合计

651

编制:朱银龙

日期:2009.10.18

根据调查统计表, 2009.10.18由朱银龙编制生主要问题排列图,详 见图1

频数(min) 700 600

89.4%

N=651min

93.4% 96.5% 98.8%

频率 100%

90%

80% 70% 60%

500

表4

确认方法 现场调查 与分析 现场调查 现场调查 现场调查 与分析 现场调查 与分析 现场调查 与分析 负责人 张建涛 朱银龙 郑 朋 备注

朱银龙 吴廷旭 王海强 张建涛 朱银龙 蒋 伟 蒋 伟

编制:王婧姮

日期:2009.10.20

根据要因确认计划表,QC小组长按分工组织一一进行了要因确认。 其确认过程如下:

组员 组员 组员 组员 组员 日期:2009.9.8

吴廷旭 王婧姮

三、选题理由

沪杭铁路客运专线是国务院批准的重点交通工程,是《中长期铁 路网规划》的重点项目,我板场也是中建股份进入铁路建设领域 以来的第一个CRTSⅡ型轨道板场,引起了国家、行业、上海市 和中建总公司的共同关注。如果能成功实现单台座33套模具在 24小时内批量生产轨道板,那么我板场在此领域将开创先例。

确 认 情 况 不因生产工艺不熟悉情况发生拖延生 产情况则为非要因 结论 ★要因

CRTSⅡ型轨道板生产在总公司尚属首次,且33块长线台座 24小时批 量生产国内外都属首例,我小组亦无相应的经验参照,操作人员也 只有普通砼的施工经验,因此对生产工艺还比较陌生,现场调查30 人有20人不熟悉,且效率低发生生产延误近2h。

2、 2009年 9月 27 日轨道板正式批量生产,然而批量 生产时间经统计为近 35小时,远远大于目标规定时间 24 小时 ( 各工序累计考虑半小时机动时间 ) 。为了找出影响 24 小时批量生产的症结所在, QC 小组成员对 2009 年 9 月28至10月17日的轨道板生产现状,进行调查分析。由 QC 小组专人进行分类整理,编制了各工序时间调查统计 表(表2)和各工序生产延时统计表(表3)。

活动目标

确保11月1日连续24小时批量生产33块合格轨道板

目标值

确保每批整个生产过程控制在8小时 {90+5+30+25+10+5+30+5+45+180+5+10+90+9 0=590十30(机动) =620-(70+70)=480(8小时)} 内完成,养护时间16小时;每月生产1650块轨道板。