空气压缩机冷却器的化学清洗与现实意义

空压机的冷却水处理与回收

空压机的冷却水处理与回收空压机作为工业生产中常见的设备之一,其工作过程中产生了大量的热量,需要通过冷却系统来保持其稳定运行温度。

而冷却系统中所采用的冷却水则可能会被污染,不仅影响空压机的正常运行,还会对环境造成不良影响。

因此,对空压机的冷却水进行有效的处理与回收变得尤为重要。

冷却水处理技术是指通过一系列的工艺手段,将冷却水中的杂质、颗粒物、细菌等有害物质去除,使其得到有效的净化和消毒。

其中,最常见的冷却水处理技术包括机械过滤、无化学药剂处理、生物处理以及逆渗透等。

这些处理技术可以根据实际情况的不同进行组合应用,以达到最佳的冷却水处理效果。

首先,机械过滤是冷却水处理中常用的一种方法。

通过设置过滤器,将冷却水中的颗粒物、泥沙等物质进行过滤。

这样可以有效地阻止这些杂质进入空压机系统,从而减少设备的磨损和堵塞。

同时,定期清洗和更换过滤器也是保证机械过滤效果的关键。

其次,无化学药剂处理是一种对冷却水进行净化的环保技术。

该方法通过利用纳米技术,将纳米材料投加到冷却水中,以吸附和分解水中的有害物质。

这种方法不需要使用任何化学药剂,因此对环境没有任何污染。

此外,无化学药剂处理还可以减少设备运行过程中对水质的要求,降低了维护成本。

另外,生物处理是一种利用生物活性菌群来降解冷却水中有机物的方法。

这些生物活性菌群能够将冷却水中的有机物分解为无害的物质,并将其还原为可供冷却水再利用的水产物。

这种方法具有节能、环保的特点,可以充分利用冷却水资源。

最后,逆渗透是一种通过高压力将水从含有杂质的冷却水中挤压出去的技术。

逆渗透膜具有微孔的特性,能够将冷却水中的有害物质、溶解性盐类等进行分离,从而提高冷却水的纯净度。

这种技术广泛应用于电子、化工等行业的冷却水处理中,具有良好的效果。

在实际应用中,我们可以根据冷却水的水质状况和处理要求,选择适合的冷却水处理技术进行应用。

同时,为了提高冷却水的回收利用率,我们还可以采取一些措施,如设置回收系统,将处理后的冷却水重新利用。

氧压机冷却系统绿色清洗的应用

冶金/ 矿m通用枧 械

lG M Me lri l t l gc &Mi 幽 au a nf en

氧压机冷却系统绿色清洗的应用

河 北 钢铁 集团 宣钢 紫光 气体 有 限责 任公 司 ( 家 口 0 5 O ) 宋常 英 张 7 10

河北钢铁集团宣工机械股份有限公司 ( 张家口 0 50 ) 姚卫东 7 15

【 要l通过事例阐述 了 色清洗在冷却设备上 摘 绿

的实施过程 ,以及所产 生的经济效益 。

接抽 取地 下水 ,地下 水经检 测属于 高硬 度 、高碱 度的

水。水质指标:总硬度3 m o L . m l ,总碱度5 m lL O / . mo , 8 /

钙离子1 m o L . m l ,氯根4m /。其浓缩倍数一般在2 5 / 2g L . 5

循环水属于敞开式循环冷却水 。而补水 系统采用的是直

管壁上越积越厚,不仅影响传热效率 , 而且使水管截面

积变小,余隙减小 ,最终堵塞管道,给6 s丙烯酸 系列共聚 物循 环清洗。A 6 s质量浓 度为0 %,加入量为8 g L . 5 m/ ,

四、废液排放和综合效益

1 )经检测废液排放情况如下:p 值为7 ,N H . 6 H

N1mg 5 / L,S ( S 固体悬浮物 )20 / ,砼酸盐0 p m 6mg L . p 8

起形成黏泥沉积物 。随 着时 间的 延长这些黏泥沉积物在

环境的污染。而高分子合成物质具有缓蚀和阻垢的双重 特征,是目前国际上缓蚀阻垢性能最好的配方。 下面就紫光气体公司6 氧压机一级冷却器的清洗为 例来说明这个问题。6 氧压机一级冷却器工作流程是: 管程走气、壳程走水, 进入冷却器的氧气初温为1  ̄ 5 C, 0

空压机的冷却器清洗与保养

空压机的冷却器清洗与保养空压机是一种常见的工业设备,广泛应用于各个领域。

为了保证空压机的正常运行和延长其使用寿命,冷却器的清洗与保养是非常重要的。

本文将介绍空压机冷却器的清洗与保养方法,以确保其效能和使用寿命。

一、冷却器清洗方法1. 切断电源并冷却在进行冷却器清洗之前,首先切断空压机的电源,以避免电击的危险。

同时,需将空压机停止运行,并确保冷却器充分冷却,避免因高温而造成烫伤。

2. 清除灰尘和污垢使用软毛刷或吹风机将冷却器表面的灰尘和污垢清理干净。

注意不要使用硬质物品刮擦,以免损坏冷却器。

3. 使用清洗剂清洗选择适当的清洗剂,按照说明将其稀释,并用软刷轻轻刷洗冷却器表面。

注意不要过度用力,以免损坏冷却器内部结构。

清洗剂应该充分渗透到冷却器的每个角落。

4. 冲洗和干燥用清水冲洗冷却器,确保清洗剂和污垢完全被冲洗干净。

之后用干净的布或吹风机将冷却器表面擦干,确保冷却器完全干燥。

二、冷却器保养方法1. 定期检查定期检查冷却器的工作状态和连接情况,确保没有松动和漏水。

同时还应注意检查冷却器是否有积尘或污垢的迹象,及时清洗。

2. 维护压差维护空压机冷却器的压差是保持其正常运行的重要一环。

定期检查压差的数值并进行必要的调整,以确保冷却器的效率。

3. 清洗冷却风扇冷却器的风扇是保证其正常散热的重要部分。

定期检查并清洗冷却风扇,以确保它的无阻碍运行。

同时,也要注意风扇是否有异常噪音,及时进行维修和更换。

4. 定期更换冷却液冷却液是冷却器正常运行的重要因素之一。

定期检查冷却液的清洁度和冷却效果,并根据实际情况进行更换。

同时,也要注意冷却液的储存和使用环境,避免受潮和过期失效。

结语通过定期的冷却器清洗和保养措施,可以确保空压机的正常运行和使用寿命。

在进行清洗时要注意安全,使用适当的清洗方法和工具。

同时,定期检查和维护也是必不可少的。

只有保持冷却器的清洁和良好工作状态,空压机才能充分发挥其性能和效能,为生产提供稳定可靠的空气压缩服务。

制冷机化学清洗方案及流程

制冷机化学清洗方案及流程英文回答:Refrigerant Chemical Cleaning Solution and Process.Introduction.Chemical cleaning of refrigerant systems is a critical maintenance procedure that helps to remove contaminants and restore the system's efficiency. Contaminants can include dirt, oil, moisture, and metal particles, which can accumulate over time and lead to system failures. Chemical cleaning can help to extend the life of the system, reduce energy consumption, and improve overall performance.Chemical Cleaning Solution.The choice of chemical cleaning solution depends on the type of refrigerant used in the system. The following are some of the most common chemical cleaning solutions:Hydrochloric acid (HCl): Used to remove scale and corrosion from metal surfaces.Hydrofluoric acid (HF): Used to remove silica and other inorganic contaminants.Nitric acid (HNO3): Used to remove organic contaminants and passivate metal surfaces.Ammonium hydroxide (NH4OH): Used to clean aluminum and copper surfaces.Sodium hydroxide (NaOH): Used to clean steel and iron surfaces.Chemical Cleaning Process.The chemical cleaning process typically involves the following steps:1. System isolation: The refrigerant system is isolatedfrom the rest of the building.2. Evacuation: The refrigerant is evacuated from the system.3. Chemical injection: The chemical cleaning solutionis injected into the system.4. Circulation: The chemical cleaning solution is circulated through the system for a period of time.5. Neutralization: The chemical cleaning solution is neutralized with a neutralizing agent.6. Rinsing: The system is rinsed with water or asolvent to remove any residual chemicals.7. Drying: The system is dried with nitrogen or hot air.8. Recharging: The refrigerant is recharged into the system.Benefits of Chemical Cleaning.Chemical cleaning can provide the following benefits:Improved system efficiency: By removing contaminants, chemical cleaning can help to improve the system's heat transfer efficiency and reduce energy consumption.Extended system life: By removing corrosive contaminants, chemical cleaning can help to extend the life of the system's components.Reduced maintenance costs: By preventing system failures, chemical cleaning can help to reduce maintenance costs.Improved safety: By removing flammable contaminants, chemical cleaning can help to improve the safety of the system.Considerations.Chemical cleaning can be a complex and hazardous procedure. It is important to consult with a qualified professional before performing any chemical cleaning work.中文回答:制冷机化学清洗方案及流程。

空压机的冷却器维护与保养

空压机的冷却器维护与保养空压机是一种常见的工业设备,用于将空气压缩并储存。

在空压机的工作过程中,由于压缩过程会产生大量的热量,因此需要借助冷却器进行散热。

冷却器的维护与保养对于空压机的正常运行和寿命延长至关重要。

本文将介绍空压机冷却器的维护与保养方法。

一、定期清洁冷却器冷却器是空压机中用于散热的重要部件,如果冷却器表面积聚尘或者其他杂物,将会影响散热效果。

因此,定期清洁冷却器非常重要。

清洁方法可以使用压缩空气吹除灰尘,或者用刷子擦拭冷却器表面。

要注意的是,在清洁时要关掉空压机电源,并确保冷却器完全冷却后再进行清洁,以避免烫伤。

二、检查冷却器泄漏冷却器泄漏是一个常见的问题,如果不及时处理,会导致冷却效果下降或者冷却器损坏。

定期检查冷却器是否有泄漏现象非常重要。

检查方法可以通过观察冷却器表面是否有水迹或者渗水现象,或者使用温度计观察冷却器局部温度是否异常。

如果发现有泄漏,应及时更换密封件或者修理冷却器。

三、检查冷却水量冷却器的冷却效果与冷却水量密切相关,所以定期检查冷却水量是非常必要的。

检查方法可以通过观察冷却水箱液位是否正常,或者通过检查冷却水管道中是否有堵塞现象。

如果冷却水量不足,应及时添加冷却水,确保冷却液循环畅通。

四、定期更换冷却液冷却液是冷却器的重要组成部分,定期更换冷却液可以有效地保护冷却器,延长其使用寿命。

冷却液更换周期可以根据空压机的使用频率和工作条件灵活确定,通常建议每6个月至1年进行一次更换。

更换冷却液时,应先排出旧冷却液,并进行冲洗,然后添加新的冷却液,并确保冷却液的质量符合要求。

五、保持冷却器周围环境清洁空压机的工作环境对于冷却器的正常运行也有一定影响。

保持冷却器周围环境干净整洁,远离灰尘、积水等污染物,可以防止冷却器被堵塞或者腐蚀。

此外,还应避免将其他物品靠近冷却器,以确保冷却器的散热效果。

通过以上的维护与保养方法,可以有效地延长冷却器的使用寿命,保证空压机的正常运行。

随着工业技术的不断发展,空压机的种类和规格也越来越多,对于不同类型的空压机,其冷却器的维护与保养方法可能会有所差异。

空气压缩机的冷却水处理

空气压缩机的冷却水处理阑羧恭清洗世界CleaningWorld第25卷第6期2O09年6月文章编号:1671—8909(2009)06—0012—03空气压缩机的冷却水处理袁卫昌袁庆怡(江苏启东市沪星中央空调清洗有限公司,江苏启东226200)摘要:在分析空气压缩机冷却器污垢成因的基础上,对YG系列水处理剂的阻垢缓蚀机理进行了讨论.实践证明,该水处理剂的阻垢效果良好.关键词:空气压缩机;冷却水;阻垢剂;缓蚀剂;水处理中图分类号:TQ085.6文献标识码:B TreatmentforcoolingwaterofaircompressormachinesYUANWeichang,YUANQingyi (JiangsuQidongHuxingCentralConditionerCleaningCO.,Ltd.,Qidong,Jiangsu226200, China)Abstract:TodescusstheinhibitormechanismofYGwatertreatmentagentbyanalyzingthes mudgecom-ponentscoolerofaircompressormachines.Practicesshawthatthewatertreatmenteffectisex cellent.Keywords:aircompressormachine;coolingwater;scaleinhibitor;corrosioninhibitor;wate rtreatment空气压缩机在纺织,热电,制药,船舶制造等行业有着广泛的应用.空气在空气压缩机中一般经过三级压缩.压缩后的高温,高压空气须经热交换器,由冷却水来冷却降温.某船舶制造厂有2台Atlas空气压缩机,其冷却水采用的是深井水.循环冷却水通过2台200t/h流量的冷却塔冷却.在没有对深井水取样化验,没有考虑使用环境时,曾先后向冷却水中投加过2个厂家的水处理剂,但效果欠佳.主要表现在空气压缩机经常因冷却器出水温度超高而自动停机(出水温度达50~C即自动停机),后来选择进行物理或化学清洗,这不仅影响了生产,对设备也有很大的损伤.该造船厂委托沪星中央空调清洗有限公司为其进行空气压缩机的循环冷却水水质处理工作.1冷却水存在的问题1.1水垢该空气压缩机冷却水采用的深井水的硬度较高.水质分析结果见表1.表1水质分析结果①以CaCO计.根据朗格利尔(LangLier)指数:L.S.I=pH—pHs,pHs=(9.7+A+B)一(C4-D),收稿Et期:2009—03—17作者简介:袁卫昌(1962一),男,高级工程师,从事化学清洗,水处理和溴冷机维护调试工作.第25卷袁卫昌等.空气压缩机的冷却水处理从查表计算结果(见表2)可看出,该水质有腐蚀和严重结垢倾向,因此要求配方必须具有防腐和较高的阻垢能力.表2空气压缩机冷却水饱和指数计算结果1.2黏泥由于该造船厂地处长江口,风力大,平时沙尘较多.冷却水中细菌分泌出黏液,使水中飘浮的沙尘和化学沉淀物等粘附在一起,形成较黏的沉积物粘附在换热管上,从而降低冷却效果,严重时会堵塞冷却器.针对上述问题,确定了空气压缩机冷却器的清洗工艺,向冷却水中投加合适的阻垢缓蚀剂,杀菌剂工艺流程.2冷却水处理2.1清洗空气压缩机冷却器把空气压缩机冷却器与冷却水系统管道相连的进,出口阀门关闭,打开空气压缩机冷却水的2个排污阀,用短接和塑料管与清洗泵,配药槽连接好,形成循环,使用YG一101固体除垢剂配成10%的清洗液,彻底清除冷却器中的黏泥,水垢.在清洗过程中,间歇性打开冷却器上的排气阀,让清洗过程中产生的CO气体排出,防止气阻,直至排气阀打开时只冒出清洗液.清洗液的pH保持在2时,说明清洗结束.清洗结束后,进行必要的钝化处理.2.2阻垢缓蚀剂投加2.2.1配方试验及结果根据水质化验,通过静态阻垢动态缓蚀试验,筛选出了YG阻垢缓蚀剂配方,其成分及配比如见表3. 表3YG阻垢缓蚀剂配方成分配比①/g水解聚马来酸酐羟基亚乙基膦酸丙烯酸羟丙脂共聚物苯骈三氮唑318l00.5(~)100g水中的质量.2.2.1.1静态阻垢试验静态CaCO阻垢性能试验条件参照中石化《静态阻垢评定试验法》,设定试验温度50~C,试验时间为89h.试验结果为:YG阻垢缓蚀剂用量为30mg/L 时,CaCO,垢阻垢率为95.4%.2.2.1.2旋转挂片腐蚀试验试验条件为:介质为深井水,试验温度50~C,试验时间89h转速75r/rain,结果见表4.表430mg/LYG阻垢缓蚀剂深井水中缓蚀试验结果20号碳钢/(mm?a)水质——YG阻垢缓蚀剂空白黄铜/(mm?a)YG阻垢缓蚀剂空白深井水0.211.140.00270.00312.2.2配方的阻垢,缓蚀机理阻垢机理是:一方面通过配方本身的螯合作用大大提高循环冷却水的钙离子的溶解度;另一方面利用配方的独特的晶格畸变作用,破坏碳酸钙本身的晶格组织,干扰硬垢的形成;第三是通过水解聚马来酸酐,聚合物高分子化合物优良的分散性能,阻止微小的晶粒生长,使得它与杂质均匀地分散于水中, 并经过系统的旁滤装置和人为排污将其清除,而不至于沉降附着在冷却器的换热表面,以达到阻垢的目的.缓蚀机理是:苯骈三氮唑在铜表面组成多层防护膜,使铜的表面不产生电化学反应,从而具有良好的缓蚀作用.对钢等金属材料也有同样的防腐蚀作用.此外,还防止铜对其它金属的电偶腐蚀.羟基亚乙基膦酸是一类参与成膜的阴极型缓蚀剂,它和?14-清洗世界第6期Cu离子形成的络合物比聚磷酸盐更为稳定,因此保护膜更为牢固….YG阻垢缓蚀剂用量为每补充1t水加药30g.可直接从冷却塔集水池中加入.杀菌剂选择了异噻唑啉酮,用量视菌藻情况定.2.2.3效果该空气压缩机冷却水中投加YG阻垢缓蚀剂以后,取得了良好效果.使用一年多,机组冷却器中无明显污垢,冷却器冷却水出水温度随季节气温变化在38~42~C之间,从没有发生过因冷却器冷却水出口温度达50~12,而自动停机事故,供气正常,满足了生产要求.3结束语空气压缩机在其循环冷却水中投加阻垢缓蚀剂,要根据水质情况和使用环境,通过试验来确定. YG阻垢缓蚀剂具有良好的阻垢缓蚀效果,能使空气压缩机保持正常运行.参考文献[1]陆柱,蔡兰坤,陈中兴,等.水处理药剂[M],北京:化学工,I出版社,2002.(上接第3页)可由每100个结焦的鲍尔环与每100个新鲍尔环的质量差得到,为330g;Wl可由每100个清洗后的鲍尔环与每100个新鲍尔环的质量差得到,为5g.,值代入公式计算结果为:N=(W—W1)/W=(330g一5g)/330g×100%=从以上计算结果可以看出除垢率为98.5%.3.4.2金属腐蚀计算对清洗现场所挂的腐蚀挂片进行检测,称重及计算(结果见表3),再求出平均结果.金属腐蚀速率为0.12g/(m?h),小于6g/(m?h),符合国家98.5%标准.表3现场试片腐蚀记录注:=aW/(F×t×100o0);腐蚀速率,g/(m-h);A一试片失重,g;试片表面积,cm;t一试验时间,h;l0o0o一转换系数;腐蚀量=A(F×10000),g/m;△一试片失重,g;卜试片表面积,cm;10000一转换系数.4结束语所选用的水基清洗剂¨是去除钢铁表面的焦质,沥青质等有效的清洗剂.该清洗剂进行化学清洗,不腐蚀不锈钢材质本体,对糠醛结的焦具有较高的溶解能力.化学清洗与人工清理相比质量好,效率高,减轻了工人的劳动强度.同时,可以清洗人工,机械不能清洗的设备.参考文献[1]秦国治,田志明.工业清洗及应用实例[M].北京:化学工业出版社,2003:97—100.[2]王巍.加氢分离器的化学清洗[J].清洗世界,2008,24(7):15—18.。

空压机冷却器水垢的化学清洗

一、水垢成因及成分分析循环冷却系统中的水池中的水源和补水是通过外接市供自来水完成的,由于自来水没有进行软化处理,含有大量的盐类物质。

由于压缩空气的冷却是通过与水的冷热交换带走压缩热完成的,回水温度的升高,使得其中所溶解的重碳酸盐浓度随着蒸发浓缩而增加,当其浓度达到饱和状态,或者在经过冷却器传热表面使水温升高时,水中盐分溶解平衡遭到破坏,会发生下列反应即水垢的生成:上述反应生成的CaCO₃ 等水垢析出后沉积在冷却器的传热表面,形成一层硬垢,导热性能很差,严重影响换热效率。

根据以上对水质和冷却器工况的分析,决定了冷却器污垢是以盐垢成分为主的,同时掺杂了生物黏泥以及油污等其它成分。

对冷却器铜管内壁的结垢进行了取样,化学成分列于表1。

由于各地水质及环境的差异,以及空压机安装条件和运行工况的不同,冷却器中水垢的成分可能略有不同。

二、清洗方法的选择比较根据对垢样的分析得知,结垢主要为碳酸盐等盐垢,另有部分泥沙和微生物以及铜、铁的腐蚀产物。

以前的实践中,借助物理的方法将力作用于冷却器或换热管内壁上,使污垢脱离内壁,达到清洗的目的。

常用的物理清洗方法有: 液体冲洗、气体吹扫、机械清理等。

针对换热管较长的情况,采取先疏通后去污的思路,采用了( 铜管+钻头+毛刷+手枪钻) 的机械清洗方式。

由于冷却器的材质为黄铜且管壁较薄,直接用外力对吸附沉积在铜管内壁的盐垢进行清除时,较易造成对铜管的机械损坏; 且难以彻底清理,费时长、效果差。

实践中,针对物理除垢缺点、结垢成分的分析,采用化学的方法对碳酸盐等盐垢进行循环清洗除垢。

利用药剂溶于水后产生的阴离子,结合水垢中Ca²+、Mg²+ 等阳离子,产生可溶于水的络合离子,使垢溶于水,从而达到除垢的目的。

同时,由于药剂中的特有的添加剂的作用,使药剂的阴离子不络合单质金属,因此它不对系统中的管道及设备产生腐蚀作用,达到缓蚀的目的。

对于表层泥沙和微生物等垢类,在药液循环化学清洗的同时,可利用药液清洗过程中药液冲洗的外力作用将其去除。

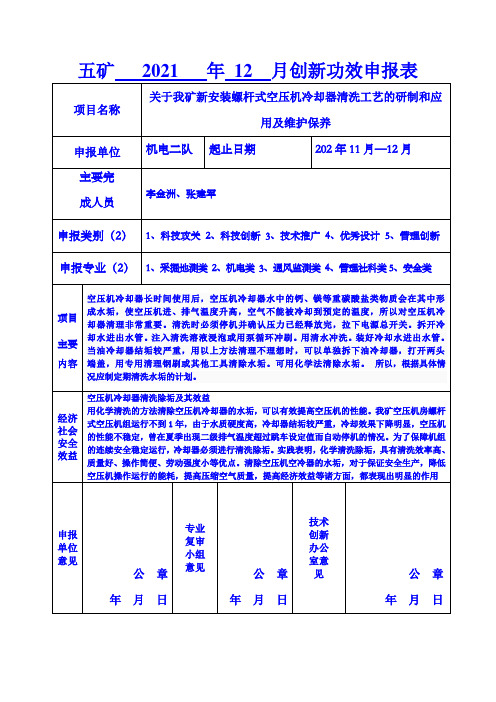

清洗空压机冷却器

五矿2021 年12 月创新功效申报表关于我矿新安装螺杆式空压机冷却器清洗工艺的研制和应用及保护保养空压机冷却器的原理及保护保养空气先通过预过滤网,然后通过空气过滤器及进气操纵器,进入螺杆主机紧缩腔与润滑油混合,通过两个非对称转子进行线性的、持续的紧缩。

通过紧缩的油气混合物进入油罐及分离系统进行三级分离(离心、自重和精分离)。

通过度离的紧缩空气通过冷却器降温后排出,靠得住的压力开关系统操纵排气压力。

当机械运行时,螺杆紧缩机润滑油靠系统内压力差自动循环,不必油泵。

刚开机时,最小压力阀关闭以保证润滑油油循环所需的最小压力。

除润滑,油还起到密封、冷却和降噪的作用。

高效的油气分离器和高效冷却器确保输出高品质紧缩空气。

工作循环可分为吸气、紧缩(紧缩与喷油)和排气三个进程。

随着转子旋转,每对彼此啮合的齿接踵完成相同的工作循环。

润滑油流程:分离油罐(油气罐)→温控阀→冷却器(温度未到温控阀设定值时旁通)→油过滤器→主机(因气压差而变成雾状的润滑被喷入紧缩腔,从而达到降低温度、密封和润滑的作用)→分离油罐(油气罐)空气+油混合气体在分离油罐(油气罐)内通过旋转分离、转折、碰撞,大部份的油滴被分离出来,剩余的小部份油滴再通过油精分离器被分离出来,这部份油被插入油精分离器内的管子抽出,经节流单向阀流入主机的低压部份。

节流单向阀的节流作用是使被分离出来的油全数被及时抽走,而又不放走太多的紧缩空气,若是节流孔被堵,油精分离器内将积满油,会严峻阻碍分离成效。

节流单向阀的另一个作用是避免停机时,主机内的润滑油倒流入油精分离器内。

分离油罐内的热油流入温控阀,温控阀依照流入油的温度操纵流到冷却器和旁通油量的比例,以操纵排气温度不至于太低,太低的排气温度会使紧缩空气中的水分在分离油罐内析出,使油乳化,最后油通过油过滤器喷入主机。

润滑油循环由分离油罐与主机低压腔之间的压差维持,为了机械在运行时维持油的循环,必需保证分离油罐内始终有的压力,最小压力阀确实是起到这一作用的。

中央空调制冷机的化学清洗

建筑设计259产 城中央空调制冷机的化学清洗徐广润摘要:使用中央空调冷气机(以下简称冷气机)后,一段时间内经常发生冷凝器、吸收器的时间,水系繁殖藻类,产生粘土,机器严重锈蚀等问题,因此要利用清洗技术去除污垢。

因此,下面讨论中央空调冰箱的化学清洗,以供参考。

关键词:中央空调;制冷机;化学清洗中央空调的广泛使用,改善了人们的工作和生活环境,但是在空调的运行过程中,会有水垢、淤泥和腐蚀产物沉积在换热器的传热表面,导致换热器热交换效率降低,制冷量下降,管道堵塞,冷量输送不畅,严重影响中央空调的正常运行。

因此,有必要对中央空调进行化学情况。

1 双螺杆式制冷压缩机概述在我国工业经济快速发展的过程中,新型双螺杆式制冷压缩机除了能满足纺织等制造工业部门的生产要求外,其整体结构与人工操作方式都比较简单,可以提高工作效率。

并且在双螺杆式制冷压缩机应用过程中,可以按照外部环境的具体变化为基础进行转移,可以满足不同环境中对制冷压缩机的运行需求。

这些优点促使了双螺杆式制冷压缩机在各行各业的发展和应用。

在双螺杆式制冷压缩机应用过程中,往复活塞式的压缩机应用比较多,但是这种压缩机在运行时存在较大漏洞。

而双螺杆式制冷压缩机具有突出的应用优势,在运行时,需要格外关注制冷压缩机的日常保养和维护工作,如果在使用过程中,操作不规范导致设备磨损,会产生很大经济损失。

因此,需要对双螺杆式制冷压缩机的结构设计和工作原理有所了解,同时提出有效的保养策略,延长设备的使用寿命,而且能够提高工业生产效益,促进我国经济发展。

2 制冷机水循环系统的化学清洗2.1 冷媒水系统化学清洗冷重水系统生物粘土的清洗一般使用适量的杀菌剂和分散剂。

杀菌剂主要使用新洁灭等桂胺盐、氯、次氯酸钠等,分散剂主要使用低品型非离子型表面活性剂或负离子型表面活性剂。

由于停车时间有限,杀菌剂和分散剂的用量要大。

另外,循环冲洗液流速不能太低,以便取出剥离物。

或者,如果添加过氧化氢和马来酸或丙烯酸共聚物,过氧化氢可以分解粘土的粘性物,使其失去粘着力,并通过发泡作用物理地剥离和分散粘土。

空压机的冷却水系统清洁

空压机的冷却水系统清洁随着工业生产的不断发展,空压机在各个领域的应用越来越广泛。

而空压机的冷却水系统是其正常运行的重要组成部分,对于保障空压机的正常运行和延长其使用寿命起着至关重要的作用。

然而,由于长时间使用或者使用环境的不良,冷却水系统容易受到污染,影响空压机的性能和效率。

因此,清洁空压机的冷却水系统显得尤为重要。

本文将从清洁空压机冷却水系统的必要性、清洁方法以及定期检查等方面进行论述。

首先,为什么清洁空压机的冷却水系统是必要的呢?空压机的冷却水系统是通过循环冷却水来降低机器温度,保持其正常运行。

然而,长时间使用后,冷却水中会积累大量的沉积物、泥沙、藻类等杂质,这些污物不仅会影响冷却水的流通,还会堵塞冷却水管道,导致冷却效果下降,进而影响空压机的运行效率。

此外,污染的冷却水还可能导致冷却系统内部生锈、结垢等问题,进一步影响空压机的正常运行。

因此,定期清洗空压机的冷却水系统,是确保其正常工作的关键步骤。

其次,清洗空压机冷却水系统的方法有哪些呢?一般来说,清洁空压机冷却水系统的方法可以分为机械清洗和化学清洗两种。

机械清洗是指通过物理力量来去除污垢和杂质。

首先,我们需要关闭空压机的电源,并等待机械停止工作。

然后,打开冷却水系统的排水阀门,将冷却水完全排空。

接下来,在冷却水系统上设置一个临时的畅通管道,用来引导清洁剂和冲洗水的流动。

现在,倒入专用的清洗剂,按照说明书上的要求进行操作。

等待适当的时间后,再打开冷却水系统的排水阀门,将清洗剂和杂质冲洗干净。

最后,再次用清水冲洗冷却水系统,确保清洁剂和污物全部冲洗掉。

完成这些步骤后,重新添加冷却水,开启空压机,检查其运行是否正常。

化学清洗则是采用化学溶剂来分解和去除冷却水系统中的污垢。

在进行化学清洗之前,需要购买或制备专用的清洗剂,并根据清洗剂的说明书按照正确的比例进行稀释。

然后,关闭空压机的电源,并等待机械停止工作。

打开冷却水系统的排水阀门,将冷却水排空,并将清洗剂倒入冷却水系统中。

空压机水冷却器清洗详解

空压机水冷却器清洗详解2020.2.12水冷式空压机以其对环境依赖少、散热稳定,在大型项目中得到广泛应用。

但如果冷却水质差、硬度高,冷却器长时间运行容易在列管上结垢,影响冷却效果。

如何清洗冷却器,确保空压机安全、平稳的运行?本文介绍了一种先人工清洗再进行化学冲洗的清洗工艺。

效果好、劳动强度低、操作简便,可以满足冷却器高效清洗目的。

螺杆空压机采用的冷却器为管壳列管式。

水中Ca2+(钙离子)、Mg2+(镁离子)及CO32-(碳酸根离子)含量高、碱性大、水质差,并受到冷却器高温工作影响,容易在冷却器列管内壁上结垢,随着冷却器服役使用时间的增加,影响冷却器列管内壁结垢厚度以及面积不断增加,冷却器冷却效果降低。

严重时会导致空压机润滑油及压缩空气温度过高,超过设定的安全值。

所以需要定期进行清洗。

1冷却器清洗工艺空压机冷却器清洗工艺可以划分成两个阶段,一是人工清洗;二是化学清洗。

▍人工清洗空压机冷却器列管内壁结垢后,先将冷却器放置平稳,随后打开冷却器两侧盖板。

当冷却器列管内部结构严重、部分管路堵筛时,应先用电钻(转速在3000r/min以内)并配套采用合适的直径钻头(钻头长度分别选择500、800以及1000mm)从冷却器两端对列管进行清洗。

电钻采用无级变速,在对污垢进行清理过程中应根据结垢厚度以及结垢清理难易程度对转速进行调整,以便在列管人工清洗过程中保护设备的完好性。

▍化学清洗若采用人工清洗不能有效地对列管上的污垢进行清洗,则可以采用耐酸泵以及水垢清洗剂对列管进行循环冲洗。

考虑到空压机冷却器内部结构、材质以及采用的矿井水作为冷却剂,在冷却器内部列管上吸附的污垢主要以MgCO₃(碳酸镁)以及CaCO₃(碳酸钙),采用专用水垢清洗剂(酸洗)可以对列管上黏附的污垢进行清理。

清洗过程中,污垢的主要化学反应为:在对冷却器进行化学清洗时,为了降低对列管产生的不利影响,减少对冷却器材料机械性能以及物理性能影响,可在水垢清洗剂中添加一定比例的防腐剂。

空压机的冷却器清洗方法详解

空压机的冷却器清洗方法详解空压机是工业生产中常用的设备之一,它的工作原理是通过压缩空气来提供动力。

而在空压机的工作过程中,冷却器扮演着非常重要的角色,它能够将通过压缩空气产生的热量散发出去,保证空压机的正常运行。

然而,随着时间的推移,冷却器会积累大量的污垢和颗粒物,从而降低了散热效果,进而影响空压机的性能。

因此,定期清洗冷却器是必不可少的。

本文将详细介绍空压机的冷却器清洗方法。

首先,我们需要明确冷却器的清洗周期。

通常情况下,冷却器的清洗周期为每个月一次。

但是在特殊情况下,比如空压机工作环境中灰尘较多,或者气候条件比较恶劣时,建议将清洗周期缩短至两周一次。

在清洗冷却器之前,我们需要准备一些工具和材料。

首先,准备好清洗剂,一般可选择专用的冷却器清洗剂。

其次,需要一把刷子,用于清洗冷却器上的污垢。

另外,还需要备一些水和干净的布料。

接下来,我们开始清洗冷却器。

首先,将空压机停机,并切断电源,确保安全。

然后,打开冷却器的进气和出气阀门,让水和空气流过冷却器,以将其中的杂质冲刷掉。

清洗剂的使用也是关键。

将适量的清洗剂倒入水中,搅拌均匀后,将其注入冷却器内。

然后,将电源打开,开启空压机。

此时,冷却器中的清洗剂会与污垢发生化学反应,帮助溶解和分解污垢。

让空压机运行一段时间后,再次将电源关闭,停机。

清洗剂的作用不仅仅在于溶解污垢,还能起到消毒杀菌的作用。

因此,在清洗冷却器之后,我们需要用清水进行冲洗。

通过打开冷却器的进气和出气阀门,将清水流经冷却器,将残留的清洗剂和污垢冲洗干净。

最后,使用干净的布料将冷却器表面擦拭干净。

同时,还可以使用刷子将一些难以清洗的死角进行刷洗。

确保冷却器完全干燥后,将阀门关闭,空压机重新启动。

需要注意的是,清洗冷却器时需要格外注意安全。

因为空压机的工作涉及到高压气体,务必确保操作人员具备相关的安全知识和技能。

另外,在清洗冷却器时,应谨慎选择和使用清洗剂,避免使用对冷却器材质有腐蚀作用的清洗剂。

[整理]中央空调主机冷凝器清洗的目的和意义.

![[整理]中央空调主机冷凝器清洗的目的和意义.](https://img.taocdn.com/s3/m/c22a0940b4daa58da0114a7d.png)

中央空调主机冷凝器清洗的目的和意义考察施工现场,搭建吊装设备中央空调主机在运行的过程中,会有各种物质沉积在冷凝器、蒸发器及吸收器的传热表面,这些物质统称为沉积物。

它们主要由水垢、淤泥、腐蚀产物和生物沉积物构成。

通常,人们把淤泥、腐蚀产物和生物沉积物三者称为污垢。

为使中央空调系统在最优化状态下运行,就必须对中央空调系统的冷凝器、蒸发器等换热系统进行专门的化学清洗:清除水垢、锈蚀、粘泥、杀菌和防腐蚀处理,意义在于:节省能源、降低运行成本。

在中央空调的蒸发器和冷凝器传热过程中,污垢直接影响着传热效率和设备的正常运行,中央空调机组运行结果表明,未进行清洗的中央空调主机系统运行一段时间后用电或燃料消耗将增加10-30% 降低使用寿命,减少设备折旧使用费。

减少事故停机,改善制冷效果。

清洗冷凝器可去除污泥,使管路畅通,水质清澈。

同时除垢、防垢,提高了冷凝器、蒸发器的热效率,从而避免了高压运行超压停机现象,提高了冷冻水流量,改善了制冷效果,使系统安全高效运行。

施工现场展示:冷凝器机械清洗-拆端盖清洗车循环清洗冷凝器冷凝器清洗前后效果对比换热器清洗和冷凝器清洗后的效果:(1)冷凝器清洗改善冷却效果,减少事故发生:水系统冷凝器清洗和换热设备清洗后,可杀菌灭藻,去除污泥。

冷凝器清洗、换热器清洗提高换热器、冷凝器的热交换效率,冷凝器清洗、换热器清洗改善了冷却效果,使换热器冷凝器安全高效运行。

(2)冷凝器清洗、换热器清洗保护换热器冷凝器:冷凝器清洗和换热器清洗后,可以防锈、防垢。

避免设备腐蚀、损坏,投入缓蚀剂以后,冷凝器清洗、换热器清洗可以使换热器冷凝器腐蚀速度下降90%,使换热器使用寿命延长一倍。

(3)清洗冷凝器节能节水,减少成本:冷凝器清洗和换热器清洗,在去除水垢、阻止水垢形成,提高热交换效率。

冷凝器清洗、换热器清洗可以提高浓缩倍数,减少排污量,提高了循环水的利用率。

(4)冷凝器清洗、换热器清洗大量节省维修费用和停产损失:未经清洗的换热器和冷凝器,会出现换热器冷凝器结垢堵塞、腐蚀、等现象。

手把手教你,如何正确清理空压机冷却器

手把手教你,如何正确清理空压机冷却器关键词:空压机冷却器空压机运转的时间久了之后,空压机冷却器水中含有的钙镁等物质会发生氧化,形成水垢,使空气冷却达不到既定的温度,会使生产成本升高,甚至会影响到空压机安全运转。

所以,要养成定期清洗的习惯。

空压机清洗污垢分为两种形式:1.物理清洗。

2.化学清洗。

水冷型空压机冷却器物理清洗时要注意,确定空压机停机以及压力释放完。

关闭总电源,对空压机拆卸进出水管的零件。

可以借助刷洗工具,将管子里面的水垢清理出来。

这种办法仅适用于水垢不太严重的空压机。

物理的方式清洗完之后,要再将空压机冷却器安装好。

(图)空压机冷却器内部水垢比较严重的情况则需要借助于化学反应来清洗。

使用化学清洗,不会影响到空压机冷却器质量,可以放心使用。

水垢为碱性物质,采用专用水垢清洗剂(酸洗)可以对列管上黏附的污垢进行清理。

那就用稀盐酸把水垢溶解掉。

但是酸的含量不能太高,否则会腐蚀金属。

夏天清洗的时候,应注意清洗液温度,最高不应超过60℃,最佳的清洗温度为30~50℃;一般清洗6小时左右。

若是冬季清洗,可以将溶液加热到70-80度,以加快清洗速度,提高清洗效果。

稀盐酸溶液清洗后,排除液体,然后用清水冲洗。

为了防止酸性腐蚀,可再用5%的苏打溶液对冷却器循环清洗10分钟,最后用清水再次进行冲洗干净。

(图)清洗结束后,水垢清除,就可以恢复到满足空压机冷却器运转的需求了。

萨震提醒你每年最少对节能空压机进行两次清洗,因为在空压机运行测试中,清洗过的空压机冷却效果会大大提升。

那么你学会了如何正确清理空压机冷却器了吗?。

空压机冷却器结垢原因分析及清洗

空压机冷却器结垢原因分析及清洗冀成;臧克培;任彦峰【摘要】针对空压机长时间运行会在冷却器中产生水垢,使冷却器堵塞导致进、排气温度升高,空气不能被冷却到预定温度,将严重影响空压机运行效率,分析了屯兰矿空压机房的2台ZH10000离心式空压机冷却器结垢的原因,阐述了其清洗原理、清洗溶液的配置浓度、搭建循环清洗冷却器的装置及清洗流程等。

通过清洗,除垢效果、腐蚀率等指标均达到了空压机运行要求,确保了空压机的安全经济运转,为该矿井下压风系统的可靠稳定运行提供了保障。

%The long running of air compressor can lead to water scale in cooler,to the cooler blocking,thetem-perature of inlet and exhaust increment.The air can not be cooled to the predetermined temperature,will seriously in-fluence the operational efficiency of air compressor.Analyzes the scale formation reason of Tunlan coal mine two ZH10000 centrifugal air compressor cooler,expounds the cleaning principle,concentration of the cleaning solutionconfiguration,build cleaning cycle cooler devices and cleaning processes and so on.By cleaning the indicators such as descaling effect,corrosion rate all reach the compressor operating requirements,It ensures the safe and economic operation of air compressor,provides guarantee for the reliable and stable operation of downhole pressure wind system.【期刊名称】《山西焦煤科技》【年(卷),期】2014(000)009【总页数】3页(P42-44)【关键词】空压机;冷却器;结垢【作者】冀成;臧克培;任彦峰【作者单位】西山煤电集团公司屯兰矿,山西古交 030200;西山煤电集团公司屯兰矿,山西古交 030200;西山煤电集团公司屯兰矿,山西古交 030200【正文语种】中文【中图分类】TD443西山煤电(集团)公司屯兰矿地面压风机房共安装2台200 m3/min的阿特拉斯·科普柯ZH10000-6-9型离心式无油空压机。

AC冷却器清洗除垢意义

空压机冷却器清洗除垢及其意义【论文摘要】用化学清洗的方法清除空压机冷却器的水垢,提高空压机的性能。

【关键词】空压机冷却器,化学清洗,方法、意义我厂气体公司压缩机系统冷却器均采用工业水冷却,水质总硬度超过5mmol /l,冷却器长期运行后其内部均有不同程度的水垢生成。

水垢增生防碍了冷却器的热交换,使循环冷却水不能充分冷却压缩气体,严重时造成压缩机排气温度超过工艺要求的现象。

我厂6000Nm3/h制氧机配套的英格索兰空压机组运行不到1年,由于水质硬度高,冷却器结垢较严重,冷却效果下降明显,空压机的性能不稳定,曾在夏季出现二级排气温度超过55℃(跳车设定值)而自动停机的情况。

为了保障机组的连续安全稳定运行,冷却器必须进行清洗除垢。

1冷却器清洗除垢的方法英格索兰冷却器为管壳式流程,水走管外,气走管里。

管程材质为紫铜,管径为∮18mm,壳程为碳钢。

考虑到空压机冷却器的结构、材质、生成的水垢主要为CaCO3和MgCO3,我公司决定采用酸洗工艺除去冷却器中的水垢。

CaCO3 + 2H+ = Ca2+ + H2O + CO2 ↑MgCO3 + 2H+ = Mg2+ + H2O + CO2↑为保证冷却器清洗过程的安全顺利进行,我公司邀请专业的清洗公司为冷却器确定清洗原料为:稀盐酸溶液(质量浓度为80g/kg的 HCL)加缓蚀剂(质量浓度为2.5g/kg),在常温下使动态循环清洗和浸泡清洗交替进行。

浸泡可以使清洗液与水垢充分接触反应,循环可以将杂质带出冷却器。

清洗流程为:清洗过程:首先,在配液槽中配制好清洗液,然后启动溶液泵。

将清洗液从冷却器的出水端送入,通过冷却器冷却水通道由进水端排出,返回配液槽。

这种循环方式,使浓度较高的清洗液先与结垢较重的出水端接触。

在清洗液循环开始后不久,空压机冷却器上部的排气阀和排液槽中有大量气体冒出,说明水垢中的CaCO3和Mg CO3与清洗液反应生成了CO2等气体。

同时,清洗公司每隔30min测定一次清洗液的酸含量以及Cu2+(主要是监测冷却器铜管的腐蚀程度)。

中压空压机针对冷却器交换采取化学清洗

读书破万卷下笔如有神

中压空压机针对冷却器交换采取化学清洗

针对影响冷却器热交换的问题,我们采取了化学清洗与物理清洗相结合的方法每年进行一次化学清洗。

通过化学试剂的水溶液在冷却器管内循环流动,并与管壁的钙质垢发生化学反应,使其脱落、溶解到溶液中,并随溶液排出,消除钙质垢对热交换的影响。

每年进行一次物理清洗。

将冷却器拆卸下来,用圆形毛刷对管内清理和水冲刷的粒经冷却塔的冷却淋水而进入冷却水,造成水中的污物较多,在冷却器各管束内聚集较快,影响中压空压机组换热效果,故一次物理清洗又不能完全满足清除污物的要求。

物理清洗方法的改进改进方案:在中压空压机冷却水进口安装2个DN20球阀,在出口安装1个个DN20球阀,通过管件进行相应连接,实现一端可通入压缩空气和水进行水、气混合紊流冲洗,一端接管进行排污,这样不需对冷却器拆卸,并可随时进行清洗。

物理清洗操作程序:

(1)停止中压空压机运行,关闭阀门V-1、V-2,开启阀门V-3,然后开启阀门V-4、V-5,接通压缩空气,对冷却器进行压缩空气清洗。

(2)切断压缩空气,关闭阀门V-4,开启阀门V-1,利用冷却水对冷却器进行水清洗。

(3)再开启阀门V-4,接通压缩空气,利用冷却水和压缩空气对冷却器进行水、气紊流混合清洗。

(4)根据清洗情况,可重复上述过程进行重复操作,反复清洗,直至达到满意效果。

本文源自于德耐尔中高压空压机网,转载请注明出处。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈空气压缩机冷却器的化学清洗与现实意义

摘要:本文首先简介了空气压缩机冷却器化学清洗的基本原理,继而论述了冷却器化学清洗和除垢,然后概述了冷却器的具体清洗操作要点,最后论述了酸洗除垢的现实意义。

关键词:空气压缩机;冷却器;化学清洗;污垢

中图分类号:g633.8 文献标识码:a 文章编号:

空气压缩机是化工生产中应用很广的动力设备,经一定时间运行,空气压缩机内的冷却器会有污垢沉积,使冷却水分布不均,冷却水的流通面积缩小,流量日益减少,局部地方出现堵塞,冷却效率大大降低,严重地影响了冷却效果和安全生产,影响正常工艺参数的执行,降低空压机生产出气能力,增大能耗水耗。

由于压缩机为该装置的关键设备,如果运行不正常,将严重影响生产,所以必须清洗。

一、空气压缩机冷却器化学清洗的基本原理

化学清洗包括化学清洗剂和清洗工艺,其中化学清洗剂是保证化学清洗成功的关键。

化学清洗剂由化学清洗主剂、缓蚀剂等组成。

现今工业上最常用的化学清洗主剂有盐酸、硫酸、硝酸等。

用无机酸进行化学清洗,具有较好的除垢效果,对氧化铁也有强烈的溶解作用。

盐酸和硫酸对铁锈及水垢的化学反应如下:

fe2o3+6hcl→2fecl3+3h2o

fe2o3+3h2so4→fe2(so4)3+2h2o

caco3+2hcl→cacl2+co2↑+h2o

ca3(po4)2+6hcl→3cacl2+2h3po4

mgco3+h2so4→mgso4+co2↑+h2o

氯化钙和硫酸镁的溶解度很大,可随水冲走,硫酸钙的溶解度较小,所以一般不用硫酸来清除钙垢。

由于盐酸溶垢能力强,价格便宜,工艺简单,容易掌握,所以常采用盐酸除垢。

在酸洗过程中,还可以把夹杂在水垢中的硅酸盐、硫酸盐等一起夹带下来并排走。

用酸洗除垢时,金属也存在着潜在的腐蚀危险。

一般要在酸洗液中投加合适的缓蚀剂,增加氢的超电位,严格按操作规程进行。

操作不当,会造成十分严重的后果。

酸洗缓蚀剂的种类很多。

我们选用化工部机械研究院生产lan—826缓蚀剂,使用效果良好。

二、冷却器化学清洗剂

(一)化学清洗主剂

化学除垢前应分析水垢的种类,再根据水垢性质选择药剂品种。

当无法化验分析水垢时,可以用下表1中的方法来识别水垢类型。

配制8%的盐酸溶液,滴在附着有与空气冷却器同一类水垢的钢板上。

水垢经几分钟后即大部分溶解,同时伴随着有大量气泡放出;少量仍然附着在钢板上的垢也变得松软。

说明该水垢属于碳酸盐水垢,可以使用盐酸清洗液除去。

表1水垢定性鉴别方法

(二)化学缓蚀剂

清洗剂的缓蚀试验一般采用浸泡法或旋转试片法。

我们采用浸泡法,进行腐蚀与缓蚀试验的条件为:温度为室温、试验时间6小时、材质20#钢、清洗液盐酸浓度8%、清洗液lan—826浓度0.25%。

试验结果说明:当碳钢在不具缓蚀作用的清洗液中使用时,碳钢的腐蚀是随着腐蚀时间不断上升;当碳钢在具有缓蚀作用的lan—826盐酸清洗液中使用时,金属的腐蚀率不大于1毫米/年,缓蚀率大于99.4%。

三、清洗操作技术

(一)循环法酸洗流程及所需器材

清洗换热器的水垢,一般采用循环法。

每台设备清洗之前,必须在现场弄清每条冷却水管道的走向。

根据清洗设备的实际情况,安装清洗液贮槽、泵、管道、阀门等清洗专用设备。

图1为化学清洗典型工艺流程图。

(二)清洗前的准备

清洗专用设备连接就位后,用清水冲洗设备和管道,去除冷却水系统的尘土、泥砂、杂物等,并进行试漏,检查冷却水管是否接错以保证水流完全畅通。

已穿漏的管子要更换,设备有漏处应补焊。

用盲板或阀门切断清洗设备与其它设备的通路,使其它非清洗设备不受干扰。

(三)酸洗液的配制

酸洗液中酸的浓度应该应水垢厚度而定。

配制酸洗液的浓盐酸加入量,随清洗液酸含量及工业盐酸浓度而定。

根据清洗剂的缓蚀除

垢试验和酸洗操作经验,选用含 0.25% lan—826缓蚀剂的8%盐酸溶液,作为空气冷却器的清洗剂。

按清洗换热设备的大小,确定所需配制的酸洗液体积。

一般酸洗液应以充满热交换器冷却水通道为宜,其具体配制方法为:

a、配制酸洗液的具体程序为:在配酸槽中,加入一定量的工业水,然后加入计算量的lan—820缓蚀剂,并搅拌均匀,其次缓慢加入计算量的工业浓盐酸,边加酸边搅拌,勿使浓度局部过高。

最后,添加工业水至需要的体积,搅拌均匀为止。

b、用烧杯取配好的盐酸酸洗液500~600ml,挂入二块20#碳钢试片进行观察。

如无明显腐蚀,说明酸洗液配制合格。

c、取配好的酸洗液,用容量法或比重法测定酸洗液酸浓度。

(四)酸洗操作要点

a、酸洗液配制符合要求后,即可开启泵进行循环清洗。

用酸洗液清洗垢层时会放出大量 co2气体,应注意安全。

配好的酸洗液,应该按照酸箱——酸泵——空冷器出水口——空冷器——酸箱的

流程,进行循环酸洗。

必要时,需进行正反两个方向循环清洗。

b、酸洗过程中,每隔半个小时测定循环酸浓度。

当进出设备的酸液浓度很快降到低于2%时,则需在酸槽内适当补充新的酸液,使盐酸浓度回升到3%左右。

并继续循环直至酸液浓度下降缓慢,且渐趋于稳定。

当连续两次化验的酸液浓度差小于0.2%,则表明酸洗完毕。

如此时酸洗槽内没有 co2逸出,酸洗槽上部也没有大量泡沫,则除垢完成。

c、排残酸:在确定空冷器垢层已经洗净后,立即排放酸洗液。

残酸可进行排放之前的处理,即经石灰水中和、稀释,然后排入化学污水系统中。

如果废酸冼液回收还有用处,则不需用石灰水中和。

d、水冲洗:空冷器垢层除尽排除废酸洗液后,应加入大量的水冲洗,直到清洗系统中ph值上升到4~5,尽量除去清洗系统内残留酸和溶解物。

(五)中和

酸洗完毕,将废洗液排到合适地方后,再用清水冲洗,再将清洗槽中按清洗总体积配制0.1%n aoh+0.0 5%na2 po4中和液。

中和液用泵注入空冷器清洗系统中,循环20分钟。

循环碱液用蒸汽加热,尽量保持80~900c以上。

循环过程应不断化验碱液浓度变化。

如果中和液ph小于7,应在清洗糟中适当补充烧碱,使ph回升至7~8,再循环20分钟。

如果碱度不再降低时,中和即告结束。

然后停泵,将排污阀打开,使空冷器内废碱液放到存废酸洗液的地方,中和废酸。

清洗系统内废碱液放出后,立即用清水彻底冲洗。

当稀释、中和处理完毕,打开入孔(或手孔)盖和各速接法兰、阀门,将残余沉积垢渣清除,拆除清洗临时管线。

如检查后发现化学清洗质量符合要求,应立即恢复设备原状,与生产大系统串联,投入生产运行。

四、酸洗除垢的现实意义

经过化学清洗后,空冷器设备和管道畅通,流量增大,清洗过程对设备和冷却水管道没有造成渗漏等现象,完全符合清洗要求。

经

过生产运行,该装置生产一切正常。

清洗冷却器后,可以大大提高换热效率,空压机也得以正常运行。

我公司汽轮空压机组中间空冷器的空气出口温度,在夏季7~8月份由清洗前的 51℃降低为清洗后的32℃,而且该空冷器的冷却水进出口压力差也大大地减少了。

压缩空气时所产生的热量被工业水吸去的越多,冷却的效果越好,多变曲线也就越接近于等温曲线,则节省动力,也就越经济。

冷却器清洗后,可以大大节省动力消耗,使空气压缩过程接近于等温压缩过程,因而节省了空压机动力消耗。

因此,空压机的操作运行也就越经济。

冷却器清洗后,提高了送出压缩空气的质量,降低了压缩空气中水分等的含量。

显然,这是一项强化空气净化系统降温除湿过程的措施,使输送出的空气更为干燥洁净。

清洗冷却器后能降低事故,保证设备安全运行。

清洗冷却器后,保证了空压机的安全运转,避免了各种事故的发生。

运用化学清洗技术,除去空压机冷却器壁的腐蚀产物和水垢后,重新建立起清洁无污的内表面,使空压机运行恢复正常,操作运行工艺参数得到严格执行,中间空冷器和后冷却器的空气排出温度显著降低,送出的空气更为干燥,空压机产气达到设计能力。

这不仅降低了能耗和空气成本,而且消除了事故隐患,具有重要的实际意义。

参考文献:

[1]窦照英.实用化学清洗技术[m].北京:化学工业出版社,2000.

[2]李德福,张学发.工业清洗技术 [m].北京:化学工业出版社,2003.。