20160104氨水脱硝工艺计算

热力公司2016年脱硝.

.脱硝方案书1NOx控制机理在高温没有催化剂的条件下,氨基还原剂(如氨气、氨水、尿素)喷入炉膛,热解生成NH3与其它副产物,在850~1100℃温度窗口,NH3与烟气中的NOx进行选择性非催化还原反应,将NOx还原成N2与H2O。

在有催化剂的前提下,氨基还原剂(如氨气、氨水、尿素)与烟气中的NOx在300~400℃之间即可发生还原反应,将NOx还原成N2与H2O。

●NH3与NOx反应:4NH3 + 4NO + O2→ 4N2 + 6H2O (1)8NH3 + 6NO2→ 7N2 +12H2O (2) SNCR脱硝反应对温度条件非常敏感,受制于停留时间、NH3/NO摩尔比(NSR)、混合程度等因素。

SCR脱硝反应由于催化剂的存在,反应速率很快,效率较SNCR要高。

反应温度SNCR脱硝反应中,NH3与NOx反应过程受温度的影响较大:反应温度超过1100℃时,NH3被氧化成NOx(式3),氧化反应起主导;反应温度低于1000℃时,NH3与NOx的还原反应为主,但反应速率降低,易造成未反应的NH3逃逸过高。

选择性非催化还原烟气脱硝过程是上述两类反应相互竞争、共同作用的结果,如何选取合适的温度条件是该技术成功应用的关键。

4NH3 + 5O2→ 4NO + 6H2O (3)采用氨水或尿素溶液作为脱硝还原剂时,还原剂溶液经雾化器雾化成液滴喷入炉内,雾化液滴蒸发热解成NH3之后,才进入合适的温度区域进行还原反应。

基于氨水与尿素雾化液滴蒸发热解速度的不同,其喷入炉膛的合适温度窗口也有差别:液氨为还原剂时,窗口温度约为870℃~1,100℃;尿素为还原剂时,窗口温度约为900~1,150℃。

根据锅炉特性和运行经验,最佳的还原剂喷射温度窗口通常设在折焰角附近的屏式过、再热器及水平烟道的末级过、再热器所在的对流区域。

由于炉内烟气温度的分布受到锅炉负荷、煤种等多种因素的影响,合适的脱硝还原反应温度区间随着锅炉负荷的变化而变动,氨基还原剂喷射窗口也需相应变化。

氨法脱硝工艺流程

氨法脱硝工艺流程《我眼中的氨法脱硝工艺流程氨法脱硝这事儿啊,乍一听很是高大上,但其实就像是给烟气这个调皮的小捣蛋进行一次大改造。

咱们先来说说这个工艺的开头部分。

就好像是要抓住那些释放污染物的“罪犯”一样,得先把含有氮氧化物的烟气给找出来。

这些烟气啊,在工业生产过程中堂而皇之地跑了出来,污染环境不说,还得我们来想办法收拾。

这就像一群调皮的小孩在屋子里捣乱,得先发现他们才能进行管教。

找到烟气后,就进入氨法脱硝的大舞台了。

氨就像是超级英雄一样登场了,氨可以是液氨或者氨水,这时候就仿佛是在精心调配魔法药水一样。

把氨小心地注入到带着氮氧化物的烟气之中,接下来就发生了非常有趣的事情。

氨和氮氧化物就开始了它们的化学反应之旅,就像是两个久别重逢的老友,一下子就熟络起来,互相结合在一起。

这个反应可是关键环节,就像一场精心编排的舞蹈,每个动作都得恰到好处。

氨的氮原子和氢原子与氮氧化物里的氮原子和氧原子快乐地“牵手”、重新排列组合,最后化为无害的氮气和水。

呵,这前后的差别就像是把一群调皮捣蛋的小怪物变成了温顺无害的小兔子。

不过这氨法脱硝的工艺流程也不是一帆风顺的。

设备要是闹点小脾气,就像我们生活用的电器突然罢工一样,会影响整个化学反应的进程。

比如说喷头堵塞了,这就好比要用水灭火的时候,水管子却堵住了,多让人着急啊。

还有这个温度和压力的控制,必须得小心翼翼的,就像在伺候一个特别爱挑刺儿的小祖宗,高一点或者低一点都不行,不然氨和氮氧化物就不能好好“合作”啦。

但是当整个氨法脱硝工艺流程正常运行的时候,我就觉得像是看到了一个完美运转的小世界。

烟囱里冒出来的烟不再是黑乎乎、脏兮兮、带着各种有害污染物的,而是干净了许多,仿佛是从一个调皮捣蛋又脏兮兮的顽童变成了一个穿着干净衣服的乖孩子。

这个过程既神奇又有些繁琐,不过都是为了我们身边的环境能更好一些。

咱虽然不是天天直接和这些设备打交道,但想想那忙碌的工艺流程,心里还真有一种别样的感觉呢,就像见证着一个伟大的环保奇迹在一点点地发生着。

脱硝催化剂用量计算 简易

脱硝催化剂用量计算简易在石化、化工等行业中,脱硝是一项重要的环境保护措施。

脱硝催化剂是脱硝过程中的关键材料,它可以将燃烧产生的氮氧化物转化为无害的氮气和水。

确定合理的催化剂用量对于脱硝效果的提高至关重要。

本文将基于简易的方法介绍脱硝催化剂用量的计算。

脱硝催化剂用量的计算主要依据烟气中氮氧化物的浓度和进料空速。

首先,我们需要测试烟气中的氮氧化物浓度。

可以使用化学分析或在线监测方法进行测定。

然后,我们需要确定进料空速,即烟气在单位时间内通过催化剂床层的体积。

假设催化剂的活性符合一级反应动力学公式,那么催化剂用量与氮氧化物浓度和进料空速的关系可以表示为以下方程:V = C * Q / (k * D)其中, V为催化剂用量,单位为千克; C为进料中氮氧化物的浓度,单位为毫克/立方米; Q为进料空速,单位为立方米/小时; k为反应速率常数,单位为小时^{-1}; D为催化剂的密度,单位为千克/立方米。

需要注意的是,反应速率常数k与催化剂的性质和操作条件有关,需要通过实验确定。

而催化剂的密度D可以从催化剂供应商处获得。

以一个具体的例子来说明脱硝催化剂用量的计算过程。

假设烟气中氮氧化物的浓度为100 mg/m^3,进料空速为500 m^3/h,催化剂的密度为800 kg/m3。

假设反应速率常数k为0.1小时{-1}。

带入上述方程,可以计算得到催化剂的用量为:V = 100 * 500 / (0.1 * 800) = 781.25 kg根据计算结果,我们需要使用约781.25 kg的脱硝催化剂来完成脱硝过程。

当然,这只是一个简单的示例,实际的脱硝催化剂用量计算可能会更加复杂。

在实际工程中,还需要考虑其他因素,如催化剂的寿命、压降等。

此外,不同催化剂对于氮氧化物的转化效率可能也会有所差异。

因此,在实际应用中,需要进一步优化计算方法,以提高脱硝效果和经济性。

综上所述,脱硝催化剂用量的计算方法是基于烟气中氮氧化物浓度和进料空速的。

20160104氨水脱硝工艺计算

16.600 7.800 62400.000

求解运行费用参数 20%氨水费用 去盐水费用 电费 维修费用 人工费 处理前排污费 处理后排污费 减免排污费 年运行费用 脱除NOx单价费用

年总费用

单位 元/y 元/y 元/y 元/y 元/y 元/y 元/y 元/y 元/y 元/t

年去盐水需求量

t/y

电气负荷总装机容量

kw

电气设备单位时间耗电量 kwh

电气设备年耗电量

kwh

146826.241

50.000 58.730 29.365 29.365 25.933

129.665

0.140

3.372

28.321 20%预留量

0.421

3.372 469.844 234.922 234.922 207.464

m2

0.916

催化剂理论总截面积

m2

数值 表征烟气在SCR反应器内停留时

0.621 间 25.315 17.552 表征烟气掠过催化剂表面的速度 0.030 833.000 240.000

60.000 4.000 7.290 12.153 18.752

0.000

0.000 业主自备

0.000

0.000 业主自备

5.500 0.550

0.200 1台 0.550 1用1备

0.750 2.000 3.500

0.750 1用1备 1.500 整体估算 3.000 整体估算

3.000 800.000

1.800 整体估算

5.000 0.700

1200.000

已知参数

单位 数值

脱硝公式5

在锅炉正常负荷范围内烟气脱硝效率均不低于80%,保证脱硝装置出口NOx 浓度不高于80mg/Nm 3(6%氧含量,干烟气)。

NH 3逃逸量应控制在3µL/L (3PPM )以下;SO 2向SO 3的氧化率小于1%;脱硝装置可用率不小于98%,服务寿命为30年。

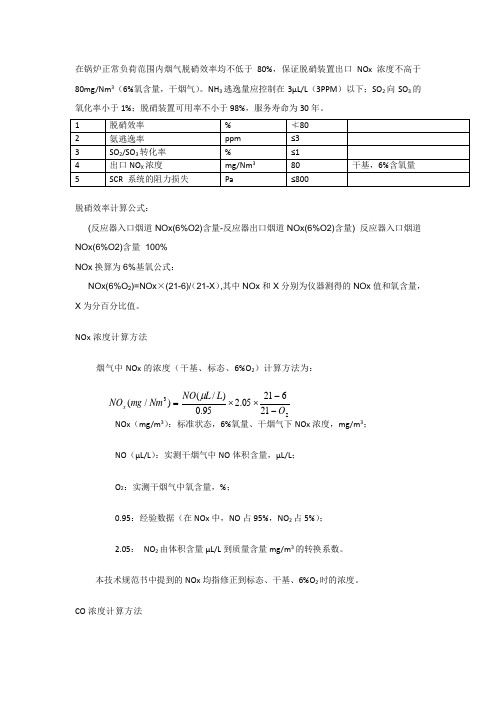

脱硝效率计算公式:(反应器入口烟道NOx(6%O2)含量-反应器出口烟道NOx(6%O2)含量)÷反应器入口烟道NOx(6%O2)含量×100% NOx 换算为6%基氧公式:NOx(6%O 2)=NOx ×(21-6)/(21-X ),其中NOx 和X 分别为仪器测得的NOx 值和氧含量,X 为分百分比值。

NOx 浓度计算方法烟气中NOx 的浓度(干基、标态、6%O 2)计算方法为:NOx (mg/m 3):标准状态,6%氧量、干烟气下NOx 浓度,mg/m 3;NO (µL/L ):实测干烟气中NO 体积含量,µL/L ; O 2:实测干烟气中氧含量,%;0.95:经验数据(在NOx 中,NO 占95%,NO 2占5%); 2.05: NO 2由体积含量µL/L 到质量含量mg/m 3的转换系数。

本技术规范书中提到的NOx 均指修正到标态、干基、6%O 2时的浓度。

CO 浓度计算方法232162105.295.0)/()/(O L L NO Nm mg NO x --⨯⨯=μ烟气中CO 的浓度(干基、标态、6%O 2)计算方法为:CO :标准状态,6%氧量、干烟气下CO 浓度,µL/L ;)/(L L CO μ :实测干烟气中CO 体积含量,µL/L ;O 2:实测干烟气中氧含量,%。

本技术规范书中提到的CO 均指修正到标态、干基、6%O 2时的浓度。

保证燃烧系统的性能满足本工程的具体要求,主要指标如下: (1) 氮排放浓度各负荷下(省煤器出口处)低于260mg/Nm 3。

烟气脱硝计算公式大全

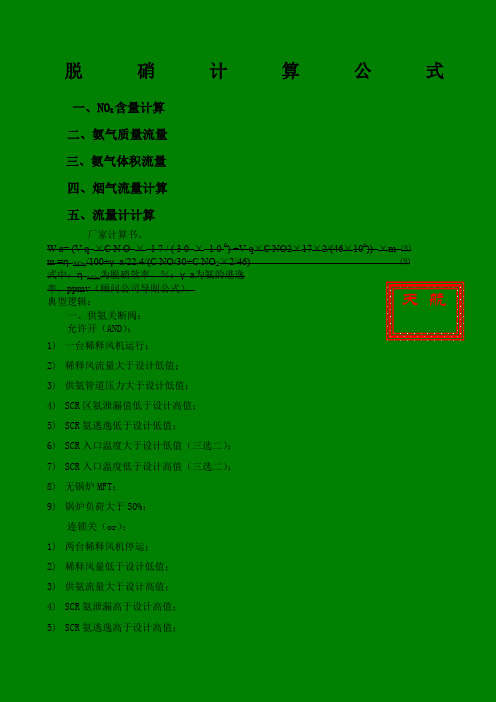

烟气脱硝计算公式大全 LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】脱硝计算公式一、NO X含量计算二、氨气质量流量三、氨气体积流量四、烟气流量计算五、流量计计算厂家计算书。

W a= (V q ×C N O × 1 7 / ( 3 0 × 1 0 6) +V q×C NO2×17×2/(46×106)) ×m ⑻m =ηNOx /100+γa/(C NO/30+C NO2×2/46) ⑼式中:ηNOx为脱硝效率,%;γa为氨的逃逸率,ppmv(顾问公司导则公式)。

典型逻辑:一、供氨关断阀:允许开(AND):1)一台稀释风机运行;2)稀释风流量大于设计低值;3)供氨管道压力大于设计低值;4)SCR区氨泄漏值低于设计高值;5)SCR氨逃逸低于设计低值;6)SCR入口温度大于设计低值(三选二);7)SCR入口温度低于设计高值(三选二);8)无锅炉MFT;9)锅炉负荷大于50%;连锁关(or):1)两台稀释风机停运;2)稀释风量低于设计低值;3)供氨流量大于设计高值;4)SCR氨泄漏高于设计高值;5)SCR氨逃逸高于设计高值;航天环境6)锅炉MFT;7)锅炉负荷小于50%;8)SCR入口温度低于设计低值(三选二);9)SCR入口温度高于设计高值(三选二);10)氨气比大于8%;允许关:无逻辑连锁开:无逻辑二、调节阀见逻辑图逻辑图阀门指令。

脱硝耗氨量计算公式

脱硝耗氨量计算公式脱硝是一种用于减少燃煤电厂、工业锅炉、石油炼制厂等燃烧过程中产生的氮氧化物(NOx)排放的技术。

脱硝耗氨量计算公式是根据脱硝反应的化学方程式以及化学物质的量之间的关系来推导得出的。

下面将详细介绍脱硝耗氨量计算公式。

脱硝反应的化学方程式如下:4NH3+4NO+O2→4N2+6H2O根据化学方程式,可以看出每消耗4mol的氨气(NH3),可以将4mol的二氧化氮(NO)还原为4mol的氮气(N2),同时生成6mol的水(H2O)。

在实际应用中,通常以摩尔比(α)来表示氨气(NH3)对二氧化氮(NO)的消耗比例。

摩尔比可以通过下式来计算:α=[NH3]/[NO]其中,[NH3]表示氨气(NH3)的浓度,[NO]表示二氧化氮(NO)的浓度。

根据摩尔比的定义,可以得到以下关系式:[NH3]=α×[NO]然后,根据化学方程式中氨气(NH3)和二氧化氮(NO)的摩尔比为1:1,可以确定氨气(NH3)和二氧化氮(NO)的摩尔比为:α=1再次代入关系式,可以得到氨气(NH3)和二氧化氮(NO)的浓度关系:[NH3]=[NO]根据化学方程式中氨气(NH3)和二氧化氮(NO)的摩尔比为4:4,可以确定氨气(NH3)和二氧化氮(NO)的物质量关系:m(NH3)=m(NO)在实际应用中,通常以氨气(NH3)的质量比例(MRR)来表示氨气对二氧化氮的消耗比例。

氨气的质量比例可以通过下式来计算:MRR=W(NH3)/W(NO)其中,W(NH3)表示氨气(NH3)的质量,W(NO)表示二氧化氮(NO)的质量。

根据质量比例的定义,可以得到以下关系式:W(NH3)=MRR×W(NO)根据化学方程式中氨气(NH3)和二氧化氮(NO)的质量比例为4:4,可以确定氨气(NH3)和二氧化氮(NO)的物质量关系:m(NH3)=m(NO)综上所述,可以得到脱硝耗氨量计算公式如下:m(NH3)=m(NO)=MRR×W(NO)通过上述公式,可以计算出实际应用中所需的脱硝耗氨量。

SCR脱硝方案(氨水)16.7.14

SCR烟气脱硝项目技术方案2016年7月目录1总则 (1)2工程概况 (1)2.1锅炉主要参数 (1)2.2脱硝工艺方案 (2)2.3工程范围 (2)3设计采用的标准和规范 (2)4烟气脱硝工艺方案 (3)4.1脱硝工艺的简介 (3)5 工艺系统说明 (9)5.1氨的储存系统 (10)5.5电气部分 (16)5.6仪表和控制系统 (17)6供货范围及清单 (20)6.1供货范围(不仅限于此) (20)6.2供货清单 (20)7施工工期 (22)8质量保证及售后服务 (23)9设计技术指标 (24)技术方案1总则1.1本技术文件仅适用于烟气脱硝技改项目,它包括脱硝系统正常运行所必需具备的工艺系统、控制系统的设计、设备选型、采购、制造、运输、设备供货、脱硝系统的安装施工及全过程的技术指导、调试、试运行、人员培训和最终的交付投产。

土建设计及施工由招标方负责,由投标方提出土建条件资料。

1.2本技术文件提出的是最低限度的技术要求,并未对一切技术细节作出规定,也未充分引述有关标准和规范条文,投标方保证提供符合国家或国际标准和本技术规范书要求的优质产品及其相应的服务,对国家有关安全、环保、劳卫、消防等强制性标准将满足其要求,同时确保达到招标技术条件书要求的指标值。

当投标方执行招标技术条件书所列标准(所列标准如有更新版本,以最新版本为准)有矛盾时,按较高标准执行。

1.3技术合同谈判将以本技术文件书为蓝本,经修改后最终确定的文件将作为技术协议书,并与商务合同文件有相同的法律效力。

双方工作语言为中文,所有的技术条件书、文件资料均为中文。

1.4本技术文件未尽事宜,双方协商解决。

2工程概况2.1锅炉主要参数2.2脱硝工艺方案锅炉脱硝装置分别采用选择性催化还原法(SCR)工艺做脱硝设计方案。

的含量不大于600mg/m3时,保性能保证要求:当装置进口烟气中NOX证脱硝装置出口烟气中NO含量不大于200mg/m3。

X2.3工程范围2.3.1本工程为设计、供货、安装、培训、调试及交付使用等为一体的总承包项目。

烟气脱硝计算公式大全

脱硝计算公式一、NO X含量计算二、氨气质量流量三、氨气体积流量四、烟气流量计算五、流量计计算厂家计算书。

W a= (V q ×C N O ×1 7 / ( 3 0 ×1 0 6) +V q×C NO2×17×2/(46×106)) ×m ⑻m =ηNOx/100+γa/22.4/(C NO/30+C NO2×2/46) ⑼式中:ηNOx为脱硝效率,%;γa为氨的逃逸率,ppmv(顾问公司导则公式)。

典型逻辑:一、供氨关断阀:允许开(AND):1)一台稀释风机运行;2)稀释风流量大于设计低值;3)供氨管道压力大于设计低值;4)SCR区氨泄漏值低于设计高值;5)SCR氨逃逸低于设计低值;6)SCR入口温度大于设计低值(三选二);7)SCR入口温度低于设计高值(三选二);8)无锅炉MFT;9)锅炉负荷大于50%;连锁关(or):1)两台稀释风机停运;2)稀释风量低于设计低值;3)供氨流量大于设计高值;4)SCR氨泄漏高于设计高值;5)SCR氨逃逸高于设计高值;航天环6)锅炉MFT;7)锅炉负荷小于50%;8)SCR入口温度低于设计低值(三选二);9)SCR入口温度高于设计高值(三选二);10)氨气比大于8%;允许关:无逻辑连锁开:无逻辑二、调节阀见逻辑图逻辑图PID手 自烟气流出口氧量2115∑×÷×入口NO X21出口NO X出口氧量出口NO X 设定--∑出口偏置NH 3流量阀门开度阀门指令∑NH 3逃逸切换条件入口氧量-21- ÷÷ 15 ×15 ×。

SCR脱硝耗氨量计算公式

已知省煤器出口工况烟气质量流速,工况工况烟气量(kg/s)

382.1

烟气工况密度(kg/m3)烟气标况密度(kg/m3)

0.577914692 1.34

工况烟气流量(m3/h)

2380212.892

标况烟气量(m3/h)标况温度(K)

1026537.313273

烟气实际氧含量氨逃逸率ppm

3 2.5

烟气中NO含量(mg/Nm3)实际氧,干基烟气中NO2含量(mg/Nm3)实际氧,干基193.744390215.6

NOx脱除量(kg/h)标况脱硝效率

186.82979170%

氨消耗量(kg/h)稀释风量(Nm3/h)

89.124551852196.324883

注:1、绿色区域为输入值,黄色区域为系数,红色

工况烟气量kg/h

1375560工况温度(K)

工况温度(℃)

633

360

工况温度(K)

633

原烟气NOx标况、6%氧、干基浓度

260

烟气中NOx含量(mg/Nm3)实际氧,干基

312

NH 3/NO X 摩尔比

0.716

换算为尿素耗量(kg/h)

162.5212416

,红色区域为计算过程,青色区域为计算值

,工况温度,实际氧含量及H 2O 含量。

脱硝计算

kg/h mg/m3 mg/m3 mg/m3 m3/h

g/mol g/mol ppm mg/Nm3 Nm3/h kg/h t/m3 m3/h Vair Vair qVNH3 qmNH3

m3/h m3/h kg/h

m3/h

公式

结果

b*M*CNOx*qvg(21-a)/(21-6)*(1-CH2O/100)76047 82.9 524

0.052 166827 2.28 6 0.386363636 0.00000001 44 17 3 2.26768 0.8325 37.152 26.6658 0.61 0.043715 95/5*qVNH3*(BMCR) 37.1437

此为全工况,HG562,氨气体积浓度不高于5%

序号

名称 1 NH3耗

符号

单位

NH3的流量,kg/h qmNH3 摩尔比,通常等于SCR系统的脱硝效率 M NOx含量(标态、干基、6%O2), CNOx NO含量(标态、干基、6%O2),mg/m3 CNO NO2含量(标态、干基、6%O2),mg/m CNO2 烟气中H2O的含量,% 烟气量(标态、湿基), 氨的逃逸率 实际O2量 NH3和Nox的分子量之比 单位转换系数 NO2的摩尔质量 NH3的摩尔质量 逃逸的氨的浓度 逃逸的氨的浓度换算 NH3与Nox的化学摩尔比 氨气耗量 液氨耗量 液氨密度 液氨体积 2 稀释风量估算 稀释风量 qVNH3=1/0.771*qmNH3 标态下稀释空气比率, 标态下NH3流量, NH3流量, CH2O qvg β a b c

电厂脱硝计算(实例)

Nm3/H 烟气(标态)中NOx的流量×NOx中NO的含量

195.54

0.95 0.05 185.77

烟气中二氧化氮流量

Nm3/H 烟气(标态)中NOx的流量×NOx中NO2的含量

9.78

脱硝效率

0.60

实际反应掉的NOX中的NO的量

Nm3/H 烟气中一氧化氮流量×脱硝效率

111.46

第 1 页,共 6 页

182.66

237.45

-38 0.2 40 0.17 8.88 1470 346945.53 300 0.8

工程名称: 项目 排出热水压力

入口蒸汽焓值

烟气脱硝系统设备选型计算

单位 计算公式或依据 Mpa(a) 常压

KJ/kg

排出热水温度

℃

排出热水焓值

KJ/kg

需要蒸汽量(考虑40%的裕量)

氨卸料压缩机 可以不考虑机组容量,以10吨罐车半小时卸氨 速度选用卸料压缩机,按照以往项目的经验, 采用理论输气量66m3/h,吸气压力1.6(MPa,表 压),排气压力2.4(MPa,表压),活塞式ZW系 列,可以满足要求。 氨气缓冲罐 氨气缓冲罐体积没有统一规定,按照经验可以 如下取值:

第 5 页,共 6 页

第 3 页,共 6 页

数据 24.00 168.00 15343.04 4.20 632.79 24.25

2 48.49

2 24.25 0.85 28.53 29.00

2.40 5.80 29.84

0.05

工程名称: 项目

烟气脱硝系统设备选型计算 单位 计算公式或依据

稀释风机的风量(每台风机负责两台反应器) 稀释风机的风量(考虑10%裕量) 圆整取值 氨蒸发器计算

SNCR脱硝氨水及热耗计算

SNCR兑硝氨水及热耗计算、 肓一曰手25MU 屯水漏靱料牛円払 己知宝屋烟气WV o =280 000Nm 3/h (岸菖丁小乐力P“密」•昌血体釈分數:^CO 2^NZ ^HZ ^V OZ,-)・ NO x ^g SOOmg/Wm 3(NO^g2.5<^,NO z 占K5%“订划才采用匚NCR^戏经行回气服硝,脱硝草n-QO%,脱硝刑乐用3 _ 25海水<10 的密度。

•西,戛灌态下議斷逃還辜¥=沖口口 \u ]( 1)正常运厅下毎可耐氨7K 用垦* I 冇正 常运行T 能耗増加星,(假走原煤热值5500kCal/kq ) o解:(1)王反应万摆式表达武:+NH,+ 4NO-b Oj -• 4N = +6H s 0 (1> +NH, + 2N0i + 05 3Nj + fiHjO (23 8NH 3 + 6N0z -> 了□ 4- 12H z 0 (3> +NH a + 6N0-* SN ; i-etijO(4)副反底方程式表达式=4HH, + 60a 〜2N 3 + 6H =0(5)4NH a + 4N0+ JOj -*4M :O + 6H ;O (6) 2119^+ SO. + H a O-* (WHJ a SO t( 7)備走氨水输送辿程中没有根共,氨水全都円化,氨气在亩屋吒中按气体比例发生式一 Cl> ' 式一<25 应,无其他副反应发生中理谄叢水用重计茸: 方法一、化宁方程我达 ©NC X 排放里计算:M NO X = V o *x N€?t = 280000 Nm 7h x 800nifi/Nm J=2.24X 10s mg/h台每小时N<\排放22轩克NOfi^WM rj0-224kg/hx92,5% - 207.2kg/hM w O2- 224kg/hx 7.5 % - 16.0kQ/TiSNCRg 兑硝丄COZ"©MJ x址理里计算;= M NO xq= 207.2kg/hx60%= 124.32kg/h NO2处埋里 M wo? = M NO2xq= lb.8kg/hx60%= 10.08kg/h ③氮用里i+肖:爹与NO反应甄用里计算4NH5+ 4N0 + 02— 4N? + 6H2O68 120mi 124.32 kg/h68mx- ^2Q X 124.32kg/h - 70.45kg/h 参与NO^反应氨用里计算4NH3+ 2NO2+ O2-*3N2+ 6H26S 92m210.08 kg/h68 m2= — X 10.08 kg/h = 7.45kg/h 逃逸氨里计算m3 = V O XY-28O 000Nm3/hx5mg/Nm3x 10"6kg/mg= 1.40kg/h 理论氨用量m- m1+ m2 + m3- 70・45kg/h+7・45kg/h+ 1.40 kg/h-7G.30kg/h@理论氨水用量计算M- m+3 ■ 79.30kg/h-s-25%- 317.20kg/h方法二、公式法屋气中NO、NO?浓度计茸X NO =*NO X 92.5%)=800x92. 5%= 740mg/Nm3X NO2=X NO X X 92.5% =800 x 7.5%=60mg/Nm3理论 NH 3/NO x tLi+ 算SK=n (NH3> /n (NOx )V k = r] --------- ---- = 60% + 2"(船矜理论氨用里计算- Mg >=79.20疑 fh理论氨水用星计算Af =—=竺2 316.808 仏 w 25%小结;实际运行中,总会伴随副反应的发生,假定副反宜氨损在5%,实面25%嬴水用星在334kg/h 左右,台 0・37m*h 。

脱硝SCR工艺计算

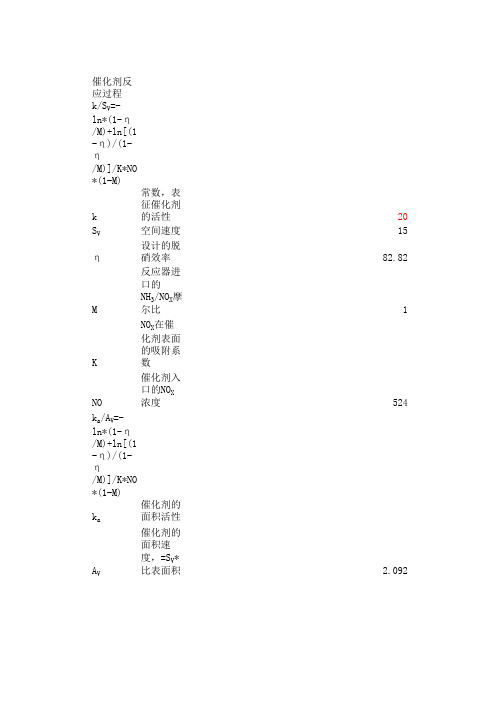

催化剂反应过程 k/S V=-ln*(1-η/M)+ln[(1-η)/(1-η/M)]/K*NO*(1-M) k常数,表征催化剂的活性20 S V空间速度15η设计的脱硝效率82.82 M反应器进口的NH3/NO X摩尔比1 K NO X在催化剂表面的吸附系数

NO催化剂入口的NO X浓度524 k a/A V=-ln*(1-η/M)+ln[(1-η)/(1-η/M)]/K*NO*(1-M)

k a催化剂的面积活性

A V催化剂的面积速度,=S V*比表面积 2.092 SCR反应器截面尺寸估算A catalyst=q Vfluegas/3600*5

A catalyst催化剂横截面积,m218.334 q Vfluegas烟气流量,m3/h催化剂表面速度取 5m/s333792 A SCR反应器横截面积22催化剂体积估算V catalyst=q Vfluegas*ln*(1-η/M)/K catalys*βspecific

V catalyst催化剂估算体积,m343.8247η系统设计的脱硝效率,%0.828244 M NH3/NO X的化学摩尔比1 K catalys催化剂活性常数26.4252βspecific催化剂比表面积,m2/m3205 N layer催化剂层数 2.3925 h layer催化剂模块高度。

M1 H反应器高度12

催化剂节距

P=d+t

P节距10mm

d孔径7mm

t内壁厚3mm。

化工氧化脱硝反应的化学质量平衡计算与控制策略

化工氧化脱硝反应的化学质量平衡计算与控制策略化工氧化脱硝反应是一种常见的污染物治理技术,可以有效降低废气中的氮氧化物(NOx)含量。

在这篇文章中,我们将探讨化工氧化脱硝反应的化学质量平衡计算方法以及相关的控制策略。

一、化学质量平衡计算化学质量平衡计算是分析化工氧化脱硝反应过程中物质的量变化的一种常用方法。

该方法基于化学反应的质量守恒定律,通过建立反应物和产物的物质量平衡方程,并利用已知的催化剂浓度和反应温度,求解未知物质的量。

下面以化学式如下的氧化脱硝反应为例进行分析:2NO + 2NH3 + 1/2O2 → 2N2 + 3H2O在该反应中,氨气(NH3)和氧气(O2)是反应物,氮气(N2)和水蒸气(H2O)是产物。

根据平衡条件,反应物和产物的物质量应该保持平衡。

因此,我们可以得到以下物质量平衡方程:2nNO + 2nNH3 + 1/2nO2 = 2nN2 + 3nH2O其中,n表示物质的量,以摩尔为单位。

通过已知的催化剂浓度和反应温度,我们可以计算出氨气和氧气的物质量,并据此求得氮气和水蒸气的产量。

二、控制策略在实际应用中,化工氧化脱硝反应需要考虑控制策略以保证反应的高效性和稳定性。

以下是一些常见的控制策略:1. 温度控制:反应温度对氧化脱硝反应的速率和产物选择性有着重要影响。

合适的反应温度可以提高反应速率和氮氧化物的转化率。

因此,通过控制反应温度可以实现反应的良好控制。

2. 催化剂选择和浓度控制:催化剂在氧化脱硝反应中起到重要的作用,可以提高反应的速率和选择性。

选择合适的催化剂,并控制其浓度,可以有效改善反应的效果。

3. 反应物浓度控制:反应物浓度对氧化脱硝反应速率有着直接的影响。

通过调节反应物的浓度,可以优化反应的条件,提高反应的效率。

4. 反应器设计和操作控制:合理的反应器设计和操作控制是实现氧化脱硝反应高效运行的关键。

通过优化反应器结构和控制反应条件,可以提高反应的选择性和产量。

需要注意的是,化工氧化脱硝反应的控制策略需要根据具体的工艺要求来确定,以实现最佳的治理效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

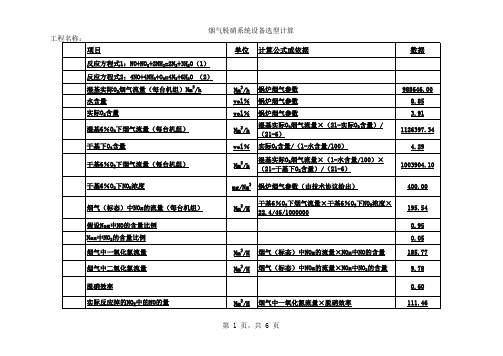

已知参数单位数值备注

烟气工况流量m3/h227500.000

烟气温度0C150.000

系统NOx初始浓度mg/Nm3400.000

系统NOx末态浓度mg/Nm3200.000

催化剂元件截面长度m0.150

催化剂元件截面宽度m0.150

催化剂元件高度m 1.350

催化剂模块长度方向元件数个12.000

催化剂模块宽度方向元件数个 5.000

催化剂模块理论长度m 1.800厂家提供

催化剂模块理论宽度m0.900厂家提供

空间速度Sv h-15800.0003000~10000线速度m/s 5.2005~6

催化剂比表面积m2/m3512.000厂家提供20%氨水溶液密度kg/m3923.000

氨水的分子量kg/mol17.000

NOx平均分子质量kg/mol30.80095%NO、5%NO2 NH3/NOx摩尔比 1.600 1.5~2.0

年运行时间h8000.000

求解工艺参数单位数值备注

烟气标况流量Nm3/h146826.241

所需脱硝效率%50.000

NOx单位时间生成量kg/h58.730

NOx单位时间脱除量kg/h29.365

NOx单位时间排放量kg/h29.365

纯NH3需求量kg/h25.933

20%氨水单位时间需求量kg/h129.665

20%氨水单位时间需求量m3/h0.140

20%氨水1d需求量m3/d 3.372

20%氨水7d需求量m3/7d28.32120%预留量

最大去盐水单位时间需求量m3/h0.421

最大去盐水8h需求量m3/8h 3.372

年NOx生成量t/y469.844

年NOx脱除量t/y234.922

年NOx排放量t/y234.922

年纯NH3需求量t/y207.464

年20%氨水需求量t/y1089.184挥发损耗系数1.05年去盐水需求量t/y3708.720冲洗损耗系数1.1电气负荷总装机容量kw16.600

电气设备单位时间耗电量kwh7.800

电气设备年耗电量kwh62400.000

求解运行费用参数单位数值备注

20%氨水费用元/y871347.002

去盐水费用元/y18543.602

电费元/y34944.000

维修费用元/y30000.000经验估算

人工费元/y72000.000按2人估算

处理前排污费元/y593487.122NOx污染当量值0.95处理后排污费元/y296743.561NOx污染当量值0.95减免排污费元/y296743.561NOx污染当量值0.95年运行费用元/y1026834.604

脱除NOx单价费用元/t4370.960

年总费用元/y730091.043含处理后应缴排污费

已知参数单位额定平均消耗备注

空压机功率kw0.0000.000业主自备

冷干机功率kw0.0000.000业主自备

卸氨泵功率kw 5.5000.2001台

氨水输送泵功率kw0.5500.5501用1备

去盐水输送泵功率kw0.7500.7501用1备

仪表、阀门kw 2.000 1.500整体估算

控制柜、上位机kw 3.500 3.000整体估算

照明、通风kw 3.000 1.800整体估算

20%氨水单位价格元/t800.000

去盐水单价元/t 5.000

电费单价元/kwh0.700

NOx排污费元/t1200.000

求解设备参数单位数值备注求解SCR参数单位储罐充满度%80.000接触时间s 20%氨水储罐理论体积m335.40180%充满度催化剂理论总体积m3 20%氨水储罐直径m 1.900面速度m/h 20%氨水储罐高度m 3.500催化剂元件体积m3 20%氨水储罐实际体积m39.91880%充满度催化剂元件理论总数个20%氨水储罐有效体积m37.935催化剂元件实际总数个

去盐水储罐理论体积m3 4.21480%充满度单个催化剂模块元件总个数个去盐水储罐直径m0.955催化剂模块总个数个去盐水储罐高度m 1.600催化剂实际总体积m3去盐水储罐实际体积m3 1.14680%充满度SCR反应器理论截面积m2去盐水储罐有效体积m30.916催化剂理论总截面积m2

费

数值

0.621表征烟气在SCR反应器内停留时间

25.315

17.552表征烟气掠过催化剂表面的速度

0.030

833.000

240.000

60.000

4.000

7.290

12.153

18.752。