a56铝合金显微组织及断口分析

铝合金的显微组织与力学性能研究

铝合金的显微组织与力学性能研究近年来,随着人们对新材料的需求不断增加,铝合金作为一种轻质高强度材料,在工业领域中得到了广泛的应用。

铝合金的显微组织与力学性能之间存在着密切的关系,因此对其进行研究是至关重要的。

首先,我们来关注铝合金的显微组织。

铝合金的显微组织通常由晶粒、晶界和相组成。

晶粒是指铝合金中的晶体,其大小和形状对材料的力学性能有着重要影响。

晶界是相邻晶粒之间的界面,也称为晶粒界面,在晶界上常常存在着结构缺陷,如滑移带、孪晶等,这些缺陷对材料的塑性变形和失效起着重要作用。

相是指铝合金中存在的其他成分,如硬质相、软质相等,相的类型和分布状态直接影响材料的硬度、韧性等力学性能。

其次,铝合金的力学性能是指其在外力作用下的表现,主要包括强度、塑性和韧性等方面。

强度是材料抵抗外力破坏的能力,通常用屈服强度和抗拉强度来表示。

塑性是指材料在外力作用下发生可逆形变的能力,表现为其能够被加工成各种形状。

韧性是指材料在受到外力时能够吸收较大的能量而不发生断裂的能力,其与材料的断裂韧度有关。

然后,我们来探讨铝合金的显微组织与力学性能之间的关系。

通过控制铝合金的显微组织,可以有效地调节其力学性能。

例如,通过合理的热处理和变形加工,可以改变晶粒的形状和大小,进而调节铝合金的强度和塑性。

此外,在铝合金中添加合适的相或进行相变处理,可以改善其抗蠕变性、耐磨性等特殊应用性能。

最后,我想提到一些常见的铝合金及其显微组织与力学性能的研究成果。

例如,2024铝合金是一种高强度材料,其强度可通过固溶处理和时效处理得到进一步提高。

研究发现,适量的固溶处理和时效处理可以使该合金的塑形能力得到提高,进而增加其应用范围。

此外,7075铝合金是一种常用的超高强度材料,其显微组织中常见的硬质相可有效提高其强度和硬度。

通过对其显微组织的研究,研究人员发现了一种新型的加工方式,即等通道转角挤压(ECAP),可以显著提高7075铝合金的塑性,从而拓宽了其应用领域。

铝合金许形变断裂行为的微观和宏观试验研究

铝合金许形变断裂行为的微观和宏观试验研究近年来,随着科技的进步和工业生产的发展,金属的应用范围越来越广泛,特别是铝合金在航空、汽车、建筑等领域中的应用越来越广泛。

然而,铝合金在使用过程中往往会出现形变断裂现象,给生产和使用带来了一定的困扰。

为了探究铝合金形变断裂的产生和规律,许多学者进行了微观和宏观试验的研究。

一、微观试验研究在微观试验研究中,学者主要关注铝合金的晶体结构和原子结构等微观特征。

他们通过透射电子显微镜、扫描电子显微镜等器材,观察试验样品的结构变化及破坏情况,从而研究形变断裂的机理。

研究发现,铝合金的微观结构与断裂特征有着密切的联系。

铝合金的断裂通常服从拉伸断裂、剪切断裂以及面内舒张等模式。

其中,拉伸断裂和剪切断裂是最常见的模式,其产生的原因与晶体结构和原子结构的一些变化密切相关。

同时,学者们对晶界、原子间距、晶粒大小等微观特征进行了研究,发现它们对形变断裂有着重要的影响。

例如,较小的晶粒和较小的晶界能够有效地抑制晶体的移动和滑动,从而提高材料的强度和韧性。

此外,一些微观缺陷,如位错、氧化物等,也会对形变断裂产生影响。

二、宏观试验研究与微观试验不同,宏观试验关注铝合金在使用过程中的宏观力学特性。

宏观试验多采用拉伸试验、压缩试验等方法,通过测定铝合金的应力-应变曲线和力学特性参数,如弹性模量、屈服强度、极限强度等,研究形变断裂的基本规律。

研究表明,铝合金的宏观力学性能受到多种因素的影响,如试样的形状和大小、加载方式、负载速度等。

此外,材料的应变率、温度等因素也会对铝合金的力学性能产生重要影响。

例如,随着温度的升高,铝合金的强度与韧性均会降低,这是由于温度会改变铝合金晶格结构,从而影响其内部应力分布和位错的运动。

综合微观和宏观试验研究,铝合金许形变断裂规律复杂多样,需要综合分析各种微观和宏观因素的作用,并探究其相互关系。

只有深入研究其机理,才能从根本上解决形变断裂问题,进一步提高铝合金的强度、韧性和稳定性。

时效工艺对新型超高强高韧7A56_铝合金厚板组织和性能的影响

0前言7×××系铝合金作为高强度铝合金的代表,由于其具有高强度、较高的韧性、良好的耐蚀性等特性被广泛地应用于航空、航天以及交通运输等领域[1]。

然而,随着产品不断迭代升级,对铝合金的强度和韧性提出了更高的要求。

对于7×××系可热处理强化铝合金来说,时效工艺可以有效地改善合金的强度和韧性,从而满足材料的强韧性需求[2-3]。

目前许多学者也对7×××系铝合金时效工艺进行了研究。

石峰、张志超[4]等人研究了时效工艺对合金应力腐蚀的影响,结果发现:单级时效的7×××系铝合金具有较高强度,但对应力腐蚀较为敏感;双级时效可以改善合金的应力腐蚀敏感性,但大幅度降低了合金的强度;三级时效兼顾了单级时效和双级时效的优点,能够满足各领域对合金强度、韧性以及应力腐蚀的综合需求。

戴晓元、熊超宇[5]等人研究了固溶与时效处理对7×××系铝合金淬透性的影响,结果发现,双级时效处理相比单级处理可以形成高密度GP区,并且在随后的过程中转化成具有强化效果的η'相,分布更加均匀,减小了合金不同部位的性能差异;经回归再时效处理后适当减小冷却速度也能有效提高合金性能的均匀性,改善淬火敏感性。

通过改变时效工艺可以使7×××系铝合金中的析出相发生变化,从而改善合金的性能。

施娟娟、陈忠家[6]等人研究了回归再时效对7×××系铝合金强度及耐腐蚀性能的影响,适当的回归再时效工艺既使合金的强度得到提高,又可大幅度提升合金耐腐蚀性能。

随着回归温度与回归时间的增加,合金强度先增大后减小,在190℃/20min回归时达到峰值702.2MPa,而耐腐蚀性能则持续增加。

回归温度在210℃以上时虽然耐腐蚀性增加明显,但是却损失了部分强度。

中南大学的韩念梅、张新明[13]等人研究了150℃、170℃、190℃下回归再时效对7050铝合金强度和时效工艺对新型超高强高韧7A56铝合金厚板组织和性能的影响董浩,周华,罗鹍,陈可,赵藤(西南铝业(集团)有限责任公司,重庆401326)摘要:研究了单级时效和三级时效工艺对新型超高强高韧7A56铝合金厚板组织和性能的影响。

A356.2铝合金轮毂拉伸性能及断口分析

(上接第41页) 铆钉用量在5 000~8 000颗不等,平均按2元/颗计 算,仅铆钉材料成本一项就1万多元,这也是制约铝 合金客车普及的一个重要因素。

车身蒙皮的连接以粘接为主[4],在需要局部加强 的部位配以自冲铆,即粘接-自冲铆复合工艺[5],既 满足表面要求又保证了连接强度。

5 总结

观结构细化,二次枝晶臂间距较小;后凝固部分随着 保温时间延长,晶粒呈长大趋势,二次枝晶臂间距尺 寸增加。 3.2 拉伸试验

轮毂上、下轮缘在同一圆周方向上各取2个样 品,轮辐6个样品分别取自不同的辐条。相同部位不 同样品的各力学性能参数分别取平均值得出轮毂上不 同取样位置的抗拉强度、屈服强度和伸长率的对比关 系,见图3。

sintered Al-Si-Mg matrix composites[J]. Journal of Materials Engineering and Performance,1997,6(6): 785. [3]Atxaga G, Pelayo A, Iri sar ri A M. Effect of microstructure on fatigue behavior of cast Al7-Si-Mg alloy[J]. Mater Sci Tech ,2001, 17: 446. [4]Groteke D E, Designs Q C, et al. Influence of SNIF treatment on characteristics of aluminum foundry alloys [J]. AFS Transactions,1985, 181: 953- 960. [5]黄良余,张少宗. 铝合金精炼理论要点和工艺原则 [J] . 特种铸造及有色合金,1998,(2): 40- 42. [6]冉 广,周敬恩,王永芳. 铸造A356铝合金的拉伸性 能及其断口分析[J]. 稀有金属材料与工程,2006,35 (10):1620-1624. [7]张新梅,郝丽华,蒋大鸣,庞振民. A1-Mg-Si 合金 拉伸断口研究[J]. 材料工程, 1996, 5: 35-36,15.

5A06铝合金温变形工艺对显微组织影响的研究

第27卷第3期弹箭与制导学报5A06铝合金温变形工艺对显微组织影响的研究3冯再新,王志云,张治民,柏立敬(中北大学材料科学与工程学院,太原 030051)[摘要]文中研究了温变形工艺中变形温度和变形程度对5A06铝合金显微组织的影响。

结果表明:变形温度低于470℃、变形量在45%~50%范围时,随变形温度的升高,组织内第二相数量越少,基体晶粒越大;变形温度高于470℃时,发生再结晶。

当变形温度控制在350℃,变形量小于70%时,随变形量增大,晶粒被细化,且第二相呈弥散分布;超过70%,也将发生再结晶。

[关键词]铝合金;显微组织;温变形[中图分类号]TG115121 [文献标志码]AE ffects of Worm2forming Processing on Microstructureof5A06Aluminium AlloyFEN G Zai2xin,WAN G Zhi2yun,ZHAN G Zhi2min,BA I Li2jing(School of Materials Science and Enginnering,North University of China,Taiyuan030051,China) Abstract:The article has studied effect of the forming temperature and forming degree on the microstructure of antirust aluminium alloy5A06.Results of the study show:when forming temperature is under470℃and deformation degree is within45%-50%,deformation temperature rise accompany the number of the second particles decreasing and the crys2 tal grain growing up;Upward470℃,working a recrystallization.When forming temperature is350℃and deformation degree is less than70%,deformation degree rise accompany the crystal grain minishing;upward70%,working a recrys2 tallization.K ey w ords:aluminium alloy;microstructure;worm forming1 引言防锈铝合金5A06属于铝镁系形变强化铝合金,除具有铝合金的一般特点外,还具有优越的抗海水和海洋大气的腐蚀性能,良好的断裂韧性,工艺塑性和焊接性能,是一种综合性能好的新型铝合金,适用于制造水上飞机、舰载或沿海用直升机蒙皮和结构件[1-3]。

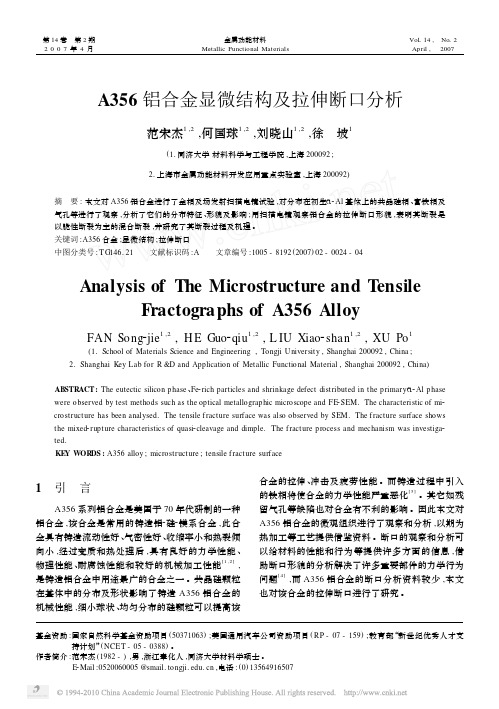

A356铝合金显微结构及拉伸断口分析_范宋杰

性能严重恶化 。图 2 (c) 是富铁相与共晶硅颗粒的 放大图 ,可以看到基体与共晶硅界面之间有细小裂 纹及很小的缩孔 ,细长的富铁相是断裂的 ,而不是连 续的 ,然而试样没有经过拉伸变形 ,也就是不是外力 使其断裂 ,有可能是由于热处理和热等静压过程中 , 基体相与共晶硅及富铁相的热膨胀系数不同导致局 部应力集中而形成的 ,而小缩孔则可能是由于初生

Analysis of The Microstructure and Tensile Fractogra phs of A356 Alloy

FAN So ng2jie1 ,2 , H E Guo2qiu1 ,2 , L IU Xiao2shan1 ,2 , XU Po1

(1. School of Materials Science and Engineering , Tongji U niversity , Shanghai 200092 , China ; 2. Shanghai Key Lab for R &D and Application of Metallic Functio nal Material , Shanghai 200092 , China)

参考文献 :

〔1〕Ejiofor J U , Reddy R G. Effect s of porous carbon on sintered Al2Si2Mg mat rix co mposites[J ] . Journal of Materials Engineer2 ing and Performance , 1997 , 6 (6) , 785.

基金资助 :国家自然科学基金资助项目 (50371063) ;美国通用汽车公司资助项目 ( RP - 07 - 159) ;教育部“新世纪优秀人才支 持计划”(NCET - 05 - 0388) 。

实验二 有色金属的显微组织观察与分析

实验一有色合金显微组织观察与分析一、实验目的1. 观察常见的铝合金、铜合金、镁合金及轴承合金等有色金属试样的显微组织特征。

2. 了解有色金属中合金元素对其组织和性能的影响。

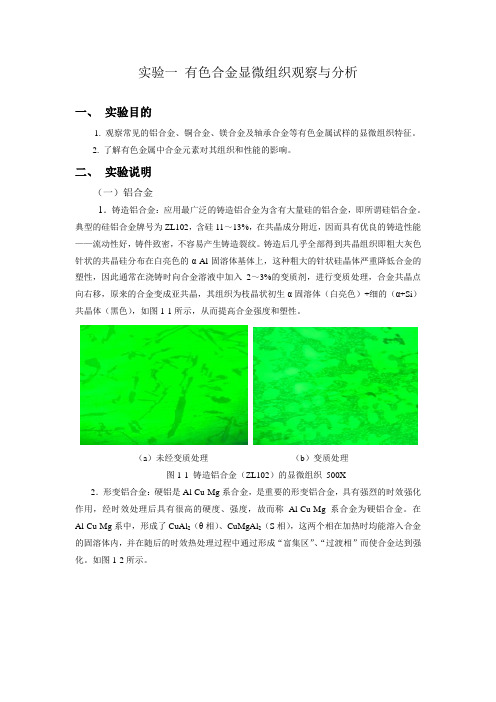

二、实验说明(一)铝合金1.铸造铝合金:应用最广泛的铸造铝合金为含有大量硅的铝合金,即所谓硅铝合金。

典型的硅铝合金牌号为ZL102,含硅11~13%,在共晶成分附近,因而具有优良的铸造性能——流动性好,铸件致密,不容易产生铸造裂纹。

铸造后几乎全部得到共晶组织即粗大灰色针状的共晶硅分布在白亮色的α-Al固溶体基体上,这种粗大的针状硅晶体严重降低合金的塑性,因此通常在浇铸时向合金溶液中加入2~3%的变质剂,进行变质处理,合金共晶点向右移,原来的合金变成亚共晶,其组织为枝晶状初生α固溶体(白亮色)+细的(α+Si)共晶体(黑色),如图1-1所示,从而提高合金强度和塑性。

(a)未经变质处理(b)变质处理图1-1 铸造铝合金(ZL102)的显微组织500X2.形变铝合金:硬铝是Al-Cu-Mg系合金,是重要的形变铝合金,具有强烈的时效强化作用,经时效处理后具有很高的硬度、强度,故而称Al-Cu-Mg系合金为硬铝合金。

在Al-Cu-Mg系中,形成了CuAl2(θ相)、CuMgAl2(S相),这两个相在加热时均能溶入合金的固溶体内,并在随后的时效热处理过程中通过形成“富集区”、“过渡相”而使合金达到强化。

如图1-2所示。

(a)铸态(b)时效板材图1-2 硬铝(ZL12)的显微组织 100X(二)铜合金1. 普通黄铜普通黄金是Cu-Zn合金,其含锌量均在45%以下,根据Cu-Zn合金状态图,含锌量在32%以下的黄铜(如H80、H70)为α相固溶体的单相组织;而含锌量在32~45%之间的黄铜(H62、H59)则为(α+β)两相组织。

(1)α单相黄铜:含锌在36%以下的黄铜属单相α固溶体,典型牌号有H70。

铸态组织为α固溶体呈树枝状,经变形和再结晶退火,其组织为多边形晶粒,有退火孪晶。

综述-铝合金疲劳及断口分析报告

文献综述(2011级)设计题目铝合金疲劳及断口分析学生姓名胡伟学号*********专业班级金属材料工程2011级03班指导教师黄俊老师院系名称材料科学与工程学院2015年4月12日铝合金疲劳及断口分析1 绪论1.1 引言7系铝合金包括Al-Zn-Mg 系和Al-Zn-Mg-Cu 系合金,此类合金具有密度低、比强度高、良好的加工性能及优良的焊接性能等一系列优点。

随着应用在铝合金上的热处理工艺及微合金化技术的不断改进,其力学性能被大幅度强化,综合性能也得到了全面提升。

在航空航天、建筑、车辆、、桥梁、工兵装备和大型压力容器等方面都得到了广泛的应用。

现代工业的飞速发展,对7 系铝合金的强度、韧性以及抗应力腐蚀性能等提出了更高的要求。

但是,存在另外一个现象,在各行各业的领域中,铝合金设备偶尔会出现难以察觉的断裂,在断裂之前很难甚至无法察觉到一点塑性变形。

这种断裂形式,对人身以及财产安全造成了不可挽回的损失。

经过大量实验表明,这些断裂是由于材料的疲劳引起,材料在交变载荷的长期作用下,表面或者内部,尤其是内部会产生微观裂纹。

本文主要研究铝合金疲劳引起的裂纹以及疲劳断口分析,此类研究对于日后的生产安全,有重大意义。

1.2 7系铝合金的发展历史在20世纪20年代,德国的科学家研制出Al-Zn-Mg系合金,由于该合金抗应力腐蚀性能太差,并未得到产业内应用。

在20世纪30年代初一直到二战结束期间,各个国家在研究中发现,Cu元素可以提高铝合金的抗应力腐蚀性能。

在此,开发了大量Al-Zn-Mg 系合金,因此忽视了对Al-Zn-Mg 系合金的研究。

德、美、苏、法等国在Al-Zn-Mg-Cu 系合金基础上成功地开发了7075 、B93 和D。

T。

D683 等合金。

目前正广泛应用在航空航天事业上,但是强度、韧性、抗应力腐蚀性能三者之间未能实现最佳组合状态。

20世纪50年代,德国科学家公布了具有优良焊接性能的合金AlZnMg1 和AlZnMg2,引起了人们对Al-Zn-Mg系合金的重视。

铸造A356铝合金的微观组织及其拉伸性能研究

A3562T6 alum inum alloy, respectively. The tensile fracture mechanism of cast A3562T6 alum inum alloy revealed a tran2 granular model ( along the cell fracture) w ith quasi2cleavage feature. The yield strength (σ012 ) , ultimate tensile strength (σb ) and elongation (δ) of A3562T6 alloy were 240 M Pa, 25418 M Pa and 1116% , respectively.

气 30 m in。铸造 A356铝合金的化学成分如表 1所示 。 对铸造后的 A356铝合金进行 T6热处理 ( 538 ℃固溶 处理 5 h, 70 ℃热水淬火 +自然时效 1 h + 160 ℃人工 时效 4 h) 。

《金属热处理 》2007年第 32卷第 3期

13

表 1 铸造 A356铝合金的化学成分 (质量分数 , %)

Key words: cast A356 alum inum alloy; quantitative m etallographic exam ination; tensile p roperties; m icrostructure

铸造铝合金由于具有优异的铸造性能 ,良好的耐 处理 后 的 铸 造 A356 合 金 的 力 学 性 能 已 有 相 关 报

L 为穿过二次枝晶臂任意截线总长 , n 为截线所截二

次枝晶臂的总间隔数或二次枝晶臂个数 。其它特征参

数值由图像分析系统自动测得 。

铝合金的显微组织与疲劳性能研究

铝合金的显微组织与疲劳性能研究近年来,铝合金作为一种广泛应用于航空航天、汽车制造等领域的重要材料,其性能研究日益受到关注。

其中,显微组织与疲劳性能是铝合金研究中的重点内容。

本文将对铝合金的显微组织和疲劳性能进行深入探讨。

1. 铝合金的显微组织铝合金的显微组织是指铝合金材料在显微镜下呈现的微观结构。

铝合金主要由铝和其他合金元素组成,例如铜、锌、镁等。

这些合金元素的含量和比例可以调控铝合金的性能。

显微组织中的晶粒尺寸、相的类型和分布、亚晶等也对铝合金的力学性能和疲劳性能有着重要影响。

铝合金的显微组织可以通过金相显微镜等设备观察和分析。

常见的铝合金显微组织包括等轴晶粒、柱状晶粒和细晶组织。

等轴晶粒由于其颗粒形状均匀,其力学性能相对较好,但疲劳寿命较短。

柱状晶粒则具有相对更高的强度和硬度,但其断裂韧性较差。

而细晶组织在疲劳寿命方面有一定的优势,但机械性能相对较差。

2. 铝合金的疲劳性能疲劳是材料在受到交变载荷或循环加载作用下发生破坏的现象。

铝合金在使用过程中,常常会遇到复杂的载荷情况,例如风、震动等作用下的循环加载。

因此,疲劳性能的研究对于铝合金的可靠性和安全性至关重要。

铝合金的疲劳性能可以通过疲劳试验等方法进行评估。

疲劳试验的基本原理是对材料进行交替加载,观察其在不同循环次数下的疲劳寿命。

常用的疲劳试验方法包括拉伸-压缩疲劳试验、弯曲疲劳试验和旋转弯曲疲劳试验等。

研究发现,铝合金的疲劳寿命常与显微组织的细化有关。

较细的晶粒尺寸可以增加材料的界面数目,从而能更好地吸收应力和延缓疲劳损伤的发展。

此外,亚晶和非晶态相对于晶粒边界也具有较好的阻碍裂纹扩展的能力,有利于提高疲劳寿命。

3. 铝合金的改进与应用为提高铝合金的疲劳性能,研究人员采取了不少措施。

例如通过热处理和合金元素的添加来改变铝合金的显微组织,实现性能提升。

采用过热变形、等温退火和再结晶退火等方法,可以调控铝合金的晶粒尺寸和相的类型。

同时,适量添加元素,如镁、锌等,可以改善铝合金的强度和韧性。

不同热处理状态下的5A06铝合金显微组织分析化工

不同热处理状态下的5A06铝合金显微组织分析-化工不同热处理状态下的5A06铝合金显微组织分析赵磊1牛博1马小昭2董小媛1(1.中国电子科技集团公司第二十研究所,陕西西安710068;2.中航工业西安航空动力控制科技有限公司,陕西西安710077)【摘要】采用原始状态为H112态的5A06板材,通过箱式电阻炉加热得到不同热处理状态下的金相试样。

扫描电子显微镜(SEM)与能谱(EDS)分析表明,5A06铝合金中的主要第二相有Al6(FeMn)相、Mg2Si相以及Al8Mg5相。

热处理过程对于Al6(FeMn)相、Mg2Si相的分布和形态影响不大。

Al8Mg5相随热处理温度的增高发生固溶,使得材料的塑性提高而强度略微下降。

5A06铝合金板材在550℃热处理时既有小概率出现包铝层起泡现象,在570℃将发生明显过烧,故5A06铝合金的热加工温度应控制在550℃以下为宜。

关键词5A06铝合金;热处理;显微组织0引言5A06铝合金属于Al-Mg系防锈铝[1],具有较好的耐蚀性[2]、较高的强度以及良好的焊接性能[3],多用于有轻量化和耐蚀性要求的结构件,是航空、航天及航海领域不可缺少的重要材料[4]。

但由于5A06是不可热处理强化铝合金,因此,多年来有关于其热处理工艺的研究发表不多,更缺乏系统分析各种热处理状态下对应显微组织的研究。

鉴于此,本文分析了5A06板材常见热处理状态下所对应的显微组织,并对更高温度下固溶后的显微组织变化以及过烧情况进行了探讨。

1实验1.1实验材料实验材料选择2mm厚的5A06板材,原始状态为H112,其化学成分如表1所示[1]。

1.2实验方法将试样用中性水基清洗剂清洗干净后分别放入箱式电阻炉中加热至240℃(低温退火)、330℃(高温退火)、490℃、510℃、530℃、550℃、570℃,保温20min后出炉,其中240℃、330℃对应试样采用空冷,490℃、510℃、530℃、550℃、570℃对应试样采用风冷。

A356铝合金的组织与性能研究

A356铝合金的组织与性能研究目录摘要 (2)Abstract (3)1 绪论 (1)1.1 引言 (1)1.2 铝及其合金概述 (2)1.3 热处理工艺 (3)1.4 A356铝合金研究现状 (4)1.5 主要容 (5)2 实验方法及过程 (5)2.1 合金成分 (5)2.2 试样制备和热处理方法 (6)2.2.1 试样切割 (6)2.2.2 热处理 (6)2.3 金相观察 (7)2.3.1 金相试样的制备 (7)2.3.2 金相观察 (9)2.4 力学性能的测试 (9)2.4.1 硬度测试 (9)2.4.2 拉伸性能测试 (9)3 实验结果及分析 (10)3.1 金相组织观察结果 (10)3.1.1 热处理前的微观组织 (10)3.1.2 热处理后的微观组织 (12)3.2 力学性能分析 (14)3.2.1 表面硬度 (14)3.2.2 拉伸性能 (17)4 结论 (17)致 (19)参考文献 (20)学院本科毕业论文(设计)诚信保证书 (22)摘要:对A356铝合金分别进行金相观察和力学试验,研究其微观组织及性能,同时探讨热处理方式对A356铝合金组织与性能的影响,结果发现枝状晶比较粗大,分布松散,表面硬度、抗拉强度和屈服强度都较低,塑性较好。

经一定热处理后,粗大共晶硅熔断形成分布均匀、趋于球化的细小颗粒,除了塑性有所降低外,其他力学性能都有了显著提高。

最佳热处理工艺为(560℃+6h)固溶+(180℃+4h)人工时效。

关键词:A356铝合金;固溶处理;时效处理;力学性能;微观组织Research on Microstructure and Properties of A356Aluminum AlloyAbstract:The microstructures and properties of A356 aluminum alloy were investigated by means of optical metallography and tensile test. Meanwhile, the effects of heat treatment on microstructure were analyzed. The results show that the more coarse dendrites are evenly distributed, the lower hardness, tensile strength, yield strength and the greater plastic are obtained. The coarse dendrites are broken off, uniform distribution and granular after heat treatment. The mechanical properties have significantly improved except for ductility. The optimized solution treatment for 6 hours at 560℃ and aging treatment for 4 hours at 180℃ are recommended.Key words:A356 aluminum alloy; Solid solution treatment; Aging treatment; Mechanical properties; microstructure1 绪论1.1 引言材料是国民经济和社会发展的重要物质基础,是现代技术的三大支柱之一,其中,铸造铝合金在工程材料领域中又占有非常重要的地位。

铝合金材料的显微组织与力学性能研究

铝合金材料的显微组织与力学性能研究铝合金是一种常见而重要的金属材料,其具有良好的机械性能和广泛的应用领域。

在铝合金的研究中,显微组织与力学性能之间的关系一直是一个重要的研究方向。

本文将从显微组织和力学性能两个方面探讨铝合金材料的研究进展和相关问题。

一、铝合金的显微组织研究铝合金的显微组织主要由晶粒、相分布和晶界等组成。

晶粒是组成铝合金材料的基本单元,晶粒的尺寸和形态与材料的力学性能密切相关。

随着材料制备方法和热处理工艺的不同,铝合金的晶粒尺寸和形态会发生变化。

研究表明,晶粒尺寸越小,材料的强度和硬度越高,但韧性和塑性会相应降低。

相分布是指铝合金中不同相的分布情况。

铝合金中常见的相有析出相、溶固相和沉淀相等。

这些相的存在与晶粒的尺寸、形态和分布密切相关。

相分布的研究有助于了解铝合金的相变和相互作用规律,从而指导制备和改性铝合金材料。

晶界是晶粒之间的界面区域,是铝合金中的强度和韧性的重要因素。

晶界的特征和稳定性决定材料的抗拉强度、断裂韧性和疲劳寿命。

研究表明,晶界的结构、平衡和迁移行为对铝合金材料的性能具有重要影响。

因此,晶界的研究对于理解铝合金的显微组织演化和力学性能提升具有重要意义。

二、铝合金的力学性能研究铝合金的力学性能包括强度、硬度、韧性和塑性等参数。

随着显微组织的改变,铝合金的力学性能也会相应变化。

强度是材料抵抗变形和断裂的能力,与晶粒尺寸、相分布和晶界特性等因素密切相关。

硬度是材料抵抗切削和磨损的能力,与晶粒大小和晶界特征有关。

韧性是材料抵抗断裂和剪切的能力,主要受晶界和析出相的影响。

塑性是材料变形和变型的能力,也与晶界的稳定性和迁移性有关。

为了提高铝合金材料的力学性能,研究人员通过改变制备方法、热处理工艺和合金配方等途径进行了大量的研究。

针对不同应用领域的需求,开发出了一系列具有优异力学性能的铝合金。

同时,利用计算模拟方法对铝合金进行力学性能预测也成为了研究的热点。

这些研究工作为铝合金的应用提供了重要的理论和实践基础。

铸造a356铝合金的拉伸性能及其断口分析

摘要:研究了铸造A356-T6铝合金板不同位置处的拉伸性能。

采用扫描电子显微镜和光学显微镜对拉伸断口及断口纵剖面的组织形貌进行了观察分析。

试验结果表明,铸造A356一T6铝合金的拉伸屈服强度随离浇道口平面距离的增加而减小,断裂强度则是先减小然后再增大,而延伸率随高度变化不明显。

铸造A356-T6铝合金的平均屈服强度、断裂强度、延伸率和断面收缩率分别为2l6.64 MPa,224 MPa,1.086%和0.194%。

断口分析表明拉伸断口的表面分布着杂质、孔洞、铸造缩孔和氧化膜等缺陷,断口表面也存在开裂的由碳、氧、铁、镁、铝和硅元素形成的复合粒子。

铸造A356-T6铝合金在拉伸过程中,裂纹萌生于共晶硅粒子与基体结合处,并沿枝晶胞之间的共晶区域进行扩展,当前进的裂纹遇到取向不一致的共晶硅粒子时,裂纹将截断共晶硅粒子。

铸造A356-T6铝合金拉伸断裂方式为沿胞(即穿晶)断裂的准解理断。

关键词:铸造A356铝合金:A1-7%Si-0.4Mg;拉伸性能;断裂机制:断口形貌1 前言铸造铝合金由于具有优异的铸造性能,良好的耐腐蚀性,高的强重比和铸件制造成本低,能够近终成型等特点,在汽车和航空工业上得到了日益广泛的应用[1-4],其中A1.Si7.Mg(A356)铸造铝合金通常用来制备汽车气缸盖及发动机滑块构件[5]。

铸造铝合金构件的主要问题是存在孔隙、氧化物和非金属夹杂物等缺陷[4],这些缺陷强烈影响构件的服役性能。

铸造A356铝合金的力学性能取决于构件中相的特性及其分布,缺陷的性质、数量和尺寸。

尽管铸造A356铝合金的力学性能及其疲劳性能得到了广泛的研究[4-9],但仍然有一些问题有待于进一步研究予以澄清,比如,铸造铝合金在拉伸过程中裂纹的萌生及其扩展的定量分析有待进一步的建立。

在疲劳载荷加载中,短裂纹扩展行为取决于应力状态和组织结构特征,比如,硅粒子和α-Al形态、分布及其大小,缺陷的性质、分布、数量及其大小。

不同热处理状态下的5A06铝合金显微组织分析化工

不同热处理状态下的5A06铝合金显微组织分析-化工不同热处理状态下的5A06铝合金显微组织分析赵磊1牛博1马小昭2董小媛1(1.中国电子科技集团公司第二十研究所,陕西西安710068;2.中航工业西安航空动力控制科技有限公司,陕西西安710077)【摘要】采用原始状态为H112态的5A06板材,通过箱式电阻炉加热得到不同热处理状态下的金相试样。

扫描电子显微镜(SEM)与能谱(EDS)分析表明,5A06铝合金中的主要第二相有Al6(FeMn)相、Mg2Si相以及Al8Mg5相。

热处理过程对于Al6(FeMn)相、Mg2Si相的分布和形态影响不大。

Al8Mg5相随热处理温度的增高发生固溶,使得材料的塑性提高而强度略微下降。

5A06铝合金板材在550℃热处理时既有小概率出现包铝层起泡现象,在570℃将发生明显过烧,故5A06铝合金的热加工温度应控制在550℃以下为宜。

关键词5A06铝合金;热处理;显微组织0引言5A06铝合金属于Al-Mg系防锈铝[1],具有较好的耐蚀性[2]、较高的强度以及良好的焊接性能[3],多用于有轻量化和耐蚀性要求的结构件,是航空、航天及航海领域不可缺少的重要材料[4]。

但由于5A06是不可热处理强化铝合金,因此,多年来有关于其热处理工艺的研究发表不多,更缺乏系统分析各种热处理状态下对应显微组织的研究。

鉴于此,本文分析了5A06板材常见热处理状态下所对应的显微组织,并对更高温度下固溶后的显微组织变化以及过烧情况进行了探讨。

1实验1.1实验材料实验材料选择2mm厚的5A06板材,原始状态为H112,其化学成分如表1所示[1]。

1.2实验方法将试样用中性水基清洗剂清洗干净后分别放入箱式电阻炉中加热至240℃(低温退火)、330℃(高温退火)、490℃、510℃、530℃、550℃、570℃,保温20min后出炉,其中240℃、330℃对应试样采用空冷,490℃、510℃、530℃、550℃、570℃对应试样采用风冷。

不同热处理状态下的5A06铝合金显微组织分析化工 (1)

不同热处理状态下的5A06铝合金显微组织分析-化工不同热处理状态下的5A06铝合金显微组织分析赵磊1牛博1马小昭2董小媛1(1.中国电子科技集团公司第二十研究所,陕西西安710068;2.中航工业西安航空动力控制科技有限公司,陕西西安710077)【摘要】采用原始状态为H112态的5A06板材,通过箱式电阻炉加热得到不同热处理状态下的金相试样。

扫描电子显微镜(SEM)与能谱(EDS)分析表明,5A06铝合金中的主要第二相有Al6(FeMn)相、Mg2Si相以及Al8Mg5相。

热处理过程对于Al6(FeMn)相、Mg2Si相的分布和形态影响不大。

Al8Mg5相随热处理温度的增高发生固溶,使得材料的塑性提高而强度略微下降。

5A06铝合金板材在550℃热处理时既有小概率出现包铝层起泡现象,在570℃将发生明显过烧,故5A06铝合金的热加工温度应控制在550℃以下为宜。

关键词5A06铝合金;热处理;显微组织0引言5A06铝合金属于Al-Mg系防锈铝[1],具有较好的耐蚀性[2]、较高的强度以及良好的焊接性能[3],多用于有轻量化和耐蚀性要求的结构件,是航空、航天及航海领域不可缺少的重要材料[4]。

但由于5A06是不可热处理强化铝合金,因此,多年来有关于其热处理工艺的研究发表不多,更缺乏系统分析各种热处理状态下对应显微组织的研究。

鉴于此,本文分析了5A06板材常见热处理状态下所对应的显微组织,并对更高温度下固溶后的显微组织变化以及过烧情况进行了探讨。

1实验1.1实验材料实验材料选择2mm厚的5A06板材,原始状态为H112,其化学成分如表1所示[1]。

1.2实验方法将试样用中性水基清洗剂清洗干净后分别放入箱式电阻炉中加热至240℃(低温退火)、330℃(高温退火)、490℃、510℃、530℃、550℃、570℃,保温20min后出炉,其中240℃、330℃对应试样采用空冷,490℃、510℃、530℃、550℃、570℃对应试样采用风冷。

Si含量对5056铝合金显微组织与性能的影响

Si含量对5056铝合金显微组织与性能的影响作者:马惠宁李雅静来源:《价值工程》2016年第05期摘要:将不同含量的Si(从1%到9%)加入5056铝合金中,再将同等含量的分成两组,其中一组经过固溶加时效处理。

分别对各组试样进行金相显微组织观察和布氏硬度测试,探究Al-Mg-Si合金中不同Si元素含量对组织和合金力学性能的影响,以及热处理对同含量试样组织和力学性能的影响。

试验结果表明:随着Si元素含量的增加,合金力学性能呈单调上升趋势。

Abstract: Join the different content of Si (from 1% per cent to 9% per cent) in 5056 aluminum alloy, then the same content is divided into two groups, the aging is carried into one set of solid solution. Metallographic microstructure observation and Brinell hardness test are carried out for each group to explore the effect of the different Si content in Al-Mg-Si alloy on the microstructure and mechanical properties and the effect of heat treatment on microstructure and mechanical properties of the sample with the content. Test results indicate that with the increase of Si in elements, the mechanical properties of alloy are monotone on the rise.关键词:5056铝合金;第三元素Si;显微组织;力学性能Key words: 5056 aluminum alloy;the third element Si;microstructure;mechanical properties中图分类号:TS912+.3 文献标识码:A 文章编号:1006-4311(2016)05-0142-030 引言铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。

A356铝合金的组织与性能研究

A356铝合⾦的组织与性能研究A356铝合⾦的组织与性能研究⽬录摘要 (2)Abstract (2)1 绪论 (1)1.1 引⾔ (1)1.2 铝及其合⾦概述 (1)1.3 热处理⼯艺 (2)1.4 A356铝合⾦研究现状 (3)1.5 主要内容 (4)2 实验⽅法及过程 (4)2.1 合⾦成分 (4)2.2 试样制备和热处理⽅法 (4)2.2.1 试样切割 (4)2.2.2 热处理 (5)2.3 ⾦相观察 (6)2.3.1 ⾦相试样的制备 (6)2.3.2 ⾦相观察 (7)2.4 ⼒学性能的测试 (7)2.4.1 硬度测试 (7)2.4.2 拉伸性能测试 (7)3 实验结果及分析 (8)3.1 ⾦相组织观察结果 (8)3.1.1 热处理前的微观组织 (8)3.1.2 热处理后的微观组织 (10)3.2 ⼒学性能分析 (11)3.2.1 表⾯硬度 (11)3.2.2 拉伸性能 (14)4 结论 (15)致谢 (16)参考⽂献 (17)百⾊学院本科毕业论⽂(设计)诚信保证书 (19){TC “摘要”l 1 }摘要:对A356铝合⾦分别进⾏⾦相观察和⼒学试验,研究其微观组织及性能,同时探讨热处理⽅式对A356铝合⾦组织与性能的影响,结果发现枝状晶⽐较粗⼤,分布松散,表⾯硬度、抗拉强度和屈服强度都较低,塑性较好。

经⼀定热处理后,粗⼤共晶硅熔断形成分布均匀、趋于球化的细⼩颗粒,除了塑性有所降低外,其他⼒学性能都有了显著提⾼。

最佳热处理⼯艺为(560℃+6h)固溶+(180℃+4h)⼈⼯时效。

关键词:A356铝合⾦;固溶处理;时效处理;⼒学性能;微观组织Research on Microstructure and Properties of A356Aluminum Alloy{TC “Abstract”l 1 }Abstract:The microstructures and properties of A356 aluminum alloy were investigated by means of optical metallography and tensile test. Meanwhile, the effects of heat treatment on microstructure were analyzed. The results show that the more coarse dendrites are evenly distributed, the lower hardness, tensile strength, yield strength and the greater plastic are obtained. The coarse dendrites are broken off, uniform distribution and granular after heat treatment. The mechanical properties have significantly improved except for ductility. The optimized solution treatment for 6 hours at 560℃and aging treatment for 4 hours at 180℃ are recommended.Key words:A356 aluminum alloy; Solid solution treatment; Aging treatment; Mechanical properties; microstructure1 绪论1.1 引⾔材料是国民经济和社会发展的重要物质基础,是现代技术的三⼤⽀柱之⼀,其中,铸造铝合⾦在⼯程材料领域中⼜占有⾮常重要的地位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1 绪论 (1)1.1断口分析的意义 (1)1.2 对显微组织及断口缺陷的理论分析 (1)1.3研究方法和实验设计 (3)1.4预期结果和意义 (3)2 实验过程 (4)2.1 生产工艺 (4)2.1.1 加料 (4)2.1.2 精炼 (4)2.1.3 保温、扒渣和放料 (5)2.1. 4 单线除气和单线过滤 (5)2.1. 5连铸 (6)2.2 实验过程 (6)2.2. 1 试样的选取 (6)2.2.2 金相试样的制取 (8)2.2.3 用显微镜观察 (9)2.3 观察方法 (10)2.3.1显微组织的观察 (10)2.3.2 对断口形貌的观察 (11)3 实验结果及分析 (11)3.1对所取K模试样的观察 (11)3.2 金相试样的观察及分析 (12)3.2.1 对显微组织的观察 (12)3.2.2 断口缺陷 (15)结论 (23)致谢 (24)参考文献 (25)附录 (27)1 绪论1.1断口分析的意义随着现代科技的发展以及现代工业的需求,作为21世纪三大支柱产业的材料科学正朝着高比强度,高强高韧等综合性能等方向发展。

长久以来,铸造铝合金以其价廉、质轻、性能可靠等因素在工业应用中获得了较大的发展。

尤其随着近年来对轨道交通材料轻量化的要求日益迫切[1],作为铸造铝合金中应用最广的A356铝合金具有铸造流动性好、气密性好、收缩率小和热裂倾向小,经过变质和热处理后,具有良好的力学性能、物理性能、耐腐蚀性能和较好的机械加工性能[2-3],与钢轮毂相比,铝合金轮毂具有质量轻、安全、舒适、节能等,在汽车和航空工业上得到了日益广泛的应用[4]。

然而,由于其凝固收缩,同时在熔融状态下很容易溶入氢,因此铸造铝合金不可避免地包含一定数量的缺陷,比如空隙、氧化物、孔洞和非金属夹杂物等[5-7]。

这些缺陷对构件的力学性能影响较大,如含1%体积分数的空隙将导致其疲劳50%,疲劳极限降20%[8-9]。

所以研究构件中缺陷的性质、数量、尺寸和分布位置对力学性能的影响具有重要意义[10]。

而这些缺陷往往是通过显微组织和断口分析来研究的。

另外,通过显微组织和断口分析所得到的结果可以分析这些缺陷产生的原因,研究断裂机理,比结合工艺过程分析缺陷产生的原因,从而对改进工艺提出一定的有效措施,确定较好的生产工艺,以提高铝合金铸锭的性能。

但关于该合金的微观组织及其断口分析研究较少,研究内容深但不够综合,每篇论文多研究其部分缺陷,断口的获得多为拉伸端口。

因此,希望对A356铝合金的断口缺陷有一个较为全面的研究。

1.2 对显微组织及断口缺陷的理论分析铸件的力学性能与其微观组织有密切联系[11]。

A356合金是一个典型的Al-Si-Mg系三元合金,它是Al-Si二元合金中添加镁、形成强化相Mg2Si,通过热处理来显著提高合金的时效强化能力,改善合金的力学性能。

A356合金处于α-Al+Mg2Si+Si三元共晶系内,其平衡组织为初生α-Al+(α-Al+Si)共晶+Mg2Si。

其相图如右图1-1,在冷却时,由液相先析出α-Al铝,随着铝的析出,液相成分变至二元共晶线,发生共晶反应,反应式为:L→α-Al+Si (1)图1-1 铝硅镁三元共晶图由于A356的含Si量仅为7%,所以,液相成分在达到三元共晶点之前,液相消失,凝固完全。

凝固后的组织为初生α-Al基体+(α-Al+Si)共晶。

凝固后铝固溶体含有Si和Mg元素,在继续冷却过程中析出Si和Mg2Si(如图1-1)。

室温下的组织为初生α-Al、(α-Al+Si)共晶和Mg2Si。

冷却速度较快时,次生相Si和Mg2Si弥散细小不易分辩,而表现出α-Al和(α-Al+Si)共晶。

在实际铸造条件下(非平衡凝固),除基本相外,还可出现少量α-Al+Mg2Si+Si三元共晶体和杂质铁等构成的杂质相和一些复杂的多元共晶相[13]。

一般来说,铸造缺陷对构件的抗拉强度影响较小,但较显著影响构件的伸长率[14]。

A356铝合金内部缺陷主要有偏析、缩松、缩孔、气孔、针孔、非金属夹杂和夹渣、金属夹杂、氧化铝膜、白点等。

这些缺陷对其性能和强度有很大的影响。

因为生产铝锭的铝水是电解铝液,电解铝液的温度一般在930℃以上,是过热金属[15]电解过程产生的H2和AL2O3夹杂直接进入铝液中,会造成H2含量高和AL2O3夹杂多[16],H2产生气孔、气泡和白点缺陷的重要因素,AL2O3易形成夹渣;电解铝液中的杂质元素Fe、Si与合金中的Mn、Mg等元素作用形成Al-FeMnSi、Mg2Si等第二相,分布于晶粒内以及晶界处,影响基体连续性;铸造过程中由于清渣不彻底以及凝固过程中的选分结晶和冷却条件不当易于生成夹杂、缩松和缩孔[17];α-Al枝晶二次枝晶臂之间板片状共晶体是材料中最薄弱的区域,该区域中尺寸最大的Si颗粒首先发生断裂形成裂纹源。

由于以上因素的影响,A356铝合金容易断裂,从而影响其强度、塑韧性和力学性能。

若共晶Si呈灰色针状和片状,杂乱无章地分布在α-Al铝基体上,用光学显微镜可以看到铸造过程中的铸造缩孔、铸造气孔、氧化膜等缺陷。

1.3研究方法和实验设计大颗粒夹杂:用肉眼观察其存在形式、数量、大小和分布特点(存在区域)以及夹杂物本身的形貌和大小,并结合冶炼工艺分析其来源;检测杂质净化效果和晶粒细化效果。

显微夹杂:用金相显微镜和扫描电镜观察其存在形式、数量、大小和分布特点(存在区域)以及夹杂物本身的形貌和大小,并结合冶炼工艺分析其来源;检测杂质净化效果和晶粒细化效果。

对A356铝合金显微组织的观察主要用金相显微镜进行观察。

首先是取样:包括用长柄样勺从和料炉铝液、用短柄样勺从炉外取样以及取成品样,将取到的熔液倒入样饼模和K模得到样饼和K模试样,用上述取样方法选取不同工艺参数、不同生产阶段的试样。

将取得的试样通过切、车、銑、磨、抛等步骤制成金相试样,通过不同的放大倍率观察索取试样的显微形貌,并获得各个形貌的照片。

对于断口的观察所用试样是公司提供的,将试样断口处切下,在车床上将试样切成金相试样大小,然后通过粗磨、细磨、抛光、浸蚀制成金相试样,通过金相显微镜观察并记录观察到的缺陷,分析缺陷产生的原因。

1.4预期结果和意义1)结合企业生产需求,对A356铝合金进行金相及扫描电镜试验,对分布在初生α-Al基体上的共晶硅相、杂质相及气孔等进行观察,分析其分布特征、形貌及影响。

2)用扫描电镜观察铝合金断口形貌,并研究其断裂过程及机理。

3)将所观察的断口形貌进行分类。

2 实验过程此次实验分为三个步骤:1)生产工艺,主要是了解生产的概况,记录生产过程中的工艺参数;2)实验阶段,是关键步骤,要熟悉实验过程中的每个步骤,掌握所需的参数;3)观察方法,是对试样进行观察的总结。

2.1 生产工艺联信公司用的是魏桥铝厂提供的电解铝液,通过连铸生产A356铝合金铸锭。

该厂有四个和料炉,每炉装料量为30t,从南到北分别为1#炉、2#炉、3#炉和4#炉。

两条国内最大连铸生产线,单块铝锭规格:长:740mm;宽:105(95)mm;高:55mm;重量:约9.5Kg。

整跺铝锭规格:740×740×760mm。

每跺块数:93块。

详细工艺过程如下。

2.1.1 加料A356合金是一个典型的Al-Si-Mg系三元合金,主要成分是:Si6.5%-7.5%,Mg20%-0.40%,Cu≦0.20%,Zn≦0.10%,Mn≦0.10%,Ti≦0.20%,其他元素每种≦0.05%,其余是铝。

该厂主要生产A356.2铝合金,加料方法为:向和料炉中加铝水分为两次,真空包(最大铝量为9000㎏)运来铝水后用天车吊到炉前,打开和料炉炉门开始倒铝水,此时铝液温度在840℃-880℃,5min左右倒完,开始熔炼。

根据不同工艺设定熔炼温度和所要加的成及其用量计算加料量,如加硅、加镁、加钛、废铝锭等。

下表是A356.2铝合金的成分表。

表2.1 A356.2铝合金化学成份(%)Si Ti Mg Fe Cu Mn Zn P6.5-7.5 ≤0.20.30-0.45 ≤0.12 ≤0.1≤0.05 ≤0.05 痕迹2.1.2 精炼加料后为了快速均匀成分和温度,在和料炉中进行电磁搅拌。

搅拌时间在15-20min,根据不同工艺搅拌温度在690℃-740℃;炉内精炼是通过喷吹以氮气作为载体将精炼剂和清渣剂加入炉内的,氮气纯度大于等于99.995%,喷吹时间为5min-10min。

精炼剂和清渣剂的用量为0.1%-0.2%(与Al相比)。

精炼后取样分析,根据能谱仪结果判断各个元素含量是否合格,补加硅镁等矿石。

2.1.3 保温、扒渣和放料精炼结束后保温一段时间(一般在10min-15min),待温度均匀后开始扒渣。

该厂运用人工扒渣,扒渣时间在15min-30min,时间可长达40min,费时费力。

扒渣完成后静置5min,使成分和温度均匀。

待成分和温度符合放料条件时,打开和料炉炉门开始放料。

2.1. 4 单线除气和单线过滤铝液出和料炉后先进行在线除气,在经过过滤,之后进入结晶器开始连铸。

2.1.4.1 单线除气使用ALPUR-55旋转除气装置进行在线除气(图2-1)。

这种除气装置为双石墨转子,最大金属流量为55t/h。

ALPUR净化工艺是基于吸附净化原理,通过转子吹出精炼气体,借助旋转喷嘴产生均匀分布的微小气泡,并与反应室内的熔体充分接触反应使熔体净化。

精炼气体可以是氮气,也可以是氮气与氯气的混合气体。

图2-1 ALPUR净化铝熔体示意图2.1.4.2单线过滤过滤除渣主要是靠过滤介质的阻挡作用、摩擦力或流体的压力使杂质沉降或堵滞,从而净化熔体。

上述生产线采用CFF双级泡沫陶瓷过滤板,过滤箱安装2套平行过滤板,处理流量为55t/h。

过滤板为双层30/50ppi复合泡沫陶瓷过滤板,上层过滤板的孔隙度为30ppi,底层过滤板的孔隙度为50ppi。

CFF泡沫陶瓷过滤装置可以有效除去直径大于20um的夹渣物,过滤效率可达75%。

图2-2为泡沫陶瓷过滤装置工作示意图。

图2-2 CFF泡沫陶瓷过滤装里工作示度图2.1. 5连铸过滤后的铝液通过溜槽流入结晶器,浇铸机转速为863rpm-864rpm,开始结晶出来的坯壳先由人工导入足辊,之后进入校直段。

铝锭经过切定尺之后被切断。

铝锭的冷却是通过喷水冷却的,分三段冷却。

冷却水流速分别为0.137m/s、0.684m/s和1.478m/s;流量分别为133.7m3、401.1m3和883.1m3。

剪切后的铝锭通过机械手堆垛,最后捆扎。

2.2 实验过程对于显微组织及断口分析实验,主要工具是显微镜观察。

因此实验主要分三个步骤:1)试样的选取;2)金相试样的制备;3)观察记录。

2.2. 1 试样的选取取样时要注意取样阶段和参数,对各个试样的详细信息做记录。