30万吨环氧丙烷项目-初步设计说明书-附录

年产30万吨环氧丙烷生产工艺项目原料供应和产品销售设计方案

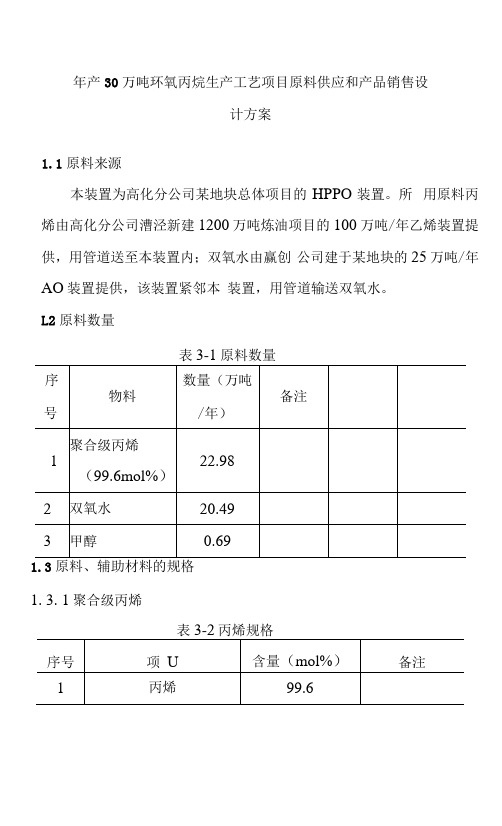

年产30万吨环氧丙烷生产工艺项目原料供应和产品销售设计方案1.1原料来源本装置为高化分公司某地块总体项目的HPPO装置。

所用原料丙烯由高化分公司漕泾新建1200万吨炼油项目的100 万吨/年乙烯装置提供,用管道送至本装置内;双氧水由赢创公司建于某地块的25万吨/年AO装置提供,该装置紧邻本装置,用管道输送双氧水。

L2原料数量表3-1原料数量1. 3. 1聚合级丙烯双氧水双氧水规格表甲醇催化剂、化学品的规格、数量、来源表3.5催化剂、化学品的规格数量表化学品、催数量来源化剂号化剂位数量规格来源2 水合肌kg/h 30 水合腓浓度55 ± 0.5 外购,检测方wt.% 法由供应商月井35.2 + 0.4 wt.% 提供。

消耗量水合月井+水> 99.80 wt.%pH(l%) 10.5沸点/凝结点109 °C 熔点/凝固点-62 °C 比重(25 °C)1021Kg/m3外观无色至浅黄色折射指数1.389蒸汽压(20 °C) 21.3 hPa 氨 <1000 mg/kgTOC <500 mg/kg粘度1.1 cP不易挥发(矿物废渣)v20mg/kg水溶解度Cl- < 1 mg/kgNa < 1 mg/kg55kg/h1 mcr/Va1.4原料来源及供应分析1. 1. 1主要原料来源及供应分析本项目丙烯原料年需求量约15.2万吨/年,主要由60万吨/年的MTP装置生产的丙烯提供。

1. 1.2辅助材料来源及供应分析本项目所用各类主要辅助材料的规格及年使用量估算见表3.1.1-1o表本项目所需的催化剂和化学品等可外购解决。

30万吨 年环氧丙烷项目可行性研究报告

30万吨/年环氧丙烷项目可行性研究报告核心提示:30万吨/年环氧丙烷项目投资环境分析,30万吨/年环氧丙烷项目背景和发展概况,30万吨/年环氧丙烷项目建设的必要性,30万吨/年环氧丙烷行业竞争格局分析,30万吨/年环氧丙烷行业财务指标分析参考,30万吨/年环氧丙烷行业市场分析与建设规模,30万吨/年环氧丙烷项目建设条件与选址方案,30万吨/年环氧丙烷项目不确定性及风险分析,30万吨/年环氧丙烷行业发展趋势分析提供国家发改委甲级资质专业编写:30万吨/年环氧丙烷项目建议书30万吨/年环氧丙烷项目申请报告30万吨/年环氧丙烷项目环评报告30万吨/年环氧丙烷项目商业计划书30万吨/年环氧丙烷项目资金申请报告30万吨/年环氧丙烷项目节能评估报告30万吨/年环氧丙烷项目规划设计咨询30万吨/年环氧丙烷项目可行性研究报告【主要用途】发改委立项,政府批地,融资,贷款,申请国家补助资金等【关键词】30万吨/年环氧丙烷项目可行性研究报告、申请报告【交付方式】特快专递、E-mail【交付时间】2-3个工作日【报告格式】Word格式;PDF格式【报告价格】此报告为委托项目报告,具体价格根据具体的要求协商,欢迎进入公司网站,了解详情,工程师(高建先生)会给您满意的答复。

【报告说明】本报告是针对行业投资可行性研究咨询服务的专项研究报告,此报告为个性化定制服务报告,我们将根据不同类型及不同行业的项目提出的具体要求,修订报告目录,并在此目录的基础上重新完善行业数据及分析内容,为企业项目立项、上马、融资提供全程指引服务。

可行性研究报告是在制定某一建设或科研项目之前,对该项目实施的可能性、有效性、技术方案及技术政策进行具体、深入、细致的技术论证和经济评价,以求确定一个在技术上合理、经济上合算的最优方案和最佳时机而写的书面报告。

可行性研究报告主要内容是要求以全面、系统的分析为主要方法,经济效益为核心,围绕影响项目的各种因素,运用大量的数据资料论证拟建项目是否可行。

环氧丙烷生产设计说明书

环氧丙烷生产设计说明书环氧丙烷生产设计说明书年产300kt/a环氧丙烷项目第1章总论1.1项目概况乌鲁木齐石化是中石化在新疆建成的最大的石油化工基地,地处3大油田中间。

年处理原油XX吨。

每年的丙烯产量近XX万吨,乌鲁木齐石化基地所处的米东工业基地还有神化的大型煤化工企业和一些小型的化工厂。

每年的丙烯的利用单一,市场竞争力较低。

本厂是以乌鲁木齐石化作为母厂提供主要的主要原料丙烯,收集米东工业基地的其他化工厂的丙烯、本项目自行生产过氧化氢以作为生产环氧丙烷的原料。

工艺选用现阶段污染最为低的直接氧化法HPPO工艺进行工艺生产本项目拟投资XX亿元,在乌鲁木齐的米东工业基地乌鲁木齐石化基地建成一座年产30吨环氧丙烷/年的大型化工项目。

1.2设计依据1) 2013年“中国石化-三井化学杯”大学生化工设计竞赛指导书;2) 国家地区建设、税收等有关法律、法规;3) 发改投资[2006]1325号《建设项目经济评价方法与参数》(第三版);4) 《中华人民共和国环境保护法》、《中华人民共和国劳动安全法》等相关的国家法律、法规;5) 化工工厂初步设计文件内容深度规定(HGT20688-2000);1.3编制原则1)认真贯彻执行国家基本建设的各项方针、政策和有关规定,执行国家及各部委颁发的现行标准和规范。

(2)结合实际情况,选择技术先进、工艺成熟、切合实际的设计方案,并采用高新技术及其它行之有效的节能措施,降低生产成本和投资,力争达到国际先进水平。

(3)提高机械化和自动化水平,仪表选型切实可靠与适度先进相结合。

(4)设计中尽一切努力节能降耗,节约用水,提高水的重复利用率,减少一次水的用量。

(5)注重环境保护,设计中选用清洁生产工艺,确保工艺水的闭路循环,在生产过程中减少“三废”排放,同时采用行之有效的“三废”治理措施,贯彻执行“三废”治理、“三同时”的原则。

(6)注重劳动安全和卫生,设计文件应符合国家有关劳动安全、劳动卫生及消防等标准和规范要求。

年产30万吨环氧丙烷醚生产工艺项目可行性研究报告

年产30万吨环氧丙烷醚生产工艺项目可行性研究报告项目背景本报告旨在对年产30万吨环氧丙烷醚生产工艺项目进行可行性研究并提出建议。

项目概述本项目旨在建立一个年产30万吨环氧丙烷醚的生产工艺。

环氧丙烷醚是一种重要的化工原料,在多个行业中都有广泛的应用。

本项目将对生产工艺进行可行性研究,包括原材料采购、生产工艺流程、设备配置等方面。

可行性研究内容及方法本研究将从以下几个方面进行可行性分析:1. 市场需求分析:分析环氧丙烷醚的市场需求,了解潜在的市场空间和竞争状况。

2. 技术可行性分析:评估目前环氧丙烷醚生产工艺的技术水平,是否符合项目的要求。

3. 经济可行性分析:对项目进行经济评估,包括投资规模、生产成本、预期收益等方面。

4. 环境可行性分析:评估项目对环境的影响,并提出相应的环保措施。

5. 法律可行性分析:分析项目是否符合相关法律法规,遵守环保、安全等方面的要求。

可行性研究结果经过对以上几个方面的分析,得出以下结论:1. 市场需求:环氧丙烷醚的市场需求增长迅速,具有较好的发展前景。

2. 技术可行性:目前已经存在成熟的环氧丙烷醚生产工艺,能够满足项目的要求。

3. 经济可行性:项目投资规模适中,生产成本与预期收益相符。

4. 环境可行性:项目在环保方面具备一定的可行性,但需要加强环境保护措施。

5. 法律可行性:项目符合相关法律法规,能够遵守环保、安全等要求。

建议基于可行性研究结果,我们提出以下建议:1. 推进项目:在市场需求旺盛的背景下,推进年产30万吨环氧丙烷醚生产工艺项目。

2. 技术改进:在借鉴现有工艺的基础上,加强技术改进和创新,提高生产效率和产品质量。

3. 环境保护:加大环境保护力度,确保项目在生产过程中对环境影响最小化。

4. 法律合规:严格遵守相关法律法规,确保项目合法合规运营。

结论本报告对年产30万吨环氧丙烷醚生产工艺项目进行了可行性研究,结论是项目具备一定的可行性。

根据研究结果,我们建议推进项目,并在技术改进、环境保护和法律合规方面予以重视。

年产30万吨环氧丙烷生产工艺项目工艺方案的选择

环氧丙烷是一种重要的化工原料,广泛应用于医药、涂料、胶粘剂、农药等工业领域。

对于年产30万吨环氧丙烷生产工艺项目,我们需要选择一种合适的工艺方案。

目前,环氧丙烷的制备工艺主要包括直接氧化法、环氧化法和一氯丙酮法。

下面将对这三种工艺方案进行比较和选择。

1.直接氧化法:直接氧化法是将丙烯与空气在催化剂的作用下直接反应生成环氧丙烷。

这种工艺方案具有简单、原料易得、产品纯度高等优点。

但是,由于直接氧化反应需要高温高压条件,存在催化剂寿命短、产品产率低、能源消耗大等问题。

2.环氧化法:环氧化法是将丙烯与过氧化氢在催化剂的作用下反应生成环氧丙烷。

这种工艺方案具有原料适应性好、反应条件温和等优点。

同时,环氧化法还可以通过改变催化剂和溶剂体系,实现对环氧丙烷的选择性制备。

这种工艺方案相对于直接氧化法,存在催化剂选择、工艺优化、产品分离等方面的技术难题。

3.一氯丙酮法:一氯丙酮法是将丙烯与氯气进行反应生成1-氯-2-丙酮,经水解生成环氧丙烷。

这种工艺方案具有原料易得、反应产率高、产品质量好等优点。

但是,一氯丙酮法存在安全隐患,因为氯气是有毒有害气体,需要采取相应的安全防护措施。

综合比较以上三种工艺方案,我们可以选择环氧化法作为年产30万吨环氧丙烷生产的工艺方案。

原因如下:1.环氧化法相对于直接氧化法的温和反应条件可以减少能源消耗,降低生产成本。

2.环氧化法可以通过改变催化剂和反应溶剂体系,实现对环氧丙烷的选择性制备,提高产品质量和纯度。

3.一氯丙酮法虽然反应产率高,但氯气的安全隐患和使用成本较高,不利于长期稳定生产。

4.相对于直接氧化法和一氯丙酮法,环氧化法在工艺优化、催化剂选择、产品分离等方面已有较多研究和应用经验。

在选择环氧化法工艺方案时,我们还需要根据具体的生产规模、原料供应、工艺设备等因素进一步进行技术经济分析和实验研究,以确定最佳的工艺参数和操作条件,确保生产的稳定性和经济性。

综上所述,选择环氧化法作为年产30万吨环氧丙烷生产工艺方案,具有较多的优点和应用前景。

年产30万吨环氧丙烷生产工艺项目财务与经济评价

年产30万吨环氧丙烷生产工艺项目财务与经济评价1.1产品成本估算说明和依据1. 1.1编制说明本工程项目是以丙烯为主要原料,年产30万吨环氧丙烷的综合利用项目,年运转工时为8000小时。

本项目建设期为两年,投产期为两年,生产能力分别达到全负荷的60% 和80%,第五年开始达到设计生产能力。

全负荷生产期为8 年,总工程期为12年。

1. 1.2编制依据《2013三井化学杯大学生化工设计竞赛参赛指导书》中关于经济分析与评价的费用参考数据《中国石油化工集团公司石油化工项目可行性研究报告编制规定》(2009年)《中国石油化工项目可行性研究技术经济方法与参数》(2007 年)《中华人民共和国增值税暂行条例》及《实施细则》《企业会计制度》(财会[2000]25号)《中国石油化工股份有限公司内部会计制度(2001年)》(石化股份财L2001J239号)《中国石油天然气股份有限公司建设项目经济评价参数》[2005]号1.7销售收入和税金估算1.7. 1销售收入本项目的主要产品为环氧丙烷,产品价格按可行性报告中市场预测中的价格计算。

表9-5销售收入汇总表1.7.2税金估算税金是国家依据税法向企业或个人征收的财政资金,用以增加社会积累和对经济活动进行调节,具有强制性、无偿性和固定性的特点。

税金是企业盈利的重要组成部分。

与项目的技术经济评价有关的税种有增值税、城市维护建设税和教育费附加等。

1)增值税增值税是以商品生产流通和劳务服务各个环节的增值因素为征税对象的一种税。

增值税的计算公式为:增值税额=销项税额一进项税额其中,销项税额=错误!未找到引用源。

X税率,进项税额=错误味找到引用源。

X税率。

本项目中计提增值税为大多数化工企业适用的税率17%o取全负荷时的销售收入为1188000万元,全负荷时的购入品的外购含税成本为314732.94万元。

故本项目销项税额为172615.38万元,进项税为45730.43万元,增值税为126884.95万元。

年产30万吨的环氧丙烷分厂建设项目可行性报告

年产30万吨的环氧丙烷分厂建设项目可行性报告目录目录 (2)第一章总论 (1)1.1 项目概述 (1)1.1.1 项目名称 (1)1.1.2 项目性质 (1)1.1.3 编制依据 (2)1.1.4 编制原则 (2)1.1.5 研究范围 (2)1.2 项目背景 (3)1.2.1 资源利用问题 (3)1.2.2 环境问题 (6)1.2.3 环氧丙烷的市场现状 (17)1.3 建设规模与目标 (7)1.3.1 建设规模 (7)1.3.2 项目目标 (7)1.4 本厂建设意义 (7)1.5 项目可行性 (8)1.5.1 地理位置 (8)1.5.2 资源优势 (9)1.5.3 经济效益 (10)1.5.4 工艺技术 (10)1.6 研究结论和建议 (13)1.6.1 研究结论 (13)1.6.2 存在的问题和建议 (13)1.7 主要技术经济指标 (14)第二章产品市场分析 (15)2.1 产品物性及用途 (15)2.2 环氧丙烷生产状况.......................... 错误!未定义书签。

2.2.1 环氧丙烷国外生产状况................ 错误!未定义书签。

2.2.2 环氧丙烷国内生产状况................ 错误!未定义书签。

2.3 环氧丙烷的市场分析 (25)2.3.1 环氧丙烷市场需求预测 (25)2.3.2 环氧丙烷市场供应分析 (27)2.3.3 环氧丙烷的价格预测 (27)2.4 小结 (28)第三章工艺技术方案 (29)3.1 环氧丙烷合成技术现状 (29)3.2 环氧丙烷的合成工艺 (30)3.2.1 氯醇法生产环氧丙烷技术 (30)3.2.2 共氧化法 (32)3.2.3 异丙苯氧化法 (33)3.2.4 过氧化氢直接氧化法(HPPO法) (33)3.2.5 工艺确定 (34)第四章原料、辅助材料及燃料的供应 (35)4.1 原料 (35)4.1.1 丙烯 (35)4.1.2 甲醇 (36)4.1.3 氢气 (38)4.2 产品 (39)4.2.1 产品的介绍 (39)4.2.2 产品的方案 (39)4.2.3 产品销售 (40)第五章厂址选择 (44)5.1 厂址选择基本原则 (44)5.2 厂址概述 (44)5.3 选址原因 (45)5.3.1 原料来源方便 (45)5.3.2 地理交通条件 (45)5.3.3 社会效益 (47)5.3.4 自然条件 (47)5.3.5优惠政策 (48)5.4 建厂条件 (51)5.4.1 自然条件 (51)5.4.2 基地基础设施 (53)5.5 选址小结 (55)第六章企业组织和劳动动员 (56)6.1 企业组织 (56)6.2 企业组织形式 (56)6.3 企业制度 (57)6.3.1 企业管理模式 (57)6.3.2 企业工作制度 (57)6.4 劳动定员和生产培训 (57)6.4.1 劳动定员 (57)6.4.2 生产培训 (59)第七章财务及敏感性分析............................ 错误!未定义书签。

年产30万吨环氧丙烷生产工艺项目工艺方案的选择

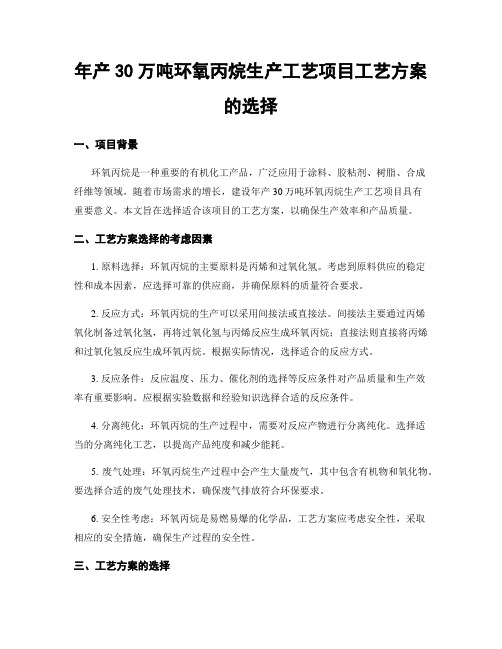

年产30万吨环氧丙烷生产工艺项目工艺方案的选择一、项目背景环氧丙烷是一种重要的有机化工产品,广泛应用于涂料、胶粘剂、树脂、合成纤维等领域。

随着市场需求的增长,建设年产30万吨环氧丙烷生产工艺项目具有重要意义。

本文旨在选择适合该项目的工艺方案,以确保生产效率和产品质量。

二、工艺方案选择的考虑因素1. 原料选择:环氧丙烷的主要原料是丙烯和过氧化氢。

考虑到原料供应的稳定性和成本因素,应选择可靠的供应商,并确保原料的质量符合要求。

2. 反应方式:环氧丙烷的生产可以采用间接法或直接法。

间接法主要通过丙烯氧化制备过氧化氢,再将过氧化氢与丙烯反应生成环氧丙烷;直接法则直接将丙烯和过氧化氢反应生成环氧丙烷。

根据实际情况,选择适合的反应方式。

3. 反应条件:反应温度、压力、催化剂的选择等反应条件对产品质量和生产效率有重要影响。

应根据实验数据和经验知识选择合适的反应条件。

4. 分离纯化:环氧丙烷的生产过程中,需要对反应产物进行分离纯化。

选择适当的分离纯化工艺,以提高产品纯度和减少能耗。

5. 废气处理:环氧丙烷生产过程中会产生大量废气,其中包含有机物和氧化物。

要选择合适的废气处理技术,确保废气排放符合环保要求。

6. 安全性考虑:环氧丙烷是易燃易爆的化学品,工艺方案应考虑安全性,采取相应的安全措施,确保生产过程的安全性。

三、工艺方案的选择根据以上考虑因素,我们建议选择以下工艺方案:1. 原料选择:选择可靠的供应商,确保丙烯和过氧化氢的质量符合要求。

2. 反应方式:由于直接法相对简化了生产过程,降低了能耗和设备投资,且反应效率较高,我们建议采用直接法。

3. 反应条件:根据实验数据和经验知识,建议反应温度控制在80-100℃,压力控制在1-2 MPa。

催化剂可以选择钛硅分子筛等合适的催化剂。

4. 分离纯化:建议采用蒸馏和萃取等分离纯化工艺,以提高产品纯度和减少能耗。

5. 废气处理:建议采用活性炭吸附和催化燃烧等废气处理技术,确保废气排放符合环保要求。

年产25万吨环氧丙烷初步工艺设计

年产25万吨环氧丙烷初步工艺设计环氧丙烷是一种重要的有机化工产品,广泛用于化学工业和材料制备中。

下面是一个关于年产量为25万吨环氧丙烷的初步工艺设计。

1. 原料准备环氧丙烷的主要原料是丙烯和过氧化氢。

丙烯是一种石油化工产品,可由石油 cracking 反应得到。

过氧化氢则是通过氢气和氧气在催化剂存在下反应得到。

2. 反应器设计环氧丙烷的制备主要通过丙烯与过氧化氢的反应进行。

该反应是一个三元反应,需要一个反应器来提供适宜的反应条件。

反应器一般使用不锈钢材料制成,以抵抗反应过程中的高温和高压。

反应器内部有大小不同的搅拌桨和传热器,以确保反应的均匀性和高效性。

3. 过程步骤首先,将丙烯和过氧化氢以一定的比例加入反应器中,控制反应器内的温度和压力。

在适当的温度和压力条件下,反应开始进行。

反应出来的环氧丙烷通过毛细管泵送出反应器,并经过冷却和分离处理。

4. 冷却和分离处理经过反应的产物还含有未反应的丙烯和过氧化氢,以及一些副产物和杂质。

冷却处理会使环氧丙烷凝固,而丙烯和过氧化氢则继续保持气态。

通过冷却器和分离装置,可以将环氧丙烷与气态的丙烯和过氧化氢分离开来,并收集纯净的环氧丙烷。

5. 产品收集和储存分离出来的环氧丙烷经过一系列的收集、储存和包装处理,最终以液体形式储存。

储存设施需要加强安全措施,以防止环氧丙烷的泄漏和事故发生。

以上是一份关于年产量为25万吨环氧丙烷的初步工艺设计。

在实际的生产中,还需要进行更详细的工艺设计和设备选型,以及考虑安全环保等因素。

这个初步设计提供了一个基本的框架,可以作为后续工艺设计的参考。

继续写相关内容,1500字6. 能源消耗和废物处理在环氧丙烷的生产过程中,需要消耗大量的能源,包括加热反应器、冷却凝固、分离和储存等环节。

因此,能源消耗的优化对于整个工艺的经济性和可持续性非常重要。

可以通过高效的能源回收和利用系统,将废热转化为有用的热能,降低能源消耗。

与能源消耗密切相关的是废物处理。

HPPO法生产环氧丙烷的工艺初步设计说明书项目可行性报告

HPPO法生产环氧丙烷的工艺初步设计说明书项目可行性报告一、项目背景环氧丙烷是一种广泛应用于科技领域和日常生活中的有机化合物,可用于制造塑料、胶水、油漆、化妆品等。

目前,环氧丙烷的生产主要采用环氧氯丙烷─环氧化工艺。

然而,这种传统的生产工艺存在环境污染问题,且生产成本较高。

为了解决这些问题,我们提出采用HPPO法生产环氧丙烷,并进行初步设计研究,以评估项目的可行性。

二、技术路线1.环境友好:HPPO法减少了有机污染物的生成,不会产生有害废物。

2.原料便宜:过氧化氢和异丙醇作为主要原料廉价易得。

3.生产成本低:HPPO法生产环氧丙烷的能耗低。

三、技术经济分析1.市场需求:环氧丙烷的市场需求稳定增长,未来前景广阔。

2.技术实施规模:考虑到初期投资压力和市场需求,我们计划设计年产能为1万吨。

3.投资估算:根据初步设计和设备投资估算,预计总投资为X万元。

4.生产成本与收益估算:根据市场价格和预计生产成本,预计年销售收入为X万元,年净利润为X万元。

四、风险评估1.技术风险:HPPO法生产环氧丙烷是一种新兴技术,需要大量的工程试验和验证才能实现工业化生产。

2.竞争风险:目前市场上已有环氧丙烷的生产企业,我们需要确认自己的技术优势,制定有效的市场竞争策略。

3.资金风险:项目需要较大的资金投入,在项目运营初期可能面临资金回报周期较长的风险。

五、可行性分析与建议1.技术可行性:HPPO法生产环氧丙烷已经在实验室规模得到验证,虽然还需要工程试验,但技术实现的可行性较高。

2.经济可行性:根据技术经济分析,该项目的投资回报期较长,但随着市场需求和技术成熟度的提升,预计能够实现盈利。

3.市场前景:环氧丙烷作为一种广泛应用的有机化合物,市场需求平稳增长,项目具有较好的市场前景。

4.风险与对策:我们需要加强技术研发和试验,降低技术风险;制定有效的市场竞争策略,应对竞争风险;谨慎管理资金,防范资金风险。

六、项目建议1.进一步强化技术研发:加大技术研究和试验规模,提高HPPO法生产环氧丙烷的催化剂效率和产率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

30万吨环氧丙烷项目初步设计说明书附录第一章物料衡算氢化反应器氢化反应器时放热反应,蒽醌转化为氢蒽醌,并放出大量热。

由于aspen数据库中尚无蒽醌类物质,采用文献查得的蒽醌工作液整体性质基本物性导入aspen中进行简化模拟。

具体物料及能量平衡可用下表表示:表1-1 氢化反应器进出料状况物流进料原料出料反应物蒽醌工作液氢气温度/℃50 50 50压力/MPa 气相分率0.30.310.30.523摩尔流量kmol/h 8856.0837 3100 13275.33质量流量kg/h 1714692.786 6249.228 1720942.014体积流量m3/h1804.93 209.140 1811.733869各组份质量流量kg/hEAQ 395064 0 158114.051H2 0 6249.228 4223.345重芳烃989721.589 0 989721.589磷酸三辛酯329907.19 0 329907.19HEAQ 0 0 239181.001氢化液气液分离器氢化反应后产生的氢蒽醌和蒽醌工作液以及一部分为反应的氢气进入气液分离器,进行气相和液相的分离。

分离后分为氢气相回氢气原料储罐,有机相去预氧化塔。

表1-2 氢化液气液分离器进出料状况物流进料原料气相出料产物液相出料产物温度/℃50 50 50压力/aMP0.3 0.3 0.3气相分率0.523 1 0摩尔流量kmol/h 13275.33 2111.67 7153.849质量流量kg/h 1720942.014 4223.345 1716923.831体积流量3m/h 1811.733869 141.34 1807.288各组份质量流量kg/hEAQ 158114.051 158114.051H2 4223.345 4223.345重芳烃989721.589 989721.589磷酸三辛酯329907.19 329907.19HEAQ 239181.001 239181.001 预氧化反应氢化反应产生的氢化液进预氧化反应器,氧化一部分氢蒽醌产生过氧化氢和蒽醌。

表1-3 预氧化反应塔进出料状况温度/℃50 25 25压力/Mpa 0.3 0.1 0.1气相分率0 1 0.533摩尔流量kmol/h 7153.849 3000 7443.296954质量流量kg/h 1716923.831 87000 1803482.569体积流量m3/h 1807.288 70161.3 1880.411862各组份质量流量kg/hEAQ 158114.051 276699.590H2重芳烃989721.589 989721.589磷酸三辛酯329907.19 329907.19HEAQ N2O2239181.00187000119590.50166391.9474080.452H2O217091.71氧化液气液分离器预氧化产生的过氧化氢和蒽醌工作液以及一部分为反应的氧进入气液分离器,进行气相和液相的分离。

分离后分为气相和油相。

表1-4 氧化液气液分离器进出口物流状况物流进料原料气相出料产物液相出料产物温度/℃25 25 25压力/MPa 0.1 0.1 0.1气相分率0.533 1 0摩尔流量kmol/h 7443.296954 2013.496 7149.66质量流量kg/h 体积流量m3/h 1786391.2691880.41186270472.3935236.191715918.871806.23各组份质量流量kg/hEAQ 276699.590 276699.590 H2重芳烃989721.589 989721.589 磷酸三辛酯329907.19 329907.19HEAQ N2O2119590.50166391.9474080.45266391.9474080.452119590.501 反应萃取塔经预氧化过后的氧化液和部分氢化液和富氧同时进入反应萃取塔,经反应萃取塔后产生42%过氧化氢产品。

表1-5 反应萃取塔进出口状况物流进料原料水有机相富氧萃余相产品温度/℃50 50 50 48.6 48.6压力/Mpa 0.6 0.6 0.6 0.6 0.6气相分率0 0 1 0.588 0摩尔流量kmol/h 2634 7149.66 3000 7467.44 3277.578 质量流量kg/h 47412 1715918.9 93000 1792185.6 73557.602 体积流量0.0474 1806.23 40434.78 1886.51 65.324各组份质量流量kg/hEAQ 276699.59 383426.57H2O 2634 30850.579 重芳烃989721.59 989721.59磷酸三辛酯329907.19 329907.19HEAQ119590.5 11959.05N2 1500 42020.22O2 1500 33527.287H2O2 1623.715 42707.022萃余相气液分离器经反应萃取塔产生的有机相掺杂一部分氧气和氮气,进入气液分离器,分出气相。

表1-6 萃余相气液分离器进出口状况物流进料原料气相出料产物液相出料产物温度/℃48.6 25 25压力/MPa 0.6 0.1 0.1气相分率0.588 1 0摩尔流量kmol/h 7467.44 2518.250233 7152.65质量流量kg/h 1792185.62 75547.507 1716638.118 体积流量m3/h 1886.51 30219.0028 1806.98各组份质量流量kg/hEAQ 383426.574 383426.574 H2O重芳烃989721.589 989721.589 磷酸三辛酯329907.19 329907.19HEAQ N2O2 11959.05042020.2233527.28742020.2233527.28711959.050H2O2 1623.715 1623.715水洗塔萃余相中含有一部分过氧化氢,水洗塔把未完全萃取出的过氧化氢水洗除去。

表1-7 水洗塔进出口状况物流有机相进料水相进料水相出料产物油相出料产物温度/℃25 25 25 25压力/MPa 0.1 0.1 0.1 0.1气相分率0 0 0 0摩尔流量kmol/h 7152.65 300 234.1 7145.893质量流量kg/h 1716638.118 5400 7023.715 1715014.40体积流量m3/h 1806.98 5.4 5.8531 1805.27各组份质量流量kg/hEAQ 383426.574 383426.574H2O 5400 5400重芳烃989721.589 989721.589磷酸三辛酯329907.19 329907.19HEAQN2O211959.050 11959.050H202 1623.715 1623.715反应器物料衡算表表1-8 反应器物料衡算表物流进料出料Temperature C 50.000 50.000 Pressure Mpa 3.000 3.000 Vapor Frac 0.000 0.000 Mole Flow kmol/hr 12305.007 12338.455 Mass Flow kg/hr 399264.084 399257.580 Volume Flow cum/hr 580.706 574.314 Enthalpy Gcal/hr -515.724 -560.761 Bubble Temp C 104.993 105.528 Mass Flow kg/hrH2O2 30597.001 0.783C3H6 128657.786 96493.337 C3H6O 224.580 42392.775 H2O 43890.801 59630.971 CH4O 171778.971 171367.380 CH2O 0.000 270.532C3H8O2 0.000 2622.449 C4H10-01 0.000 345.095O2 0.000 2018.131 C3H8 24114.934 24116.127 Mass FracH2O2 0.077 0.000C3H6 0.322 0.242C3H6O 0.001 0.106H2O 0.110 0.149CH4O 0.430 0.429CH2O 0.000 0.001C3H8O2 0.000 0.007C4H10-01 0.000 0.001O2 0.000 0.005C3H8 0.060 0.060 Mole Flow kmol/hrH2O2 899.523 0.023C3H6 3057.410 2293.058 C3H6O 3.867 729.903H2O 2436.310 3310.022 CH4O 5361.030 5348.184 CH2O 0.000 9.010C3H8O2 0.000 34.463C4H10-01 0.000 3.829O2 0.000 63.069C3H8 546.867 546.894。