提高高炉炉料中球团矿配比

球团矿的制备及性能测试

实验2 球团矿的制备及性能测试一、球团矿的发展现状与趋势精料和合理的炉料结构一直是国内炼铁界努力探索的课题。

球团矿作为良好的高炉炉料,不仅具有品位高、强度好、易还原、粒度均匀等优点,而且酸性球团矿与高碱度烧结矿搭配,可以构成高炉合理的炉料结构,使得高炉达到增产节焦、提高经济效益的目的,因而近年来国内炼铁球团矿产量和用量大幅增加,不仅中小型高炉普遍使用,大型高炉如马钢2500M3高炉、昆钢2000 M3高炉、宝钢、攀钢等也加大了球团矿的配料比例。

大力发展球团矿已成为有关权威机构、学术会议以及生产厂家关注的焦点和共识,国内目前已形成一股球团矿“热”。

1、球团矿具有规则的形状、均匀的粒度、高的强度(抗压和抗磨),能进一步改善高炉的透气性和炉内煤气的均匀分布;球团矿FeO含量低,有较好的还原性(充分焙烧后,有发达的微孔)更有利于高炉内还原反应的进行。

因此,球团矿在我国高炉操作者的心目中称之为“顺气丸”,其冶金性能好,非其它熟料所能比。

2、国内大量的理论研究和生产实践表明,高碱度烧结矿与酸性炉料搭配有一个合适的配比。

大型高炉采用75% ~70%碱度为1.85左右的烧结矿与25% ~ 30%的酸性球团矿是合理的炉料结构。

当酸性球团配入比例为25% ~ 30%时,其在炉内软熔区间的最大压差值最小,也就是按此比例搭配效果最佳。

3、在上述合适的范围内,在高炉正常运行情况下,球团矿入炉配比的高低是由其质量≤3.0%; S≤决定的。

高质量的球团矿应具有的指标为:TFe≥65%; FeO≤1.0%; SiO20.04%; 球团矿粒度8—16mm占95%以上;转鼓指数(ISO)≥96%,抗压强度≥2500N/个球。

目前,我国冶金企业生产的球团矿,特别是竖炉球团矿与高质量球团矿及进口球团矿相比,普遍存在着相当的差距。

纵观国内外先进高炉炼铁经验,在原料供应可能的情况下,合理的炉料结构发展趋势是:a)高炉少吃或不吃生料;b)增加高炉球团矿的用量;c)减少烧结矿的用量(即提高烧结矿的品位,应当相应提高烧结矿的碱度,否则烧结矿的强度、冶金性能将会有较大的下降。

球团矿比例

球团矿比例(原创实用版)目录1.球团矿的定义和重要性2.球团矿比例对高炉炼铁的影响3.球团矿比例的控制和优化4.我国球团矿比例的现状和挑战5.未来发展趋势和建议正文一、球团矿的定义和重要性球团矿是指通过造球机将粉矿压制成球状,具有一定粒度和强度的矿料。

球团矿在高炉炼铁过程中具有重要作用,它可以提高矿石的利用率,降低焦炭消耗,减少环境污染,提高炼铁产量。

因此,球团矿在现代高炉炼铁中占据重要地位。

二、球团矿比例对高炉炼铁的影响球团矿比例是指球团矿在高炉炉料中的占比。

合适的球团矿比例可以带来以下优势:1.提高矿石利用率:球团矿的粒度和强度较好,能够在高炉内迅速熔化,提高矿石的利用率。

2.降低焦炭消耗:球团矿可以减少高炉内的粉末矿石,降低焦炭的消耗。

3.减少环境污染:球团矿的燃烧性能较好,可以降低炉内一氧化碳和二氧化硫的排放。

然而,过高或过低的球团矿比例都会对高炉炼铁产生不利影响。

过高的球团矿比例可能导致炉内透气性变差,影响高炉的稳定性;过低的球团矿比例则会降低矿石的利用率,增加焦炭消耗。

三、球团矿比例的控制和优化为了保证高炉炼铁的正常运行,需要对球团矿比例进行控制和优化。

具体措施如下:1.合理配置矿石资源:根据矿石的性质和市场需求,合理配置球团矿和粉矿的比例。

2.提高球团矿质量:通过改进造球工艺,提高球团矿的强度和粒度,以满足高炉炼铁的需求。

3.优化高炉操作:根据球团矿比例的变化,及时调整高炉的操作参数,保证高炉的稳定性。

四、我国球团矿比例的现状和挑战近年来,我国球团矿比例逐渐提高,但在实际生产过程中仍面临以下挑战:1.球团矿质量不稳定:由于矿石性质和生产工艺的差异,导致球团矿质量存在波动。

2.球团矿比例控制难度大:受矿石资源、市场需求等因素影响,球团矿比例控制存在一定难度。

3.环保压力增大:随着环保政策的不断加强,对球团矿生产过程中的环保要求也越来越高。

五、未来发展趋势和建议针对上述挑战,我国球团矿产业未来发展应关注以下几个方面:1.提高球团矿质量:通过技术创新,改进生产工艺,提高球团矿的质量和稳定性。

提高高炉炉料中球团矿配比

提高高炉炉料中球团矿配比、促进节能减排王维兴中钢金属学会1.优化炼铁炉料结构的原则:高炉炼铁炉料是由烧结矿、球团矿和块矿组成,各高炉要根据不同的生产条件,决定各种炉料的配比,实现优化炼铁生产和低成本。

世界各国、各钢铁企业没有一个标准的炼铁炉料结构;都要根据各企业的具体情况制定适宜的炉料结构;同时还要根据外界情况的变化,进行及时调整。

2017年中钢协会员单位高炉的炉料中平均有13%左右的球团矿,78%烧结矿,9%块矿。

1.1要根据各企业具体生产条件下,实现科学高炉炼铁操作(满足炼铁学基本原理),完成环境友好、低成本生产的目的。

1.2实现低成本炼铁的方法:优化配矿、优化高炉操作、设备维护完好、生产效率高。

1.3实现高产低耗就要高炉入炉矿含铁品位高,有优质的炉料,包括高质量烧结矿要实现高碱度(1.8~2.2倍);但炼铁炉渣碱度要求在1.0~1.1倍,炉料就需要配低碱度的球团矿(或块矿)。

1.4高炉生产长期稳定顺行是关键,实现低燃料比,要求原燃料质量要好(入炉铁品位要高、冶金性能好、低MgO和Al2O3、低渣量、焦炭质量好、含有害杂质少等),成分稳定,粒度均匀等。

1.5实现资源合理利用,充分利用本地矿产资源,合理回收利用企业内含铁尘泥等。

建议将含有害杂质高的烧结机头灰、高炉布袋灰,加石灰混合,造球,干燥,给转炉生产用,切断炼铁系统有害杂质的循环富集。

1.6球团工艺相比烧结工艺的优越性1)产品冶金性能一般来说,烧结矿综合冶金性能优于球团矿,因此,高炉炼铁炉料中以高碱度烧结矿(在 1.8~2.2倍)为主。

但是,炼铁炉渣碱度要求在1.0左右,必须搭配一部分酸性球团矿,这样结构炉料的冶金性能才最优,使高炉生产正常进行。

球团矿的缺点是膨胀率高,易粉化。

目前,北美和欧洲一些高炉使用100%自熔性球团矿,冶金性能完全能满足高炉炼铁的要求,也取得了较好的高炉生产指标。

2)生产运行费用球团工序能耗是烧结的2/3,环保治理费用低,铁品位比烧结高5~9个百分点(原料品位、碱度相同条件下),炼铁生产效益高10元/t 。

论提高高炉炉料中球团矿配比

技术与检测Һ㊀论提高高炉炉料中球团矿配比林运朝ꎬ张书楼摘㊀要:随着我国经济实力与科技水平的不断提升ꎬ我国的钢铁产业也得到了长足的发展ꎮ对于我国的钢铁产业而言ꎬ在很长一段时间里ꎬ炼铁的炉料结构都是以烧结矿为主ꎮ在当今的时代里ꎬ如果想要促进我国钢铁产业的进一步发展ꎬ就要与时俱进的更新生产理念ꎬ大力的推进球团生产的发展ꎬ逐步的提高高炉炉料中的球团矿配比ꎮ本文就提高高炉炉料中球团矿配比做了相关的阐述与分析ꎮ关键词:提高ꎻ高炉炉料ꎻ球团矿ꎻ配比㊀㊀通过实践工作表明ꎬ在进行高炉炼铁的过程中ꎬ如果能够逐步的提高高炉炉料中的球团矿配比ꎬ除了能够有效的提升产能之外ꎬ还能够有效的实现节能减排的目的ꎮ因此ꎬ提高高炉炉料中的球团矿配比还是很有必要的ꎮ随着时代的发展ꎬ我国的球团矿生产能力也得到了大幅的提升ꎮ一㊁提高高炉炉料中球团矿配比的重要意义通过相关的工作实践表明ꎬ在进行高炉炼铁的过程中ꎬ提高高炉炉料中的球团矿配比还是具有一定的现实意义的ꎮ首先ꎬ如果能够提高高炉炉料中的球团矿配比ꎬ可以有效的提升入炉矿的含铁品位ꎮ通过相关的生产实践表明ꎬ球团矿的含铁品位要比烧结矿的含铁品位高出7.68%ꎮ因此ꎬ对于高炉炼铁而言ꎬ提高球团矿的配比是提升入炉矿含铁品位的重要途径之一ꎮ其次ꎬ如果能够提高高炉炉料中的球团矿配比ꎬ除了可以有效的降低高炉燃料比之外ꎬ还可以促进生铁产能的提升ꎮ从科学角度讲ꎬ对于高炉炼铁而言ꎬ入炉矿含铁品位的高低能够直接影响生铁产能与高炉燃料比ꎮ以数据为例ꎬ入炉矿的含铁品位每提升一个百分点ꎬ高炉的燃料比就会下降1.5%ꎬ高炉的生铁产量就会提升2.5%ꎮ假设完全使用球团矿来进行高炉炼铁ꎬ高炉的生铁产量会提升20%左右ꎬ生产效益是相当可观的ꎮ再次ꎬ如果能够提高高炉炉料中的球团矿配比ꎬ可以大幅的降低高炉炼铁系统的能耗ꎬ从而促进钢铁生产企业综合效益的提升ꎮ最后ꎬ如果能够提高高炉炉料中的球团矿配比ꎬ可以有效的降低生产中污染物的排放量ꎬ从而降低钢铁生产企业的污染治理成本ꎮ对于高炉炼铁而言ꎬ使用烧结矿进行生产ꎬ必然会产生大量的有害物质ꎮ而使用球团矿进行生产ꎬ除了能够降低污染物的排放之外ꎬ还能为企业节省大量的污染治理费用ꎮ二㊁优化高炉炉料结构的原则在优化高炉炉料结构的过程中ꎬ必须要严格的遵循以下几点原则:首先ꎬ对于高炉炼铁而言ꎬ必须要结合实际的生产条件来制定相应的炉料配比方案ꎮ就高炉炼铁的炉料而言ꎬ通常情况下ꎬ是由烧结矿㊁球团矿以及块矿组成的ꎮ在实际的生产过程中ꎬ钢铁企业要结合自身的实际情况来选用相应的炉料结构ꎮ第二ꎬ要科学合理的开展各项炼铁操作ꎬ确保操作方案可以与炼铁学的基本理论相互贴合ꎬ同时将环保理念充分的融入炼铁过程中ꎮ第三ꎬ与时俱进的更新相关的生产设备ꎬ在降低炼铁成本的基础上促进生产效率的提升ꎮ第四ꎬ不断的提升高炉入炉矿的含铁品位与冶金性能ꎮ另外ꎬ如果想要切实的实现高产低耗的目的ꎬ还要确保入炉矿可以具备质量优㊁低渣量以及有害杂质少等特征ꎮ第五ꎬ在实际的生产过程中ꎬ为了更加合理的利用矿产资源ꎬ尽可能的选用本地的矿产资源ꎮ三㊁提高高炉炉料中球团矿配比的优化措施对于钢铁企业的高炉炼铁生产而言ꎬ在提高高炉炉料中球团矿配比的过程中ꎬ为了确保高炉的稳定运行ꎬ需要实施一系列的优化措施ꎮ(一)提升烧结矿的碱度对于钢铁企业而言ꎬ在烧结厂产能有限的情况下ꎬ在提高高炉炉料中球团矿配比的过程中ꎬ可以采用提升烧结矿碱度的措施ꎮ通过生产实践表明ꎬ这样操作还是很有必要的ꎮ首先ꎬ在使用大比例酸性球团矿的过程中ꎬ如果配合使用高碱度的烧结矿ꎬ可以有效的减少碱性生溶剂的消耗量ꎮ其次ꎬ高碱度的烧结矿具有很多的优势ꎬ例如冶金性能好㊁抗粉化能力强以及机械强度高等ꎮ最后ꎬ对于高炉炼铁而言ꎬ在使用大比例酸性球团矿的过程中ꎬ会导致料柱透气性的降低ꎮ而借助于高碱度的烧结矿ꎬ能够有效的改善这一弊端ꎮ(二)对高炉的操作制度实施相应的调整对于钢铁企业而言ꎬ在提高高炉炉料中球团矿配比的过程中ꎬ需要对高炉的操作制度实施相应的调整ꎮ在此过程中ꎬ首先ꎬ为了提升鼓风动能ꎬ需要对送风制度进行相应的调整ꎬ在加大喷煤量与风量的基础上适度的提高风温ꎮ另外ꎬ为了有效的减轻边缘气流对高路炉壁的冲刷ꎬ可以将风口设置为长斜的形式ꎮ其次ꎬ为了确保高炉中的煤气流可以合理的分布ꎬ在增大球团矿比例的过程中ꎬ可以将小块焦加入炉矿中ꎬ同时采用缩小矿批与提高料速的措施ꎮ(三)提升热制度与追渣制度的稳定性对于钢铁企业而言ꎬ在提高高炉炉料中球团矿配比的过程中ꎬ还需要提升热制度与追渣制度的稳定性ꎮ在实践操作中ꎬ首先ꎬ为了促进炉渣流动性的提升ꎬ可以采用降低炉渣碱度的措施ꎮ其次ꎬ做好日常的操作管理ꎬ在确保渣铁热量的基础上采用降硅操作ꎮ参考文献:[1]2011年全球球团矿产量创新高[J].烧结球团ꎬ2012(5). [2]李蒙ꎬ任伟ꎬ陈三凤.国内外球团矿生产现状和展望[J].中国冶金ꎬ2004(11).[3]蒋胜ꎬ文永才ꎬ杜斯宏ꎬ等.高炉配加高钛型球团矿的工业试验及应用[J].钢铁研究ꎬ2012(3).[4]吴钢生ꎬ边美柱ꎬ沈峰满.碱性含镁球团矿的应用及合理炉料结构研究[J].钢铁ꎬ2006(12).作者简介:林运朝ꎬ张书楼ꎬ邢台德龙钢铁有限公司炼铁厂ꎮ981。

太钢高炉提高球团配比生产实践分析共28页文档

1

0

、

倚

南

窗

以

寄

傲

,

审

容

膝

之

易

安

。

66、节制使快乐增加并使享受加强。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

文 家 。汉 族 ,东 晋 浔阳 柴桑 人 (今 江西 九江 ) 。曾 做过 几 年小 官, 后辞 官 回家 ,从 此 隐居 ,田 园生 活 是陶 渊明 诗 的主 要题 材, 相 关作 品有 《饮 酒 》 、 《 归 园 田 居 》 、 《 桃花 源 记 》 、 《 五 柳先 生 传 》 、 《 归 去来 兮 辞 》 等 。

太钢高炉提高球团配比生产实践分析

6

、

露

凝

无

游

氛

,

天

高

风

景

澈

。

7、翩翩新 来燕,双双入我庐 ,先巢故尚在,相 将还旧居。

8

、

吁

嗟

身

后

名

,

于

我

若

浮

烟

。

9、 陶渊 明( 约 365年 —427年 ),字 元亮, (又 一说名 潜,字 渊明 )号五 柳先生 ,私 谥“靖 节”, 东晋 末期南 朝宋初 期诗 人、文 学家、 辞赋 家、散

唐钢3号高炉提高块矿配比的生产实践

唐钢3号高炉提高块矿配比的生产实践唐钢3号高炉提高块矿配比的生产实践1. 引言唐钢3号高炉作为国内最大的高炉之一,一直以来备受关注。

近年来,随着市场需求和环保要求的变化,提高块矿配比已经成为了当前炼铁生产的一大趋势。

在这样的背景下,唐钢3号高炉提高块矿配比的生产实践备受瞩目。

本文将深入探讨这一话题,并结合个人观点对该实践进行分析。

2. 块矿配比提高的必要性在探讨唐钢3号高炉提高块矿配比的生产实践之前,首先我们需要明确提高块矿配比的必要性。

传统的炼铁生产中,以矿石为主要原料,而块矿则相对含有更高的铁量,更有利于高炉的稳定生产。

提高块矿配比还可以降低炼铁生产成本,在一定程度上提升企业的盈利能力。

对于唐钢3号高炉而言,提高块矿配比的生产实践无疑具有着重要的意义。

3. 实践过程与技术创新唐钢3号高炉提高块矿配比的生产实践并非一蹴而就,而是需要经过一系列的实践过程和技术创新。

需要从原料的选取、炉料的比例、机械设备的调整等方面入手,对现有的生产流程进行调整和优化。

技术创新也是必不可少的一环。

新型的块矿炼制技术、熔剂的改进、热风炉的升级等都可以为提高块矿配比提供技术保障。

在整个实践过程中,需要不断地总结经验、改进技术,不断提高块矿配比的生产水平。

4. 实践效果与运行稳定性唐钢3号高炉提高块矿配比的生产实践取得了哪些实际效果?可以通过炼铁的产量、能耗指标、原料利用率等方面指标来评估实践效果。

运行稳定性也是不可忽视的一点。

高炉的运行稳定性直接关系到整个生产过程的顺利进行,因此需要高度重视。

通过对实践效果和运行稳定性的评估,我们可以更全面地了解唐钢3号高炉提高块矿配比的生产实践的实际成果。

5. 个人观点作为一名炼铁生产的从业者,我对唐钢3号高炉提高块矿配比的生产实践表示了充分的认同。

这样的实践不仅可以降低生产成本,提升企业盈利能力,还可以更好地满足市场需求和环保要求。

在未来,我期待看到更多的炼铁企业能够加大技术创新和实践投入,推动整个行业的转型升级。

高炉高比例球团冶炼技术推广方案(二)

高炉高比例球团冶炼技术推广方案一、实施背景随着全球钢铁工业的持续发展,高炉-转炉(BF-BOF)流程已无法满足环境保护和资源高效利用的需求。

因此,以球团矿为主要炉料的现代高炉炼铁工艺得到了广泛的应用。

高炉高比例球团冶炼技术以其环保和高效的优势,逐渐成为了钢铁产业转型升级的重要方向。

二、工作原理高炉高比例球团冶炼技术,主要是将球团矿与块矿、焦炭等原料按照一定比例配合,加入高炉进行冶炼。

球团矿是一种经过焙烧处理的预还原物料,具有较高的强度、粒度和活性,能够显著提高炉料的透气性和还原性。

在高炉中,球团矿的预还原度高,能够大量吸收焦炭中的CO 和H2,加速了焦炭的燃烧和挥发。

同时,球团矿的强度高、不易破损,能够提高炉料的透气性和还原性,从而降低了能源消耗和环境污染。

三、实施计划步骤1. 确定实施范围:选择适合的钢铁企业进行高炉高比例球团冶炼技术的推广应用。

2. 技术调研:对目标企业进行实地考察,了解其生产工艺、装备水平、原料来源等情况,为技术方案的制定提供依据。

3. 技术方案制定:根据目标企业的实际情况,制定具体的实施方案,包括球团矿的比例、原料配比、焙烧工艺等。

4. 技术培训:对目标企业的技术人员进行培训,使他们了解和掌握高炉高比例球团冶炼技术的原理、操作规程等。

5. 技术实施:按照制定的技术方案,逐步推广应用到目标企业的生产过程中。

6. 监测与评估:对应用效果进行监测和评估,及时调整技术方案,不断完善和提升技术水平。

四、适用范围高炉高比例球团冶炼技术适用于钢铁企业生产过程中的炼铁环节,特别是对于具有较高环保要求和资源高效利用需求的企业。

同时,该技术也可适用于其他具有类似生产工艺和需求的行业。

五、创新要点1. 高效利用资源:通过提高球团矿的比例,实现了资源的的高效利用,降低了能源消耗和环境污染。

2. 改善冶金性能:球团矿的预还原度高、强度高、不易破损,能够改善炉料的透气性和还原性,提高钢铁产品的质量和产量。

宝钢不锈钢2 500m3高炉提高块矿配比实践

摘要宝钢不锈钢2500m3高炉通过上下部制度的调整、改善炉渣性能、稳定原燃料质量、强化设备管理等多项措施,使块矿使用比例逐步提高,实现了降本增效。

关键词高炉块矿冶炼1 引言近年来钢铁行业的逐步升温,给钢铁企业带来机遇的同时也带来巨大的压力。

2004年年底矿石价格的大幅上扬,迫使各大钢铁企业努力寻求一条适合自身降本增效的道路。

块矿虽属生矿,其冶金性能比球团矿略差,但由于块矿具有比球团矿价格低、省下了建造球团的设备费用及占地费用、减弱了环境污染等优点,所以在生产中只要采取有效的技术手段,提高冶炼技术水平,提高块矿配比后仍可获得较好的冶炼效果。

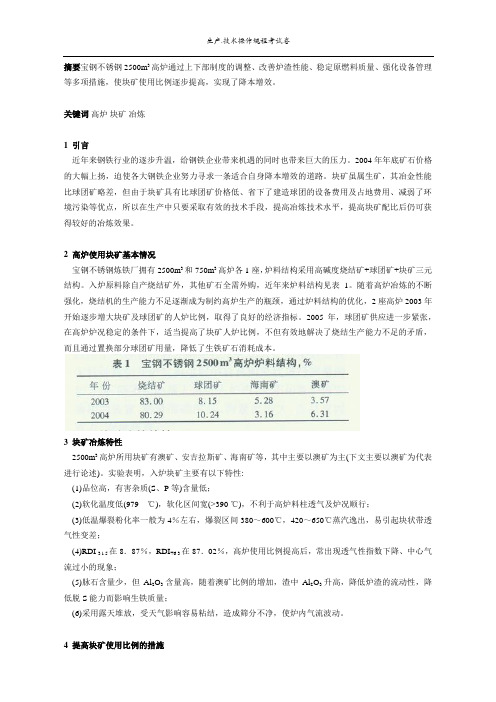

2 高炉使用块矿基本情况宝钢不锈钢炼铁厂拥有2500m3和750m3高炉各1座,炉料结构采用高碱度烧结矿+球团矿+块矿三元结构。

入炉原料除自产烧结矿外,其他矿石全需外购,近年来炉料结构见表1。

随着高炉冶炼的不断强化,烧结机的生产能力不足逐渐成为制约高炉生产的瓶颈,通过炉料结构的优化,2座高炉2003年开始逐步增大块矿及球团矿的人炉比例,取得了良好的经济指标。

2005年,球团矿供应进一步紧张,在高炉炉况稳定的条件下,适当提高了块矿人炉比例,不但有效地解决了烧结生产能力不足的矛盾,而且通过置换部分球团矿用量,降低了生铁矿石消耗成本。

3 块矿冶炼特性2500m3高炉所用块矿有澳矿、安吉拉斯矿、海南矿等,其中主要以澳矿为主(下文主要以澳矿为代表进行论述)。

实验表明,入炉块矿主要有以下特性:(1)品位高,有害杂质(S、P等)含量低;(2)软化温度低(979℃),软化区间宽(>390 ℃),不利于高炉料柱透气及炉况顺行;(3)低温爆裂粉化率一般为4%左右,爆裂区间380~600℃,420~650℃蒸汽逸出,易引起块状带透气性变差;(4)RDI-3.l 5在8.87%,RDI+6.3在87.02%,高炉使用比例提高后,常出现透气性指数下降、中心气流过小的现象;(5)脉石含量少,但Al2O3含量高,随着澳矿比例的增加,渣中Al2O3升高,降低炉渣的流动性,降低脱S能力而影响生铁质量;(6)采用露天堆放,受天气影响容易粘结,造成筛分不净,使炉内气流波动。

国内外高炉球团矿使用比例_易可

风压力有所降低,使焙烧风及冷却风流量有所增加,这样就使足够的焙烧风及冷却风到达干燥床下,达到提高球团干燥及焙烧效果的目的,从而提高了爆裂温度偏低的七角井及四道沟精矿的搭配比例。

七角井精矿与周边精矿的搭配比例由原来的30%~40%提高到目前的50%~60%,个别时候可以提高到70%。

四道沟精矿与周边精矿的配比原来在30%左右时,生球爆裂严重,现在可以提高到50%,同时烘床上生球爆裂现象明显减轻。

由于热工参数的优化,使竖炉利用系数由7193t/(m 2・h )提高到8134t/(m 2・h ),创下我厂竖炉利用系数的最好水平。

同时成品球中<1000N/个的球团矿含量也较原来降低3个百分点,成品球中FeO 含量较原来降低012个百分点,转鼓指数及抗压强度略有提高,这有利于高炉降焦。

4 结 论1)从工程费用、环保节能及提高球团产质量上讲,从八万柜引富余转炉煤气至球团竖炉是经济可行的。

2)球团竖炉掺烧富余转炉煤气不仅优化了工艺参数,使竖炉球团产质量得到提高,也使爆裂温度偏低的七角井精矿得到大比例配用,四道沟精矿使用比例也有一定幅度的提高,同时烘床上生球爆裂现象明显减轻。

3)受转炉煤气回收量不足的影响,无法实现连续掺烧,对竖炉产质量的稳定造成影响,但随着下一步二炼钢转炉煤气回收量的增加及八万柜与五万柜联网的实现,用转炉煤气掺烧的运转率及转炉煤气的掺烧量会逐步增大,这为下一步继续优化竖炉工艺参数及提高球团矿产质量创造了条件。

Pelletizing Production with Using Mixture of BF G as and BOF G as in JIUG ANGH u R ong et al 1 Abstract In order to increase the output and quality of shaft furnace pellet ,and to increase the proportioning ratio ofQ IGIOAJ IN and SIDOA G OU concentrates ,the surplus BOF gas in 80000m 3gas tank was led 2in to the shaft furnace ,and mix with BF gas to roast pellets 1Through optimizing process parameters ,the good effects were gained 1K eyw ords BOF gas ,BF gas ,output ,process parameter国内外高炉球团矿使用比例各钢铁厂的情况不同和矿源不同决定了其不同的高炉炉料结构。

球团矿 烧结矿 比例

球团矿烧结矿比例

球团矿(lump ore)和烧结矿(sinter)是两种常用的铁矿精矿。

球团矿是经过矿石的露天开采或地下开采、破碎、粉碎、筛分等工艺加工后形成的较大颗粒的铁矿石。

球团矿的颗粒大小一般在10毫米到50毫米之间。

烧结矿是将球团矿或其他细粒铁矿石和一定比例的焦炭粉末、石灰石、矿渣等混合,在高温下经过烧结反应形成的颗粒状铁矿石。

烧结矿的颗粒大小一般在5毫米到20毫米之间。

对于铁矿石的生产和冶炼过程,球团矿和烧结矿的比例会根据具体情况进行调整。

一般来说,球团矿含有较高的铁分,但烧结矿在冶炼过程中更容易与其他原料混合均匀,有利于提高熔剂的均匀性和冶炼效果。

因此,常常将球团矿和烧结矿按一定比例混合使用,以平衡矿石的铁含量和冶炼效果。

具体的比例会根据矿石质量、冶炼工艺和铁矿石市场需求等因素而有所差异。

唐钢3号高炉提高块矿配比的生产实践

唐钢3号高炉提高块矿配比的生产实践在钢铁生产中,高炉是一个非常重要的设备,而块矿作为高炉的主要原料之一,对高炉的生产效率和产品质量有着重要的影响。

唐钢3号高炉提高块矿配比的生产实践,吸引了众多业内人士的关注。

在本文中,我们将根据这一实践,深入探讨高炉生产中的块矿配比调整对生产的影响,以及对钢铁行业的启示。

1. 背景唐钢3号高炉是一座大型的高炉设备,作为钢铁生产的核心部件,其生产效率和产品质量对整个钢铁行业都有着重要的影响。

块矿作为高炉的主要原料之一,其配比调整对高炉的生产效率和产品质量有着重要的影响。

2. 块矿配比的调整在唐钢3号高炉提高块矿配比的生产实践中,通过对块矿的配比进行调整,实现了高炉的稳定生产和产品质量的提升。

这一实践不仅为高炉的生产效率带来了显著的提升,也为整个钢铁行业的发展带来了启示。

3. 生产效率的提升通过提高块矿配比,唐钢3号高炉的生产效率得到了显著的提升。

块矿作为高炉的主要原料之一,其配比的调整对高炉的生产效率有着直接的影响。

通过合理的块矿配比调整,可以提高高炉的炉温和冶炼速度,从而实现高炉的稳定生产和提高产量。

4. 产品质量的提升除了生产效率的提升之外,提高块矿配比还可以显著提升产品质量。

块矿是高炉的主要原料之一,其质量对最终的铁水质量有着重要的影响。

通过提高块矿配比,可以提高铁水的成分和质量,从而提升产品的质量和降低生产成本。

5. 启示唐钢3号高炉提高块矿配比的生产实践,为整个钢铁行业的发展带来了重要的启示。

合理的块矿配比调整可以显著提高高炉的生产效率和产品质量,对钢铁生产具有重要意义。

高炉生产中的原料配比调整是一个需要长期实践和探索的过程,只有不断尝试和调整,才能找到最适合自身生产情况的配比方案。

总结唐钢3号高炉提高块矿配比的生产实践,为我们提供了一个重要的案例,深刻展示了块矿配比调整对高炉生产的重要影响。

通过对块矿配比调整的深入探讨,我们可以更好地理解高炉生产中原料配比的重要性,并从中汲取经验和启示,为钢铁行业的发展和进步做出更大的贡献。

提高球团矿的质量

提高球团矿的质量—充分发挥球团矿的冶炼效果中冶长天公司(长沙冶金设计院) 叶匡吾摘要:本文根据我国目前球团矿生产中存在的质量问题,分析了原因,指出了改进的意见和办法。

改进球团矿质量的目的是为了更好的促进高炉炼铁的技术进步及各项冶炼指标的改进,以获得更好的冶炼效果。

关键词:球团矿质量冶炼效果为了改善高炉的炉料结构和实现精料,达到节焦、增铁,降低炼铁成本,提高钢铁产品的市场竞争力,近年来我国兴建了不少的球团厂。

不但有大、中型的链篦机--回转窑工艺,而且还有许多的竖炉工艺生产线。

从近年来的生产情况看,在产量上有了很大的进步,但在质量方面都存在着不少的问题。

虽然为高炉炼铁增加了球团矿的用量创造了条件,为高炉炼铁技术经济指标的改善起到了明显的功效。

但仍存在着很大的差距和潜力,需要我们球团工作者和高炉工作者做出更大的努力,不断尽快的提高球团矿的生产质量。

为高炉炼铁的技术进步和技术经济指标的改善做出新的贡献。

1. 存在的问题1)铁品位低。

球团矿铁品位高相比于烧结矿和块矿是一大优越性。

球团矿的使用和用量的增加将十分有利于高炉综合入炉品位的提高。

经典的数据是入炉铁品位提高1%,降低焦比2-2.5%,增加产量3%。

目前世界上高炉用球团矿的铁品位-般为>65%。

生产球团矿所用的铁精矿都经过细磨和精选。

目前在我国生产球团矿采用高品位铁精矿,在客观上存在一定的难度。

但这不是技术上的问题,而是一个观念问题。

这几年来对铁精矿实行提铁降硅,已有了较大的进步。

另外球团矿的铁品位和配加膨润土的质量和数量有很大的关系。

膨润土配加量大,必然使成品球的铁品位明显下降。

由于我国球团生产所用铁精矿的粒度较粗,为满足造球的要求配加了高比例的膨润土。

同时我国球团生产所用的膨润土都是就地取材,其质量不高。

一般膨润土的用量都在1.5%以上,有的高达4.5%。

国外先进的球团生产对膨润土的使用十分讲究,有不少球团厂经长途运输使用美国怀俄明的优质膨润土,或者是使用价格昂贵的佩利特有机粘结剂。

提高高硫精矿球团矿强度的途径

提高高硫精矿球团矿强度的途径

高硫精矿球团矿是一种重要的铁矿石,但其强度较低,容易破碎,影响炼铁生产效率和质量。

为了提高高硫精矿球团矿的强度,可以采取以下途径:1.优化球团矿配比:通过调整球团矿中各种矿石的配比,可以使球团矿的成分更加均匀,从而提高其强度。

2.加入结合剂:在球团矿制备过程中,加入适量的结合剂可以增加球团矿的结合力,提高其强度。

常用的结合剂有石灰、硅酸盐等。

3.控制球团矿湿度:球团矿的湿度对其强度有很大影响。

过高或过低的湿度都会导致球团矿强度下降。

因此,在制备球团矿时,需要控制好湿度。

4.优化球团矿烧结工艺:球团矿烧结工艺的优化可以提高球团矿的强度。

例如,采用高温烧结、增加烧结时间等方法可以使球团矿更加致密,从而提高其强度。

5.采用新型球团矿制备技术:近年来,一些新型球团矿制备技术不断涌现,如高压辊磨、高压辊压缩等技术,可以制备出更加均匀、致密的球团矿,从而提高其强度。

综上所述,提高高硫精矿球团矿强度的途径有很多,需要根据具体情况选择合适的方法。

提高高炉块矿比的措施

提高高炉块矿比的措施时间:2016-06-24 09:07:23关键词:近年来,随着进口矿普氏指数持续下降及国家对钢铁企业烧结、球团工序环保要求的逐步提高,天然块矿始终保持着较高性价比,提高块矿比,成为各大钢铁企业降低成本的最直接有效途径。

提高块矿比的措施是:1、提高焦碳强度在高炉内焦碳起料柱骨架作用,其强度好坏直接影响炉内透气性和块矿比的提高。

通过配煤结构的优化,改善焦碳强度,进而为提高块矿比创造了条件。

2、高炉优化操作(1)优化布料模式。

提高块矿比后,可能会引起高炉上部透气性变差,布料时边缘过重过轻都会造成炉况波动。

在装料制度调整上,高炉采用平台加漏斗的布料方式,强调开放中心,稳定边缘。

(2)调整风口尺寸,提高风速和鼓风动能。

高炉下部操作重视风量和动能,通过缩小和加长风口尺寸进一步提高风速,扩大风口回旋区面积达到吹透中心,活跃炉缸目的。

(3)控制适宜的渣铁热量和炉渣碱度。

因块矿软化温度低,易黏结炉墙影响炉况顺行。

提高块矿比后高炉在日常操作中做到低Si 不低热,综合运用风温,富氧等调剂手段,保证理论燃烧温度满足高炉冶炼需求,并严格控制炉渣二元碱度,使渣铁具有良好流动性,减小炉墙黏结几率。

(4)稳定铁次和出铁时间,保证出铁质量。

对每次出铁的铁口深度、铁水流速、出铁时间等都严格按标准控制,从根本上提高了出铁质量。

3、提高筛分质量(1)针对块矿含粉率高的特点,对槽下排料顺序进行优化,在布料时使块矿尽量远离炉墙,减少黏结。

对槽下振筛的管理,以入炉料≤5mm粒级比例不超5%为原则,整体更换为筛距上4mm下3.5mm双层振打式棒条筛,日常控制给料速度在25kg/s以内,充分降低块矿含粉率;(2)对发运过来的块矿,含粉率超标后进行二次筛分。

特别针对雨雪天气,对块矿加盖防雨蓬布,有效降低了块矿水分。

高炉自身也加强了人工清理振筛频次以减小入炉粉末量,从而保证了雨雪天气时入炉块矿的质量和正常配比。

高炉高比例球团冶炼技术推广方案(一)

高炉高比例球团冶炼技术推广方案一、实施背景随着全球钢铁工业的持续发展,高炉高比例球团冶炼技术作为钢铁行业的重要技术创新,正在得到广泛应用。

球团矿的化学成分稳定、粒度均匀、冶金性能优良,能够显著提高高炉炼铁效率、降低燃料比和冶炼成本,同时也能减少环境污染。

因此,推广高炉高比例球团冶炼技术对于钢铁企业的可持续发展具有重要意义。

二、工作原理高炉高比例球团冶炼技术是在高炉内以球团矿为主要原料进行冶炼的一种技术。

球团矿是通过对铁精矿进行焙烧、冷却、破碎、筛分等工艺处理后制成的一种人造富矿。

在冶炼过程中,球团矿在炉内形成“串状”结构,增加了炉内气体流动性和料柱透气性,提高了煤气利用率和冶炼效率。

三、实施计划步骤1. 技术调研与评估首先需要对高炉高比例球团冶炼技术进行深入调研,了解其技术特点、应用范围、经济效益及环保效果等相关信息。

结合企业实际情况,对技术进行评估,确定其是否适合企业推广应用。

2. 设备改造与选型根据评估结果,对高炉设备进行相应改造,包括增加球团矿的贮存和输送设备、调整炉顶装料设备等。

同时,根据企业生产需求,选择合适的球团矿供应商。

3. 人员培训与工艺调整组织相关技术人员进行培训,学习高炉高比例球团冶炼技术的操作规程、设备维护、应急处理等方面的知识。

根据实际生产情况,对工艺参数进行调整优化,确保冶炼效果达到最佳。

4. 效果监测与评估在实施过程中,需要对冶炼效果进行实时监测和评估。

通过对比改造前后的生产数据,分析高炉高比例球团冶炼技术的实际效果,并针对不足之处提出改进措施。

四、适用范围高炉高比例球团冶炼技术适用于钢铁行业中的大型高炉炼铁企业。

由于大型高炉的能耗和排放量较大,采用该技术能够有效降低钢铁企业的能源消耗和环境污染,提高企业的市场竞争力。

五、创新要点1. 增加了球团矿的使用比例,优化了原料结构,提高了高炉冶炼的综合效益;2. 通过改造高炉装料结构和控制煤气分布,提高了煤气利用率和冶炼效率;3. 采用先进的实时监测技术,能够对冶炼过程进行全程跟踪和调控,确保生产过程的稳定性和持续性;4. 通过技术创新,实现了高炉高比例球团冶炼技术的自动化和智能化,降低了人工成本和操作难度。

自熔性球团矿简介

无法抑制 还原膨胀

国内球团矿的SiO2含量普遍偏高,大部分球团矿的SiO2的质

量分数都在5%以上,甚至有些球团矿的SiO2的质量分数高达

8%。SiO2含量高,不仅影响球团矿的还原性,且增加高炉渣 量,影响燃料消耗。

文献阐述

文献记载:据国内对铁矿石球团还原膨胀研究表明,造球原料中加入适

量的白云石粉和焦粉(煤粉),可有效地抑制球团矿膨胀现象,因为白云石 是一种钙镁为主的碳酸盐,在造球原料中加入部分白云石,一方面可以

增加造渣物,适当发展液相,另一方面白云石粉在焙烧分解过程中放出

CO2,可以改善球团矿内部适应应力变化的能力;造球中加入部分焦粉或 煤粉,改变内部气氛,也使渣相易于形成,可有效地改变球团内部的固

问题:如何采取措施造渣, 用什么物质替代SiO2的造 渣功能?在添加MgO时, 需在配加什么物质提高抗 压强度?

My ideas:在SiO2较少的 情况下,尽可能的造一定 量的渣,减少还原膨胀; 或者加入MgO的同时,在 配加一些提高抗压强度、 降低还原粉化率的添加剂, 以达到冶炼标准。

自熔性球团矿简介

My ideas and Your suggestion

基本概况

• 自熔性球团矿:碱度(CaO/SiO2)为0.8~1.2的球团矿。

• 根据经验和理论计算,球团矿在高炉炉料中配比25%时,

如果SiO2的质量分数降低1% ,高炉吨铁渣量能降低 8kg, 还原度提高10% ,焦比可降低8% 。所以降低SiO2含量, 改善球团矿还原性对高炉冶炼和节能降耗非常有利。但 SiO2含量过低时球团矿还原膨胀率指标明显恶化,同时焙

结形式。

MgO方面:在同样的焙烧条件下,随着MgO含量的增加,一方面由于Mg2+与 Fe2+的半径相近,在氧化过程中Mg2+进入磁铁矿晶格中并占据了铁离子扩散产 生的空位,稳定了磁铁矿晶格,阻碍Fe3O4的氧化,致使球团内部Fe2O3微晶连 接减弱,从而致使球团强度降低。并且Mg2+可以扩散进入Fe3O4晶格生成固溶 体,降低Fe3O4再结晶能力,而 Fe3O4存在同时也阻碍 Fe2O3之间的连晶性能,

太钢高炉提高球团配比生产实践报告

表2 袁家村球团矿成分及冶金性能指标

化学 TFe% 成分 63.90

FeO% 0.49

SiO2% 5.06

CaO% 0.56

MgO% 0.49

Al2O3% 0.46

冶金 性能

还原度指数 低温还原粉化率 还原膨胀指数 软化开始温度 软化终了温度 抗压强度

%

%

%

℃

℃

N/个

71.38

7.11

13.53

1118

4350m3高炉增大球团配比攻关时序表

表5 高球团配比攻关时序表

时间

攻关前 3.4-3.27 3.28-4.9 4.10-4.21 4.22-5.14 5.14-5.30

球团

20.2 25 29 32 34.9 29.6

炉料结构,% 烧结

75.4 75 71 68 65.1 70.4

南非

4.4

入炉品位% 渣比kg/t

球团比例 25%

球团比例 29%

烧结碱度R2:1.98

球团比例 32%

烧结碱度R2:2.06

球团比例 35%

烧结碱度R2:2.15

烧结碱度R2:1.90

4350m3高炉槽下排料优化

烧结

烧结

烧结

⑶

球团

⑷

球团

球团

烧结

⑺

⑸

⑹

运转皮带走行方向

烧结

⑻

最早料头位置

入炉料头和 料尾全部为 烧结矿

运转皮带的头部和尾部不能有球团矿,特别是尾部的较长一段皮 带上不能有球团矿(只有烧结矿),目的是入炉最内环分布矿时不能 有球团矿,减少因球团滚动落入中心漏斗的球团数量,从而减轻中心 负荷,确保中心气流的稳定。

提高高炉炉料中球团矿配比

提⾼⾼炉炉料中球团矿配⽐提⾼⾼炉炉料中球团矿配⽐、促进节能减排王维兴中钢⾦属学会1.优化炼铁炉料结构的原则:⾼炉炼铁炉料是由烧结矿、球团矿和块矿组成,各⾼炉要根据不同的⽣产条件,决定各种炉料的配⽐,实现优化炼铁⽣产和低成本。

世界各国、各钢铁企业没有⼀个标准的炼铁炉料结构;都要根据各企业的具体情况制定适宜的炉料结构;同时还要根据外界情况的变化,进⾏及时调整。

2017年中钢协会员单位⾼炉的炉料中平均有13%左右的球团矿,78%烧结矿,9%块矿。

1.1要根据各企业具体⽣产条件下,实现科学⾼炉炼铁操作(满⾜炼铁学基本原理),完成环境友好、低成本⽣产的⽬的。

1.2实现低成本炼铁的⽅法:优化配矿、优化⾼炉操作、设备维护完好、⽣产效率⾼。

1.3实现⾼产低耗就要⾼炉⼊炉矿含铁品位⾼,有优质的炉料,包括⾼质量烧结矿要实现⾼碱度(1.8~2.2倍);但炼铁炉渣碱度要求在1.0~1.1倍,炉料就需要配低碱度的球团矿(或块矿)。

1.4⾼炉⽣产长期稳定顺⾏是关键,实现低燃料⽐,要求原燃料质量要好(⼊炉铁品位要⾼、冶⾦性能好、低MgO和Al2O3、低渣量、焦炭质量好、含有害杂质少等),成分稳定,粒度均匀等。

1.5实现资源合理利⽤,充分利⽤本地矿产资源,合理回收利⽤企业含铁尘泥等。

建议将含有害杂质⾼的烧结机头灰、⾼炉布袋灰,加⽯灰混合,造球,⼲燥,给转炉⽣产⽤,切断炼铁系统有害杂质的循环富集。

1.6球团⼯艺相⽐烧结⼯艺的优越性1)产品冶⾦性能⼀般来说,烧结矿综合冶⾦性能优于球团矿,因此,⾼炉炼铁炉料中以⾼碱度烧结矿(在1.8~2.2倍)为主。

但是,炼铁炉渣碱度要求在1.0左右,必须搭配⼀部分酸性球团矿,这样结构炉料的冶⾦性能才最优,使⾼炉⽣产正常进⾏。

球团矿的缺点是膨胀率⾼,易粉化。

⽬前,北美和欧洲⼀些⾼炉使⽤100%⾃熔性球团矿,冶⾦性能完全能满⾜⾼炉炼铁的要求,也取得了较好的⾼炉⽣产指标。

2)⽣产运⾏费⽤球团⼯序能耗是烧结的2/3,环保治理费⽤低,铁品位⽐烧结⾼5~9个百分点(原料品位、碱度相同条件下),炼铁⽣产效益⾼10元/t 。

提高球团矿产量,改善球团矿质量途径的探讨

提高球团矿产量,改善球团矿质量途径的探讨1前言随着高炉日益大型化、现代化,对人炉炉料的要求越来越高,高炉合理的炉料结构越来越受到高度重视。

在对铁精粉烧结工艺不断完善和发展的同时,由于资源需求的放大,球团矿的发展也日益引起足够的重视。

链篦机回转窑球团生产工艺的也日趋完善。

在提高球团矿产量的同时,如何改善提高球团矿的质量为高炉生产提供优质的原料成为广为关注的课题。

在链惣机一回转窑氧化球团生产中,不断优化工艺热工制度、通过技术改造,实现设备可靠运行,以稳产、顺产促达产。

改善原料质量,保证配料的准确性和均匀性,提高生球质量和稳定的热工操作制度有利于改善提高球团矿的质量。

2提高球团矿的产量2、1依托技术改造,减少设备故障,提高设备作业率。

只有保证系统设备的有效正常运转才能保证生产稳定运行,减少设备故障方可有效提高设备作业率。

造成设备故障的主要原因是多方面的,究其主要原因是对设备的运行状况、操作性能掌握不够准确,对事故预防不够及时有关。

通过设备运行发现问题予以整改,由于耐热斗提机故障频繁,对耐热斗提机链条过长进行了截短处理,既减轻了斗提机的负荷,又为环境卫生的清扫创造了条件。

由于干燥筒易故障,增设旁通皮带;对于易沾料料仓安装尼龙衬板并辅以仓壁振动器;干返料刮板机改皮带运输,为改善环境增设电除尘同时降低了风机叶轮的磨损。

合理确定检修周期,实施设备的点检定修制度和操检结合,充分发挥岗位操作工人对现场设备熟悉的特点来开展设备的初级点检,加强对重点部位,关键设备的高级点检和专业点捡。

由日常点检准确收集设备异常信息,通过检修实践逐步掌握了设备的定修周期,有效提高了设备作业率。

2、2执行工艺作业指导书,实现操作规范化要有较为理想的热工控制过程,须有符合规定的进厂原料,才能造出质量符合要求的生球。

在配料过程中坚持皮带电子秤与人工跑盘相结合,每隔30分钟对上料量进行一次检查修正,严格控制上料量的波动。

原料水分的大小,直接影响下料量的稳定,从而影响干燥过程,原料过湿,为防止饱磨,入磨量降低,影响润磨机效率的发挥。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提高高炉炉料中球团矿配比、促进节能减排王维兴中钢金属学会1•优化炼铁炉料结构的原则:高炉炼铁炉料是由烧结矿、球团矿和块矿组成,各高炉要根据不同的生产条件,决定各种炉料的配比,实现优化炼铁生产和低成本。

世界各国、各钢铁企业没有一个标准的炼铁炉料结构;都要根据各企业的具体情况制定适宜的炉料结构;同时还要根据外界情况的变化,进行及时调整。

2017年中钢协会员单位高炉的炉料中平均有13%左右的球团矿,78%烧结矿,9%块矿。

1.1要根据各企业具体生产条件下,实现科学高炉炼铁操作(满足炼铁学基本原理),完成环境友好、低成本生产的目的。

1.2实现低成本炼铁的方法:优化配矿、优化高炉操作、设备维护完好、生产效率高。

1.3实现咼产低耗就要咼炉入炉矿含铁品位咼,有优质的炉料,包括高质量烧结矿要实现高碱度(1.8~2.2倍);但炼铁炉渣碱度要求在1.0~1.1倍,炉料就需要配低碱度的球团矿(或块矿)。

1.4高炉生产长期稳定顺行是关键,实现低燃料比,要求原燃料质量要好(入炉铁品位要高、冶金性能好、低MgO和AI2O3、低渣量、焦炭质量好、含有害杂质少等),成分稳定,粒度均匀等。

1.5实现资源合理利用,充分利用本地矿产资源,合理回收利用企业含铁尘泥等。

建议将含有害杂质高的烧结机头灰、高炉布袋灰,加石灰混合,造球,干燥,给转炉生产用,切断炼铁系统有害杂质的循环富集。

1.6球团工艺相比烧结工艺的优越性1)产品冶金性能一般来说,烧结矿综合冶金性能优于球团矿,因此,高炉炼铁炉料中以高碱度烧结矿(在1.8〜2.2倍)为主。

但是,炼铁炉渣碱度要求在1.0 左右,必须搭配一部分酸性球团矿,这样结构炉料的冶金性能才最优,使高炉生产正常进行。

球团矿的缺点是膨胀率高,易粉化。

目前,北美和欧洲一些高炉使用100%自熔性球团矿,冶金性能完全能满足高炉炼铁的要求,也取得了较好的高炉生产指标。

2)生产运行费用球团工序能耗是烧结的2/3,环保治理费用低,铁品位比烧结高5〜9个百分点(原料品位、碱度相同条件下),炼铁生产效益高10 元/t 。

3)环保球团工艺主废气源比烧结工艺低一半,环保治理投资低,容易达到国标,工厂清洁生产。

4)投资中国经验,球团投资比烧结高30%〜50%大型化后,会降低。

2.球团生产技术球团生产工艺主要有三种:竖炉球团;带式焙烧机球团;链蓖机回转窑球团。

2.1三种球团生产工艺比较:竖炉生产能耗高,产品质量不稳定, 是属于要淘汰的设备(国家已提出要淘汰8m2以下的竖炉);带式焙烧机球团是生产球团的技术发展方向,可使用赤铁矿,能耗低,产品质量好、稳定,但需要有天然气,生产规模大、投资高;目前,我国生产球团矿是以链蓖机回转窑球团工艺为主。

三种球团生产工艺比较见下表:2.2目前,我国竖炉球团产量占球团总产量的35.97%;带式焙烧机球团产量占总产量的5.39%;链蓖机回转窑球团产量占球团总产量的58.63%。

2.3. 球团矿的品种:氧化球团矿:酸性球团矿(碱度在0.3~0.8区间的球团矿质量是最不好的)是当前我国生产球团矿的主体。

中性球团矿(碱度在1.0左右)供使用100%球团矿高炉冶炼用碱性球团矿含镁球团矿(烧结生产不添加白云石,可提高烧结矿质量,对高炉生产有利)含钒钛球团矿,可对高炉冶炼有护炉作用。

含炭球团矿(冷压工艺生产的,在高温下易粉化)金属化球团矿(是直接还原铁),可用于电炉冶炼的原料。

3•努力提高高炉球团矿配比,是炼铁技术发展的大方向:3.1提高炼铁炉料球团矿配比,可有效地促进炼铁入炉矿含铁品位的提高。

据统计,2017年重点钢铁企业球团矿含铁品位为63.60%,烧结矿含铁品位为55.79%;球团矿含铁品位比烧结矿高7.81%。

高炉多用球团矿可有效地提高入炉矿含铁品位。

3.2. 炼铁提高入炉铁品位,促进降低燃料比、增加产量。

炼铁学理论是,入炉矿含铁品位提高1%,高炉燃料比下降1.5%,生铁产量增长2.5%,减少渣量1.5%。

如果炼铁100%使用球团矿,要比使用烧结矿,燃料比下降11.52%,生铁产量增长19.2%。

这个效益是十分可观的。

3.3. 提高炼铁炉料球团矿配比,促进炼铁系统节能减排。

据统计,2017年7月重点钢铁企业球团工序能耗为25.41kgce/t,烧结工序能耗为48.52kgce/t;球团工序能耗比烧结低23.11kgce/t。

如果用一顿球团矿代替一顿烧结矿炼铁,就会使炼铁系统降低23.11kgce/t的能耗。

3.4. 提高炼铁炉料球团矿配比,会降低污染物排放,降低对烧结烟气治理费用。

烧结生产会产生大量的SQ、NO X、二噁英、粉尘等有害物质。

2012年国家公布了对烧结烟气综合治理的标准(GB28662-2012《钢铁烧结、球团工业大气污染物排放标准》),指标基本上与国际先进水平接轨了。

这会加大钢铁企业对环保治理的成本(约50元/吨烧),企业要付出较大的代价(环保投资和运行费)。

如用球团代替烧结,既可以减少或没有污染物排放,大大减少了污染物治理费用。

球团生产废气源量排放比烧结生产烟气量低一半,球团生产废气中含有二噁英、CO2和SQ,N X O等比烧结生产少(详见表3),环保治理简单容易,工厂清洁。

生产球团用天然气,不用煤炭,减少排放CO2和SQ,NXO少,相应降低了环保治理费用。

表3 炼铁系统吨产品废气污染物排放因子情况单位:kg/t产品目前,一些地区政府已提出要降低本地区的污染物排放总量,希望钢铁企业停止烧结生产(欧美已这么去做了);我国也将面临这个问题。

3.5中国铁矿资源是贫、杂、难选。

为提咼我国铁矿使用效率,必须要进行细磨、加强选矿。

这样,我国的铁矿粉是细粒度的居多,有一半铁精粉是适合于去生产球团矿。

但是,历史原因(上世纪50年代,我国全面学习苏联,大量建设烧结机),使我国炼铁的炉料结构一直是以烧结矿为主。

这种局面一直没有得到根本的改善。

现在,我们应尽快转变观念,加强对球团生产的基础理论研究,促进球团生产的发展,促进钢铁工业的节能减排。

太钢的精矿粉-320网目在90%,是适应生产球团矿,但他们选择生产烧结矿,是技术路线的错误。

目前,我国球团质量与国际先进水平相比,存在较多差距:球团含铁品位低(约低5%)含SiQ高,配加皂土多,抗压强度低(生球质量不好),工序能耗高等。

国外已淘汰了竖炉生产球团工艺,大量使用带式焙烧机工艺生产球团矿(适应使用各种类型铁矿、球团质量优越、能耗低),但燃料用天然气的居多。

3.6球团矿有还原膨胀和粉化问题,对高炉生产有较大影响。

使用高比例球团矿,在高炉操作上要有所调整,特别是布料规律,控制煤气流分布等。

4•要开展的工作:组织科研、大学、企业开展自熔性球团生产的技术攻关、机理研究。

这方面我国缺乏理论和实践的支撑;大型高炉使用高比例球团矿的生产经验不足,要开展系列研究等。

要大力推广一批烧结、球团生产先进技术,关键共性技术,促进炼铁系统的节能减排,清洁生产。

5•我国球团生产情况:5.1球团矿产量:目前,我国球团生产能力在2.5亿吨/年,2011年达到2.04亿吨,2017 年为1.7亿吨,富余0.8亿吨的生产能力;每年约进口2000万吨的高质量球团矿。

5.2球团矿生产成本比烧结矿贵据统计,使用进口铁精粉生产球团矿,比使用国产矿要贵(国产铁精矿采购成本570.73元/吨,进口铁精矿采购成本592.72元/吨,进口矿比国产矿贵21.99元/吨),影响了高炉使用球团矿的积极性。

太钢、本钢、沙钢、唐钢、鞍钢等企业的球团矿价格比烧结矿高,如下面表述:2017年使用国产铁精粉生产球团矿、烧结矿的生产成本(元/吨,)如下:球团矿烧结矿球团矿生产成本比烧结矿贵单位:元/吨太钢686.61517.57169.04本钢548.62526.6521.83唐钢655.83605.5350.30柳钢834.79834.790马钢705.40628.7272.68沙钢724.22635.7488.48725.59675.2650.33鞍钢752.36614.98137.38玉武集团831.73744.0187.72各企业之间数据相差较大,是生产具体情况不同;企业之间的铁矿含铁品位、矿种配比、生产技术,操作技术、设备状况等差异大;使用国产矿与进口矿有较大差别,要做具体分析,才能得出科学的判断。

5.3据统计,多年来,全国有100多座高炉球团矿配比在20%以上,部分高炉球团矿配比见下面情况:高炉炼铁炉料结构,%烧结球团块矿入炉铁品位渣比kg/t2017 年宝钢4号4747m357251860.04257宝钢1号5050m3 7851759.30 277.7鞍钢2号3200m370.6327.52 1.8558.64338本钢1号4350m371.4928.50057.29本钢6号2600m372.1427.86057.88兴澄1号1280m350.1246.32 4.058.77397酒钢1号450m369.5927.16 3.1155.61太钢3号1800m370.1829.82059.78300略阳1号415m364.2635.270.5856.29362 2016 年烧结球团块矿入炉铁品位渣比1 号79.1 6.9 14.0 59.33鞍钢320073.2323.87 2.9058.56332宝钢八一67.5129.86 2.6356.78336北营新2号320081.9118.0057.89350西林126055.040.20 3.8058.54387酒钢7号2500m369.5626.79 3.6553.62450.5太钢5号4350m366.2632.16 1.5859.64304武钢8号4117m366.7422.3710.8957.56351.7首迁3号4073m361.8029.859.1258.793152015 年烧结球团块矿入炉铁品位渣比kg/t宝钢1号4997m372.1314,6713.1959.41296宝钢3号4350m365.4621.6312.9059.52280.5宝钢4号4747m367.4318.8513.7159.56284.4武钢8号4117m365.9424.589.4757.56351.7马钢A号4000m371.6917.2911.0258.08318.5沙钢5800m372.0213.9014.0558.82296太钢5号4350m36931059.64304太钢6号4350m369.330.7059.36306首迁3号4073m361.429.88.858.79315京唐1号5500m365.2629.23 5.3159.99285.2京唐2号66.1428.65 5.2159.96288鲅鱼圈1号74.4119.73 5.8658.57357本钢435068.5225.84 5.6458.18304包钢7号73.2715.2311.4858.8932977.41 10.35 12.23 58.18 3293200 75.70 8.25 16.50 58.63 336兴澄320074.5312.3013.1858.63302韶钢320080.2 3.416.457.81288酒钢320062.0837.91053.62450.5酒钢320080.4615.20 2.6055.05405.6莱钢3200 83.44 10.12 6.44上述情况表明,使用球团比例较高的高炉,均可实现高入炉矿品位,渣比较低5.4国外部分高炉炉料结构情况:高炉烧结球团块矿燃料比渣比韩国浦项4350m376.1 4.719.2493291韩国浦项5600 m376.4 4.919.7492291韩国光阳4600m379.8 4.715.5506.6韩国光阳5500 3m79.6 6.513.9495瑞典钢铁公司0.5099.5036kg/t146加拿大多法斯科100德国不莱梅4852205芬兰罗塔鲁基73.726.3203比利时希德玛871330259说明国外高炉的入炉铁品位高,渣比低,会给高炉带来好的效益。