计算机系统的焊点可靠性试验(doc 5页)

无铅焊点的可靠性及其验证试验

无铅焊点的可靠性及其验证试验编辑: panda-liu无铅焊点的可靠性及其验证试验by John H. Lau Agilent Technologies, Inc. EMA摘要本研究中对RoHS符合产品的可靠性进行了研究,重点是无铅焊点的可靠性。

焊料在电子组装中是一个电的和机械的―胶水‖。

无铅焊料提供的特性是否会让业界在未来一直依赖它?本文无法给出结论!然而,我们试图帮助所有从事这项工作的人更好地理解为什么或应该如何去做,以便他们在未来能够找出答案。

引言R oHS中规定禁止使用铅(Pb),汞(Hg),镉(Cd),六价铬(Cr6+),PBB(多溴联苯),PBDE(多溴二苯醚)等6 种有害物质,实施日期是2006年7月1日。

这意味着,从这天起,所有的EEE(电气、电子设备),除那些豁免的之外[1,2,3],如果他们含有这6种禁用物质,都不能在欧盟市场上销售。

无-X (如无- 铅)的定义是什么?这6种禁用物质在任何一个EEE的均匀材质中所允许的最大浓度值(MCV)已在EU公报上公布,并在2005 年8月18日立法[4]。

它陈述:条款5(1)(a)规定,铅、汞、六价铬、多溴联苯(PBB),多溴二苯醚(PBDE)均匀材质的MCV 为0.1%重量百分比,镉的MCV为0.01%。

简单地讲,以无铅为例,定义为任何一个EEE在所有的(单个的)均匀材质中,铅含量小于0.1wt%。

什么是均匀材料?它定义为不能进一步分解成不同材料的单一材料。

更多的―均匀材料‖解释,请参看[5]。

本文重点仅讨论Pb有害物质。

当今,焊料合金多半使用的是63Sn37Pb,熔点183℃。

不久前,多于1 0 0种无铅焊料合金存在于世,如[6]中表3.1 所示。

然而,今天电子业界主要的无铅焊料是Sn(3-4)wt%Ag(0.5-0.7)wt%Cu (或简称SAC),熔点217 ℃,比铅锡焊料合金的熔点高34℃。

印制电路板组装采用SAC焊料(替代SnPb)时,元件和PCB将承受更高的焊接温度,且他们在成本、性能和可靠性方面有很大的不同[10]。

SMT资料(323个文件)

SMT资料(323个文件)SMT工艺流程(22个文件10MB)|----SMT资料-SMT工艺指导(pdf 85)|----联想电脑主板SMT贴片到包装生产全过程(A VI)(3.12MB)|----SM320从编程到生产录像(EXE)1.85MB|----SMT元件贴装标准化(PDF 5)|----SMT工艺介绍(DOC 9)|----钢制压力容器焊接工艺评定项目的优化和整合(PDF 6)|----焊接工艺讲义(pdf 14)|----Print、ICT Test、VOID、Whiskeer(pdf 6)|----SMT工艺经典十大步骤(doc 5)|----零缺陷制造的基础——流程管理(doc 15)|----SMT原理及流程簡介(PPT 18)|----QFN焊盘设计和工艺指南(doc 13)|----表面组装工艺要求(pdf 11)|----再流焊工艺技术的研究(doc 15)|----BGA焊球重置工艺(doc 5)|----bga焊点的缺陷分析与工艺改进(doc 10)|----BGA维修焊接技术详谈(doc 18)|----BGA元器件及其返修工艺(pdf 3)|----开发无铅焊接工艺的五个步骤(pdf 3)|----smt三效率管理的流程(doc 12)|----印制电路板用化学镀镍金工艺探讨(一)(doc 16)|----smt对照表(doc 9)表格档!SMT管理及制度(24个文件10MB)|----SMT印制电路板的可制造性设计及审核(ppt 168)|----XX电子科技(深圳)有限公司(半)成品检验标准(XLS)|----锡膏工岗位说明书(DOC)|----SMT作业指导书--手补料作业规程(XLS)|----生产日报制作规范(SMT)(DOC)|----SMT作业指导书--炉后手工加胶补件作业规程(XLS)|----烧录器作业管理规范(DOC)|----SMT车间员工绩效考核方案(XLS)|----巡线首检规程(XLS)--SMT QC巡查表|----AV生产部培训制度(DOC)|----SMT组装制程之知识管理系统(DOC 15)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(6.验收发货)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(5.再检补焊)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(4.回流)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(3.目检)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(2.贴片)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(1.印刷)(DOC)|----XX电机有限公司SMT新进员工培训教材(pdf 107)|----SMT最基础培训教材(pdf 140)|----SMT生产管理(doc 31)|----smt简易教材(pdf 17)|----smt需知(doc 15)-PCB的烘烤制程|----中国SMT用户最需要些什么?(doc 23)|----质量管理详解续(doc 16)SMT技术资料(271个文件87MB)|----SMT钢网刮刀管理指南(pdf 25)|----SMT表面贴装工程相关知识手册(ppt 17)|----SMT零件认识(pdf 31)|----smt材料及印刷作业指导书(4个PDF)|----smt检验规范(繁体中文)(ppt 35)|----SMT检验规范(精)(pdf 50)|----Smt元件识别(pdf 44)|----C-SAN(声学扫描)、X-RAY分析应用(4个PDF)|----无铅焊料的选择与对策(pdf 9)|----无铅化SMT质量检测技术(PDF 9)|----回流焊接工艺与SMT技术在科研生产中的应用(DOC 6)|----多线程多核微处理器体系结构实例研究(PDF 26)|----电子产品SMT生产过程中的ESD防护技术(DOC 5)|----SMT焊接和组装(PDF 29)|----SMT高密度细间距装配中的模板设计和焊膏选择(DOC 9)|----SMT表面贴装技术(ppt 18)|----在SMT制程之挑战(ppt 44)钢板与焊垫的相对关系与设计原则|----统计机器翻译研究进展(ppt 24)|----电子材料与元件--表面组装元件(ppt 41)|----AOI在SMT中的应用(PDF 11)|----SMT表面贴装技术--SMT基本工艺构成(ppt 18)|----SMT系统概述和单纯形算法(ppt 23)|----SMT印制电路板的可制造性设计及审核(ppt 168)|----某公司SMT员工上岗培训手册(pdf 45)|----smt专门术语(pdf 5)|----高效低成本焊接技术在化工、石化行业中的应用(pdf 9)|----XX手工焊培训(ppt 29)|----特性阻抗之诠释与测试(pdf 10)|----焊接变形与应力(PPT 66)|----电磁场对高速钢与45钢感应摩擦焊接的影响(PDF 5)|----金刚石钻头激光焊接系统的自动控制研究(PDF 4)|----压力容器的焊接技术(PDF 52)|----焊接专业技术培训讲义(下)(PDF 95)|----焊接专业技术培训讲义(上)(PDF 100)|----SMT表面贴装技术(doc 13)|----波峰焊基础知识(doc 14)|----焊接知识教育(ppt 17)|----铸造与焊接:细品坦克炮塔的制造(doc 5)|----高速0201组装工艺和特性化(2)(doc 13)|----高速0201组装工艺和特性化(doc 26)|----焊膏的回流焊接(doc 11)|----印制线路板内层制作与检验(doc 16)|----Sn-Cu合金电镀工艺及镀层性能研究(doc 8)|----煤焦油精制新技术(doc 14)|----掌握焊接技术(doc 7)|----smt涂料工业结构分析及结构调整建议(doc 18)|----钢桶电镀实用技术培训(doc 14)|----smt 培训手册(doc 8)|----基础知识SMT基本常识(doc 35)|----SMT丝印是科学, 不是艺术(doc 18)|----EDA技术的概念及范畴(doc 12)|----模糊逻辑控制在焊接中的应用进展(doc 13)|----CSP 装配的可靠性(doc 18)|----电子商务与电子工业(doc 13)|----焊接技术综合分析研究(doc 6)|----芯片级无铅CSP器件的底部填充材料(doc 13)|----不锈钢知识(doc 46)|----不锈钢管打底焊接工艺的进展(pdf 6)|----电子类常用英汉对照词典(doc 26)|----电磁成形技术理论研究进展(doc 12)|----汽车制造中的遥控焊接技术(doc 11)|----快速成型技术在铸造中的应用(doc 8)|----微束等离子弧焊工艺(doc 10)|----材料的等离子弧焊接(doc 7)|----控制阻抗的常见问题(pdf 4)|----技术通报--SMT通用技术篇(PDF 73)|----无铅SMT工艺中网板的优化设计(doc 22)|----塑封器件失效机理及其快速评估技术研究(doc 9)|----烧结金属摩擦材料现状与发展动态(doc 9)|----夜视摄远物镜外形设计(doc 5)|----中国SMT产业发展现状与趋势剖析(doc 7)|----手机接收性能的测试(doc 22)|----C3I模拟系统目标数据处理的实现(pdf 5)|----造船焊接工艺的评定与实施(pdf 5)|----压力容器内部单层堆焊(E347)技术(doc 8)|----锅炉压力容器压力管道焊工考试与管理规则(pdf 46) |----焊接接头型式和焊缝符号(pdf 5)|----液晶显示在嵌入式系统中的应用(doc 9)|----SMT的110个必知问题(doc 6)|----电镀均匀性测试报告(2 个doc)|----IGIparcam 测试选点流程(pdf 25)|----图形电镀与蚀刻工序培训教材(ppt 22)|----GC-CAM 4.14 计算镀铜面积的方法4(pdf 7)|----GC-CAM 4.14 计算镀铜面积的方法3(pdf 7)|----GC-CAM 4.14 计算镀铜面积的方法2(pdf 7)|----计算镀铜面积的方法1(pdf 7)|----GC-CAM中修补铜箔针孔的方法(pdf 4)|----阶层式电路图建立及用法(pdf 7)|----移动通信手持机锂电池及充电器的安全(doc 7)|----焊接机器人的应用(doc 8)|----激光钻孔技术介绍与讨论(doc 7)|----印制板镀金工艺的钎焊性和键合功能(doc 4)|----高通和低通滤波器对谐波检测电路检测(doc 14)|----康佳S系列彩电电路分析(doc 13)|----LON现场控制网络到以太网互连适配器的设计(doc 6) |----A VR中文电子-附录(pdf 9)|----SMT组件的焊膏印刷指南(doc 13)|----镀覆孔的质量控制和检测方法(doc 11)|----印制电路板水平电镀技术(doc 7)|----黑孔镀铜工站技术手册(pdf 13)|----基于82527的CAN总线智能传感器节点设计(doc 14) |----CMOS图像传感器的基本原理及设计(doc 19)|----LED发光二极管(doc 7)|----倒装焊与芯片级封装技术的研究(PPT 10)|----多路输出开关电源的设计及应用原则(doc 9)|----钢制压力容器焊接规程(pdf 9)|----万用表使用与原理(doc 5)|----高性能锁相环PE3293及其应用(doc 7)|----SQL语句的基本语法(doc 10)|----LED显示屏测试方法(doc 11)|----干式变压器电磁辐射的试验研究(doc 11)|----单片机主中断原理(doc 6)|----电子组装检测设备的搭配策略(doc 4)|----现场总线技术综述(doc 9)|----半固态触变注射成型镁合金组织性能分析(doc 8)|----用Cimatron系统进行高速加工编程(doc 4)|----SCADA系统在长输气管线上的应用(doc 5)|----SMT过程缺陷样观和对策(doc 5)|----变配电装置的火灾及预防(doc 31)|----螺丝知识(doc 42)|----proe工程图培训(ppt 35)|----焊接用语(doc 23)|----一种新型锁相放大器检测电路(pdf 4)|----焊点可靠性试验的计算机模拟(doc 5)|----竖向钢筋电渣压力焊接工法(doc 11)|----smt质量管理手册(pdf 25)|----钛材管板焊接技术规程(doc 16)|----提高焊接接头疲劳性能的研究进展和最新技术(doc 13)|----电子设计自动化(EDA)实验(ppt 21)|----焊接机器人的工程应用(doc 11)|----smt外观检验规范(ppt 18)|----铬铜热变形流动应力的实验研究(doc6)|----轨道交通用橡胶减振材料及制品的应用(doc 12)|----漆膜附着力测定法(pdf 2)|----矩形激励线圈的分析(doc 8)|----焊条生产工艺(doc 21)|----铁系锌基合金电镀(doc 8)|----直线电镀自动生产线入门(doc 11)|----焊接规程(doc 17)|----覆铜板厚度超差控制(doc 10)|----元件贴装(doc 6)|----电镀工艺流程资料(doc 5)|----铝合金焊接工艺技术展望(doc 8)|----机械类专业词汇表2(doc 11)|----焊接与切割产品应用调查(doc 9)|----智能快速充电器(doc 10)|----FPC常用术语中英文对照(doc11)|----SMT可制造性设计应用研讨会讲义(下)(doc 7)|----SMT可制造性设计应用研讨会讲义(中)(doc 6)|----SMT可制造性设计应用研讨会讲义(上)(doc 8)|----无铅技术的导入管理(doc 13)|----化镍浸金焊接黑垫之探究与改善(doc 12)|----AOI技术的新突破(doc 6)|----cob半导体制程技术(doc 10)|----3D封装的发展动态与前景(doc 6)|----关于焊接方法中无铅锡问题与对策(doc 6)|----高级工程师篇(ppt 9)|----金属模板概述(doc 5)|----无铅焊接:实施无铅制造(doc 8)|----便携式仪表电源的设计(doc 7)|----如何快速提高产品良率(doc 11)|----高速设计国外经典文献资料(pdf 8)(英文版)|----特性阻抗资讯(pdf 6)|----DSP技术(chm)|----直流无刷电动机原理及应用(pdf 184)|----开发高性能无铅波峰焊料合金的重点(doc 8)|----无铅手工焊面临的问题与解决方法(doc6)|----中华人民共和国国家军用标准防静电包装手册(doc 11)|----电介质刻蚀面临材料和工艺的选择(doc 10)|----单面印制线路板标准检查规格(doc 10)|----地板覆盖层和装配地板静电性能的试验方法(doc 13) |----挠性和刚挠印制板设计要求(doc 15)|----碱性氯化铜蚀刻液(doc 8)|----BGA器件及其焊点的质量控制(doc 10)|----平行缝焊用盖板可靠性研究(doc 6)|----铜箔基板品质术语之诠释(doc 11)|----锡膏印刷工艺(doc 6)|----直接电镀工艺介绍(doc 7)|----锡膏评估以节省经费(doc 11)|----免洗锡膏标准工艺(doc 9)|----无铅工艺使用非焊接材料性能含义(doc 7)|----阻燃型铝基覆铜箔层压板规范(doc 15)|----焊锡膏使用常见问题分析(doc 11)|----板材补偿系数浅谈(doc 9)|----挠性印制线路板试验方法(doc 30)|----印制电路常用英文词汇(doc 20)|----先进封装技术述评(doc 11)|----微波半导体功率器件及其应用(doc 10)|----印制电路中英文词汇(doc 22)|----印制板基础知识(doc 16)|----光绘系统的技术指标(doc 6)|----印刷布线图的基本设计方法和原则要求(doc 7)|----微电子制造SMT基本常识(doc 12)|----技术术语之CPU术语篇(doc 6)|----SMT焊接常见缺陷及解决办法(doc 4)|----在FPC上贴装SMD几种方案(doc 8)|----SMT生产中的静电防护技术(doc 14)|----SMT印制板的电子装焊设计(doc 11)|----SMT相关知识讲解(pdf 6)|----SMT工作流程图(pdf 2)|----SMT最新复杂技术(doc 7)|----表面贴装设计与焊盘结构标准(doc 17)|----建立BGA的接收标准(doc 11)|----组装工艺中的等离子清洗技术(doc 13)|----焊接工艺发展趋势(doc 65)|----电子装配对无铅焊料的基本要求(doc 21)|----凸点芯片倒装焊接技术(pdf 3)|----无铅焊可靠性(doc 16)|----SMD贴装设备结构种种之比较(doc 13)|----展望波峰焊技术的应用(doc 6)|----SMT常用知识(doc 8)|----SMT制程管控要点(doc 5)|----硬盘电路板测试及维修技巧(doc 3)|----浅谈芯片封装技术(doc 20)|----BGA元器件及其返修工艺(doc 12)|----SMT110个必知问题(doc 13)|----SMT印制板设计规范(doc 6)|----论新一代焊接趋势(doc 10)|----SMT焊膏质量与测试焊(doc 9)|----电子基础培训知识(doc 44)|----我国表面安装技术(SMT)的发展趋势(doc 8)|----BGA返修的关鍵步驟(pdf 4)|----BGA返工再流焊曲线(pdf 3)|----BGA装配和锡浆检查(doc 11)|----波峰焊锡炉作业指导书(pdf 13)|----SMT环境中的最新复杂技术(doc 7)|----表面安装元件(贴片元件)的手工拆焊与焊接技术(doc 15) |----回流焊接温度曲线(doc 33)|----打破焊接的障碍(doc 88)|----电子组件的波峰焊接工艺(doc 55)|----基础冶金学与波峰焊接趋势(doc 82)|----焊接技术(doc 8)|----SMT培训教材(pdf 36)|----ACF制造方法(ppt 5)|----无铅焊料的开发与应用(doc 19)|----手工焊接及基础知识(pdf 75)|----手工焊接培训资料(ppt 20)|----BGA技术与质量控制(doc 12)|----波峰焊使用方法掌握(doc 11)|----SMT模板设计指南(doc 7)|----SMT设备修理经验(doc 6)|----再流焊工艺技术的研究(doc 6)|----钻孔培训教材(doc 13)|----SMT制程資料3(doc 16)|----SMT制程資料2(doc 79)|----smt制程资料(doc 27)|----倒装芯片工艺挑战SMT组装(doc 10)|----表面组装术语(doc 25)|----SMT印制板设计质量的审核(doc 13)|----线路板装配中的无铅工艺应用原则(doc 20)|----焊点的质量与可靠性(doc 7)|----21世纪的先进电路组装技术(doc 14)|----SMT在现代照相机生产中的应用(doc 12)|----印制电路板的可靠性设(doc 11)|----第七章SMT设备操作指导(doc 10)|----第六章SMT作业指导(doc 12)|----第五章回流焊接知识(doc 13)|----第四章贴片机知识(doc 18)|----第三章锡膏知识(doc 4)|----第二章SMT料件知识(doc 17)|----第一章SMT介绍(doc 10)|----SMT技术资料(doc 8)|----SMT基本名词解释索引(doc 14)|----BGA,CSP封装技术(doc 26)|----覆铜板简介(ppt 38)|----SMT专业辞典(doc 23)|----塑胶原料知识简介(ppt 22)|----DEK培训教程(doc 19)|----印制电路词汇(doc 12)|----SMT基本名词解释(doc 7)|----smt十大步骤(doc 64)|----焊膏的使用规范(doc 12)SMT软件及教程(6个文件10MB)|----SMT制程教育训练(ppt 195)|----SMT物料基础知识培训(PPT 54)(6.92MB) |----SMT常用述语(DOC 7)|----焊接和无损检测责任工程师培训讲稿(PDF 58) |----无铅回流焊要求更先进的炉温监控技术(doc 11) |----SMT基础知识培训教材(doc 23)。

计算机系统的焊点可靠性试验

计算机系统的焊点可靠性试验简介在计算机系统的生产过程中,焊接是重要的步骤之一。

焊点的可靠性对于计算机系统的正常运行和使用寿命具有重要影响。

为了测试焊点的可靠性,采用焊点可靠性试验是一种常见的方法。

本文将介绍计算机系统的焊点可靠性试验的过程和一些常见的测试方法。

焊点可靠性试验的目的焊点可靠性试验的主要目的是评估焊点的质量和寿命。

通过对焊点进行试验,可以检测焊点的强度、稳定性和可靠性。

通过这些试验结果,可以判断焊点是否能够满足计算机系统的要求,从而采取相应的措施提高焊接质量和可靠性。

焊点可靠性试验的步骤焊点可靠性试验的步骤可以分为以下几个阶段:1. 焊接准备在进行焊点可靠性试验之前,需要对焊接过程进行准备。

这包括选择适当的焊接材料和焊接方法,准备焊接设备以及调试焊接参数。

2. 样品制备制备好焊接样品是进行焊点可靠性试验的关键步骤之一。

根据需要测试的焊接部件的类型和规格,选择合适的基材和焊料进行样品制备。

将焊接样品制备成相应的形状和尺寸,确保样品的一致性和代表性。

3. 焊接过程在焊接过程中,根据样品的要求进行焊接操作。

根据焊接方法的不同,可以采用手工焊接、自动化焊接或者半自动化焊接。

焊接过程中需要注意控制焊接温度、焊接时间和焊接速度等参数,确保焊接质量的稳定性和一致性。

4. 焊点可靠性测试焊接完成后,通过对焊点进行可靠性测试来评估焊点的质量和寿命。

常见的焊点可靠性测试方法包括静态拉力测试、冲击测试、热老化测试和震动测试等。

根据测试结果,可以评估焊点的可靠性,并鉴定焊接过程中存在的问题。

5. 结果分析和改进根据焊点可靠性试验的结果和分析,可以对焊接过程进行改进和优化。

通过调整焊接参数、改善焊接材料和改进焊接设备等方式,提高焊点的可靠性和稳定性。

常见的焊点可靠性试验方法在计算机系统的焊点可靠性试验中,常见的试验方法包括以下几种:1. 静态拉力测试静态拉力测试是一种常见的焊点强度测试方法。

通过施加拉力,测试焊点的强度和断裂负荷。

SMT资料(323个文件)

SMT资料(323个文件)SMT工艺流程(22个文件10MB)|----SMT资料-SMT工艺指导(pdf 85)|----联想电脑主板SMT贴片到包装生产全过程(A VI)(3.12MB)|----SM320从编程到生产录像(EXE)1.85MB|----SMT元件贴装标准化(PDF 5)|----SMT工艺介绍(DOC 9)|----钢制压力容器焊接工艺评定项目的优化和整合(PDF 6)|----焊接工艺讲义(pdf 14)|----Print、ICT Test、VOID、Whiskeer(pdf 6)|----SMT工艺经典十大步骤(doc 5)|----零缺陷制造的基础——流程管理(doc 15)|----SMT原理及流程簡介(PPT 18)|----QFN焊盘设计和工艺指南(doc 13)|----表面组装工艺要求(pdf 11)|----再流焊工艺技术的研究(doc 15)|----BGA焊球重置工艺(doc 5)|----bga焊点的缺陷分析和工艺改进(doc 10)|----BGA维修焊接技术详谈(doc 18)|----BGA元器件及其返修工艺(pdf 3)|----开发无铅焊接工艺的五个步骤(pdf 3)|----smt三效率管理的流程(doc 12)|----印制电路板用化学镀镍金工艺探讨(一)(doc 16)|----smt对照表(doc 9)表格档!SMT管理及制度(24个文件10MB)|----SMT印制电路板的可制造性设计及审核(ppt 168)|----XX电子科技(深圳)有限公司(半)成品检验标准(XLS)|----锡膏工岗位说明书(DOC)|----SMT作业指导书--手补料作业规程(XLS)|----生产日报制作规范(SMT)(DOC)|----SMT作业指导书--炉后手工加胶补件作业规程(XLS)|----烧录器作业管理规范(DOC)|----SMT车间员工绩效考核方案(XLS)|----巡线首检规程(XLS)--SMT QC巡查表|----AV生产部培训制度(DOC)|----SMT组装制程之知识管理系统(DOC 15)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(6.验收发货)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(5.再检补焊)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(4.回流)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(3.目检)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(2.贴片)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(1.印刷)(DOC)|----XX电机有限公司SMT新进员工培训教材(pdf 107)|----SMT最基础培训教材(pdf 140)|----SMT生产管理(doc 31)|----smt简易教材(pdf 17)|----smt需知(doc 15)-PCB的烘烤制程|----中国SMT用户最需要些什么?(doc 23)|----质量管理详解续(doc 16)SMT技术资料(271个文件87MB)|----SMT钢网刮刀管理指南(pdf 25)|----SMT表面贴装工程相关知识手册(ppt 17)|----SMT零件认识(pdf 31)|----smt材料及印刷作业指导书(4个PDF)|----smt检验规范(繁体中文)(ppt 35)|----SMT检验规范(精)(pdf 50)|----Smt元件识别(pdf 44)|----C-SAN(声学扫描)、X-RAY分析使用(4个PDF)|----无铅焊料的选择和对策(pdf 9)|----无铅化SMT质量检测技术(PDF 9)|----回流焊接工艺和SMT技术在科研生产中的使用(DOC 6)|----多线程多核微处理器体系结构实例研究(PDF 26)|----电子产品SMT生产过程中的ESD防护技术(DOC 5)|----SMT焊接和组装(PDF 29)|----SMT高密度细间距装配中的模板设计和焊膏选择(DOC 9)|----SMT表面贴装技术(ppt 18)|----在SMT制程之挑战(ppt 44)钢板和焊垫的相对关系和设计原则|----统计机器翻译研究进展(ppt 24)|----电子材料和元件--表面组装元件(ppt 41)|----AOI在SMT中的使用(PDF 11)|----SMT表面贴装技术--SMT基本工艺构成(ppt 18)|----SMT系统概述和单纯形算法(ppt 23)|----SMT印制电路板的可制造性设计及审核(ppt 168)|----某公司SMT员工上岗培训手册(pdf 45)|----smt专门术语(pdf 5)|----高效低成本焊接技术在化工、石化行业中的使用(pdf 9)|----XX手工焊培训(ppt 29)|----特性阻抗之诠释和测试(pdf 10)|----焊接变形和应力(PPT 66)|----电磁场对高速钢和45钢感应摩擦焊接的影响(PDF 5)|----金刚石钻头激光焊接系统的自动控制研究(PDF 4)|----压力容器的焊接技术(PDF 52)|----焊接专业技术培训讲义(下)(PDF 95)|----焊接专业技术培训讲义(上)(PDF 100)|----SMT表面贴装技术(doc 13)|----波峰焊基础知识(doc 14)|----焊接知识教育(ppt 17)|----铸造和焊接:细品坦克炮塔的制造(doc 5)|----高速0201组装工艺和特性化(2)(doc 13)|----高速0201组装工艺和特性化(doc 26)|----焊膏的回流焊接(doc 11)|----印制线路板内层制作和检验(doc 16)|----Sn-Cu合金电镀工艺及镀层性能研究(doc 8)|----煤焦油精制新技术(doc 14)|----掌握焊接技术(doc 7)|----smt涂料工业结构分析及结构调整建议(doc 18)|----钢桶电镀实用技术培训(doc 14)|----smt 培训手册(doc 8)|----基础知识SMT基本常识(doc 35)|----SMT丝印是科学, 不是艺术(doc 18)|----EDA技术的概念及范畴(doc 12)|----模糊逻辑控制在焊接中的使用进展(doc 13)|----CSP 装配的可靠性(doc 18)|----电子商务和电子工业(doc 13)|----焊接技术综合分析研究(doc 6)|----芯片级无铅CSP器件的底部填充材料(doc 13)|----不锈钢知识(doc 46)|----不锈钢管打底焊接工艺的进展(pdf 6)|----电子类常用英汉对照词典(doc 26)|----电磁成形技术理论研究进展(doc 12)|----汽车制造中的遥控焊接技术(doc 11)|----快速成型技术在铸造中的使用(doc 8)|----微束等离子弧焊工艺(doc 10)|----材料的等离子弧焊接(doc 7)|----控制阻抗的常见问题(pdf 4)|----技术通报--SMT通用技术篇(PDF 73)|----无铅SMT工艺中网板的优化设计(doc 22)|----塑封器件失效机理及其快速评估技术研究(doc 9)|----烧结金属摩擦材料现状和发展动态(doc 9)|----夜视摄远物镜外形设计(doc 5)|----中国SMT产业发展现状和趋势剖析(doc 7)|----手机接收性能的测试(doc 22)|----C3I模拟系统目标数据处理的实现(pdf 5)|----造船焊接工艺的评定和实施(pdf 5)|----压力容器内部单层堆焊(E347)技术(doc 8)|----锅炉压力容器压力管道焊工测试和管理规则(pdf 46) |----焊接接头型式和焊缝符号(pdf 5)|----液晶显示在嵌入式系统中的使用(doc 9)|----SMT的110个必知问题(doc 6)|----电镀均匀性测试报告(2 个doc)|----IGIparcam 测试选点流程(pdf 25)|----图形电镀和蚀刻工序培训教材(ppt 22)|----GC-CAM 4.14 计算镀铜面积的方法4(pdf 7)|----GC-CAM 4.14 计算镀铜面积的方法3(pdf 7)|----GC-CAM 4.14 计算镀铜面积的方法2(pdf 7)|----计算镀铜面积的方法1(pdf 7)|----GC-CAM中修补铜箔针孔的方法(pdf 4)|----阶层式电路图建立及用法(pdf 7)|----移动通信手持机锂电池及充电器的安全(doc 7)|----焊接机器人的使用(doc 8)|----激光钻孔技术介绍和讨论(doc 7)|----印制板镀金工艺的钎焊性和键合功能(doc 4)|----高通和低通滤波器对谐波检测电路检测(doc 14)|----康佳S系列彩电电路分析(doc 13)|----LON现场控制网络到以太网互连适配器的设计(doc 6) |----A VR中文电子-附录(pdf 9)|----SMT组件的焊膏印刷指南(doc 13)|----镀覆孔的质量控制和检测方法(doc 11)|----印制电路板水平电镀技术(doc 7)|----黑孔镀铜工站技术手册(pdf 13)|----基于82527的CAN总线智能传感器节点设计(doc 14) |----CMOS图像传感器的基本原理及设计(doc 19)|----LED发光二极管(doc 7)|----倒装焊和芯片级封装技术的研究(PPT 10)|----多路输出开关电源的设计及使用原则(doc 9)|----钢制压力容器焊接规程(pdf 9)|----万用表使用和原理(doc 5)|----高性能锁相环PE3293及其使用(doc 7)|----SQL语句的基本语法(doc 10)|----LED显示屏测试方法(doc 11)|----干式变压器电磁辐射的试验研究(doc 11)|----单片机主中断原理(doc 6)|----电子组装检测设备的搭配策略(doc 4)|----现场总线技术综述(doc 9)|----半固态触变注射成型镁合金组织性能分析(doc 8)|----用Cimatron系统进行高速加工编程(doc 4)|----SCADA系统在长输气管线上的使用(doc 5)|----SMT过程缺陷样观和对策(doc 5)|----变配电装置的火灾及预防(doc 31)|----螺丝知识(doc 42)|----proe工程图培训(ppt 35)|----焊接用语(doc 23)|----一种新型锁相放大器检测电路(pdf 4)|----焊点可靠性试验的计算机模拟(doc 5)|----竖向钢筋电渣压力焊接工法(doc 11)|----smt质量管理手册(pdf 25)|----钛材管板焊接技术规程(doc 16)|----提高焊接接头疲劳性能的研究进展和最新技术(doc 13)|----电子设计自动化(EDA)实验(ppt 21)|----焊接机器人的工程使用(doc 11)|----smt外观检验规范(ppt 18)|----铬铜热变形流动应力的实验研究(doc6)|----轨道交通用橡胶减振材料及制品的使用(doc 12)|----漆膜附着力测定法(pdf 2)|----矩形激励线圈的分析(doc 8)|----焊条生产工艺(doc 21)|----铁系锌基合金电镀(doc 8)|----直线电镀自动生产线入门(doc 11)|----焊接规程(doc 17)|----覆铜板厚度超差控制(doc 10)|----元件贴装(doc 6)|----电镀工艺流程资料(doc 5)|----铝合金焊接工艺技术展望(doc 8)|----机械类专业词汇表2(doc 11)|----焊接和切割产品使用调查(doc 9)|----智能快速充电器(doc 10)|----FPC常用术语中英文对照(doc11)|----SMT可制造性设计使用研讨会讲义(下)(doc 7)|----SMT可制造性设计使用研讨会讲义(中)(doc 6)|----SMT可制造性设计使用研讨会讲义(上)(doc 8)|----无铅技术的导入管理(doc 13)|----化镍浸金焊接黑垫之探究和改善(doc 12)|----AOI技术的新突破(doc 6)|----cob半导体制程技术(doc 10)|----3D封装的发展动态和前景(doc 6)|----关于焊接方法中无铅锡问题和对策(doc 6)|----高级工程师篇(ppt 9)|----金属模板概述(doc 5)|----无铅焊接:实施无铅制造(doc 8)|----便携式仪表电源的设计(doc 7)|----如何快速提高产品良率(doc 11)|----高速设计国外经典文献资料(pdf 8)(英文版)|----特性阻抗资讯(pdf 6)|----DSP技术(chm)|----直流无刷电动机原理及使用(pdf 184)|----开发高性能无铅波峰焊料合金的重点(doc 8)|----无铅手工焊面临的问题和解决方法(doc6)|----中华人民共和国国家军用标准防静电包装手册(doc 11)|----电介质刻蚀面临材料和工艺的选择(doc 10)|----单面印制线路板标准检查规格(doc 10)|----地板覆盖层和装配地板静电性能的试验方法(doc 13) |----挠性和刚挠印制板设计要求(doc 15)|----碱性氯化铜蚀刻液(doc 8)|----BGA器件及其焊点的质量控制(doc 10)|----平行缝焊用盖板可靠性研究(doc 6)|----铜箔基板品质术语之诠释(doc 11)|----锡膏印刷工艺(doc 6)|----直接电镀工艺介绍(doc 7)|----锡膏评估以节省经费(doc 11)|----免洗锡膏标准工艺(doc 9)|----无铅工艺使用非焊接材料性能含义(doc 7)|----阻燃型铝基覆铜箔层压板规范(doc 15)|----焊锡膏使用常见问题分析(doc 11)|----板材补偿系数浅谈(doc 9)|----挠性印制线路板试验方法(doc 30)|----印制电路常用英文词汇(doc 20)|----先进封装技术述评(doc 11)|----微波半导体功率器件及其使用(doc 10)|----印制电路中英文词汇(doc 22)|----印制板基础知识(doc 16)|----光绘系统的技术指标(doc 6)|----印刷布线图的基本设计方法和原则要求(doc 7)|----微电子制造SMT基本常识(doc 12)|----技术术语之CPU术语篇(doc 6)|----SMT焊接常见缺陷及解决办法(doc 4)|----在FPC上贴装SMD几种方案(doc 8)|----SMT生产中的静电防护技术(doc 14)|----SMT印制板的电子装焊设计(doc 11)|----SMT相关知识讲解(pdf 6)|----SMT工作流程图(pdf 2)|----SMT最新复杂技术(doc 7)|----表面贴装设计和焊盘结构标准(doc 17)|----建立BGA的接收标准(doc 11)|----组装工艺中的等离子清洗技术(doc 13)|----焊接工艺发展趋势(doc 65)|----电子装配对无铅焊料的基本要求(doc 21)|----凸点芯片倒装焊接技术(pdf 3)|----无铅焊可靠性(doc 16)|----SMD贴装设备结构种种之比较(doc 13)|----展望波峰焊技术的使用(doc 6)|----SMT常用知识(doc 8)|----SMT制程管控要点(doc 5)|----硬盘电路板测试及维修技巧(doc 3)|----浅谈芯片封装技术(doc 20)|----BGA元器件及其返修工艺(doc 12)|----SMT110个必知问题(doc 13)|----SMT印制板设计规范(doc 6)|----论新一代焊接趋势(doc 10)|----SMT焊膏质量和测试焊(doc 9)|----电子基础培训知识(doc 44)|----我国表面安装技术(SMT)的发展趋势(doc 8)|----BGA返修的关鍵步驟(pdf 4)|----BGA返工再流焊曲线(pdf 3)|----BGA装配和锡浆检查(doc 11)|----波峰焊锡炉作业指导书(pdf 13)|----SMT环境中的最新复杂技术(doc 7)|----表面安装元件(贴片元件)的手工拆焊和焊接技术(doc 15) |----回流焊接温度曲线(doc 33)|----打破焊接的障碍(doc 88)|----电子组件的波峰焊接工艺(doc 55)|----基础冶金学和波峰焊接趋势(doc 82)|----焊接技术(doc 8)|----SMT培训教材(pdf 36)|----ACF制造方法(ppt 5)|----无铅焊料的开发和使用(doc 19)|----手工焊接及基础知识(pdf 75)|----手工焊接培训资料(ppt 20)|----BGA技术和质量控制(doc 12)|----波峰焊使用方法掌握(doc 11)|----SMT模板设计指南(doc 7)|----SMT设备修理经验(doc 6)|----再流焊工艺技术的研究(doc 6)|----钻孔培训教材(doc 13)|----SMT制程資料3(doc 16)|----SMT制程資料2(doc 79)|----smt制程资料(doc 27)|----倒装芯片工艺挑战SMT组装(doc 10)|----表面组装术语(doc 25)|----SMT印制板设计质量的审核(doc 13)|----线路板装配中的无铅工艺使用原则(doc 20)|----焊点的质量和可靠性(doc 7)|----21世纪的先进电路组装技术(doc 14)|----SMT在现代照相机生产中的使用(doc 12)|----印制电路板的可靠性设(doc 11)|----第七章SMT设备操作指导(doc 10)|----第六章SMT作业指导(doc 12)|----第五章回流焊接知识(doc 13)|----第四章贴片机知识(doc 18)|----第三章锡膏知识(doc 4)|----第二章SMT料件知识(doc 17)|----第一章SMT介绍(doc 10)|----SMT技术资料(doc 8)|----SMT基本名词解释索引(doc 14)|----BGA,CSP封装技术(doc 26)|----覆铜板简介(ppt 38)|----SMT专业辞典(doc 23)|----塑胶原料知识简介(ppt 22)|----DEK培训教程(doc 19)|----印制电路词汇(doc 12)|----SMT基本名词解释(doc 7)|----smt十大步骤(doc 64)|----焊膏的使用规范(doc 12)SMT软件及教程(6个文件10MB)|----SMT制程教育训练(ppt 195)|----SMT物料基础知识培训(PPT 54)(6.92MB) |----SMT常用述语(DOC 7)|----焊接和无损检测责任工程师培训讲稿(PDF 58) |----无铅回流焊要求更先进的炉温监控技术(doc 11) |----SMT基础知识培训教材(doc 23)。

无铅焊点可靠性测试方法

无铅焊点可靠性测试方法随着电子信息产业的日新月异,微细间距器件发展起来,组装密度越来越高,诞生了新型SMT、MCM技术,微电子器件中的焊点也越来越小,而其所承载的力学、电学和热力学负荷却越来越重,对可靠性要求日益提高。

电子封装中广泛采用的SMT封装技术及新型的芯片尺寸封装(CSP)、焊球阵列(BGA)等封装技术均要求通过焊点直接实现异材间电气及刚性机械连接(主要承受剪切应变),它的质量与可靠性决定了电子产品的质量。

一个焊点的失效就有可能造成器件整体的失效,因此如何保证焊点的质量是一个重要问题。

传统铅锡焊料含铅,而铅及铅化合物属剧毒物质,长期使用含铅焊料会给人类健康和生活环境带来严重危害。

目前电子行业对无铅软钎焊的需求越来越迫切,已经对整个行业形成巨大冲击。

无铅焊料已经开始逐步取代有铅焊料,但无铅化技术由于焊料的差异和焊接工艺参数的调整,必不可少地会给焊点可靠性带来新的问题。

因此,无铅焊点的可靠性也越来越受到重视。

本文叙述焊点的失效模式以及影响无铅焊点可靠性的因素,同时对无铅焊点可靠性测试方法等方面做了介绍。

焊点的失效模式焊点的可靠性实验工作,包括可靠性实验及分析,其目的一方面是评价、鉴定集成电路器件的可靠性水平,为整机可靠性设计提供参数;另一方面,就是要提高焊点的可靠性。

这就要求对失效产品作必要的分析,找出失效模式,分析失效原因,其目的是为了纠正和改进设计工艺、结构参数、焊接工艺等,焊点失效模式对于循环寿命的预测非常重要,是建立其数学模型的基础。

下面介绍3种失效模式。

1、焊接工艺引起的焊点失效焊接工艺中的一些不利因素及随后进行的不适当的清洗工艺可能会导致焊点失效。

SMT 焊点可靠性问题主要来自于生产组装过程和服役过程。

在生产组装过程中,由于焊前准备、。

无铅焊及焊接点的可靠性实验

无铅焊及焊接点的可靠性实验(1、株式会社力世科,东京都日野市日野本町1-15-17街191-0011;2、上海市虹桥路2328弄2号楼504室,200336)摘要:随着电子装置的小型化的发展,欧盟(EU.)的WEEE和RoHS提出禁止使用Sn-Pb焊锡。

这将导致一系列的工业革新,如部件体积和重量的减少,各种各样无铅产品的出现,改变现有的焊接生产线等。

参照国际标准(IEC,ISO)和日本国家标准(JIS),并根据这些标准做了一系列的试验,通过试验对无铅焊润湿性、强度、耐久性等可靠性的评价方法进行说明。

关键词:无铅焊,润湿性,接触角,耐久性中图分类号:T605 文献标识码:A 文章标码:1004-4507(2005)12-0051-05手机、数字照相机、笔记本电脑等产品的小型化、轻量化发展的同时,欧盟出台了关于废弃电气电子仪器(WEEE:Waste El ectrical and Electronic Equipment)法案及特定有害物质的使用限制(RoHS:Restriction of the use of certain Hazardous Substances)之规定。

即,2006年7月1日之后,对在电子仪器及封装业中,广泛使用的,不可缺的Sn-Pb系列焊锡将全面禁止。

为此,在电子产业界,对封装部件的小型化,无铅焊锡的开发,生产线的变更等等技术改造和变革将迫在眉睫。

本文将依据国际标准IEC、ISO、JIS,通过实际测量结果,对无铅焊的润湿性、强度、耐久性等可靠性的评价方法进行说明。

1 各种标准(无铅焊相关的)对Sn-Pb系列焊锡,我们有各种各样的标准。

无铅焊从定义、种类、组成等也有其对应的IEC、ISO、JIS等国际标准,并正在进一步完善。

如各标准对无铅的定义(铅的含量)、种类的一致性也还在进行调整,在日本国内使用的JIS标准,于2004年3月与IEC标准也进行了一致性的调整(例焊锡试验方法(平衡法)JIS C 0053→JIS C 60068-2-54)。

焊点可靠性研究

SMT焊点可靠性研究近几年,随着支配电子产品飞速发展的高新型微电子组装技术--表面组装技术(SMT)的飞速发展,SMT焊点可靠性问题成为普遍关注的焦点问题。

与通孔组装技术THT(Through Hole Technology)相比,SMT在焊点结构特征上存在着很大的差异。

THT焊点因为镀通孔内引线和导体铅焊后,填缝铅料为焊点提供了主要的机械强度和可靠性,镀通孔外缘的铅焊圆角形态不是影响焊点可靠性的主要因素,一般只需具有润湿良好的特征就可以被接受。

但在表面组装技术中,铅料的填缝尺寸相对较小,铅料的圆角(或称边堡)部分在焊点的电气和机械连接中起主要作用,焊点的可靠性与THT焊点相比要低得多,铅料圆角的凹凸形态将对焊点的可靠性产生重要影响。

另外,表面组装技术中大尺寸组件(如陶瓷芯片载体)与印制线路板的热膨胀系数相差较大,当温度升高时,这种热膨胀差必须全部由焊点来吸收。

如果温度超过铅料的使用温度范围,则在焊点处会产生很大的应力最终导致产品失效。

对于小尺寸组件,虽然因材料的CTE 失配而引起的焊点应力水平较低,但由于SnPb铅料在热循环条件下的粘性行为(蠕变和应力松弛)存在着蠕变损伤失效。

因此,焊点可靠性问题尤其是焊点的热循环失效问题是表面组装技术中丞待解决的重大课题。

80年代以来,随着电子产品集成水平的提高,各种形式、各种尺寸的电子封装器件不断推出,使得电子封装产品在设计、生产过程中,面临如何合理地选择焊盘图形、焊点铅料量以及如何保证焊点质量等问题。

同时,迅速变化的市场需求要求封装工艺的设计者们能快速对新产品的性能做出判断、对工艺参数的设置做出决策。

目前,在表面组装组件的封装和引线设计、焊盘图形设计、焊点铅料量的选择、焊点形态评定等方面尚未能形成合理统一的标准或规则,对工艺参数的选择、焊点性能的评价局限于通过大量的实验估测。

因此,迫切需要寻找一条方便有效的分析焊点可靠性的途径,有效地提高表面组装技术的设计、工艺水平。

可焊性、焊接能力和焊点可靠性之评估和测试

可焊性、焊接能力和焊点可靠性之评估和测试(汕头超声印制板公司广东汕头 515065)马学辉摘要:本文主要在于明确可焊性、焊接能力和焊点可靠性三者之间的联系和区别,指出对它们进行评估和测试时其各自关注的主要特性和常见的评估和测试方法,同时简单介绍影响它们的关键因素。

关键词:可焊性、焊接能力、焊点可靠性The Evaluation and Test of Solderability, Soldering abilityand Solder Joints ReliabilityMa XuehuiAbstract: The objective of the article is to clearly describe the relation and difference among solderability, soldering ability and solder joints reliability and point out the corresponding characteristics when evaluating and testing these items. Usual evaluating and testing methods are briefly introduced and the critical factors to the items are also briefly discussed.Key words: solderability, soldering ability, solder joints reliability1 前言可焊性和可靠性是电子组装行业经常提到的名词。

焊接能力则很少有人提起,有人往往会把它跟可焊性混淆起来,因此有必要把它跟可靠性一并提出来。

其实三者是既有联系,又有区别的。

它们分别关注不同的特性,对评估目标是各不相同的,但是却有内在联系。

在讨论可焊性、焊接能力和焊点可靠性之前,有必要首先简单了解一下锡钎焊接的过程。

(完整word版)焊点的质量与可靠性

焊点的质量与可靠性机电工程学院微电子制造工程1000150312 黄荣雷摘要:本文介绍了Sn-Pb合金焊接点发失效的各种表现形式,探讨失效的各种原因。

在实践基础上,指出如何在工艺上进行改进已改善焊点的可靠性,提高产品的质量。

1 前言电子产品的"轻、薄、短、小"化对元器件的微型化和组装密度提出了更高的要求。

在这样的要求下,如何保证焊点质量是一个重要的问题。

焊点作为焊接的直接结果,它的质量与可靠性决定了电子产品的质量。

也就是说,在生产过程中,组装的质量最终表现为焊接的质量。

目前,在电子行业中,虽然无铅焊料的研究取得很大进步,在世界范围内已开始推广应用,而且环保问题也受到人们的广泛关注,但是由于诸多的原因,采用Sn-Pb焊料合金的软钎焊技术现在仍然是电子电路的主要连接技术。

文中将就Sn-Pn焊料合金的焊点质量和可靠性问题进行较全面地介绍。

2 焊点的外观评价良好的焊点应该是在设备的使用寿命周期内,其机械和电气性能都不发生失效。

其外观表现为:(1)良好的湿润;(2)适当的焊料量和焊料完全覆盖焊盘和引线的焊接部位(或焊端),元件高度适中;(3)完整而平滑光亮的表面。

原则上,这些准则适合于SMT中的一切焊接方法焊出的各类焊点。

此外焊接点的边缘应当较薄,若焊接表面足够大,焊料与焊盘表面的湿润角以300以下为好,最大不超过600。

3 寿命周期内焊点的失效形式考虑到失效与时间的关系,失效形式分为三个不同的时期,如图1所示。

(1)早期失效阶段,主要是质量不好的焊点大量发生失效,也有部分焊点是由于不当的工艺操作与装卸造成的损坏。

可以通过工艺过程进行优化来减少早期失效率。

(2)稳定失效率阶段,该阶段大部分焊点的质量良好,失效的发生率(失效率)很低,且比较稳定。

(3)寿命终结阶段,失效主要由累积的破环性因素造成,包括化学的、冶金的、热-机械特性等因素,比如焊料与被焊金属之间发生金属化合反应,或热-机械应力造成焊点失效。

焊点可靠性研究

SMT焊点可靠性研究前言近几年﹐随着支配电子产品飞速发展的高新型微电子组装技术--表面组装技术(SMT)的飞速发展﹐SMT焊点可靠性问题成为普遍关注的焦点问题。

与通孔组装技术THT(Through Hole Technology)相比﹐SMT在焊点结构特征上存在着很大的差异。

THT焊点因为镀通孔内引线和导体铅焊后﹐填缝铅料为焊点提供了主要的机械强度和可靠性﹐镀通孔外缘的铅焊圆角形态不是影响焊点可靠性的主要因素﹐一般只需具有润湿良好的特征就可以被接受。

但在表面组装技术中﹐铅料的填缝尺寸相对较小﹐铅料的圆角(或称边堡)部分在焊点的电气和机械连接中起主要作用﹐焊点的可靠性与THT焊点相比要低得多﹐铅料圆角的凹凸形态将对焊点的可靠性产生重要影响。

另外﹐表面组装技术中大尺寸组件(如陶瓷芯片载体)与印制线路板的热膨胀系数相差较大﹐当温度升高时﹐这种热膨胀差必须全部由焊点来吸收。

如果温度超过铅料的使用温度范围﹐则在焊点处会产生很大的应力最终导致产品失效。

对于小尺寸组件﹐虽然因材料的CTE 失配而引起的焊点应力水平较低﹐但由于SnPb铅料在热循环条件下的粘性行为(蠕变和应力松弛)存在着蠕变损伤失效。

因此﹐焊点可靠性问题尤其是焊点的热循环失效问题是表面组装技术中丞待解决的重大课题。

80年代以来﹐随着电子产品集成水平的提高,各种形式﹑各种尺寸的电子封装器件不断推出﹐使得电子封装产品在设计﹑生产过程中,面临如何合理地选择焊盘图形﹑焊点铅料量以及如何保证焊点质量等问题。

同时﹐迅速变化的市场需求要求封装工艺的设计者们能快速对新产品的性能做出判断﹑对工艺参数的设置做出决策。

目前﹐在表面组装组件的封装和引线设计﹑焊盘图形设计﹑焊点铅料量的选择﹑焊点形态评定等方面尚未能形成合理统一的标准或规则﹐对工艺参数的选择﹑焊点性能的评价局限于通过大量的实验估测。

因此﹐迫切需要寻找一条方便有效的分析焊点可靠性的途径﹐有效地提高表面组装技术的设计﹑工艺水平。

电脑产品可靠性试验作业指导书

作业指导书WORK INSTRUCTION一.温湿(带操作)试验1目的评价产品在温湿条件下使用和贮存的可靠性2适用范围适用于中名(东莞)电子有限公司生产的Fujitsu计算机音箱产品.3试验设备恒温恒湿试验箱、噪音发生器4试验步骤环境条件:温度:15C〜30C,相对湿度:35%〜80%.取1对(或以上)无包装的合格样品.将样品(工作状态下)放入恒温恒湿试验箱内(温度:30°C,RH:90%),2小时后,取岀样品,在室温下放置1小时.试验后,检查样品的外观和功能.质量要求试验后,产品的外观和功能应正常,样品应无异音. 试验前、后,样品的灵敏度变化须小于3dB.参考文件《Fujitsu 可靠性试验项目》客户数据记录《RTC 试验报告》750PR0023年低温(带操作)试验目的评价产品在低温条件下使用和贮存的可靠性适用范围适用于中名(东莞)电子有限公司生产的Fujitsu 计算机音箱产品.试验设备冰箱、噪音发生器•试验步骤环境条件:温度:15C 〜30C ,相对湿度:35%〜80%. 取1对(或以上)无包装的合格样品.将样品(工作状态下)放入冰箱内(温度:0°C),8小时后,取岀样品,在室温下放置1小时. 试验后,检查样品的外观和功能.质量要求试验后,产品的外观和功能应正常,样品应无异音. 试验前、后,样品的灵敏度变化须小于3dB.参考文件《Fujitsu 可靠性试验项目》客户数据记录《RTC 试验报告》750PR0023年高温高湿(带操作)试验目的评价产品在高温高湿条件下使用和贮存的可靠性 ,并确认胶脚(cushion )是否影响涂装面涂装面上时).56712345671234适用范围适用于中名(东莞)电子有限公司生产的Fujitsu计算机音箱产品.试验设备恒湿恒湿试验箱、噪音发生器试验步骤环境条件:温度:15C〜30C,相对湿度:35%〜80%. 保存年限保存年限(产品如有胶脚(cushion)贴取1对(或以上)无包装的合格样品.将样品(工作状态下)放入恒温恒湿试验箱内(温度:60°C,RH:90%),48小时后,取岀样品,在室温下放置1小时. 试验后,检查样品的外观和功能.质量要求试验后,产品的外观和功能应正常,样品应无异音. 试验前、后,样品的灵敏度变化须小于3dB.试验后胶脚(cushion )无变形,脱落等不良(产品如有胶脚(cushion )贴在涂装面上时).参考文件《Fujitsu 可靠性试验项目》客户数据记录保存年限《RTC 试验报告》750PR0023年热冲击(带操作)试验目的评价产品在高低温极值下以及高低温极值交替冲击环境条件下的可靠性适用范围适用于中名(东莞)电子有限公司生产的Fujitsu 计算机音箱产品.试验设备冰箱、高温箱、噪音发生器试验步骤环境条件:温度:15C 〜30C ,相对湿度:35%〜80%. 取1对(或以上)无包装的合格样品.按下面的条件将样品(工作状态下)放于0C 的冰箱中、40C 的高温箱中和常温条件下:0C :2H T 常温:1H f 40C :2H -温:1H (循环4次).试验后,检查样品的外观和功能.质量要求试验后,产品的外观和功能应正常,样品应无异音. 试验前、后,样品的灵敏度变化须小于3dB.参考文件《Fujitsu 可靠性试验项目》客户数据记录保存年限《RTC 试验报告》750PR0023年567四.1234567五. 12振动试验目的评价产品在搬运和运输及其它操作过程中经受振动冲击的能力及包装对内装产品的保护能力适用范围适用于中名(东莞)电子有限公司生产的Fujitsu计算机音箱产品.试验设备振动试验台试验步骤环境条件:温度:15C 〜30C ,相对湿度:35%〜80%. 抽取1对带内盒或1卡通箱的合格样品.将样品固定于振动台上,设定振动方式及参数:2mm,5〜25HZ ^,25HZ 〜100HZ;周期为6分钟;10个循环(振三个方向) 试验后,检查样品的外观和功能.质量要求包装盒无明显损伤;包装盒内产品无散乱.试验后,产品的外观和功能应正常,样品应无异音. 试验前、后,样品的灵敏度变化须小于3dB.参考文件《Fujitsu 可靠性试验项目》客户数据记录 保存年限《RTC 试验报告》750PR0023年包装跌落试验目的评价在运输、搬运及其它操作过程中 ,包装箱(盒)在受到垂直冲击时的耐冲击强度及包装对内装物的保護能力.适用范围适用于中名(东莞)电子有限公司生产的Fujitsu 计算机音箱产品.试验设备冲击平台:水平的金属或混凝土板(任何情况下均不得使用木板与地毯)、包装跌落试验机试验步骤环境条件:温度:15C 〜30C ,相对湿度:35%〜80%. 抽取一卡通箱合格的样品.跌落高度为60cm. 跌落次序(由—j ):跌落完后,将样品在室温下放置 2小时. 试验后,检查包装和样机的外观和功能 . 质量要求 包装箱/内盒外观应无严重损坏;包装箱内产品应无散乱 试验后,产品的外观和功能应正常,样品应无异音.34567六.123456试验前、后,样品的灵敏度变化须小于3dB. 参考文件« RTC 试验报告》堆箱试验此试验请参照WI/750/005《堆箱试验》,只是堆箱时间为 48小时.热冲击试验(涂装面)目的评价产品涂装面在高低温极值下以及高低温极值交替冲击环境条件下的可靠性适用范围适用于中名(东莞)电子有限公司生产的Fujitsu 计算机音箱产品.试验设备恒湿恒湿试验箱、硬胶纸试验步骤环境条件:温度:15C 〜30C ,相对湿度:35%〜80%. 取1对(或以上)无包装的合格样品.将样品涂装面贴好硬胶纸 ,按下面的条件将样品放于恒湿恒湿试验箱中 :80°C :1H T 30C :1H T 20C :1H f 30C :1H (循环次).试验完成后取岀样品,对样品的涂装面进行检查.质量要求试验后样品涂装面应无破损、龟裂、剥离等不良(胶纸有粘力,且撕开后无脱油).参考文件《Fujitsu 可靠性试验项目》客户数据记录保存年限《RTC 试验报告》750PR0023年涂装面格子切割试验此试验请参照WI/750/0060《涂装面格子切割试验》,其中玻璃胶纸为客户提供.耐护手霜试验(涂装面)目的确认护手箱对涂装面的影响.适用范围适用于中名(东莞)电子有限公司生产的Fujitsu 计算机音箱产品.试验设备护手箱(普通霜/药性霜)、纱布、恒湿恒湿试验箱记录保存年限750PR002试验步骤环境条件:温度:15C 〜30C ,相对湿度:35%〜80%. 取2对无包装合格的样品.将花王肥皂厂生产的 ATLIX (药性/普通)按一定的厚度分别均匀涂抹在不同的涂装面上 用纱布包住涂抹面,然后将样品放入恒温恒湿试验箱 (温度:40O C,RH:80%)内120小时.120小时后,取岀样品,对样品涂装面进行检查.7七. 八.1234567九. 十.1 2 3 45质量要求涂装面应无露底色、氯泡、爆裂、剥离等不良6参考文件《Fujitsu 可靠性试验项目》客户数据7记录保存年限《RTC 试验报告》750PR0023年 备注:如果某型号的参数与本作业指导书中的内容有冲突 ,请以客户资料中某型号的参数为准.以下是英文内容,如有中英文不符,按中文为准!Follow ing is En glish conten t, if have any differe nt from the Chin ese, please judge in Chin ese.一. Temperature &Hu midity (Operati on al) Test1.PurposeTo evaluate the reliability of the product under the condition of temperature & humidity.2. ScopeAppl ying to Fujitsu' s sou nd box for compaiter^de by Fujik on.3 Test Equipme ntProgrammable temperature & humidity test chamber 、noise generator4 Test ProcessEnvironment condition: temperature:15 〜30C ,RH:35 〜80%. Sample 1 (or more) pair of qualified product without package.Put the sample (operati on al) in the programmable temperature & humidity test chamber (temperature:30 C , RH:90%) for hours, after 2 hours, take out the sample and expose it to ambient environment condition for 1 hour. After test, check the appeara nee and fun cti on of the sample. Quality Requireme ntAfter test, the appeara nee and fun cti on of the sample shall be n ormal. 1PurposeTo evaluate the reliability of the product under the condition of low temperature.2 ScopeAppl ying to Fujitsu' s sou nd box for computer that made by Fujik on.3 Test Equipme ntRefrigerator 、noise generator6The variation of the sensitivity shall be less than 3dB before and after test.Refere nee Docume nt《Fujitsu Reliability Test Item 》Customer file7RecordKeep Time《RTC Test Report 》750PR002--------*- ■Low Temperature (Operati on al) Test3years4Test ProcessEnvironment condition: temperature:15 〜30C ,RH:35 〜80%.Sample 1 (or more) pair of qualified product without package.Put the sample (operati on al) in the refrigerator (temperature:。

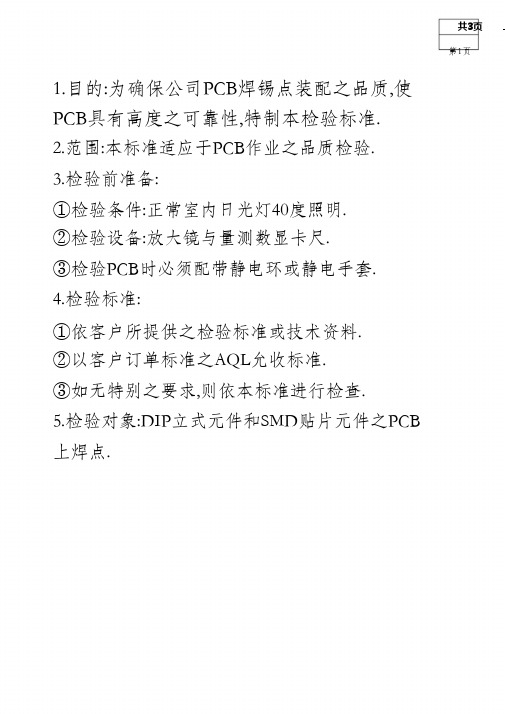

(完整版)焊点检验标准

本word文档可编辑可修改共3页第1页1.目的:为确保公司PCB焊锡点装配之品质,使PCB具有高度之可靠性,特制本检验标准.2.范围:本标准适应于PCB作业之品质检验.3.检验前准备:①检验条件:正常室内日光灯40度照明.②检验设备:放大镜与量测数显卡尺.③检验PCB时必须配带静电环或静电手套.4.检验标准:①依客户所提供之检验标准或技术资料.②以客户订单标准之AQL允收标准.③如无特别之要求,则依本标准进行检查.5.检验对象:DIP立式元件和SMD贴片元件之PCB上焊点.本word 文档可编辑可修改共3页 第2页DIP 立式元件检验标准内容:不良基准图示 缺点检验项目说明(区域/现象)严重主要次要短路指将不直接相连的两条线 路之间直接短接导通者1.短路√√√√√正常(因不同一线路而导通)(因同一线路可导通)正常 (1.5-1.8MM)(没吃到锡)2.空焊3.虚焊4.冷焊5.假焊指焊点应焊而未焊到者二极管正常(1.5-1.8MM)虚焊指焊锡点锡少(锡不足)(锡量不足)二极管正常(1.5-1.8MM)冷焊指焊点表面未形成锡带 (不光滑不牢固)(正常焊点属圆锥形且光滑)二极管正常(1.5-1.8MM)假焊指焊锡点与元件脚之间没 有真正导通并牢固焊接(易导通不良)二极管指焊锡超过元件吃锡部分,正常 无法辨别元件脚与焊盘之焊接点实属真假 ≤0.3MM包焊6.包焊√(无法判真假焊)(允许锡多高度≤0.3MM)二极管正常(1.5-1.8MM)脱焊指焊锡点与元件脚或焊盘 之间松退脱落7.脱焊8.锡尖√(焊点松退脱落)二极管正常 ≤0.5MM指因焊锡点干燥而致使锡 点拉尾巴翘起现象 锡尖√(锡点拉尾翘起)(允许锡尖高度≤0.5MM)二极管本word 文档可编辑可修改共3页 第3页SMD 贴片元件检验标准内容:不良基准图示 缺点检验项目说明(区域/现象)严重主要次要短路IC指将不直接相连的两条线 路之间直接短接导通者1.短路√正常正常 正常正常正常空焊 2.空焊3.虚焊4.冷焊5.假焊√√√√指焊点应焊而未焊到者指焊锡点锡少(锡不足)指焊点表面未形成锡带(未吃锡)SMD虚焊 (吃锡过少)SMD冷焊 (没锡带)SMDSMD假焊指焊锡点与元件脚之间没 有真正导通并牢固焊接(没有真正焊接)指焊锡超过元件吃锡部分, 无法辨别元件脚与焊盘之焊接点实属真假 正常≤0.3MM包焊 6.包焊7.脱焊8.锡尖√√√(无法辨认真假)SMD(允许锡多高度≤0.3MM)脱焊 正常(焊点脱落)指焊锡点与元件脚或焊盘 之间松退脱落SMD指因焊锡点干燥而致使锡 点拉尾巴翘起现象 正常 ≤0.5MM锡尖 (锡点拉尾翘起 )SMD(允许锡尖高度≤0.5MM)本word文档可编辑可修改。

焊点可靠性测试标准

焊点可靠性测试标准

焊接是制造业中常见的连接工艺,焊点的可靠性直接关系到产品的质量和安全性。

因此,对焊点的可靠性进行测试是非常重要的。

本文将介绍焊点可靠性测试的标准和方法。

首先,焊点可靠性测试应该符合国家标准和行业标准。

国家标准是对焊接工艺

和焊接质量的基本要求,而行业标准则是针对具体行业的特点和需求进行的规定。

在进行焊点可靠性测试时,应当参照相关的国家标准和行业标准,以保证测试的准确性和可靠性。

其次,焊点可靠性测试应包括静态测试和动态测试两个方面。

静态测试是指在

静止状态下对焊点进行测试,包括拉伸、剪切、弯曲等力学性能测试,以及金相组织分析、硬度测试等材料性能测试。

动态测试则是指在动态载荷下对焊点进行测试,包括振动、冲击、疲劳等测试,以模拟实际工作条件下的焊点可靠性。

另外,焊点可靠性测试还应考虑焊接材料的选择和焊接工艺的影响。

不同的焊

接材料和焊接工艺对焊点的可靠性有着重要影响,因此在进行测试时应考虑这些因素,并根据实际情况进行相应的调整和控制。

最后,焊点可靠性测试的结果应当进行科学分析和评估。

通过对测试结果的分析,可以评估焊点的可靠性水平,确定是否符合设计要求,从而为产品的质量和安全性提供依据。

总之,焊点可靠性测试是确保焊接质量和产品可靠性的重要手段,应当严格按

照标准进行测试,综合考虑材料、工艺等因素,科学分析测试结果,以确保焊点的可靠性达到要求。

焊点可靠性研究

SMT焊點可靠性研究東莞新進電子有限公司SMT焊點可靠性研究前言近几年﹐隨著支配電子產品飛速發展的高新型微電子組裝技術--表面組裝技術(SMT)的飛速發展﹐SMT焊點可靠性問題成為普遍關注的焦點問題。

為通孔組裝技THT(Through Hole Technology)相比﹐SMT在焊點結構特征上存在著很大的差異。

THT焊點因為鍍通孔內引線和導體犴焊后﹐填縫犴料為焊點提供了主要的機械強度和可靠性﹐鍍通孔外緣的犴焊圓角形態不是影響焊點可靠性的主要因素﹐一般只需具有潤濕良好的特征就可以被接受。

但在表面組裝技術中﹐犴料的填縫尺寸相對較小﹐犴料的圓角(或稱邊堡)部分在焊點的電氣和機械連接中起主要作用﹐焊點的可靠性與THT焊點相比要低得多﹐犴料圓角的凹凸形態將對焊點的可靠性產生重要影響。

另外﹐表面組裝技術中大尺寸元件(如陶瓷芯片載體)與印制線路板的熱膨脹系數相差較大﹐當溫度升高時﹐這種熱膨脹差必須全部由焊點來吸收。

如果溫度超過犴料的使用溫度范圍﹐則在焊點處會產生很在的應力最終導致產品失效。

對于小尺寸元件﹐雖然因材料的CTE 失配而引起的焊點應力水平較低﹐但由于SnPb犴料在熱循環條件下的粘性行為(蠕變和應力松弛)存在著蠕變損傷失效。

因此﹐焊點可靠性問題尤其是焊點的熱循環失效問題是表面組裝技術中丞待解決的重大課題。

80年氏以來﹐隨著電子產品集成水平的提高,各種形式﹑各種尺寸的電子封裝器件不斷推出﹐使得電子封裝產品在設計﹑生產過程中,面臨如何合理地選擇焊盤圖形﹑焊點犴料量以及如何保証焊點質量等問題。

同時﹐迅速變化的市場需求要求封裝工藝的設計者們能快速對新產品的性能做出判斷﹑對工藝參數的設置做出決策。

目前﹐在表面組裝元件的封裝和引線設計﹑焊盤圖形設計﹑焊點犴焊量的選擇﹑焊點形態評定等方面尚未能形成合理統一的標准或規則﹐對工藝參數的選擇﹑焊點性能的評價局限于通過大量的實驗估測。

因此﹐迫切需要尋找一條方便有效的分析焊點可靠性的途徑﹐有效地提高表面組裝技術的設計﹑工藝水平。

电子元件焊点检测技术

电子元件焊点检测技术胥路平【摘要】焊点在电子产品中具有重要的作用,焊点质量的好坏紧密关系到产品的使用性能和可靠性,而电子元件焊点检测则是保证电子产品出厂质量的关键环节,电子元件焊点检测技术是保障电子产品质量与可靠性的关键技术。

针对电子元件焊点检测技术,本文探讨了传统检测方法的缺点和局限陛,介绍了现代检测技术——自动光学检测和自动x射线检测技术,深入分析了自动光学检测和自动x射线检测中的关键技术——图像处理,详细阐述了用于检测的图像预处理和缺陷检测技术。

%Solder joint plays an important role in electronic products and it's quality is close related to electronic products' performance and reliability. Electronic component solder joint inspection ensures the quality of electronic products and the inspection technology is key technology. Aiming the inspection technology, this paper discussed the shortcoming and limitation of traditional detection methods, introduced modem technology-- automatic optical inspection and automatic X-ray inspection and researched image processing as technology in both, then, elaborated the pre-processing and defect detection for inspection images.【期刊名称】《电子测试》【年(卷),期】2012(000)004【总页数】5页(P14-18)【关键词】多传感器;数据融合;数理统计;拉托力预报【作者】胥路平【作者单位】中国工程物理研究院电子工程研究所,四川绵阳621900【正文语种】中文【中图分类】TN6060 引言电子技术的飞速发展,时至今日,绝大多数的电子产品采用了印制电路板作为实现其功能的基础。

焊点试验的相关标准

焊点试验的相关标准

佚名

【期刊名称】《电子产品可靠性与环境试验》

【年(卷),期】2005(23)3

【摘要】理想的焊点应该形成一个电气上连续、机械上稳固的可靠联接。

因此,必须进行可靠性设计(DFR:Design For Reliability)。

使用DFR设计的焊点.在产品的设计运行环境中可以完成整个寿命周期的工作。

2002年01月发布的IPC-9701(表面贴装焊点的性能试验方法和技术指标要求),对焊点的可靠性试验进行了规定。

【总页数】1页(P22-22)

【关键词】焊点;相关标准;Design;可靠性设计;2002年;可靠性试验;寿命周期;运行环境;指标要求;试验方法;表面贴装;DFR;For

【正文语种】中文

【中图分类】TN405;TS881

【相关文献】

1.金属材料试样制备与力学性能试验结果的相关性第三讲试验标准对力学性能试验试样机加工的具体要求 [J], 王承忠

2.金属材料试样制备与力学性能试验结果的相关性第三讲试验标准对力学性能试验试样机加工的具体要求(续) [J], 王承忠

3.关于积极采用ISO国际标准,调整并统一我国相关标准的灭火定级试验用油的研讨及建议 [J],

4.关于积极采用ISO国际标准,调整并统一我国相关标准的灭火定级试验用油的研讨及建议 [J], 唐祝华

5.关于钢筋焊接网并筋焊点抗剪力试验方法和判定标准的讨论 [J], 吴刚;唐剑秋因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计算机系统的焊点可靠性试验(doc 5页)

焊点可靠性试验的计算机模拟

本文介绍,与实际的温度循环试验相比,计算机模拟提供速度与成本节约。

在微电子工业中,一个封装的可靠性一般是通过其焊点的完整性来评估的。

锡铅共晶与近共晶焊锡合金是在电子封装中最常用的接合材料,提供电气与温度的互联,以及机械的支持。

由于元件内部散热和环境温度的变化而产生的温度波动,加上焊锡与封装材料之间热膨胀系统(CTE)的不匹配,造成焊接点的热机疲劳。

不断的损坏最终导致元件的失效。

在工业中,决定失效循环次数的标准方法是在一个温室内进行高度加速的应力试验。

温度循环过程是昂贵和费时的,但是计算机模拟是这些问题的很好的替代方案。

模拟可能对新的封装设计甚至更为有利,因为原型试验载体的制造成本非常高。

本文的目的是要显示,通过在一个商业有限单元(finite element)代码中使用一种新的插入式专门用途的材料子程序,试验可以在计算机屏幕上模拟。

建模与试验

宁可通过计算程序试验来决定焊点可靠性的其中一个理由是缺乏已验证的专用材料模型和软件包。

例如,市场上现有的所有主要的商业有限单元分析代码都对应力分析有效,但是都缺乏对焊点以统一的方式进行循环失效分析的能力。

该过程要求一个基于损伤机制理论的专门材料模型和在实际焊点水平上的验证。

可以肯定的是,所有主要的有限单元分析代码都允许用户实施其自己的用户定义的插入式材料子程序。

直到现在,还不可能测量疲劳试验期间在焊点内的应力场,这对确认材料模型是必须的。

在Buffalo大学的电子封装实验室(UB-EPL)开发的一个Moiré

干涉测量系统允许在疲劳试验到失效期间的应力场测试。

基于热力学原理的疲劳寿命预测模型也已经在UB-EPL开发出来,并用于实际的BGA封装可靠性试验的计算机模拟。

在焊点内的损伤,相当于在循环热机负载下材料的退化,用一个热力学构架来量化。

损伤,作为一个内部状态变量,结合一个基于懦变的构造模型,用于描述焊点的反映。

该模型通过其用户定义的子程序实施到一个商业有限单元包中。

预测焊点的可靠性

焊接点的疲劳寿命预测对电子封装的可靠性评估是关键的。

在微电子工业中预测失效循环次数的标准方法是基于使用通过试验得出的经验关系式。

如果

的模型直接产生每个焊接点的疲劳寿命,以及提供对发生在焊点内的退化过程的视觉显示。

有限单元模拟与实验室试验

通过基于损伤机制的模型进行了对简单循环剪切试验的几个数字模拟,并比较Pb40/Sn60焊接点的疲劳试验结果。

Solomon在对称位移控制的条件下,以不同的塑性应变范围,进行了对Pb40/Sn60焊接点的循环简单剪切试验9。

作者报告了对每一个塑性应变范围的失效循环次数,将失效定义为在最终应力下90%的负载下降。

图一显示Solomon的试验数据与有限单元模拟之间的失效循环次数的比较。

也对经受热循环的一个实际BGA封装的Pb37/Sn63焊接点进行了计算机模拟。

试验的BGA封装横截面如图二所示。

FR-4印刷电路板和聚合材料的连接器层通过Pb37/Sn63焊接点连接。

由于结构的对称性,模拟只画出封装的一半和取网格。

图一、疲劳寿命比较(Solomon的试验与

FEM)

图二、BGA封装的横截面

图三、一个周期的热负载曲线

为了证实该模型和对有限单元程序的实施,进行了试验。

一个实际的BGA 封装在SuperAGREE的温度老化室进行热循环,塑性应变场通过高灵敏度的Moiré干涉测量方法测量。

使用有限单元程序,和已实施的构造模型,对相同的热循环试验进行了模拟和比较结果。

图三显示该BGA封装经受的热负载曲线。

使用SuperAGREE的温度老化室进行热循环。

试验样品定期地取出,使用Moiré干涉测量系统测量无弹性应变的累积。

该试验的详情在Zhao et al中给出1,2。

在试验与有限单元分析(FEA)模拟期间,封装固定在中间FR-4 PCB层的两端。

在有限单元模拟中,FR-4 PCB和聚合层被认为是线性弹性的,焊接点随着损伤的进化被认为是非线性弹性-粘塑性的。

图四、在2与4个热循环之后的剪切应力分布 (使用了损伤模型

)

图五、在6与8个热循环之后的剪切应

力分布

(使用了损伤模型

)

图六、在10个热循环之后的剪切应力分布

(使用了损伤模型)

由于在FR-4 PCB 与聚合层之间的温度膨胀系数(CTE)的不匹配,焊接点内的热诱发的剪切应力是周期性的,造成焊接点的热机械疲劳。

试验结果显示,剪切应力支配在焊点中懦变疲劳。

图四至图六显示剪切应力的数字模拟。

事实上,试验到失效可能要求1,000次以上的循环。

可是,对于证实计算机模型的目的,模拟十个循环已经足够了。

焊点的剪切应力的有限单元分析(FEA)结果与Moiré干涉测量的试验数据有很好的相关性。

在试验期间,最高的应力总是在焊接点一上观察到。

因此从FEA 和Moiré干涉测量方法所得到的该焊点的无弹性应力积累在图七中绘出。

应该指出的是,在我们的试验与分析中,观察到塑性应力的累积从一个循环到另一个循环不是线性的。

随着焊锡的粗化,在每个循环中的塑性应力累积减少。

在另一方面,使用C-M 方法,假设塑性应力累积是线性的。

因此,事实上,从实验室试验所获得的BGA 封装的疲劳寿命通常是比基于Coffin-Manson 的模型所预测的较长。

图七、有现单元模拟结果与Moiré干涉测量 试验结果比较

图九、在十个热循环之下最大损伤的进

化

(使用了损伤模型

)

图八、在十次热循环之后损伤的分布(使用了损伤模型)

在焊点之中损伤的分布模拟如图八所示。

损伤分布提供设计优化和可靠性的重要信息,因为它可用来预测封装在哪里何时失效。

图九显示关键焊接点的损伤进化。

损伤进化是在疲劳负载下材料退化的内在反映,而不只是间接的度量,如电气开路。

使用损伤进化函数,可以作出精确的疲劳寿命预测,并且借助于计算机模拟可以对每个焊接点预测材料退化的进度。

结论

一个具有损伤偶合粘塑结构模型的计算工具已经提出,并通过一个用户定义的材料子程序实施在有限单元软件包中。

使用计算机模拟,对新一代封装的可靠性评估成本大大地降低了。

一个BGA 电子元件的Pb37/Sn63焊接点在热循环负载下的热力学反映已经通过FEA 来模拟,并与试验数据比较。

FEA 结果与Moiré干涉测量结果的比较显示较好的一致性。

实施的目的是要提供对电子封装焊接点疲劳寿命预测的一个计算工具。

这个工作可以帮助对在热力疲劳负载之下的电子封装共晶焊接连接逐步退化的数字模拟,而不需要高成本的试验。