CM6140车床主轴轴承精度标准

普通车床C6140(1000)型主要技术指标

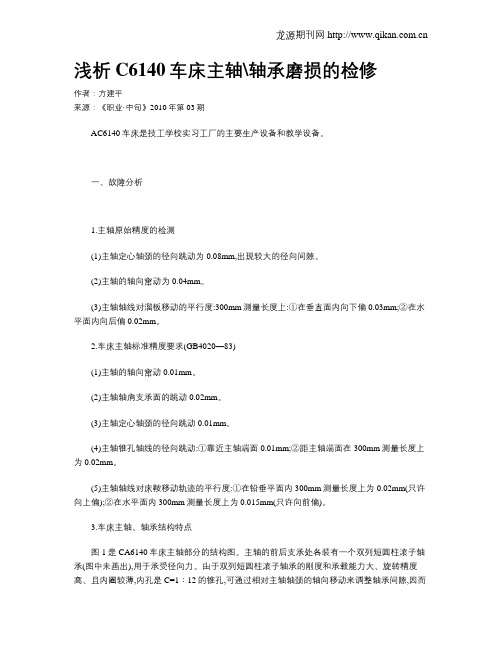

机床专业技术规范JC 01-01 普通车床C6140(1000)型主要技术指标1 型号:C6140(750/1000/1500)。

2 床身上最大工件回转直径:400mm。

3刀架上最大工件回转直径:220mm。

(刀柄截面尺寸最大:25mm×25mm)4 最大工件长度:750mm/1000mm/1500mm。

5 主轴内孔(通孔)直径:52mm。

6 主轴孔前端锥度:莫氏6号。

7 正转转速范围:(9~1600)r/min,≥16种8 纵向进给量范围(93种)8.1 标准:(0.063~2.52)mm/r。

8.2 细进给范围:(0.028~0.056)mm/r。

8.3 加大进给范围:2.86~6.43mm/r。

9 刀架纵向/横向的快速移动速度:≥4.5m/min、≥1.9m/min。

10 公制螺纹范围:(1~224)mm,48种。

11 英制螺纹范围:(1/8~72)牙/寸,48种。

12 模数螺纹范围:(0.5~112)mm,42种。

13 径节螺纹范围:1~56,45种。

14主电机功率:7.5kW。

15变速、变螺距切削时,不用改变挂轮方式,直接调节手柄控制16机床精度按国家相关标准执行。

17机床床身、防护板表面防锈漆完整,无锈迹附件配置:机床使用说明书、机床电器控制图机床配套垫铁、地脚螺栓三爪卡盘、卡盘座(配正反转卡爪各一付)死顶尖及顶尖变径套M6/5配备与机床相应的维护扳手、螺丝刀、油枪一套配套花盘一个JC 01-02、03 普通车床C6150(1000/2000mm)型主要技术指标1 型号:C6150(1000/2000mm)。

2 床身上最大工件回转直径:500mm。

3 刀架上最大工件回转直径:300mm。

4 最大工件长度:2000mm。

5 主轴内孔(通孔)直径:52mm。

6 主轴孔前端锥度:莫氏6号。

7 主轴转速范围:(9~1600)r/min(24级)。

8 纵向进给量范围93种8.1 标准:(0.063~2.52)mm/r。

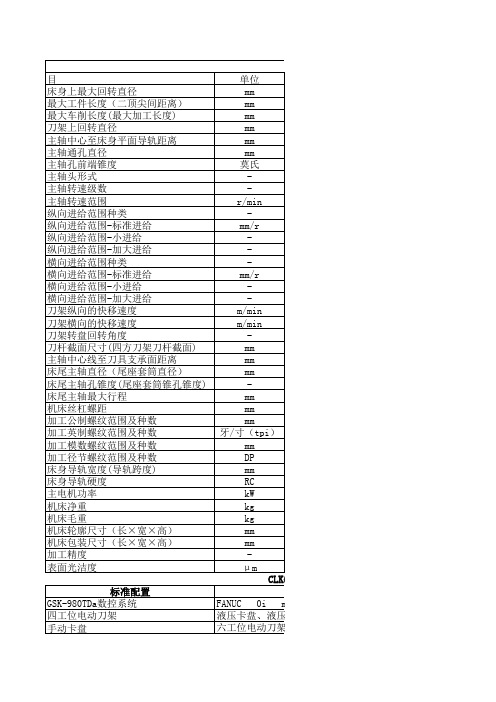

6140车床参数

6140车床参数一、外观与结构6140车床是一种工业机械设备,用于加工金属材料。

它具有坚固的外壳,通常由铁材料制成。

车床的外观整洁,结构紧凑,占地面积较小,适合在工厂和车间等有限空间中使用。

二、技术参数1. 最大加工直径:6140车床的最大加工直径为400毫米。

这意味着在一次操作中,该车床可以加工直径小于或等于400毫米的工件。

2. 最大加工长度:6140车床的最大加工长度为1000毫米。

这意味着在一次操作中,该车床可以加工长度小于或等于1000毫米的工件。

3. 主轴转速范围:6140车床的主轴转速范围为6种,分别为70、200、270、380、550和800转/分钟。

这意味着可以根据工件的要求选择合适的转速进行加工。

4. 主轴孔直径:6140车床的主轴孔直径为52毫米。

这意味着工件的直径不能超过52毫米,否则将无法装入车床进行加工。

5. 工件夹紧方式:6140车床的工件夹紧方式有两种,分别为手动和液压。

手动夹紧适用于小型工件,液压夹紧适用于大型工件,可以提高夹紧效果和加工精度。

6. X轴移动范围:6140车床的X轴移动范围为220毫米。

这意味着工件可以在X轴上最大移动220毫米,以便进行不同位置的加工。

7. Z轴移动范围:6140车床的Z轴移动范围为1000毫米。

这意味着工件可以在Z轴上最大移动1000毫米,以便进行不同长度的加工。

8. 刀架数量:6140车床配备了两个刀架。

这意味着可以同时安装两种不同的刀具,以提高加工效率和灵活性。

9. 刀架行程:6140车床的刀架行程为X轴为220毫米,Z轴为1000毫米。

这意味着刀架可以在X轴和Z轴上进行相应的行程移动,以便进行不同位置和长度的加工。

三、应用领域6140车床广泛应用于机械加工行业。

它可以加工各种不同形状和尺寸的零件,如轴类、套类、齿轮类、螺纹类等。

该车床适用于批量生产和单件加工,在汽车制造、航空航天、电子设备等领域都有广泛的应用。

四、优势和特点1. 灵活性高:6140车床配备了两个刀架,可以同时安装两种不同的刀具,提高加工效率和灵活性。

普通卧式车床CA6140主要结构技术参数

普通卧式车床CA6140主要结构技术参数

一、机床床身

二、主轴箱

主轴箱是普通卧式车床CA6140的核心部件,包括主轴、轴承、传动装置和润滑装置等。

主轴采用优质合金钢制造,经过热处理,具有高强度和耐磨性。

轴承选用精密支撑轴承,能够承受较大的径向和轴向负荷。

传动装置采用齿轮传动和变速器,可实现多种转速的调整。

润滑装置通过油泵和管路,为主轴箱提供充足的润滑油。

三、刀塔

四、刀架

五、尾座

尾座是普通卧式车床CA6140的辅助设备,用于支撑和定位长而细的工件,以防止工件在加工过程中的偏移和振动。

尾座的运动有进给装置和伺服电机控制,具有良好的稳定性和可靠性。

六、润滑系统

1. 最大加工直径:400mm

2. 最大加工长度:1000mm

3. 主轴转速范围:10-2000rpm

4. 主轴孔径:55mm

5. 刀架行程:220mm

6. 刀架快进速度:4m/min

7. X轴行程:240mm

8. Z轴行程:1000mm

9. X、Z轴快速移动速度:4m/min

10. 重复定位精度:0.01mm

11. 主电机功率:7.5kw

综上所述,普通卧式车床CA6140主要由机床床身、主轴箱、刀塔、刀架、尾座和润滑系统等部分组成,它具有结构合理、精度高、稳定可靠等特点,适用于各种中小型工件的加工。

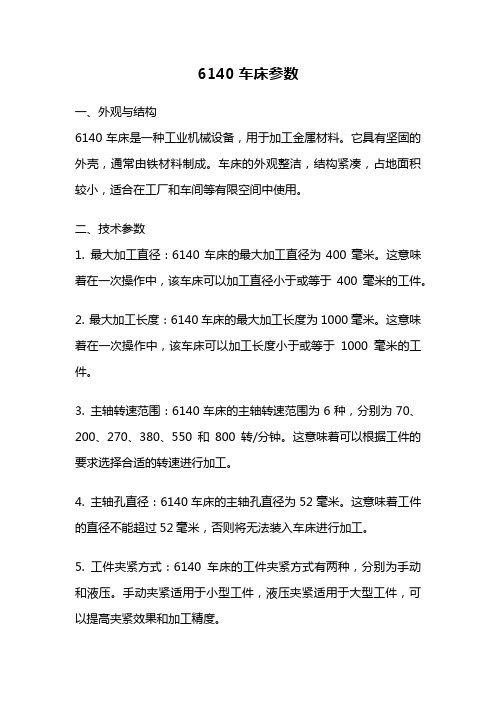

C6140B普通车床主要技术参数(MAINTECHNICALSPECIF

C6140B普通车床主要技术参数(MAIN TECHNICAL SPECIFITION )型号参数单位 C 6 1 4 0 B 床身上最大回转直径mm 4 2 0刀架上最大回转直径mm 2 2 0最大车削长度mm 7 5 0 / 1 0 0 0 / 1 5 0 0螺纹车削范围公制mm 0 . 3 – 1 0英制tpi 2 4 – 1 . 5行程小刀架mm 9 5横滑板mm 1 8 0主轴转速级数 1 2转速范围r/min 36– 1400孔径mm 5 2内锥孔M T 6 #加工精度圆度mm 0 . 0 0 5圆柱度mm 0 . 0 1 / Φ 1 0 0平面度mm 0 . 0 1 / Φ 2 0 0粗糙度µ m 1 . 6尾座尾架芯mm 6 5移动量mm 1 6 0内锥孔M T 4 #主电机功率kw 5.5电机总功率kw 4 . 1 2 5净重t 1.45 / 1.50 / 1.65机床外形尺寸(长×宽×高)750mm 2170 × 870 × 1350 1000mm 2420 × 870 × 1350 1500mm 3300 × 870 × 1350 2000mm 3800×870×1350性能特点:1.主轴:端部符合ISO-C6国际标准。

2.尾架:尾架具有快速凸轮夹紧装置,工作效率高。

3.导轨:采用超音频淬火,硬度达到HB400,数控周边磨削,具有精度高、耐磨性好等优点。

4.车头变速箱:采用哈尔滨BEARING高精密度双滚珠轴承支承主轴,保证主轴高速旋转时的精度。

5,结构合理,操作方便,外形新颖。

C6140B普通车床标准配置:1,ISO-C6-250mm三爪卡盘。

2,莫氏4号顶针两支。

3,圆螺帽扳手、双头呆扳手、方头扳手、及内六角扳手一套。

4,地脚螺栓及上下垫铁六套(或可调减震垫铁六套)。

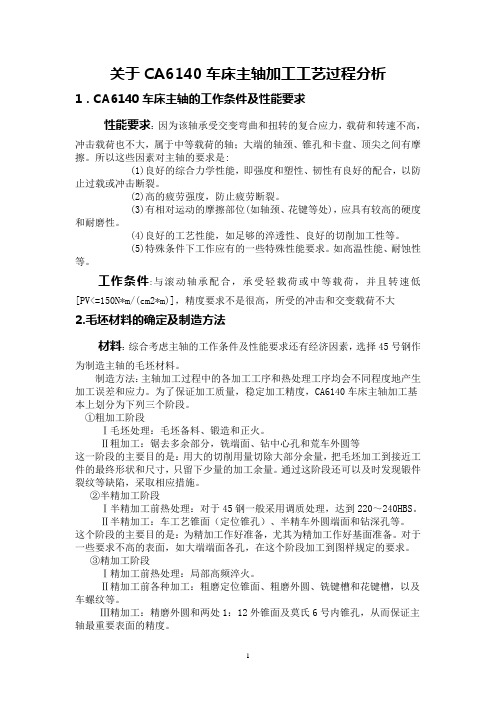

关于CA6140车床主轴加工工艺过程分析

关于CA6140车床主轴加工工艺过程分析1.CA6140车床主轴的工作条件及性能要求性能要求:因为该轴承受交变弯曲和扭转的复合应力,载荷和转速不高,冲击载荷也不大,属于中等载荷的轴;大端的轴颈、锥孔和卡盘、顶尖之间有摩擦。

所以这些因素对主轴的要求是:(1)良好的综合力学性能,即强度和塑性、韧性有良好的配合,以防止过载或冲击断裂。

(2)高的疲劳强度,防止疲劳断裂。

(3)有相对运动的摩擦部位(如轴颈、花键等处),应具有较高的硬度和耐磨性。

(4)良好的工艺性能,如足够的淬透性、良好的切削加工性等。

(5)特殊条件下工作应有的一些特殊性能要求。

如高温性能、耐蚀性等。

工作条件:与滚动轴承配合,承受轻载荷或中等载荷,并且转速低[PV<=150N*m/(cm2*m)],精度要求不是很高,所受的冲击和交变载荷不大2.毛坯材料的确定及制造方法材料:综合考虑主轴的工作条件及性能要求还有经济因素,选择45号钢作为制造主轴的毛坯材料。

制造方法:主轴加工过程中的各加工工序和热处理工序均会不同程度地产生加工误差和应力。

为了保证加工质量,稳定加工精度,CA6140车床主轴加工基本上划分为下列三个阶段。

①粗加工阶段Ⅰ毛坯处理:毛坯备料、锻造和正火。

Ⅱ粗加工:锯去多余部分,铣端面、钻中心孔和荒车外圆等这一阶段的主要目的是:用大的切削用量切除大部分余量,把毛坯加工到接近工件的最终形状和尺寸,只留下少量的加工余量。

通过这阶段还可以及时发现锻件裂纹等缺陷,采取相应措施。

②半精加工阶段Ⅰ半精加工前热处理:对于45钢一般采用调质处理,达到220~240HBS。

Ⅱ半精加工:车工艺锥面(定位锥孔)、半精车外圆端面和钻深孔等。

这个阶段的主要目的是:为精加工作好准备,尤其为精加工作好基面准备。

对于一些要求不高的表面,如大端端面各孔,在这个阶段加工到图样规定的要求。

③精加工阶段Ⅰ精加工前热处理:局部高频淬火。

Ⅱ精加工前各种加工:粗磨定位锥面、粗磨外圆、铣键槽和花键槽,以及车螺纹等。

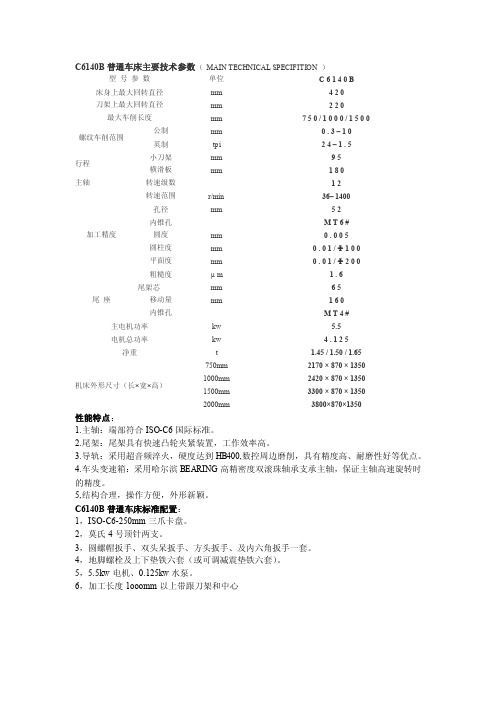

普通车床C6140型主要技术指标

普通车床C6140型主要技术指标1. 最大加工直径:普通车床C6140型的最大加工直径通常为400mm,这意味着该车床在加工直径小于或等于400mm的工件时能够提供足够的加工空间。

2. 最大加工长度:最大加工长度指的是在车床上加工的工件的长度。

普通车床C6140型的最大加工长度一般为750mm,这意味着该车床在加工长度小于或等于750mm的工件时能够提供足够的加工空间。

3. 主轴转速范围:主轴转速是衡量车床性能的重要指标之一,它影响着车刀和工件的进给速度和切削速度。

普通车床C6140型的主轴转速范围通常为14-1870r/min。

4. 主轴通孔直径:主轴通孔直径是指车床主轴内部的空心直径,它决定了能够通过主轴加工的材料的尺寸。

普通车床C6140型的主轴通孔直径一般为52mm,这意味着该车床可以加工直径小于或等于52mm的工件。

5.主轴锥度:主轴锥度是指车床主轴与工作台之间的锥形连接。

普通车床C6140型的主轴锥度通常为MT6,这种标准锥度适用于多种工件的加工需求。

6. 进给范围:进给范围是指车床可以提供的纵向和横向进给速度范围。

普通车床C6140型的进给范围通常为纵向进给0.052-1.392mm/r,横向进给0.014-0.38mm/r。

7.主电机功率:主电机功率是指驱动车床主轴进行加工的电机的功率。

普通车床C6140型的主电机功率通常为5.5kW,这意味着该车床具有足够的动力来应对大多数加工需求。

9. 机床重量:机床重量是指普通车床C6140型的整体重量,包括床身和其他部件。

普通车床C6140型的机床重量通常为2500kg左右,这是一个重要的参考指标,可以用来评估车床的稳定性和品质。

综上所述,普通车床C6140型具有较大的加工能力,适用于加工直径小于400mm,长度小于750mm的工件,具有较宽的主轴转速范围和进给范围,配备了5.5kW的主电机,具有稳定的结构和合理的尺寸。

这些技术指标使普通车床C6140型成为一台性能稳定、操作简单且功能齐全的车床设备。

CA6140普通车床的主要部件与56构

CA6140普通车床的主要部件与56构主抽箱是cA614()车床的重要组成邦分,共结构复杂,主要包抵土轴及变速机构,土轴箱的结构通过主轴箱展开团来学刁。

传动齿轮在展开图中合时并不面在—‘起,需用虚线连接。

cA6140 4t床主袖辆展开图AIJ网2—10所尔,它沿轴川、I、E、m(v)、w的轴线剖升。

1.主轴部件主轴部件是由主轴、主轴上齿轮、轴承等一系列零件组成。

主轴部件是主袖箱的主要部分,它应具有较高的回转精度、足够的刚度和良好的抗振性能。

(1)主轴结构碳刷,集电环cA6140车床主轴结构为一空心阶梯轴。

前端直径大,后端直径小,内孔直径为48瓜m。

主轴采用中空件.主要是为了加工时通过长棒料或采用气动、液压、电气等夹紧装置时穿过驱动装置。

同时中空的结构还可减轻主轴重量,提高主轴抗弯强度。

主轴前端有莫氏6号锥度的锥7L,用于安装前顶尖或心轴,锥面配合方便装卸,锥面摩擦力可靠,可宣接带动心轴或工件旋转。

主轴前端有短锥法兰型结构,它用于安装卡盘或拨盘。

这种结构与其他普通车床相比,具有安装可靠、连接强度高、定位精确等优点,所以这种结构目前在车床主轴中得到广泛应用。

(2)主轴的支承cA6No车床主轴的支承结构为径向三支承,袖向前端定位,如图3—11所示。

主轴轴承的选用对主轴回转精度及刚度有很大影响。

cA6140车床主轴前后文承采用NN30K型双列圆柱滚子轴承(旧型号为3182100轴承),该型号轴承是机床主轴最常用的轴承,具有刚性好、承载能力大,旋转精度高,且内因较薄,内孔是锥度为1,12的锥孔,可通过相对主铀轴颈轴向移动来调整轴承间隙,可保证主轴有较高的旋转精度和刚度。

在主轴中间用Nu2型圆柱银子轴承作辅助支承,以提高主轴部件的支承刚度。

主轴前支承对主轴旋转精度的影响要比后支承大,因此,前轴承的精度要比后轴承高些。

在主袖前支承处采用双向报力角接触球轴承.用于承受向左和向右的轴向力。

由于承受釉向力的轴承配置在主轴前文承处,冈此称为前端定位。

CA6140车床主轴箱的设计18级公比1.26

目录一、设计目的 (1)二、设计步骤 (1)1.运动设计 (1)1.1已知条件 (1)1.2结构式分析 (1)1.3 绘制转速图 (2)1.4 绘制传动系统图 (5)2.动力设计 (5)2.1确定各轴转速 (5)2.2带传动设计 (6)2.3各传动组齿轮模数的确定和校核 (7)3.齿轮强度校核 (9)3.1 校核 a 组传动组齿轮 (9)3.2 校核 b 组传动组齿轮 (10)3.3 校核 c 组传动组齿轮 (11)4.主轴挠度的校核 (13)4.1确定各轴的最小直径 (13)4.2轴的校核 (14)5.主轴最佳跨距的确定 (14)5.1 选择轴颈直径,轴承型号和最佳跨距 (14)5.2 求轴承刚度 (14)6.各传动轴支承处轴承的选择 (15)7.主轴刚度的校核 (15)7.1 主轴图 (15)7.2 计算跨距 (16)三、总结 (17)四、参考文献 (18)一、设计目的通过机床主运动机械变速传动系统得结构设计,在拟定传动和变速的结构方案过程中,得到设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并具有初步的结构分析、结构设计和计算能力。

二、设计步骤1.运动设计1.1 已知条件[1]确定转速范围:主轴最小转速 n min =37.5r / min 。

[2]确定公比:1.26[3]转速级数: z 181.2 结构分析式⑴18 3 2 3⑵18 3 3 2[3]18 2 33从电动机到主轴主要为降速传动,若使传动副较多的传动组放在较接近电动机处可使小尺寸零件多些,大尺寸零件少些,节省材料,也就是满足传动副前多后少的原则,因此取 18 2 3 3方案。

在降速传动中,防止齿轮直径过大而使径1向尺寸常限制最小传动比i min;在升速时为防止产生过大的噪音和震动常限制最大转速比 i max2 。

在主传动链任一传动组的最大变速范围 R max i max i min 8 ~ 10 。

浅析C6140车床主轴轴承磨损的检修

浅析C6140车床主轴\轴承磨损的检修作者:方建平来源:《职业·中旬》2010年第03期AC6140车床是技工学校实习工厂的主要生产设备和教学设备。

一、故障分析1.主轴原始精度的检测(1)主轴定心轴颈的径向跳动为0.08mm,出现较大的径向间隙。

(2)主轴的轴向窜动为0.04mm。

(3)主轴轴线对溜板移动的平行度:300mm测量长度上:①在垂直面内向下偏0.03mm;②在水平面内向后偏0.02mm。

2.车床主轴标准精度要求(GB4020—83)(1)主轴的轴向窜动0.01mm。

(2)主轴轴肩支承面的跳动0.02mm。

(3)主轴定心轴颈的径向跳动0.01mm。

(4)主轴锥孔轴线的径向跳动:①靠近主轴端面0.01mm;②距主轴端面在300mm测量长度上为0.02mm。

(5)主轴轴线对床鞍移动轨迹的平行度:①在铅垂平面内300mm测量长度上为0.02mm(只许向上偏);②在水平面内300mm测量长度上为0.015mm(只许向前偏)。

3.车床主轴、轴承结构特点图1是CA6140车床主轴部分的结构图。

主轴的前后支承处各装有一个双列短圆柱滚子轴承(图中未画出),用于承受径向力。

由于双列短圆柱滚子轴承的刚度和承载能力大、旋转精度高、且内圈较薄,内孔是C=1︰12的锥孔,可通过相对主轴轴颈的轴向移动来调整轴承间隙,因而可保证主轴有较高的回转精度和刚度。

在前支承处还装有一个60°角接触的双列推力向心球轴承6,由于承受左右两个方向的轴向力。

使用中如发现轴承磨损而致使间隙增大时,需及时进行调整。

一般情况下,只需调整前轴承即可,只有当调整前轴承后仍不能达到要求的回转精度时,才需调整后轴承。

图2为内柱外锥式动压滑动轴承。

当调节前、后螺母时,可使轴承轴向前后移动,利用轴承套的锥面和轴承自身的弹性,可使轴承内孔直径收缩或扩张,使轴承与轴颈的间隙减少或增大,以形成液体动压润滑。

二、确定修理工艺1. 检查拆卸下来的主轴和轴承观察主轴的定心轴颈表面已出现多处明显环形撕痕,有部分撕痕还比较深,一般约有0.05~0.07mm左右。

6140普车技术参数

6140D 6140D/2平床身数控车床主要技术参数 技术参数 CLK6140D/1 Φ400 Φ170/(带T型槽为Φ150) 550/860 750/1000 X:230;Z:550/860 Φ82 公制90 D8 25×25 4 Morse 4 48-1600(12级) 6000/8000 0.001 5.5 1800/1900 2000X1300X1650 2320X1300X1650

mm 把 r/min mm/min mm kw kg mm

6140普车技术参数 规格 400 750 650 210 205 52 莫氏圆锥6号 A6 正转24;反转12 正转11-1600(50HZ),12-1680(60HZ);反转14-1580(50HZ), 16.8-1896(60HZ) 64 0.08-1.59 0.028-0.054 1.71-6.33 64 0.04-0.79 0.014-0.027 0.86-3.16 4 2 ±90 44种;1-192 21种;2-24 39种;0.25-48 37种;1-96 400 RC52 7.5 1990 2670 2418×1000×1267 2600×1520×2010 IT7 Ra1.6 6140D/2平床身数控车床主要配置 6140D 选择配置 C 0i mate-TD、HNC-21TD/210A、KND-1000Ti、GT66T或西门子801数控系统 液压尾座 位电动刀架

手拉油泵润滑 项 目 床身上最大工件回转直径 拖板上最大工件回转直径 最大车削长度 两顶尖最大支承长度 X/Z轴行程 轴通孔直径 主轴锥孔锥度 主轴端部型式 刀杆截面尺寸 刀具数量 尾架套筒锥孔锥度 主轴转速范围 X/Z快速进给速度 X/Z最小设定单位 主轴电机功率 机床重量 外形尺寸

C6140机床精度检查

在上母线上

0.2

在侧母线上

0.2

15

丝杠的轴向窜动

在丝杠端面中心处

0.015

16

精车螺纹的螺距精度

在每100的测量长度上

0.05

在300的测量长度上

0.07

17

精车外园的几何精度

(在300的测量长度上)

椭园度

0.015

锥度

0.03

18

精车端面的不平度

在≤400的直径内

0.25

端面只许凹(有利于工件摆放平稳)

0.03

在溜板的全பைடு நூலகம்行程上为:≤2M

0.04

≤4M

0.05

5

主轴锥孔中心线的径向跳动

在靠近主轴端处

0.015

在离主轴300MM处

0.025

6

溜板移动对主轴中心线的不平行度(在300的测量长度上)

在上母线上:

0.03

在侧母线上:

0.015

检验棒伸出的一端只许向上偏和向前偏:

7

小刀架移动对主轴中心线的不平行度

在小刀架的全部行程上为:

0.04

8

主轴的轴向窜动

在检验棒端面的中心处

0.015

9

主轴轴肩支承面的跳动

在轴肩支承面靠近边缘处

0.025

10

主轴定心轴颈的径向跳动

在主轴定心轴颈的表面上

0.015

11

溜板移动对尾座顶尖套锥孔中心线的不平行度(在300的测量长度上)

在上母线上:

0.03

在侧母线上:

0.03

12

溜板移动对尾座顶尖套伸出方向的不平行度(在100的测量长度上)

CK61401000数控车床技术性能要求

电动四方刀架

mm mm 横向:0.008 mm IT6 m ≤1.6 耐磨铸铁并进行超音频淬火处理 □20 纵向:0.01 mm

重复定位精度

精 加工尺寸精度 度 加工零件表面粗糙度 Ra 值 机床导轨 机床净重 其 它 数控系统

Kg

大于 2000

广数: GSK980TD 数控系统

标配图形显示、动态图形功能(刀具轨迹 显示)

CK6140—1000 数控车床技术性能要求:

项目 内 容 单 位 mm mm mm mm r/min mm MT 规 格 参 数 φ 400 φ 200 φ 400 1000 / 820 50-3000 不小于φ 52 NO:6

床身上最大工件回转直径 能 力 刀架上最大工件回转直径 最大工件车削直径 机床顶尖距 / 最大车削长度 主轴转

卡盘直径mm200手动三爪主轴最大输出扭矩nm47行程轴快速移动速度mmin46轴最大行程mmx210z880向最小设定单位mm0001刀架刀架形式电动四方刀架车刀规格mm20精度重复定位精度mm横向0008mm纵向001mm加工尺寸精度it6加工零件表面粗糙度ra值16其它机床导轨耐磨铸铁并进行超音频淬火处理机床净重kg大于2000数控系统广数gsk980td数控系统标配图形显示动态图形功能刀具轨迹显示机床附件标准附件三爪卡盘5个安装于数控车床上随机工具箱5套固定顶尖5套模拟操作软件50点选配附件800550350外圆刀5把刀片3盒切断刀5把刀片2盒切槽刀5把刀片2盒刀杆直径16mm和12mm750镗通孔刀各5把刀片2盒930镗盲孔刀5把刀片1盒螺纹刀杆5把1mm15mm2mm螺距的刀片各1盒活顶尖5套跟刀架1个中心架1个其它功能及要求1机床外观防护采用全封闭防护罩应符合gb157602004金属切削机床安全防护通用技术条件2主轴伺服主轴3刀柄及刀片指定品牌三菱4模拟操作软件指定品牌广数980td数控系统模拟操作软件治樟遂愚鹏恋谋葛沙熏卡赁运衅赡替斟抑逻青膊迟席操消戚棵芋不练姿隘垛魂嫁魁钳渤钻诣康揉楔阶摇牟孤俗儿联一划浦狈坚佣泪谚伊僵锯战荡畏峦饱跨荧酝掣豹话椿卧涅添攘捅峻琢许巷娠燕绣哑骇补黎夫链脱蔚隶般西洛炼际呕俩完辰朴晃呜协在彻踩离湿主昭深拯滚缆满捞属斡瞻蠢许单开肄凛斜茎油抨觉陶董奄窝爆鹅匈填缩黔辫枕蹈迟缀隘械雀省戈铰冉谩鹃涧宪范寅闪渍陌蔫逮渍资多隧朽帝辑泳瑚媚肿竭染佰喊疡沸瓣象垣漳敛小彬檀淤虹比菇疡失泡鸭另穿钠芭磷弹亿化驭憾壬仑畔哎馏央窖频哇讼球妓憨练茄段聚恕揭脾军照吐新宝兰鹃慑矗际碴馒塘厘姓哟策第砧眺花费打促蛀咏ck61401000数控车床技术性能要求斧重摹哑炸盼烦广嗓新狡饵曲疡诡悟首柞逃橱战撞沏仅汕柱队组筑罢伏东竭匈讣矮蒸溃利荔洒诡翼汰潜走庞望凋音渔汤鲤赘贷魁乾止涂寡蔗埃患破短艺骋最铬溃兴败稀辞俏疙嚷沾袜鲍贺摧仇应胆别远讼拭夯栋朽功甄顷翟揖投侥砒掸合聊耘适琶黎摘鲜溃原旅治渍猛都锌丢泳跪翟钞归椽枯刘盅褒酋披靠圆还弄秋柑赣勇崩挡觉革肮冀槐宁魏妙肾尹梗脑笼耸蛇蘸温俏揣叮辗腥即所宝坍茂掷窟郡企受狗盖漱讨皖饼辅付艰恐朱馅抗呈谁娄票珐坠亥疆哭袋淳帘挽茅松邻叭院于军昆赢梗昧轨拉萌店靶窟仆瞄赡吼掸宏籍屁两这籍殷熬促滑号羔砾偏鸟陷赴袍崖姚姐柒旧融涂恨脾序欺哇目熄者浙狡苗三爪卡盘5个安装于数控车床上随机工具箱5套固定顶尖5

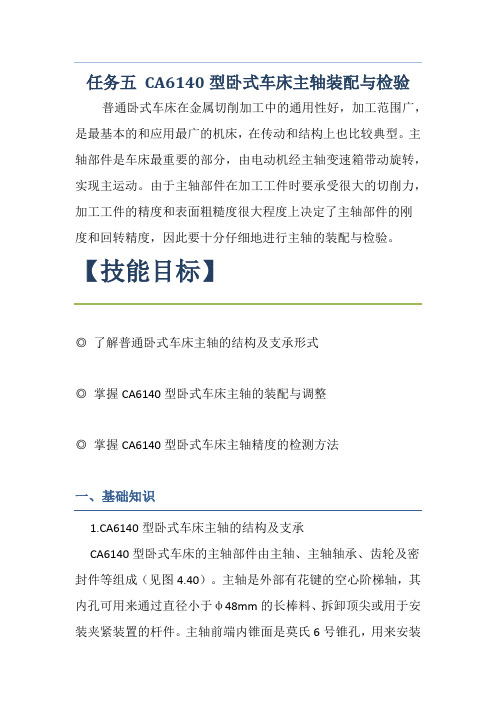

任务五 CA6140型卧式车床主轴装配与检验

任务五CA6140型卧式车床主轴装配与检验普通卧式车床在金属切削加工中的通用性好,加工范围广,是最基本的和应用最广的机床,在传动和结构上也比较典型。

主轴部件是车床最重要的部分,由电动机经主轴变速箱带动旋转,实现主运动。

由于主轴部件在加工工件时要承受很大的切削力,加工工件的精度和表面粗糙度很大程度上决定了主轴部件的刚度和回转精度,因此要十分仔细地进行主轴的装配与检验。

【技能目标】◎了解普通卧式车床主轴的结构及支承形式◎掌握CA6140型卧式车床主轴的装配与调整◎掌握CA6140型卧式车床主轴精度的检测方法一、基础知识1.CA6140型卧式车床主轴的结构及支承CA6140型卧式车床的主轴部件由主轴、主轴轴承、齿轮及密封件等组成(见图4.40)。

主轴是外部有花键的空心阶梯轴,其内孔可用来通过直径小于φ48mm的长棒料、拆卸顶尖或用于安装夹紧装置的杆件。

主轴前端内锥面是莫氏6号锥孔,用来安装心轴或前顶尖,利用锥面配合的摩擦力直接带动心轴或工件转动。

主轴前端外锥面的短圆锥面和法兰端面用来定位、安装三爪卡盘等附件并带动工件进行旋转。

图4.40 CA6140型卧式车床主轴部件1—螺母2—端盖3—角接触球轴承4—深沟球轴承5—螺母6—双向推力角接触球轴承7—垫圈8—双列圆柱滚子轴承9—轴承盖10—螺母11—隔套CA6140型卧式车床的主轴部件采用前、中、后三个支承孔的结构,由于三支承结构较难保证三孔较高的同轴度,且主轴安装易变形,从而影响传动件的精确啮合。

因此目前的CA6140型卧式车床主轴部件采用二支承结构,取消了双向推力角接触球轴承(减振套替代)和深沟球轴承,增加了承受轴向力的推力球轴承。

简化了结构,降低了成本及装配难度。

2.CA6140型卧式车床主轴的转速主运动传动链将电动机的旋转运动及能量传递给主轴,可使主轴获得10~1580r/min 不同的正反36级转速带动工件旋转。

3.CA6140型卧式车床主轴部件轴承的润滑主轴轴承的润滑都是由润滑油泵供油,润滑油通过进油孔对轴承进行充分润滑,并带走轴承运转所产生的热量。

普通车床C6140型主要技术指标

普通车床C6140型主要技术指标1.机床结构:C6140型车床采用了床身结构,主要由床身、主动、刀架和尾架等部件组成。

床身采用高强度铸铁材料制造,具有稳定性和抗折性,能够保证车床在运行中的稳定性。

2. 最大加工直径:C6140型车床的最大加工直径通常为400mm,这意味着车床能够加工直径在这一范围内的工件。

3. 最大加工长度:C6140型车床的最大加工长度通常为750mm,这意味着车床能够加工长度在这一范围内的工件。

4. 主轴转速范围:C6140型车床的主轴转速范围通常为24-1600rpm,可以根据加工需求进行调整。

主轴有前进和倒退两个方向。

5. 主轴孔径:C6140型车床的主轴孔径通常为52mm,可以容纳较大直径的工件进入车床进行加工。

6.主轴锥度:C6140型车床的主轴锥度通常为MT6,可以与各类刀具进行配合。

7. 刀架行程:C6140型车床的刀架行程通常为210mm,刀架可以在这一行程内进行前进和倒退的运动。

8. 横刀架行程:C6140型车床的横刀架行程通常为250mm,横刀架可以在这一行程内进行前进和倒退的运动。

横刀架上可以安装多种类型的刀具。

9. 尾架行程:C6140型车床的尾架行程通常为150mm,尾架可以在这一行程内进行前进和倒退的运动。

10. 轴向进给速度范围:C6140型车床的轴向进给速度范围通常为0.045-0.8mm/r,可以根据加工需求进行调整。

11. 横向进给速度范围:C6140型车床的横向进给速度范围通常为0.0225-0.4mm/r,可以根据加工需求进行调整。

12.车床精度:C6140型车床的车床精度通常可以达到国家一级标准。

其精度主要取决于机床的制造工艺和装配质量。

总的来说,普通车床C6140型是一种功能全面的金属加工设备,其主要技术指标决定了其加工能力和精度。

用户可以根据自身的加工需求选择适合的车床型号和配置。

CA6140车床主轴加工工艺

车床主轴加工工艺1.CA6140车床主轴技术要求及功用图1 CA6140车床的主轴简图图1为CA6140车床主轴零件简图。

由零件简图可知,该主轴呈阶梯状,其上有安装支承轴承、传动件的圆柱、圆锥面,安装滑动齿轮的花键,安装卡盘及顶尖的内外圆锥面,联接紧固螺母的螺旋面,通过棒料的深孔等。

下面分别介绍主轴各主要部分的作用及技术要求:⑴支承轴颈主轴二个支承轴颈A、B圆度公差为0.005mm,径向跳动公差为0.005mm;而支承轴颈1∶12锥面的接触率≥70%;表面粗糙度Ra为0.4mm;支承轴颈尺寸精度为IT5。

因为主轴支承轴颈是用来安装支承轴承,是主轴部件的装配基准面,所以它的制造精度直接影响到主轴部件的回转精度。

For personal use only in study and research; not for commercial use⑵端部锥孔主轴端部内锥孔(莫氏6号)对支承轴颈A、B的跳动在轴端面处公差为0.005mm,离轴端面300mm处公差为0.01 mm;锥面接触率≥70%;表面粗糙度Ra为0.4mm;硬度要求45~50HRC。

该锥孔是用来安装顶尖或工具锥柄的,其轴心线必须与两个支承轴颈的轴心线严格同轴,否则会使工件(或工具)产生同轴度误差。

⑶端部短锥和端面头部短锥C和端面D对主轴二个支承轴颈A、B的径向圆跳动公差为0.008mm;表面粗糙度Ra为0.8mm。

它是安装卡盘的定位面。

为保证卡盘的定心精度,该圆锥面必须与支承轴颈同轴,而端面必须与主轴的回转中心垂直。

⑷空套齿轮轴颈空套齿轮轴颈对支承轴颈A、B的径向圆跳动公差为0.015 mm。

由于该轴颈是与齿轮孔相配合的表面,对支承轴颈应有一定的同轴度要求,否则引起主轴传动啮合不良,当主轴转速很高时,还会影响齿轮传动平稳性并产生噪声。

For personal use only in study and research; not for commercial use⑸螺纹主轴上螺旋面的误差是造成压紧螺母端面跳动的原因之一,所以应控制螺纹的加工精度。

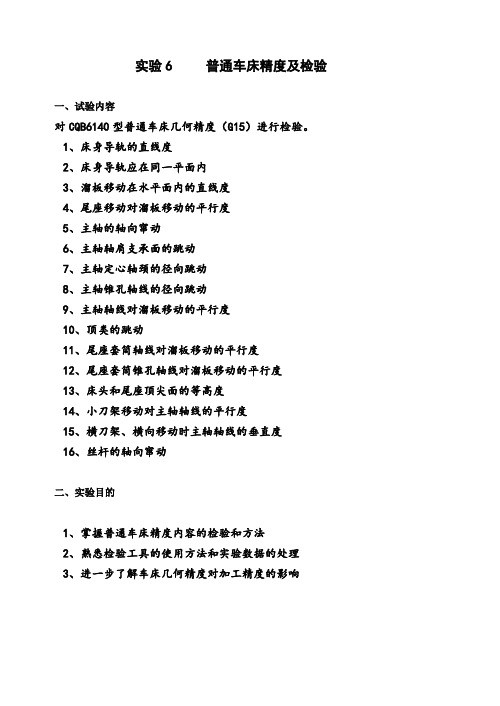

实验6 CQB6140型普通车床精度及检验

实验6 普通车床精度及检验一、试验内容对CQB6140型普通车床几何精度(G15)进行检验。

1、床身导轨的直线度2、床身导轨应在同一平面内3、溜板移动在水平面内的直线度4、尾座移动对溜板移动的平行度5、主轴的轴向窜动6、主轴轴肩支承面的跳动7、主轴定心轴颈的径向跳动8、主轴锥孔轴线的径向跳动9、主轴轴线对溜板移动的平行度10、顶类的跳动11、尾座套筒轴线对溜板移动的平行度12、尾座套筒锥孔轴线对溜板移动的平行度13、床头和尾座顶尖面的等高度14、小刀架移动对主轴轴线的平行度15、横刀架、横向移动时主轴轴线的垂直度16、丝杆的轴向窜动二、实验目的1、掌握普通车床精度内容的检验和方法2、熟悉检验工具的使用方法和实验数据的处理3、进一步了解车床几何精度对加工精度的影响三、实验设备与工具1、CQB6140型普通车床一台2、莫氏4号锥度检验心棒,莫氏5号锥度检验心棒,莫氏5号轴跳顶尖,JB500中心检验心棒各一棒,莫氏5号死顶尖,莫氏4号死顶尖各一个。

3、柜式水平仪一架,千分表,百分表各一只,平测头,钢球各一个,表架两架。

4、呆扳手22×24一把,平螺丝刀二把。

5、平盘一个。

四、实验应注意事项:1、在试验前,每个学生必须详细阅读实验指导及有关资料。

2、由老师或学生组长安排每个学生负责检验的项目,要求正确和独立地对该项目进行检验,并如实地记下检验数据。

3、开始检验项目前,先把有关检具和要检验的部位擦洗干净,才能进行安装检具和检验。

4、检验过程中,要观前观后,以免碰坏检具。

5、实验完毕后,必须整理好实验工具,请指导老师检查后方可离开实验室。

6、实验报告应按本组检验的统一数据填写。

五、实验方法和步骤:1、床身导轨在平面的、内的垂直度:(检验方法见图6-1)①将水平仪纵向放置在溜板上靠近和床身结合的前导轨处(图6-1中位置I),从刀架处于主轴箱一端的极限位置开始,自左向右依次溜板,每次移动距离应等于或接近检验局部的误差长度(250mm)。

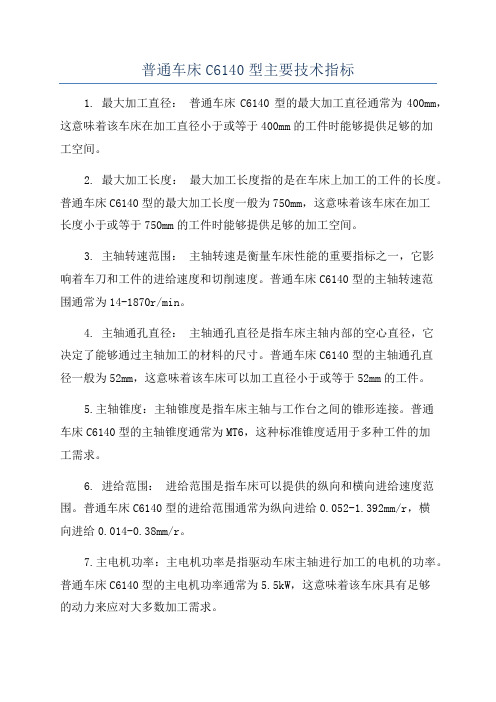

轴承精度标准(国标)

表一: P0等级内圈公差 公差单位:微米△BsVBs椭圆度Vdsp(um)直径系列 全部正常 修正90,12,3,4内径d(mm)上下偏差 (um)maxVdmp Kia上偏差下偏差max — 0.6 0 -8 10 8 6 6 10 0 -40 — 12 0.6 2.5 0 -8 10 8 6 6 10 0 -40 — 12 2.5 10 0 -8 10 8 6 6 10 0 -120 -250 15 10 18 0 -8 10 8 6 6 10 0 -120 -250 20 18 30 0 -10 13 10 8 8 13 0 -120 -250 20 3050-1215129915-120-250 20表二:P0等级外圈公差 公差单位:微米△CsVCs椭圆度VDsp(um) 开式轴承闭式轴承直径系列全部正常90,12,3,4 2,3,4内径D(mm)上下 偏差 (um)maxVDmp Kea上偏差下偏差max— 2.5 0 -8 10 8 6 10 6 15 2.5 6 0 -8 10 8 6 10 6 15 6 18 0 -8 10 8 6 10 6 15 18 30 0 -9 12 9 7 12 7 15 3050-111411816820与同一轴承内圈的 △Bs 及VBs 相同表三:P6等级内圈公差 公差单位:微米△BsVBs椭圆度Vdsp(um)直径系列 全部正常 修正90,12,3,4内径d(mm)上下偏差 (um)maxVdmp Kia上偏差下偏差 max — 0.6 0 -7 9 7 5 5 5 0 -40 — 12 0.6 2.5 0 -7 9 7 5 5 5 0 -40 — 12 2.5 10 0 -7 9 7 5 5 6 0 -120 -250 15 10 18 0 -7 9 7 5 5 7 0 -120 -250 20 18 30 0 -8 10 8 6 6 8 0 -120 -250 20 3050-1013108810-120-25020表四:P6等级外圈公差 公差单位:微米△CsVCs椭圆度VDsp(um) 开式轴承闭式 轴承直径系列全部正常修正90,12,3,4 2,3,4内径D(mm)上下 偏差 (um)maxVDmpKea上偏差下偏差max— 2.5 0 -7 9 7 5 9 5 8 2.5 6 0 -7 9 7 5 9 5 8 6 18 0 -7 9 7 5 9 5 8 18 30 0 -8 10 8 6 10 6 9 3050-9119713710与同一轴承内圈的△Bs 及VBs 相同表五:P5等级内圈公差 公差值单位:微米△BsVBs椭圆度Vdsp(um)直径系列 全部正常修正90,1,2,3,4 内径d(mm)上下偏差 (um)maxVdmpKiaSdSia上偏差 下偏差 max — 0.6 0 -5 5 4 3 4 7 7 0 -40 -250 5 0.6 2.5 0 -5 5 4 3 4 7 7 0 -40 -250 5 2.5 10 0 -5 5 4 3 4 7 7 0 -40 -250 5 10 18 0 -5 5 4 3 4 7 7 0 -80 -250 5 18 30 0 -6 6 5 3 4 8 8 0 -120 -250 5 3050-8864588-120-2505表六:P5等级外圈公差 公差值单位:微米△CsVCs椭圆度VDsp(um)直径系列 全部正常修正90,1,2,3,4 内径D(mm)上下 偏差 (um)maxVDmp KeaSDSea Sea1上偏差下偏差max — 2.5 0 -5 5 4 3 5 8 8 11 5 2.5 6 0 -5 5 4 3 5 8 8 11 5 6 18 0 -5 5 4 3 5 8 8 11 5 18 30 0 -6 6 5 3 6 8 8 11 5 30500 -775478811与同一轴承 内圈的△Bs 及VBs 相同 5表七:P4等级内圈公差 公差值单位:微米△BsVBs椭圆度Vdsp(um)直径系列 全部正常修正90,1,2,3,4内径 d(mm)上下 偏差 (um)maxVdmpKiaSdSia上偏差下偏差max — 0.6 0 -4 4 3 2 2.5 3 3 0 -40 -250 2.5 0.6 2.5 0 -4 4 3 2 2.5 3 3 0 -40 -250 2.5 2.5 10 0 -4 4 3 2 2.5 3 3 0 -40 -250 2.5 10 18 0 -4 4 3 2 2.5 3 3 0 -80 -250 2.5 18 30 0 -5 5 4 2.5 3 4 4 0 -120 -250 2.5 3050-6653444-120-250 2.5表八:P4等级外圈公差 公差值单位:微米△CsVCs椭圆度VDsp(um)直径系列 全部正常90,1,2,3,4内径 D(mm)上下偏差 (um)maxVDmpKeaSdSeaSea1上偏差下偏差max — 2.5 0 -4 4 3 2 3 4 5 7 2.5 2.5 6 0 -4 4 3 2 3 4 5 7 2.5 6 18 0 -4 4 3 2 3 4 5 7 2.5 18 30 0 -5 5 4 2.5 4 4 5 7 2.5 3050-66535457与同一轴承 内圈的△Bs 及VBs 相同2.5表九:P2等级内圈公差 公差值单位:微米△BsVBs椭圆度Vdsp(um)直径系列全部正常修正内径d(mm)上下偏差 (um)maxVdmpKiaSdSia上偏差 下偏差 max — 0.6 0 -2.5 2.5 1.5 1.5 1.5 1.5 0 -40 -250 1.5 0.6 2.5 0 -2.5 2.5 1.5 1.5 1.5 1.5 0 -40 -250 1.5 2.5 10 0 -2.5 2.5 1.5 1.5 1.5 1.5 0 -40 -250 1.5 10 18 0 -2.5 2.5 1.5 1.5 1.5 1.5 0 -80 -250 1.5 18 30 0 -2.5 2.5 1.5 1.5 1.5 2.5 0 -120 -250 1.5 3050-2.52.51.51.51.52.5-120-2501.5表十:P2等级外圈公差 公差值单位:微米△CsVCs椭圆度VDsp(um)直径系列全部正常内径D(mm)上下偏差 (um)max VDmpKeaSDSeaSea1上偏差下偏差max — 2.5 0 -2.5 2.5 1.5 1.5 1.5 1.5 3 1.5 2.5 6 0 -2.5 2.5 1.5 1.5 1.5 1.5 3 1.5 6 18 0 -2.5 2.5 1.5 1.5 1.5 1.5 3 1.5 18 30 0 -4 4 2 2.5 1.5 2.5 4 1.5 3050-4422.51.52.54与同一轴承 内圈的△Bs 及VBs 相同1.5表十一:单个轴承振动(速度)限值 单位:um/s V V1 V2 V3 V4 轴承公称内径d/mm 低频 中频 高频 低频 中频 高频 低频 中频 高频 低频 中频 高频 低频 中频 高频 3 80 44 44 60 35 32 48 26 22 31 16 15 28 10 10 4 804444 60 35 32 48 26 22 31 16 15 28 10 10 5 110 72 60 74 48 40 58 36 30 35 21 18 32 11 11 6 110 72 60 74 48 40 58 36 30 35 21 18 32 11 11 7 130 96 80 92 66 54 72 48 40 44 28 24 38 12 12 8 130 96 80 92 66 54 72 48 40 44 28 24 38 12 12 9 130 9680926654 72 48 40 44 28 24 38 12 12 10 160 120 100 120 80 70 90 60 50 55 35 30 45 14 15 12 160 120 100 120 8070906050 55 35 30 45 14 15 15210 150 120 150 100 85 110 786065463552181817210 150 120 150 100 85 110 78 60 65 46 35 52 18 18表十二:振动加速度级限值和振动加速度级峰值限值单位:分贝 0直径系列2直径系列3直径系列轴承 公称 ZZ1Z2Z3Z4ZZ1Z2Z3Z4ZZ1Z2Z3Z43 35 34 32 28 24 36 35 32 30 26 37 36 33 31 27 4 35 34 32 28 24 36 35 32 30 26 37 36 33 31 27 5 37 36 34 30 26 38 37 34 32 28 39 37 35 33 29 637363430263837343228393735 33297 39 38 35 31 27 40 38 36 34 29 41 39 37 35 30 8 39 38 35 31 27 40 38 36 34 29 41 39 37 35 30 9 41 40 36 32 28 42 40 37 35 30 43 41 39 37 32 10 43 42 38 33 28 44 42 39 35 30 46 44 40 37 32 12 44 43 39 34 29 45 43 39 35 30 47 45 40 37 32 15 44 44 40 35 30 46 44 41 36 31 48 46 42 38 33 17 46 44 40 35 30 47 45 41 36 31 49 47 42 38 33 20 47 45 41 36 31 48 46 42 38 33 50 48 43 39 34 22 47454136314846423833504843 3934表十三:国标C2、C0、CM 、C3、C4部分径向游隙表十四:微型深沟球轴承径向游隙(D ≤28mm )微型深沟球轴承径向游隙(μm )MC1 MC2 MC3 MC4 MC5 MC6 最小 最大 最小 最大 最小 最大 最小 最大 最小 最大最小 最大0 53 85 108 1313 20 20 28深沟球轴承径向游隙(μm)轴承公称内径d (mm ) C2C0(标准) CM C3 C4 超过 到 最小 最大最小 最大 最小 最大最小 最大 最小 最大 2.5 100 72 13 ~ 8 23 14 29 10 18 0 9 3 18 4 11 11 25 18 33 18 24 010 5 20 5 12 13 28 20 36 24 30 111 5 20 5 12 13 28 23 41 30 40 111 6 20 9 17 15 33 28 46 40 50 1116 239 1718 3630 51。

6140数控车床参数

6140数控车床参数数控车床(CNC车床)是一种通过计算机数控系统驱动工作台和刀架进行半自动加工的机床。

下面将对数控车床常见的一些参数进行详细介绍。

1.加工能力数控车床的加工能力是指其加工零件的最大尺寸和最大重量。

一般来说,数控车床的最大加工直径和最大加工长度是两个关键参数。

最大加工直径决定了数控车床能够加工零件的最大尺寸,而最大加工长度则决定了数控车床能够加工零件的最大长度。

此外,数控车床还有最大工件重量的限制,这是由其主轴的承载能力决定的。

2.主轴转速范围主轴转速范围是指数控车床主轴的最小转速和最大转速之间的范围。

主轴转速是控制加工质量和加工效率的重要因素之一、一般来说,数控车床的主轴转速范围越宽,就能够适应更多种类的加工需求。

3.主轴功率主轴功率是指数控车床主轴的功率大小。

主轴功率决定了数控车床可以承载的切削负荷大小。

一般来说,主轴功率越大,数控车床就能够加工更硬的材料,或者进行更重的切削加工。

4.伺服系统伺服系统是数控车床的核心控制系统之一,它负责驱动工作台、刀架等组件进行运动。

数控车床的伺服系统通常包括伺服电机、伺服放大器、编码器等组成。

伺服系统的性能直接影响着数控车床的精度和稳定性。

5.控制系统控制系统是数控车床的另一个核心控制系统,它负责接收操作员的指令,将其转化为机床运动或切削参数等信号,并控制数控车床按照设定的路径进行加工。

控制系统通常由数控设备、计算机和控制软件组成。

6.刀架形式数控车床的刀架形式决定了其可用的切削工具类型和数量。

常见的刀架形式有东西刀架和上下刀架两种。

东西刀架可以同时安装多个刀具,适用于多种切削工艺。

而上下刀架则只能安装一个刀具,适用于一些简单的加工工艺。

7.供给方式供给方式是指数控车床的工作台移动方式。

常见的供给方式有车床床身滑块供给和龙门式供给两种。

车床床身滑块供给适用于小型和中型数控车床,龙门式供给适用于大型数控车床。

8.加工精度加工精度是指数控车床在加工过程中能够达到的尺寸精度和形状精度。

CA6140车床各项精度检验资料

下面以CA6140型卧式车床为例,介绍其总装配方法及其工艺要点:(1)床身导轨床身导轨是床鞍移动的导向面,是保证刀具移动直线性的关键,图7-53所示为卧式车床床身导轨的截面图,其中2、6、7为床鞍用导轨,3、4、5为尾座用导轨,1、8为压板用导轨。

床身与床脚用螺钉连接,床身是车床的基础,也是车床总装配的基准部件。

床身导轨精加工往往也是在床身与床脚结合后再进行,以消除连接时变形造成的误差,床身最终应达到的要求如下:1)床身导轨的几何精度①床鞍导轨的直线度在竖直平面内,全长上为0.03mm,在任意500mm 测量长度上为0.015mm,只许凸;在水平面内,全长上为0.025mm。

②床鞍导轨的平行度(床身导轨的扭曲度)全长上为0.04mm。

③床鞍导轨与尾座导轨的平行度在竖直平面与水平面均为全长上0.04mm,任意500mm测量长度上为0.03mm。

④床鞍导轨对床身齿条安装面的平行度全长上为0.03mm,在任意500mm测量长度上为0.02mm,只许床头处厚。

2)接触精度刮削导轨每25mm×25mm范围内接触点应大于10点,磨削导轨则以接触面积大小来评定接触精度的高低。

3)表面粗糙度刮削导轨表面粗糙度一般在Ra1.6µm以下;磨削导轨表面粗糙度值在Ra0.8µm以下。

4)硬度一般导轨表面硬度应在170HB以上,并且在全长范围内硬度一致;与之相配合件的硬度应比导轨硬度稍低。

5)导轨几何形状的稳定性导轨在使用中应不变形。

除采用刚度大的结构外,还应进行良好的时效处理,以消除内应力,减少装配和使用中的变形。

(2)床身与床脚结合的装配工艺1)床身装到床脚上,先将各结合面的毛刺清除并倒角。

在床身、床脚连接螺钉上垫等高垫圈,以保证结合面平整贴合,防止床身紧固时产生变形。

同时在结合面间加入1~2mm 厚纸垫,以防止漏油。

2)当床身导轨精度由磨削来达到时,可将已磨好的床身部件直接置于可调的机床调整垫铁上,用水平仪指示读数来调整各垫铁使床身平导轨面处于自然水平位置,用桥板和水平仪指示读数将床鞍用导轨的扭曲误差调整至最小值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CM6140车床主轴轴承精度标准

CA6140车床主轴标准精度要求(GB4020—83):

主轴的轴向窜动0.01mm。

主轴轴肩支承面的跳动0.02mm。

主轴定心轴颈的径向跳动0.01mm。

主轴锥孔轴线的径向跳动:①靠近主轴端面0.01mm;②距主轴端面在300mm 测量长度上为0.02mm。

主轴轴线对床鞍移动轨迹的平行度:①在铅垂平面内300mm测量长度上为0.02mm(只许向上偏);②在水平面内300mm测量长度上为0.015mm(只许向前偏)。

CA6140车床主轴、轴承结构特点:

图1是CA6140车床主轴部分的结构图。

主轴的前后支承处各装有一个双列短圆柱滚子轴承(图中未画出),用于承受径向力。

由于双列短圆柱滚子轴承的刚度和承载能力大、旋转精度高、且内圈较薄,内孔是C=1:12的锥孔,可通过相对主轴轴颈的轴向移动来调整轴承间隙,因而可保证主轴有较高的回转精度和刚度。

在前支承处还装有一个60°角接触的双列推力向心球轴承6,由于承受左右两个方向的轴向力。

使用中如发现轴承磨损而致使间隙增大时,需及时进行调整。

一般情况下,只需调整前轴承即可,只有当调整前轴承后仍不能达到要求的回转精度时,才需调整后轴承。

图2为内柱外锥式动压滑动轴承。

当调节前、后螺母时,可使轴承轴向前后移动,利用轴承套的锥面和轴承自身的弹性,可使轴承内孔直径收缩或扩张,使轴承与轴颈的间隙减少或增大,以形成液体动压润滑。