表面粗糙度和尺寸公差等级IT

表面粗糙度与公差等级的关系

加入表面粗糙度是反映零件表面微观几何形状误差的一个重要技术指标,是检验零件表面质量的主要依据;它选择的合理与否,直接关系到产品的质量、使用寿命和生产成本。

机械号件表面粗糙度的选择方法有3种,即计算法、试验法和类比法。

在机械零件设计工作中,应用最普通的是类比法,此法简便、迅速、有效。

应用类比法需要有充足的参考资料,现有的各种机械设计手册中都提供了较全面的资料和文献。

最常用的是与公差等级相适应的表面粗糙度。

在通常情况下,机械零件尺寸公差要求越小,机械零件的表面粗糙度值也越小,但是它们之间又不存在固定的函数关系。

例如一些机器、仪器上的手柄、手轮以及卫生设备、食品机械上的某些机械零件的修饰表面,它们的表面要求加工得很光滑即表面粗糙度要求很高,但其尺寸公差要求却很低。

在一般情况下,有尺寸公差要求的零件,其公差等级与表面粗糙度数值之间还是有一定的对应关系的。

在一些机械零件设计手册和机械制造专著中,对机械零件的表面粗糙度和机械零件的尺寸公差关系的经验及计算公式都有很多介绍,并列表供读者选用,但只要细心阅来,就会发现,虽然采取完全相同的经验计算公式,但所列表中的数值也不尽相同,有的还有很大的差异。

这就给不熟悉这方面情况的人带来了迷惑。

同时也增加了他们在机械零件工作中选择表面粗糙度的困难。

在实际工作中,对于不同类型的机器,其零件在相同尺寸公差的条件下,对表面粗糙度的要求是有差别的。

这就是配合的稳定性问题。

在机械零件的设计和制造过程中,对于不同类型的机器,其零件的配合稳定性和互换性的要求是不同的。

在现有的机械冬件设计手册中,反映的主要有以下3种类型:第1类主要用于精密机械,对配合的稳定性要求很高,要求零件在使用过程中或经多次装配后,其零件的磨损极限不超过零件尺寸公差值的10%,这主要应用在精密仪器、仪表、精密量具的表面、极重要零件的摩擦面,如汽缸的内表面、精密机床的主轴颈、坐标键床的主轴颈等。

第2类主要用于普通的精密机械,对配合的稳定性要求较高,要求零件的磨损极限不超过零件尺寸公差值的25%,要求有很好密合的接触面,其主要应用在如机床、工具、与滚动轴承配合的表面、锥销孔,还有相对运动速度较高的接触面如滑动轴承的配合表面、齿轮的轮齿工作面等。

表面粗糙度与标准公差表

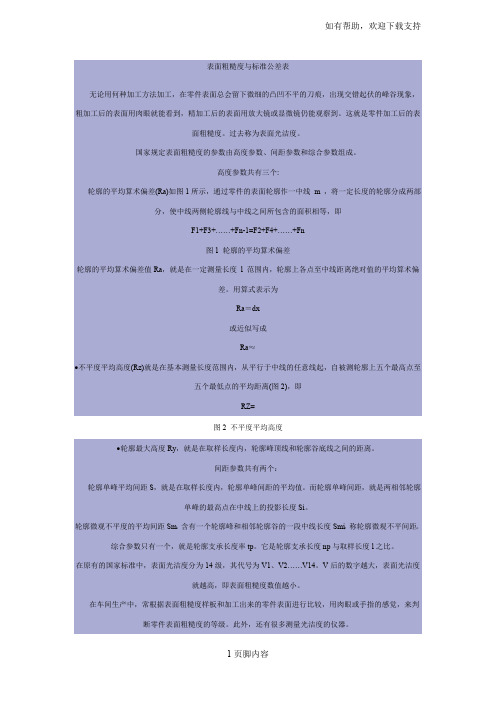

表面粗糙度与标准公差表无论用何种加工方法加工,在零件表面总会留下微细的凸凹不平的刀痕,出现交错起伏的峰谷现象,粗加工后的表面用肉眼就能看到,精加工后的表面用放大镜或显微镜仍能观察到。

这就是零件加工后的表面粗糙度。

过去称为表面光洁度。

国家规定表面粗糙度的参数由高度参数、间距参数和综合参数组成。

高度参数共有三个:轮廓的平均算术偏差(Ra)如图1所示,通过零件的表面轮廓作一中线m ,将一定长度的轮廓分成两部分,使中线两侧轮廓线与中线之间所包含的面积相等,即F1+F3+……+Fn-1=F2+F4+……+Fn图1 轮廓的平均算术偏差轮廓的平均算术偏差值Ra,就是在一定测量长度l 范围内,轮廓上各点至中线距离绝对值的平均算术偏差。

用算式表示为Ra=dx或近似写成Ra≈∙不平度平均高度(Rz)就是在基本测量长度范围内,从平行于中线的任意线起,自被测轮廓上五个最高点至五个最低点的平均距离(图2),即RZ=图2 不平度平均高度∙轮廓最大高度Ry,就是在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离。

间距参数共有两个:轮廓单峰平均间距S,就是在取样长度内,轮廓单峰间距的平均值。

而轮廓单峰间距,就是两相邻轮廓单峰的最高点在中线上的投影长度Si。

轮廓微观不平度的平均间距Sm。

含有一个轮廓峰和相邻轮廓谷的一段中线长度Smi,称轮廓微观不平间距。

综合参数只有一个,就是轮廓支承长度率tp。

它是轮廓支承长度np与取样长度l之比。

在原有的国家标准中,表面光洁度分为14级,其代号为V1、V2……V14。

V后的数字越大,表面光洁度就越高,即表面粗糙度数值越小。

在车间生产中,常根据表面粗糙度样板和加工出来的零件表面进行比较,用肉眼或手指的感觉,来判断零件表面粗糙度的等级。

此外,还有很多测量光洁度的仪器。

根据国际标准,以下为基本尺寸0-500mm, 4-18级精度标准公差表。

各种加工方法的经济精度和表面粗糙度

各种加工方法能够达到的尺寸的经济精度表1 孔加工的经济精度表2 圆锥形孔加工的经济精度表3 圆柱形深孔加工的经济精度表4 花键孔加工的经济精度表5 外圆柱表面加工的经济精度表6 端面加工的经济精度(mm)表7 用成形铣刀加工的经济精度(mm)注:指加工表面至基准的尺寸精度。

表8 同时加工平行表面的经刘精度(mm)注:指两平行表面距离的尺寸精度。

表9 平面加工的经济精度注:1 表内资料适用于尺寸<1m,结构刚性好的零件加工,用光洁的加工表面作为定位和测量基准。

2 端铣刀铣削的加工精度在相同的条件下大体上比圆柱铣刀铣削高一级。

3 细铣仅用于端铣刀铣削。

表10 公制螺纹加工的经济精度表11 花键加工的经济精度表12 齿形加工的经济精度各种加工方法能够达到的形状的经济精度表13 平面度和直线度的经济精度表14 圆柱形表面形状精度的经济精度注:形状精度等级的公差值见附表2、3。

表15 曲面加工的经济精度表16 在各种机床上加工时形状的平均经济精度各种加工方法所能够达到的相互位置的经济精度表17 平行度的经济精度表18 端面跳动和垂直度的经济精度表19 同轴度的经济精度表20 轴心线相互平行的孔的位置经济精度注:对于钻、卧镗及组合机床的镗孔偏差同样适用于铰孔。

表21 轴心线相互垂直的孔的位置经济精度注:在镗空间的垂直孔时,中心距误差可按上式相应的找正方法选用。

各种加工方法能够达到的零件表面粗糙度表22 各种加工方法能够达到的零件表面粗糙度各类型面的加工方案及经济精度表23 外圆表面加工方案表24 孔加工方案表25 平面加工方案——机械篇标准公差及形位公差附表1 标准公差值注:基本尺寸小于1mm时,无IT14至IT18。

13 22-4-25 10:32附表2 平面度、直线度公差值附表3 圆度、圆柱度公差值附表4 平行度、垂直度、倾斜度公差值附表5 同轴度、对称度、圆跳动、全跳动公差值参考文献1 《金属机械加工工艺人员手册》修订本上海科学技术出版社1981年2 《机械制造工艺学》顾崇衔等编著陕西科学技术出版社1982年3 《航空机械设计手册》第三机械工业部612所编1979年4 《机械制造工艺学课程设计简明手册》华中工学院机械制造工艺教研室编1981年5 《机械工程手册》第46篇机械工业出版社1981年6 《圆柱齿轮加工》上海科学技术出版社1979年切削用量切削用量的选择原则正确地选择切削用量,对提高切削效率,保证必要的刀具耐用度和经济性,保证加工质量,具有重要的作用。

it公差表

公差与配合(摘自GB1800~1804-79)1.基本偏差系列及配合种类.2.标准公差值及孔和轴的极限偏差值标准公差值(基本尺寸大于6至500mm)基本尺寸mm公差等级IT5IT6IT7IT8IT9IT10IT11IT12>6~10>10~18 >18~30 >30~50 >50~80 >80~120 >120~180 >180~250 >250~315 >315~400 >400~50068911131518202325279111316192225293236401518212530354046525763222733394654637281899736435262748710011513014015558708410012014016018521023025090110130160190220250290320360400150180210250300350400460520570630孔的极限差值(基本尺寸由大于10至315mm) μm公差带等级基本尺寸m m>0~18>18~30>30~50>50~80>80~120>120~180>180~250>250~315D8+77+50+98+65+119+80+146+100+174+120+208+145+242+170+271+190▼9+93+50+117+65+142+80+174+100+207+120+245+145+285+170+320+190 10+120+50+149+65+180+80+220+100+260+120+305+145+355+170+400+190 11+160+50+195+65+240+80+290+100+340+120+395+145+460+170+510+190E 6+43+32+53+40+66+50+79+60+94+72+110+85+129+100+142+110 7+50+32+61+40+75+50+90+60+107+72+125+85+146+100+162+110 8+59+32+73+40+89+50+106+60+126+72+148+85+172+100+191+110 9+75+32+92+40+112+50+134+60+159+72+185+85+215+100+240+110 10+102+32+124+40+150+50+180+60+212+72+245+85+285+100+320+110F6+27+16+33+20+41+25+49+30+58+36+68+43+79+50+88+56 7+34+16+41+20+50+25+60+30+71+36+83+43+96+50+108+56▼8+43+16+53+20+64+25+76+30+90+36+106+43+122+50+137+56 9+59+16+72+20+87+25+104+30+123+36+143+43+165+50+186+56H6+11+13+16+19+22+25+29+320▼7+18+21+25+30+35+40+46+520▼8+27+33+39+46+54+63+72+810▼9+43+52+62+74+87+100+115+1300 10+70+84+100+120+140+160+185+210公差带级基本尺寸m m>0~18>18~30>30~50>50~80>80~120>120~180>180~250>250~315▼11+110+130+160+190+220+250+290+320K6+2-9+2-11+3-13+4-15+4-18+4-21+5-24+5-27▼7+6-12+6-15+7-18+9-21+10-25+12-28+13-33+16-36 8+8-19+10-23+12-27+14-32+16-38+20-43+22-50+25-56N6-9-20-11-28-12-24-14-33-16-38-20-45-22-51-25-57▼7-5-23-7-28-8-33-9-39-10-45-12-52-14-60-14-66 8-3-30-3-36-3-42-4-50-4-58-4-67-5-77-5-86P6-15-26-18-31-21-37-26-45-30-52-36-61-41-70-47-79▼7-11-29-14-35-17-42-21-51-24-59-28-68-33-79-36-88轴的极限偏差 (基本尺寸由于大于10至315mm)公差带等级基本尺寸m m>10~18>18~30>30~50>50~80>80~120>120~180>180~250>250~315d6-50-61-65-78-80-96-100-119-120-142-145-170-170-199-190-2227-50-68-65-86-80-105-100-130-120-155-145-185-170-216-190-2428-50-77-65-98-80-119-100-146-120-174-145-208-170-242-190-271▼9-50-93-65-117-80-142-100-174-120-207-145-245-170-285-190-32010-50-120-65-149-80-180-100-220-120-260-145-305-170-355-190-400f▼7-16-34-20-41-25-50-30-60-36-71-43-83-50-96-56-1088-16-43-20-53-25-64-30-76-36-90-43-106-50-122-56-1379-16-59-20-72-25-87-30-104-36-123-43-143-50-165-56-186公差带级基本尺寸m m>10~18>18~30>30~50>50~80>80~120>120~180>180~250>250~315g5-6-14-7-16-9-20-10-23-12-27-14-32-15-35-17-40▼6-6-17-7-20-9-25-10-29-12-34-14-39-15-44-17-497-6-24-7-28-9-34-10-40-12-47-14-54-15-61-17-69h5—8—9—110—130—150—180—200—23▼6—11—13—160—190—220—250—290—32▼7—18—21—25—30—35—40—460—528—27—33—39—46—54—63—72—81▼9—43—52—62—74—87—100—115—130K5+9+1+11+2+13+2+15+2+18+3+21+3+24+4+27+4▼6+12+1+15+2+18+2+21+2+25+3+28+3+33+3+36+47+19+1+23+2+27+2+32+2+38+3+43+3+50+4+56+4M5+15+7+17+8+20+9+24+11+28+13+33+15+37+17+43+206+18+7+21+8+25+9+30+11+35+13+40+15+46+17+52+207+25+7+29+8+34+9+41+11+48+13+55+15+63+17+72+20N5+20+12+24+15+28+17+33+22+38+23+45+27+51+31+57+34▼6+23+12+28+15+33+17+39+20+45+23+52+27+60+31+66+347+30+12+36+15+42+17+50+20+58+23+67+27+77+31+86+34p5+26+18+31+22+37+26+45+32+52+37+61+43+70+50+79+56▼6+29+18+35+22+42+26+51+32+59+37+68+43+79+50+88+567+36+18+43+22+51+26+62+32+72+37+83+43+96+50+108+56注:标注▼者为优先公差等级,应优先选用。

数控铣常用刀具、夹具、量具

量具的分类

(1)钟表式百分表

量具的分类

(2)杠杆式百分

机床夹具的分类

机床夹具种类繁多,可按不同的方 式进行分类,常用的分类方法有以 下几种。

机床夹具的分类

1. 按用途分类: 1)通用夹具 2)专用夹具 3)组合夹具

机床夹具的分类

1)通用夹具:三爪、四爪卡盘,平口钳等,一般由专业厂 生产,常作为机床附件提供给用户。

(1)通用夹具

可在一定范围内用于加工不同工件的夹具。 如车床使用的三爪卡盘、四爪卡盘,铣床 使用的平口虎钳、万能分度头等。这类夹 具已经标准化,作为机床附件由专业厂生 产。其通用性强,不需调整或稍加调整就 可以用于不同工件的加工;生产率低,夹 紧工件操作复杂。这类夹具主要用于单件 小批量生产。

机床夹具的分类

a)

b)

c)

刀具的分类

6.铰刀 铰刀常用来对已有孔进行 最后精加工,也可对要求 精确的孔进行预加工。其 加工公差等级可达IT8~IT6 级,表面粗糙度Ra值达 1.6~0.2μm。铰刀可分为手 动铰刀和机机铰刀。

刀具的分类

7.镗刀 镗刀是对已有的孔进行再加工刀具。镗刀可在车床、镗床 或铣床上使用,可加工精度不同的孔,加工精度可达IT7~ IT6级,表面粗糙度Ra值达6.3~0.8μm。

刀具的分类

刀具的分类

4. 扩孔钻 扩孔钻专门用来扩大已有孔,它比麻花钻的齿数

多(Z>3),容屑槽较浅,无横刃,强度和刚度 均较高,导向性和切削性较好,加工质量和生产 效率比麻花钻高。

刀具的分类

5.锪钻 锪钻用于加工各种埋头螺钉沉孔、锥孔和凸台面 等。常见的锪钻有三种:圆柱形沉头锪钻、锥形 沉头锪钻及端面凸台锪钻。

2、千分尺 主要精密测量外径、内径、深度、 螺纹中径等。

粗糙度标准

日本粗糙度标准2009-03-06 10:11日本粗糙度标准日本图纸中粗糙度无数字标注的四个倒三角表示Rz≤0.8,Ra≤0.2;三个倒三角表示Rz≤6.3,Ra≤1.6;两个倒三角表示Rz≤25,Ra≤6.3;一个倒三角表示Rz≤100,Ra≤25。

若有数字标注,则数字直接表示Rz。

表面粗糙度与标准公差表2007-10-18 14:54分类:工作资料字号:大大中中小小无论用何种加工方法加工,在零件表面总会留下微细的凸凹不平的刀痕,出现交错起伏的峰谷现象,粗加工后的表面用肉眼就能看到,精加工后的表面用放大镜或显微镜仍能观察到。

这就是零件加工后的表面粗糙度。

过去称为表面光洁度。

国家规定表面粗糙度的参数由高度参数、间距参数和综合参数组成。

高度参数共有三个:轮廓的平均算术偏差(Ra)如图1所示,通过零件的表面轮廓作一中线m ,将一定长度的轮廓分成两部分,使中线两侧轮廓线与中线之间所包含的面积相等,即F1+F3+……+Fn-1=F2+F4+……+Fn图1 轮廓的平均算术偏差轮廓的平均算术偏差值Ra,就是在一定测量长度l 范围内,轮廓上各点至中线距离绝对值的平均算术偏差。

用算式表示为Ra=dx或近似写成Ra≈∙不平度平均高度(Rz)就是在基本测量长度范围内,从平行于中线的任意线起,自被测轮廓上五个最高点至五个最低点的平均距离(图2),即RZ=图2 不平度平均高度∙轮廓最大高度Ry,就是在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离。

间距参数共有两个:轮廓单峰平均间距S,就是在取样长度内,轮廓单峰间距的平均值。

而轮廓单峰间距,就是两相邻轮廓单峰的最高点在中线上的投影长度Si。

轮廓微观不平度的平均间距Sm。

含有一个轮廓峰和相邻轮廓谷的一段中线长度Smi,称轮廓微观不平间距。

综合参数只有一个,就是轮廓支承长度率tp。

它是轮廓支承长度np与取样长度l之比。

在原有的国家标准中,表面光洁度分为14级,其代号为V1、V2……V14。

表面粗糙度的标注

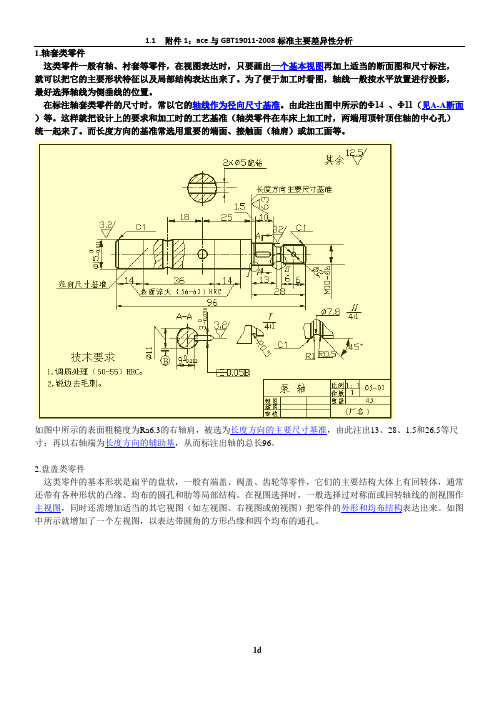

1.轴套类零件这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。

在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。

由此注出图中所示的Ф14 、Ф11(见A-A断面)等。

这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。

而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。

如图中所示的表面粗糙度为Ra6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。

2.盘盖类零件这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。

如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。

3.叉架类零件这类零件一般有拨叉、连杆、支座等零件。

由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。

对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。

踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比较合适。

在标注叉架类零件的尺寸时,通常选用安装基面或零件的对称面作为尺寸基准。

尺寸标注方法参见图。

4.箱体类零件一般来说,这类零件的形状、结构比前面三类零件复杂,而且加工位置的变化更多。

表面粗糙度和尺寸公差等级IT

表面粗糙度表面粗糙度R a值的应用范围(旧国标)5,R a的最大允许值取6.3。

因此,在不影响原表面粗糙要求的情况下,取该值有利于加工。

2.粗糙度代号H为第2种过渡方式。

它是取新国标中相应最靠近的上一档的第1系列值,如原光洁度5,R a的最大允许值取3.2。

因此,取该值提高了原表面粗糙度的要求和加工的成本。

尺寸公差等级(IT )公差(1)公差基本术语的含义1)基本尺寸;设计时给定的尺寸,称为基本尺寸。

的基本尺寸2)实际尺寸:零件加工后经测量所得到的尺寸,称为实际尺寸。

3)极限尺寸:实际尺寸允许变化的两个界限值称为极限尺寸。

它以基本尺寸确定。

两个极限值中较大的一个称为最大极限尺寸Dmax (或dmax);较小的一个称为极限尺寸Dmin(或dmin)。

)尺寸偏差;某一尺寸减其基本尺寸所得的代数差,称为尺寸偏差,简称偏差。

实际偏差=实际尺寸一基本尺寸最大极限尺寸减其基本尺寸所得的代数差,称为上偏差;最小极限尺寸减其基本尺寸所得的代数差,称为下偏差;上偏差和下偏差统称为极限偏差。

国家标准规定,孔的上偏差代号为ES,轴的上偏差代号为es;孔的下偏差代号为EI,轴的下偏差代号为ei,则:ES =孔的最大极限尺一孔的基本尺寸cs=轴的最大极限尺寸-轴的基本尺寸EI =孔的最小极限尺寸一孔的基本尺寸ei =轴的最小极限尺寸-轴的奥基本尺寸偏差值可以为正、负或零值。

5)尺寸公差,允许尺寸的变动量称为尺寸公差,简称公差。

公差等于最大极限尺寸与最小极限尺寸的代数差的绝对值;或等于上偏差与下偏差代数差的绝对值。

6)零线:图1a 中示意表明了基本尺寸相向、相互配合的孔与轴之间极限尺寸、尺寸偏差与尺寸公差之间的相互关系,为方便起见,在实际讨论的过程中,通常只画出放大了的孔和轴的公差带,称为公差与配合图解,简称公差带图,如阁l- b 所示。

在公差带图中,确定偏差的一条基准线,即零偏差线,就叩零线,通常零线表示基本尺寸。

正偏差位于零线之上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

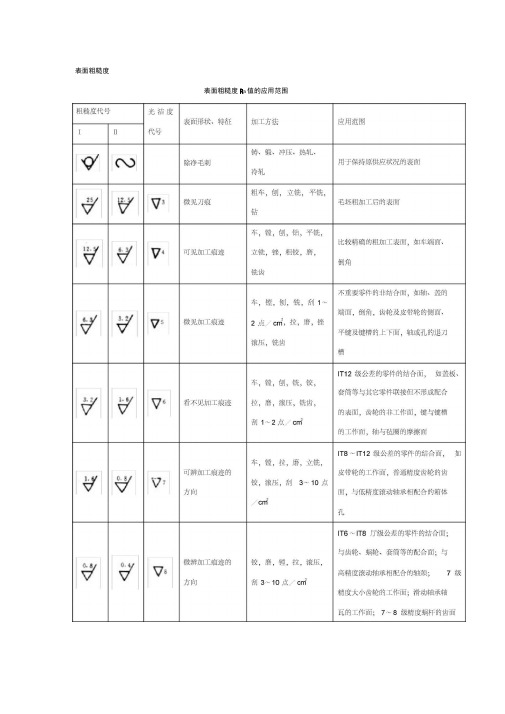

表面粗糙度

表面粗糙度R a值的应用范围

注:1. 粗糙度代号I为第一种过渡方式。

它是取新国标中相应最靠近的下一档的第1系列值,如原光洁度(旧国标)为▽5,R a的最大允许值取6.3。

因此,在不影响原表面粗糙要求的情况下,取该值有利于加工。

2. 粗糙度代号Ⅱ为第2种过渡方式。

它是取新国标中相应最靠近的上一档的第1系列值,如原光洁度

为▽5,R a的最大允许值取3.2。

因此,取该值提高了原表面粗糙度的要求和加工的成本。

尺寸公差等级(IT)

公差

(1)公差基本术语的含义

1)基本尺寸;设计时给定的尺寸,称为基本尺寸。

的基本尺寸

2)实际尺寸:零件加工后经测量所得到的尺寸,称为实际尺寸。

3)极限尺寸:实际尺寸允许变化的两个界限值称为极限尺寸。

它以基本尺寸确定。

两个极限值中较大的一个称为最大极限尺寸Dmax(或dmax);较小的一个称为极限尺寸Dmin(或dmin)。

)尺寸偏差;某一尺寸减其基本尺寸所得的代数差,称为尺寸偏差,简称偏差。

实际偏差=实际尺寸一基本尺寸

最大极限尺寸减其基本尺寸所得的代数差,称为上偏差;最小极限尺寸减其基本尺寸所得的代数差,称为下偏差;上偏差和下偏差统称为极限偏差。

国家标准规定,孔的上偏差代号为ES,轴的上偏差代号为es;孔的下偏差代号为EI,轴的下偏差代号为ei,则:

ES=孔的最大极限尺-孔的基本尺寸

cs=轴的最大极限尺寸-轴的基本尺寸

EI=孔的最小极限尺寸-孔的基本尺寸

ei=轴的最小极限尺寸-轴的奥基本尺寸

偏差值可以为正、负或零值。

5)尺寸公差,允许尺寸的变动量称为尺寸公差,简称公差。

公差等于最大极限尺寸与最小极限尺寸的代数差的绝对值;或等于上偏差与下偏差代数差的绝对值。

6)零线:图1a中示意表明了基本尺寸相向、相互配合的孔与轴之间极限尺寸、尺寸偏差与尺寸公差之间的相互关系,为方便起见,在实际讨论的过程中,通常只画出放大了的孔和轴的公差带,称为公差与配合图解,简称公差带图,如阁l-b所示。

在公差带图中,确定偏差的一条基准线,即零偏差线,就叩零线,通常零线表示基本尺寸。

正偏差位于零线之上。

负偏差位于零线之下。

7)尺寸公差带:在公差带图中,由代表上、下偏差的两条直线所限定的一个区域。

在图6-36b 中ES和E条直线所限定的区域为孔的尺寸公差带;cs和ei两条直线所限定的区域则为轴的尺寸公差带、孔公差带一带般用斜线表示;轴公差带一般打点表示。

(2)确定公差的两个基本要素

公差带是由标准公差和基本偏差两个基本要素确定的,标准公差确定公差带的大小;基本偏差确定公差带相对于零钱的位置。

1)标准公差:标准公差是由国家标准规定的,用于确定公差带大小的任一公差。

公差等级确定尺寸的精确程度,国家标准把公差等组分为20个等级,分别用IT01、IT0、IT1~IT18表示,称为标准公差,IT(International Tolerance)表示标准公差。

当基本尺寸一定时,公差等级愈高,标准公差值愈小,尺寸的精确度就愈高。

基本尺寸和公差等级相同的孔与轴,它们的标准公差相等。

为了使用方便,国家标准把≤500的基本尺寸范围分为13尺寸段,按不同的公差等级对应各个尺寸分段规定出公差值,并用表的形式列出。

2)基本偏差;国家标排规定用来确定公差带相对于零线位置的上偏差或下偏差;一般为最靠近零线的那个偏差为基水偏差。

当公差带位于零线的上方时,基本偏差为下偏差;当公差带位于零钱的下方时,基本偏差为上偏差,如图2 所示。

国家标推已经将基本偏差标准化、系列化,规定了孔和轴各28个基本偏差,分别用拉丁字表示,按顺序排列,大写字母表示孔,小写字母表示轴。

各个公差带仅有基本偏差一端为封闭,另一端的位置取决于标准公差数值的大小。

在孔的基本偏差系列中,从A~H的基本偏差为下偏差EI,从J~ZC的基本偏差为上偏差

ES,JS的上、下偏差分别为+/-IT/2。

在轴的基本偏差系列中,从a~h的基本偏差为上偏差es,从j~zc的基本偏差为下偏差ei,is的上、下偏差分别为+/-IT/2。

根据测量结果确定公差等级?楼主概念错误啦。

在设计的时候首先要根据需要确定定公差等级,然后按公差加工,最后测量结果看是不是符合公差范围。

加工精度:一般指加工一个工件要求的等级。

比如:齿轮、蜗轮、运动件的配合,都有等级规定。

保证加工精度一般用形位公差、尺寸公差、表面粗糙度的级别控制

各种加工方法所能达到的精度等级

加工方法最高光洁度至最低光洁度

砂模铸造6.3 ~ 100

壳型铸造6.3 ~ 100

金属模铸造1.6 ~ 50

离心铸造1.6 ~ 25

精密铸造0.8 ~ 12.5

蜡模铸造0.4 ~ 12.5

压力铸造0.4 ~ 6.3

热轧6.3 ~ 100

模锻1.6 ~ 100

冷轧0.2 ~ 12.5

挤压0.4 ~ 12.5

冷拉0.2 ~ 6.3

锉0.4 ~ 25

刮削0.4 ~ 12.5

刨削粗6.3 ~ 25

刨削半精1.6 ~ 6.3

刨削精0.4 ~ 1.6

插削1.6 ~ 25

钻孔0.8 ~ 25

扩孔粗6.3 ~ 25

精1.6 ~ 6.3

金刚镗孔0.05 ~ 0.4

镗孔粗6.3 ~ 50

镗孔半精0.8 ~ 6.3

镗孔精0.4 ~ 1.8

铰孔粗1.6 ~ 12.5

铰孔半精0.4 ~ 3.2

铰孔精0.1 ~ 1.6

拉削半精0.4 ~ 3.2

滚铣粗3.2 ~ 25

半精0.8 ~ 6.3

精0.4 ~ 1.6

端面铣粗3.2 ~ 12.5

半精0.4 ~ 6.3

精0.2 ~ 1.6

车外圆粗6.3 ~ 25

半精1.6 ~ 12.5

精0.2 ~ 1.6

金刚车0.025 ~ 0.2

车端面粗6.3 ~ 25

半精1.6 ~ 12.5

精0.4 ~ 1.6

磨外圆粗0.8 ~ 6.3

半精0.2 ~ 1.6

精0.025 ~ 0.4

磨平面粗1.6 ~ 3.2

半精0.4 ~ 1.6

精0.025 ~ 0.4

珩磨平面0.025 ~ 1.6

圆柱0.012 ~ 0.4

研磨粗0.2 ~ 1.6

半精0.05 ~ 0.4

精0.012 ~ 0.1

抛光一般0.1 ~ 1.6

精0.012 ~ 0.1

滚压抛光0.05 ~ 3.2

超精加工平面0.012 ~ 0.4

圆柱0.012 ~ 0.4

化学磨0.8 ~ 25

电解磨0.012 ~ 1.6

电火花加工0.8 ~ 25

切割气割6.3 ~ 100

锯3.2 ~ 100

车3.2 ~ 25

铣12.5 ~ 50

磨1.6 ~ 6.3

螺纹加工丝椎板牙0.8 ~ 6.3 梳铣0.8 ~ 6.3

滚0.2 ~ 0.8

车0.4 ~ 12.5

搓丝0.8 ~ 6.3

滚压0.4 ~ 3.2

研磨0.05 ~ 1.6

齿轮及花键加工刨0.8 ~ 6.3

滚0.8 ~ 6.3

插0.8 ~ 6.3

磨0.1 ~ 0.8

剃0.2 ~ 1.6

所以要根据你所指加工中心能母机的精度来确定如果有资料的话,可以参考机械设计手册第一册。