QD型20t双梁桥式起重机主要技术要点及主梁工艺

起重设备的技术参数及性能

投标设备主要技术参数一、QD双梁式桥式(吊钩)起重机1、起重量:10t2、工作级别:A53、轨高:9000mm4、跨度:25500mm5、起升速度:10.1米/min6、大车运行速度:约30~74.3m/min(三档调速)7、小车运行速度:约20~43.8m/min(三档调速)8、操作方式:遥控加司机室操纵9、供电方式:滑轨10、结构形式:QD双梁桥式(吊钩)二、QD双梁式桥式(吊钩)起重机1、起重能力:20t(主钩)5t(副钩)2、工作级别:A53、轨高:9000mm4、跨度:25500mm5、提升速度:7.2m/min(主钩) 15.3m/min(副钩三档调速)6、大车运行速度:约40~87.6m/min(三档调速)7、小车运行速度:约20~44.2m/min(三档调速)8、操作方式:遥控加司机室操纵9、供电方式:滑轨10、结构形式:QD双梁式桥式(吊钩)投标设备性能描述一、双梁桥式起重机技术说明我公司本着结构合理,工艺先进、经济实用、安全可靠、操作方便合理、高效节能、维修方便的原则,遵照国家起重机设计规范及有关标准,结合需方工艺条件和技术要求,确保产品质量,让用户满意。

产品用途:下料车间和机加工车间技术说明内容如下:制造过程中,严格按照GB3811-2008《起重机设计规范》的要求进行设计,产品技术指标、质量标准达到GB/T14405-1993《通用桥式起重机》规定的质量要求。

操纵室为大视野,配有航空座椅,操作方便、环境舒适,使用性能稳定,动作灵敏,安全可靠。

一、机构部分:本起重机由主梁、小车、大车运行机构、司机室、电气系统等组成。

一般规定1)使用特殊钢制作的机械部件均需作必要的热处理;2)起重机上使用的钢材必须满足国家标准,并应具有合格证;3)铸造件和锻造件质地应均匀,不得有气孔、夹渣、裂纹等缺陷;4)采用适当的焊接方法和消除应力方法以使焊接部分的残余应力为最小;5)应使开口部或切口部的应力集中为最小;6)主要承载的腹板厚度不得小于6mm。

QD20t-25.5m箱形双梁桥式起重机主梁及端梁设计

摘要桥式起重机的梁有多种结构,本设计采用箱形双梁结构。

主梁跨度25.5m ,是由上、下盖板和两块垂直的腹板组成封闭箱形截面实体板梁连接。

因本设计的起重量比较大,故主梁内部设置横纵加劲板,以保证主梁桥架受载后的稳定性。

端梁部分在起重机中有着重要的作用,它是承载平移运输的关键部件。

端梁部分是由车轮组合端梁架组成,端梁部分主要有上盖板,腹板和下盖板组成;端梁是由两段通过连接板和角钢用高强螺栓连接而成。

在端梁的内部设有加强筋,以保证端梁架受载后的稳定性。

本设计大车运行机构部分采用分别驱动,分别驱动省去了中间部分的传动轴,使得质量减轻,尺寸减小。

分别驱动的结构不因主梁的变形而在大车传动性机能方面受到影响,从而保证了运行机构多方面的可靠性。

所以,大车运行机构采用分别驱动。

设计中参考了各种资料, 运用各种途径, 努力利用各种条件来完成此次设计。

本设计通过反复斟酌各种设计方案, 认真讨论, 不断反复校核, 力求设计合理;通过采取计算机辅助设计方法以及参考前人的先进经验, 力求有所创新;通过计算机辅助设计方法, 绘图和设计计算都充分发挥计算机的强大辅助功能, 力求设计高效。

关键词:箱形双梁桥式起重机主梁端梁ABSTRACTThe beam has a variety of structure of bridge crane,This design uses the box beam structure. Girder span 25.5 m, is composed of upper and lower cover plate and two vertical web form closed entity board box section beam connection. Because the weight is large since the design of main girder internal setting transverse and longitudinal stiffening plate, to ensure the stability of the main girder bridge frame after loading.Beam section has an important role in the crane, it is the key of the carrying truck transportation parts. Beam section is made up by the wheels of side beams, beam of a cover plate, web plate and the lower cover plate; Beam is made up of two paragraphs by connecting plate and Angle iron with high strength bolt connection and into. In the end beam with internal stiffeners, to ensure the stability of side beams after loading.This part adopts respectively drive design supporting institutions, respectively to drive out the middle part of the drive shaft, make the quality to reduce, reduce the size. Respectively drive structure is not due to deformation of the girder in cart driving function of sex is affected, thus ensuring the reliability of the operation aspects. So, cart running mechanism driven by respectively.Reference in the design of various materials, using various channels, trying to use a variety of conditions to complete the design. This design through a premade each kind of design scheme of serious discussion, is repeated, strive to design reasonable; By adopting the computer aided design method and reference the advanced experience of predecessors, makes every effort to innovate; By the method of computer aided design, drawing and design calculation are powerful auxiliary function to give full play to the computer, to design high efficiency.KEY WORDS: box double beam bridge crane main beam below beam目录第1章前言 (1)1.1 概述 (1)1.2我国的发展前景 (2)第2章总体设计 (5)2.1起重机的总体设计 (5)2.2选择确定总体参数 (6)2.3主要尺寸的确定 (6)2.4 主、端梁的连接 (7)第3章主要部分的计算 (9)3.1 主梁的计算 (9)3.2 端梁的计算 (18)3.3 主要焊缝的计算 (23)第4章大车运行机构的计算 (26)4.1 确定机构的传动方案 (26)4.2 车轮材料的选择 (28)4.3 车轮强度验算 (29)4.4 运行阻力计算 (30)4.5 电动机的计算 (30)4.6 减速器的选择 (31)4.7验算启动时间 (32)4.8选择制动器 (34)4.9疲劳强度验算 (35)第5章毕业设计小节 (37)参考文献 (38)附:英文原文英文翻译毕业实习报告指导教师:cm)计算主梁水平最大弯矩:g—重力加速度,9.81g =cmcmcm主梁中间截面的最大弯曲应力根据公式(()G+P gmax maxM +[]2Sτδ∏≤ )G+P —主梁支撑截面所受的最大剪力,由公式)计算:gmax2M =11960=2由此可得:3⨯⎣7300025501⎡=50002由此可得:⨯4200255012076939018.6910a N cm=⨯=⨯参考书【3】P150公式7-29zmax18.69 M=1a —车轮侧向载荷,由参考书【计算;cm 制动惯性载荷作用下而产生的最cm两值,应取其中较大值进行强度计算 Pmax M5274.62=端梁中间截面对垂直重心线50 1.267.6⨯+11''x ya S a W W +x 247253.6184611S δ=端梁支撑截面对水平重心线面积距的计算如下,首先求水平重心线的位置。

QD2-双梁桥式起重机安装施工方案

QD2-双梁桥式起重机安装施工方案一转眼,十年的方案写作经验仿佛就在昨天。

今天,咱们来聊聊QD2-双梁桥式起重机的安装施工方案。

咱们就直接进入主题,不绕弯子,一步一个脚印来。

咱们得明确这个项目的目标。

我们的任务就是确保这台双梁桥式起重机能够安全、高效地安装到位。

那么,咱们就一步一步来。

1.施工前期准备在施工前,咱们得先做好充分的准备工作。

这包括了解工程的具体情况,比如施工现场的布局、设备尺寸、重量等。

还得了解相关法规和标准,确保施工过程符合规定。

(1)现场勘察咱们需要组织专业团队对施工现场进行实地勘察,了解现场环境、设备存放位置、运输路线等。

勘察过程中,要详细记录相关信息,为后续施工提供依据。

(2)编制施工方案根据现场勘察结果,咱们要编制一份详细的施工方案。

这份方案要包括施工流程、人员配置、材料准备、施工方法等。

方案要尽量详细,确保施工过程中不出意外。

2.施工流程施工流程是确保工程顺利进行的关键。

下面,咱们来具体说说这个流程。

(1)设备拆箱设备到达施工现场后,要进行拆箱。

拆箱过程中,要注意保护设备,避免划伤、碰撞等。

拆箱完成后,要对设备进行清点,确保配件齐全。

(2)设备组装设备拆箱后,咱们要对设备进行组装。

这个过程要严格按照说明书进行,确保各个部件安装到位。

组装过程中,要注重团队合作,提高效率。

(3)设备安装1.安装轨道。

轨道要铺设平整,确保起重机运行平稳。

2.安装起重机主体。

将起重机主体与轨道连接,确保稳定。

3.安装电气设备。

包括电源线、控制箱等,确保电路安全可靠。

4.安装安全防护装置。

包括限位器、防碰撞装置等,确保起重机运行安全。

(4)调试与验收设备安装完成后,要进行调试。

调试过程中,要检查各个部件是否正常工作,确保起重机运行平稳、可靠。

调试合格后,进行验收。

验收合格后,就可以投入使用。

3.人员配置施工过程中,人员配置非常重要。

咱们要选拔一支专业的施工团队,包括项目经理、技术人员、施工人员等。

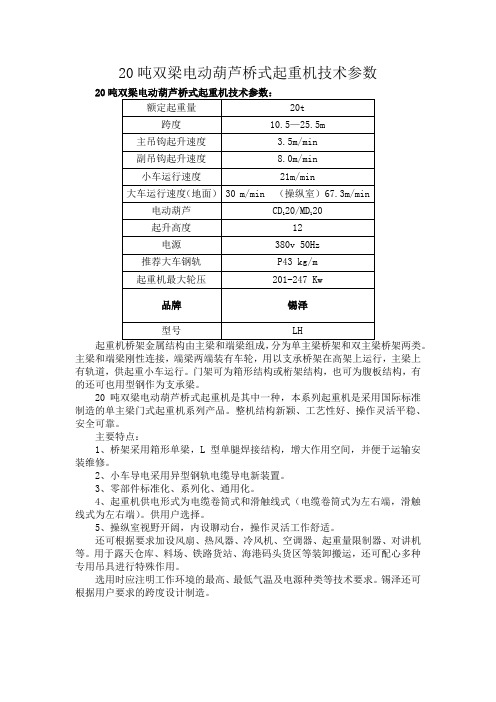

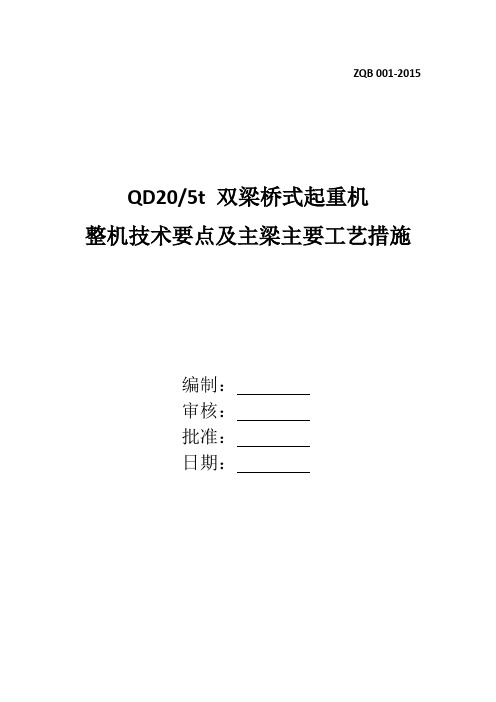

20吨双梁电动葫芦桥式起重机技术参数

20吨双梁电动葫芦桥式起重机技术参数20

主梁和端梁刚性连接,端梁两端装有车轮,用以支承桥架在高架上运行,主梁上有轨道,供起重小车运行。

门架可为箱形结构或桁架结构,也可为腹板结构,有的还可也用型钢作为支承梁。

20吨双梁电动葫芦桥式起重机是其中一种,本系列起重机是采用国际标准制造的单主梁门式起重机系列产品。

整机结构新颖、工艺性好、操作灵活平稳、安全可靠。

主要特点:

1、桥架采用箱形单梁,L型单腿焊接结构,增大作用空间,并便于运输安装维修。

2、小车导电采用异型钢轨电缆导电新装置。

3、零部件标准化、系列化、通用化。

4、起重机供电形式为电缆卷筒式和滑触线式(电缆卷筒式为左右端,滑触线式为左右端)。

供用户选择。

5、操纵室视野开阔,内设聊动台,操作灵活工作舒适。

还可根据要求加设风扇、热风器、冷风机、空调器、起重量限制器、对讲机等。

用于露天仓库、料场、铁路货站、海港码头货区等装卸搬运,还可配心多种专用吊具进行特殊作用。

选用时应注明工作环境的最高、最低气温及电源种类等技术要求。

锡泽还可根据用户要求的跨度设计制造。

20吨双梁桥式起重机安装施工方案

20吨双梁桥式起重机安装施工方案编制:田庆峰审核:张培泉批准:杜刚负责人:梁广兴1 3 69 9 3615 02 新疆海瑞天鑫机电设备有限公司一、工程概况兹有新媼海瑞天鑫机电设备有限公司,定于2014年[月___________ 日起对山东龙辉起重机械有限公司生产的如下型号规格的起重机械设备进行安装与调试,安装地点为新廻科力新技术发展有限公司二、工程内容I .起重机轨道安装2.桥架装置安装3.电器装置安装4.辅助设备安装5.起重机调试6.安装验收四、施工机其设备和测试器具设备开箱检查-建筑构件部分的检查一安装轨道-滑触线安装一吊装-起重机电气及附件安装-起重机试运转-自检一竣工交检六、工艺步序(一)设备开箱检查山安装单位和设备使用单位共同成立开箱验收小组,根据装箱清单逐一清点货物, 并认真填写开箱验收记录。

1.根据随机文件录查对《使用说明书》、电气原理图、布线图、《产品合格证》(包括主要材料质保书、电动葫芦合格证等)。

2.根据装箱清单所列零部件规格型号、数量逐一清点货物。

3.检查各部件是否完好无损,有无人为因素的变形损伤。

4.验收结束后,认真填写开箱验收记录,并共同签字。

5.将验收后的设备妥善保管。

(二)建筑构件部分的检查根据业主提供的建筑构件检测数据,对建筑构件部分进行复查。

1 •承轨梁顶面标高。

2.承轨梁中心位置及两侧承轨梁中心距。

3.承轨梁已预留孔及预埋螺栓时中心线的偏离。

(三)安装轨道1.放线:根据起重机轨距在承轨梁上放线,弹出轨道中心线,再按轨道底宽,弹出轨道底边线,以导电侧的轨道线为基准,根据轨距,用钢卷尺、弹簧秤定出另一侧轨道中心线,同样弹出轨道中心线。

2.调整标高:根据所测标高,添加所需的垫板。

3.轨道上位:用手拉葫芦分别将调直的轨道吊装到承轨梁上,吊放在所需位置, 把轨道底面用2 0 mm左右厚度的木板垫起来,以便放置钢垫板和防震垫片。

4.轨道找正、定位、紧固:将安装轨道用的一切材料及工具如螺栓组、轨道压板等吊到承轨梁上,并组对好,以防掉下伤人。

QD5T-100-20T桥式起重机说明书

QD型通用桥式起重机QD5T~100/20T使用说明书目录一.用途 (1)二.技术特征和主要参数 (1)三.结构概述 (1)(一)金属结构 (4)(二)起重机运行机构 (4)(三)起升机构 (5)(四)小车运行机构 (5)(五)其它设备 (5)四.电气系统 (5)(一)电气设备 (5)(二)操纵原理 (6)五.安装、调试和试运行 (9)(一)安装和调试 (9)(二)起重机的试运行 (9)六.维护和保养 (11)(一)机械设备的维护和保养 (11)(二)金属结构的维护和保养 (15)(三)电气设备的维护和保养 (15)(四)安全操作注意事项 (16)一、用途通用桥式起重机最为普遍地用于车间内和仓库中吊运工件和货物之用。

它是依靠沿厂房轨道方向的纵向移动、小车的横向移动和吊钩的升降运动来进行工作的。

本说明书所指的是一般用途通用桥式起重机和冶金用通用桥式起重机,前者主要适用于机械加工与装配车间、金属结构车间、机械维修车间、各类仓库、冶金和铸造车间的辅助吊运工作等,后者主要用于吊运赤热或熔态金属。

一般用途起重机不推荐用于高温(>+40°C)和低温(<-20°C)的场所、吊运赤热金属或熔态金属及具有强烈腐蚀性化学气体的工作场所。

二、技术特征和主要参数本系列桥式起重机的主要参数如下:(一)起重量: 5T 10T 16/3.2T20/5T 32/5T 50/10T六种规格(二)跨度: 10.5M 13.5M 16.5M 19.5M22.5M 25.5M 28.5M 31.5M等八种规格(三)工作制度: A5(用于工作不太频繁,例如一般机械加工和装配车间)。

A6(用于工作较为频繁,例如冶金和铸造车间的辅助吊运)。

A7(用于繁忙使用及熔融、炽热金属的吊运)。

按确定的起重量、跨度和工作制度,可查阅随机附加的桥式起重机总图和小车图纸中的技术特性表和需要的外形尺寸参数。

起重量用分数表示时,分子表示主起升重量,分母表示副起升重量。

20-5t双梁桥式起重机主梁装配焊接质量的控制

1 主梁结构

如图1 主梁由上、下盖板 1 、腹板 所示, 和2 3 、长短筋板4 和5 组成, 长短筋板的作用是为了 提高腹板的稳定性, 并作为起重机小车行走轨道的 支承。长筋板的下端与下盖板之间留有一定的间隙 (l ) S ,以便主梁工作时能自由 n u 地向下弯曲。

曲 f 5 侧〕 当5 2.m时, 二 .m 。 )蛋 / x 1 2 二 s 8 f 1s n l

(1 5为两端始于第 1 块大筋板的实测长度, 在离上

翼缘板约 l l 的大筋板处测) on m 。 ( 主梁腹板的局部平面度 以 l ) 3 m平尺检

测, 在离受压区上翼缘板 H 的区域内簇07占 3 / . 5 ( SI ) . m 4 n ,其余区域 ( 受拉区)‘1 占(. . 5 2 75

的方法。

架上拱度下降, 故使单梁上拱度 F 比桥架上拱度 l

F稍大一些。具体数据根据起重机的 起重量和跨度 确定。当起重量为2/ t 跨度为2。m时,F 0 , 5 8s = 56 3g 2. 一 .n , 5 9 根据经验, F = 土 l 。 选 l4 Z 2 n m ( 保证桥架装备后主梁的直线度 主梁在水 ) 2 平方向产生的旁弯 ( n 5 t ‘落 时,只能向走台侧凸 0

A由 : 而百 叮。 t 记切 en,  ̄ “d g卿 yd 汕 o b妙  ̄ 日c g 平 iw c i - h 旧 伪吐 记 v 以 卿l e h i g 臼 面n 汕ts 洋 nr i 血t 面n 园th h s yi e d i y i r 臼t c曰b g e ̄ “c g 平 1. 闹twln d ℃o ot g e c oi t th以 斑 山 毗n c g 阳- d d r 面n 园妙 肠抽 o e g e t fh i 功a 司n h e n q 此 t a U 叮 i d 丘i e r n d c ge C i sn 翻

QD型20吨双梁吊车设计说明书

MHx20t-28.5mA6双梁桥式起重机设计计算书设计:_______________审核:_______________批准:_______________日期:_______________目录0设计要求及主要技术参数。

(1)1主起升机构。

(1)1.1钢丝绳选择。

(1)1.2卷筒、滑轮选择。

(2)1.3电机型号确定。

(4)1.4减速机选型。

(5)1.5制动器选择。

(7)1.6联轴器、传动轴设计计算。

(8)1.6.1电机-减速机输入(制动)端联轴器 (8)1.6.2机械式联轴器选用计算(摘自JB/T 7511-1994) 8 2副起升机构 (9)3小车运行机构 (9)3.1选定运行机构简图如下: (9)3.2小车运行车轮直径确定 (9)3.3小车运行驱动电机型号确定 (10)3.4小车运行减速机型号确定 (12)3.4.1减速机传动比确定 (12)3.4.2减速机型号确定 (13)3.4.3制动器型号确定 (14)3.4.4联轴器型号确定 (14)3.4.5传动轴形式确定 (16)3.4.6运行打滑验算: (16)4大车运行机构 (18)4.1大车运行驱动形式确定 (18)4.2大车运行车轮直径确定 (18)4.3大车运行驱动电机型号确定 (20)4.4大车运行减速机型号确定 (22)4.4.1减速机传动比确定 (22)4.4.2减速机型号确定 (23)4.4.3制动器型号确定 (24)4.4.4联轴器型号确定 (25)4.4.5运行打滑验算: (25)5金属结构设计 (28)5.1大车主梁截面设计 (28)5.2大车端梁截面设计 (28)5.3大车端梁和主梁连接形式 (29)5.4小车结构设计 (29)5.6其他参数初设 (31)5.7有限元分析 (32)5.7.1简化模型 (32)5.7.2有限元分析并优化结构尺寸 (33)6安全保护装置设计 (37)6.1缓冲器型号确定 (37)6.1.1小车缓冲器选择计算 (37)6.1.2大车缓冲器选择计算 (38)0设计要求及主要技术参数。

20吨双梁桥式起重机安装工艺

桥式起重机安装工艺1总说明1.1本工艺适用于≤20吨双梁桥式起重机的安装;1.2编写本安装工艺的基本条件是:1.2.1厂房内的桥式起重机轨道已经铺设、调整;轨道的车挡已经安装,并经验收合格;1.2.2桥式起重机设备按散件形态运入施工现场就地拼装;1.2.3桥式起重机由移动式起重机整体吊装;吊装所用的施工机具;以及现场场地布置应根据施工实际需要,由施工方案决定(关于编制施工方案的深度,执行公司工程管理部颁发的有关规定);1.2.4桥式起重机各金属构件的焊接:⑪焊缝充实饱满;⑫电焊机的搭接线应直接固定在被焊的工件上,严禁用钢筋;钢管等物作为搭接线,以免火花烧损钢丝绳等。

1.3本安装工艺遵守下列有关技术文件要求;1.3.1桥式起重机制造商提供的图纸及其有关技术资料和文件;1.3.2《机械设备安装工程施工及验收通用规范》GB50231—98的有关规定;1.3.3《电气装置安装工程起重机电气装置施工及验收规范》GB50256—96的有关规定;1.3.4《起重设备安装工程施工及验收规范》GB 50278—98的有关规定。

1.4本安装工艺的编制参考了部分《电动吊钩桥式起重机》使用说明书。

1.5由于施工现场条件多变,凡本工艺未涉及的内容,可编补在施工方案中。

2桥式起重机结构概述及交货状态2.1 结构概述桥式起重机一般由桥架、小车(装有起升机构和小车运行机构),大车运行机构和电气设备四大部分组成。

起升机构、小车运行机构和大车运行机构是起重机的三个工作机构,各机构一般都由单独的电动机驱动。

2.1.1金属结构金属结构包括桥架、小车和驾驶室。

桥架是由两根箱形主梁、两根箱形端梁和主梁两侧的走台所组成,在主梁的上盖板上铺设轨道,供小车行走之用。

安装有起重机的运行机构的走台一侧称为传动侧。

另一侧走台安装小车导电的滑线,称为导电侧。

走台的外侧都有栏杆,以保障人员的安全。

主梁与端梁是用高强度螺栓进行刚性联接的。

小车架是由钢板焊接而成,上面装有主、副起升机构和小车运行机构。

主梁焊接工艺

零件图号 零件名称

通用 主梁

共 22 页 第 8 页 其它规范 工时

工

序

电压 或 气压

电流 或 焊咀号

焊条,焊丝,电极 型号 直径

焊剂

允许布置在同一截面上,对接焊缝应互相错开

(2)翼缘板腹板的横向对接焊缝应与主梁内大筋板 焊缝错开 150mm,与小筋板焊缝错开 50mm (3)对接焊缝坡口形成见工艺附图4焊区清 理打磨,两侧 10-20 范围内应无锈水,油等污物。 (4)组对:点固 20(/50)钢板错位 e≤0.1δ 且≤2mm,拼接焊缝两端加合适的引熄弧焊 (5)焊接:正面采用自动埋弧焊(如开坡口应先用 焊条手工打底焊)背面碳弧气创清焊根,清理打磨 焊区,自动埋弧焊接面。 (6)清理焊缝。 (7)焊缝检验,内部质量应符合 GB3323《钢熔化 焊对接接头射线照相和质量分级》Ⅱ级或 JB1152 《锅炉和钢制压力容器对接焊缝超场波探伤》Ⅰ 级要求。外部质量应符合 JB/ZQ4000.3 标准中 BS 级要求 MZ-1000 BX3-500-2 100-130A 38±2 E4303 450±50 100-130A

***公司

工 序 号 工

经圆整,简化后 f`值见表Ⅱ

焊接工艺卡片

序 内 容

产品型号 产品名称 电压 或 气压

QD 系列

零件图号

通用 主梁 其它规范

共 22 页 第 2页 工时

设备

工艺 装备

5t- 125/32t 零件名称 桥式起重机 电流 焊条,焊丝,电极 或 焊剂 型号 直径 焊咀号

2 为保证桥架总成后主梁旁弯符合要求,单根主梁成形后在水 平产生弯曲值(见附图 1) “5-16”吨不大于 S1/1100~S1/1300 “20-50”吨不大于 S1/1300~S1/1800 (S1 为两端第一块长筋板的实测长度,在离上翼缘板 100 的长 筋板处测)且水平旁弯只能向走台侧凸曲,左右对称. 3 主梁上翼缘板的水平偏斜值 C≦B/200(见图 2)主梁腹板的垂 直偏斜值 h≦H/200.(见图 3)(注:水平及垂直偏斜值在长筋板处 测量) 4 主梁腹板的局部平面度,以 1m 平尺检验在离上翼缘板 H/3 以内的区域不大于 0.70(≦4.2mm)其余区域不大于 1.25(≦7.2mm)(见图 1) 5 单位产品两根主梁成形后,上拱度同一截面差≦3mm. 6 主梁扭曲,以一端对另一端不超过 3mm.

QD型20t双梁桥式起重机主要技术要点及主梁工艺

ZQB 001-2015QD20/5t 双梁桥式起重机整机技术要点及主梁主要工艺措施编制:审核:批准:日期:目录主要技术要点 (1)一、大车主梁制作技术要点 (1)二、大车端梁制作技术要点 (6)三、小车架制作技术要点 (6)主梁主要工艺方法 (8)一、主梁下料工艺措施 (8)1.1、腹板下料 (8)1.2上下盖板下料 (10)1.3大小筋板下料 (11)二、Ⅱ型梁装配 (11)三、Ⅱ型梁里皮焊接 (13)四、装配下盖板 (15)五、主梁头部焊接及修理 (16)六、主梁腰缝焊接 (17)七、主梁的修理与检验 (18)附表: (20)主要技术要点一、大车主梁制作技术要点1、主梁焊接完毕,应有0.9-1.4 L /1000的上拱度F,最大拱度在跨中S/10范围内。

2、主梁水平方向产生的弯曲:L/1000≤f ≤L/2000。

只能向走台侧弯曲,不得有S弯。

3、主梁腹板局部翘曲(波浪度):以1m平尺检测,离上翼缘板H/3以内不应大于0.7t,其余区域不应大于1.2t。

4、箱型主梁上翼缘板的水平偏斜值C≤B/200,此值应在大肋板或节点处测量。

5、箱型梁腹板的垂直偏斜值h≤H/200,此值应在大肋板或节点处测量。

6、主梁上盖板波浪度,t>10时,每米用平尺测量≤4。

7、小车轨道一般宜用整根钢轨(将接头焊为一体),钢轨接头应满足以下要求:a)垂直、水平错位值Hf≤1mm,应将错位处以1:50的斜度磨平。

b)连接处钢轨顶部在水平面内的直线度b,在任意2m测量范围内b 不应大于1mm。

c)小车钢轨上任一点处,轨道中心相对于梁腹板中心的位置偏移量K ≤0.5d)两端最短一段钢轨长度:不应小于1.5m,并在两端加施焊挡铁。

e)小车轨道接头处头部间隙:≤2mm。

f)小车轨道水平弯曲:S>19.5时,≤4mm。

且只能向走台侧弯曲。

g)小车轨距:跨端±2mm,跨中S>19.5m时,+7。

+18、同一台两根主梁高低差:≤2mm,小车轨道高低差E≤2mm。

双梁桥式起重机操作规程(2篇)

双梁桥式起重机操作规程双梁桥式起重机是一种常见的重型起重设备,在各种工业领域广泛应用。

为了确保工作安全和高效,使用双梁桥式起重机时需要遵循一定的操作规程。

下面是一个关于双梁桥式起重机操作规程的2000字的简要介绍:一、双梁桥式起重机的基本操作要点:1. 操作人员必须经过专业培训和持有相应的操作证书。

2. 在操作起重机之前,应检查起重机的各部件是否正常,包括电缆、链条、钩子、行走机构等。

如发现异常现象,应及时通知维修人员进行维修。

3. 确保起重机的电源开关和控制柜开关处于关闭状态,在操作结束后,及时关闭电源开关,以免发生意外。

4. 严禁在同时有人使用起重机的情况下进行维修、更换部件等工作,以免造成人身伤害。

二、操作起重机时需要注意的事项:1. 起重高度和重量应在起重机额定参数范围内,严禁超负荷操作。

2. 在起重过程中,严禁操作人员站在或通过吊运物体下方,以免发生意外伤害。

3. 在操作起重机过程中,必须做好信号传递工作,与信号人员密切配合,确保操作的准确性和安全性。

4. 在起重机工作范围内应有明显的警示标志,以提醒周围人员注意安全,并保持安全距离。

5. 在起重机的工作范围内,必须具备良好的通风条件,以防止室内浓度过高造成中毒。

三、起重机的安全操作流程:1. 在操作起重机之前,应确认起重机处于无负载状态,确保安全。

2. 打开起重机电源开关和控制柜开关,确保供电正常。

3. 根据作业需求,选择合适的起重工具和吊运装置。

4. 通过操作启动开关,控制起重机的升降、行走等动作。

5. 在起重过程中,根据信号人员的指挥,操作启动开关进行相应的动作调整。

6. 在起重结束后,逐步降低起重工具高度,稳定放下吊运物体。

7. 关闭起重机电源开关和控制柜开关,确保起重机处于停止状态。

8. 对起重机进行日常检查和维护,如发现异常问题及时报修。

四、日常的维护保养工作:1. 对起重机进行定期的检查维护,包括电缆、钩子、行走机构等各部分是否正常运行。

桥式起重机操作要领及技巧

桥式起重机是生产物流过程中一种主要的起重运输设备,其利用的效率关系着企业的生产节奏。

同时,桥式起重机也是一种危险性较大的特种设备,一旦发生事故可能会对人身和财产造成伤害。

桥式起重机的司机是桥式起重机使用过程中最活跃、最关键的因素,司机运用操作桥式起重机本领的高低显得非常重要,是直接关系到企业效益和安全生产的大问题。

一、掌握设备特性和工作对象的特征正确运用操作好桥式起重机必须精心的掌握您所操作的设备的设备原理、设备构造、设备性能、设备参数以及作业工艺流程等关键性要素。

这些关键性的要素与运用操作本设备是密切关联的。

1、握设备原理精心通晓原理是运用操作好设备的前提和基础。

原理掌握的明确深入,建立了理论基础,认识才能够清晰深刻,运用操作水平才能达到一定的高度。

2、精心掌握设备构造精心掌握设备构造,就是必须了解掌握桥式起重机的主要结构组成部分。

桥式起重机属于特种设备,其构造有其特殊性,必须认真了解并掌握。

精心掌握设备构造是熟悉设备、熟练驾驭设备的关键。

3、精心掌握设备性能精心掌握设备性能,就是要掌握桥式起重机各个机构有关的技术性能,譬如电动机的功率及机械性能,制动器的特性制动状态,安全保护装置的安全技术性能等。

掌握性能,才能更好地因势利导、科学控制好设备,延缓劣化过程,预防和减少故障发生。

4、精心掌握设备参数精心掌握设备参数,就是必须要了解掌握桥式起重机的主要技术参数,包括工作类型、工作级别、额定起重量、机构工作速度、跨度、起升高度等。

每一台设备的技术参数往往存在着不同。

设备技术参数不同,其性能就存在这差别。

精心掌握每一台桥式起重机的准确参数值对于精确地操作设备至关重要。

5、精心掌握作业工艺流程精心掌握作业工艺流程,就是要掌握桥式起重机所服务的生产作业工序步骤和流程,对于在各种工序中所使用的吊运运输程序,力求最佳设计,合理操作。

熟练掌握工艺流程,才能做到掌握作业规律,做到心里有底,操作自如,才能实现工作效率提高,安全可靠。

20吨双梁电动葫芦桥式起重机技术参数

20吨双梁电动葫芦桥式起重机技术参数20

主梁和端梁刚性连接,端梁两端装有车轮,用以支承桥架在高架上运行,主梁上有轨道,供起重小车运行。

门架可为箱形结构或桁架结构,也可为腹板结构,有的还可也用型钢作为支承梁。

20吨双梁电动葫芦桥式起重机是其中一种,本系列起重机是采用国际标准制造的单主梁门式起重机系列产品。

整机结构新颖、工艺性好、操作灵活平稳、安全可靠。

主要特点:

1、桥架采用箱形单梁,L型单腿焊接结构,增大作用空间,并便于运输安装维修。

2、小车导电采用异型钢轨电缆导电新装置。

3、零部件标准化、系列化、通用化。

4、起重机供电形式为电缆卷筒式和滑触线式(电缆卷筒式为左右端,滑触线式为左右端)。

供用户选择。

5、操纵室视野开阔,内设聊动台,操作灵活工作舒适。

还可根据要求加设风扇、热风器、冷风机、空调器、起重量限制器、对讲机等。

用于露天仓库、料场、铁路货站、海港码头货区等装卸搬运,还可配心多种专用吊具进行特殊作用。

选用时应注明工作环境的最高、最低气温及电源种类等技术要求。

锡泽还可根据用户要求的跨度设计制造。

QD20-5双梁桥式起重机安装施工方案

QD32/5桥式起重机安装施工技术方案开原市起重工程机械厂目录1.概述----------------------------------------------------------------------------------------------------------------------------22. 编制依据-----------------------------------------------------------------------------------------------------------------------23. 施工工艺程序-----------------------------------------------------------------------------------------------------------------34. 施工方法技术措施-----------------------------------------------------------------------------------------------------------35. 起重机试----------------------------------------------------------------------------------------------------------------------116. 质量保证措施及控制点设置----------------------------------------------------------------------------------------------137. 劳动力需用计划及技能要求----------------------------------------------------------------------------------------------148. 施工机具、计量器具及施工手段用料计划----------------------------------------------------------------------------149. 职业安全卫生与环境管理-------------------------------------------------------------------------------------------------1510. 施工进度计划表------------------------------------------------------------------------------------------------------------181 概述1.1云南锡业股份有限公司铅治炼系统技改扩建工程-—新增QD20/5双梁桥式起重机(一台)由我单位负责制造、现场安装、调试,其型号为QD20/5-28.5A6。

起重设备的技术参数及性能

投标设备主要技术参数一、QD双梁式桥式(吊钩)起重机1、起重量:10t2、工作级别:A53、轨高:9000mm4、跨度:25500mm5、起升速度:10.1米/min6、大车运行速度:约30~74.3m/min(三档调速)7、小车运行速度:约20~43.8m/min(三档调速)8、操作方式:遥控加司机室操纵9、供电方式:滑轨10、结构形式:QD双梁桥式(吊钩)二、QD双梁式桥式(吊钩)起重机1、起重能力:20t(主钩)5t(副钩)2、工作级别:A53、轨高:9000mm4、跨度:25500mm5、提升速度:7.2m/min(主钩) 15.3m/min(副钩三档调速)6、大车运行速度:约40~87.6m/min(三档调速)7、小车运行速度:约20~44.2m/min(三档调速)8、操作方式:遥控加司机室操纵9、供电方式:滑轨10、结构形式:QD双梁式桥式(吊钩)投标设备性能描述一、双梁桥式起重机技术说明我公司本着结构合理,工艺先进、经济实用、安全可靠、操作方便合理、高效节能、维修方便的原则,遵照国家起重机设计规范及有关标准,结合需方工艺条件和技术要求,确保产品质量,让用户满意。

产品用途:下料车间和机加工车间技术说明内容如下:制造过程中,严格按照GB3811-2008《起重机设计规范》的要求进行设计,产品技术指标、质量标准达到GB/T14405-1993《通用桥式起重机》规定的质量要求。

操纵室为大视野,配有航空座椅,操作方便、环境舒适,使用性能稳定,动作灵敏,安全可靠。

一、机构部分:本起重机由主梁、小车、大车运行机构、司机室、电气系统等组成。

一般规定1)使用特殊钢制作的机械部件均需作必要的热处理;2)起重机上使用的钢材必须满足国家标准,并应具有合格证;3)铸造件和锻造件质地应均匀,不得有气孔、夹渣、裂纹等缺陷;4)采用适当的焊接方法和消除应力方法以使焊接部分的残余应力为最小;5)应使开口部或切口部的应力集中为最小;6)主要承载的腹板厚度不得小于6mm。

QD型起重机制造工艺规范

JS01QD型起重机制造工艺规程编制:审核:批准:第一章双梁桥式起重机概述一、QD双梁桥式起重机概述双梁桥式起重机是现代工业生产和起重运输中实现生产过程机械化、自动化的重要工具和设备。

所以双梁桥式起重机在室内外工矿企业、钢铁化工、铁路交通、港口码头以及物流周转等部门和场所均得到广泛的运用。

二、QD双梁桥式起重机的组成桥式起重机一般由机械、电气和金属结构三大部分组成。

机械部分:分为三个机构即起升机构、小车运行机构和大车运行机构。

起升机构是用来垂直升降物品,小车运行机构是用来带着载荷作横向移动;大车运行机构用来将起重小车和物品作纵向移动,以达到三维空间里做搬运和装卸货物用。

金属结构部分:由桥架和小车架组成。

电气部分:由电气设备和电气线路组成。

三、QD双梁桥式起重机制作装备工艺概述为使制作工艺更好的指导生产,同时又保证工艺的简要合理,本工艺把桥式起重机的制造工艺简单的划分为以下几个工序。

1、主梁的制作工艺2、端梁的制作装配工艺3、桥架的组合装配工艺:含主梁与端梁的组合装配、行走机构的安装、走台栏杆的组合装配、轨道的安装、布线管的安装等4、小车的制作工艺:含小车架的制作、小车行走及起升机构的安装四、编制依据GB3811--2008《起重机设计规范》GB/T14405-2011《通用桥式起重机》JB/T53442—94《通用桥式起重机产品质量分等》GB6067-2010《起重机安全规程》GB/T985.1-2008《气焊、手工电弧焊及气体保护焊坡口基本形式和尺寸》GB986-88《埋弧焊坡口的基本形式和尺寸》GB10854-89《钢结构焊缝外形尺寸》GB/T12467.1-2009《焊接质量要求》JB/T5000.3-2007《重型机械通用技术条件焊接件》JB/T5000.2-2007《重型机械通用技术条件火焰切割件》五、总体要求1、起重机金属结构制造过程中的冷作、焊接、检测工序,从下料到完工、检测,皆需遵守本《规程》制造生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ZQB 001-2015QD20/5t 双梁桥式起重机整机技术要点及主梁主要工艺措施编制:审核:批准:日期:目录主要技术要点 (1)一、大车主梁制作技术要点 (1)二、大车端梁制作技术要点 (6)三、小车架制作技术要点 (6)主梁主要工艺方法 (8)一、主梁下料工艺措施 (8)1.1、腹板下料 (8)1.2上下盖板下料 (10)1.3大小筋板下料 (11)二、Ⅱ型梁装配 (11)三、Ⅱ型梁里皮焊接 (13)四、装配下盖板 (15)五、主梁头部焊接及修理 (16)六、主梁腰缝焊接 (17)七、主梁的修理与检验 (18)附表: (20)主要技术要点一、大车主梁制作技术要点1、主梁焊接完毕,应有0.9-1.4 L /1000的上拱度F,最大拱度在跨中S/10范围内。

2、主梁水平方向产生的弯曲:L/1000≤f ≤L/2000。

只能向走台侧弯曲,不得有S弯。

3、主梁腹板局部翘曲(波浪度):以1m平尺检测,离上翼缘板H/3以内不应大于0.7t,其余区域不应大于1.2t。

4、箱型主梁上翼缘板的水平偏斜值C≤B/200,此值应在大肋板或节点处测量。

5、箱型梁腹板的垂直偏斜值h≤H/200,此值应在大肋板或节点处测量。

6、主梁上盖板波浪度,t>10时,每米用平尺测量≤4。

7、小车轨道一般宜用整根钢轨(将接头焊为一体),钢轨接头应满足以下要求:a)垂直、水平错位值Hf≤1mm,应将错位处以1:50的斜度磨平。

b)连接处钢轨顶部在水平面内的直线度b,在任意2m测量范围内b 不应大于1mm。

c)小车钢轨上任一点处,轨道中心相对于梁腹板中心的位置偏移量K ≤0.5d)两端最短一段钢轨长度:不应小于1.5m,并在两端加施焊挡铁。

e)小车轨道接头处头部间隙:≤2mm。

f)小车轨道水平弯曲:S>19.5时,≤4mm。

且只能向走台侧弯曲。

g)小车轨距:跨端±2mm,跨中S>19.5m时,+7。

+18、同一台两根主梁高低差:≤2mm,小车轨道高低差E≤2mm。

9、小车轨道与盖板间隙:在横隔板处应接触良好,24kg/m轨道,允许间隙<1.5mm。

10块允许超差2块,且超差不得超过允许值的1/2。

10、桥架对角线:≤5mm。

11、主梁腹板对接焊缝:外观检查。

二级焊缝。

12、腹板的垂直拼接缝,上下盖板的横向拼接缝,以上三者均应相互错开200mm,腹板的垂直拼接缝与大筋板位置应错开不得小于50mm,即同一截面上不允许出现两条焊缝。

13、当腹板高度不够需要拼接时,拼接的宽度不应小于50mm,应避免十字交叉焊缝。

14、主梁下盖板的拼接在下列范围内必须成45度斜角。

a. 起重机跨度L 25.5m时,主梁跨度中线左右各2m长度内。

b.起重机跨度L>25.5m时,主梁跨度中线左右各3m长度内。

15、H。

大筋板16、大筋板在沿铅垂面(腹板面)上的倾斜不得大于100在水平(盖板面)上的偏斜不得大于2mm。

17、各大筋板间距名义尺寸偏差3 mm。

二、大车端梁制作技术要点1、端梁弯板90°偏差:对角尺的间隙b≤1.5。

2、端梁扭曲(以弯板水平面为准)3、端梁腹板垂直倾斜:±H/200。

三、小车架制作技术要点1、小车架跨距偏差:S≤2m,A=±3.2mm。

2、小车架对角线差:≤3mm。

3、四组弯板共同水平差(车轮接触点高度公差):△h≤2mm。

主梁主要工艺方法一、主梁下料工艺措施1.1、腹板下料2L的长度拼接钢板,焊缝拼接口必须进行剪切(不1.1.1.按跨度L+1000得直接接料),清除焊缝两侧各20mm内(包括反面)的铁锈和污物,接口间隙不大于0.8mm。

注:如腹板高H≥板料宽度,焊缝两端须加工艺板。

1.1.2. 如果腹板在高度方向也需拼接时,应先拼好,再进行长度方向的拼接。

1.1.3.采用φ4焊条进行点焊,焊肉高不大于3mm,焊段长为20~30mm,严禁用大直径的焊条点焊。

1.1.4.如果拼接缝间隙>1mm,应先蹓缝,焊肉高不大于3mm,焊缝不准存在气孔,灰渣等缺陷。

1.1.5.每批首件焊接时必须进行焊接规范和焊嘴角度的调试,合适后方可在产品上施焊。

1.1.6.为保证焊透,δ≥10mm时反面应采用风铲、气刨等方法清根。

1.1.7.焊后用样板检查焊缝尺寸。

允许焊肉纵向轴线偏差Δ≤1mm,1Δ21≤mm,正反面焊缝两轴线位错Δ3≤1mm,Δ4≤1mm。

1.1.8.火焰切割下料时,每次应不间断地一次割完。

下料拱度曲线:下料时,应将腹板固定牢固,避免腹板受热变形产生翘曲移动,导致下料拱度不符。

1.1.9.因为某些因素(材质,气割规范等)使腹板下料拱度与靠块拱度不符,应及时进行调整。

当下料拱度大于靠块拱度,把余边留在板的下部。

当下料拱度小于靠块拱度,把余边留在板的上部。

1.1.10.腹板要去除毛刺,无平板机时,腹板下料后直接转下道工序。

1.1.11.待料板冷却后,检查并记录下料拱度(每块必检至少测五点),配对并作记号后转交下道工序。

注:配对并做记号,即标出组成同一根主梁的两腹板的正反面及左右端。

1.2上下盖板下料1.2.1.上盖板加长量为10005.2L ,下盖板加长量10001L 。

1.2.2. 6~8mm 板厚的上下盖板均按腹板拼接和焊接方法进行,采用自动焊或半自动焊,不开坡口,双面焊接。

1. δ10 mm 时,用气割的方法制备V 型坡口,反面应清根,封底。

采用φ5mm 焊条进行手工电弧焊接,焊缝尺寸见表三。

焊接规范见〈焊接技术要求〉表7。

2. 送靠模切割机下料注意:a 板料固定后再进行切割。

b 上盖板料应与腹板相应组配,使盖板接缝与腹板接缝错开不小于200mm ,作出相应的标记。

3. 去除毛刺。

4. 送平板机平整。

(暂不执行,平板机安装后执行此条)5. 上下板均应进行宽度和厚度的尺寸检查,合格后转下道工序。

(说明:该工序采用先拼后割,而不是先割后拼)1.3大小筋板下料1.3.1.大小筋板应保证尺寸要求。

宽度公差不应大于-1.5mm,长度公差应超过±2mm。

1.3.2. 大筋板每块必检,应保证与上盖板焊接的一侧两角为90度(并作出标记),垂直性差不大于5.1H(H为筋板高)。

10001.3.3. 大筋板用另料拼接时按图9进行,必须用定位胎拼装点焊。

采用两面手工焊接,允许不焊透。

当筋板厚度δ≥8mm时,反面焊缝应用碳弧气刨清根2~4mm。

1.3.4.焊后修理变形,不合直角要求者用二次剪切进行矫正。

1.3.5. 检验合格者后转下道工序。

二、Ⅱ型梁装配1.将上盖板铺在平台上,修理旁弯使盖板平直,清除污绣,铲平腹板位置处焊肉,以中心为基准打上腹板位置粉线,偏差不大于1mm。

2.从跨度中心向两端画筋板位置线(筋板间隔允许偏差±3mm)3.装配,点定大,小筋板,注意将有90度标记的一端放在上盖板上。

定点时,要求筋板要垂直于盖板而且两端与两腹板粉线的距离相等。

筋板点焊采用φ4mm焊条,焊段长20mm左右。

4.焊接大小筋板焊缝。

注意同一台吊车的两根主梁应向相反方向进行断续焊接,以造成主梁向有走台侧旁弯。

焊接方向从无走台侧向有走台侧(见图10),并做出无走台侧标记。

图105.上盖板与筋板的T型焊缝,应在焊前画好焊段位置线,间隔焊的端部正好是非焊段时,应焊上至少50mm长的焊缝。

在画底板焊段位置线的同时将各筋板垂直方向的断续对称焊位置线画好,以备里皮焊接时用。

6.引弧灭弧时要注意焊肉不能超出大小筋板端部,出现多余焊肉时应铲除,方可装配腹板。

7.焊工从中心向两侧成双均匀分部,从中心段逆向法进行施焊。

8.如主梁有纵向加强角钢时,应将角钢装配焊接于小筋板上并保证角钢外边与大筋板的直线性。

9.在装配腹板前应将腹板拱度修至规定的拱度,并将筋板修理垂直。

10.将下料配好对的腹板装配于上盖板上,对好中心后用卡栏将腹板临时固定到大筋板上。

见图11图1111.装配,点焊二腹板时,应从中心向两头两面同时进行。

注意腹板之间,腹板与盖板之间焊缝应相互错开。

点定时不允许在腹板外侧进行。

腹板与盖板间隙不小于1mm。

12.Π型梁点固采用φ4mm焊条,上盖板与腹板连接焊缝点焊肉高4~5mm,焊段长30mm。

腹板与大小筋板连接焊缝,点焊肉高不大于3mm,大筋板上焊段长80mm为宜,小筋板上焊段长30~50mm为宜。

点焊间距不大于200mm。

筋板,上盖板与腹板三板相交处必须进行点固。

13.Π型梁腹板两端面处必须焊上100mm长的焊段,焊肉4mm。

14.Π型梁点定后,要将上盖板腰缝中心处焊上约200mm长的焊段,焊肉3mm。

15.装配,点焊第二到角钢或工艺扁铁,其两端应与大筋板接触并焊接。

三、Ⅱ型梁里皮焊接1.将Π型梁无走台侧向下放在垫架上,梁的两端及中段均应垫起。

如图12图122.焊接腹板和大小筋板,角钢,工艺扁铁间的连接焊缝,其规范见《焊接技术要求》。

3.焊接时焊工应成对称分布,按预先画好的断续焊缝位置从里向外进行焊接,其顺序见图13。

其规范见《焊接技术要求》,断续焊的端部正好是非焊段时,应焊上50mm长的焊缝。

4.焊完一面翻个,将Π型梁垫起后,再焊接该面焊缝。

5.一根Π型梁的两侧焊缝应不间断的一次焊完。

6.Π型梁焊完后,两端垫起,中间悬空放置好,见图14。

四、装配下盖板1.把焊好里皮的Π型梁两端支起(见图16),检查并记录其上的拱度值。

拱度应从中间向两端逐渐减少,基本上保持抛物线型。

如不合要求时,可采用索子螺丝压紧或采用火焰矫正的方法加以调整。

图162.将下盖板上的铁锈及污物去除,铲平腹板处焊肉将下盖板放在垫物上,找好中心。

3.将满足要求1的Π型梁放在下盖板上,两端的索子螺丝紧固于平台上。

其余的索子螺丝位置按梁的拱度情况而定。

4.用索子螺丝和打楔方法调整梁的水平弯曲及拱度,扭曲,使达到要求。

5.装配,点焊下盖板:从中心向端部,两侧同时进行装配焊,腹板与盖板间隙不大于0.8mm,稍度处间隙不大于2mm,点焊肉3mm,焊段长30~40mm,点焊间距小于200mm。

(注意:装配下盖板时控制腹板波浪以合要求)6.装配下盖板端部:a.下盖板厚δ≤8mm可冷弯b.下盖板厚8mm<δ≤16mm加热弯曲。

c. 下盖板厚δ>16mm,端部加压成型与中部焊成一体再进行装配。

斜稍处点焊采用斜坡点焊法,不允许焊滴下淌。

7.单主梁点固后两端垫起,检查并记录拱度值(至少测五点。

)并将拱度值标于梁上。

注意:本工序为主梁制造的重要工序,应严格控制,保证质量。

五、主梁头部焊接及修理1.单主梁点焊后放躺在垫架上,将超过公差的缝隙打严(包括头部斜稍处)。

难以靠严的采用手工焊进行蹓缝,蹓缝时采用φ4mm焊条,焊肉3mm。

2.修理单主梁该面波浪变形。

3.翻身再焊另一面。

4.修理另一面波浪变形。

5.主梁两头部大筋板密封焊缝可在主梁立放检修之前手工焊接。