(完整版)华中数控车编程课件

合集下载

华中数控编程与操作(ppt 43页)

图4-12 左刀补和右刀补 a)上手刀,刀架在操作者的外侧 b)下手刀,刀架在操作者的内侧

2020/8/15

9

• 注意: • ①G41/G42不带参数,其补偿号(代表所用刀具对应的刀尖半径补

偿值)由T代码指定。其刀尖圆弧补偿号与刀具偏置补偿号对应。 • ②刀尖半径补偿的建立与取消只能用G00或G01指令,不能用G02或

6

⑵刀尖圆弧半径补偿指令G41/G42/G40。 数控程序一般是针对刀具上的某一点即刀位点,按工

件轮廓尺寸编制的。车刀的刀位点一般为理想状态下的假想刀尖 点或刀尖圆弧圆心点。但实际加工中的车刀,由于工艺或其他要 求,刀尖往往不是一理想点,而是一段圆弧。切削加工时,刀具 切削点在刀尖圆弧上变动,在切削内孔、外圆及端面时,刀尖圆 弧不影响加工尺寸和形状,但在切削锥面和圆弧时,会造成过切 或少切现象(见图4-11)。此时,可以用刀尖半径补偿功能来消 除误差。

把刀为基准(标准)刀具,并以其刀尖位置A为依据建立工件 坐标系。这样,当其他各刀转到加工位置时,刀尖位置B相对 基准刀刀尖位置A就会出现偏置,原来建立的坐标系就不再适

用,因此应对非基准刀具相对于基准刀具之间的偏置值△x、

△z进行补偿,使刀尖位置B移至位置A。

• 2)绝对补偿形式。即机床回到机床零点时,工件坐标系零点 相对于刀架工作位置上各刀刀尖位置的有向距离。当执行刀 偏补偿时,各刀以此值设定各自的加工坐标系,如图4-10所 示。

主轴停转、主程序结束并复位

13

11.螺纹切削指令G32 (25Min) 指令格式为:G32 X(U)__ Z(W)__ R__ E__ P__ F__;

• 螺纹切削分为单行程螺纹切削、螺纹切削循环和螺纹切削复合 循环。

• 单行程螺纹切削指令G32程序段格式为: • G32 X(U)___ Z(W)___ R___ E___ P___ F___; • G32指令可以执行单行程螺纹切削,车刀进给运动严格根据输

华中数控铣编程PPT文档共126页

(如上例中的N02句),也可与其他指令同段指定(如上例 中的N01句)。使用该指令前,先用MDI方式输入该坐 标系坐标原点在机床坐标系中的坐标值,使用G54指令 在开机前,必须回过一次参考点

五、数控铣床常用编程指令

4、直接机床坐标系编程G53

➢格式:G53 在含有G53指令的程序段中,用绝对值编程(G90)的移 动指令位置就是在机床坐标系中(相对于机床原点)的 坐标值。 G53指令仅在其被规定的程序段中有效。

X

_Z

_

Y

_

Z

_

I _ J _

I _ K _

J _ K _

R _

F_

Y OX

终点 ( X, Y)

X OZ

终点 ( X, Z)

Z OY

终点 (Y, Z)

起点

J

圆心 I

圆心

起点 I

圆心 K

起K点 J

图 21 I、J、K 的选择

五、数控铣床常用编程指令

园弧插补注意事项:

1、当圆弧圆心角小于180°时,R为正值, 2、当圆弧圆心角大于180°时,R为负值, 3、整圆编程时不可以使用R,只能用I、J、K; 4、F为编程的两个轴的合成进给速度。

五、数控铣床常用编程指令

三、进给控制指令

1、快速定位指令G00

➢ 格式:G00 X_Y_Z_A_ 其中,X、Y、Z、A为快速定位终点, G90时为终点在工件坐标系中的坐标; G91时为终点相对于起点的位移量。 G00为模态功能,可由G01、G02、G03或G33功能注销。

五、数控铣床常用编程指令

G20 G21 G22

G24 G25 G28 G29

G40 G41 G42

组

意义

五、数控铣床常用编程指令

4、直接机床坐标系编程G53

➢格式:G53 在含有G53指令的程序段中,用绝对值编程(G90)的移 动指令位置就是在机床坐标系中(相对于机床原点)的 坐标值。 G53指令仅在其被规定的程序段中有效。

X

_Z

_

Y

_

Z

_

I _ J _

I _ K _

J _ K _

R _

F_

Y OX

终点 ( X, Y)

X OZ

终点 ( X, Z)

Z OY

终点 (Y, Z)

起点

J

圆心 I

圆心

起点 I

圆心 K

起K点 J

图 21 I、J、K 的选择

五、数控铣床常用编程指令

园弧插补注意事项:

1、当圆弧圆心角小于180°时,R为正值, 2、当圆弧圆心角大于180°时,R为负值, 3、整圆编程时不可以使用R,只能用I、J、K; 4、F为编程的两个轴的合成进给速度。

五、数控铣床常用编程指令

三、进给控制指令

1、快速定位指令G00

➢ 格式:G00 X_Y_Z_A_ 其中,X、Y、Z、A为快速定位终点, G90时为终点在工件坐标系中的坐标; G91时为终点相对于起点的位移量。 G00为模态功能,可由G01、G02、G03或G33功能注销。

五、数控铣床常用编程指令

G20 G21 G22

G24 G25 G28 G29

G40 G41 G42

组

意义

数控车编程与操作实用教程:第四章 华中(HNC-2122T)系统数控车床操作与编程

上一页 下一页 返回

4.2 华中(HNC-21/22T)系统数控车床 的基本操作

例如要输入“G00 X100 Y1000” MDI 运行指令段,可以 (1)直接输入“G00 X100 Y1000 ”并按Enter 键 (2)先输入“G00 ”并按Enter 键,再输入“X100” 并按Enter 键,然后

修调倍率递减5%,机械齿轮换档时,主轴速度不能修调。

上一页 下一页 返回

4.1 华中(HNC-21/22T)系统操作面板

手动移动机床主轴按钮。

机床运行过程中,在危险或紧急情况下按下急停按钮, CNC

即进入急停状态。伺服进给及主轴运转立即停止工作(控制 柜内的进

给驱动电源被切断)。松开急停按钮,左旋此按钮,自动跳起,CNC

4.2 华中(HNC-21/22T)系统数控车床 的基本操作

四、手动操作

1、手动方式 按一下“手动”按键,系统处于点动运行方式。 按压要移动的坐标轴“+X”、“-X”、“+Z”、“-Z”按键,相应轴将

产生正向或负向连续移动。 松开坐标轴按键,相应轴即减速停止。 在手动方式下,同时按压X、Z方向的手动按键,能同时手动连续移

统运行,旋转并拔起“急停”按钮使系统复位。

二、机床回零

控制机床运动的前提是建立机床坐标系,为此,系统接通电源,复 位后首先应该进行机床各轴回参考点操作。方法如下:

1、如果系统显示的工作方式不是回零方式,按一下控制面板上面 的“回零”按键,确保系统处于“回零”方式。

2、按坐标轴方向键“+Z、+X”,点动使每个坐标轴逐一回参考点, 当X、Z轴回参考点后,“+X”和“+Z”按键内的指示灯亮。

动X、Z坐标轴。 手动进给是若同时按下“快进”按键,则产生相应轴的正向或负向快

4.2 华中(HNC-21/22T)系统数控车床 的基本操作

例如要输入“G00 X100 Y1000” MDI 运行指令段,可以 (1)直接输入“G00 X100 Y1000 ”并按Enter 键 (2)先输入“G00 ”并按Enter 键,再输入“X100” 并按Enter 键,然后

修调倍率递减5%,机械齿轮换档时,主轴速度不能修调。

上一页 下一页 返回

4.1 华中(HNC-21/22T)系统操作面板

手动移动机床主轴按钮。

机床运行过程中,在危险或紧急情况下按下急停按钮, CNC

即进入急停状态。伺服进给及主轴运转立即停止工作(控制 柜内的进

给驱动电源被切断)。松开急停按钮,左旋此按钮,自动跳起,CNC

4.2 华中(HNC-21/22T)系统数控车床 的基本操作

四、手动操作

1、手动方式 按一下“手动”按键,系统处于点动运行方式。 按压要移动的坐标轴“+X”、“-X”、“+Z”、“-Z”按键,相应轴将

产生正向或负向连续移动。 松开坐标轴按键,相应轴即减速停止。 在手动方式下,同时按压X、Z方向的手动按键,能同时手动连续移

统运行,旋转并拔起“急停”按钮使系统复位。

二、机床回零

控制机床运动的前提是建立机床坐标系,为此,系统接通电源,复 位后首先应该进行机床各轴回参考点操作。方法如下:

1、如果系统显示的工作方式不是回零方式,按一下控制面板上面 的“回零”按键,确保系统处于“回零”方式。

2、按坐标轴方向键“+Z、+X”,点动使每个坐标轴逐一回参考点, 当X、Z轴回参考点后,“+X”和“+Z”按键内的指示灯亮。

动X、Z坐标轴。 手动进给是若同时按下“快进”按键,则产生相应轴的正向或负向快

华中(HNC-2122T)数控车床系统编程指令

任务三 准备功能G代码

二 、有关坐标系和坐标的G代码

3.工件坐标系选择G54~G59

G54~G59 是 系 加 工 时 其 坐 标 这6个预定工件 工 件 坐 标 系 一 G54~G59为模

统预定的6个坐 系 的 原 点 , 必 坐 标 系 的 原 点 旦选定,后续程 态 功 能 , 可 相

标 系 , 可 根 据 需 须 设 为 工 件 坐 在 机 床 坐 标 系 序 段 中 绝 对 值 互 注 销 , G54

G32 Z(W)__R__E__P__F__

图4-15

锥螺纹(见图4-15)的斜角α在45°以 下时,螺纹导程以Z轴方向指定;在 45°以上至90°时,以 X 轴方向指定, 该指令一般很少使用。

数控车削编程

总目录 TOAL CONTENTS

项目一 数控车床简介 项目二 数控车削工艺 项目三 数控车床的编程基础 项目四 华中(HNC-21/22T)数控车床系统编程指令 项目五 西门子(SIEMENS-802D)系统数控车床的编程指令 项目六 数控车床基本操作 项目七 数控车床的对刀 项目八 典型零件的编程与操作

二 、有关坐标系和坐标的G代码

2.工件坐标系设定G92

格式:G92 X__ Z__

X、Z:对刀点到工件坐标系原点的有向距离。 当执行G92 XαZβ指令后,系统内部即对(α,β)进行记忆,并建立一个使刀具 当前点坐标值为(α、β)的坐标系,系统控制刀具在此坐标系中按程序进行加工, 执行该指令只建立一个坐标系,刀具并不产生运动,G92指令为非模态指令。

编程时都是以增量方式指定,其值如果为正,表示沿 Z、 X 正向回退;如果为负,表示 沿Z、 X 负向回退。使用 R、 E 可免去退刀槽。 R、 E 如省略,表示不用回退功能。根 据螺纹标准 R一般取2倍的螺距, E 取螺纹的牙型高。 P 为主轴基准脉冲处距离螺纹切削起始点的主轴转角,默认值为 0,可省略不写。

第81章华中数控系统的数控铣床手工编程ppt课件

B(17.101, 46.985, 0),

C(46.985,17.101,0),

D(18.794, 6.84, 0),

%3332 (MAIN-PROGRAMM)

N01

N02

N03

N04

G90 G92 X0 Y0 Z100.

G00 Z1.

S200 M03

G01 Z-5. F50

N05 M98 P10

G00 X_ Y_ Z_

执行该指令时,机床以自身设定的最大移动速度移向指定位置。

2.直线插补(G01)

直线插补指令的一般格式为:

G01 X_ Y_ Z_ F_

【例8.1】编制加工如图4.1所示的轮廓加工程序,工件的厚度为5mm。设起

刀具点相对工件的坐标为(-10, -10, 300)。按A-B-C-D顺序编程。

N01 G90 G92 X0 Y0 Z200

N02 G00 X30. Y15. Z5.

N03 G91 S600 M03

N004 M98 P10

%10 (SUB_PROGRAMM)

N1 G01 Z-7. F50

N2 X50. F150

N3 Y30.

N4 X-50.

N5 Y-30.

N6 G00 Z7

N07 G00 X-70. Y50.

M

功能

F、S、

T

8.1.2

华中数控铣床常用编程指令

数控铣床的编程指令随控制系统的不同而不同,但一些常用的指

令,如某些准备功能、辅助功能,还是符合IS0标准的。

一、快速定位和直线插补

以配置FANUC 0i-MA系统为例,介绍数控铣床的常用编程指令和

编程方法。

1.快速定位(G00)

C(46.985,17.101,0),

D(18.794, 6.84, 0),

%3332 (MAIN-PROGRAMM)

N01

N02

N03

N04

G90 G92 X0 Y0 Z100.

G00 Z1.

S200 M03

G01 Z-5. F50

N05 M98 P10

G00 X_ Y_ Z_

执行该指令时,机床以自身设定的最大移动速度移向指定位置。

2.直线插补(G01)

直线插补指令的一般格式为:

G01 X_ Y_ Z_ F_

【例8.1】编制加工如图4.1所示的轮廓加工程序,工件的厚度为5mm。设起

刀具点相对工件的坐标为(-10, -10, 300)。按A-B-C-D顺序编程。

N01 G90 G92 X0 Y0 Z200

N02 G00 X30. Y15. Z5.

N03 G91 S600 M03

N004 M98 P10

%10 (SUB_PROGRAMM)

N1 G01 Z-7. F50

N2 X50. F150

N3 Y30.

N4 X-50.

N5 Y-30.

N6 G00 Z7

N07 G00 X-70. Y50.

M

功能

F、S、

T

8.1.2

华中数控铣床常用编程指令

数控铣床的编程指令随控制系统的不同而不同,但一些常用的指

令,如某些准备功能、辅助功能,还是符合IS0标准的。

一、快速定位和直线插补

以配置FANUC 0i-MA系统为例,介绍数控铣床的常用编程指令和

编程方法。

1.快速定位(G00)

电子课件-《数控铣床加工中心编程与操作(华中系统)》第二版-A02-3941-3

系统执行M00指令后,程序在本程序段停止运动,机床的 所有动作均被切断,同时模态信息全部被保存下来,相当于程 序暂停。当重新按下控制面板的循环启动按钮后,可继续执行 M00指令后的程序。M00指令一般可以用做在自动加工过程中, 停车进行某些固定的手动操作,如测量、换刀等。

第一章 数控铣床/加工中心编程基础知识

程序号 程序结束

第一章 数控铣床/加工中心编程基础知识

(1)程序号 华中系统用地址符%及后续的四位数字表示程序号,取 值范围为%0000~%9999。 在书写程序号时应注意: 1)程序号必须写在程序的最前面,并单独占一行。 2)%0000和%8000以后的程序号,在系统中有特殊的用 途,因此应尽量避免在普通数控加工程序中使用。 3)数字前的零可以省略不写。如%0001可以省略为%1。

第一章 数控铣床/加工中心编程基础知识

(2)程序内容 程序内容是整个程序的核心,由许多程序段组成。它包含 了所有的加工信息,如加工轨迹、主轴和切削液开关等。 (3)程序结束 程序的结束在数控系统中由M代码来表示,写在程序的最 后一行。用M02或M30来指定。使用M02作为程序的结束,数 控程序运行到M02指令时,整个程序运行结束,光标停留在此 位置。使用M30指令作为程序的结束,数控程序运行到M30指 令时,整个程序结束,并且光标回到程序头。

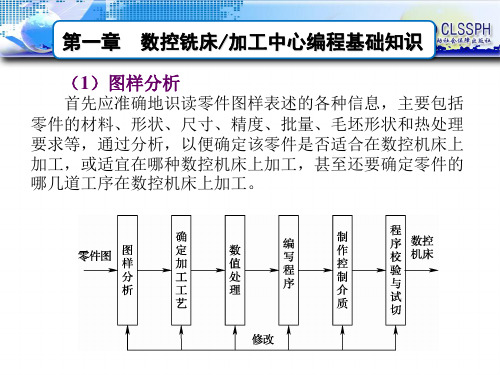

(2)确定加工工艺

根据图样分析拟定加工方案,确定机床、夹具和刀具, 选择适合的对刀点和换刀点,确定合理的切削用量及设定 最佳的加工路线。

第一章 数控铣床/加工中心编程基础知识

(3)数值处理

在编写程序前,还需要根据确定的编程原点对一些加 工轨迹中未知的基点(即图素之间交点或切点)的坐标进 行计算,为编程做好准备。

第一章 数控铣床/加工中心编程基础知识

第一章 数控铣床/加工中心编程基础知识

程序号 程序结束

第一章 数控铣床/加工中心编程基础知识

(1)程序号 华中系统用地址符%及后续的四位数字表示程序号,取 值范围为%0000~%9999。 在书写程序号时应注意: 1)程序号必须写在程序的最前面,并单独占一行。 2)%0000和%8000以后的程序号,在系统中有特殊的用 途,因此应尽量避免在普通数控加工程序中使用。 3)数字前的零可以省略不写。如%0001可以省略为%1。

第一章 数控铣床/加工中心编程基础知识

(2)程序内容 程序内容是整个程序的核心,由许多程序段组成。它包含 了所有的加工信息,如加工轨迹、主轴和切削液开关等。 (3)程序结束 程序的结束在数控系统中由M代码来表示,写在程序的最 后一行。用M02或M30来指定。使用M02作为程序的结束,数 控程序运行到M02指令时,整个程序运行结束,光标停留在此 位置。使用M30指令作为程序的结束,数控程序运行到M30指 令时,整个程序结束,并且光标回到程序头。

(2)确定加工工艺

根据图样分析拟定加工方案,确定机床、夹具和刀具, 选择适合的对刀点和换刀点,确定合理的切削用量及设定 最佳的加工路线。

第一章 数控铣床/加工中心编程基础知识

(3)数值处理

在编写程序前,还需要根据确定的编程原点对一些加 工轨迹中未知的基点(即图素之间交点或切点)的坐标进 行计算,为编程做好准备。

第一章 数控铣床/加工中心编程基础知识

数控车床编程基础(华中系统)

对于直线运动,通常可以采用的附加坐标系有:第二组U、 V、W坐标,第三组P、Q、R坐标。 4.机床原点的设置

机床原点是指在机床上设置的一个固定点,即机床坐 标系的原点。它在机床装配、调试时就已确定下来,是数 控机床进行加工运动的基准参考点。

整理ppt

第3章 数控车床编程基础

在数控车床上,机床原点一般取在卡盘端面与主轴 中心线的交点O1处,如图3-5所示。同时,通过设置参数 的方法,也可将机床原点设定在X、Z坐标正方向的极限 位置上。

(2)机床坐标系的规定 标准机床坐标系中,X、Y、Z坐标轴的相互关系用

右手笛卡儿直角坐标系确定,如图3-2所示 。

图3-2 笛卡儿直角坐标系

整理ppt

第3章 数控车床编程基础

(3)运动方向的规定 增大刀具与工件距离的方向即为各坐标轴的正方向。 如图3-3所示,为数控车床上两个运动的正方向。

图3-3 机床运动的方向

整理ppt

第3章 数控车床编程基础

(3)Y坐标 在确定X、Z坐标的正方向后,可以根据X和Z坐标的方

向,按照右手直角坐标系来确定Y坐标的方向。如图3-4所示 为数控车床的坐标系。

图3-4 数控车床的坐标系

整理ppt

第3章 数控车床编程基础

3.附加坐标系 为了编程和加工的方便,有时还要设置附加坐标系。

数控机床开机时,必须先确定机床原点,而确定机床 原点的运动就是刀架返回参考点的操作,这样通过确认参 考点,就确定了机床原点。只有机床参考点被确认后,刀 具(或工作台)移动才有基准。

整理ppt

第3章 数控车床编程基础

6.各类数控车床的坐标系 ISO对数控车床的坐标轴及其运动方向作了规定。

常用数控车床的坐标轴及坐标方向如图3-6所示。

机床原点是指在机床上设置的一个固定点,即机床坐 标系的原点。它在机床装配、调试时就已确定下来,是数 控机床进行加工运动的基准参考点。

整理ppt

第3章 数控车床编程基础

在数控车床上,机床原点一般取在卡盘端面与主轴 中心线的交点O1处,如图3-5所示。同时,通过设置参数 的方法,也可将机床原点设定在X、Z坐标正方向的极限 位置上。

(2)机床坐标系的规定 标准机床坐标系中,X、Y、Z坐标轴的相互关系用

右手笛卡儿直角坐标系确定,如图3-2所示 。

图3-2 笛卡儿直角坐标系

整理ppt

第3章 数控车床编程基础

(3)运动方向的规定 增大刀具与工件距离的方向即为各坐标轴的正方向。 如图3-3所示,为数控车床上两个运动的正方向。

图3-3 机床运动的方向

整理ppt

第3章 数控车床编程基础

(3)Y坐标 在确定X、Z坐标的正方向后,可以根据X和Z坐标的方

向,按照右手直角坐标系来确定Y坐标的方向。如图3-4所示 为数控车床的坐标系。

图3-4 数控车床的坐标系

整理ppt

第3章 数控车床编程基础

3.附加坐标系 为了编程和加工的方便,有时还要设置附加坐标系。

数控机床开机时,必须先确定机床原点,而确定机床 原点的运动就是刀架返回参考点的操作,这样通过确认参 考点,就确定了机床原点。只有机床参考点被确认后,刀 具(或工作台)移动才有基准。

整理ppt

第3章 数控车床编程基础

6.各类数控车床的坐标系 ISO对数控车床的坐标轴及其运动方向作了规定。

常用数控车床的坐标轴及坐标方向如图3-6所示。

华中数控车床の典型指令幻灯片PPT

两种刀架方向的机床,其程序及相应设置相同。

第一章 数控机床编程基础

1.2.2 机床原点、机床坐标系

机床原点也称为机床零点,它的位置通常由机床 制造厂确定。在机床经过设计、制造和调整之后,这 个原点便被确定下来,它是固定的点。数控车床的机 床原点的位置大多数规定在其主轴旋转中心与卡盘后 端面的交点上;数控铣床的机床原点的位置大多数规 定在其工作台上表面的中心点上。

华中数控车床の典型指令 幻灯片PPT

本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢!

第一章 数控机床编程基础

1.1 数控编程概述

可以通过CNC将相对于程序原点的任意点的坐标 转换为相对于机床零点的坐标。

加工开始时要设置工件坐标系,用G92指令可建 立工件坐标系;用G54~G59 及T指令(刀具指令)可 选择工件坐标系。

第一章 数控机床编程基础

1.2.6 对刀操作

1、 进入“刀具偏置表”; 2、试切长度(试切工件端面),+X 方向退刀,不得 有 Z 轴位移,输入此时刀具在将设立的工件坐标系下 的 Z 轴坐标值;

第三章 数控系统编程指令体系

3.4 刀具功能

T 代码用于选刀,其后的 4 位数字分别表示选 择 的刀具号和刀具补偿号。

执行 T 指令,转动转塔刀架,选用指定的刀具。 当一个程序段同时包含 T 代码与刀具移动指令时 ,先执行 T 代码指令,而后执行刀具移动指令。 刀具的补偿包括刀具偏置补偿、刀具磨损补偿及 刀尖圆弧半径补偿。 T 指令同时调入刀补寄存器中的补偿值。刀尖圆 弧补偿号与刀具偏置补偿号对应。

第一章 数控机床编程基础

1.2.2 机床原点、机床坐标系

机床原点也称为机床零点,它的位置通常由机床 制造厂确定。在机床经过设计、制造和调整之后,这 个原点便被确定下来,它是固定的点。数控车床的机 床原点的位置大多数规定在其主轴旋转中心与卡盘后 端面的交点上;数控铣床的机床原点的位置大多数规 定在其工作台上表面的中心点上。

华中数控车床の典型指令 幻灯片PPT

本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢!

第一章 数控机床编程基础

1.1 数控编程概述

可以通过CNC将相对于程序原点的任意点的坐标 转换为相对于机床零点的坐标。

加工开始时要设置工件坐标系,用G92指令可建 立工件坐标系;用G54~G59 及T指令(刀具指令)可 选择工件坐标系。

第一章 数控机床编程基础

1.2.6 对刀操作

1、 进入“刀具偏置表”; 2、试切长度(试切工件端面),+X 方向退刀,不得 有 Z 轴位移,输入此时刀具在将设立的工件坐标系下 的 Z 轴坐标值;

第三章 数控系统编程指令体系

3.4 刀具功能

T 代码用于选刀,其后的 4 位数字分别表示选 择 的刀具号和刀具补偿号。

执行 T 指令,转动转塔刀架,选用指定的刀具。 当一个程序段同时包含 T 代码与刀具移动指令时 ,先执行 T 代码指令,而后执行刀具移动指令。 刀具的补偿包括刀具偏置补偿、刀具磨损补偿及 刀尖圆弧半径补偿。 T 指令同时调入刀补寄存器中的补偿值。刀尖圆 弧补偿号与刀具偏置补偿号对应。

华中数控车床编程

FANUC系统:

G76 P 011060 Q100 R100;

G76 X-33.8 Z-60. P2400 Q 700 F4.;

G71—内(外)径粗车复合循环

1、无凹槽加工时程序格式:

G71 UΔd Rr P ns Q nf XΔx ZΔz Ff Ss Tt;

说明: Δd :切削深度,无正负号,半径指 定;

P:主轴基准脉冲处距离螺纹切削起点的主轴 转角。

F—:为螺纹导程,单位:mm/r。

G82—螺纹车削固定循环

格式:

G82 X(U)— Z(W)— I —R—E—C—P— F—;

说明:X、Z:为螺纹终点坐标;

U、W:为螺纹终点坐标相对于螺纹循环起点的增量 坐标;

I:为圆锥螺纹起点和终点的半径差,加工圆柱螺纹 时I为零,可省略。

D大= D公—0.1P=30—0.1 ×2=29.8 D小= D公—1.3P=30—1.3 ×2=27.4 H=( D大—D小)/2=(29.8—27.4)/2=1.2 2)按递减式分配吃刀量及走刀次数:

第一刀车至ø29毫米,第二刀车至ø28.2毫米 第三刀车至ø27.6毫米,第四刀车至ø 27.5毫 米,第五刀车至ø 27.4毫米。

定;

r:退刀量,无正负号,半径指定; ns :精加工程序第一个程序段的序号; nf :精加工程序最后一个程序段的序号; e:精加工余量,外径切削时为正,内径切

削时为负。

f ,s ,t:F,S,T代码。

例3:车削如图所示零件。

解:O2

T0101M03S800;

•U10W-10

1、端平面切削循环 格式: G81 X(U)— Z(W)— F—; 说明:X,Z:为端平面切削终点坐标值; U、W:为端平面切削终点相对于循环起点的坐标增

G76 P 011060 Q100 R100;

G76 X-33.8 Z-60. P2400 Q 700 F4.;

G71—内(外)径粗车复合循环

1、无凹槽加工时程序格式:

G71 UΔd Rr P ns Q nf XΔx ZΔz Ff Ss Tt;

说明: Δd :切削深度,无正负号,半径指 定;

P:主轴基准脉冲处距离螺纹切削起点的主轴 转角。

F—:为螺纹导程,单位:mm/r。

G82—螺纹车削固定循环

格式:

G82 X(U)— Z(W)— I —R—E—C—P— F—;

说明:X、Z:为螺纹终点坐标;

U、W:为螺纹终点坐标相对于螺纹循环起点的增量 坐标;

I:为圆锥螺纹起点和终点的半径差,加工圆柱螺纹 时I为零,可省略。

D大= D公—0.1P=30—0.1 ×2=29.8 D小= D公—1.3P=30—1.3 ×2=27.4 H=( D大—D小)/2=(29.8—27.4)/2=1.2 2)按递减式分配吃刀量及走刀次数:

第一刀车至ø29毫米,第二刀车至ø28.2毫米 第三刀车至ø27.6毫米,第四刀车至ø 27.5毫 米,第五刀车至ø 27.4毫米。

定;

r:退刀量,无正负号,半径指定; ns :精加工程序第一个程序段的序号; nf :精加工程序最后一个程序段的序号; e:精加工余量,外径切削时为正,内径切

削时为负。

f ,s ,t:F,S,T代码。

例3:车削如图所示零件。

解:O2

T0101M03S800;

•U10W-10

1、端平面切削循环 格式: G81 X(U)— Z(W)— F—; 说明:X,Z:为端平面切削终点坐标值; U、W:为端平面切削终点相对于循环起点的坐标增

数控车床编程培训课件(共37张PPT)

X35.5

说明:G90为模态代码

Z-70. X35.

Z-90. X40. F0.2. G0 X100. Z100. M01 T0404

M03 S450 G0 X40. Z-95.

G1 X0.5 F0.05 G1 X40. F0.4 G0 X100. Z100. T0100 M30

培训专用

1-4 数控车床的编程

说明:T后前两位数字表示刀具号码,后两位数字对应该刀具的刀具补偿号, 可由参数设定为 T##

培训专用

1-4 数控车床的编程

2辅助功能〔M代码〕

〔1〕、M00 程序停止 M01 程序任选停止

〔2〕、M03 主轴正转 M04主轴反转 M05主轴停

〔3〕、M08 冷却液开 M09 冷却液关

〔4〕、M02 程序结束 M30 程序结束并返回到程序开始 〔5〕、M98 子程序调用 M99 子程序结束

〔3〕加工开始点:每一次切削的起点。

〔4〕加工终止点:每一次切削的终点。 〔5〕退刀点:刀具加工后,刀具应退出工件外表,该点必须离毛坯有一定的 平安距离。

培训专用

1-4 数控车床的编程

2、固定的程序段落模式。我们习惯把每把刀的加工内容写成的程序,程 序开始时必须都设定加工环境,如主轴转速、程序状态等,加工程序严格 按照固定的进刀退刀模式编写,程序结束时,加上M01语句。这样编写 有两个好处:

〔1〕每把刀有的加工程序,可以根据每把刀的加工内容,以及加工调试时出 现的问题方便地检查该把刀的加工程序。 〔2〕在程序调试时,可以方便的从修改正程序的刀具开始执行,不必从头到尾都执 行,防止了正确程序的重复执行。

培训专用

1-4 数控车床的编程

O0001

M03 S800

说明:G90为模态代码

Z-70. X35.

Z-90. X40. F0.2. G0 X100. Z100. M01 T0404

M03 S450 G0 X40. Z-95.

G1 X0.5 F0.05 G1 X40. F0.4 G0 X100. Z100. T0100 M30

培训专用

1-4 数控车床的编程

说明:T后前两位数字表示刀具号码,后两位数字对应该刀具的刀具补偿号, 可由参数设定为 T##

培训专用

1-4 数控车床的编程

2辅助功能〔M代码〕

〔1〕、M00 程序停止 M01 程序任选停止

〔2〕、M03 主轴正转 M04主轴反转 M05主轴停

〔3〕、M08 冷却液开 M09 冷却液关

〔4〕、M02 程序结束 M30 程序结束并返回到程序开始 〔5〕、M98 子程序调用 M99 子程序结束

〔3〕加工开始点:每一次切削的起点。

〔4〕加工终止点:每一次切削的终点。 〔5〕退刀点:刀具加工后,刀具应退出工件外表,该点必须离毛坯有一定的 平安距离。

培训专用

1-4 数控车床的编程

2、固定的程序段落模式。我们习惯把每把刀的加工内容写成的程序,程 序开始时必须都设定加工环境,如主轴转速、程序状态等,加工程序严格 按照固定的进刀退刀模式编写,程序结束时,加上M01语句。这样编写 有两个好处:

〔1〕每把刀有的加工程序,可以根据每把刀的加工内容,以及加工调试时出 现的问题方便地检查该把刀的加工程序。 〔2〕在程序调试时,可以方便的从修改正程序的刀具开始执行,不必从头到尾都执 行,防止了正确程序的重复执行。

培训专用

1-4 数控车床的编程

O0001

M03 S800

第5章华中HNC21T系统数控车床编程 数控编程技术教学PPT课件

上一页 下一页 返4回

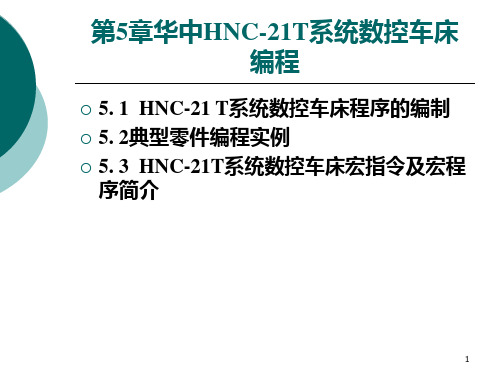

5. 1 HNC-21 T系统数控车床程序的 编制

5. 1. 3辅助功能M代码

M指令是控制数控机床“开/关”功能的指令,主要用于完 成加工操作时的辅助动作M指令有模态和非模态之分,HNC21T系统数控车床常用M指令的功能及应用如下。

(1)程序暂停指令M00 功能:执行完包含M00的程序段后,机床停止自动运行,此

时所有存在的模态信息保持不变,用循环启动使自动运行重 新开始。继续执行M00下面的程序,M00为非模态指令 (2)选择停止指令M01 功能:与M00类似,执行完包含M01的程序段后,机床停止 自动运行,只是当机床操作面板上的选择停开关压下时,这 个代码才有效。M01为非模态指令。

上一页 下一页 返5回

下一页 返3回

5. 1 HNC-21 T系统数控车床程序的 编制

5. 1. 2模态指令与非模态指令

1.模态指令 模态指令,称续效指令,一经程序段指定,便一直有效,

直到后面出现同组中另一指令或被其他指令取消时才失效。 编写程序时,与上段相同的模态指令可以省略不写。不同组 模态指令编在同一程序段内,互不影响,例如常用的G00、 G01、G02等指令。 2.非模态指令 非模态指令,称非续效指令,其功能仅在其出现的程序段 有效,例如常用的G04指令。

2

5. 1 HNC-21 T系统数控车床程序的 编制

5.1.1华中系统程序的组成与结构

1.华中系统程序的组成 数控机床的加工程序是由一组被传送到数控装置中,且能

被数控机床识别的指令和数据组成。HNC-21T数控系统的程 序组成也是由程序名称、程序内容和程序结束来组成。 2.华中系统程序的结构 每一个数控机床的加工程序都遵循一定的程序结构、语法 和格式。其结构如图5-1所示。 3.华中系统程序段的格式 一个程序段定义一个将由数控装置执行的指令行。程序段 的格式定义了每个程序段中功能字的语法,如图5-2所示。

5. 1 HNC-21 T系统数控车床程序的 编制

5. 1. 3辅助功能M代码

M指令是控制数控机床“开/关”功能的指令,主要用于完 成加工操作时的辅助动作M指令有模态和非模态之分,HNC21T系统数控车床常用M指令的功能及应用如下。

(1)程序暂停指令M00 功能:执行完包含M00的程序段后,机床停止自动运行,此

时所有存在的模态信息保持不变,用循环启动使自动运行重 新开始。继续执行M00下面的程序,M00为非模态指令 (2)选择停止指令M01 功能:与M00类似,执行完包含M01的程序段后,机床停止 自动运行,只是当机床操作面板上的选择停开关压下时,这 个代码才有效。M01为非模态指令。

上一页 下一页 返5回

下一页 返3回

5. 1 HNC-21 T系统数控车床程序的 编制

5. 1. 2模态指令与非模态指令

1.模态指令 模态指令,称续效指令,一经程序段指定,便一直有效,

直到后面出现同组中另一指令或被其他指令取消时才失效。 编写程序时,与上段相同的模态指令可以省略不写。不同组 模态指令编在同一程序段内,互不影响,例如常用的G00、 G01、G02等指令。 2.非模态指令 非模态指令,称非续效指令,其功能仅在其出现的程序段 有效,例如常用的G04指令。

2

5. 1 HNC-21 T系统数控车床程序的 编制

5.1.1华中系统程序的组成与结构

1.华中系统程序的组成 数控机床的加工程序是由一组被传送到数控装置中,且能

被数控机床识别的指令和数据组成。HNC-21T数控系统的程 序组成也是由程序名称、程序内容和程序结束来组成。 2.华中系统程序的结构 每一个数控机床的加工程序都遵循一定的程序结构、语法 和格式。其结构如图5-1所示。 3.华中系统程序段的格式 一个程序段定义一个将由数控装置执行的指令行。程序段 的格式定义了每个程序段中功能字的语法,如图5-2所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

参考点 o

Z

机床原点 o

X

3、工件原点和工件坐标系

工件原点 (编程原点)

Z

参考点 o

X

Z

机床原点 o

X

4、绝对编程与增量编程

绝对编程

增量编程

混合编程

Φ25

1

4

Φ15

3

30 40

%0001

%0001

%0001

N 1 T0101

N 1 G91

N 1 T0101

N 2 G00 X25 Z2

N 2 G01 X-17.5 (Z0) N 2 G00 X25 Z2

N08 M99

第三章 数控车床编程指令体系

3-1 M指令(或辅助功能) 3-2 S . F.T指令 3-3 G指令(准备功能)

3)附加坐标轴:

在基本的线性坐标轴X,Y,Z之外的附加线性坐标轴 指定为U,V,W 和P,Q,R。

这些附加坐标轴的运动方向,可按决定基本坐标轴运 动方向的方法来决定。

CJK6032坐标轴

Z

X

ZJK7532坐标轴

+Z +X

+Y

图2 华中I型ZJK7532铣床坐标系统

2、机床原点、参考点、机床坐标系

2)旋转轴

围绕X,Y,Z轴旋转的圆周进给坐标轴分

别用A,B,C表示,根据右手螺旋定则,如图 1所示,以大姆指指向+X,+Y,+Z方向,则食 指、中指等的指向是圆周进给运动的+A,+B, +C方向。

上述坐标轴正方向,是假定工件不动,刀具相对于 工

件做进给运动的方向。如果是工件移动则用加“′”的 字母表示,按相对运动的关系,工件运动的正方向

N 3 G01 X7.5(Z2) N 3 (X0) Z-32

N 3 G01 X7.5(Z2)

2 N 4 (X7.5) Z-30

N 4 X5 Z-10

N 4 Z-30

N 5 X12.5 Z-40

N 5 X12.5 Z42

N 5 U5 Z-40

1 N 6 X25 Z2

N 6 M30

N 6 X25 W42

N 7 M30

N 7 M30

绝对编程时:用G90指令后面的X、Z表示X轴、Z轴的坐标值; 增量编程时:用U、W 或G91指令后面的X、Z表示X轴、Z轴的

增量值;

注:1:车床的默认状态为G90

5、直径、半径编程

绝对编程

增量编程

混合编程

半

%0001 N 1 G37

%0001 N 1 G37

%0001 N 1 G37

数控车床编程及操作

▪

武汉华中数控股份有限公司

▪

▪

国培部

▪

▪

王小军

HNC华中数控的发展过程

HNC华中数控的发展过程

▪ 第一代--华中I型 ▪ 第二代--华中2000 ▪ 华中“世纪星”HNC-21/22--

分别经历1234代其中4代扩展到6轴 ▪ 精简版“世纪星”HNC-18i/19i

数控车床编程基础

径 N 2 T0101 N 3 G00 X25 Z2

编 N 4 G01 X7.5(Z2)

N 2 G91

N 2 T0101

N 3 G01 X-17.5 (Z0) N 3 G00 X25 Z2

N 4 (X0) Z-32

N 4 G01 X7.5(Z2)

程

N 5 (X7.5) Z-30 N 6 X12.5 Z-40

•. . . . . . . . . •指令字符

•若干指令字 •. . . . . . . . .

•数值

程 序

•若干程序段 •. . . . . . . . .

2-2 程序格式

%8001

%0003

N01 G37

N01 G91 G01 X-12 F100

N02 G92 X16 Z1

N02 G03 X7.385 Z-4.923

R8

N03 G90 G00 Z0

Байду номын сангаас

N03 X2.215 Z-39.877 R60

N04 M03

N04 G02 X2.4 Z-28.636

R40

N05 M98 P0003 L6 N05 G00 X4

N06 G90 G00 X16 Z1 N06 Z73.436

N07 M05

N07 X-4.8

N08 M30

N 5 X5 Z-10 N 6 X12.5 Z42

N 5 Z-30 N 6 U5 Z-40

Φ25

Φ15

N 7 X25 Z2

N 7 M30

N 7 X25 W42

N 8 M30

N 8 M30

1

3

2

%0001

直 N 1 G36

径

N2 N3

T0101 G00 X50 Z2

编 程

N4 N5 N6

G01 X15(Z2) (X15) Z-30

X25 Z-40

%0001

N 1 G36

N 2 G91 N 3 G01 X-35 (Z0) N 4 (X0) Z-32

N 5 X10 Z-10

N 6 X25 Z42

%0001 N 1 G36 N 2 T0101 N 3 G00 X50 Z2 N 4 G01 X15(Z2) N 5 Z-30 N 6 U10 Z-40

30

4

40

1

N 7 X50 Z2

N 7 M30

N 7 X50 W42

N 8 M30

N 8 M30

注意:1、使用直径、半径编程时,系统参数设置要求与之对应

第二章程序的结构

2-1 程序的构成

•

程

序 ( 完 整 )

•

•

主 程

•. . . . .

序

•程序段 •. . . . .

子 •. . . . . . . . .

恰 好与刀具运动的正方向相反,即有: +X =-X′, +Y =-Y′, +Z =-Z′, +A =-A′, +B =-B′, +C =-C′ 同样两者运动的负方向也彼此相反。

+Y +Z

+Y +B +Z ’

+X ’ +C +Z

+X +A

+Y ’

+X

+X +Y +Z

+A +B +C

图 1 机床坐标轴

1-2 数控车编程基本知识

1、机床坐标轴 2、机床原点、参考点、机床坐标系 3、工件原点和工件坐标 4、绝对编程、增量编程 5、直径编程、半径编程

1、机床坐标轴

1)基本坐标轴

数控机床的坐标轴和方向的命名制订了统一的标准,规

定直线进给运动的坐标轴用X,Y,Z表示,常称基

本坐标轴。 X,Y,Z坐标轴的相互关系用右手定则决定,如图1所 示,图中大姆指的指向为X轴的正方向,食指指向为Y 轴的正方向,中指指向为Z轴的正方向。

数控车床概述 1- 1 数控车床编程基本知识 1- 2 数控车床编程基本指令 1- 3 数控车床编程实例 1- 4 用户宏程序 1- 5 数控车床操作基础

第一章 数控车床概述

▪ 1-1 概述

▪ 本节主要介绍CJK6032数控车床。该 车床为两坐标连续控制的数控车床, 系统是HNC-21T系统,其人机界面、 操作面板、操作步骤及编程方法与当 前国际主流基本一致

Z

机床原点 o

X

3、工件原点和工件坐标系

工件原点 (编程原点)

Z

参考点 o

X

Z

机床原点 o

X

4、绝对编程与增量编程

绝对编程

增量编程

混合编程

Φ25

1

4

Φ15

3

30 40

%0001

%0001

%0001

N 1 T0101

N 1 G91

N 1 T0101

N 2 G00 X25 Z2

N 2 G01 X-17.5 (Z0) N 2 G00 X25 Z2

N08 M99

第三章 数控车床编程指令体系

3-1 M指令(或辅助功能) 3-2 S . F.T指令 3-3 G指令(准备功能)

3)附加坐标轴:

在基本的线性坐标轴X,Y,Z之外的附加线性坐标轴 指定为U,V,W 和P,Q,R。

这些附加坐标轴的运动方向,可按决定基本坐标轴运 动方向的方法来决定。

CJK6032坐标轴

Z

X

ZJK7532坐标轴

+Z +X

+Y

图2 华中I型ZJK7532铣床坐标系统

2、机床原点、参考点、机床坐标系

2)旋转轴

围绕X,Y,Z轴旋转的圆周进给坐标轴分

别用A,B,C表示,根据右手螺旋定则,如图 1所示,以大姆指指向+X,+Y,+Z方向,则食 指、中指等的指向是圆周进给运动的+A,+B, +C方向。

上述坐标轴正方向,是假定工件不动,刀具相对于 工

件做进给运动的方向。如果是工件移动则用加“′”的 字母表示,按相对运动的关系,工件运动的正方向

N 3 G01 X7.5(Z2) N 3 (X0) Z-32

N 3 G01 X7.5(Z2)

2 N 4 (X7.5) Z-30

N 4 X5 Z-10

N 4 Z-30

N 5 X12.5 Z-40

N 5 X12.5 Z42

N 5 U5 Z-40

1 N 6 X25 Z2

N 6 M30

N 6 X25 W42

N 7 M30

N 7 M30

绝对编程时:用G90指令后面的X、Z表示X轴、Z轴的坐标值; 增量编程时:用U、W 或G91指令后面的X、Z表示X轴、Z轴的

增量值;

注:1:车床的默认状态为G90

5、直径、半径编程

绝对编程

增量编程

混合编程

半

%0001 N 1 G37

%0001 N 1 G37

%0001 N 1 G37

数控车床编程及操作

▪

武汉华中数控股份有限公司

▪

▪

国培部

▪

▪

王小军

HNC华中数控的发展过程

HNC华中数控的发展过程

▪ 第一代--华中I型 ▪ 第二代--华中2000 ▪ 华中“世纪星”HNC-21/22--

分别经历1234代其中4代扩展到6轴 ▪ 精简版“世纪星”HNC-18i/19i

数控车床编程基础

径 N 2 T0101 N 3 G00 X25 Z2

编 N 4 G01 X7.5(Z2)

N 2 G91

N 2 T0101

N 3 G01 X-17.5 (Z0) N 3 G00 X25 Z2

N 4 (X0) Z-32

N 4 G01 X7.5(Z2)

程

N 5 (X7.5) Z-30 N 6 X12.5 Z-40

•. . . . . . . . . •指令字符

•若干指令字 •. . . . . . . . .

•数值

程 序

•若干程序段 •. . . . . . . . .

2-2 程序格式

%8001

%0003

N01 G37

N01 G91 G01 X-12 F100

N02 G92 X16 Z1

N02 G03 X7.385 Z-4.923

R8

N03 G90 G00 Z0

Байду номын сангаас

N03 X2.215 Z-39.877 R60

N04 M03

N04 G02 X2.4 Z-28.636

R40

N05 M98 P0003 L6 N05 G00 X4

N06 G90 G00 X16 Z1 N06 Z73.436

N07 M05

N07 X-4.8

N08 M30

N 5 X5 Z-10 N 6 X12.5 Z42

N 5 Z-30 N 6 U5 Z-40

Φ25

Φ15

N 7 X25 Z2

N 7 M30

N 7 X25 W42

N 8 M30

N 8 M30

1

3

2

%0001

直 N 1 G36

径

N2 N3

T0101 G00 X50 Z2

编 程

N4 N5 N6

G01 X15(Z2) (X15) Z-30

X25 Z-40

%0001

N 1 G36

N 2 G91 N 3 G01 X-35 (Z0) N 4 (X0) Z-32

N 5 X10 Z-10

N 6 X25 Z42

%0001 N 1 G36 N 2 T0101 N 3 G00 X50 Z2 N 4 G01 X15(Z2) N 5 Z-30 N 6 U10 Z-40

30

4

40

1

N 7 X50 Z2

N 7 M30

N 7 X50 W42

N 8 M30

N 8 M30

注意:1、使用直径、半径编程时,系统参数设置要求与之对应

第二章程序的结构

2-1 程序的构成

•

程

序 ( 完 整 )

•

•

主 程

•. . . . .

序

•程序段 •. . . . .

子 •. . . . . . . . .

恰 好与刀具运动的正方向相反,即有: +X =-X′, +Y =-Y′, +Z =-Z′, +A =-A′, +B =-B′, +C =-C′ 同样两者运动的负方向也彼此相反。

+Y +Z

+Y +B +Z ’

+X ’ +C +Z

+X +A

+Y ’

+X

+X +Y +Z

+A +B +C

图 1 机床坐标轴

1-2 数控车编程基本知识

1、机床坐标轴 2、机床原点、参考点、机床坐标系 3、工件原点和工件坐标 4、绝对编程、增量编程 5、直径编程、半径编程

1、机床坐标轴

1)基本坐标轴

数控机床的坐标轴和方向的命名制订了统一的标准,规

定直线进给运动的坐标轴用X,Y,Z表示,常称基

本坐标轴。 X,Y,Z坐标轴的相互关系用右手定则决定,如图1所 示,图中大姆指的指向为X轴的正方向,食指指向为Y 轴的正方向,中指指向为Z轴的正方向。

数控车床概述 1- 1 数控车床编程基本知识 1- 2 数控车床编程基本指令 1- 3 数控车床编程实例 1- 4 用户宏程序 1- 5 数控车床操作基础

第一章 数控车床概述

▪ 1-1 概述

▪ 本节主要介绍CJK6032数控车床。该 车床为两坐标连续控制的数控车床, 系统是HNC-21T系统,其人机界面、 操作面板、操作步骤及编程方法与当 前国际主流基本一致