航空燃气涡轮发动机喘振问题分析

航空发动机喘振故障分析

航空发动机喘振故障分析摘要:本文简要介绍了航空发动机喘振的概念和原理,分析了发动机喘振的机理和诱发因素。

通过介绍发动机喘振的主要特征,在分析压气机喘振因素的基础上,提出了中间级放气是一种结构简单、可操作性强的防喘振措施。

同时,多转子发动机具有工作范围广、效率高、不易喘振、适应性好、启动方便等优点,在航空发动机中得到了广泛应用。

总之,要有效地预防和控制发动机喘振问题,必须认真分析原因并采取相应的解决措施。

只有这样才能可靠地保证发动机组的长期稳定运行。

关键词:发动机;喘振;损伤;故障分析;措施1、前言发动机喘振会对航空发动机的运行造成严重危害,是其运行过程中的一种异常状态。

为了保障发动机稳定工作,本文详细论述了发动机喘振的机理和现象。

并就如何控制和预防发动机喘振故障提出了一系列措施和建议,以保证发动机的正常运行。

同时为了提高发动机的效率,保证人员的安全,提高设备操作性,必须采取必要的防喘振措施,以保障发动机的稳定运行。

2、基本概念2.1发动机简介发动机叶轮叶片的前部大多是弯曲的,称为导向轮。

利用快速旋转的叶片增加空气压力,它将气体导入工作叶轮,以减少气流的冲击损失。

小型增压器的发动机叶轮一般由导向轮和工作叶轮组成,在发动机叶轮出口设置扩散器,将叶轮内气体的动能转化为压力。

发动机壳体上一般设有进气口和出气口,进气口一般沿轴向布置,通流部分略有减小,以减小进口阻力,排气口一般设计成蜗杆形状的圆周扩张流道,使高速气流不断扩张,提高了增压器的整体效率。

发动机由涡轮驱动,其主要性能参数为:转速、流量、空气流量、增压比。

2.2喘振现象及判断发动机一旦发生喘振,音调会变低而沉闷,导致设备振动增大,主要表现为压力高、流量波动大。

发动机出口压力和流量波动大,转速不稳定,气压突然下降。

发动机排气温度升高,导致温度过高。

喘振严重时,气流阻断,发动机会熄火停机。

发动机一旦进入喘振状态,首先会引起发动机强烈的机械振动和端部过热,在很短的时间内会对设备部件造成严重损坏。

发动机喘振故障的形成原因及防范措施

发动机喘振故障的形成原因及防范措施姓名:XXX部门:XXX日期:XXX发动机喘振故障的形成原因及防范措施摘要:涡轴8系列发动机为自由涡轮式的涡轮轴发动机,具有性能比较先进,尺寸小,重量轻,结构简单,工作可靠,使用维护方便的特点。

发动机的压气机由一级跨音轴流压气机和一级超音离心压气机组成的混合式压气机,具有结构简单、重量轻、增压比高、性能平稳的特点。

本文根据发动机的压气机工作原理分析喘振的原因并提出维护建议及防止喘振的措施。

关键词:发动机喘振空气压力故障1失速与喘振的概述工作叶轮进口处相对失速的方向与叶片弦线之间的夹角叫做攻角。

影响攻角的因素有两个:一是转速,另一个是工作叶轮进口处的绝对速度(包括大小和方向)。

在攻角过大的情况下,会使气流在叶背处发生分离,这种现象叫做失速。

失速区九朝着与叶片旋转方向相反的方向移动。

这种移动失速比周围速度要小,所以站在绝对坐标系上观察时,失速区以较低的转速与压气机叶轮做同方向的旋转运动,称为旋转失速。

2发动机内部空气系统发动机工作时,外界空气经直升机上的进气道流入压气机,首先在轴流压气机中得到压缩,然后再进入离心压气机被进一步压缩。

压缩后的高压空气进入燃烧室,与燃油混合燃烧,生成高压高温的燃气。

从燃烧室出来的燃气流向涡轮,首先在燃气发生器涡轮中膨胀做功,带动压气机工作;然后燃气进入自由涡轮中进一步膨胀做功,从而向外提供功率,驱动直升机旋翼等工作。

2.1篦齿(或称迷宫)封严装置的密封原理。

篦齿封严装置(或称第 2 页共 6 页迷宫封严装置)是利用篦齿前后空气的压差来达到密封目的。

增压空气从压力高的一侧通过篦齿装置很小的间隙流向压力低的一侧,空气的流量被限制得尽可能小,而且始终沿从压力高到压力低的方向流动,如此,压力较低的那一侧(例如滑油腔)就被空气密封,滑油不能从篦齿处泄出。

2.2发动机前部的内部空气流路。

引用轴流压气机后的压缩空气(p1′),用于压气机前后轴承篦齿封严装置的密封。

涡轮发动机喘振分析及预防措施

涡轮发动机喘振分析及预防措施本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March中国民用航空飞行学院高等教育自学考试毕业论文论题涡轮发动机喘振分析及预防措施姓名王强专业航空维修工程管理准考证号 0108指导教师杜英杰完成日期 2012年6月16日中国民用航空飞行学院涡轮发动机喘振分析及预防措施摘要发动机是飞机的心脏,发动机的正常运转保证了飞机的安全。

发动机的喘振是发动机的所有故障中最有危害性的一个。

现就从喘振的形成,发生的条件,预防措施及使用维护中注意的事项做以下浅析。

压气机喘振是气流沿压气机轴线方向发生的低频率,高振幅的震荡现象。

这种低频率高振幅的气流振荡是一种很大的激振力来源,它会导致发动机机件的强烈机械振动和热端超温,并在很短的时间内造成机件的严重损坏,所以在任何状态下都不允许压气机进入喘振区工作。

喘振时的现象是:发动机的声音由尖哨转变为低沉;发动机的振动加大;压气机出口总压和流量大幅度的波动;转速不稳定,推力突然下降并且有大幅度的波动;发动机的排气温度升高,造成超温;严重时会发生放炮,气流中断而发生熄火停车。

因此,一旦发生上述现象,必须立即采取措施,使压气机退出喘振工作状态。

关键词:涡轮发动机;喘振;超温;预防措施;Abstract:The engine is the heart of the plane’s engines ensures the normal operation of the security. The engine surge is the engine of the most dangerous of all faults. Now from the formation of the surge, the change in condition, the preventive measures and use maintenance notices do the following analyzed.Air compressor surge is along the axis of the compressor happened low frequency and high amplitude the oscillation of the phenomenon. This kind of low frequency oscillation amplitude of high flow is a big shock source; it can lead to engine parts of strong mechanical vibration and hot end of overheating, and in a very short period of time cause serious damage to illustrate, so in any state are not allowed into the compressor surge area work.Surge is the phenomenon: the voice of the engine by whistle into deep pointed; The engine vibration increase; Compressor export total pressure and flow of the fluctuation of greatly; Speed is not stable, thrust down and suddenly there is a big wave; The engine exhaust temperature, cause overheating; Serious while happens, the air of interrupts occurred parking stall.Therefore, once the occurrence of the above phenomenon, must take immediate measures to make the compressor exit surge working state.目录摘要 ................................................................ 错误!未定义书签。

航空发动机的喘振

11级航空发动机

.

一、喘振的概述

概述 航空发动机是飞机的心脏, 而发动机的喘振问题一直制约着涡轮发 动机的发展, 影响发动机的性能, 甚至造成发动机的严重损坏,是 发动机的所有故障中最有危害性的一个,是对民用客机安全以及 整个航空事业发展的巨大威胁。

•飞机发动机喘振是指发动机压气机的喘振 定义

3.压气机转子叶片的处理。沿着压气机转子叶片轴向倾斜开缝。倾斜缝平 行于轴线方向且向转动方向倾斜。倾斜缝位于转子叶片中部且占叶片弦长 的50%。实验表明, 经此处理可使发动机喘振裕度从8% 增加到17% 。

.

喘振的预防和控制

通过设计喘振控制系统来防止喘振的发生

1.压气机中间级放气。转速低于设计转速时的喘振现象, 是由于压气机前几 级流量系数减少过多引起的。因此在压气机中间级的机匣上开一圈放气孔, 用放气活门控制, 使部分空气由此孔向外排出, 可增加前几级空气流量, 避免 喘振。

.

喘振的预防和控制

其它防喘措施

4、压气机可变进口通道面积 5、机匣处理 6、控制供油规律 7、正确操作, 精心维护发动机

.

谢谢

.ห้องสมุดไป่ตู้

.

喘振的发生机理

喘振的分析

C①a ——空气的轴向分速度;C①——空气的绝对速度,u——压气机叶 轮的圆周速度;ω①—空气对压气机叶轮的相对速度; i —攻角。

流量系数

.

喘振的发生机理

正常工作状态

C①a = C①a这时气流相对速度方向与叶轮的叶片前缘方向 基本一致攻角为零(i=0),不会出现气流分离现象。

.

喘振的发生机理

非工作状态1

不 会 发 生 喘 振

C①a > C①a此时相对气流的方向偏离了叶片前缘的方向。 这时,气流将冲向叶 片凸面(背面) ,形成负攻角( i < 0)。 如果负攻角较大, 则在叶片的凹面将出现 涡流, 发生气流分离现象,如图1( c)。

燃气轮机喘振故障分析

燃气轮机喘振故障分析燃气轮机喘振故障分析摘要:喘振是燃气轮机运行过程中常见的故障之一,导致其发生的原因很多,而且一旦发生将会对设备的正常运行产生严重的影响,不但会增加能耗、降低生产效率,同时还会缩短设备使用年限。

为有效解决燃气轮机喘振故障的发生,就需要结合设备自身特点,从实际生产角度出发,对各项影响因素进行分析,选择合适的措施进行管理,争取不断提高燃气轮机运行效果。

本文对燃气轮机喘振故障原因以及处理措施进行了分析。

关键词:燃气轮机;喘振;振动特征燃气轮机是天然气和电力行业生产中重要设备,具有结构紧凑、运行安全、热效率高以及污染少等优点。

但是其在运行过程中会受外界因素影响,导致设备在运行时出现喘振故障,对设备性能与安全造成影响。

1.燃气轮机喘振故障分析燃气轮机出现喘振故障主要是因为气流脱离,在设备运行过程中,受叶轮旋转因素影响,会使得气流脱离情况迅速扩大到整个燃气轮机通道,造成通道堵塞。

因为前方通道被气流堵塞,出口反压降低,当出口反压降低到一定限度后,通道堵塞情况会解除,这样堵塞在通道内的气流会一涌而下,最终进入到压气机内的空气流量超过设备后方所能排泄的流量,反压急剧增高再次形成通道堵塞现象。

2.燃气轮机喘振故障原因分析2.1机组偏离设计工况在压气机中出现不稳定的喘振现象,主要是因为在压气机在启动和停止的过程中,气体流量减小到一定程度时,继而发生了气流的脱离现象而引起旋转失速,当气体体积流量持续减少时,旋转失速加剧从而引发了不稳定的喘振现象。

2.2防喘放气阀未打开防止喘振的主要方法为在压气机在启动和停止的过程中,压气机内部空气的空气流量和压力的变化幅度较大,用防喘阀通过对压气机进出口气流量的调节,从而防止喘振的发生。

然而在防喘阀失灵、空气流量和压力变化较大,喘振现象也会有发生的可能。

现实工作经常性的维护与巡视,可以有效的避免喘振发生。

2.3气流通道堵塞由于气流中杂质长期累积导致气流通道内结垢堵塞,从而导致了气体流动阻力增加,引起了体积流量减少,从而容易发生喘振的故障。

航空燃气涡轮发动机喘振探析

航空燃气涡轮发动机喘振探析喘振主要是指气流沿航空燃气涡轮发动机轴线方向出现的低频高幅气流振荡情况。

一旦航空燃气涡轮发动机进入喘振状态,不仅会导致航空燃气涡轮发动机自身出现强烈机械振动及热端超温,而且会在较短的时间内导致燃气部件出现严重破坏,最终导致整体航空燃气涡轮发动机出现不稳定运行风险。

为了避免喘振对航空燃气涡轮发动机的影响,对其运行情况进行适当分析具有非常重要的意义。

1航空燃气涡轮发动机喘振表现以航空燃气涡轮发动机特性曲线为入手点,得出若流经航空燃气涡轮发动机空气流量降低到一定限度,进而促使运用工况点下滑到喘振边界左侧。

在这期间空气流量的不稳定变化,不仅会导致航空燃气涡轮发动机内部压力出现不稳定波动,甚至会出现气流由航空燃气涡轮发动机倒流入外界大气的情况。

而气流倒流情况的出现,则会导致航空燃气涡轮发动机内部空气流量减少,进而促使航空燃气涡轮发动机功率下降、发动机推力缩小;航空燃气涡轮发动机推力的下降也会导致发动机整体燃油损耗增加,进而促使航空燃气涡轮发动机经济性能不稳定风险加大;随着燃气消耗率的上升,发动机排气温度指示值也会出现一个较大的上升幅度,最终促使进入航空燃气涡轮发动机燃气室空气量变小,而在航空燃气涡轮发动机内部轴向振动的发生,也增加了航空燃气涡轮发动机裂纹、叶片断裂的风险。

在航空燃气涡轮发动机喘振现象发生后,整体发动机声音及外观也会发生一定的变化,一方面由于严重喘振会导致航空燃气涡轮发动机通道堵塞,促使已压缩局部气体从进气口倒流,而温度骤降不仅会导致进气口周边水汽凝结,而且会促使发动机周边金属粉末剧烈震荡,最终出现冒白雾或白烟现象。

另一方面,航空燃气涡轮发动机正常运行时的声音为连续不间断的啸声,而在航空燃气涡轮发动机出现喘振现象时,由于燃气室内部空气无法完全充分燃烧,而较高的尾喷口由于与空气接触会出现快速燃烧情况,尾喷口的剧烈燃烧情况不仅会导致航空燃气发动机出现低沉声,而且会出现放炮或火舌喷出情况[1]。

航空发动机的喘振

随着航空工业的快速发展,喘振研究在20世纪中期进入发展阶段,研究重点转向解决实际工程问题,并开始广泛应 用在航空发动机设计、制造和维护中。

深入探索阶段

进入21世纪,喘振研究进入深入探索阶段,研究领域不断拓宽,研究方法不断创新,对喘振的机理和特 性有了更深入的理解,为解决实际工程问题提供了更有效的方案。

THANKS FOR WATCHING

感谢您的观看

05 航空发动机喘振的实际案 例分析

案例选择的标准和来源

01

案例应具有代表性

选择的案例应能代表航空发动机 喘振的典型情况,以便更好地说 明问题。

02

案例应具有实际应 用价值

所选案例应来源于实际运行的航 空发动机,以便更好地反映实际 情况。

03

案例应具有广泛性

为了全面了解航空发动机喘振的 情况,所选案例应涵盖不同类型 的航空发动机。

喘振的预防措施

定期维护和检查

按照制造商推荐的维护计划,定期对发动机进行维护和检查,确 保发动机处于良好的工作状态。

控制燃油流量

根据飞行条件和发动机状态,合理控制燃油流量,避免燃油过多或 过少导致喘振。

调整发动机进气口角度

根据飞行高度和速度,适时调整发动机进气口角度,优化进气气流, 防止喘振发生。

喘振的控制技术

从案例中获得的启示与建议

启示一

航空发动机喘振的原因多种 多样,需要针对具体情况进 行分析和解决。

启示二

进气道、压气机和进口温度 等因素都可能引发航空发动 机喘振,需要在设计和使用 过程中充分考虑这些因素。

建议一

加强航空发动机喘振的监测 和预警,以便及时发现和解 决问题。

建议二

在设计和制造过程中要充分 考虑各种可能引发喘振的因 素,并采取相应的预防措施。

航空活塞发动机气喘原因分析及措施

02

气喘原因分析

燃油系统故障

燃油供应不足

燃油系统故障导致燃油供应不足,使 得发动机燃烧不充分,产生气喘现象 。

燃油管路堵塞

燃油管路堵塞导致燃油无法正常供应 给发动机,也会引发气喘。

气缸内壁磨损

气缸内壁磨损严重

气缸内壁磨损严重会导致气缸密封性变差,使得气体泄漏,从而引发气喘。

气缸内壁腐蚀

气缸内壁腐蚀也会导致气缸密封性变差,使得气体泄漏,引发气喘。

活塞环磨损

活塞环磨损严重

活塞环磨损严重会导致活塞环与气缸壁之间的间隙增大,使得气体泄漏,引发气喘。

活塞环卡滞

活塞环卡滞会导致活塞环无法正常工作,使得气体泄漏,引发气喘。

空气滤清器堵塞

空气滤清器堵塞

空气滤清器堵塞会导致空气无法正常进 入发动机,使得发动机燃烧不充分,产 生气喘现象。

VS

空气滤清器破损

振动检测

通过测量发动机的振动幅度和频 率,可以判断发动机是否存在故 障或异常振动。

05

维修措施

更换故障部件

更换故障活塞

如果活塞出现磨损、裂纹或卡滞等问题,需 要更换新的活塞。

更换故障气门

如果气门出现卡滞、漏气或断裂等问题,需 要更换新的气门。

更换故障喷油嘴

如果喷油嘴出现堵塞、漏油或雾化不良等问 题,需要更换新的喷油嘴。

通过详细分析航空活塞发动机气喘现象,找出了主要原因 包括进气道设计不合理、进气道结冰、燃油系统故障等。

针对以上原因,提出了相应的解决措施,如优化进气道设 计、加强进气道结冰预警与控制、改进燃油系统等。

对未来研究的展望

深入研究气喘现象

未来可以进一步深入研究航空活塞发动机气喘现象的机理和影响因 素,为更精确地预测和解决气喘问题提供理论支持。

757飞机发动机一例航线喘振故障浅析

757飞机发动机一例航线喘振故障浅析摘要:针对757飞机发动机出现喘振故障,在检查中分析喘振原理,并根据故障实际情况,排除非根本性原因,找出核心原由是由伺服控制气路泄漏导致活,最终排除故障。

关键词:发动机喘振757航班故障2010年12月的一天,我在执行航班放行工作时,登机检查发现EICAS有“RENG SURGE BITE”维护信息,机组反映飞机降落时靠近右侧机翼旅客听到较大放炮声,结合地面检查中风扇进口叶片发黑,末级涡轮叶片高温烧蚀现象,初步判断右发发生喘振。

本次航班是该公司的757-200型飞机28XX执行任务,大家都知道目前我国国内运营的757飞机中除了安装PW2037以外,大部分在翼型号都是RB211中的535E4发动机。

我们一边把故障信息第一时间报告给MCC,一边根据故障隔离程序做故障测试。

打开右发包皮,分别在BVCU(位于右侧2点钟)及TPU(位于左侧10点钟)上进行测试,得到测试结果BVCU:CC AA F0 04 ED;TPU:CC AA F0 40 ED。

由于代码显示的故障有可能为组件本身,有可能为鸟击及外来物导致的损伤引起,而且不能确定发动机有无损伤。

在我们将情况及机组描述反馈回公司基地后,公司决定派工程部专人带件排故。

发动机压气机喘振是气流沿压气机轴线方向发生的低频率、高振幅的振荡现象。

喘振时出现的现象一般是以下几种:发动机的声音由尖哨转变为低沉;发动机的振动加大;压气机出口总压和流量波动幅度大;转速不稳定,推力突然下降并伴有大幅度的波动;发动机的排气温度升高,出现超温现象;严重时会出现放炮,气流中断而发生熄火停车。

而反推力装置若使用不当, 也会造成超温;当飞机以低速滑跑时,反推力装置仍在工作,容易造成排出的燃气又重新被吸入发动机,从而造成喘振。

喘振只是一种表象,它的成因主要是气流分离,或者更确切的说是附面层分离(boundary layer separation )。

喘振的根本原因是由于气流攻角过大,导致气流在大多数叶片的叶背处发生分离。

MS1002D燃气轮机压缩机喘振故障分析与排除(精)

文章编号:1005—0329(2002)07—0033—================" """02经验交流MS1002D 燃气轮机压缩机喘振故障分析与排除尹琦岭1刘金斗1郭峰1易明新1闫秀芹2(1. 中国石油化工股份有限公司中原油田分公司,河南濮阳475001;2. 中国石化集团中原石油勘探局,河南濮阳475001)摘要:分析了MS1002D 型燃气轮机压缩机组产生喘振故障的原因,介绍了解决喘振故障的措施。

关键词:燃气轮机;压缩机;喘振;故障分析;维修;措施中图分类号:TH48文献标识码:ASurge Fault Analysis of Gas Turbine Engine CompressorYin QilingLiu Jindou Guo FengYi Mingxin Yan XiuqingAbstract :The causes of surge fault of Model MS1002D gas turbine engine compressor are investigated and measures are introduced. Keywords :gas turbine engine ;compressor ;surge ;fault analysis ;repair ;measure1概况中原LPG 厂的燃气轮机压缩机组由意大利引进,机组性能指标见表1[1、2]。

机组自1990年10月10日投入运行,1995年6月中旬,压气机发生严重喘振,造成转子严重损坏,同年10月底更换了燃气发生器转子、压气机静子叶片、透平喷嘴环、燃烧室火焰筒、动力涡轮转子等重要零部件,11月28日恢复运行。

1997年5月初开始连续出现启动过程喘振故障,被迫停机,检修动力蜗轮部件后恢复运行。

1998年5月底又连续出现喘振现象,被迫两次解体检修了燃气发生器、动力蜗轮、辅机部分及控制部分,情况有所改善,但仍然多次出现低转速喘振现象。

PT6A_27型发动机压气机喘振问题的分析(精)

TECHNOLOGY科技纵横2010.4CHINA EQUIPMENT【摘要】在Y12型飞机地面开车的时候,从慢车加速到大功率时,偶尔发动机的声音由尖哨转变为低沉;发动机的振动加大;转速不稳定,推力突然下降并且有大幅度的波动;发动机的排气温度升高;严重时会发生放炮偶尔会听到些异常声。

这就是所谓的发动机发生了喘振。

而对于涡轮螺旋桨发动机来说,喘振在压气机工作中危害很大,对于工作人员有些原理,发生原因不很清楚,解决办法也很棘手。

本文对Y12型飞机压气机结构工作原理喘振原理加以分析说明。

对工作中出现的故障从理论角度加以解释,从而使解决这方面问题有所借鉴。

【关键词】喘振压气机发动机流量攻角叶栅1.Y12型飞机发动机简介Y12型飞机的发动机是采用加拿大惠普公司生产的PT6A--27涡轮螺旋桨发动机。

最大应急功率为680SHP 轴马力,最大Ng 为38100rpm 。

它的压气机是三级轴流,一级离心,增压比为7:1.它的轴流压气机由转动件和静子件组成。

转动件包括转子叶片(工作叶片轮盘和轴,被支撑在前后轴承上,静子件包括静子叶片(导向叶片和机匣。

在三级转子中,第一级转子由钛合金制成,44个叶片,第二、第三级转子是不锈钢制成,有40个叶片。

转子叶片是用楔形接合法安装到各自的圆盘中。

2.压气机工作原理2.1基元级速度三角形轴流压气机有多级组成,每级由一圈转子和静子级成。

如果我们用某直径的圆柱面截取压气机的一个级,并展为平面,即得一个由两排平面叶栅组成的基元级。

基元级是构成压气机的基本元素。

当气流经过动叶栅(转子,在它的前后构成两个速度三角,如图aV 表示绝对速度,w 为相对速度,u 为转子轮缘速度由于轴流压气机级的增压比小,且在级的前后流程通道尺寸径向尺寸逐渐缩小,所以可假定在级的进出口的轴向分速不变,即V 1a =V 2a =V 3a 。

如再假定V 1、V 3方向一致。

就可把叶轮前后的两个速度三角形画在一起。

如图b 。

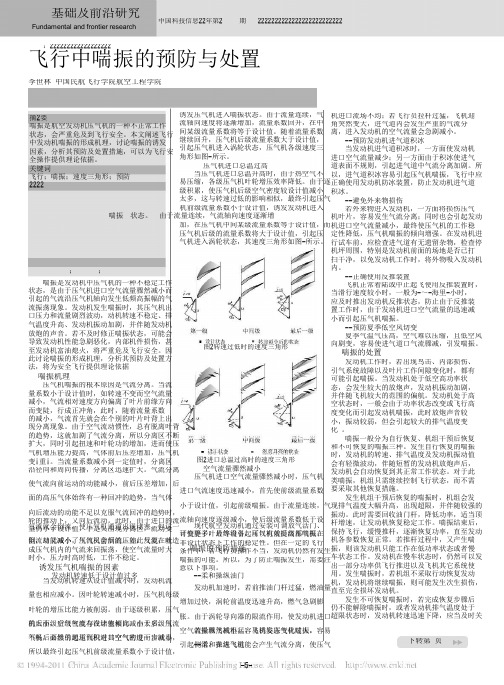

飞行中喘振的预防与处置_李世林

基础及前沿研究中国科技信息��年第� 期 �������������������������Fundamental and frontier research:������������������飞行中喘振的预防与处置李世林�中国民航飞行学院航空工程学院诱发压气机进入喘振状态。

由于流量连续,气 机进口流场不均;若飞行员拉杆过猛,飞机迎 摘�要流轴向速度将逐渐增加,流量系数回升,在中 间某级流量系数将等于设计值。

随着流量系数 继续回升,压气机后级流量系数大于设计值, 引起压气机进入涡轮状态,压气机各级速度三 角形如图�所示。

角突然变大,进气道内会发生严重的气流分 离,进入发动机的空气流量会急剧减小。

��预防发动机进气道积冰 当发动机进气道积冰时,一方面使发动机 进口空气流量减少;另一方面由于积冰使进气道表面不规则,引起进气道中气流分离加剧。

所 以,进气道积冰容易引起压气机喘振,飞行中应 正确使用发动机防冰装置,防止发动机进气道 积冰。

喘振是航空发动机压气机的一种不正常工作 状态,会严重危及到飞行安全。

本文阐述飞行 中发动机喘振的形成机理,讨论喘振的诱发 因素,分析其预防及处置措施,可以为飞行安 全操作提供理论依据。

关键词飞行;喘振;速度三角形;预防 ����压气机进口总温过高 当压气机进口总温升高时,由于热空气不 易压缩,各级压气机叶轮增压效率降低。

由于逐 级积累,使压气机后级空气密度较设计值减小 太多,这与转速过低的影响相似,最终引起压气 ��避免外来物损伤 ������������������������机前级流量系数小于设计值,诱发发动机进入 ����������������������喘振��状态。

��由于流量连续,气流轴向速度逐渐增 若外来物进入发动机,一方面将损伤压气机叶片,容易发生气流分离;同时也会引起发动机进口空气流量减小,最终使压气机的工作稳 定性降低,压气机喘振的倾向增强。

PT6A_27型发动机压气机喘振问题的分析(精)

TECHNOLOGY科技纵横2010.4CHINA EQUIPMENT【摘要】在Y12型飞机地面开车的时候,从慢车加速到大功率时,偶尔发动机的声音由尖哨转变为低沉;发动机的振动加大;转速不稳定,推力突然下降并且有大幅度的波动;发动机的排气温度升高;严重时会发生放炮偶尔会听到些异常声。

这就是所谓的发动机发生了喘振。

而对于涡轮螺旋桨发动机来说,喘振在压气机工作中危害很大,对于工作人员有些原理,发生原因不很清楚,解决办法也很棘手。

本文对Y12型飞机压气机结构工作原理喘振原理加以分析说明。

对工作中出现的故障从理论角度加以解释,从而使解决这方面问题有所借鉴。

【关键词】喘振压气机发动机流量攻角叶栅1.Y12型飞机发动机简介Y12型飞机的发动机是采用加拿大惠普公司生产的PT6A--27涡轮螺旋桨发动机。

最大应急功率为680SHP 轴马力,最大Ng 为38100rpm 。

它的压气机是三级轴流,一级离心,增压比为7:1.它的轴流压气机由转动件和静子件组成。

转动件包括转子叶片(工作叶片轮盘和轴,被支撑在前后轴承上,静子件包括静子叶片(导向叶片和机匣。

在三级转子中,第一级转子由钛合金制成,44个叶片,第二、第三级转子是不锈钢制成,有40个叶片。

转子叶片是用楔形接合法安装到各自的圆盘中。

2.压气机工作原理2.1基元级速度三角形轴流压气机有多级组成,每级由一圈转子和静子级成。

如果我们用某直径的圆柱面截取压气机的一个级,并展为平面,即得一个由两排平面叶栅组成的基元级。

基元级是构成压气机的基本元素。

当气流经过动叶栅(转子,在它的前后构成两个速度三角,如图aV 表示绝对速度,w 为相对速度,u 为转子轮缘速度由于轴流压气机级的增压比小,且在级的前后流程通道尺寸径向尺寸逐渐缩小,所以可假定在级的进出口的轴向分速不变,即V 1a =V 2a =V 3a 。

如再假定V 1、V 3方向一致。

就可把叶轮前后的两个速度三角形画在一起。

如图b 。

燃气轮机燃烧器加速度振动大原因分析及排查方法

燃气轮机燃烧器加速度振动大原因分析及排查方法燃气轮机燃烧器加速度振动大,可能由以下几个因素引起:

1.燃气轮机喷气嘴阻塞或堵塞。

如果喷气嘴的孔道被油泥、尘埃或其它杂质堵塞,会

导致燃烧器中的燃气不充分燃烧,产生振动,甚至引起燃烧器爆炸。

解决方法是清洗或更

换喷气嘴。

2.燃气轮机燃气进口阻塞。

当燃气进口受到污物或其它障碍物阻塞时,燃烧器中的燃

气流量下降,引起振动。

在这种情况下,需要清除燃气进口的堵塞物。

3.燃气轮机燃料供应不足。

如果燃料供应不足,燃烧器中的燃气也会减少,导致振动。

这可能是由于燃料管道堵塞、燃料泵故障或燃料过滤器堵塞引起的。

解决方法是检查燃料

供应系统并修复问题。

4.燃烧器内部结构松散或损坏。

如果燃烧器内部的固定件未正确连接或已损坏,也会

导致振动。

需要重新安装或更换燃烧器。

排查方法:

1.请检查燃烧器的工作状态。

观察燃气流量、压力、温度等参数是否正常。

如果燃烧

器有异常振动,可以调整参数来解决问题。

2.检查燃气轮机的燃气进口是否有堵塞物。

请注意检查混合器、燃气阀门等部件是否

正常。

3.检查燃料供应系统,检查是否有燃料管道堵塞、燃料泵故障或燃料过滤器堵塞等问题。

需要清洗燃料管道、更换燃料泵或更换燃料过滤器。

4.检查燃烧器内部结构是否正确连接和完整。

需要清洁、修复或更换燃烧器的固定

件。

5.如果以上方法不能解决问题,建议联系燃气轮机制造商或相关专业机械维修人员寻

求帮助。

涡轮发动机结构之压气机—压气机喘振原因和防喘方法

机坪周围, 以免发动机工作时, 吸入外来物

反复通、堵塞,向前流、回流,最终形成喘振

二 喘振根本原因

强烈振动

看 排气温度急剧上升 转速不稳

听 声音低沉

二 喘振根本原因

喘振根本原因

W严重偏离设计方向,过陡

回顾:气流攻角定义

压气机叶栅进气方向过陡,对应的攻角为:

A 攻角为正 B 攻角为负 C 攻角为0

提交

二 喘振根本原因

防喘方法?

喘振根本原因

一 喘振现象及危害

发动机的声音由尖哨转变为低沉 发动机的振动加大 喘振 压气机出口总压和流量大幅度的波动 时的 现象 转速不稳定, 推力突然下降并且有大幅度的波动 发动机的排气温度升高, 造成超温

严重时会发生放炮, 气流中断而发生熄火停车

喘振

喘振的危害 气流在压气机轴线方向发生的低频率、高振幅的振荡现象

压气机 喘振原因和防喘方法

压气机

压气机是否稳定增压直接影响发动机的正常工作

案例现象

某型发动机地面试车,起动后当转速达到85%左右,试车员发现:

明显振动、排气温度迅速增加、转速不稳定

案例现象

某型发动机地面试车,起动后当转速达到85%左右,试车员发现:

明显振动、排气温度迅速增加、转速不稳定

查找原因 确定该起故障是由压气机喘振所导致

三 防喘基本方法

思考

影响攻角i大小的因素

三 防喘基本方法

思考

改变i

影响攻角i大小的因素

改变 C方向 改变 C大小

改变 U大小

三 防喘基本方法

改变i

使i恢复到设计值 i 0

燃气轮机燃烧器加速度振动大原因分析及排查方法

燃气轮机燃烧器加速度振动大原因分析及排查方法1.燃气轮机结构设计缺陷燃气轮机的结构设计直接关系到其运行的稳定性和性能。

如果在设计中存在一些缺陷,比如关键部件尺寸设计不合理、零部件加工工艺存在问题等,就会导致燃烧器在运行中产生加速度振动过大的问题。

2.燃料燃烧不充分燃料燃烧不充分会导致燃气轮机燃烧器内燃烧不稳定,产生明显的压力脉动,从而引发燃烧器加速度振动过大的情况。

通常情况下,这可能是由于燃料供应系统不稳定、燃烧室进气不足等问题引起的。

3.燃烧器内部积炭或异物燃气轮机燃烧器长时间运行后,可能会在燃烧器内部产生积炭,或者在燃气管道中进入一些杂质和异物,这些都会影响燃烧器的正常运行,导致加速度振动增大。

4.燃烧器零部件磨损严重随着燃气轮机运行时间的增加,燃烧器内部的一些零部件可能会出现磨损,比如喷嘴、燃烧器壁面等,这些磨损会直接影响燃烧器的稳定性,导致加速度振动过大的问题。

1.定期检查维护燃气轮机在燃气轮机运行中,需要定期对其进行检查和维护,发现问题及时予以处理。

对于燃烧器加速度振动大的问题,可以通过检查燃烧器结构是否完好、燃料供应系统是否稳定等,及时排除可能存在的问题。

2.加强操作管理运行人员在日常操作燃气轮机时,需要加强对燃气轮机运行状态的监控,一旦发现燃烧器加速度振动过大的情况,应及时停机进行检查处理,以避免对燃气轮机造成更大的影响。

3.提高燃气轮机质量在选购燃气轮机设备时,需要选择正规、可靠的生产厂家,提高设备的质量。

在安装和调试过程中,也需要严格按照相关要求进行操作,确保设备的稳定性和可靠性。

4.利用先进技术手段在排查燃气轮机燃烧器加速度振动大的问题时,可以利用先进的技术手段,比如振动监控系统、红外线测温仪等,对燃烧器进行实时监测,及时发现问题并进行处理。

5.加强人员培训燃气轮机的运行维护人员需要接受专业的培训,掌握燃气轮机的结构和工作原理,了解常见故障排查和处理方法,以便更好地应对燃烧器加速度振动大等问题。

航空燃气涡轮发动机喘振问题分析

航空燃气涡轮发动机喘振问题分析学生:刘哲指导老师:周长春摘要随着我国民航的迅速发展,飞机的数量和种类越来越多,对飞行安全的要求更高,发动机的好坏是保证飞行安全的关键,发动机出问题,直接影响到整个飞行安全,本文通过分析喘振对发动机使用性能及发动机经济性能方面的影响,指出了发动机喘振形成的根本原因,喘振的形成及喘振对飞机的危害,并指出这些影响在飞行中的实际意义和避免喘振的措施。

关键词:发动机;喘振;气流分离;防喘;综述- 1 -航空燃气涡轮发动机喘振问题分析英文摘要:- 2 -航空燃气涡轮发动机喘振问题分析引言1903年12月7日“飞行者”1号,成功载入动力飞行,随着飞机广泛应用在军事、运输领域,航空工业尤其是民用航空业得到迅速发展,人们对飞机的性能也提出了更高的要求,如战斗机较高的机动性能,民用飞机较好的经济性及可靠性等。

飞机性能的提高,在很大程度上取决动力装置的发展,人们需要推力更大,速度、高度性能更好的动力装置。

实践证明。

燃气涡轮发动机能够满足这些要求。

发动机是现代飞机重要的组成部分,发动机的工作对飞机的飞行安全和效益起着决定性的作用,所以装在航线运输机上的燃气涡轮发动机应满足下列基本性能要求:1 发动机推力大,重量轻。

在发动机重量一定时,发动机发出尽可能大的推力,尤其是是起飞推力,可有效改善飞机的起飞、复飞及爬升性能。

2 发动机燃油消耗率低。

在一定的飞行条件下,发动机燃油消耗率越低,发动机工作效率越高,经济性越好;同时油耗越低,航线飞行载油量可相对减小,从而降低运行成本。

3 发动机应具有良好的高空性能和速度性能。

一方面,飞机应能爬升到11,000米左右,因随着高度上升,大气温度降低,可提高发动机的工作效率,改善发动机的经济性,同时,在平流层飞行,气象条件较稳定,增加了飞机安全性和舒适性;另一方面,在确保发动机的工作效率条件下,尽可能提高飞行速度,可缩短飞行时间,目前,高涵道涡扇发动机能确保飞机在高亚音速范围飞行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

航空燃气涡轮发动机喘振问题分析学生:刘哲指导老师:周长春摘要随着我国民航的迅速发展,飞机的数量和种类越来越多,对飞行安全的要求更高,发动机的好坏是保证飞行安全的关键,发动机出问题,直接影响到整个飞行安全,本文通过分析喘振对发动机使用性能及发动机经济性能方面的影响,指出了发动机喘振形成的根本原因,喘振的形成及喘振对飞机的危害,并指出这些影响在飞行中的实际意义和避免喘振的措施。

关键词:发动机;喘振;气流分离;防喘;综述英文摘要:引言1903年12月7日“飞行者”1号,成功载入动力飞行,随着飞机广泛应用在军事、运输领域,航空工业尤其是民用航空业得到迅速发展,人们对飞机的性能也提出了更高的要求,如战斗机较高的机动性能,民用飞机较好的经济性及可靠性等。

飞机性能的提高,在很大程度上取决动力装置的发展,人们需要推力更大,速度、高度性能更好的动力装置。

实践证明。

燃气涡轮发动机能够满足这些要求。

发动机是现代飞机重要的组成部分,发动机的工作对飞机的飞行安全和效益起着决定性的作用,所以装在航线运输机上的燃气涡轮发动机应满足下列基本性能要求:1 发动机推力大,重量轻。

在发动机重量一定时,发动机发出尽可能大的推力,尤其是是起飞推力,可有效改善飞机的起飞、复飞及爬升性能。

2 发动机燃油消耗率低。

在一定的飞行条件下,发动机燃油消耗率越低,发动机工作效率越高,经济性越好;同时油耗越低,航线飞行载油量可相对减小,从而降低运行成本。

3 发动机应具有良好的高空性能和速度性能。

一方面,飞机应能爬升到11,000米左右,因随着高度上升,大气温度降低,可提高发动机的工作效率,改善发动机的经济性,同时,在平流层飞行,气象条件较稳定,增加了飞机安全性和舒适性;另一方面,在确保发动机的工作效率条件下,尽可能提高飞行速度,可缩短飞行时间,目前,高涵道涡扇发动机能确保飞机在高亚音速范围飞行。

4 发动机结构尺寸要小。

发动机的结构尺寸主要是指发动机的迎风面积和长度,适应缩小发动机结构尺寸可减小发动机飞行阻力,减轻发动机重量。

5 发动机可靠性要好。

发动机可靠性是指在各种气象条件和飞行条件下,发动机稳定、安全工作的性质,它直接关系到飞行安全。

6 发动机的环境污染要小。

发动机的环境污染主要有:排气污染和噪音污染。

在不断改进发动机性能,确保发动机安全,可靠,经济,稳定工作的同时,应不断减少发动机环境污染水平,逐步达到相应的标准。

7 发动机的使用寿命要长。

在实际使用中发动机的使用寿命和发动机的正确使用密切相关正确使用发动机不仅可以有延长发动机的使用寿命,还可以降低发动机的使用成本。

8 发动机要便于维护。

在实际飞行中,发动机维护性的好坏直接影响航班的正常及维护成本。

要使发动机便于维护,降低维护成本,对发动机的设计制造都有相应要求,如:发动机的安装位置,单元件设计,零部件的通用性和可换性,零部件的快速拆卸及安装性等。

这些性能都是发动机最基本的性能,但飞机在飞行中,由于气象条件的各种影响以及发动机本身的不稳定工作造成了发动机的非正常工作,有的严重影响了飞行安全,本文介绍的喘振就是发动机不稳定工作的形式之一,也是影响了飞行安全的主要因素之一,下面我们系统的从各个方面介绍喘振。

1.气机喘振的基本概念压气机喘振是压气机的一种不稳定工作状态,是由于压气机进口空气流量的骤然减小而引起的气流沿压气机轴向发生低频高振幅的振荡现象。

压气机发生喘振时,将出现以下现象:压气机出口压力和流量剧烈波动,发动机声音变低沉,发动机转速不稳定,Ma排气温度升高,发动机振动加剧,发动机推力迅速减小。

严重时,甚至出现气流倒流,伴随有放炮声,燃烧室熄火等。

压气机喘振,将对发动机造成严重危害,压气机叶片、涡轮叶片、燃烧室等机件可能因振动和高温而损坏,发动机可能过富油熄火,发动机性能急剧恶化,严重危及飞行安全。

所以,飞行员应理解形成压气机喘振的条件,注意防止压气机喘振,同时应熟悉压气机喘振的现象,飞行中注意监控发动机状态,正确及时判断和处置。

2.气机喘振的根本原因压气机喘振的根本原因是气流分离,这种分离是由于压气机工作状态严重偏离了设计工作状态而引起的。

下面我们分析压气机中气流分离是怎样形成和发展的。

压气机在设计状态工作时,气流方向与叶片前缘方向基本一致,可以认为没有分离,属于附体气流。

当压气机处于非设计状态工作时,就产生了气体流动和叶片几何形状即气动参数和几何参数不相适应的矛盾,这时气体就要产生分离流动。

如果压气机工作状态严重地偏离了设计工作状态,气体流过叶栅时,发生严重的气流分离,强烈的涡流几乎堵塞整个叶片通道,气流忽断忽续,就会造成压气机进入喘振状态。

可见,压气机发生喘振的根本原因在于气流分离,因此,分析喘振的形成过程,应从分析气流分离入手。

气体流过压气机叶栅时,是否会发生分离;气流分离后,是否会继续发展。

这要由气流进入叶轮时的相对速度W1的方向而定。

而相对速度的方向取决于轴向速度和圆周的比值,这个比值叫做流量系数,用Ca表示,即:Ca = Ca / u当压气机在设计状态下工作时,流量系数等于设计值,即Ca = Ca设,这时相对速度方向与叶片前缘方向基本一致,冲角接近于零,i ≈0,气流基本不分离,如图-1a所示。

图-1a当流量系数大于设计值(如转速一定,轴向速度增大),即Ca > Ca设时,相对速度方向变平,冲角减小,i < 0 ,如图-1b所示。

此时,气流撞击叶背,如果负冲角较大,气流就会在叶盆发生分离。

不过,由于气流具有惯性,当流过弯曲叶片通道时,总有压向叶盆的趋势,因此,气流分离不容易扩大。

但是,若流量系数过大,相对速度的方向就会变得过平,负冲角过大,进气的实际面积F1增加较大,此时叶盆的分离区就要扩大,从而占去一部分通道面积,可能使通道变成图-1b收敛形,出现F最小,如-2所示。

图-2当出现F1 > F最小时,空气就如同流过涡轮叶片一样,气体不但没有受过压缩,反而膨胀了,因此,这种状态叫做涡轮状态。

如果气流在通道中膨胀加速得很厉害,在F最小处的气流速度就可能扩大到音速,这时通过叶栅的流量是不可能用增大气流速度的办法来达到,这种工作状态就称为堵塞状态。

当流量系数小于设计值(如转速一定,轴向速度减小),即Ca < Ca设时相对速度方向变陡,冲角增大,i > 0,如图-1c所示。

此时,气流撞击叶盆,如果正冲角过大,则会在叶背分离。

由于气流的惯性,在流过弯曲的叶片通道时,本来就有脱离叶背的趋势,再加上冲角加大,使扭速ΔWu增大,即压气机功增图-1c大,叶栅前后压力差增大,所以气流更容易分离,而且极易扩大。

总之,在压气机中,当流量系数小于设计值时,气流就会出现分离而且极易扩大;当流量系数大于设计值时,叶片通道又可能出现涡轮状态或堵塞状态。

而气流之所以会出现分离,就其实质而言,在于叶片通道的扩散性。

就是说,气体是有黏性的,当气流流过压气机叶片时,在叶片表面形成附面层,由于压气机内沿轴向的压力是提高的,在逆压差作用下附面层就与叶片表面分离。

3.喘振的形成如上所述,当流量系数小于设计值时,气流容易分离,且分离区容易迅速扩大,如果这种现象只发生在压气机一级中的少数叶片通道内,那只会使气流的流动损失增大,不至于破坏整台压气机的正常工作。

但是,随着Ca继续减小,失速分离就要向径向和轴向发展,失速分离发展到一定程度时,整台压气机通道就会出现堵塞,气流瞬时增大。

由于后面的高压气体在逆压差的作用下,始终有一种回冲的趋势时,当气流因严重分离后,总会损失很大,向后流动的动能不足以克服气流回冲的趋势时,气体就要倒流。

这一倒流的结果就减小了压气机前后的压差,气流在叶轮的推动下,又向后流动。

此时,由于进口Ca仍很小,失速分离仍很严重,通道再次堵塞,气流又瞬时中断。

这样,在压气机的工作过程中,就出现了流动、分离、中断,然后再流动、再分离、再中断的周期性的气流沿轴向来回震荡(通常叫做纵向振荡)的现象。

这种气流脉动现象,使空气流量时大时小,压力忽高忽低,压气机的稳定工作遭到破坏,更严重时甚至出现倒流。

4.压气机流量特性曲线为了直观地分析压气机的性能,我们通过地面实验将压气机∏k*随发动机转速n和空气流量的变化绘制在图上,即得到压气机流量特性曲线。

由于在发动机实际工作中,在一定的大气条件及发动机转速下,进入发动机的空气流量是唯一的,所以在转速线上必然对应一个发动机的稳定工作点(如A点),将各等转速线上的发动机工作点连线起来,即得到发动机的稳定工作线。

如图-3a所示为某单轴高增压比压气机的流量特性线。

图-3a压气机的流量特性曲线是一定的大气条件下的实验曲线。

为了将一定大气条件下的压气机特性曲线转换成通用曲线,我门运用相似理论原理对特性曲线进行修正,从而该发动机的通用曲线。

如图-3b所示。

图-3b经理论推导,对同一台压气机,只要保持压气机进口周向和轴向马赫数(M1u 、M1a)不变,则可保证在不同大气条件下,气流在压气机中流动的相似。

由此,可以得出:换算转速:n换=n/( T1*)1/2 = f(M1u) , 即n换是压气机进口周向马赫数的函数。

换算空气流量:m换= m空( T1*)1/2/ P1* = f(M1a) , 即m换是压气机进口轴向马赫数的函数。

从单转子高增压比发动机压气机流量特性曲线,我们可以看出:4.1.当发动机换算转速一定时,随着换算空气流量的减小,压气机工作点从A点沿等转速线移动,压气机增压比增加;当换算空气流量减小到一定值时(如B点),工作点进入了喘振状态。

4.2.当发动机换算转速减小时,压气机工作点从A点沿压气机工作线移动,压气机增压比减小;当换算转速减小到一定值时(如C点)工作点进入喘振边界,压气机就进入了喘振状态。

需要说明的是:对于一定的压气机,其喘振边界并不是固定不变的,如当发生压气机积污、进气道结冰、发动机遭外来物击伤等情形,都会使压气机内气流分离加剧,使压气机喘振边界沿工作线方向移动,使压气机的工作稳定性变差。

5.多级轴向式压气机发生喘振的条件5.1.发动机转速减小而偏离设计值多级轴向式压气机转速变小时,一方面,压气机前后各级的圆周速度均要减小;另一方面,要引起压气机增压比减小。

而压气机增压比减小,对各级轴向速度有两个影响:一是空气流量减小,使各级轴向速度减小;二是从压气机第一级开始气流轴向速度要逐级增大。

这样,压气机的第一级的轴向速度减小,以后又逐级增大。

由于发动机的空气流量大致与增压比成正比,也就是压气机增压比的迅速降低,导致了空气流量也迅速减小,所以,发动机的空气流量减小的程度比转速减小的程度要大一些,即空气流量与转速的比值减小。

因此,压气机第一级的轴向速度比圆周速度下降的要快,流量系数减小,使叶轮进口处气流相对速度W1的方向变陡,如图-4a所示。