3.换热器的详细计算

换热器的传热及阻力计算

换热器的传热及阻力计算换热器是一种用于传递热量的设备,广泛应用于各个领域,如工业生产、能源系统和空调系统等。

在设计换热器时,需要对其进行传热及阻力计算,以确保其正常工作和高效性能。

本文将详细介绍换热器的传热计算方法和阻力计算方法。

换热器的传热计算方法可以通过换热系数和传热面积两个方面来进行。

换热系数是一个反映传热效率的参数,可以通过实验测定或理论计算得到。

传热面积是指换热器内热量传递的表面积,可以通过换热器的几何形状和尺寸进行计算。

换热系数的计算方法主要有理论计算和实验测定两种。

理论计算方法是根据换热过程涉及的热力学和流体力学原理,利用换热器材料的导热性能、流体的物性参数和流体速度等来计算换热系数。

而实验测定方法则是通过实验室或现场实测来确定换热系数。

常见的实验测定方法有柱式法、风洞法、加热线法和表面平均温度法等。

传热面积的计算方法则根据具体的换热器结构形式来进行。

换热面积的计算需要考虑换热器的传热面的几何形状、尺寸和布置等因素。

根据实际情况和设计要求,可以选择适当的换热器结构,如管壳式、板式、管翅片式、环型或螺旋板式等,并根据具体结构进行面积计算。

阻力计算是指换热器在工作过程中对流体流动产生的阻力进行估算。

对流体流动的阻力计算需要考虑流体的运动状态、流量和流速等因素。

阻力计算可以通过实验测定或理论计算来进行。

实验测定方法包括风洞法、压差容器法和管道试验法等,其中风洞法是常用的方法之一、理论计算方法则根据流体流动的基本原理和方程来进行,如伯努利方程、连续性方程和动量方程等。

在进行换热器的阻力计算时,需要考虑流体的性质、流动状态和流道的几何形状等因素。

一般来说,流体的阻力与其粘度、密度、流速和流体的流动形式等有关。

流体的流动形式可以分为层流和紊流两种,其阻力特性也有所不同。

通常情况下,层流和紊流的阻力可以通过一系列经验公式或实验数据进行计算和估算。

除了传热计算和阻力计算,还需要对换热器进行性能评估和优化设计。

换热器计算

第九章 传热过程分析和换热器计算在这一章里讨论几种典型的传热过程,如通过平壁、圆筒壁和肋壁的传热过程通过分析得出它们的计算公式。

由于换热器是工程上常用的热交换设备,其中的热交换过程都是一些典型的传热过程。

因此,在这里我们对一些简单的换热器进行热平衡分析,介绍它们的热计算方法,以此作为应用传热学知识的一个较为完整的实例。

9-1传热过程分析在实际的工业过程和日常生活中存在着的大量的热量传递过程常常不是以单一的热量传递方式出现,而多是以复合的或综合的方式出现。

在这些同时存在多种热量传递方式的热传递过程中,我们常常把传热过程和复合换热过程作为研究和讨论的重点。

对于前者,传热过程是定义为热流体通过固体壁面把热量传给冷流体的综合热量传递过程,在第一章中我们对通过大平壁的传热过程进行了简单的分析,并给出了计算传热量的公式 t kF Q ∆=, 9-1式中,Q 为冷热流体之间的传热热流量,W ;F 为传热面积,m 2;t ∆为热流体与冷流体间的某个平均温差,oC ;k 为传热系数,W/(⋅2m o C)。

在数值上,传热系数等于冷、热流体间温差t ∆=1 o C 、传热面积A =1 m2时的热流量值,是一个表征传热过程强烈程度的物理量。

在这一章中我们除对通过平壁的传热过程进行较为详细的讨论之外,还要讨论通过圆筒壁的传热过程,通过肋壁的传热过程,以及在此基础上对一些简单的包含传热过程的换热器进行相应的热分析和热计算。

对于后者,复合换热是定义为在同一个换热表面上同时存在着两种以上的热量传递方式,如气体和固体壁面之间的热传递过程,就同时存在着固体壁面和气体之间的对流换热以及因气体为透明介质而发生的固体壁面和包围该固体壁面的物体之间的辐射换热,如果气体为有辐射性能的气体,那么还存在固体壁面和气体之间的辐射换热。

这样,固体壁面和它所处的环境之间就存在着一个复合换热过程。

下面我们来讨论一个典型的复合换热过程,即一个热表面在环境中的冷却过程,如图9-1所示。

板式换热器选型计算的方法及公式

板式换热器选型计算的方法及公式1.确定传热要求:首先,需要确定所需传热量。

传热量可以根据质量流量、入口温度和出口温度计算得出。

传热量=质量流量×热容×(出口温度-入口温度)其中,热容是指流体单位质量温度升高1°C所需的热量。

2.计算传热面积:传热面积是板式换热器选型时需要考虑的重要参数。

传热面积的大小直接决定了换热器的尺寸和材质。

传热面积=传热量/(传热系数×温差)其中,传热系数是指流体在单位时间内通过单位面积的换热器所传热量与温差之比。

3.确定传热系数:传热系数是指在单位时间内通过换热器的单位面积所传热量与温差之比。

传热系数的大小取决于流体的性质、流速以及流体与表面之间的热传导方式。

传热系数=温差/(1/内壁传热系数+1/外壁传热系数+污物膜传热系数+△Rf)其中,△Rf为板片的几何阻力。

4.确定换热器的型号:通过以上计算,得到传热面积和传热系数。

根据这些参数,可以选择合适的换热器型号,比如板式换热器的型号、规格等。

5.确定换热器板数:根据传热面积和换热器的尺寸,可以确定所需的板数。

板数的选择需要考虑流体的流速以及板间距等因素。

6.计算换热器的热负荷:热负荷是指在单位时间内通过换热器的热量。

热负荷=传热量/单位面积通过热负荷的计算,可以确定是否符合换热器的设计要求。

以上是板式换热器选型计算的基本方法及公式。

在实际应用中,还需要考虑到一些特殊因素,例如流体的腐蚀性、压力损失、流速限制等。

因此,在实际选型计算中,需要根据具体要求进行修正和调整,以确保选用的换热器满足应用需求。

换热器的计算举例

换热器的计算举例换热器的计算举例条件:1.空气量4100m3/h2.空气预热温度t空=300 0C (冷空气为20 0C)3.烟气量V''烟=6500m3/h (烟气温度为7000C)4.烟气成分(体积%)CO2 H2o O2N219.4 7.5 2.1 71.05.换热器的型式及材质型式:直管形平滑钢管换热器材质:换热管采用Ф 60*3.5毫米无缝钢管材质16Mn钢最高使用温度小于4500C计算举例:一. 主要热之参数的确定1.入换热器空气的温度t'空=200C出换热器空气的温度t''空=3000C2.入换热器空气量取换热器本身的漏损及管道漏损 3%则V真实=1.03 V'空=1.03×4100=4223m/h或 V空=1.03V'空/3600=4223/3600=1.17m/s3.入换热器烟气的温度考虑16Mn铜的最高温度不大于450℃。

初步确定入换热器的烟气温度t′烟=550℃,稀释导数确定如下:烟气700℃的比热为:C烟(700)=0.01(0.501×19.4+0.392×7.5+0.342×2.1+0.325×71)=0.365KJ/m3℃烟气在550℃的比热为:C烟(500)=0.01(0.484×19.4+0.383×7.5+0.337×2.1+0.321×71)=0.358 KJ/m3℃20℃空气的比热为0.311 KJ/m3℃则φ=(i1-i2)/(i2-i0)=(0.365×700-0.385×550)/(0.358×550-0.311×20)=0.3094.入换热器的烟气量V烟=(1+φ)V′烟=(1+0.309)×6500=8508.5m3/h或V烟=8508.5/3600=2.36m3/s5.烟气成分(%)V CO2= V′CO2(V′烟/V烟)=19.4×6500/8508.5=14.82 V H20=V′H2O(V′烟/V烟)=7.5×6500/8508.5=5.73V O2=(V′O2+21φ)V′烟/V烟=(2.1+21×0.309)×6500/8508.5=6.56V N2=(V′N2+79φ)V′烟/V烟=(71+79×0.309)×6500/8508.5=72.89Σ=1006.计算换热气的烟气温度取换热气绝热效率η换=0.90.先假定烟气出口温度为400℃。

换热器换热量计算公式

热量的计算

(1)物体吸收热量公式:

Q吸=Cm(t末-t初)

.

(2)物体放出热量公式:

Q放=Cm(t初-t末)

.

考点:热量的计算.

分析:物体吸收或放出的热量等于物体的比热容与质量和温差的乘积.

解答:解:吸收热量时末温高初温低,温差等于末温减初温.放出热量时初温高末温低,温差等于初温减末温.

答案为:(1)Q吸=Cm(t末-t初);

换热器换热量计算公式

A=Q/总换热量.

K为导热系数,不同的材料导热系数不一样,相同的材料采用的介质不同其换热系数也不同,相同的材料如采用换热器的结构形式不同其K值选取也不同.由于题中未说明工艺条件,K值无法选取.

Tr为较热介质的平均温度.

△t为次热介质的平均温度

换热器计算公式范文

换热器计算公式范文换热器计算公式指的是用于计算换热器传热性能的各种参数和关系的数学方程。

换热器是工程领域常用的一种设备,用于将热量从一个介质传递到另一个介质。

换热器的性能与换热器的设计参数密切相关,因此计算公式对于换热器的设计和运行至关重要。

以下是一些常用的换热器计算公式:1.整体换热系数(U值)的计算公式:U=1/[(1/h₁)+δi+(1/h₂)]其中,U为整体换热系数,h₁为热源侧传热系数,h₂为冷凝侧传热系数,δi为传热面各种传热介质之间的传热阻力。

2.热量传递率(Q)的计算公式:Q = U × A × δTlm其中,Q为换热器的热量传递率,U为整体换热系数,A为传热面积,δTlm为对数平均温差。

3. 对数平均温差(δTlm)的计算公式:δTlm = [(δT₁ - δT₂) / ln(δT₁ / δT₂)]其中,δT₁为热源侧入口温度与冷凝侧出口温度的温差,δT₂为热源侧出口温度与冷凝侧入口温度的温差。

4.传热面积(A)的计算公式:A = Q / (U × δTlm)其中,A为传热面积,Q为热量传递率,U为整体换热系数,δTlm为对数平均温差。

5.热源侧传热系数(h₁)的计算公式:h₁=(k₁×ΔT₁)/δ₁其中,h₁为热源侧传热系数,k₁为热源侧传热介质的导热系数,ΔT₁为热源侧的温差,δ₁为热源侧的传热厚度。

6.冷凝侧传热系数(h₂)的计算公式:h₂=(k₂×ΔT₂)/δ₂其中,h₂为冷凝侧传热系数,k₂为冷凝侧传热介质的导热系数,ΔT₂为冷凝侧的温差,δ₂为冷凝侧的传热厚度。

7.温差比(R)的计算公式:R=δT₁/δT₂其中,R为温差比,δT₁为热源侧入口温度与冷凝侧出口温度的温差,δT₂为热源侧出口温度与冷凝侧入口温度的温差。

这些计算公式是根据传热原理和换热器的物理特性推导而来,通过这些公式可以计算出换热器的各种参数和性能,从而进行换热器的设计、选型和优化。

换热器热力设计方案计算

换热器热力设计方案计算

热力设计方案计算是确定换热器的尺寸和参数的重要步骤,这些参数

包括换热面积、换热系数、热传导方程等。

以下是一个换热器热力设计方

案计算的示例,详细说明了计算的步骤和方法。

首先,需要确定换热器所需的换热面积。

常用的计算方法是根据传热

方程来确定,传热方程为:

Q=U*A*ΔT

其中,Q是换热器的传热量,U是换热器的总传热系数,A是换热面积,ΔT是换热器的温度差。

通常情况下,需要根据实际工艺条件和热传

导方程来确定ΔT的值。

接下来,需要计算换热器的总传热系数U。

总传热系数是由换热器的

导热系数和对流传热系数组成的。

导热系数是指换热器材料的导热性能,

可以根据材料的热导率和厚度来计算。

对流传热系数是指流体在管内和管

外的传热性能,可以根据换热器的流体流速、壁面温度和换热器的材料来

计算。

在计算总传热系数U时,需要注意传热系数的单位。

通常情况下,传

热系数的单位是一次性热量的传递能力,单位为W/(m²·K)。

传热系数越大,传热效果越好,换热器的尺寸就越小。

在计算换热面积A时,需要考虑多个参数,包括介质流量、介质温度、介质性质和管束的布置方式等。

需要根据实际工艺条件和设计要求来确定。

最后,需要根据计算结果来确定换热器的尺寸和参数。

根据计算的结果,可以选择合适的换热器型号和规格,满足工艺生产的需求。

总之,换热器热力设计方案计算是一个复杂的工程项目,需要考虑众多的参数和条件。

通过准确计算和合理选择,可以设计出满足工艺要求和性能要求的换热器。

化工原理-17换热器的传热计算汇总

积分上式得

(NTU)c

t2

t1

dt Tt

S

0

KdS qm,ccpc

基于冷流体的传热单元数

对于热流体,同样可写出

(NTU)h

T1 T2

dT T t

基于热流体的传热单元数

24

二、传热单元数法

传热单元数是温度的量纲为一函数,它反 映传热推动力和传热所要求的温度变化,传热 推动力愈大,所要求的温度变化愈小,则所需 要的传热单元数愈少。

并流:

若对流体的温度有所限制,如冷流体被加热 时不得超过某一温度,或热流体被冷却时不得低 于某一温度,则宜采用并流操作。

12

一、平均温度差法

(2)错流和折流时的平均温度差 单管程,多管程 单壳程,多壳程

13

一、平均温度差法

图5-10 错流和折流示意图 14

一、平均温度差法

先按逆流计算对数平均温度差,然后再乘以

存在逆流和并流的缘故。

t(并 流 ) t(错 、 折 流 ) t(逆 流 )

通常在换热器的设计中规定, t 值不应小

于0.8,否则值太小,经济上不合理。若低于此 值,则应考虑增加壳方程数,将多台换热器串 联使用,使传热过程接近于逆流。

18

二、传热单元数法

1. 传热效率ε 换热器的传热效率ε定义为

KS qm,ccpc

27

二、传热单元数法

若热流体为最小值流体,则

1exp[(NTU)m in(1CR)]

1CR

式中

(NTU)min

KS Cmin

KS qm,hcph

CR

Cmin Cmax

qm,hcph qm,ccpc

28

二、传热单元数法

3.换热器的设计计算

传热负荷生产上对物料加热(冷却)时所需提供(移除)的热量设Q —传热速率,W ;W1、W2 —热、冷流体的质量流率,kg/s ;Cp1、Cp2 —热、冷流体的比热,J/(kg·K);T1、T2 —热流体的进、出口温度,℃;t1、t2 —冷流体的进、出口温度,℃;r —流体的汽化或冷凝潜热,kJ/kg 。

无相变:()1211p Q W C T T =−()2221p Q W C t t =−()21p Q W r C t t =+−⎡⎤⎣⎦有相变:()()12112221p p Q W C W C t t T T =−=−若忽略热损失,则热流体放出的热量等于冷流体吸收的热量)()22112121212lnln t T t t t t T t t T −−Δ−Δ=−Δ−Δ()()12121122lnmt t T T t t T t T −−−Δ==−−温差修正曲线¾ψ<1(Δtm <Δtm,逆)是由于复杂流动中同时存在并流和逆流;¾换热器设计时ψ值不应小于0.8,否则不经济;¾可改用多壳程来增大ψ,即将几台换热器串联使用。

Hextran使用最大的管长作为初始值进行计算,如果不满足管程压降和管速限制的话就会减少一个增加值再进行计算。

标准指定选择方法。

设计压力会TEMA类型:前管箱(A、B、C、N、D)TEMA类型:壳程(E,F,G,H,J,K,X)TEMA类型:后管箱或后端结构(L,M,N,P,S,T,U,W)翅片的设计(Fins 选项页)¾翅片效率:对于翅片管外膜传热系数的计算,以光管外表面为基准,其关系式如下:hf0—以光管外表面积为基准的翅片管外膜传热系数hf—翅片管表面膜传热系数At—翅片管的光管部分的面积Af—翅片管的翅片部分的面积A0—光管的外表面积Ω—翅片效率⎟⎟⎠⎞⎜⎜⎝⎛Ω+=o f t f fo A A A h h。

换热器计算步骤

第2章工艺计算设计原始数据表2—1管壳式换热器传热设计基本步骤(1)了解换热流体的物理化学性质和腐蚀性能(2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量;3确定流体进入的空间4计算流体的定性温度,确定流体的物性数据5计算有效平均温度差,一般先按逆流计算,然后再校核6选取管径和管内流速7计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核8初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的~倍l9选取管长10计算管数NT11校核管内流速,确定管程数12画出排管图,确定壳径D和壳程挡板形式及数量等i13校核壳程对流传热系数14校核平均温度差15校核传热面积16计算流体流动阻力;若阻力超过允许值,则需调整设计;确定物性数据定性温度由饱和水蒸气表可知,蒸汽和水在p=、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变;对于壳程不存在相变,其定性温度可取流体进出口温度的平均值;其壳程混合气体的平均温度为:t=420295357.52+=℃2-1管程流体的定性温度:T=3103303202+=℃根据定性温度,分别查取壳程和管程流体的有关物性数据;物性参数管程水在320℃下的有关物性数据如下:参考物性数据无机表表2—2壳程蒸气在下的物性数据1:锅炉手册饱和水蒸气表表2—3估算传热面积 热流量根据公式2-1计算:p Q Wc t =∆ 化原 4-31a 2-2将已知数据代入 2-1得:111p Q WC t =∆=60000××310 330-310/3600=式中: 1W ——工艺流体的流量,kg/h ;1p C ——工艺流体的定压比热容,kJ/㎏.K ;1t ∆——工艺流体的温差,℃;Q ——热流量,W;平均传热温差根据 化工原理 4-45 公式2-2计算:1212ln m t t t t t ∆-∆∆=∆∆ 2-3 按逆流计算将已知数据代入 2-3得:()()()()121242033031029541.86420330ln ln 310295m t t t t t ---∆-∆∆===∆-∆-℃式中: m t ∆——逆流的对数平均温差,℃;1t ∆——热流体进出口温差,℃; 2t ∆——冷流体进出口温差,℃; 可按图2-1中b 所示进行计算;图2-1 列管式换热器内流型传热面积根据所给条件选定一个较为适宜的K 值,假设K =400 W/则估算传热面积为:mt K QS ∆=化工原理 式4-43 2-4 将已知数据代入 2-3得: 2m 39.10986.4140067.1831666t =⨯∆=m K Q S式中:S ——估算的传热面积,2m ; K ——假设传热系数,W/m 2.℃;m t ∆——平均传热温差,℃; 考虑的面积裕度,则所需传热面积为:28.12515.188.11215.1'm S S =⨯=⨯= 2-5热流体用量根据公式2-4计算:由化工原理热平衡公式p QW c t=∆ 将已知数据代入 2-4得: kg/h 68.17392)295420(033.367.1831666222=-⨯=∆=t C Q W p 2-6式中Q ——热流量,W ;2p c ——定压比热容,kJ/㎏.℃;2t ∆——热流体的温差,℃;2W ——热流体的质量流量,kg /h ;工艺尺寸 管数和管长1.管径和管内流速根据红书 表3-2 换热管规格表2-4根据 红书 表3-4 取管内流速s m i /1u = ⒉管程数和传热管数 依红书3-9式 un dqv 24π=,可根据传热管内径和流速确定单管程传热管数758.74102.047.70967.164n 22≈=⨯⨯==ππu d qii v s 根 2-7 式中qv——管程体积流量,s 3m ;n ——单程传热管数目;i d ——传热管内径,mm ; u ——管内流体流速,sm ;按单管程计算,依红书3-10,所需的传热管长度为 ()m nd A sop 3.2175025.08.125L =⨯⨯==ππ 2-8式中 L ——按单程管计算的传热管长度,m A p ——传热面积,2m ;do——换热管外径,m;按单管程设计,传热管过长,则应采用多管程,根据本设计实际情况,采用非标准设计,现取传热管长m l 6=,则该换热器的管程数为 456.363.21≈===l L N p 管程 2-9 传热管总根数 300475=⨯=⨯=N n N p s T 根 2-10 式中, 0d ——管子外径,m ;'T N ——传热管总根数,根;0d ——管子外径,m ;3.换热器的实际传热面积,依据红书3-12,203.1413006025.014.3m lN d A T =⨯⨯⨯==π 2-11式中,。

换热器换热量计算公式

换热器换热量计算公式换热器是一种用于将热量从一种介质传递到另一种介质的装置。

根据换热器的类型和工作原理的不同,换热量的计算公式也会有所不同。

下面将介绍几种常见的换热器及其换热量计算公式。

1.单相流体传热换热器单相流体传热换热器是将一个单相流体中的热量传递到另一个单相流体中的换热器。

换热量的计算公式基于热平衡原理,即热量在两个流体之间的传递是相等的。

Q=m·c·(T2-T1)其中,Q为换热量,单位为焦耳/秒(J/s)或瓦特(W);m为流经换热器的质量流率,单位为千克/秒(kg/s);c为流体的比热容,单位为焦耳/千克·摄氏度(J/(kg·°C));T1和T2分别为流体的入口温度和出口温度,单位为摄氏度(°C)。

在实际应用中,为了计算方便,可以将换热率(U)引入公式。

换热率是描述换热器传热性能的参数,通常通过实验或理论计算确定。

Q=U·A·(T2-T1)其中,U为换热率,单位为焦耳/秒·平方米·摄氏度(J/(s·m^2·°C))或瓦特/平方米·摄氏度(W/(m^2·°C));A为换热面积,单位为平方米(m^2)。

2.蒸发冷凝换热器蒸发冷凝换热器用于将一种流体从液态转化为气态或从气态转化为液态的过程中传递热量。

换热量的计算公式基于摩尔焓的变化。

Q=G·(h2-h1)其中,Q为换热量,单位为焦耳/秒(J/s)或瓦特(W);G为质量流率,单位为摩尔/秒(mol/s);h1和h2分别为流体的入口摩尔焓和出口摩尔焓,单位为焦耳/摩尔(J/mol)。

在实际应用中,为了计算方便,可以将换热系数(U)引入公式,并结合换热面积(A)进行计算。

Q=U·A·(h2-h1)其中,U为换热系数,单位为焦耳/秒·平方米·摄氏度(J/(s·m^2·°C))或瓦特/平方米·摄氏度(W/(m^2·°C))。

第三节_换热器计算方法..

2、计算管程、壳程压强降

根据初定的设备规格,计算管程、壳程流体的流速和压 强降。验算结果是否满足工艺要求。若压强降不符合要求, 要调整流速,再确定管程数或折流板间距,或选择另一规 格的换热器,重新计算压强降直至满足要求。

3、核算总传热系数

计算管程、壳程对流传热系数,确定污垢热阻,再计算 总传热系数K’,比较K的初设值和计算值,若 K’/K=1.15~1.25,则初选的换热器合适。否则需另设K值, 重复以上计算步骤。

实例

设计任务书

将6000kg/h的植物油从140℃冷却到40℃,井水进、

出口温度分别为20℃和40℃。要求换热器的管程和壳

程压强降均不大于35kPa。

工艺设计计算

一、确定设计方案

1.选择换热器的类型 两流体的变化情况:热流体进口温度140℃,出口温度40℃; 冷流体进口温度20℃,出口温度40℃。 考虑冷热流体间温差大于50℃,初步确定选用浮头式换热器。 2.流程安排 与植物油相比,井水易于结垢,如果其流速太小,会加快 污垢增长速度使换热器传热速率下降。植物油被冷却,走壳 程便于散热。因此,冷却水走管程,植物油走壳程。

壳体上常安有放气孔和排液孔,排出不冷凝气体和冷 凝液等。

5.接管

换热器中流体进、出口的接管直径按下式计算,即

4Vs d u

Vs——流体的体积流量,u——流体在接管中的流速

流速u的经验值可取为: 对液体 u =1.5~2m/s;对蒸气u =20~50m/s ; 对气体u =(0.15~0.2)p/ρ (p为压强,kPa; ρ为气体密度)。来自12 14八、主要附件

1.封头

方形:用于直径小的壳体(<400mm); 圆形:用于大直径的壳体。

2.缓冲挡板

换热器的传热计算

换热器的传热计算换热器的传热计算包括两类:一类是设计型计算,即根据工艺提出的条件,确定换热面积;另一类是校核型计算,即对换热面积的换热器,核算其传热量、流体的流量或温度。

这两种计算均以热量衡算和总传热速率方程为根底。

换热器热负荷Q 值一般由工艺包提供,也可以由所需工艺要求求得。

Q=W c p Δt ,假设流体有相变,Q=c p r 。

热负荷确定后,可由总传热速率方程〔Q=K S Δt 〕求得换热面积,最后根据"化工设备标准系列"确定换热器的选型。

其中总传热系数K=0011h Rs kd bd d d Rs d h d o m i i i i ++++ 〔1〕在实际计算中,总传热系数通常采用推荐值,这些推荐值是从实践中积累或通过实验测定获得的,可以从有关手册中查得。

在选用这些推荐值时,应注意以下几点:1. 设计中管程和壳程的流体应与所选的管程和壳程的流体相一致。

2. 设计中流体的性质〔粘度等〕和状态〔流速等〕应与所选的流体性质和状态相一致。

3. 设计中换热器的类型应与所选的换热器的类型相一致。

4. 总传热系数的推荐值一般围很大,设计时可根据实际情况选取中间的*一数值。

假设需降低设备费可选取较大的K 值;假设需降低操作费用可取较小的K 值。

5. 为保证较好的换热效果,设计中一般流体采用逆流换热,假设采用错流或折流换热时,可通过安德伍德〔Underwood〕和鲍曼〔Bowman〕图算法对Δt进展修正。

虽然这些推荐值给设计带来了很大便利,但是*些情况下,所选K值与实际值出入很大,为防止盲目烦琐的试差计算,可根据式〔1〕对K值估算。

式〔1〕可分为三局部,对流传热热阻、污垢热阻和管壁导热热阻,其中污垢热阻和管壁导热热阻可查相关手册求得。

由此,K值估算最关键的局部就是对流传热系数h的估算。

影响对流传热系数的因素主要有:1.流体的种类和相变化的情况液体、气体和蒸气的对流传热系数都不一样。

牛顿型和非牛顿型流体的也有区别,这里只讨论牛顿型对流传热系数。

换热器计算

三、传热的基本方式

一个物系或一个设备只要存在温度差就会发 生热量传递,当没有外功加入时,热量就总 是会自动地从高温物体传递到低温物体。根 据传热的机理不同,热传递有三种基本方式:

热传导

热对流

热辐射

(一) 热传导(导热)

问题:冬天,为什么触摸铁比木头更冷些?

一些常见物质的导热系数

物质 导热系数 λ[W/m·℃] 碳钢 45~52 不锈钢 铝合金 铜 10~30 203 银 钛

并流

逆流

平均温差计算实例

例2,氨冷器为逆流操作,试分别求氨冷凝段,液氨冷却段水的出 口温度及每一段的平均温差 解:逆流操作温度变化图如下:

t1=85℃ 气氨冷却

氨: 水: T2=21 ℃ T4 ? T3? T1=19 ℃

t2=45℃ 气氨冷凝成液氨 t2=45℃ 液氨冷却

t3=30℃

根据热平衡方程:Q氨放热=Q水吸热

易于堵管或更换。

缺点:不易清洗壳程, 壳体和管束中可能产 生较大的热应力。 适用场合:适用于壳程介质清洁,不易结垢,管程需清洗 以及温差不大或温差虽大但是壳程压力不大的场合。 例:氨冷器(卧冷),变换冷却器

浮头式换热器

优点:管内和管 间清洗方便,不 会产生热应力。 缺点:结构复杂, 设备笨重,造价 高,浮头端小盖 在 操作中无法检查。 适用场合: 壳体和管束之间壁温相差较大,或介质易结垢的场合。 例如:813低甲冷

Q1=WCpg (t1-t2)= 20000×2.112×(85-45)=1.69×106kJ/h

Q2=Wr= 20000×1336.97=2.67×107kJ/h Q3=WCpl(t2-t3)=20000×4.708×(45-30)=1.41×106kJ/h Q=Q1+Q2+Q3=2.98×107kJ/h=8.3MW

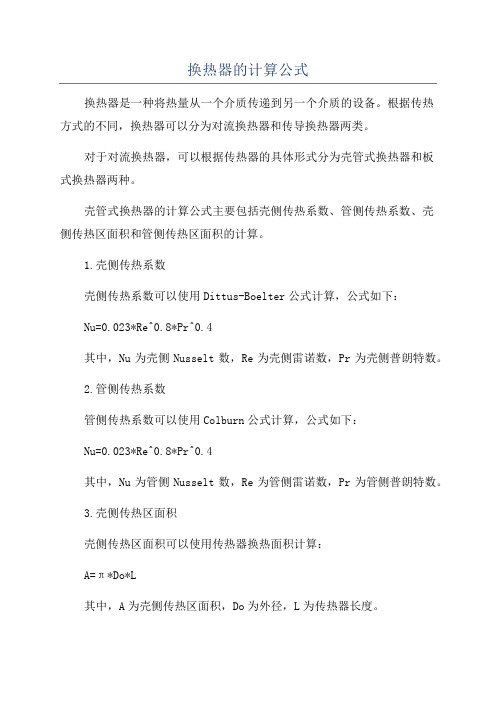

换热器的计算公式

换热器的计算公式换热器是一种将热量从一个介质传递到另一个介质的设备。

根据传热方式的不同,换热器可以分为对流换热器和传导换热器两类。

对于对流换热器,可以根据传热器的具体形式分为壳管式换热器和板式换热器两种。

壳管式换热器的计算公式主要包括壳侧传热系数、管侧传热系数、壳侧传热区面积和管侧传热区面积的计算。

1.壳侧传热系数壳侧传热系数可以使用Dittus-Boelter公式计算,公式如下:Nu=0.023*Re^0.8*Pr^0.4其中,Nu为壳侧Nusselt数,Re为壳侧雷诺数,Pr为壳侧普朗特数。

2.管侧传热系数管侧传热系数可以使用Colburn公式计算,公式如下:Nu=0.023*Re^0.8*Pr^0.4其中,Nu为管侧Nusselt数,Re为管侧雷诺数,Pr为管侧普朗特数。

3.壳侧传热区面积壳侧传热区面积可以使用传热器换热面积计算:A=π*Do*L其中,A为壳侧传热区面积,Do为外径,L为传热器长度。

4.管侧传热区面积管侧传热区面积可以使用传热器换热面积计算:A=π*Di*L其中,A为管侧传热区面积,Di为内径,L为传热器长度。

对于换热器计算,还需要考虑热传导对换热性能的影响。

传导换热器的计算公式主要包括热传导方程、传热速率和温度分布的计算。

1.热传导方程热传导方程可以用Fourier定律表示:q = -k * A * (dT/dx)其中,q为换热速率,k为热导率,A为传热面积,dT/dx为温度梯度。

2.传热速率传热速率可以用热传导方程求解,根据不同的边界条件可以得到不同的方程形式。

3.温度分布温度分布可以用热传导方程和边界条件求解,得到不同位置的温度分布。

需要注意的是,以上公式只是换热器计算中的基本公式,具体计算还需要考虑不同的情况和参数,例如流体的性质、流速、换热器的结构等。

此外,在实际应用中,通常也需要考虑一些修正系数来修正公式中的假设条件对计算结果的影响。

例如,对于壳管式换热器,还需要考虑壳侧的修正系数,如修正因子和段长修正系数等。

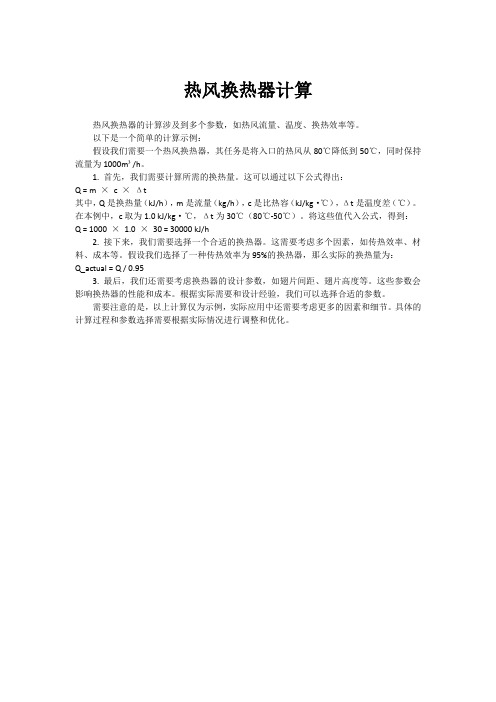

热风换热器计算

热风换热器计算

热风换热器的计算涉及到多个参数,如热风流量、温度、换热效率等。

以下是一个简单的计算示例:

假设我们需要一个热风换热器,其任务是将入口的热风从80℃降低到50℃,同时保持流量为1000m³/h。

1. 首先,我们需要计算所需的换热量。

这可以通过以下公式得出:

Q = m ×c ×Δt

其中,Q是换热量(kJ/h),m是流量(kg/h),c是比热容(kJ/kg·℃),Δt是温度差(℃)。

在本例中,c取为1.0 kJ/kg·℃,Δt为30℃(80℃-50℃)。

将这些值代入公式,得到:Q = 1000 ×1.0 ×30 = 30000 kJ/h

2. 接下来,我们需要选择一个合适的换热器。

这需要考虑多个因素,如传热效率、材料、成本等。

假设我们选择了一种传热效率为95%的换热器,那么实际的换热量为:

Q_actual = Q / 0.95

3. 最后,我们还需要考虑换热器的设计参数,如翅片间距、翅片高度等。

这些参数会影响换热器的性能和成本。

根据实际需要和设计经验,我们可以选择合适的参数。

需要注意的是,以上计算仅为示例,实际应用中还需要考虑更多的因素和细节。

具体的计算过程和参数选择需要根据实际情况进行调整和优化。

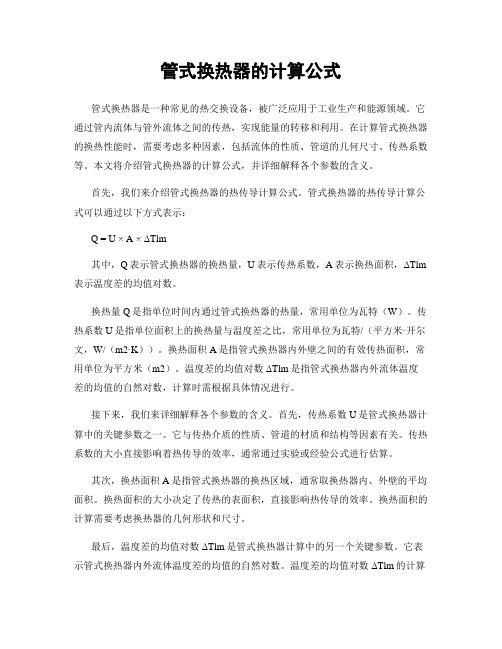

管式换热器的计算公式

管式换热器的计算公式管式换热器是一种常见的热交换设备,被广泛应用于工业生产和能源领域。

它通过管内流体与管外流体之间的传热,实现能量的转移和利用。

在计算管式换热器的换热性能时,需要考虑多种因素,包括流体的性质、管道的几何尺寸、传热系数等。

本文将介绍管式换热器的计算公式,并详细解释各个参数的含义。

首先,我们来介绍管式换热器的热传导计算公式。

管式换热器的热传导计算公式可以通过以下方式表示:Q = U × A ×ΔTlm其中,Q表示管式换热器的换热量,U表示传热系数,A表示换热面积,ΔTlm 表示温度差的均值对数。

换热量Q是指单位时间内通过管式换热器的热量,常用单位为瓦特(W)。

传热系数U是指单位面积上的换热量与温度差之比,常用单位为瓦特/(平方米·开尔文,W/(m2·K))。

换热面积A是指管式换热器内外壁之间的有效传热面积,常用单位为平方米(m2)。

温度差的均值对数ΔTlm是指管式换热器内外流体温度差的均值的自然对数,计算时需根据具体情况进行。

接下来,我们来详细解释各个参数的含义。

首先,传热系数U是管式换热器计算中的关键参数之一。

它与传热介质的性质、管道的材质和结构等因素有关。

传热系数的大小直接影响着热传导的效率,通常通过实验或经验公式进行估算。

其次,换热面积A是指管式换热器的换热区域,通常取换热器内、外壁的平均面积。

换热面积的大小决定了传热的表面积,直接影响热传导的效率。

换热面积的计算需要考虑换热器的几何形状和尺寸。

最后,温度差的均值对数ΔTlm是管式换热器计算中的另一个关键参数。

它表示管式换热器内外流体温度差的均值的自然对数。

温度差的均值对数ΔTlm的计算需要根据具体情况进行,可以通过流体的温度、流速以及管式换热器的结构等参数进行估算。

需要注意的是,在实际应用中,管式换热器的计算公式可能存在一定的变化和修正。

因为实际工程中会考虑到更多的参数和因素,例如流体的压力损失、传热管道的阻力和泄漏等。

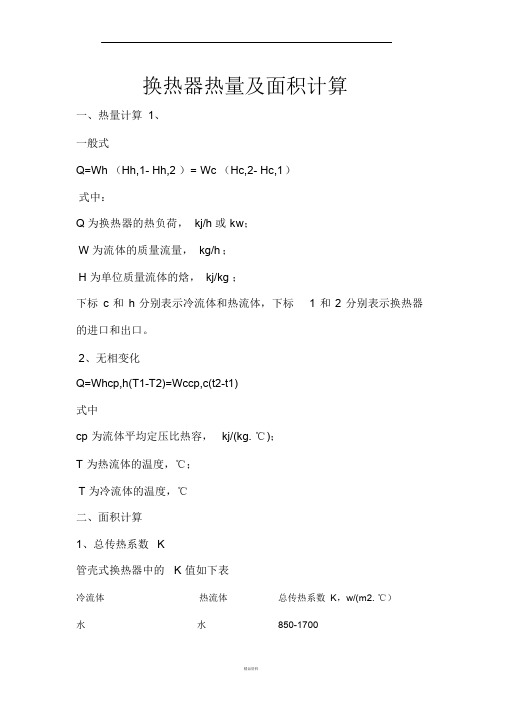

换热器的换热面积计算

换热器热量及面积计算一、热量计算1、一般式Q=Wh (Hh,1- Hh,2 )= Wc (Hc,2- Hc,1 )式中:Q 为换热器的热负荷,kj/h 或kw;W 为流体的质量流量,kg/h ;H 为单位质量流体的焓,kj/kg ;下标c 和h 分别表示冷流体和热流体,下标 1 和2 分别表示换热器的进口和出口。

2、无相变化Q=Whcp,h(T1-T2)=Wccp,c(t2-t1)式中cp 为流体平均定压比热容,kj/(kg. ℃);T 为热流体的温度,℃;T 为冷流体的温度,℃二、面积计算1、总传热系数K管壳式换热器中的K 值如下表冷流体热流体总传热系数K,w/(m2. ℃)水水850-1700水气体17-280水有机溶剂280-850 水轻油340-910 水重油60-280有机溶剂有机溶剂115-340 水水蒸气冷凝1420-4250 气体水蒸气冷凝30-300水低沸点烃类冷凝455-1140 水沸腾水蒸气冷凝2000-4250 轻油沸腾水蒸气冷凝455-1020注:1w=1J/s=3.6kj/h=0.86kcal/h1kcal=4.18kj 2、温差(1)逆流热流体温度T:T1→T2冷流体温度t:t2←t1温差△t:△t1→△t2△tm= (△t2- △t1)/㏑(△t2/△t1)(2)并流热流体温度T:T1→T2冷流体温度t:t1→t2温差△t:△t2→△t1△tm= (△t2- △t1)/㏑(△t2/△t1)3、面积计算S=Q/(K. △tm)三、管壳式换热器面积计算S=3.14ndL其中,S 为传热面积m2 、n 为管束的管数、d 为管径,m;L 为管长,m。

四、注意事项冷凝段:潜热(根据汽化热计算)冷却段:显热(根据比热容计算Welcome To Download !!!欢迎您的下载,资料仅供参考!。

(完整版)换热器计算步骤..

第2章工艺计算2.1设计原始数据表2—12.2管壳式换热器传热设计基本步骤(1)了解换热流体的物理化学性质和腐蚀性能(2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。

(3)确定流体进入的空间(4)计算流体的定性温度,确定流体的物性数据(5)计算有效平均温度差,一般先按逆流计算,然后再校核(6)选取管径和管内流速(7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核(8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍l(9)选取管长(10)计算管数NT(11)校核管内流速,确定管程数(12)画出排管图,确定壳径D和壳程挡板形式及数量等i(13)校核壳程对流传热系数(14)校核平均温度差(15)校核传热面积(16)计算流体流动阻力。

若阻力超过允许值,则需调整设计。

第2章工艺计算2.3 确定物性数据2.3.1定性温度由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。

对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。

其壳程混合气体的平均温度为:t=420295357.52+=℃(2-1)管程流体的定性温度:T=3103303202+=℃根据定性温度,分别查取壳程和管程流体的有关物性数据。

2.3.2 物性参数管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】表2—2壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】表2—32.4估算传热面积 2.4.1热流量根据公式(2-1)计算:p Q Wc t =∆ 【化原 4-31a 】 (2-2)将已知数据代入 (2-1)得:111p Q WC t =∆=60000×5.495×310 (330-310)/3600=1831666.67W式中: 1W ——工艺流体的流量,kg/h ;1p C ——工艺流体的定压比热容,kJ/㎏.K ;1t ∆——工艺流体的温差,℃;Q ——热流量,W 。

热管换热器计算

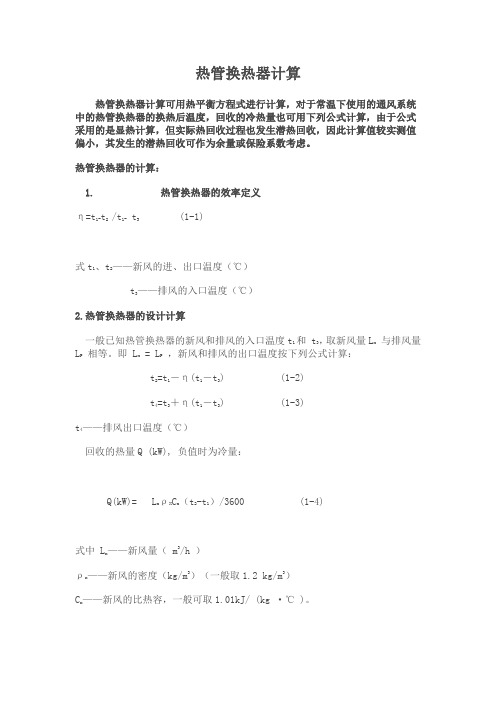

热管换热器计算热管换热器计算可用热平衡方程式进行计算,对于常温下使用的通风系统中的热管换热器的换热后温度,回收的冷热量也可用下列公式计算,由于公式采用的是显热计算,但实际热回收过程也发生潜热回收,因此计算值较实测值偏小,其发生的潜热回收可作为余量或保险系数考虑。

热管换热器的计算:1. 热管换热器的效率定义/t1- t3(1-1)式t1、t2——新风的进、出口温度(℃)t3——排风的入口温度(℃)2.热管换热器的设计计算一般已知热管换热器的新风和排风的入口温度t1和 t3,取新风量Lx与排风量L P 相等。

即 Lx= LP,新风和排风的出口温度按下列公式计算:t2=t1-η(t1-t3) (1-2)t4=t3+η(t1-t3) (1-3)t4——排风出口温度(℃)回收的热量Q (kW), 负值时为冷量:Q(kW)= Lx ρXCx(t2-t1)/3600 (1-4)式中 Lx——新风量( m3/h )ρx——新风的密度(kg/m3)(一般取1.2 kg/m3)C x ——新风的比热容,一般可取1.01kJ/ (kg ·℃ )。

η=t1-t 23.选用热管换热器时,应注意:1)换热器既可以垂直也可以水平安装,可以几个并联,也可以几个串联;当水平安装时,低温侧上倾5℃~7℃。

2)表面风速宜采用1.5 m/s~3.5m/s。

3)当出风温度低于露点温度或热气流的含湿量较大时,应设计冷凝水排除装置。

4)冷却端为湿工况时,加热端的效率η值应增加,即回收的热量增加。

但仍可按上述公式计算(增加的热量作为安全因素)。

需要确定冷却端(热气流)的终参数时,可按下式确定处理后的焓值,并按处理后的相对湿度为90%左右考虑。

h 2=h1-36Q/ L×ρ(1-5)式中 h1, h2——热气流处理前、后的焓值(kJ/kg);Q ——按冷气流计算出的回收热量(W); L ——热气流的风量(m3/h );ρ——热气流的密度(kg/m3)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管程的设计(Tubeside 选项页)

管板厚度(TEMA标准指定)

管板用于固定管子,管板的受力情况比较复杂,影响管板 强度的因素很多,TEMA标准指定选择方法。设计压力会 影响管板的厚度。

管子排列模式

正方形-90℃ 旋转正方形-45℃ 三角形-30℃ 旋转三角形-60℃ 三角形排列比正方形排列更为紧凑,管外流体的湍动程度高, 给热系数大,但正方形排列的管束清洗方便,对易结垢流体更 为适用,旋转45 ℃放置,也可提高给热系数。

壳程类型的选择:

换热器不同壳型的相对性能比较

壳程 给热系数 压力降 E 1 1 F

20.55

G 1 1

H

1 2

0.55

J

1 2

0.55

8

1/8

1/8

TEMA类型:后管箱或后端结构(L,M,N,P,S,T,U,W)

接管的设计(Nozzles 选项页)

折流板的设计(Baffles 选项页)

换热器计算的变量分析

设计型计算:在给定的工艺条件下,设计一台新的换热器。 设计原则:技术上可行,经济上合理。 例:热流体的冷却 已知:W1、T1、T2、t1 及物性 求:A、 tm、 K Q W 2C p 2 t 2 t 1 Q W 1C p1 T 1 T 2 无相变: tm:需要选定 t2。t2, W2 ,操作费用,但 tm,A , 设备费用。 K: 与流体的流动方式和流速有关。速度 ,K值,传热 面积,但流动阻力,动力消耗。基本原则:湍流、 逆流。对列管换热器的复杂流动,流向和流动空间的 安排以温差修正系数 不低于 0.8 为宜。 A: Q

壳程的设计(Shellside 选项页)

Check date复选框

系统自动生成未向(Countercurrent、Cocurrent) 指定热端(Shellside、Tubeside) 安装方位(Horizontal、Vertical) 换热面积: AREA= π* OD * (LENGTH - SHEETS) * NUMBER

水(u<1m/s, t<50℃)

海水 河水 井水 蒸馏水 锅炉给水 未处理的凉水塔用水 经处理的凉水塔用水 多泥沙的水 盐水 0.0001 0.0006 0.00058 0.0001 0.00026 0.00058 0.00026 0.0006 0.0004

蒸气

有机蒸汽 水蒸气(不含油)

水蒸气废气(含油) 0.0002 制冷剂蒸汽(含油) 0.0004 气体 空气 压缩气体 天然气 焦炉气 0.0003 0.0004 0.002 0.002

上面这些值大部分都有缺省值

设计任务

负荷或者温度的设定(Specifications选项页)

出口温度(Tubeside、Shellside) 液相质量分率

• Tubeside、Shellside • Hotside、Coldside

总负荷 温差

• • • • Hot Outlet - Cold Inlet Hot Intlet - Hot Outlet Hot Intlet - Cold Outlet Cold Outlet - Cold Intlet

污垢热阻

换热器在运行一段时间后,流体介质中的可沉积物会在换热表 面上生成垢层,有时换热面还会被流体腐蚀而形成垢层。

垢层产生附加热阻,使总传热系数减小,传热速率显著下降。 因垢层导热系数很小,即使厚度不大,垢层热阻也很大,往往 会成为主要热阻,必须给予足够重视。 如管壁内侧和外侧的污垢热阻分别是 Rs1 和 Rs2,则总传热系数

传热温差:推动力

列管式换热器中两种流体的流动比较复杂的多程流动。 对于错流或折流平均温差,通常是先按逆流求算,然后再根 据流动型式加以修正,即

t m t m,逆

—— 温差修正系数

与冷热两流体温度变化有关,表示为 P 和 R 两参数的函数

f P, R

t 2 t 1 冷流体实际温度变化 P T 1 t 1 冷流体最大温度变化

设 Q W1、W2 Cp1、Cp2 T1、T2 t1、t2 r 无相变: 有相变: — — — — — — 传热速率,W; 热、冷流体的质量流率,kg/s; 热、冷流体的比热,J/(kg· K); 热流体的进、出口温度,℃; 冷流体的进、出口温度,℃; 流体的汽化或冷凝潜热,kJ/kg。

Q W 2C p 2 t 2 t 1

折流板类型(HEXTRAN在计算过程中不改变该值)

折流板的设计(Baffles 选项页)

折流板结构数据

翅片的设计(Fins 选项页)

翅片效率:

对于翅片管外膜传热系数的计算,以光管外表面为基准, 其关系式如下:

At A f h fo h f Ao

换热器的详细计算

传热过程的基本问题

载热体用量的确定; 设计新的换热器; 核算现有换热器的传热性能; 强化或削弱传热的方法。

解决这些问题需要两个基本关系式

传热过程的基本关系式

热量恒算式 若忽略过程热损失,Q放=Q吸 传热速率关系—传热基本方程式

传热速率(热流量) Q : 单位时间内所交换的热量(W) 传热通量(热流密度) q: 单位时间单位传热面积上传递的热量 (W/m2) 总传热系数K: W/(m2· K)

设计约束条件

调整壳程串联数满足LMTD的F因子的限制 调整壳程并联数满足单壳程换热面积的限制 调整Tubeside和Shellside的设置满足Design Constraints的限制

管壳式换热器结构名称

单程管壳式换热器 1 —外壳 2—管束 3、4—接管 5—封头 6—管板 7—折流板

A K t m

根据计算得出的 A 和选定的流动方式选出适合的换热器

管壳式换热器的设计计算

用户定义:

负荷或者温度的设定 管程:内径、外径、传导率、 管心间距、排列方式、 污垢热阻 壳程:材料, 折流板切口、类型, 污垢热阻和封头设计 TEMA 类型 安装方位 造价数据

tm

T 1 t 2 T 2 t 1 t 1 t 2

ln T 1 t 2 T 2 t1 ln t 1 t 2

tm

T 1 t 1 T 2 t 2 t 1 t 2

ln T 1 t 1 T 2 t2 ln t 1 t 2

hf0—以光管外表面积为基准 的翅片管外膜传热系数 hf—翅片管表面膜传热系数 At—翅片管的光管部分的面积 Af—翅片管的翅片部分的面积 A0—光管的外表面积 Ω—翅片效率

' K2

A2 A A 1 Rs1 2 2 Rs 2 1A1 A1 Am 2

1

用 Rf 表示管壁内外两侧污垢热阻之和

1 1 Rf K 2 K 2

污垢热阻

污垢热阻的大致数值

流 体 种 类 污垢热阻 m2· ℃/W 流体种类 污垢热 阻 m2· ℃/W 0.0002 0.0001

Q KAt m

Q t m t m 推动力 q K t m Q 1 A R 阻力 —— 传热基本方程式 KA

传热过程的计算

传热负荷 传热温差 总传热系数 污垢热阻 换热器计算的变量分析

设计型计算 校核型计算

传热单元数法

传热负荷

生产上对物料加热(冷却)时所需提供(移除)的热量

壳程的设计(Shellside 选项页)

壳体内径

设计任务决定了每个管程所需的换热面积,以及内部管子 设计共同决定了壳体的尺寸。基于这些数据和TEMA标准 类型,HEXTRAN选择一个标准的壳体尺寸。

英制(英寸) 6.00 13.00 17.00 21.00 8.00 13.25 17.25 21.25 10.00 15.00 19.00 23.00 12.00 15.25 19.25 23.25 米制或公制(毫米) 150.0 - 600.0 (50毫米递增) 600.0 - 3100.0 (100毫米递增)

热流体实际温度变化 T 1 T 2 R t 2 t 1 冷流体实际温度变化

传热温差:推动力

温差修正曲线

<1(tm<tm,逆)是由于复杂流动中同时存在并流和逆流; 换热器设计时 值不应小于 0.8,否则不经济; 可改用多壳程来增大 ,即将几台换热器串联使用。

总传热系数K

管程的设计(Tubeside 选项页)

管长

设计模式下,不可输入。 Hextran使用设计限制的最大值进行初始计算,如果在设计 允许的最小管程数下计算不能满足压力降和速度的指定的 话,将按照指定的增量减少进行计算。

管子外径

默认0.75英寸/19.05毫米

管心距

最近的两个管子中心到中心的距离。一般选1.25倍管子外 径,默认值1.0英寸/25.4毫米。

Q W 1C p1 T 1 T 2

Q W r C p t 2 t 1

若忽略热损失,则热流体放出的热量等于冷流体吸收的热量

Q W 1C p1 T 1 T 2 W 2C p 2 t 2 t 1

传热温差:推动力

换热过程中,热流温度沿程降低,冷流温度沿程升高,故冷热流体温 度差在换热器表面各点不同。 当用传热基本方程式计算整个换热器的传热速率时,必须使用整个传 热面积上的平均温差。

总传热系数 K 综合反映传热设备性能,流动状况和流体物性对 传热过程的影响,倒数 1/K 称为传热过程的总热阻。 对间壁式换热器,可视为对流-导热-对流的串联过程 ,即

1 K2 A 2 A 2 1 1A1 Am 2

总传热系数K

在有关传热手册和专著中载有某些情况下 K 的经验数值,可供 设计参考。注意应选用工艺条件接近、传热设备类似的较为成 熟的经验 K 值作为设计依据。