己内酰胺、环己酮基本知识

1.己内酰胺简介

1.己内酰胺简介1.1己内酰胺理化性质及主要用途己内酰胺(简称CPL)分子式:C6H11NO 分子量:133.16己内酰胺是ε-氨基己酸H2N(CH2)5COOH分子内缩水而成的内酰胺,又称ε-己内酰胺,它一种重要的有机化工原料,是生产尼龙—6纤维(即锦纶)和尼龙—6工程塑料的单体,可生产尼龙塑料、纤维、及L-赖氨酸等下游产品。

它常温下为白色晶体或结晶性粉末。

熔点(CH2)5CONH69~71℃,沸点139℃(12毫米汞柱)、122~124℃(665Pa)、130℃(1599Pa)、165~167℃(2247Pa)。

比重:1.05(70%水溶液),熔化热:121.8J/g,蒸发热:487.2J/g。

纯己内酰胺的凝固点为69.2℃,在760mmHg时沸点为268.5℃,85℃下密度1010kg/m3。

在20℃水中溶解度为100g水溶解82g己内酰胺。

受热时起聚合反应,遇火能燃烧。

常温下容易吸湿,有微弱的胺类刺激气味,手触有润滑感,易溶于水、甲醇、乙醇、乙醚、石油烃、环己烯、氯仿和苯等溶剂。

受热时易发生聚合反应。

己内酰胺(CPL)是重要的有机化工原料之一,主要用途是通过聚合生成聚酰胺切片(通常叫尼龙-6切片,或锦纶-6切片),可进一步加工成锦纶纤维、工程塑料、塑料薄膜。

还主要用于生产聚己内酰胺纤维树脂,广泛应用在纺织、汽车、电子、机械等领域。

尼龙-6切片随着质量和指标的不同,有不同的侧重应用领域。

己内酰胺(CPL)是制造聚酰胺纤维和树脂的主要原料。

聚酰胺广泛应用于纺织、电子和汽车及食品包装薄膜等行业。

世界上己内酰胺98%用于聚合、生产。

1。

2己内酰胺的岗位任务1.2。

1,萃取岗位将硫胺装置来的粗己内酰胺用苯进行萃取,所得的苯己液,再用工艺水进行反萃取,以分别除去粗己内酰胺中的有机和无机杂质,然后将所得的己-水溶液送去汽体塔,除去其中所夹带的少量苯后供给离子交换岗位。

苯蒸馏塔将杂苯全蒸馏,得到的精苯供己萃塔使用,苯溶性杂质在苯蒸馏釜积累,定期送苯残液蒸馏塔处理,回收苯后残液送废液浓缩。

环己酮

生病不可怕,可怕的是不敢承认自己生病了环己酮环己酮基本概念名称:环己酮英文名:Cyclohexanone分子式:C6H10O分子量:98.14化合物类别:醛和酮类CAS号:108-94-1环己酮物理化学性质介绍:羰基碳原子包括在六元环内的饱和环酮。

性状:无色透明液体,带有泥土气息,含有痕迹量的酚时,则带有薄荷味。

不纯物为浅黄色,随着存放时间生成杂质而显色,呈水白色到灰黄色,具有强烈的刺鼻臭味。

与空气混合爆炸极限3.2%~9.0%(体积),易燃易挥发。

稳定熔点:-45℃沸点:155.6℃闪点(开杯):54℃相对密度(20/4℃):0.9478(水=1);3.38(空气=1)溶解性:微溶于水,溶于乙醇、乙醚等有机溶剂。

在水中溶解度10.5%(10℃),水在环己酮中溶解度5.6%(12℃),易溶于乙醇和乙醚。

折射率nD(20℃):1.4507蒸气压:2kPa(47℃) ,1.33kPa(38.7℃)粘度:[2.2mPa·s(25℃)]自燃点:520~580℃。

化学性质:与开链饱和酮相同。

环己酮在催化剂存在下用空气、氧或硝酸氧化均能生成己二酸HOOC(CH2)4COOH。

环己酮肟在酸作用下重排生成己内酰胺。

它们分别为制耐纶66和耐纶6的原料。

环己酮在碱存在下容易发生自身缩合反应;也容易与乙炔反应。

环己酮最早由干馏庚二酸钙获得。

大规模生产环己酮是用苯酚催化氢化然后氧化的方法。

在工业上主要用作有机合成原料和溶剂,例如它可溶解硝酸纤维素、涂料、油漆等。

环己酮主要用途用途:环己酮是重要化工原料,是制造尼龙、己内酰胺和己二酸的主要中间体。

也是重要的工业溶剂,如用于油漆,特别是用于那些含有硝化纤维、氯乙烯聚合物及其共聚物或甲基丙烯酸酯聚合物油漆等。

用于有机磷杀虫剂及许多类似物等农药的优良溶剂,用作染料的溶剂,作为活塞型航空润滑油的粘滞溶剂,脂、蜡及橡胶的溶剂。

也用作染色和褪光丝的均化剂,擦亮金属的脱脂剂,木材着色涂漆,可用环己酮脱膜、脱污、脱斑。

环己酮的作用有哪些

环己酮是一种无色透明的有机化合物,它是一种工业溶剂,是制造尼龙、己内酰胺和己二酸的主要中间体。

作为重要的化工原料,该产品可以发挥的作用有哪些,来一见分晓吧。

(1)环己酮主要用作己内酰胺、己二酸的原料,还用作高沸点溶剂、油漆剥离剂和乳化剂;亦用作增塑剂和洗涤剂原料。

己内酰胺进一步合成尼龙;作为溶剂,可用作一般树脂的溶剂,也可用作硝化纤维、氯乙烯聚合物、甲基丙烯酸酯聚合物、聚氯乙烯、农药、染料、橡胶和润滑油的溶剂;用作金属脱脂剂及清洗剂等。

(2)环己酮经氧化可生成己二酸,是制备尼龙-66的原料。

(3)环己酮是重要化工原料,是制造尼龙、己内酰胺和己二酸的主要中间体。

也是重要的工业溶剂,如用于油漆,特别是用于那些含有硝化纤维、氯乙烯聚合物及其共聚物或甲基丙烯酸酯聚合物油漆等。

用于有机磷杀虫剂及许多类似物等农药的优良溶剂,用作染料的溶剂,作为活塞型航空润滑油的粘滞溶剂,脂、蜡及橡胶的溶剂。

也用作染色和褪光丝的均化剂,擦亮金属的脱脂剂,木材着色

涂漆,可用环己酮脱膜、脱污、脱斑。

环己酮与氰乙酸缩合得环己叉氰乙酸,再经消除、脱羧得环己烯乙腈,最后经加氢得到环己烯乙胺,环己烯乙胺是药物咳美切、特马伦等的中间体。

(4)用作指甲油等化妆品的高沸点溶剂。

通常与低沸点溶剂和中沸点溶剂配制成混合溶剂,以获得适宜的挥发速度和黏度。

作为溶剂,环己酮还可以用于有机磷杀虫剂及许多类似物等农药的良溶剂,用作染料的溶剂,作为活塞型航空润滑油的粘滞溶剂,脂、蜡及橡胶的溶剂。

也用作染色和褪光丝的均化剂,擦亮金属的脱脂剂,木材着色涂漆,可用环己酮脱膜、脱污、脱斑。

己内酰胺用途简介

己内酰胺用途简介己内酰胺,又称己内酸酰胺,是一种有机化合物,它的化学式为C6H11NO。

己内酰胺具有许多重要的用途,在不同领域具有广泛的应用。

首先,己内酰胺在聚合物领域中被广泛用作单体。

它可以与其他单体共聚合,形成各种聚合物材料。

其中最重要的应用是在尼龙(聚酰胺)的制备过程中。

己内酰胺与间苯二胺共聚合可以得到聚酰胺尼龙6,而与邻苯二胺共聚合则可以制备聚酰胺尼龙66。

这些聚酰胺尼龙是一类具有优异性能的工程塑料,广泛应用于汽车、电子、纺织、机械等领域。

此外,己内酰胺还可以与己二酸、己二醇等单体共聚合,制备聚己内酰胺等材料。

其次,己内酰胺也可用于制备脂肪族胺类化合物。

己内酰胺与氨反应可以生成己内酰胺类胺,它们具有较长的碳链结构,可用于制备表面活性剂、脂肪醇、抗氧化剂等。

此外,己内酰胺还可用于合成防腐剂、杀菌剂等化学品。

此外,己内酰胺还具有一定的生物医学应用。

研究表明,己内酰胺具有抗菌和抗病毒作用,可用于制备抗菌剂、抗病毒药物等。

此外,己内酰胺还可以通过反应与其他生物活性分子结合,制备具有特定功能的生物材料,例如植入器械、药物传递系统等。

此外,己内酰胺还可以用作溶剂和润滑剂。

由于其良好的溶解性和润滑性能,己内酰胺常用于染料、塑料、橡胶、纤维等工业中作为溶剂和润滑剂的添加剂。

此外,己内酰胺还可以用作汽车发动机和机械设备的润滑剂,提高设备的运行效率。

总结起来,己内酰胺具有广泛的应用。

在聚合物领域,己内酰胺被用作单体制备各种聚合物材料;在化学品行业,己内酰胺可用于制备脂肪族胺类化合物、防腐剂、杀菌剂等;在生物医学领域,己内酰胺可用于制备抗菌剂、抗病毒药物、生物材料等;在工业领域,己内酰胺可用作溶剂和润滑剂。

己内酰胺的多种用途使得它在许多领域都发挥着重要作用。

环己酮综述

环己酮产品介绍一、环己酮概述:(1)环己酮是一种重要的有机化工产品,石油苯其成本占了环己酮成本的60%左右,具有高溶解性和低挥发性,是制备己内酰胺和己二酸的主要中间体。

(2)环己酮的价格趋势,主要可以参照纯苯的趋势。

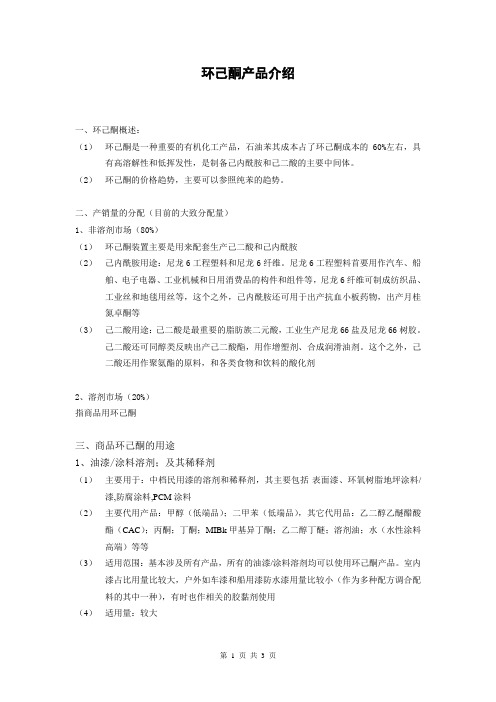

二、产销量的分配(目前的大致分配量)1、非溶剂市场(80%)(1)环己酮装置主要是用来配套生产己二酸和己内酰胺(2)己内酰胺用途:尼龙6工程塑料和尼龙6纤维。

尼龙6工程塑料首要用作汽车、船舶、电子电器、工业机械和日用消费品的构件和组件等,尼龙6纤维可制成纺织品、工业丝和地毯用丝等,这个之外,己内酰胺还可用于出产抗血小板药物,出产月桂氮卓酮等(3)己二酸用途:己二酸是最重要的脂肪族二元酸,工业生产尼龙66盐及尼龙66树胶。

己二酸还可同醇类反映出产己二酸酯,用作增塑剂、合成润滑油剂。

这个之外,己二酸还用作聚氨酯的原料,和各类食物和饮料的酸化剂2、溶剂市场(20%)指商品用环己酮三、商品环己酮的用途1、油漆/涂料溶剂;及其稀释剂(1)主要用于:中档民用漆的溶剂和稀释剂,其主要包括-表面漆、环氧树脂地坪涂料/漆,防腐涂料,PCM涂料(2)主要代用产品:甲醇(低端品);二甲苯(低端品),其它代用品:乙二醇乙醚醋酸酯(CAC);丙酮;丁酮;MIBk甲基异丁酮;乙二醇丁醚;溶剂油;水(水性涂料高端)等等(3)适用范围:基本涉及所有产品,所有的油漆/涂料溶剂均可以使用环己酮产品。

室内漆占比用量比较大,户外如车漆和船用漆防水漆用量比较小(作为多种配方调合配料的其中一种),有时也作相关的胶黏剂使用(4)适用量:较大2、油墨(1)油墨溶剂及其稀释剂(2)主要代用品:由于油墨溶剂种类比较多,分为1.脂肪烃溶剂;2.芳香烃类溶剂;3.醇类溶剂;4.酮类溶剂;5.酯类溶剂,6.溶剂油,而环己酮在酮类溶剂中仅有一席之地,相比之同类的还有丙酮和丁酮等等(3)适用范围:基本涉及所有产品,但主要受价格及环保限制了其应用。

环己酮——精选推荐

环己酮环己酮为无色至淡黄色低挥发性的液体,类似丙酮或薄荷气味。

它微溶于水,可与乙醇、乙醚和普通有机溶剂相溶。

分子量98.14、比重0.9478(20℃)。

沸点155.6℃,蒸汽压4.5 mmHg(25℃)。

环己酮在水中溶解度为9%(质量、20℃);水在环己酮中溶解度为5.7%(质量、20℃)。

环己酮是生产己内酰胺和尼龙-66盐的中间体,也是性能优良的溶剂,可用作油漆、硝化纤维、氯乙烯聚合物与共聚物的溶剂,可以溶解聚醋酸乙烯、聚氨酯、聚甲基丙烯酸甲酯和ABS,也可以溶解PS、醇酸树脂、丙烯酸树脂、天然树脂、合成橡胶等。

在涂料工业中可用于生产聚氨酯漆、环氧树脂漆和各种乙烯树脂漆等;在医药工业中用于生产氢化可的松、醋酸泼尼松和黄体酮。

此外,还可以用作染色和褪光的均化剂、擦亮金属的脱脂剂以及活塞型航空润滑油的粘滞溶剂,在印花薄膜、干洗、农药等方面也有应用。

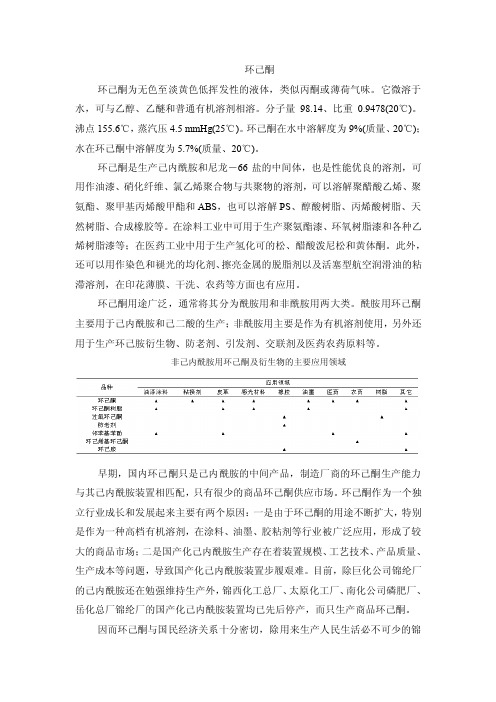

环己酮用途广泛,通常将其分为酰胺用和非酰胺用两大类。

酰胺用环己酮主要用于己内酰胺和己二酸的生产;非酰胺用主要是作为有机溶剂使用,另外还用于生产环己胺衍生物、防老剂、引发剂、交联剂及医药农药原料等。

非己内酰胺用环己酮及衍生物的主要应用领域早期,国内环己酮只是己内酰胺的中间产品,制造厂商的环己酮生产能力与其己内酰胺装置相匹配,只有很少的商品环己酮供应市场。

环己酮作为一个独立行业成长和发展起来主要有两个原因:一是由于环己酮的用途不断扩大,特别是作为一种高档有机溶剂,在涂料、油墨、胶粘剂等行业被广泛应用,形成了较大的商品市场;二是国产化己内酰胺生产存在着装置规模、工艺技术、产品质量、生产成本等问题,导致国产化己内酰胺装置步履艰难。

目前,除巨化公司锦纶厂的己内酰胺还在勉强维持生产外,锦西化工总厂、太原化工厂、南化公司磷肥厂、岳化总厂锦纶厂的国产化己内酰胺装置均已先后停产,而只生产商品环己酮。

因而环己酮与国民经济关系十分密切,除用来生产人民生活必不可少的锦纶外,还广泛应用于涂料、国防、轻工等各个工业部门。

己内酰胺、环己酮基本知识

己内酰胺是重要的有机化工原料之一,主要用途是通过聚合生成聚酰胺切片(通常叫尼龙-6切片,或锦纶-6切片),可进一步加工成锦纶纤维、工程塑料、塑料薄膜。

尼龙-6切片随着质量和指标的不同,有不同的侧重应用领域。

名称己内酰胺;ε-己内酰胺;Caprolactam;CPLIUPAC名Azepan-2-oneCAS号105-60-2分子式C6H11NO;NH(CH2)5CO分子量113.18常温下状态白色晶体蒸汽压0.67kPa/122℃己内酰胺闪点125℃熔点68~70℃沸点136~138℃/10mmHg270℃/760mmHg;溶解性溶于水,溶于乙醇、乙醚、氯仿等多数有机溶剂,相对密度(水=1)1.05(70%水溶液),稳定性稳定生产工艺1943年,德国法本公司通过环己酮-羟胺合成(现在简称为肟法),首先实现了己内酰胺工业生产。

随着合成纤维工业发展,对己内酰胺需要量增加,又有不少新生产方法问世。

先后出现了甲苯法(又称斯尼亚法);光亚硝化法(又称PNC法);己内酯法(又称UCC法);环己烷硝化法和环己酮硝化法。

新近正在开发的环己酮氨化氧化法,由于生产过程中无需采用羟胺进行环己酮肟化,且流程简单,已引起人们的关注。

在已工业化的己内酰胺各生产方法中,肟法仍是80年代工业应用最广的方法,其产量占己内酰胺产量中的绝大部分。

甲苯法由于甲苯资源丰富,生产成本低,具有一定的发展前途。

其他各种生产方法,鉴于种种原因,至今仍未能推广。

如以环己烷为原料的方法中,PNC法具有流程短、原料价廉等优点;但耗电多、设备腐蚀严重。

在己内酰胺的生产过程中,往往副产硫酸铵,但由于硫酸铵滞销,因此,减少或消除副产硫酸铵,成为评价当今己内酰胺工业生产经济性的一个重要因素。

肟法各种肟法的主要生产步骤如下:一、拉西羟胺合成法(由法本公司开发)是用二氧化硫还原亚硝酸铵生成羟胺二磺酸盐(简称二盐),二盐水解生成硫酸羟胺。

硫酸羟胺与环己酮在80~110℃下反应生成环己酮肟(简称肟)和硫酸,然后用25%氨水中和至pH约7,肟和硫酸铵溶液即分层析出。

己内酰胺简介

己内酰胺简介一、己内酰胺概述己内酰胺简称CPL,分子式 C6H11NO,分子量,常温下状态为白色晶体。

己内酰胺是一种重要的化工原料,主要用于生产尼龙6纤维、可进一步加工成锦纶纤维、工程塑料、塑料薄膜。

在纺织、汽车、电子、机械等领域具有广泛的应用。

尼龙6工程塑料主要用作汽车、船舶、电子电器、工业机械和日用消费品的构件和组件等,尼龙6纤维可制成纺织品、工业丝和地毯用丝等。

此外,己内酰胺还可用于生产抗血小板药物6-氨基己酸,生产月桂氮卓酮等,用途十分广泛。

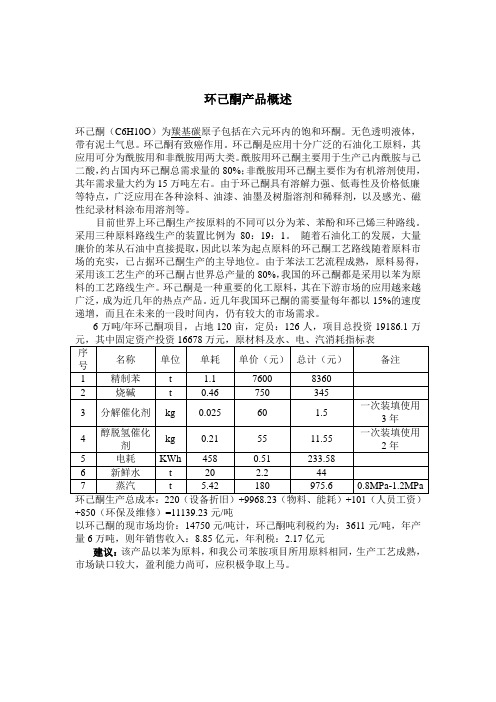

二、己内酰胺生产工艺简述(一)环己烯法生产己内酰胺工艺1.环己烯法生产己内酰胺工艺流程2.环己烯法生产己内酰胺反应原理(二)甲苯法生产己内酰胺工艺1.甲苯法生产己内酰胺工艺流程2.甲苯法生产己内酰胺反应原理苯在钌催化剂上利用少量的氢部分氢化为环己烯,随后,环己烯在ZSM-5分子筛催化剂上水合成环己醇,环己醇在Cu-Zn催化剂上脱氢生产环己酮。

与传统工艺一样,环己酮在TS-1分子筛催化剂上与H2O2和氨反应生产环己酮肟,然后重排合成己内酰胺(CPL)。

综合上述两种工艺方案考虑,得到如下结论:1.环己烯法生产己内酰胺工艺特点:有苯不完全加氢制环己烯比环己烷氧化路线少消耗三分之一H2,副产环己烷可用于生产己内酰胺或作为产品出售,实际羰基收率100%。

此工艺流程短,节省资源,不造成三废污染,水循环使用,较空气氧化法安全、清洁,具有极强的竞争力。

2.甲苯法生产己内酰胺工艺特点:生产流程短,但精致步骤繁多,副产硫酸铵多(大约每生产1t己内酰胺副产硫胺)。

三、己内酰胺(CPL)市场(一)国际市场近年来,世界己内酰胺的生产能力稳步增长。

2008年全世界己内酰胺的总生产能力为万t/a,2009年增加到万t/a,同比增长%。

生产能力主要集中在巴斯夫(BASF)、DSM、霍尼韦尔、宇部工业、中国台湾石油发展、中国石油化工集团以及韩国(Capro)等7大公司之中。

2009年这7大公司的生产能力合计达到万t/a,占世界总生产能力的%。

环己酮

环己酮产品概述环己酮(C6H10O)为羰基碳原子包括在六元环内的饱和环酮。

无色透明液体,带有泥土气息。

环己酮有致癌作用。

环己酮是应用十分广泛的石油化工原料,其应用可分为酰胺用和非酰胺用两大类。

酰胺用环己酮主要用于生产己内酰胺与己二酸,约占国内环己酮总需求量的80%;非酰胺用环己酮主要作为有机溶剂使用,其年需求量大约为15万吨左右。

由于环己酮具有溶解力强、低毒性及价格低廉等特点,广泛应用在各种涂料、油漆、油墨及树脂溶剂和稀释剂,以及感光、磁性纪录材料涂布用溶剂等。

目前世界上环己酮生产按原料的不同可以分为苯、苯酚和环己烯三种路线。

采用三种原料路线生产的装置比例为80:19:1。

随着石油化工的发展,大量廉价的苯从石油中直接提取,因此以苯为起点原料的环己酮工艺路线随着原料市场的充实,已占据环己酮生产的主导地位。

由于苯法工艺流程成熟,原料易得,采用该工艺生产的环己酮占世界总产量的80%,我国的环己酮都是采用以苯为原料的工艺路线生产。

环己酮是一种重要的化工原料,其在下游市场的应用越来越广泛,成为近几年的热点产品。

近几年我国环己酮的需要量每年都以15%的速度递增,而且在未来的一段时间内,仍有较大的市场需求。

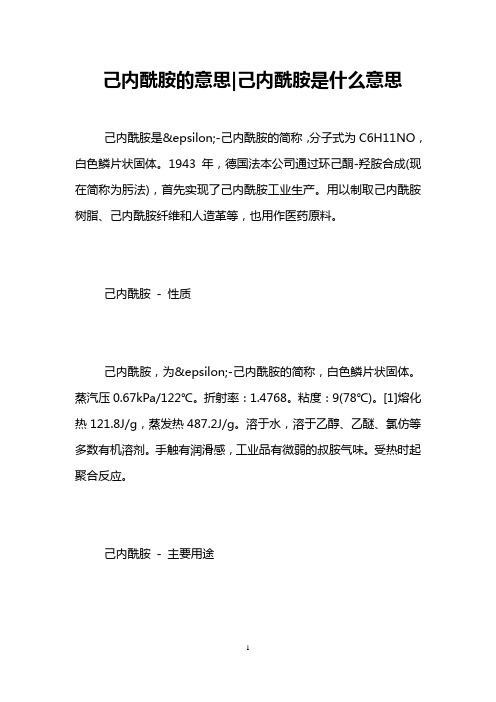

6万吨/年环己酮项目,占地120亩,定员:126人,项目总投资19186.1万+850(环保及维修)=11139.23元/吨以环己酮的现市场均价:14750元/吨计,环己酮吨利税约为:3611元/吨,年产量6万吨,则年销售收入:8.85亿元,年利税:2.17亿元建议:该产品以苯为原料,和我公司苯胺项目所用原料相同,生产工艺成熟,市场缺口较大,盈利能力尚可,应积极争取上马。

60kt/a环己酮项目简介一、环己酮的理化性质及用途环己酮,为羰基碳原子包括在六元环内的饱和环酮。

无色透明液体,带有泥土气息,含有痕迹量的酚时,则带有薄荷味。

不纯物为浅黄色,随着存放时间生成杂质而显色,呈水白色到灰黄色,具有强烈的刺鼻臭味。

己内酰胺简介

己内酰胺简介一、己内酰胺概述己内酰胺简称CPL,分子式 C6H11NO,分子量 113.18,常温下状态为白色晶体。

己内酰胺是一种重要的化工原料,主要用于生产尼龙6纤维、可进一步加工成锦纶纤维、工程塑料、塑料薄膜。

在纺织、汽车、电子、机械等领域具有广泛的应用。

尼龙6工程塑料主要用作汽车、船舶、电子电器、工业机械和日用消费品的构件和组件等,尼龙6纤维可制成纺织品、工业丝和地毯用丝等。

此外,己内酰胺还可用于生产抗血小板药物6-氨基己酸,生产月桂氮卓酮等,用途十分广泛。

二、己内酰胺生产工艺简述(一)环己烯法生产己内酰胺工艺1.环己烯法生产己内酰胺工艺流程2.环己烯法生产己内酰胺反应原理(二)甲苯法生产己内酰胺工艺1.甲苯法生产己内酰胺工艺流程2.甲苯法生产己内酰胺反应原理苯在钌催化剂上利用少量的氢部分氢化为环己烯,随后,环己烯在ZSM-5分子筛催化剂上水合成环己醇,环己醇在Cu-Zn催化剂上脱氢生产环己酮。

与传统工艺一样,环己酮在TS-1分子筛催化剂上与H2O2和氨反应生产环己酮肟,然后重排合成己内酰胺(CPL)。

综合上述两种工艺方案考虑,得到如下结论:1.环己烯法生产己内酰胺工艺特点:有苯不完全加氢制环己烯比环己烷氧化路线少消耗三分之一H2,副产环己烷可用于生产己内酰胺或作为产品出售,实际羰基收率100%。

此工艺流程短,节省资源,不造成三废污染,水循环使用,较空气氧化法安全、清洁,具有极强的竞争力。

2.甲苯法生产己内酰胺工艺特点:生产流程短,但精致步骤繁多,副产硫酸铵多(大约每生产1t己内酰胺副产3.5t硫胺)。

三、己内酰胺(CPL)市场(一)国际市场近年来,世界己内酰胺的生产能力稳步增长。

2008年全世界己内酰胺的总生产能力为465.0万t/a,2009年增加到475.4万t/a,同比增长2.24%。

生产能力主要集中在巴斯夫(BASF)、DSM、霍尼韦尔、宇部工业、中国台湾石油发展、中国石油化工集团以及韩国(Capro)等7大公司之中。

己内酰胺理化性质与质量指标

己内酰胺理化性质与质量指标1.1 己内酰胺的基本概念己内酰胺又称ε-己内酰胺;别名卡普隆、羊脂内酰胺、环已酮异肟、羊化内酰胺、环己酮异肟、1,6-己内酰胺、Ε-己內醯胺、Ε-己内酰胺;英文名:caprolactam、epsilon-Caprolactam、2-Oxohexamethylenimine、hexanolacta、Aza-2-cycloheptanone;简称:CPL;分子式:C6H11NO;分子量:113.16(按2005年国际相对原子质量);CAS号:105-60-2;EINECS登录号:203-313-2;结构式:图1.1 己内酰胺分子结构式己内酰胺是ε-氨基己酸H2N(CH2)5COOH分子内缩水而成的内酰胺,又称ε-己内酰胺,它一种重要的有机化工原料,主要用途是通过聚合生成聚酰胺切片(通常叫尼龙-6切片,或锦纶-6切片),可进一步加工成锦纶纤维、工程塑料、塑料薄膜。

尼龙-6切片随着质量和指标的不同,有不同的侧重应用领域。

广泛应用在纺织、汽车、电子、机械等领域。

己内酰胺还可用于生产抗血小板药物6-氨基己酸,生产月桂氮卓酮等。

近年来,世界己内酰胺的生产能力稳步增长。

我国己内酰胺的工业生产始于20世纪50年代末期,但直到90年代初我国引进的两套大型己内酰胺装置建成投产,才使国内己内酰胺的生产得到较快的发展。

尽管我国己内酰胺产量增长较快,但仍不能满足需求,进口不断增长。

1.2 己内酰胺的理化性质己内酰胺在常温下为白色晶体或结晶性粉末。

固体外观为白色、片状固体;液体外观为无色、透明液体;熔点68~71℃,沸点268.5℃,134℃(1.3kPa),密度:1.0135g/cm3 (80℃)、1.05g/cm3 (70%水溶液),蒸汽压:0.67kPa/122℃,闪点:152℃,熔化热:121.8J/g,蒸发热:487.2J/g。

纯己内酰胺的凝固点为69.2℃,在760mmHg时沸点为268.5℃,85℃下密度1010kg/m3。

己内酰胺的意思-己内酰胺是什么意思

己内酰胺的意思|己内酰胺是什么意思己内酰胺是ε-己内酰胺的简称,分子式为C6H11NO,白色鳞片状固体。

1943年,德国法本公司通过环己酮-羟胺合成(现在简称为肟法),首先实现了己内酰胺工业生产。

用以制取己内酰胺树脂、己内酰胺纤维和人造革等,也用作医药原料。

己内酰胺- 性质己内酰胺,为ε-己内酰胺的简称,白色鳞片状固体。

蒸汽压0.67kPa/122℃。

折射率:1.4768。

粘度:9(78℃)。

[1]熔化热121.8J/g,蒸发热487.2J/g。

溶于水,溶于乙醇、乙醚、氯仿等多数有机溶剂。

手触有润滑感,工业品有微弱的叔胺气味。

受热时起聚合反应。

己内酰胺- 主要用途绝大部分用于生产聚己内酰胺。

后者约90%用于生产合成纤维,即卡普隆(见聚酰胺纤维),10%用做塑料,少量用于生产赖氨酸。

己内酰胺也可直接用于纺丝或直接经浇铸成型做MC尼龙(见聚酰胺)。

用于制帘子线时,对己内酰胺的高锰酸钾值有严格要求。

己内酰胺- 制备方法1943年,德国法本公司通过环己酮-羟胺合成(现在简称为肟法),首先实现了己内酰胺工业生产。

随着合成纤维工业发展,对己内酰胺需要量增加,又有不少新生产方法问世。

先后出现了甲苯法(又称斯尼亚法);光亚硝化法(又称PNC法);己内酯法(又称UCC法);环己烷硝化法和环己酮硝化法。

新近正在开发的环己酮氨化氧化法,由于生产过程中无需采用羟胺进行环己酮肟化,且流程简单,已引起人们的关注。

在已工业化的己内酰胺各生产方法中,肟法仍是80年代工业应用最广的方法,其产量占己内酰胺产量中的绝大部分。

甲苯法由于甲苯资源丰富,生产成本低,具有一定的发展前途。

其他各种生产方法,鉴于种种原因,至今仍未能推广。

如以环己烷为原料的方法中,PNC法具有流程短、原料价廉等优点;但耗电多、设备腐蚀严重。

在己内酰胺的生产过程中,往往副产硫酸铵(见表),但由于硫酸铵滞销,因此,减少或消除副产硫酸铵,成为评价当今己内酰胺工业生产经济性的一个重要因素。

简介:己内酰胺用途

本文摘自再生资源回收-变宝网()简介:己内酰胺用途目前国内的掌握己内酰胺生产工艺技术主要是中石化巴陵石化设计院和岳阳石化设计院。

环已酮和苯酚是生产己内酰胺的主要原料:1、环已酮是一种应用领域十分广泛的重要化工原料,具有薄荷及丙酮气味的无色无味透明液体,微溶于水,能溶于乙醚、酒精等多种有机溶剂,主要用作己内酰胺与己二酸及其盐的中间体。

由于其具有溶解能力强、低毒及相对较低的价格等特点,被广泛用作各种涂料、油漆、油墨及树脂的溶剂和稀释剂,皮革加工的抛光剂和稀释剂,感光和磁性记录材料涂布用溶剂等。

同时还可制备一些下游衍生物,如环己酮-甲醛树脂、过氧环己酮、邻甲基苯酚、防老剂4010等。

2、苯酚又叫石炭酸,是一种最简单的酚类有机物,具有弱酸性,纯净的苯酚是无色晶体,在空气里会因小部分被氧化而呈粉红色。

有毒,有腐蚀性,常温下微溶于水,易溶于酒精等有机溶液;当温度高于65℃时,能跟水以任意比例互溶,浓溶液对皮肤有强腐蚀性,不慎沾到皮肤应用酒精洗涤。

苯酚溶液里滴加溴水,立即有白色沉淀(三溴苯酚);能与卤素,硝酸,硫酸等在本环上发生取代;能与氯化铁反应,使溶液成紫色,溶液里滴加溴水,立即有白色沉淀(三溴苯酚)。

主要用于制造酚醛树脂,双酚A及己内酰胺。

其中生产酚醛树脂是其最大用途,占苯酚产量一半以上。

己内酰胺用途己内酰胺绝大部分用于生产聚己内酰胺,后者约90%用于生产合成纤维,即卡普隆,10%用做塑料,用于制造齿轮、轴承、管材、医疗器械及电气、绝缘材料等。

也用于涂料、塑料剂及少量地用于合成赖氨酸等。

更多己内酰胺相关资讯,请持续关注变宝网资讯中心。

本文摘自变宝网-废金属_废塑料_废纸_废品回收_再生资源B2B交易平台网站;变宝网官网网址:/newsDetail385707.html网上找客户,就上变宝网!免费会员注册,免费发布需求,让属于你的客户主动找你!。

己内酰胺原料环己酮生产工艺的技术对比97

己内酰胺原料环己酮生产工艺的技术对比摘要:近年来我国经济建设进程的有效推进,促使有机化工行业的快速发展,而已内酰胺作为有机化工的主要生产原料,对其的需求量也越来越多,为了保证己内酰胺能够源源不断地供应,就要提升己内酰胺原料环己酮的生产量。

当前我国超过65%的环己酮用作生产己内酰胺的主要原料,可见其未来的应用前景十分的广阔。

本文主要对内酰胺原料环己酮的生产方式进行分析,并对其生产技术工艺路线进行比较,旨在能够为相关领域的研究提供有力依据。

关键词:己内酰胺原料;环己酮;环己酮生产工艺1 己内酰胺原料环己酮的生产技术分析1.1 苯酚法生产环己酮在环己酮的生产过程中,最想应用的制备方式就是苯酚法,其主要的操作流程就是:先将镍作为催化剂加入苯酚中,然后在加入适量的氢气经过反应生成环己醇,再将锌作为催化加入其中完成脱氢反应后生成环己酮。

此种环己酮生产工艺的操作简单快捷,而且获得的原料质量与纯度相对较好。

美中不足就是购买苯酚的成本投入较大,且资源也不够丰厚,所有无法得到有效的普及。

1.2 環己烷法生产环己酮通过环己烷进行环己酮的制备应用较为广泛,主要将镍或铂作为催化剂置于固定床中,在适当的压力下促使苯与氢气进入镍铂催化剂床层,并发生加氢反应后生成环己烷。

然后在缺氧条件下,促使环己烷发生氧化反应,继而生成环己酮和环己醇。

然而在吃生产过程中,环己烷发生氧化反应会生成少量副产物,可将其焚烧清除。

最后再对环己酮、环己醇进行有效的分离,并将环己醇在锌、钙等催化作用下进行脱氢反应而得到环己酮。

1.3 环己烯法生产环己酮当前在环己酮生产中常用的一种新型的制备防范就是环己烯法。

其主要操作流程为:首先在苯中放入钌系催化剂加氢后生成环己烯及少量环己烷;然后将其进行有效的分离,将纯净的环己烯加入硅系催化剂,促使其发生水合反应后生成环己醇;最后通过铜硅催化剂促使环己醇发生脱氢反应后生成环己酮与氢气。

2 环己酮生产技术工艺路线比较分析现阶段更多的通过石油苯作为生产原材料来制备环己酮,而以苯为原料生产环己酮工艺有两种:环己烷法、环己烯法,而前者因制备投入费用昂贵,后者是一种新型生产工艺。

环己酮氨肟化路线己内酰胺生产工艺成套技术

环己酮氨肟化路线己内酰胺生产工艺成套技术1. 引言嘿,大家好!今天咱们来聊聊环己酮氨肟化路线生产己内酰胺的那些事儿。

说到这儿,很多小伙伴可能会挠挠头,环己酮、氨肟化,听上去就像化学课上老师唾沫横飞的讲解,其实不然,咱们可以把这些复杂的名词变得简单又有趣。

己内酰胺,简单点说,就是咱们平时说的尼龙的前身,虽然它在咱们的生活中常常隐形,但它的作用可大了,跟咱们的衣服、塑料袋都有关系呢!1.1 环己酮的角色首先,得先说说环己酮。

这玩意儿就像是个明星,在整个反应中占据了重要的地位。

环己酮可不是随便一个化合物,它可是各种化学反应的热门原料。

在咱们的生产工艺中,它被用来合成氨肟,而氨肟又是合成己内酰胺的关键角色。

想象一下,环己酮就像是个发动机,没有它,整个过程可就发动不起来了。

1.2 氨肟化的神奇说到氨肟化,咱们得聊聊这个神奇的过程。

氨肟化就像一场化学舞会,环己酮和氨水在这里翩翩起舞。

经过一番“热情的互动”,它们就生成了氨肟。

在这个过程中,温度和压力就像是DJ的音乐,调得好,舞蹈才好看。

咱们需要控制好这些参数,以确保氨肟的生成效率高,质量优。

2. 生产工艺接下来,咱们深入聊聊整个生产工艺的流程。

这条生产线就像一条长长的河流,各种反应在这里交错,水流潺潺,生生不息。

2.1 反应步骤在环己酮进入反应釜的那一刻,咱们就开始了这场“冒险”。

先把环己酮和氨水倒进去,温度调到适宜的范围,然后一边加热一边搅拌,让它们充分混合。

接着,产生的氨肟会随着时间慢慢积累。

这过程可得耐心,毕竟好事多磨嘛。

氨肟化后,咱们要把多余的氨水分离出去,留下纯净的氨肟。

2.2 转化为己内酰胺有了氨肟,下一步就是转化为己内酰胺。

这一步骤就像是将面团揉成包子,得把它们变得更加成熟。

通过加热和进一步反应,氨肟会转变为己内酰胺。

哇,真是个妙不可言的过程!气体和液体在这里玩起了“变魔术”,最终得到咱们熟悉的己内酰胺。

这一过程要确保温度和反应时间掌控得当,否则可就会变得一团糟。

世界己内酰胺技术简介

2.2、己内酰胺化学性质

A、水解反响:在酸性或碱性介质中,在水存在下己内酰胺易水 解而开环为氨基己酸。加热能使水解反响加速。氨基己酸能聚合得 聚己内酰胺,经纺丝可制得聚酰胺—6纤维.

nNH2—〔CH2〕5 —C—OOH—→[NH—〔CH2〕5—C=O]n+nH2O

2.2、己内酰胺化学性质

• B、熔融己内酰胺在温度高于75℃时和空气中 氧作用,100℃以上时生成己二酰亚胺和己二 酸单酰胺。反响式如下:

• 溶剂-液相贝克曼重排的优点是节能〔没有外循环泵〕, 质量好,而且副产硫铵可以更低。

•

2〕己内酰胺制备工艺

c〕溶剂-液相贝克曼重排流程

6、关于己内酰胺技术的考虑

• 己内酰胺作为一种根底化工原料,其用处已经越 来越广泛,其需求量也越来越大,尤其在中国大 陆,其增长近年来稳定在17%-20%。

• 然而,己内酰胺复杂而漫长的制备流程以及大量 的硫铵副产,又使其制造本钱居高不下,从而限 制了其更快的开展。

成环己酮。

•

〔2〕环己酮肟制备;环己酮与羟胺反响生成环己酮肟;根据羟

胺与肟的合成方法不同,目前世界上有四种制备道路,分别为NO复

原法、硫酸羟胺法〔HSO〕、磷酸羟胺法〔HPO〕和氨肟化法〔

HAO〕。

•

〔3〕己内酰胺制备:环己酮肟经贝克曼重排及精制得到产品己

内酰胺。目前世界上有三种重排道路,分别为液相、气相、溶剂重排

1.3

1.35

•5

烧碱 t

/

/

/

0.133

•6

硫酸 t

/

0.555

/

•7

氧气 Nm3 /

377

380

/

•8

双氧水 t

己内酰胺合成原料及配比

己内酰胺合成原料及配比己内酰胺是一种重要的有机化合物,广泛应用于塑料、涂料、胶粘剂等领域。

己内酰胺的合成通常采用环己酮和氨的反应,下面将介绍己内酰胺的合成原料及其配比。

一、己内酰胺的合成原料1. 环己酮:环己酮是合成己内酰胺的主要原料之一。

它是一种无色液体,具有特殊的气味。

环己酮在化工工业中广泛用作溶剂和合成原料,是己内酰胺的重要前体。

2. 氨气:氨气是己内酰胺合成过程中的另一种重要原料。

它是一种无色气体,具有刺激性气味。

氨气在化工行业中常用于合成氨类化合物,如己内酰胺等。

3. 催化剂:己内酰胺的合成需要使用催化剂来促进反应的进行。

常用的催化剂有氯化铵、氯化铵-铝酸盐等。

催化剂的添加可以提高反应速率和产率。

二、己内酰胺的配比己内酰胺的合成配比需要根据具体反应条件和催化剂的种类来确定。

一般情况下,环己酮和氨气的配比为1:1,催化剂的用量为环己酮的质量的0.5%~1%。

此外,反应温度和压力也是影响己内酰胺合成的重要因素。

三、己内酰胺的合成过程己内酰胺的合成过程一般分为以下几个步骤:1. 反应器预处理:将反应器进行清洗和干燥,确保无杂质的存在。

同时,将催化剂溶解于适当的溶剂中,待用。

2. 反应物混合:将预处理后的环己酮和氨气按照一定的配比加入反应器中。

同时,将催化剂溶液缓慢地滴加到反应物中,并不断搅拌。

3. 反应进行:将反应器密封并加热至适当的温度,同时控制反应的压力。

在合适的时间内进行反应,一般需要数小时至数天不等。

4. 反应结束:反应结束后,停止加热并冷却反应器。

将反应物进行分离和提纯,得到纯净的己内酰胺产物。

四、己内酰胺合成的注意事项1. 反应条件的选择:合理选择反应的温度和压力,可以提高反应的效率和产率。

一般情况下,反应温度在120℃~160℃,反应压力在3~5 MPa之间。

2. 催化剂的选择:根据具体反应条件选择适合的催化剂,催化剂的种类和用量对反应的速率和产率有重要影响。

3. 安全操作:己内酰胺合成过程中,氨气具有刺激性,需保持良好通风条件,避免气体泄漏对人体造成伤害。

环己酮肟重排生成己内酰胺反应机理

环己酮肟重排生成己内酰胺反应机理

环己酮肟重排生成己内酰胺反应是一种重要的有机合成方法,能够通过环己酮肟的重排反应,生成己内酰胺。

该反应的机理包括肟的生成与重排两个步骤。

环己酮与羟胺反应生成环己酮肟。

该反应通常在碱性条件下进行,碱的存在促进了反应的进行。

在碱性条件下,环己酮中的羰基与羟胺中的氨基发生亲核加成反应,形成环己酮肟。

这个步骤是一个经典的亲核加成反应,产生的环己酮肟是中间体,具有较高的反应活性。

接下来,环己酮肟发生重排反应,生成己内酰胺。

环己酮肟的重排反应是一个经典的异构化反应,通过转移氧原子和质子的方式进行。

在重排反应中,环己酮肟的氧原子与相邻碳原子上的氢原子发生亲电进攻,形成一个五元环过渡态。

然后,五元环过渡态中的氧原子与氮原子上的氢原子发生质子转移,断裂成一个氮-碳双键。

最后,氮-碳双键再次发生亲电进攻,形成己内酰胺。

环己酮肟重排生成己内酰胺反应的机理是一个连续的反应过程,包括肟的生成和重排两个步骤。

这个反应是一个重要的有机合成方法,可以通过简单的原料合成多种己内酰胺化合物。

该反应的机理与反应条件密切相关,不同的反应条件可能导致不同的反应产物。

环己酮肟重排生成己内酰胺反应是一种重要的有机合成方法。

该反

应的机理包括肟的生成和重排两个步骤,通过环己酮肟的重排反应可以生成己内酰胺。

这个反应的机理与反应条件密切相关,适当的反应条件可以控制反应的产物选择,实现有选择性的合成。

该反应为有机合成领域提供了一种有效的方法,具有重要的应用价值。

环己酮概况(20200918133221)

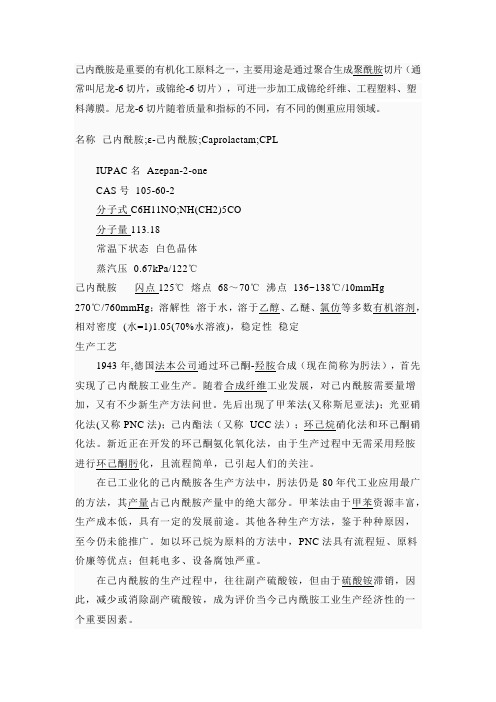

环己酮概况(20200918133221)环己酮概况1.1环己酮的基本概况英文名称:Cyclohexa none ;ketohexamethyle ne分子式:C6H0O (CHO5CO分子量:98.14CAS 编号:108-94-1图1.1 环己酮分子结构图环己酮是一种重要的有机化工产品,具有高溶解性和低挥发性,可以作为特种溶剂,对聚合物如硝化棉及纤维素等是一种理想的溶剂;也是重要的有机化工原料,是制备己内酰胺和己二酸的主要中间体。

1893年A. Bayer采用庚二酸和石灰(庚二酸钙)干馏首先合成了环己酮。

1943年德国I . G. Farben公司建成了苯酚加氢法合成环己酮生产装置。

1960年德国BASF公司采用环己烷氧化法建成大型环己酮生产装置,使环己烷氧化技术得以迅速发展,并导致聚酰胺纤维的大规模发展。

早期,国内环己酮只是己内酰胺的中间产品,厂家的环己酮生产能力与己内酰胺装置相匹配,只有很少量的商品环己酮供应市场。

环己酮作为一个独立的行业成长和发展起来,主要有两个原因:一是由于环己酮的用途不断扩大,特别是作为一种高档的有机溶剂,在涂料、油墨、胶粘剂等行业被广泛应用,形成了较大的商品市场;二是国产化己内酰胺存在着装置规模、工艺技术、产品质量、生产成本等问题,导致国产化己内酰胺装置步履艰难。

前几年,除巨化公司的己内酰胺还在勉强维持生产外,其它厂家只生产商品环己酮。

不少厂相继对环己酮装置进行了扩能改造,扩大了环己酮商品量,形成了相当规模的行业,成为一种大宗石油化工产品。

1.2环己酮基本理化性质环己酮(Cyclohexa none)为无色透明液体,带有泥土气息。

熔点-47 °C,沸点155.6 C,闪点54C ,相对密度0.947,易溶于乙醇和乙醚。

1.3环己酮的安全及防护健康危害:1、侵入途径:吸入、食入、经皮吸收。

2、健康危害:本品具有麻醉和刺激作用。

液体对皮肤有刺激性;眼接触有可能造成角膜损害。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

己内酰胺是重要的有机化工原料之一,主要用途是通过聚合生成聚酰胺切片(通常叫尼龙-6切片,或锦纶-6切片),可进一步加工成锦纶纤维、工程塑料、塑料薄膜。

尼龙-6切片随着质量和指标的不同,有不同的侧重应用领域。

名称己内酰胺;ε-己内酰胺;Caprolactam;CPLIUPAC名Azepan-2-oneCAS号105-60-2分子式C6H11NO;NH(CH2)5CO分子量113.18常温下状态白色晶体蒸汽压0.67kPa/122℃己内酰胺闪点125℃熔点68~70℃沸点136~138℃/10mmHg270℃/760mmHg;溶解性溶于水,溶于乙醇、乙醚、氯仿等多数有机溶剂,相对密度(水=1)1.05(70%水溶液),稳定性稳定生产工艺1943年,德国法本公司通过环己酮-羟胺合成(现在简称为肟法),首先实现了己内酰胺工业生产。

随着合成纤维工业发展,对己内酰胺需要量增加,又有不少新生产方法问世。

先后出现了甲苯法(又称斯尼亚法);光亚硝化法(又称PNC法);己内酯法(又称UCC法);环己烷硝化法和环己酮硝化法。

新近正在开发的环己酮氨化氧化法,由于生产过程中无需采用羟胺进行环己酮肟化,且流程简单,已引起人们的关注。

在已工业化的己内酰胺各生产方法中,肟法仍是80年代工业应用最广的方法,其产量占己内酰胺产量中的绝大部分。

甲苯法由于甲苯资源丰富,生产成本低,具有一定的发展前途。

其他各种生产方法,鉴于种种原因,至今仍未能推广。

如以环己烷为原料的方法中,PNC法具有流程短、原料价廉等优点;但耗电多、设备腐蚀严重。

在己内酰胺的生产过程中,往往副产硫酸铵,但由于硫酸铵滞销,因此,减少或消除副产硫酸铵,成为评价当今己内酰胺工业生产经济性的一个重要因素。

肟法各种肟法的主要生产步骤如下:一、拉西羟胺合成法(由法本公司开发)是用二氧化硫还原亚硝酸铵生成羟胺二磺酸盐(简称二盐),二盐水解生成硫酸羟胺。

硫酸羟胺与环己酮在80~110℃下反应生成环己酮肟(简称肟)和硫酸,然后用25%氨水中和至pH约7,肟和硫酸铵溶液即分层析出。

二、HPO法(由荷兰国家矿业公司开发)80年代发展很快。

HPO法是在磷酸盐缓冲溶液中,采用以木炭或氧化铝为载体的钯催化剂,使硝酸根离子加氢生成羟胺盐,并在甲苯溶剂中与环己酮肟化。

HPO法使羟胺合成与肟化工艺结合起来,肟化无副产硫酸铵。

在反应废液中,加入硝酸后便可返回硝酸根离子加氢工序重新使用。

三、一氧化氮还原法(瑞士尹文达研究和专利公司和联邦德国巴斯夫公司开发)是在稀硫酸中用铂催化剂(见金属催化剂)使一氧化氮加氢,此法副产硫酸铵少,但要求原料纯度高,并要增设催化剂回收工序,目前应用较少。

贝克曼重排(简称转位)肟在发烟硫酸中转位,反应温度80~110℃,收率97%~99%。

产物再用13%氨水中和。

中和生成粗己内酰胺溶液(又称粗油)和硫酸铵。

为消除转位副产硫酸铵,荷兰国家矿业公司开发了硫酸循环法。

它是将转位产物中的硫酸中和生成为硫酸氢铵,然后用溶剂萃取出己内酰胺。

硫酸氢铵再热解为二氧化硫,二氧化硫转化为发烟硫酸循环使用。

无副产硫酸铵的转位方法还有气相转位法、离子交换树脂法、电渗析分离法等。

己内酰胺精制各种己内酰胺生产方法中,均需对己内酰胺进行精制。

一般精制方法有:化学精制(高锰酸钾氧化、催化加氢等)法、萃取法、重结晶法、离子交换树脂法、真空蒸馏法等,为获得高纯度产品,工业上一般是组合几种方法进行联合精制。

一、甲苯法甲苯在钴盐催化剂作用下氧化生成苯甲酸;反应温度160~170℃,压力0.8~1.0MPa,转化率约30%,收率为理论值的92%。

苯甲酸用活性炭载体上的钯催化剂进行液相加氢生成六氢苯甲酸;反应温度170℃,压力1.0~1.7MPa,转化率99%,收率几乎达100%。

在发烟硫酸中,六氢苯甲酸与亚硝酰硫酸反应生成己内酰胺,并用氨水中和;转化率50%,选择性90%。

为减少或消除副产硫酸铵,开发了改良的副产硫酸铵减半法和无副产硫酸铵法。

二、无副产硫酸铵法是将转位产物用水稀释为50%的硫酸己内酰胺溶液,以甲苯或烷基苯酚为溶剂萃取出己内酰胺,稀硫酸经提浓后热解成二氧化硫,二氧化硫再转化为发烟硫酸循环使用。

三、光亚硝化法氯亚硝酰(NOCl)与氯化氢的混合气通入低于20℃的环己烷中,在汞灯照射下进行光化学反应生成肟,选择性86%,收率80%以上。

肟经转位便生成己内酰胺并放出氯化氢。

鉴别方法实验室监测方法空气中已内酰胺含量测定:如果本品在空气中呈尘埃状,则以过滤器收集,若呈气化状则用撞击式取样管收集,然后用气液色谱法分析。

对环境的影响一、健康危害侵入途径:吸入、食入、经皮肤吸收。

健康危害:经常接触本品可致神衰综合征。

此外,尚可引起鼻出血、鼻干、上呼吸道炎症及胃灼热感等。

本品能引起皮肤损害,接触者出现皮肤干燥、角质层增夺取、皮肤皲裂、脱屑等,可发生全身性皮炎,易经皮肤吸收。

二、毒理及环境行为毒性:低毒类。

致痉挛性毒物和细胞原生质毒。

主要用途于中枢神经,特别是脑干,可引起裨脏器的损害。

被癌症研究机构划定为4类致癌物。

急性毒性:LD501155mg/kg(大鼠经口);70g(人经口致死量)亚急性和慢性毒性:大鼠经口500mg/kg×6月体重、血相有变化,大脑有病理损害;人吸入61mg/m3以下,上呼吸道炎症和胃有灼热感等;人吸入17.5mg/m3神衰症候群和皮肤损害;人吸入10mg/m3以下×3~10年,有神衰症候群发生。

危险特性:遇高热、明火或与氧化剂接触,有引起燃烧的危险。

受高热分解,产生有毒的氮氧化物。

粉体与空气可形成爆炸性混合物,当达到一定的浓度时,遇火星发生爆炸。

燃烧(分解)产物:一氧化碳、二氧化碳、氮氧化物。

三、环境标准中国(TJ36-79) 车间空气中有害物质的最高容许浓度10mg/m3前苏联(1977) 居民区大气中有害物最大允许浓度0.06mg/m3(最大值,昼夜均值)中国(待颁布) 饮用水源水中在害物质的最高容许浓度 3.0mg/L(以BOD计)前苏联(1978)生活饮用水和娱乐用水水体中有害物质的最大允许浓度1.0mg/L嗅觉阈浓度0.3mg/m3应急处理处置方法一、泄漏应急处理隔离泄漏污染区,周围设警告标志,切断火源。

应急处理人员戴自给式呼吸器,穿化学防护服。

不要直接接触泄漏物,用清洁的铲子收集于干燥净洁有盖的容器中,运至废物处理场所。

如大量泄漏,收集回收或无害处理后废弃。

二、防护措施呼吸系统防护:空气中浓度超标时,戴面具式呼吸器。

紧急事态抢救或逃生时,应该佩带自给式呼吸器。

眼睛防护:戴化学安全防护眼镜。

防护服:穿工作服。

手防护:戴橡皮胶手套。

其它:工作后,淋浴更衣。

注意个人清洁卫生。

三、急救措施皮肤接触:脱去污染的衣着,用大量流动清水彻底冲洗。

眼睛接触:立即翻开上下眼睑,用大量流动清水或生理盐水冲洗。

就医。

吸入:脱离现场至空气新鲜处。

就医。

食入:误服者漱口,给饮牛奶或蛋清,就医。

灭火方法:雾状水、泡沫、二氧化碳、干粉、砂土。

包装及储运一般采用双层包装袋,内袋为聚乙烯薄膜袋,热合封口;外袋为牛皮纸、聚乙烯等三合一复合袋。

应储存在干燥、清洁的库房内,运输过程应防止受潮、日晒,防止包装袋破损。

中国市场发展现状2008年对于中国己内酰胺市场来说无疑经历了诸多考验:经济危机的冲击引发化工品价格暴跌,进口反倾销税的取消正潜移默化地改变市场供应格局,下游纺织和轮胎行业处境艰难导致对原料需求低迷,等等。

据海关统计,2008年己内酰胺(税则号29337100)进口量为45.01万吨,较2007年47.25万吨减少了2.24万吨。

己内酰胺(CPL)是制造聚酰胺纤维和树脂的主要原料。

还可作为橡胶制造中的封闭剂,其接力温度为160℃。

环己酮,有机化合物,为羰基碳原子包括在六元环内的饱和环酮。

无色透明液体,带有泥土气息,含有痕迹量的酚时,则带有薄荷味。

不纯物为浅黄色,随着存放时间生成杂质而显色,呈水白色到灰黄色,具有强烈的刺鼻臭味。

与空气混合爆炸极与开链饱和酮相同。

环己酮有致癌作用,在工业上主要用作有机合成原料和溶剂,例如它可溶解硝酸纤维素、涂料、油漆等理化性质物理性质外观与性状:无色或浅黄色透明液体,有强烈的刺激性臭味。

熔点(℃):-45相对密度(水=1):0.95沸点(℃):155.6相对蒸气密度(空气=1):3.38分子式:C6H10O分子量:98.14含量: 优级≥99.5%;合格品≥99.0%。

饱和蒸气压(kPa):1.33(38.7℃)临界温度(℃):385.9临界压力(MPa):4.06辛醇/水分配系数的对数值:0.81闪点(℃):43爆炸上限%(V/V):9.4引燃温度(℃):420爆炸下限%(V/V):1.1溶解性:微溶于水,可混溶于醇、醚、苯、丙酮等多数有机溶剂。

[1]化学性质易燃,遇高热、明火有引起燃烧的危险。

与氧化剂接触猛烈反应。

[1]编辑本段作用与用途环己酮是重要化工原料,是制造尼龙、己内酰胺和己二酸的主要中间体。

也是重要的工业溶剂,如用于油漆,特别是用于那些含有硝化纤维、氯乙烯聚合物及其共聚物或甲基丙烯酸酯聚合物油漆等。

用于有机磷杀虫剂及许多类似物等农药的优良溶剂,用作染料的溶剂,作为活塞型航空润滑油的粘滞溶剂,脂、蜡及橡胶的溶剂。

也用作染色和褪光丝的均化剂,擦亮金属的脱脂剂,木材着色涂漆,可用环己酮脱膜、脱污、脱斑。

环己酮与氰乙酸缩合得环己叉氰乙酸,再经消除、脱羧得环己烯乙腈,最后经加氢得到环己烯乙胺[3399-73-3],环己烯乙胺是药物咳美切、特马伦等的中间体。

用作指甲油等化妆品的高沸点溶剂。

通常与低沸点溶剂和中沸点溶剂配制成混合溶剂,以获得适宜的挥发速度和黏度。

编辑本段使用注意事项危险性概述健康危害:该品具有麻醉和刺激作用。

急性中毒:主要表现有眼、鼻、喉粘膜刺激症状和头晕、胸闷、全身无力等症状。

重者可出现休克、昏迷、四肢抽搐、肺水肿,最后因呼吸衰竭而死亡。

脱离接触后能较快恢复正常。

液体对皮肤有刺激性;眼接触有可能造成角膜损害。

慢性影响:长期反复接触可致皮炎。

燃爆危险:该品易燃,具刺激性。

急救措施皮肤接触:脱去污染的衣着,用肥皂水和清水彻底冲洗皮肤。

眼睛接触:立即提起眼睑,用大量流动清水或生理盐水彻底冲洗至少15分钟。

就医。

吸入:迅速脱离现场至空气新鲜处。

保持呼吸道通畅。

如呼吸困难,给输氧。

如呼吸停止,立即进行人工呼吸。

就医。

食入:饮足量温水,催吐。

就医。

消防措施有害燃烧产物:一氧化碳、二氧化碳。

灭火方法:喷水冷却容器,可能的话将容器从火场移至空旷处。

灭火剂:泡沫、干粉、二氧化碳、砂土。

泄漏应急处理应急处理:迅速撤离泄漏污染区人员至安全区,并进行隔离,严格限制出入。

切断火源。

建议应急处理人员戴自给正压式呼吸器,穿防静电工作服。