弹体铸造铸造特殊过程确认表(WB304B熔炼电炉生产)

2017东港铸造特殊过程能力确认修改后

2017东港铸造特殊过程能力确认修改后东港市辽成机械有限公司铸造特殊过程能力确认东港市辽成机械有限公司2017年1月20日2017东港铸造特殊过程能力确认修改后铸造特殊过程能力确认1 铸造生产纲领1.1主要产品1)120分配阀、120-1分配阀:35000套/年。

2)103/104阀、1阀类件、空重车调整装置、制动盘盘环:新产品等:折合120分配阀计30000套/年。

3)高铁/标动、城轨,制动吊架、制动杠杆等配件:5000套/年。

2 铸造特殊过程、关键工序明细3 材料控制我们铸造的主要原辅材料来源为外购,采购和控制是根据标准和技术要求进行,其用量、来源和供应的可靠性有保证,车间使用过程也证明了主要材料的合理性及适应性。

4铸造生产设备和工装见设备台帐,铸造生产工装台帐。

5 工艺方法评价5.1 关、特过程简述(含检测手段)5.1.1熔炼(特殊过程)铸造车间熔炼以中频电炉熔炼,该工艺生产效率较高并可保证铁水质量,熔化主要设备是1.5T中频炉、1T中频炉,铁水升温、净化及成分的调整等在电炉完成。

炉料用电子秤在地上进行称量,采用单铸试棒检验铸铁成分和机械性能,该过程主要按配料通知执行,炉前采用热电偶测温并控制出炉温度,采用光谱仪、控制产品化学成分和内在组织。

5.1.2浇注过程(关键工序、特特过程)浇注过程采用天车运输,测温仪测温,升降包,人工抬包浇注,按工艺执行。

5.2熔炼、浇注过程确认和控制5.2.1 熔炼、浇注主要工艺参数熔炼、浇注按工艺文件操作,主要工艺参数内容:材料性能(抗拉强度、延伸率、硬度);浇注温度(例120主阀体1350℃~1450℃、高铁、城轨,制动吊架、制动杠杆1360℃~1470℃);浇注时间(例120主阀体10S~12S、制动吊架、制动杠杆810S,浇注开始时间、浇注终了时间);铸件冷却时间(例120主阀体≥3小时)、铸件消除应力退火(按工艺曲线)等。

这些参数是在试制及批量工艺实践基础上修订完善的总结,符合我公司铁路产品工序生产实际,符合先进、成熟、经济、实用、可靠的原则。

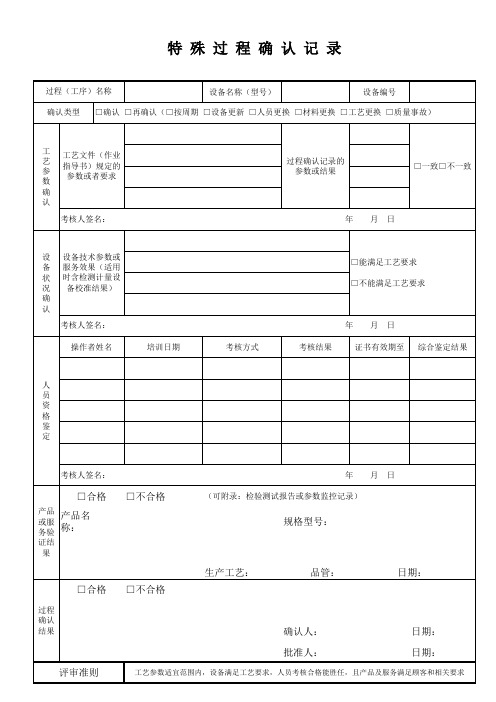

特殊过程确认记录表

过程(工序)名称 确认类型 设备名称(型号) 设备编号

□确认 □再确认(□按周期 □设备更新 □人员更换 □材料更换 □工艺更换 □质量事故)

工 艺 参 数 确 认

工艺文件(作业 指导书)规定的 参数或者要求

过程确认记录的 参数或结果

□一致□不一致

考核人签名:

年

月Hale Waihona Puke 日设 备 状 况 确 认

产品名称:

规格型号:

生产工艺: □合格

过程 确认 结果

品管:

日期:

□不合格

确认人: 批准人: 评审准则

日期: 日期:

工艺参数适宜范围内,设备满足工艺要求,人员考核合格能胜任,且产品及服务满足顾客和相关要求

设备技术参数或 服务效果(适用 时含检测计量设 备校准结果)

□能满足工艺要求 □不能满足工艺要求

考核人签名: 操作者姓名 培训日期 考核方式 考核结果

年

月

日 综合鉴定结果

证书有效期至

人 员 资 格 鉴 定

考核人签名:

年

月

日

□合格

产品 或服 务验 证结 果

□不合格

(可附录:检验测试报告或参数监控记录)

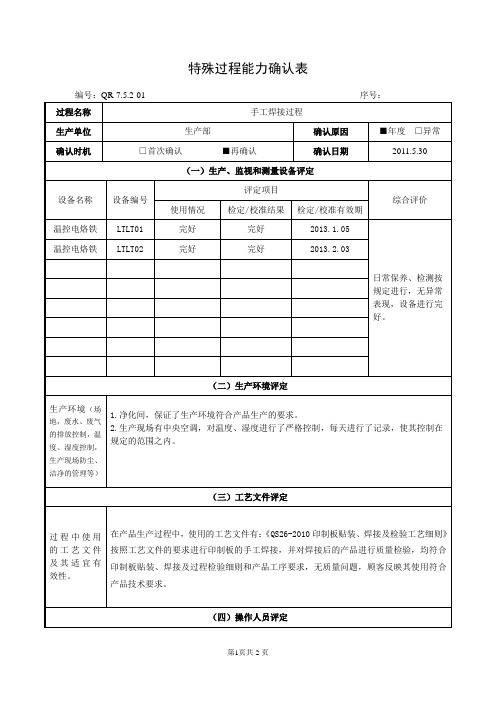

手工焊接特殊过程能力确认表4

姓 名

岗位名称

从事本岗位工作年限

上岗证书名称

(提供证书复印件)

证书编号

综合评价

岗位技能满足要求

(五)产品质量

按上述(一)~(四)项要求生产的产品质量使用情况

产品名称/型号

数量

生产日期

产品使用情况

综合评价

2

2011.5.18

运行可靠、稳定,符合技术要求

经过高低温、冲击振动试验及用户使用未发现因手工焊产生的质量问题,满足技术要求。

日常保养、检测按规定进行,无异常表现,设备进行完好。

温控电烙铁

LTLT02

完好

完好

2013.2.03

(二)生产环境评定

生产环境(场地,废水、废气的排放控制,温度、湿度控制,生产现场防尘、洁净的管理等)

1.净化间,保证了生产环境符合产品生产的要求。

2.生产现场有中央空调,对温度、湿度进行了严格控制,每天进行了记录,使其控制在规定的范围之内。

2

2011.5.27

运行可靠、稳定,符合技术要求

不合格重新策划、评定

参加确认

人员

姓名

部 门

职务/职称

姓名

部 门

职务/职称

批准

意见

签名: 日期:

(三)工艺文件评定

过程中使用的工艺文件及其适宜有效性。

在产品生产过程中,使用的工艺文件有:《QS26-2010印制板贴装、焊接及检验工艺细则》

按照工艺文件的要求进行印制板的手工焊接,并对焊接后的产品进行质量检验,均符合印制板贴装、焊接及过程检验细则和产品工序要求,无质量问题,顾客反映其使用符合产品技术要求。

特殊过程能力确认表

编号:QR-7.5.2-01序号:

特殊过程确认表

特殊过程确认表编号:审核经验介绍:对工业企业特殊过程确认CQC四川评审中心杨红斌中文ISO维基库----------------------------------------------------------在审核中,审核员往往遇到审核特殊过程,要求获得特殊过程确认有关证据,企业往往填写一张“特殊过程确认表”,认为就是进行了确认,不填写表,就是没有确认,一张表中,泛泛写了“人员确认满足,设备确认满足,工艺确认满足”就认可,如果企业没有填写确认记录表,就认为没有确认。

把确认仅仅限于记录,不追求实质,实际上是对标准理解出现偏差,如果企业也这样流于形式,就没有起到实际控制效果。

因此,本人对工业企业特殊过程的确认控制谈谈个人意见,供大家参考,希望起到抛砖引玉的作用。

1对特殊过程的识别对识别很重要,如果特殊过程识别不清,就无法谈到确认。

标准中规定:生产和服务提供过程的输出不能由后续的监视或测量加以验证时为特殊过程,即工序后不能进行检验、或不能经济检验、或问题要在产品按照工艺种类分类,如焊接、热处理、表面处理等,这些都是特殊过程,但进行确认问题就来了,就焊接、热处理、表面处理,每类中有许多种情况,如焊接有钨极氩弧焊、埋弧焊、气体保护焊、电阻焊、手工电弧焊机等,热处理有淬火、正火、调质、回火、退回、表面热处理等,表面处理有电镀、发黑、磷化、油漆、喷塑等,如果单讲对焊接、热处理、表面处理进行确认,肯定不知道从何做起。

本人认为,对特殊识别要注意两点,一是要按照工序识别而不要按照种类识别,不要一概讲焊接、热处理是特殊过程,比如在有些工序中,如有的焊接起搭接作用、完全不承受力,就不是特殊过程;也有的热处理,在工序中仅作为中间过程,主要为了保证好加工,要求表面硬度值,表面硬度是可以检验的,也就不是特殊过程了,因此在特殊过程识别,应落实到具体的工序中,根据工序的具体情况而定,这样对过程确认起来也具体了。

二是注意,特殊过程与关键过程不是一个概念,企业往往混淆了,认为特殊过程就是关键过程,并认为只要工序不重要,可以不进行确认了。

热采阀体铸造工序操作记录表

达到铸造工艺文件规定的冷却时间

浇冒口切割、补焊

按标准及铸造工艺文件执行

打磨清整

打磨清整飞边、行刺

5

检验

表面质量

按图纸及标准要求

几何尺寸

按图约及铸造工艺文件要求

注

1、凡检测报告,材料单均填写报告单编号。

2、凡按图纸、工艺标准要求施工项目,符合者在实值栏填写“/”,不符合者用文字在备注栏说明。

签

名

造型工

炼钢工

检验员

单位:制表:审核:年月日

编码:JL/QES/CX13--10

顺序号:

河南南阳油田机械制造有限公司

特殊过程控制

热采阀体铸造工序操作记录表

产品名称

产品型号

产品名称

图号

材质

ZG35CrMoA

炉号

标识编号

序号

工序内容

控制项目

主要内容及技术要求

实值

备注

1

造型

造型工资格

造型工资格证书号

型(芯)砂配制

按标准执行

造型、制芯

按标准及铸造工艺文件执行

烘干

按标准执行

2

炼钢

炼钢工资格

炼钢工资格证书号

备料、熔化

按工艺守则执行,合金材料进厂复验报告

成份控制

据炉前化验结果调整化学成份,炉后化验报告号

出钢

浇圆杯试样检查脱氧情况,出钢温度1600°C --1630°C

3

合箱、浇注

合箱按标准ຫໍສະໝຸດ 铸造工艺文件要求执行浇注浇注温度、浇注速度按铸造工艺文件要求

4

清理、切割

特殊过程确认表

质量检验

1、是否按要求编制了检验文件?

2、是否按照检验文件要求进行检验,并保存记录?

3、对不合格品的处置是否按规定执行?

8

质量信息反馈和处理

1、是否按规定对现场的各种质量问题、突发性质量问题及对后工序(包括产品使用中)发现的本工序质量问题及时进行反馈、汇总和处理?

2、是否按规定对各种不合格品进行分类分析,并针对不合格较多的项目进行质量改进,组织实施?

5

工艺材料

1、采购文件中是否明确规定了使用的原材料名称、规格及技术要求?

2、入厂的原材料是否按要求进行了检验或验证,且均在有效期范围内?

3、是否采用新材料,并经过小批试验验证?

6

工艺过程

1、操作者是否熟悉工艺,并能熟练操作?

2、操作者是否严格按照工艺文件执行?

3、过程记录是否按要求填写,并保存完好?

过程确认结论: ■过程确认合格,能投入生产 □其他:

备注:

评审人员: 审批: 日期:

2、是否明确规定了操作、检验人员的能力要求并定期进行考核?

3

设备能力

1、使用的设备、仪器是否符合工艺要求?

2、使用的设备是否按规定测量设备是否进行了定期校准,并贴有有效期内的合格证有效标识?

4

环境条件

1、现场环境是否符合生产要求?

2、安全通道是否畅通?

特殊过程确认表(总2页)

特殊过程确认表

JL·Q工序: No.:

序号

项目

确认内容

确认情况

结论

1

文件资料

1、是否编制了工艺文件,并经审批后下发,文件是否适宜、有效?

2、作业现场工艺文件与作业指导书是否齐全、有效、清晰?

3、各种原始记录是否按要求填写并保存完整?

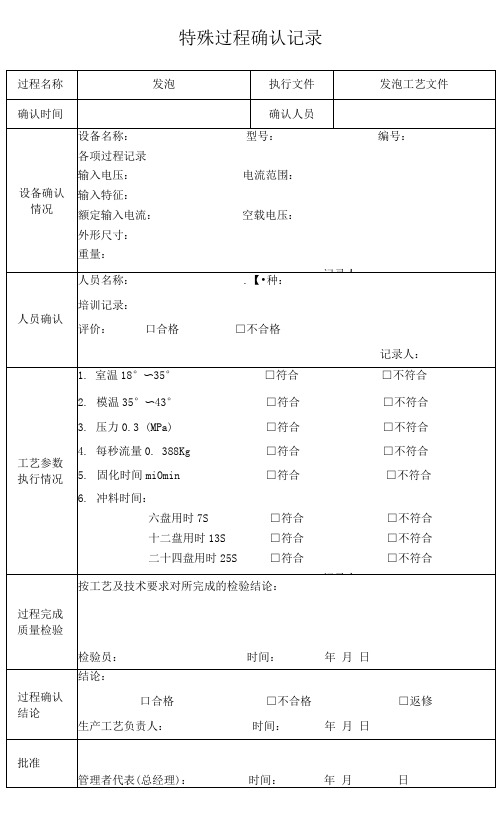

特殊过程确认记录

3.压力0.3 (MPa)□符合□不符合

4.每秒流量0. 388Kg□符合□不符合

5.固化时间miOmin□符合□不符合

6.冲料时间:

六盘用时7S□符合□不符合

十二盘用时13S□符合□不符合

二十四盘用时25S□符合□不符合

记录人:

过程完成

质量检验

按工艺及技术要求对所完成的检验结论:

检验员:时间:年 月 日

过程确认

结论

结ቤተ መጻሕፍቲ ባይዱ:

口合格□不合格□返修

生产工艺负责人:时间:年 月 日

批准

管理者代表(总经理):时间:年 月日

特殊过程确认记录

过程名称

发泡

执行文件

发泡工艺文件

确认时间

确认人员

设备确认

情况

设备名称:型号:编号:

各项过程记录

输入电压:电流范围:

输入特征:

额定输入电流:空载电压:

外形尺寸:

重量:

记录人:

人员确认

人员名称:.【•种:

培训记录:

评价:口合格□不合格

记录人:

工艺参数

执行情况

1.室温18°〜35°□符合□不符合

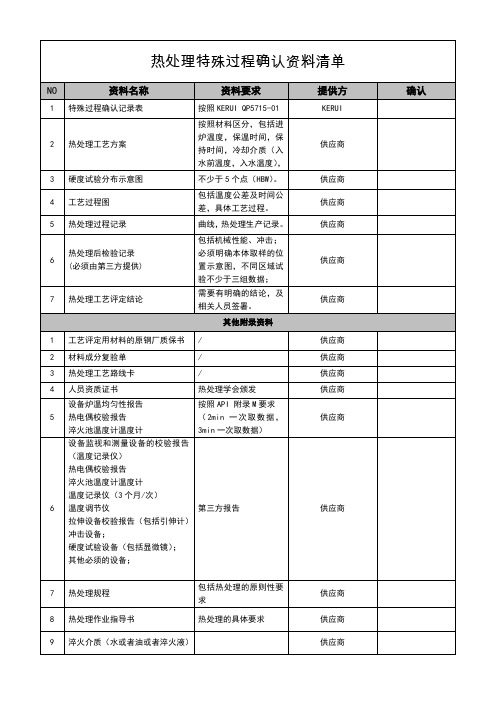

热处理特殊过程确认资料清单

热处理特殊过程确认资料清单NO 资料名称资料要求提供方确认1 特殊过程确认记录表按照KERUI QP5715-01 KERUI2 热处理工艺方案按照材料区分,包括进炉温度,保温时间,保持时间,冷却介质(入水前温度,入水温度),供应商3 硬度试验分布示意图不少于5个点(HBW)。

供应商4 工艺过程图包括温度公差及时间公差,具体工艺过程。

供应商5 热处理过程记录曲线,热处理生产记录。

供应商6 热处理后检验记录(必须由第三方提供)包括机械性能、冲击;必须明确本体取样的位置示意图,不同区域试验不少于三组数据;供应商7 热处理工艺评定结论需要有明确的结论,及相关人员签署。

供应商其他附录资料1 工艺评定用材料的原钢厂质保书/ 供应商2 材料成分复验单/ 供应商3 热处理工艺路线卡/ 供应商4 人员资质证书热处理学会颁发供应商5 设备炉温均匀性报告热电偶校验报告淬火池温度计温度计按照API 附录M要求(2min一次取数据,3min一次取数据)供应商6 设备监视和测量设备的校验报告(温度记录仪)热电偶校验报告淬火池温度计温度计温度记录仪(3个月/次)温度调节仪拉伸设备校验报告(包括引伸计)冲击设备;硬度试验设备(包括显微镜);其他必须的设备;第三方报告供应商7 热处理规程包括热处理的原则性要求供应商8 热处理作业指导书热处理的具体要求供应商9 淬火介质(水或者油或者淬火液)供应商。

PD-006特殊过程确认表

5、现场观察、小样试验结果是否合格?

6、是否对过程参数进行监视并记录保持记录?

结果评价 ■确认合格,能够投入运行

□ 其它

实际参数 330℃ 685℃ 9280℃ 1053℃

备注

审核:

制表:郑传强

作业文件名称

热处理升温及保温 时间规程

■OK ■OK ■OK ■OK ■OK ■OK

特殊过程确认表

过程名称

热处理

确认日期

确认类别 ■首次确认

□再确认 确认原因

确认目的 确保该过程的能力实现项目策划目标的要求

姓名

年龄

肖杨平

32岁

人员能力

2013/9/1

本行业工作年限 4年工作经验

设备名称

型号规格

箱式电阻炉 CL-180-12

设备能力 电阻炉生产线 GKW-850-340

保养周期 每天 每天

保养人 肖杨平 肖杨平

设备作业指导书 电阻炉操作规范 电阻炉操作规范

工艺名称℃±20℃(1小时)

工艺参数

水韧处理

680℃±10℃(1.5小时)

水韧处理

920℃±10℃(2小时)

水韧处理

1050℃±10℃(4小时)

1、有无作业指导书?是否有效?

2、设备、人员是否通过验收或检定?

3、是否规定并实施对设备的保养和检查? 其他内容

□NG □NG □NG □NG □NG □NG

QR:PD-006(A/0)

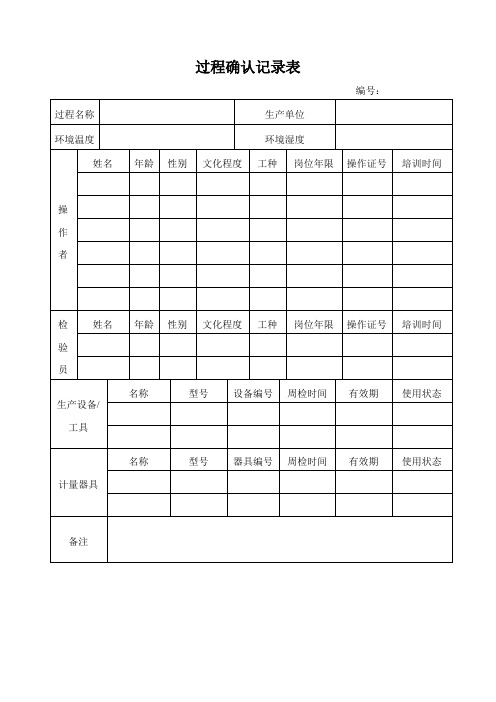

过程确认记录表

过程确认记录表编号:特殊过程监控记录表AHY /JS-03质量保证大纲项目名称:航空航天用镀银铜芯聚全氟乙丙烯绝缘电线电缆项目编号:编制:审核:批准:安徽慧艺线缆有限公司军工电缆产品质量保证大纲1 概述为确保军品的产品质量,本大纲对军品所使用文件记录以及产品实现过程的控制,产品的检验等作出规定,在军品生产和试制中应严格按照本纲执行和实施。

2产品要求2.1产品的名称,规格型号。

航空航天用镀银铜芯聚全氟乙丙烯绝缘电线电缆产品的名称,规格型号如表1。

2.2产品技术要求2.2.1 产品的技术性能应符合GJB 773A-2000《航天航空用含氟聚合物绝缘电线电缆通用规范》和GJB 773A/8A-2000《航空航天用镀银铜芯聚全氟乙丙烯绝缘电线电缆详细规范》规定。

2.2.2材料:构成电缆导体、屏蔽、绝缘和护套的材料应符合GJB 773的第3.3条规定。

2.2.3 导体:电缆导体的结构、机械性能、可焊性及连续性应符合GJB 1640-93《航天航空用电线电缆导体品种及截面系列》的规定。

2.2.4 绝缘:电缆的绝缘应符合GJB 773A/8A中所规定的要求。

挤塑绝缘的绝缘表面应光滑无裂纹,无填料外露的现象。

2.2.5 屏蔽:电缆的屏蔽层应符合GJB 773A的第3.7条规定。

2.2.6 提交的电线电缆应是经检验鉴定合格的产品。

3 文件要求3.1文件要求根据标准要求识别产品制造活动各过程,并优化整个过程形成文件,按照规定管理产品质量的过程活动。

通过管理推动、实施、保持和持续改进。

并应接受顾客对过程的监督保持产品可追溯性。

3.2文件控制涉及产品的所有技术文件(包括采购文件,工艺文件,检验文件等)按HY/QC—01—2006《文件控制程序》的规定执行3记录要求记录的总要求应保持所有记录的标识、贮存、保护、检索、保存期限和处置所需和控制要求。

记录的控制所有记录的控制按照HY/QC—02—2006《记录控制程序》的规定执行。

特殊过程确认记录表实用

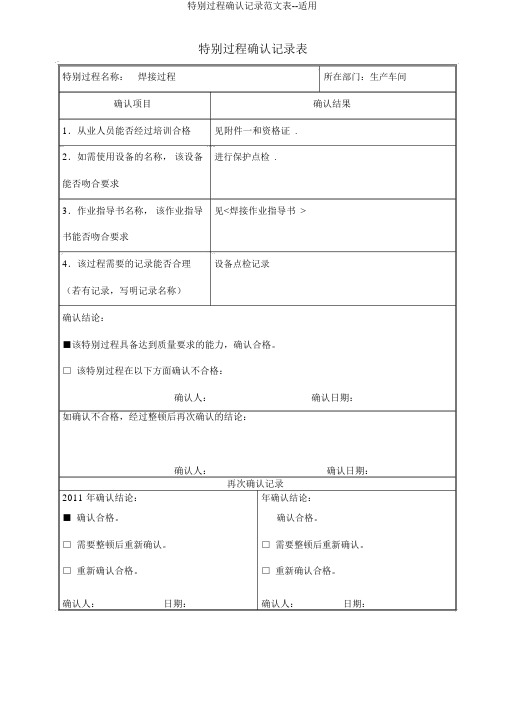

特别过程确认记录表特别过程名称:焊接过程所在部门:生产车间确认项目确认结果1.从业人员能否经过培训合格见附件一和资格证.2.如需使用设备的名称,该设备进行保护点检.能否吻合要求3.作业指导书名称,该作业指导见<焊接作业指导书>书能否吻合要求4.该过程需要的记录能否合理设备点检记录(若有记录,写明记录名称)确认结论:■该特别过程具备达到质量要求的能力,确认合格。

□ 该特别过程在以下方面确认不合格:确认人:确认日期:如确认不合格,经过整顿后再次确认的结论:确认人:确认日期:再次确认记录2011 年确认结论:年确认结论:■ 确认合格。

确认合格。

□ 需要整顿后重新确认。

□ 需要整顿后重新确认。

□ 重新确认合格。

□ 重新确认合格。

确认人:日期:确认人:日期:附件一培训记录培训时间:培训地点:本公司培训教师:参加培训人员:车间全员(包含维修员、调机员)培训内容:1、焊接的安全作业2、焊接品的接收标准3、异常办理培训成效谈论:经过与部分学员面谈交流、谈论、大家已对本公司的焊接安全作业,焊接工艺条件已掌握,对生产产品质量要求也掌握,能独立自检工作,对部门应控制的过程,应作的和保存的记录,记录保存的限期已基本掌握和清楚。

而且知道自己在岗位上的职责完成的好坏。

经过口述 +发问和实质操作的核查所有合格。

对任课老师的解说感觉满意,深入浅出,联合本公司的生产实质,易于理解和掌握。

达到了预期的成效。

谈论人:焊接工上岗核查试卷姓名:得分:问答题:第 5 和 9 题每题各 15 分, 其余每题 10 分.一、焊接机在开机以前要检查哪些事项二、如何对机器进行清理三、操作过程中要注意哪些安全事项四、如何对不一样的产品进行表记别五、怎么判断产品是吻合客户要求的你在操作的过程中多如何去做了六、发生品诘问题是如何办理的七、机器的平常养护都要做哪些工作八、关闭机器后要确认哪些事项九、解说什么是5S,以及作好5S 的好处。

压铸工序品质检验记录表

苏州飞拓科技有限公司记录编号:

压铸生产过程检验记录表产品编号:设备型号:

日期:年月日

检验项目铸件成型

是否良好顶杆高度

是否合适

型心有无前进、

后退或断裂

滑块有无

前进或后退

铸件有无拉

伤

铸件有

无变形

关键尺寸

是否异常

铸件有

无裂纹

浇口断口

是否合适

签名

首件三检自检

互检

专检

结论:

巡

检

记

录

抽检时间抽检数量不合格数不合格原因抽检时间抽检数量不合格数不合格原因

填表说明:

●首件三件必须对规定的检验项目按操作者、当班班长、检验员的顺序认真日填写,不的走过场或事后填补。

完成首件三检后,由专门负责的品检

下可否生产的结论,同时填写完成首检三检时间。

对于模具上不存在的检验项目,要加以注明。

●如无特殊原因,现场QC必须必须保证在1至2小时内至少对压铸出来的铸件抽检一次,且每次抽检数量不得少于5模,如发现异常,要加倍抽

查,并将问题及时反馈给操作者,及时改善!

●所有记录填写必须真实可靠,不得弄虚作假。

检验员在完成所有记录填写工作的表格由压铸班长签名后交由生产部保存。

操作者:带班:。

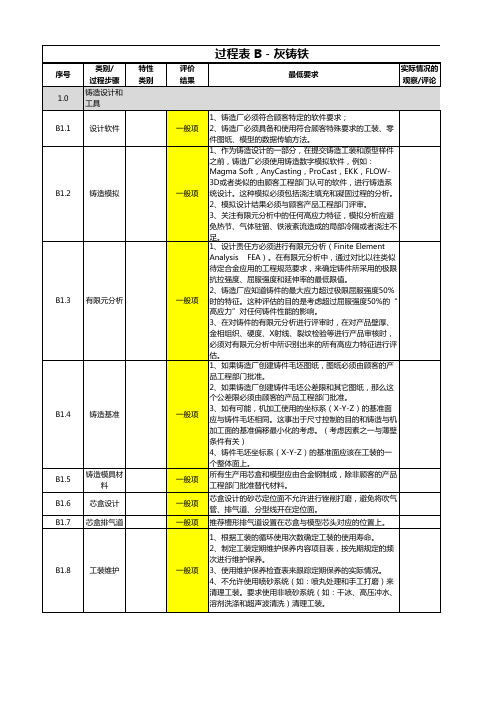

CQI-27铸造过程表 - 灰铸铁

型砂温度

一般项

砂处理系统必须有充分的冷却系统,控制保持型砂制成的 铸型温度低于控制计划要求的规定温度,造型线上的型砂 温度最好不超过40℃。

落砂时间

一般项

铸造生产线必须提供足够的时间以保证在落砂时铸件已冷 却至黑色。如果铸件在高于727℃时落砂,顾客可能要求 测量最短落砂时间内的残余应力,以保证不出现裂纹。也 可能要求一个金相检验,来评估可能牵扯到铸件的可加工 性能。这些测量的结果以及落砂过程必须经过评审,并且 必须通过顾客产品工程部门的批准。

1、最好采用自动浇注的方式浇注。如得到顾客批准,手 工浇注也可以。 2、浇注包没有使用时也应该在加热状态。

If manual ladle or auto ladle pouring, the ladles must have a teapot spout construction in order to hold slag back.如果手动浇包或自动浇包进行浇注,浇 包必须制做一个像茶壶壶嘴的装置来回收炉渣。

必须有一个常规的神恶化,切开芯盒检查芯盒中心部分是 否完全硬化。

铸芯涂料

一般项

1、如果芯盒使用湿涂料,在使用前必须用烤箱烘干。只 要芯盒能被烘干,任何液体涂覆/刷涂/浸渍/喷涂到芯盒 上都是允许的,液体包括水基/醇基/油基/煤油基,甲基 化酒精或其它液体。 2、必须测量和控制涂料的波美度或者粘度。 3、涂料槽必须有连续混制和过滤设备。

序号 1.0

类别/ 过程步骤

特性 类别

铸造设计和工具

B1.1 设计软件

B1.2 铸造模拟

B1.3 有限元分析

B1.4 铸造基准

B1.5 B1.6 B1.7

铸造模具材 料

芯盒设计

芯盒排气道

铸件材质报告表格

铸件材质报告表格篇一:铸件锻件材质报告比对表冷冲压模具材料的化学成分及机械性能篇二:常用铸钢、铸铁件成份表常用不锈钢成份表常用耐磨钢成份表常用铸铁成份表常用钢锭钢成份表篇三:铸件质量检验标准铸件质量检验标准一、目的:为了确保外协毛坯铸件、采购毛坯铸件、标准铸件、成品铸件质量符合工艺、技术要求,为了满足产品特性,结合相关文件特制定本标准。

二、适用范围:本标准适用于我公司产品外协、采购、生产、装配过程中,全部铸件质量检验标准。

三、检验标准:3.1 铸件结构要符合设计要求或加工工艺要求。

无特殊要求时按铸件通用标准执行。

通用标准等级分为:交货验收技术条件标准;铸件质量分等通则(合格品、一等品、优等品)材质、检验方法;工艺和材料规格等一般性规则。

3.2 铸件成品检验。

铸件成品检验包括:铸件的内部质量检验和外观质量检验。

铸件内部质量检验包括:化学成分、机械性能等。

铸件外观质量检验包括:表面质量、粗糙度、铸件尺寸、重量等。

3.2.1 铸件内部质量检验①化学成分:表1②机械性能表23.2.2 铸件外观质量检验①表面质量检验。

机械加工生产一线人员在工艺过程中对铸造毛坯的检验主要是对其外观铸造缺陷(如有无砂眼、砂孔、疏松、浇不足、铸造裂纹等)的检验;以及毛坯加工余量是否满足加工要求的检验。

表3 铸件外观质量检验项目(GB6060.1-1997)②粗糙度检验。

表4 铸件表面粗糙度(Ra值μm)(GB6060.1-1997)③铸件尺寸检验。

主要一种是采用划线法检查毛坯的加工余量是否足够。

另一种方法是:用毛坯的参考基准面(也称工艺基准面)作为毛坯的检验基准面的相对测量法(需要测量相对基准面的尺寸及进行简单换算)。

表5 铸件尺寸公差数值(mm)(GBT 6414-1997)1)在等级CT1~CT15中对壁厚采用粗一级公差。

2)对于不超过16mm的尺寸,不采用CT13~CT16的一般公差,对于这些尺寸应标注个别公差。

3)等级CT16仅适用于一般公差规定为CT15的壁厚。

2010.3特殊过程确认表

定

的

方

法

作业方法

过程评定文件

评定负责人

日期

按浇铸作业规程执行

《阳极车间作业规程》

确

认

结

论

分管经理(签名日期):

再

确

认

记

录

2010年度:

批准人/日期:

2011年度:

批准人/日期:

特殊过程确认表

编号:TSLY/CX-08-SCJS-01

操作人员

认可人

日期

人

员资Leabharlann 格认可徐健

丁庆广

徐萌萌

刘浜

孙大龙

高楠

刘森

程新胜

张青军

王志永

李强

范维迎

庞鑫

付生叶

朱体磊

井长征

李子涛

朱佰强

马季

李辉

辛朋

刘忠

候磊

梅伦策

曾如意

毕思磊

何军

设

备

认

可

设备名称、型号

编号

认可人

日期

中频感应炉1.5T/800kw

C——6——11

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车间

铸造车间

过程名称

铸造(覆膜砂制造、造型、熔炼)

确认日期

确认内容

过程参数控制

序号

确认项目

工艺规定

实际设定

一二1芯盒温度 Nhomakorabea200~280℃

200℃

280℃

2

控制气路气压

0.4~0.6MPa

0.4MPa

0.6MPa

3

射砂气压

0.4~0.6MPa

0.4MPa

0.6MPa

4

结壳时间

6~16秒

16秒

6秒

5

硬化时间

30~60秒

60秒

30秒

6

压缩空气压力

0.6~0.7MPa

0.6MPa

0.7MPa

7

气冲气压

0.35~0.48MPa

0.35MPa

0.48MPa

8

铁水出炉温度

≥1430℃

1430℃

1470℃

操作人员资格确认

操作人员均经过专业知识培训,并考试合格,具备本工序上岗操作资格。

过程参数认可

铸造过程参数合理。

设备

控制

设备符合工艺文件要求,状态标识明确。

原材料

控制

使用的主要原材料均有合格证明及进厂复验合格证。

环境条件控制

环境条件符合工艺要求。

确认结论

该过程的人员经培训合格并具备相应的技能和经验,所使用的设备、工装满足规定要求,工艺参数合理,环境条件受控,经对生产的产品进行测量试验,其尺寸、性能符合规定要求。

经确认:合格

确认单位及人员

质量管理部

技术部

检验计量部

生产制造部

设备管理部

铸造车间