【一汽大众】二厂各车间生产工艺特点

参观一汽-大众生产线

参观一汽参观一汽-大众生产线8 月上旬,我们来到长春,对一汽-大众生产二厂进行参观学习。

虽然对于广大网友来说我们车讯编辑 是内行,但是当我们真正进入工厂以后才发现我们需要学习的太多了。

俗话说“外行看热闹,内行看门道” 我们这样的半个内行还是看出了一些门道的。

今天我们就来介绍一下大众生产线上一些相关技术。

一汽-大众生产二厂于 03 年底正式投产,年产能 33 万辆,是一汽大众车型的主力生产基地。

除捷达 外,宝来、速腾、高尔夫 6、迈腾、CC 等车型都出自这里。

因此,这些市面上主流的大众车型的制造工艺 及流程我们可以说一览无遗。

厂区主要分为冲压、焊装、喷涂、总装四大车间,喷涂车间因为防尘、防静 电的需要此次我们未能参观。

我们从冲压车间、焊装车间一直参观到最后的总装车间,整个过程真是令每一位成员大饱眼福。

整车 从无数个零部件最终组装成一个成品,在这当中需要经过许多许多个阶段和过程,而且每辆车都需要经过 很多的工人的双手,是一项很伟大的工程,一汽-大众无愧‘科技领先、价值典范’的称号”!参观者纷 纷发出这样的感慨!一汽大众车型的主力生产基地车间环境 精益管理网:聚焦制造业生产力!参观一汽-大众生产线—— ——冲压车间 ● 参观一汽-大众生产线——冲压车间走进冲压车间, 我们立即被眼前 4 条全自动生产线和 4 台调试压力机所震撼。

据介绍, 这间被称为 “亚 洲最先进的冲压车间”,拥有 4 条具有世界先进水平的德国 Müller? Weingarten 高速机械臂全自动生产 线、4 台液压多重曲线调试压力机、8 台 DEMAG 天车、自动地下废料输送带。

生产车型包括速腾、迈腾、 宝来、高尔夫、CC 等。

现场的工程师向大家详细介绍了冲压车间的几大亮点工艺。

“KUKA 四轴拆垛机器人”是通过程序控 制,将板料由料垛小车拾取并放置在节拍皮带上。

机器人可在左右两处料垛之间移动,上料时不会造成停 台,确保整线自动化生产的连续性;而“液压多重曲线调试压力机”则是由 4 个高速蓄能器驱动,利用多 点可调节结构的拉深垫技术,实现机械大型压力机运动过程的精确仿制,主要用于新车型模具调试、模具 日常维修检修,降低生产线压机负荷压力。

汽车车身制造工艺

冲压 焊装 涂装 总装

重庆力帆冲压车间 2000吨的液压机

冲压 焊装 涂装 总装

重庆力帆冲压车间 切边、包边压机

冲压 焊装 涂装 总装

检具

零件冲压完成后,需要进行检验,以保证产品 的合格性,避免造成产品报废和后续工序的无 用。检具的尺寸要求和产品的理论数据一致或 留适当的公差。

冲压 焊装 涂装 总装

冲压工序中最重要的东西是冲压机床和模具,一般 的冲压 机床有2000吨、1600吨、1000吨、800吨、500吨位的,甚至还有 5000吨的,这个重量从高处砸下来相当于十架波音550座747的重 量。每一个工件都有一套模具,把各种模具装到冲压机床上就可 冲出各种的工件。每一个工序大多都是先经过冲压成形,然后再 经过冲孔、切边、翻边、整型等等工序,最后才会成为所需要的 工件。

冲压 焊装 涂装 总装

上海大众汽车三厂车身车间 左右侧框外板与底板,及侧框与车顶横梁的焊接拼焊线

冲压 焊装 涂装 总装

上海大众汽车三厂车身车间 左右侧框外板与底板,及侧框与车顶横梁的焊接拼焊线

冲压 焊装 涂装 总装

上海大众汽车三厂车身车间 左右侧框外板与车顶外板的激光焊接线

冲压 焊装 涂装 总装

冲压 焊装 涂装 总装

上海大众汽车二厂总装车间后桥装配

冲压 焊装 涂装 总装

上海大众汽车二厂总装车间五工段板链线 主要为产品车加液、注油

冲压 焊装 涂装 总装

上海大众汽车三厂总装车间的仪表板模块安装

冲压 焊装 涂装 总装

上海大众汽车三厂总装车间可旋转吊车架

冲压 焊装 涂装 总装

重庆力帆总装车间备件台

中华汽车焊装车间

由德国KUKA公司设计制造,38台机器人可进行大批量、系列化、多品 种、全柔性、混流生产,自动化率达到20%。

大众公司长春二厂部分资料

14.班组

15.发表日期

16.版本号更改

17.分发者

FAW-VW轿车二厂油漆车间

位置:中国

工厂:长春

工艺规程

第1版第4页共6页

3.关于:

4.车型:

轿车车身

5.生产地点:

长春新厂1000台/天

6.说明:

工艺处理过程

工艺步骤

工艺参数

材料及材料号

材料名称

说明

7

8

9

10

11

中涂

37.准备

细清理,

用气枪吹净

工艺规程

第1版第5页共6页

本色

44.吹净区

用过滤过的新鲜空气按仿形吹净

45.用鸵鸟毛清理

46.本色喷涂

内表面喷涂

1.外部涂层

中间排气

2.涂层

膜厚12-30um

温度:20℃-30℃

最大75%的绝对湿度

手工

ESTA高速旋转

最少2.5分钟

气动

溶剂

ALD 645...

ALD 626...

ALV862000

本色

-喷淋

4b区的逆向补槽

4b.冲洗Ⅰ

-喷淋(入槽阶段)

-浸入

-喷淋(出槽阶段)

新鲜水

-饮用水

5.冲洗Ⅱ、活化

-喷淋(入槽阶段)

-浸入

-喷淋(出槽阶段)

APV834 130 APZ883 629

-表调剂中和剂

-去离子水

6.磷化

-喷淋(入槽阶段)30秒,1.5bar(设计参数)

-浸入,120秒

-温度:50℃±2℃(操作)

-脱脂剂脱脂开缸剂表面活性剂

-3区或4b区的补充

(工厂与企业)一汽大众工厂探密

一汽大众工厂探密如果抛开DSG+TSI的先进动力技术不说,一汽大众的车确实比相同配置的其它车辆价格高出不少。

有人抱怨它们的性价比不如日韩系的车,但也有铁杆粉丝就是觉得它好,淘汰了捷达又换宝来、迈腾。

现在,10来万的日系车都能配备驾驶座6向电动调节、可视倒车雷达、后视镜自动折叠以及自动感应雨刮器等功能了,一汽大众的车到底都贵在哪儿了?带着这个问号,笔者前往一汽大众位于长春生产基地的第二工厂寻找答案。

闲扯:一辆汽车是怎么造出来的?首先来给大家扫扫盲。

不论是奔驰、宝马,还是奇瑞、吉利,但凡是开厂造汽车的,都要遵循整车制造的四大工艺。

这四大工艺分别为冲压、焊接、涂装、总装。

详细来说:冲压车间:冲压车间主要负责生产车辆的表面覆盖件,即金属件。

通过大型模具,把不同厚度的钢板裁切成车门、顶盖、翼子板等不同形状的材料。

焊接车间:通过机器人、工人等,将各部分材料焊接成一个整体的车壳。

涂装车间:对车架进行电镀(主要是防锈)、喷漆总装车间:把车身和底盘连接在一起,然后工人们开始手工安装控制面板、方向盘、车座椅等,最终完成一辆整车。

冲压:一粒灰尘都会导致昂贵的废品笔者以前也曾参观过不少车厂的冲压车间,工人的劳动内容基本相同,即把大型钢材抬到模具上,随着一声巨响,再把经过冲压的半成品抬到流水线上的另一台模具设备上继续冲。

因此,冲压车间算得上是所有车间中噪音最大、工人劳动强度最大的工序了。

但一汽大众的冲压车间有所不同。

整个车间内的工人非常少,取而代之的是四条70多米长的白色大箱子。

工程师介绍说,这四条带有“M/W”标志的大白箱名叫“米勒万家顿”(听着有点像万家乐热水器,不过可是德国进口的哦),所有的冲压过程都依靠自动化的设备在这个大箱子内封闭完成,工人只需在成型的产品从箱子出来后进行检测和装箱即可。

由于“米勒万家顿”的设备非常昂贵,因此在国内汽车制造商中并未普及。

但封闭式冲压的好处是显而易见的,一方面,电脑程序的设定保证了冲压的精度,而且解放了工人的劳动力;另一方面,封闭式冲压能够确保料件在一尘不染的环境下成型,成品质量大大提高。

大众冲压工艺(3篇)

第1篇一、引言冲压工艺是一种重要的金属加工方法,广泛应用于汽车、家电、航空航天、电子通讯等领域。

随着工业技术的发展,冲压工艺在材料、设备、技术等方面都取得了显著的进步。

本文将对大众冲压工艺进行技术解析,并探讨其在不同领域的应用。

二、大众冲压工艺技术解析1. 冲压工艺原理冲压工艺是指利用冲压机械对金属板材进行塑性变形,使其成为所需形状和尺寸的零件或产品的加工方法。

冲压工艺主要包括以下步骤:(1)放料:将金属板材放置在冲压机械的工作台上。

(2)定位:将板材定位在冲压机械的模具上。

(3)剪切:利用剪切力将板材切割成所需尺寸。

(4)成形:利用模具对板材进行塑性变形,形成所需形状和尺寸的零件。

(5)取件:将成形后的零件从模具中取出。

2. 冲压工艺分类根据冲压工艺的特点,可以分为以下几种类型:(1)冷冲压:在室温下对金属板材进行冲压加工。

(2)热冲压:在高温下对金属板材进行冲压加工。

(3)深冲压:板材厚度较大,成形后零件深度较深的冲压工艺。

(4)浅冲压:板材厚度较小,成形后零件深度较浅的冲压工艺。

3. 冲压工艺特点(1)生产效率高:冲压工艺可以实现大批量生产,提高生产效率。

(2)精度高:冲压工艺可以精确控制零件的尺寸和形状。

(3)材料利用率高:冲压工艺可以充分利用材料,减少浪费。

(4)成本低:冲压工艺设备投资较小,运行成本低。

三、大众冲压工艺在各个领域的应用1. 汽车行业在汽车行业中,冲压工艺主要用于车身及零部件的制造。

如发动机罩、车门、行李箱盖、车架等。

冲压工艺在汽车制造中的应用具有以下优势:(1)提高车身强度和刚度。

(2)降低车身重量,提高燃油效率。

(3)提高车身美观性。

2. 家电行业在家电行业中,冲压工艺主要用于制造家电产品的外壳、支架等。

如洗衣机、冰箱、空调等。

冲压工艺在家电制造中的应用具有以下优势:(1)提高家电产品的美观性和耐用性。

(2)降低成本,提高生产效率。

(3)适应各种形状和尺寸的家电产品。

【一汽大众】车间简介

轿车二厂总装车间组织机构

区域主管(生产) 李云鹤

Tel:621020

文员 张静 Tel:621321

现场工程师 刘锋

Tel:621548

工长(一内甲) 仲涛

Tel:621033

工长(底盘甲) 刘博

Tel:621027

工长(二内甲) 韩保龙

Tel:621029

工长(车门甲) 孟繁哲

Tel:621028

工长(一内乙) 张海峰

Tel:621142

工长(底盘乙) 时勇

Tel:621138

工长(二内乙) 赵峰

Tel:621022

工长(车门乙) 张军风

Tel:621325

工长(动力总成甲) 史金鹏

Tel:621023

工长(动力总成乙) 李秋实

Tel:621192

工长(仪表分装甲) 王番

Tel:621676

现场工程师 胡国宾

Tel:622272

德方经理 霍尔格海特曼 Tel:618692

翻译 吴志坚 Tel:621540

现场安全员 于立海

Tel:621024

中方经理 王胜利

Tel:618691

工会主席 王兆慧 Tel:618693

文员 林轶婷 Tel:621042

工具库 邹淑慧 Tel:621043

备件库 Tel:85780801

现场工程师 贾伟涛

Tel:621021

生产值班长(乙) 张宏志

Tel:621140

展车负责人 李成

Tel:621031

Finish-1乙 汤伟

Tel:621025

Finish-1乙 陈晓辉

Tel:621141

轿车二厂总装车间人员状况

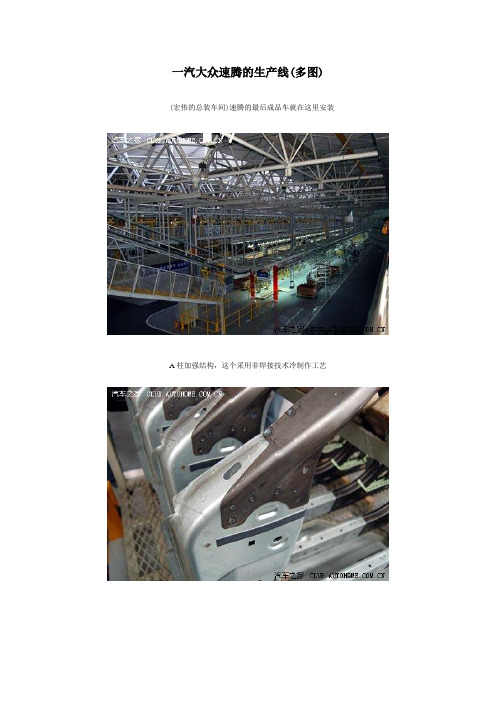

一汽大众速腾的生产线

一汽大众速腾的生产线(多图) (宏伟的总装车间)速腾的最后成品车就在这里安装A柱加强结构,这个采用非焊接技术冷制作工艺B柱颜色深的就是第二层加强肋,新的钢材淬火工艺让它的颜色接近黑色,可以为B柱提供更高强度。

车顶和车侧板激光焊接细节等待焊接其他层的车门板AUDIT质量控制体系采用了大众世界先进的不等厚钢板焊接技术车顶的新型工艺,几乎没有接缝,而大多数车还要依靠胶条密封车门采用双层结构,可以很容易地修复破损的外壳车门的焊接设备及工序车门的外侧蒙皮成车中的热成型钢板此为车身下部底盘部分可见钢板连接部分相当精细防撞杆直接连接至车架上,能使撞击力直接传至车架复杂而精密的激光焊接设备焊接全程在封闭环境下进行,外部进行全方位监控黑色部分为车身B柱加强部分,能大幅度提高侧面碰撞安全性后保险杠内部结构激光焊接激光焊接而成的钢板热成型钢板车门模块底盘已经被安装上,内饰也已经安装完毕滑橇+流动货框车激光焊接而成的钢板洁净的喷涂车间,洁净度达到了食品厂级别没装上发动机罩的速腾发动机速腾的车身侧围速腾的底盘速腾的后悬挂,采用多连杆结构速腾后悬挂侧面速腾左前悬挂,采用麦弗逊式先进的激光焊接整车车身结构主要就由车身上部、下部及两侧面激光焊接而成总装车间,PQ35平台总装车间,专门生产速腾等PQ35平台车型这是生产线一角电磁发动机托运小车群发动机植入完毕,这是2.0款式复合结构的车门,分为三层的车门压制在一起,中间是加强Y型钢梁。

复合结构的车身侧面机器人在焊接机器人在焊接两层机器盖可以看到三层的三种钢材被点焊技术紧密压制在一起冷却车内封蜡B柱颜色深的就是第二层加强肋,新的钢材淬火工艺让它的颜色接近黑色,可以为B柱提供更高强度。

复合结构的车门,分为三层的车门压制在一起,中间是加强Y型钢梁机器人在焊接两层机器盖手指的位置就是前舱和乘坐舱的焊接位置,是用不等厚度焊接技术。

需要说明的是,当初在中国无法实现,这批速腾的车底钢板是德国焊接好过来的(照片拍摄于06年初),也就是说未来国产化率高了的话(也就是现在07年到09年生产的速腾),将享受不了这项最新的技术,因为国内没有对茬焊接不等厚度钢板技术。

中国一汽大众jit生产特点

以中国一汽大众为例分析中国制造业JIT生产运作情况一、公司简介一汽-大众汽车有限公司(简称一汽-大众)于1991年2月6日成立,是由中国第一汽车集团公司(60%)和德国大众汽车集团(40%)合资经营的大型乘用车生产企业,注册资本78.1亿元,是我国第一个按经济规模起步建设的现代化乘用车工业基地。

生产全系列轿车产品并提供相应的售后服务。

20世纪后期,全球的汽车制造企业都开始采用JIT这种模式进行生产。

二、生产现状与JIT生产特点一汽-大众是汽车制造企业,生产线上需要的大多数零部件都是由公司自己的零件配套厂家负责供应的,一直以来一汽-大众采用的是库存采购方式。

在这种传统的物流模式下,每年公司根据生产计划同供应商经过洽谈后,要下达采购订单,供应商要根据采购订单安排生产。

在这个过程中,一汽-大众公司要不断跟踪,甚至派出专员常驻重要零部件的供应商监督生产。

供应商在产品生产后要进行质量检验,先储存在自己的成品库,然后发货到一汽-大众。

一汽-大众在接到货物后,还要进行一次检验,然后入原材料或配套件库,等生产线装配需要时,再发料到生产线上。

(一)JIT方式运输国产零部件的特点由于国产化厂家以JIT方式送货零部件要么体积较大,要么变化较多,而一汽-大众总装车间的现场面积又有限,不能做到所有的品种在现场都有风险储备,因而排列JIT方式送货零部件的顺序一定要仔细认真,任何一点点的疏忽和意外都直接影响准时化工作的质量并直接导致一汽-大众总装车间的停产和装配错误。

(二)看板要货在内部排序的国产化零部件的特点由于该部分零部件采用看板方式送货并进行内部排序,因而此部分零部件出现问题时更换方便,一般情况下不会造成一汽-大众总装车间的停产和装配错误。

(三)看板要货并在内部排序的CKD零部件特点由于该部分零部件以CKD方式进口并在一汽-大众内部进行准时化排序,因而部分零部件出现问题时更换较方便,一般情况下不会造成一汽-大众总装车间的停产和装配错误。

揭秘汽车制造全过程走进一汽大众

揭秘汽车制造全过程 MSN走进一汽大众2010-08-13 11:28:00从钢板到一辆成品汽车大致需要四个环节:冲压、焊装、涂装和组装,你要问我哪一步最为关键、最为重要,我还真的回答不出来,因为汽车制造的每一步甚至每一个零件都直接影响到整车的质量、性能以及驾驶安全性。

今天就请您随着我们的镜头一起走进一汽大众工厂,了解一下汽车制造的全过程。

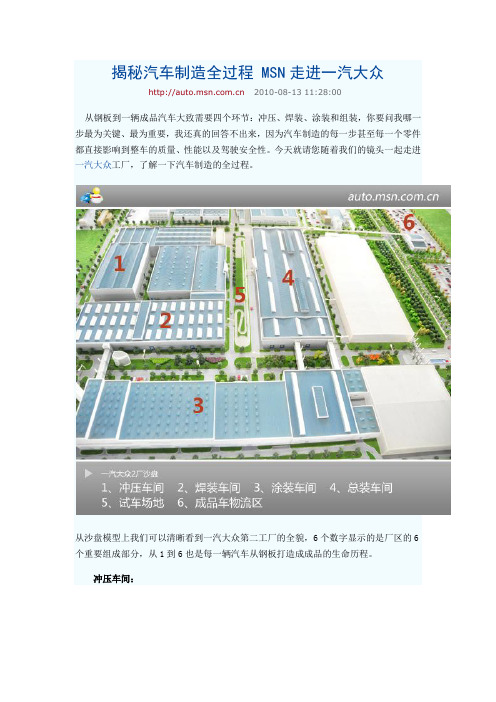

从沙盘模型上我们可以清晰看到一汽大众第二工厂的全貌,6个数字显示的是厂区的6个重要组成部分,从1到6也是每一辆汽车从钢板打造成成品的生命历程。

冲压车间:汽车制造过程中运用最多的材料就是型号、规格不一的钢板,钢板到达汽车工厂首先是要做的就是通过冲压机床将一块块的钢板冲压成形状大小不一的多种部件,这就是我们今天参观的第一站———冲压车间。

一汽大众的冲压设备均为德国进口机床,高成本投入的目的都是为了从第一道工序开始就保证产品的精度和质量,大型的冲压设备都被安排在了精美的房子里,这样做第一是为了防尘防污染,第二就是为了保证工人的人身安全。

为了防尘防污染,原材料钢板在运输及存放过程中都经过多层塑料薄膜的包裹,就连拆封后剩下的原料都要用塑料薄膜进行遮盖,因为头发丝大小的杂物都会使钢板在经过一系列冲压环节后形成清晰的“伤痕”。

在冲压车间内,技术含量最高的莫过于“模具”,它要求的精度极高,我们能够经常看到许多德国高级技术人员亲自在厂房内指导工人对模具进行维护和修缮。

为了提高产品的精度和工作效率,一汽大众大量采用了全自动化机器人进行操作,眼前图片是机器人将码放整齐的钢板原料逐一抓取到传输皮带上,然后皮带又将钢板输送到冲压机内。

在冲压环节一汽大众的采用高速机械臂全自动生产线、三坐标式多工位自动压力机等先进技术,冲压工作的效率让人瞠目结舌。

在这里,每一个部件往往都需要经过6次冲压切割工序才能成为可用之才。

这里是冲压生产线的末端,每一个冲压出来的部件都要逐一经过质量检验,一般有十名左右的工人在运输皮带旁进行第一道检查。

一汽大众生产流程

一汽大众生产流程近日参观了一汽大众的一厂和生产最新的PQ35平台车型的一汽大众二厂,其中大家非常期待的Sagitar速腾就是在二厂生产的。

由于工作的关系,笔者也参观过国内几家汽车厂家,包括北京现代,广州本田,一汽轿车等等,但是可以说,一汽大众是给我留下印象最深的。

首先从焊接车间开始说起,大众引以为荣的激光焊接就是在这里完成的。

一个完整的车架总共是由四大块组成的:车顶,车底,还有两个侧面,然后把这四大块焊接在一起。

所以,车身的牢固程度和焊接的精密程度是有直接关系的。

一般的厂家都是使用点焊来完成的,这种工艺一种比较传统的工艺,它的原理是把两块金属接缝的地方融化,然后两块金属就会融合成一体。

点焊的优点是便宜,缺点是焊点不均匀,刚度不强;而激光焊接是利用激光,破坏两块金属的分子,使两块金属的原子重新融合。

这样两块金属就变成了一块金属。

激光焊接的优点就是刚性要比普通点焊高出40%左右,缺点是造价比较高。

一台激光焊接机就价值近200万人民币。

现在国内使用这种技术的只有一汽大众和上海大众两个厂家。

一汽大众的焊接车间里总共配备了73台激光焊接机。

下面让我们看图说话来看看详细的过程:工人们正在把车的侧面放在激光焊接机上激光焊接机准备工作了车顶和车侧面已经焊接好,金黄色的地方就是激光焊接的部分.两块钢板已经成为了一块.车尾部的激光焊接点让我们放大了在仔细看清楚.这样焊接后,整个车架就等于是一整块钢.强度大大增强然后参观的是喷漆车间。

说到喷漆车间不得不说的一点是:现在国内的喷漆车间分为全自动和半自动两种。

全自动的有北京现代,北京现代的喷漆车间是全封闭的,里边没有一个工人,全部由机器人来操作。

这样的好处是避免喷漆过程中有杂质进入漆面,保证了喷漆的质量。

缺点是机器人喷漆有可能造成车身有死角的地方喷不到,当然可能机器人很先进,能够保证没有死角。

而中国的汽车厂家大部分的厂家都采用半自动的,一汽大众就是其中之一。

这样的好处是能够避免喷漆的死角。

一汽大众生产流程

一汽大众生产流程近日参观了一汽大众的一厂和生产最新的PQ35平台车型的一汽大众二厂,其中大家非常期待的Sagitar速腾就是在二厂生产的。

由于工作的关系,笔者也参观过国内几家汽车厂家,包括北京现代,广州本田,一汽轿车等等,但是可以说,一汽大众是给我留下印象最深的。

首先从焊接车间开始说起,大众引以为荣的激光焊接就是在这里完成的。

一个完整的车架总共是由四大块组成的:车顶,车底,还有两个侧面,然后把这四大块焊接在一起。

所以,车身的牢固程度和焊接的精密程度是有直接关系的。

一般的厂家都是使用点焊来完成的,这种工艺一种比较传统的工艺,它的原理是把两块金属接缝的地方融化,然后两块金属就会融合成一体。

点焊的优点是便宜,缺点是焊点不均匀,刚度不强;而激光焊接是利用激光,破坏两块金属的分子,使两块金属的原子重新融合。

这样两块金属就变成了一块金属。

激光焊接的优点就是刚性要比普通点焊高出40%左右,缺点是造价比较高。

一台激光焊接机就价值近200万人民币。

现在国内使用这种技术的只有一汽大众和上海大众两个厂家。

一汽大众的焊接车间里总共配备了73台激光焊接机。

下面让我们看图说话来看看详细的过程:工人们正在把车的侧面放在激光焊接机上激光焊接机准备工作了车顶和车侧面已经焊接好,金黄色的地方就是激光焊接的部分.两块钢板已经成为了一块.车尾部的激光焊接点让我们放大了在仔细看清楚.这样焊接后,整个车架就等于是一整块钢.强度大大增强然后参观的是喷漆车间。

说到喷漆车间不得不说的一点是:现在国内的喷漆车间分为全自动和半自动两种。

全自动的有北京现代,北京现代的喷漆车间是全封闭的,里边没有一个工人,全部由机器人来操作。

这样的好处是避免喷漆过程中有杂质进入漆面,保证了喷漆的质量。

缺点是机器人喷漆有可能造成车身有死角的地方喷不到,当然可能机器人很先进,能够保证没有死角。

而中国的汽车厂家大部分的厂家都采用半自动的,一汽大众就是其中之一。

这样的好处是能够避免喷漆的死角。

一汽大众工厂探密报告

一汽大众工厂探密报告一汽大众工厂探密报告一汽大众是中国有限公司和德国大众汽车公司合资经营的一家汽车制造企业,成立于1991年。

其生产的车型种类丰富,包括轿车、SUV、MPV等多个系列,深受消费者的喜爱。

为了进一步了解一汽大众的工厂生产情况,本次特别采访了一汽大众的工厂,并撰写了一份探密报告。

一、工厂的规模和布局一汽大众的工厂位于中国吉林省长春市,占地面积广大,整体规模庞大。

工厂内部布局合理,分为多个生产车间和配套设施。

整个工厂的运营非常有序,每个车间都有专业的工作人员进行管理和协调。

二、生产设备和技术一汽大众的工厂配备了先进的生产设备,包括机床、焊接设备、喷漆设备等。

这些设备都采用了最新的技术,可以提高生产效率和产品质量。

工厂还拥有一支技术精湛的研发团队,不断改进和创新生产技术,以满足市场需求。

三、生产流程和质量控制一汽大众的生产流程非常严谨,每个环节都有专人进行操作和监控。

从零部件的制造到整车的组装,每个操作都遵循一定的标准和流程,确保生产的每一辆车都符合相关质量要求。

同时,工厂还有严格的质量控制体系,对每一辆车进行多重检验和测试,以保证产品的可靠性和安全性。

四、环保措施一汽大众的工厂非常注重环保,始终坚持绿色生产理念。

工厂采用了多项环保措施,包括废水处理、废气处理和废物回收利用等。

工厂内还设有专门的环保监测设备,定期监测和评估工厂的环境影响,确保不对周围的环境造成污染。

五、员工培训和福利一汽大众的工厂非常注重员工培训和福利。

工厂为每位员工提供了良好的培训机会,包括技术培训、管理培训和安全培训等。

同时,工厂还提供有竞争力的薪酬待遇和福利保障,确保员工的工作积极性和生活质量。

六、社会责任一汽大众的工厂积极履行社会责任,关注社会公益事业。

工厂定期组织员工参与公益活动,支持贫困地区的希望小学和残疾人福利机构等。

同时,工厂还注重做好与当地居民的沟通和合作,共同构建和谐的社区环境。

综上所述,一汽大众的工厂在规模、布局、设备、技术和质量控制等方面都达到了较高水平。

轿车二厂涂装车间简介

轿车二厂涂装车间介绍(责任编辑张家栋)轿车二厂涂装车间于03年8月动工,04年7月建成投产,2004年10月1日生产出第一台合格车身。

车间建筑面积98058m2,总规划投资为1.2亿欧元。

车间设计产能为33万辆每年,通过不断地技术改造和产能优化提升,目前车间产能已达到约1250辆/天。

轿车二厂涂装车间承担着大众品牌宝来、速腾、迈腾、CC,高尔夫、GTI车型的涂装防腐任务,车间拥有前处理电泳多功能穿梭机Vario-Shuttle、桥式及直通式烘干炉、PVC顶盖机器人、PVC密封机器人/翻转小车、鸵鸟毛自动擦净机/ECO-blower自动吹净机、FANUC 喷漆机器人、DVD顶盖机器人、空腔灌蜡装备、空调和动静压室、高效生物滤池、ESKA 废漆处理及分离系统、热轮能量回收系统等先进工艺和设备。

涂装车间主要工艺流程有:前处理、电泳、底板防护、粗细密封、中涂、面漆、装饰、空腔灌蜡。

前处理主要目的是清除白车身上从冲压和焊装车间带来的油、焊球等杂物,并在车身表面形成一层磷化膜,增强车身的防腐性能。

其主要工序有:脱脂:通过热水和热碱液喷浸结合的方法,对油污进行皂化及表面活性剂的浸润、分散、乳化及增溶,达到去除油污的目的。

水洗:用水稀释、置换的原理洗掉被涂物上附着的处理液。

表调:改变金属表面的微观状态,促使磷化过程中形成结晶细小、均匀、致密的磷化膜。

磷化:利用磷酸的离解反应在脱脂后的金属底材表面上,析出不容性的磷酸金属盐(磷化膜),以提高涂布在其上的电泳膜的附着力和耐蚀性。

钝化:能进一步提高磷化膜的耐蚀性。

车间前处理无铬钝化工艺使用德国凯密特尔公司以六氟化锆为主要成份的钝化液,对磷化后的车身进行钝化处理,该工艺能有效改善磷化膜与电泳涂膜的配套性,对比韩企日企耐蚀性提高约10%;同时无铬钝化避免了使用普通钝化工艺的六价铬(剧毒)和三价铬及酚类衍生物,生产无需加热,废水处理简单,环保节水。

电泳是将具有导电性的车身浸渍在装满水稀释的、浓度比较低的电泳涂料槽液中作为阴极,在槽中另设置与其相对应的阳极,在两极间通以一定时间的直流电,让背涂物上析出均一、水不溶性的涂膜的一种方法。

一汽-大众超凡工艺:热成型钢板

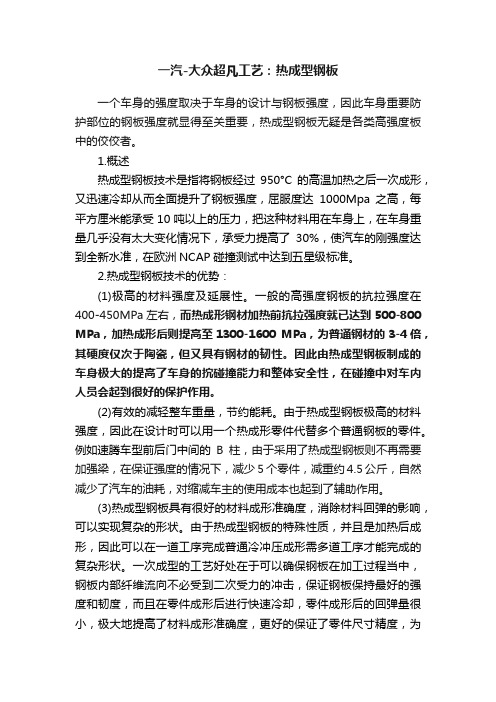

一汽-大众超凡工艺:热成型钢板一个车身的强度取决于车身的设计与钢板强度,因此车身重要防护部位的钢板强度就显得至关重要,热成型钢板无疑是各类高强度板中的佼佼者。

1.概述热成型钢板技术是指将钢板经过950°C的高温加热之后一次成形,又迅速冷却从而全面提升了钢板强度,屈服度达1000Mpa之高,每平方厘米能承受10吨以上的压力,把这种材料用在车身上,在车身重量几乎没有太大变化情况下,承受力提高了30%,使汽车的刚强度达到全新水准,在欧洲NCAP碰撞测试中达到五星级标准。

2.热成型钢板技术的优势:(1)极高的材料强度及延展性。

一般的高强度钢板的抗拉强度在400-450MPa左右,而热成形钢材加热前抗拉强度就已达到500-800 MPa,加热成形后则提高至1300-1600 MPa,为普通钢材的3-4倍,其硬度仅次于陶瓷,但又具有钢材的韧性。

因此由热成型钢板制成的车身极大的提高了车身的抭碰撞能力和整体安全性,在碰撞中对车内人员会起到很好的保护作用。

(2)有效的减轻整车重量,节约能耗。

由于热成型钢板极高的材料强度,因此在设计时可以用一个热成形零件代替多个普通钢板的零件。

例如速腾车型前后门中间的B柱,由于采用了热成型钢板则不再需要加强梁,在保证强度的情况下,减少5个零件,减重约4.5公斤,自然减少了汽车的油耗,对缩减车主的使用成本也起到了辅助作用。

(3)热成型钢板具有很好的材料成形准确度,消除材料回弹的影响,可以实现复杂的形状。

由于热成型钢板的特殊性质,并且是加热后成形,因此可以在一道工序完成普通冷冲压成形需多道工序才能完成的复杂形状。

一次成型的工艺好处在于可以确保钢板在加工过程当中,钢板内部纤维流向不必受到二次受力的冲击,保证钢板保持最好的强度和韧度,而且在零件成形后进行快速冷却,零件成形后的回弹量很小,极大地提高了材料成形准确度,更好的保证了零件尺寸精度,为下一步的车身焊接打下良好的基础。

(4)热成型钢板的原材料为欧洲钢铁巨头帝森-克虏伯的专利产品,所有钢板均需从欧洲进口,目前中国也仅在长春和上海有两条生产线可以加工热成型钢板。

一汽大众简介、大众品牌历史

大众汽车集团简介大众汽车集团成立时间:1937年3月28日地点:德国沃尔斯堡大众汽车集团成立。

目前总公司设立在德国沃尔斯堡。

在2008年销量达到625 万辆,排名世界第3位。

大众汽车集团大众汽车集团简介大众汽车集团的创始人时间:1875年-1951年地点:德国费迪南德·波尔舍是大众的创始人,在世期间曾经设计出多个影费迪兰南德·波尔舍响世界的车型,同时他也是保时捷汽车的创始人。

大众汽车集团的第一辆汽车时间:1938年地点:德国1938年,波尔舍根据流体力学和仿生学原理研发出了一款高性能的平价车——“大众甲壳虫”车。

特征:可以让四人搭乘、时速为每小时100公里,并且能攀登30度斜坡,搭配首创的独立车轮悬吊机构,以及风冷式发动机。

大众汽车集团简介大众汽车集团品牌介绍目前,大众汽车集团共有10个汽车品牌。

分别为大众汽车乘用车、斯柯达、西亚特、大众汽车商用车、斯堪尼亚、布加迪、宾利、奥迪、兰博基尼、保时捷中国第一汽车集团简介中国第一汽车集团成立时间:1953年7月15日地点:中国长春第一汽车集团是中国汽车工业大型企业集团。

其核心企业中国第一汽车集团公司,1953年7月15日在吉林省长春市破土动工,毛泽东主席亲自命名并题写“第一汽车制造厂奠基纪念”,中国汽车工业从这里起步。

汽集团全年销售各类整车153.3万辆同比分别增长6 75%增速高于同行业。

中国第一汽车集团简介第一汽车集团第一辆汽车时间:1956年7月13日地点:第一汽车制造厂由毛泽东主席亲自命名第一批12辆的载货汽车-“解放”牌总装完成。

第一一第一批“解放牌”汽车辆轿车和第辆豪华轿车时间:1958年4月生产出车头镶有金龙腾飞标志的第一辆国产轿车-“东风牌”。

第一辆“东风牌”轿车时间:1958年8月生产出第一辆豪华的国产一汽-大众汽车有限公司简介一汽-大众汽车有限公司是由中国第一汽车集团公司和德国大众汽车股份公司、奥迪汽车股份有限公司及大众汽车(中国)投资有限公司合资经营的大型轿车生产企业,是我国第一个按经济规模起步建设的现代化轿车工业基地。

长春一汽装备车间

【转帖】私访一汽大众长春工厂(三)—总装车间二厂总装车间是一汽大众开放给各路人士参观的“标准项目”,之前多款车型的下线仪式也是在这里举行。

这里共有4条分装线和1条总装线,其中分装线有驾驶模块分装(中控台)、动力总成分装、车门线分装、前端分装,共有210个工位。

总装线有167个工位。

模块化是近年来汽车生产的一个话题,将整车清晰地分为几大模块,更利于提升制造效率,也容易做到多车型混线柔性生产。

一汽大众的动力系统和前后桥总成安装工序,已经实现全自动化,体现出大众车系模块化程度已经很高。

准备就绪的动力总成和前后桥总成,正等待车身被运输过来。

无轨全自动举升小车,我们在之前的多家自主品牌里也见到过,但是一汽大众这套举升小车完全无人操作,小车将车身与动力系统、前后桥拼合后,并不需要人工拧紧连接位,而是用一套辅助工具(悬挂处的黄色部件)先将动力总成、前后桥与车身“绑紧”,等待进入下一工位。

这是另一个值得一提的工序:车门密封胶条安装也由机器来完成,这在国内其他汽车厂并不多见。

我们当场就笑称,如果其他厂家的密封条安装人员想跳槽,在一汽大众是找不到工作的。

车门安装辅助机器安装车轮检测线也是总装车间的一个重要部分。

一汽大众总装二车间生产多种车型,检测线的规模也大,在检测线的每个工序都有4条线可同时运转。

四轮定位淋雨检测据介绍,一汽大众的淋雨间水温保持在80度,还可以控制喷向车身不同部位的雨水有不同的压力。

当然作为环保工厂,这些用来测试的“雨水”都是循环利用的。

可以看到,一汽大众的总装车间布置比较紧凑,尽量提升利用率。

如今一汽大众产能吃紧,除了在长春以外地区建设工厂,对长春工厂进行优化提升也是一个办法。

据介绍,总装二车间通过优化,已将生产节拍提升到63秒/台,每个小时能多生产1台车。

谁更先进?一汽大众作为一线合资大厂,一番实地参观下来,无论规模、设备、效率,的确都比我们此前参观过的自主品牌工厂要强,表现出一线大品牌的实力,这跟一汽大众的浓厚德系背景也有关系——德国人对制造技术的高要求、对工艺流程的严谨规范,在一汽大众的工厂里表现得淋漓尽致。

大众车为什么比别人结实?这个造车工艺说明一切!

大众车为什么比别人结实?这个造车工艺说明一切!大众车为什么比别人结实?这个造车工艺说明一切!大陈侃车 03-30 07:55 大上汽大众总部位于上海安亭,并先后在南京、仪征、乌鲁木齐、宁波、长沙建立了生产基地。

今天我们就在仪征工厂参加了车间一天游,景点一个接一个。

历史背景:仪征工厂是上汽大众的首家标准化工厂,同时也是大众汽车集团在中国的首家标准化工厂。

仪征工厂位于仪征市汽车工业园内,于2012年7月建成投产,拥有冲压、车身、油漆、总装四大车间,以及技术中心、培训中心、能源中心、装车发运和零部件配送中心,以及办公楼等相关配套生产辅助设施。

目前,仪征工厂生产大众品牌New Santana新桑塔纳、Gran Santana桑塔纳· 浩纳以及斯柯达品牌Rapid昕锐、RapidSpaceback昕动车型。

现状:仪征工厂也是一座“绿色工厂”,总绿化面积约380,000㎡,占总用地面积的近30%。

在提升工厂绿化环境的同时,也关注工厂的环保节能。

除先进环保的工艺外,还有许多亮点,如仪征工厂的废水处理站是集生化、反渗透以及中水回用等多项国内先进环保技术于一体的综合化水处理中心。

占到工厂用水量90%的油漆车间废水经过处理后,完全达到了排放标准要求,工厂就利用中水浇灌草坪、树木,饲养金鱼。

工厂向外界排放的工业废水,经过超滤系统的过滤,已经达到饮用水的标准。

此外,培训中心空调主机采用地源热泵,冬季从地下取得热量、夏季把建筑的热量存入地下,比传统的空调系统节能20-25%。

同时,员工停车场的顶棚安装了太阳能光伏发电板,日平均发电量约700KWh,可以提供员工电瓶车应急充电。

为了确保产品质量的稳定和一致性,上汽大众在生产制造过程中进行标准化管理流程,建立了完整的产品检验机制,通过高自动化率、先进的工艺、严苛的质量标准和员工的全程把控来确保产品在生产过程中达到各项质量指标,保证稳定可靠的产品品质。

一、生产保障先看看有什么保障吧:景点1、冲压车间:(1)高自动化率冲压生产线:先进、自动化程度高,最高冲次一分钟15次(2)先进工艺热成型工艺:热成型高强度钢板抗拉强度较普通钢板强化了近3-5倍冲压车间配备了两条自动高速压机生产线、两台试模压机、一台数控加工中心和一台机械手模拟器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车门密封条 车门检电设备

DOCOS 装车门机械手

车门粘接

加注设备 前端机械手 电瓶机械手 预检测2设备MFT

轿车二厂总装车间Finish区域设备清单

设备

工段

整车检测设备/流程

Finish 1

整车电器检测设备MFT 四轮定位调整设备 转毂检测设备

Finish 1灯光板式带检车链 路试噪音检查

Finish 2

CPII-PS车间质量控制流程

1

2

模具的设计、制造、验收及使用状态的严格监控、维护

4

入口板料质检

3

三座标测量 零件几何尺寸 、形位公差曲 线曲面精确测量 1、首件检查,过程抽检、终检(目视,触摸) 2、离线检查(检具、Audit检测)

焊 装 车 间 CPIIBS

➢热成型钢板

侧围前内板 3C5.809.43 7/438

首先,一个货筐对应一辆份零件,杜绝了现 场零件摆放无序、无处摆放、零件浪费、流 失以及操作者的错漏装,节约了材料成本并 且保证了装配质量;其次货筐供货方式与滑 撬线生产方式相结合,筐车、操作者及车身 保持相对静止,操作者只需要转身便可取道 零件完成装车工作,非常符合人机工程,大 大降低了辅助装配实践,提高了劳动生产率

涂胶机器人;底盘号打印机器人;联网的拧紧机;四轮定位调整设备;转 毂检测设备;淋雨检测设备等设备

轿车二厂总装车间生产区域设备清单

工段 设备

传递 设备

一次内饰

滚道线 一内1、2号举升

机

一内滑橇线

二次内饰

二内滑橇线 二内举升机

动力总成模块 分装

驾驶模块分装

驱动总成分装线 仪表板吊具

托盘立体库

发动机吊具

➢激光焊

激光钎焊 ≈ 3.8 m 激光融焊 ≈ 32.8 m

激光焊的优点 1.提高了车身焊接强度(50% ) 2.减少了零件的复杂度 3.减轻了车身重量 4.稳定而严密的车身匹配 5.提高焊缝外观

油 漆 车 间 CPIIPA

CPII-PA工艺流程

• 底漆:前处理、电泳 • PVC密封胶:底板防护、粗密封、细密封 • 中涂 • 面漆:底色漆、清漆 • 装饰线 • 空腔灌蜡

空腔灌蜡 为了防腐,在空腔防腐设备(HRK)中将给汽车车身的空腔覆上一层蜡膜。 使用热蜡灌注方法,要防腐的空腔用120℃的,热的防腐蜡进行过量灌注, 多余的材料流出,再一次被输送到供蜡间,流回到灌蜡槽中。

总装 车 间 CPIICA

轿车二厂总装车间简介

1.总面积:76302平方米。 2.产能:33万辆/年,设计节拍66秒。 3.产品:NEW BORA等PQ34平台系列产品;Caddy 、Sagitar等PQ35平台的系列

➢ 复合拧紧机

底盘模块装配过程中连接 底盘与车身的螺栓全部采 用电动扳手进行拧紧,保证 了拧紧质量.同时,配有车 型识别装置,能够实现不同 车型的混线生产。

产品;Magotan等PQ46平台产品 4.生产构成:滑撬线-110工位; 悬链-68工位;分装线-211工位; 检

测-20工位; 5.工艺特点:1.模块式装配(驾驶模块;驱动总成模块;前端模块;车门模

块;)2.筐车准时化配货 6.先进设备:UPS检测装置;模块装配机械手;整体式滑撬线;EHB输送线;

➢ 发动机托运小车

特点:

操作工人在上面完成驱动总成装配 ,该小车采用电磁转换原理,从地 面轨道获得磁场能量经转换单元转 换成电能,从而驱动电机。该电动 小车按编好的程序自动运行。小车 的前端装有探测头,遇障碍可自动 停下,可保证设备及人员的安全。

➢ 底盘与车身结合

特点:

底盘与车身的装配采取 断开车身EHB电机的电 能供应,由在滚道上运 行的底盘托盘来带动车 身共同运行,完全消除 了底盘装配的同步问题; 底盘分装模块与车身接 合工位.接合时进行底盘 和车身的车型数据比较, 两者完全一直时才能进 行。

中央通道 前部 3C0.803. 299

前门防撞梁 3C4.831.50 7/508

B柱加强板 3C4.809.22 7/228

门槛内板 3C0.803.75 5/756

优点

1.超强的刚性 2.减少了零件的复杂 度

3.大大减轻了车身重 量

4.非常好的型面稳定 性

5.大幅度提高车身碰 撞性能,达到五星级

一次性流水生产完.

特点

全自动化生产线既能够保证零件质量,提高生产 效率,又能减轻工人的劳动强度.

CPII-PS冲压线生产流程

板料

板料

工序件

冲压件

——拆垛—清洗—涂油——拉延、二次拉延———修边、冲孔、翻边、校形……———装箱

冲压车间主要原料为冲压用钢板,主要生产设备为冲压生产线和冲压模具,可通过在同 一条生产线上更换不同车型的模具实行生产品种的更换,生产节拍较快,最高可达18件/ 分钟。

车门

车门吊具

底盘

车身吊具

装配 设备

打号机

铭牌制作机

风挡涂胶机 仪表板定位支架 电器检测设备

MFT 拆车门机械手 天窗机械手

备胎机械手

转向柱对中 轮胎机械手及拧

紧机 手刹车调整 座椅机械手

底盘分装线/托 盘/拧紧机

动力总成分装线 /拧紧机

油箱举升机

电葫芦

仪表板机械手

仪表板涂胶机 仪表板总成检电

设备COCOS

淋雨检测设备 灯光检测调整设备

ZP8电器终检 Finish 2灯光板式带检车链

➢ 滑撬线

内外饰采用可升降式滑橇线,同时采用 的货筐式送件方式,提高了工作效率和 工作环境。二厂生产统一由FIS系进行控 制, 总装车间三分之二的零件采用准时化 供货方式,其中以货筐供货方式上线的 准时化供货最具代表性。

➢ 模块化生产

驾驶模块分装

动力总成模块分装

前

驾驶模块涂胶机器人

前后风挡涂胶机器人

特点: 采用数控机器人技术,提高了密封胶的涂抹轨迹及涂抹量的精度,加 强了密封性能。

➢ 模块装配机械手

驾驶模块装配机械手

前端模块装配机械手

特点: 模块装配机械手,采用了非接触式自动定中装置。设备通过激光反射 原理来测量仪表板相对车身的位置,并自动纠正,从而保证了装配精 度,对中精度达到0.5mm

冲 压 车 间 CPIIPS

CPII-PS车间概况

用于中大型零件生产

生产线 状况

2条高速自动化生产线

高速的生产节拍 紧凑的生产线

2台液压模具调试压机

用于模具调试

生产工艺

生产工艺中广泛采用高强度钢、双面镀锌板、不 等厚激光拼焊板等新材料及新工艺。

生产零件 主要生产轿车大、中型外覆盖件、骨架件等,并

类型