激光-电弧复合焊接技术及其应用.

激光-电弧复合焊接技术综述

相对于传统的T I G 焊 、M 1 G / M A G 焊等 热源 焊接而言,激光一 电弧复合焊接技术具有焊接熔 深大 、焊接速度快 、焊后变形小 、焊接热影响 区窄 、焊缝成形好 、熔池桥接能 力强 、焊接接 头性能好等特点 ,是一种可靠性高 、适应性强

的焊接工 艺方法 ;与传统单热源焊接相 比,激 光一 电弧复合焊接能够通过激光与电弧问的相互

送丝 ,所以大多数焊接过程采用旁轴 复合 ,但

是同轴复合也可以实现。T i d 在研究 中发现,

当电弧与激光位置完全重合时 ,激光 能量 主要 用于熔化焊丝而不是形成匙孑 L ,因此改变激光 与 电弧相对位置可增大熔深 。并且在复合焊接 时,焊接方向对接头形状会有一定程度的影响。 4 . 3 激光一 等离子弧复合焊接 激光一 等离子弧复合焊接主要适用于薄板对 接、镀锌板搭接、钛合金、铝合金等高反射率和高 导热系数材料的焊接及切割、表面合金化等 。 在激光一 等离子弧复合焊接过程中 ,利用等离子

焊接时,由于等离子弧焊枪的特殊结构 ,导致它 与激光复合时的调节余地减小 ,不过大量试验结 果表明此种复合也具有很 明显的优势 ,它消除了 单一等离子弧焊接时容易出现的咬边问题 。

4 . 4 激光一 双Ml G电弧复合焊接

节约资源 、减少污染、降低能耗、改善汽车

性能以及车身材料的再生 l 生,已经成为汽车工业

激光一 电弧复合焊接的基本原理 如 1 所示,

量传输效率提高;同时电弧对母材进行加热 ,使 母材温度升高 ,母材对激光的吸收率提高 焊接

焊接过程中激 光束与电弧同时作用 于金属表面同

一

熔深增加。另外 , 激光熔化金属为电弧提供 『 j 南

电子 ,降低了电弧通道的电阻 ,电弧的能世利用

[电弧,激光,特点]机械激光―电弧复合焊接的技术特点及作用

![[电弧,激光,特点]机械激光―电弧复合焊接的技术特点及作用](https://img.taocdn.com/s3/m/ce3f370028ea81c759f57895.png)

机械激光―电弧复合焊接的技术特点及作用近年来,随着激光设备和电弧设备性能的提高,机械激光-电弧复合焊接技术也成为了研究的重点,因而需要深入了解激光-电弧复合焊接技术的发展背景,总结技术特点延伸实际应用,让激光-电弧复合焊接技术在实际需求中发挥重要作用。

一、机械激光-电弧复合焊接技术的发展背景机械激光-电弧复合焊接技术是为了满足特定材料的加工焊接要求,综合利用机械激光焊接和电弧焊接的优势,将其物理性能和能量传输性能以恰当的方式融合到一起,形成的一种科学先进的技术手段。

将电弧焊接和激光焊接技术取长补短的结合起来形成的激光-电弧复合焊接技术具有经济、高效的特点,解决了许多材料的加工要求,实现了优质的焊接。

电弧焊接是应用最早且在材料技术上运用较普遍的焊接的技术,将电能转换为热能完成金属之间的连接,分为非熔化极电弧焊接和熔化极电弧焊接,但是由于电弧能力分布密度特性,导致焊接速度较慢,焊接的深度和熔度较浅,造成材料容易焊接变形,并且生产效率较低。

激光焊接可以利用高达107W/cm2的能量密度形成小孔和等离子体时的热加工,激光焊接速度比较快,材料变形较少,通过较少的热输入量形成深度比大的良好焊接效果,从而实现精密焊接。

但是也存在着一定的缺点,即焊接接头的间隙要求较高、焊接过程的稳定性和激光能量的利用率较差、焊接厚度较高的材料成本过高。

为顺应时代发展,综合焊接需求,针对电弧焊接和激光焊接的优劣,在20世纪70年代末,英国伦敦帝国大学对复合焊接工艺进行了研究,提出了电弧与激光焊接结合的工艺概念,随后英国学者和美国等科学研究者利用了激光配合一定量的辅助电弧,形成了现如今激光-电弧复合焊接的技术工艺,解决了焊接熔深浅问题和生产成本过高的问题,有效的提升了能量的利用率,提高了焊接的生产效率。

二、激光-电弧复合焊接的原理激光―电弧复合焊接技术在工作时,激光及电弧同时作用在金属表面的一点上。

在激光的作用下,焊缝的上方会产生一定的等离子体云,这种等离子体云会吸收及散射进行射入过程中的激光,从而降低了激光能量的功能。

3.22 激光电弧复合焊的应用讲解

4)LAH与其它焊接方法对比

表1 LAH与其它焊接方法相关参数对比

5)工业实际应用

(1)大众Phaeton(辉腾)车型 激光-MIG复合焊:激光功率2.9KW、Ar保护、焊速4.2m/min.,

焊丝AlSi12,送丝速度4.2m/min.焊缝长度达357cm。

(2)丹麦Odense造船厂 激光 - 电弧复合焊代替激光焊,装配精度从 0.4mm 降到 1mm,节 省机加成本且提高效率。

3. 小结

激光可与多种电弧组成复合焊,以激光 -MIG 复合焊研究和

应用最多,特别是对铝板和中厚钢板的焊接适应性强、对焊

前装配要焊接过程是否采用填丝主要考虑的影响因素是什么?

2)为什么激光 -MIG 复合焊焊接铝合金比单独采用激光焊接铝

合金有明显优势?

(2)激光与MIG复合焊

a:填丝焊接过程稳定,改善冶金性能 b:提高间隙适应性,改善成形和组织

c:减少热输入,稳定焊接过程

图3 激光-MIG复合焊的实际焊接

(3)激光与等离子弧复合焊

a:提高焊速,提高焊接效率 B:延长冷却时间,减少硬化和残余应力的敏感性

实例:采用该方式对0.16mm锌板的焊速高达90m/min.,单独用 激光焊在48m/min.时则不稳定,产生缺陷。

图1 激光-电弧同轴复合示意图

2)旁轴式

激光和电弧不在同一轴线上(图2,非对称热源)

图2 激光-电弧旁轴复合示意图

3)激光与不同电弧的复合

(1)激光与TIG复合焊 a:低功率激光器代替高功率焊接

b: 薄件高速焊接

c:增加熔深,改善成形 d:降低装配要求 实例:CO2激光器功率0.8KW,TIG电流为90A,焊速为2m/min.时, 相当于5KW激光器焊接能力。

复合激光焊接工艺

复合激光焊接工艺:

复合激光焊接工艺是一种结合了激光焊接和电弧焊接的工艺方法。

这种工艺方法利用激光的高能量密度和电弧的深熔穿透能力,实现了高效率、高质量的焊接。

在复合激光焊接工艺中,激光和电弧同时作用于焊接区域,激光提供高能量密度,电弧提供足够的热源来扩大熔深。

这样可以提高焊接速度和焊接效率,同时减少焊接缺陷,提高焊接质量。

复合激光焊接工艺具有以下优点:

1.高效性:复合激光焊接工艺结合了激光和电弧两种热源,可以同时利用两种热源的

优势,提高焊接速度和效率。

2.优质性:复合激光焊接工艺可以实现深熔焊和高速焊,提高了焊接质量,减少了焊

接缺陷。

3.灵活性:复合激光焊接工艺可以适用于多种材料和厚度,可以根据不同的需求调整

工艺参数。

4.可重复性:复合激光焊接工艺可以重复进行相同的焊接操作,提高了生产效率和质

量。

5.环保性:复合激光焊接工艺不需要填充材料,减少了焊渣和有害气体的产生,有利

于环保。

激光电弧复合焊在钢结构中的应用

激光电弧复合焊在钢结构中的应用下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!激光电弧复合焊在钢结构中的应用1. 简介激光电弧复合焊(LaserArc Hybrid Welding,简称LAHW)作为一种先进的焊接技术,在钢结构制造中具有广泛的应用前景。

激光电弧复合焊在钢制热水器内胆焊接中的应用

激光焊接技术作为新型的焊接工艺被越来越多人所熟知。

激光焊接效率高,焊接变形小,被广泛应用于汽车制造、航空航天、军工、五金制造等。

特别是手持激光焊的出现,加快了激光焊接在工业生产中的应用。

一般来说,激光电弧复合焊采用激光和电弧双热源,共同作用在材料表面,实现材料的熔化,随着热源的移动,熔池凝固形成连续焊缝。

激光电弧复合焊一般应用在厚板焊接中,其优势比较明显。

在焊接效率方面,激光电弧复合焊的效率为传统弧焊效率的3倍以上,在焊材(焊丝、气体)消耗方面,激光电弧复合焊是传统焊接的1/5左右。

且激光电弧复合焊在焊接厚板时不需要开坡口,省时省力。

因此,在船舶行业中船板拼焊、工程机械中起重机吊臂的焊接均采用了该技术。

奔腾激光为某军工产品焊接研发的20KW激光电弧复合焊接机随着MIG/MAG技术的不断发展,激光电弧复合焊同样适用于薄板的高速焊接。

近期,奔腾激光联合某家电企业巨头,联合研发了激光+microMIG复合焊接技术在电热水器钢制内胆焊接中的应用。

在传统制造中,热水器内胆采用等离子焊接工艺。

等离子焊接采用等离子弧高能量密度束流作为焊接热源的熔焊方法。

等离子弧功率密度低,能量集中性低于激光,因此无法实现高速焊接,这就限制了热水器内胆的生产效率。

激光作为能量密度最高的热源,被广泛应用在锂电池造纸、汽车零部件、航空航天部件,军工等产品的焊接中。

但是激光焊接也存在一定的应用局限,例如在激光自熔焊工艺中,对焊缝组对间隙要求很高,间隙一致性高,间隙小。

因此,为实现高速焊接要求,且焊缝要求饱满,表面余高大的前提下,需要采用激光电弧复合焊工艺。

热水器碳钢内胆厚度一般小于2mm,属于薄板厚度范围。

传统的MIG/MAG与激光进行复合后焊接,会导致焊缝热输入量大,焊缝HAZ 区域变大,硬度提高,不利于提高内胆的疲劳强度。

因此,奔腾激光提出采用激光+microMIG(CMT)焊接工艺。

激光+ microMIG(CMT)复合既可以实现全熔透的激光高速焊接,microMIG(CMT)又可以保证焊缝表面成形及余高。

激光复合焊接及其应用ppt课件

SWEDEN

.

MAG/HYBRID 接头性能对比 (3mm板)

焊丝 OK 12.51 母材 SB 45 含硼钢. (2-8mm) 20kW CO2激光器+MAG

Phaeton 2002 德国大众汽车 辉腾豪华铝合金轿车

车门焊缝总长 4980mm, 其中激光-MIG复. 合焊缝48条, 长3570mm, 激光焊缝11条, 长1030mm, MIG焊缝7条, 长380mm

不同焊接方法双边焊的热输入量对比

(5mm 碳钢板角接接头)

150

250

200

100

150

100 50

50

0

MA1G

TW2IN

HYB3RID

LA4SER

0 M A1G

T W2I N

H Y3B R I D

120 %

100

不同焊接方法单边焊的相对热输入量

与相对横向收缩辆对比

(5mm 碳钢板角接接头)

200 %

.

激光稳定小电流CO2短路过渡气体保护焊

电压

电流

电压

Байду номын сангаасCO2气体保护焊短路过程波形图(I=50A v=1.5m/min)

电流

.

激光功率1200W复合CO2气体保护焊短路过程波形图(I=50A v=1.5m/min)

激光-CO2短路电弧复合热源焊接电流、电压波形图 Ø1.0mm, I=80A, U=16V, V=0.9m/min, CO2 20 l/min, 晶

Audi A8

.

激光-电弧复合焊接在汽车零件制造中的应用

.

40Cr减震器缸体焊接

技术要求:1.

2.

3. 4. 5.

激光辅助电弧焊接工艺的研究与应用

激光辅助电弧焊接工艺的研究与应用引言近年来,激光技术在工业领域的应用越来越广泛。

其中,激光辅助电弧焊接工艺因其高效、高质的特点备受关注。

本文将探讨激光辅助电弧焊接工艺的研究与应用,并分析其优势和挑战。

一、激光辅助电弧焊接工艺的原理激光辅助电弧焊接工艺是通过激光束照射到焊接区域,提高焊接区域的温度,增强电弧焊接过程中的熔深和熔池稳定性。

激光束的能量可以通过调节激光功率和焊接速度来控制,从而实现对焊接质量的精确控制。

二、激光辅助电弧焊接工艺的优势1. 提高焊接速度:激光辅助电弧焊接工艺可以通过增加焊接速度来提高焊接效率,从而减少生产周期和成本。

2. 提高焊接质量:激光束的照射可以使焊接区域的温度均匀分布,减少焊接缺陷的产生,提高焊缝的质量。

3. 减少热影响区域:激光辅助电弧焊接工艺可以集中能量在焊接区域,减少热影响区域的大小,降低对工件的热变形。

三、激光辅助电弧焊接工艺的应用1. 航空航天领域:激光辅助电弧焊接工艺可以用于焊接航空航天部件,如飞机机身、发动机部件等。

其高效、高质的特点可以提高航空器的安全性和可靠性。

2. 汽车制造领域:激光辅助电弧焊接工艺可以用于汽车制造中的焊接工艺,如车身焊接、发动机焊接等。

其快速、精确的焊接特点可以提高汽车的结构强度和安全性。

3. 石油化工领域:激光辅助电弧焊接工艺可以用于石油化工设备的焊接,如管道、储罐等。

其高效、高质的特点可以提高设备的使用寿命和安全性。

四、激光辅助电弧焊接工艺的挑战1. 设备成本高:激光辅助电弧焊接设备的价格相对较高,对于一些中小型企业来说,投资成本较大。

2. 操作技术要求高:激光辅助电弧焊接工艺需要操作人员具备较高的技术水平,对操作人员的要求较高。

3. 环境要求高:激光辅助电弧焊接工艺对工作环境的要求较高,需要保持干净、无尘的环境,以确保焊接质量。

结论激光辅助电弧焊接工艺是一种具有广阔应用前景的焊接技术。

通过对激光辅助电弧焊接工艺的研究与应用,可以提高焊接速度和质量,减少热影响区域,广泛应用于航空航天、汽车制造、石油化工等领域。

激光复合焊工艺在造船厂的应用讲解

激光复合焊工艺在造船厂的应用ace=楷体_GB2312>在金属连接技术工艺里一方面要求焊接速度高变形小,另一方面要有很好的焊缝搭桥能力,而传统单一的激光焊接工艺是不可能解决上述问题的。

本文主要介绍激光--MIG复合焊相对与其他焊接技术的优势及其在船舶工业的应用,这是一种高质高效、新型的焊接方法。

前言随着焊接技术的不断研究和创新,一种高质高效的焊接技术在船舶工业的制造的领域中得到不断的应用,这是一种新型的,特殊的焊接方法--激光--MIG复合焊。

我们ace=楷体_GB2312>在金属连接技术工艺里一方面要求焊接速度高变形小,另一方面要有很好的焊缝搭桥能力,而传统单一的激光焊接工艺是不可能解决上述问题的。

本文主要介绍激光--MIG复合焊相对与其他焊接技术的优势及其在船舶工业的应用,这是一种高质高效、新型的焊接方法。

前言随着焊接技术的不断研究和创新,一种高质高效的焊接技术在船舶工业的制造的领域中得到不断的应用,这是一种新型的,特殊的焊接方法--激光--MIG复合焊。

我们知道在金属连接技术工艺里一方面要求焊接速度高变形小,另一方面要有很好的焊缝搭桥能力。

大家知道传统单一的激光焊接工艺是不可能解决上述问题的。

毋庸质疑激光焊和熔化极气体保护焊工艺的开发应用已经有着很长的时间了并且它们在材料连接技术里有着广泛的应用领域。

激光复合焊就是将这两种焊接技术(激光焊接和电弧焊接)有机的结合起来,从而获得了优良的综合性能,在提高焊接质量和生产工艺性的同时,改善了成本效益比。

目前,激光复合焊已在船舶工业上取得了令人瞩目的成绩,并且这种技术的经济性也是非常诱人的。

尤其重要的是,激光复合焊的焊接精度高,可以获得非常好的机械/工艺性能。

复合焊的激光电源可以选配不同的激光源,目前主要研究的是将:CO2激光,YAG激光,光纤激光与GMAW工艺的复合。

怎样使用焊缝跟踪系统的激光复合焊小车,进行长焊缝的焊接,被提到研究日程。

激光-电弧复合焊接技术的研究进展及应用现状

激光-电弧复合焊接技术的研究进展及应用现

状

激光-电弧复合焊接技术是一种新兴的焊接成形技术,它的出现

使焊接的效率大幅度提高,并且能够生产卓越的焊接质量,广泛应用

在苛刻的工业环境中。

激光-电弧复合焊接技术,用先进的激光焊接技术,将大功率的

激光束同电弧火焰和保护气体协同作用,以焊接高性能金属材料。

激

光-电弧复合焊技术具有低温焊接、节能效率高、焊接速度快、焊接质

量稳定等优点。

激光-电弧复合焊技术在基础研究领域,有其重要的研究进展,

如激光-电弧复合焊技术在空间条件下的应用研究,在电弧焊与激光焊

的组合应用等。

激光-电弧复合焊技术在实际应用中,应用于各种航空

航天、汽车制造、过程控制设备、智能装备、各种工程结构件的制造

等领域,已经在能源工程、石油、化工等行业取得了满意的效果。

激光-电弧复合焊技术的发展前景也非常乐观,将朝着智能化、

定制化、小批量化、大规模统一生产等目标迈进。

例如在智能化方面,运用柔性操控、智能调节和智能优化等使激光-电弧复合焊技术的智能

化的程度更上一层楼,再结合深度学习等技术,有望实现成型质量如

痕迹般可控和重复;同时,将在新材料的开发和运用上,加入特殊元

素以改善焊接性能,提升激光-电弧复合焊技术的应用效率。

总之,激光-电弧复合焊技术发展迅速,它的出现为众多苛刻环

境中的焊接尽心提供了便利。

随着技术、材料以及运用形式的不断完

善和发展,激光-电弧复合焊技术将在变革和创新中保持其领先的地位,为人类的技术进步做出更多的贡献。

激光_电弧复合焊接技术的研究与应用

0前言20世纪70年代末,英国学者W M Steen 等率先利用TIG 和CO 2激光实现了激光-电弧复合焊。

近年来,随着电弧焊设备和激光器性能的提高,激光-电弧复合焊技术的发展日益加速,激光-电弧复合焊已成为激光焊接研究的热点方向,德国、美国、日本和瑞典等国家都在该领域做了大量的研究实践工作。

激光-电弧复合焊的应用研究主要是针对高速薄板焊接、中厚钢板焊接和铜铝合金等高反射材料的焊接等,涉及的行业包括汽车、造船、航空和石油管道等。

1激光-电弧复合焊接的提出背景、基本原理和复合形式聚焦激光束由于具有高的热源密度,使其应用于焊接领域具有速度高、热输入小、变形小、热影响区窄以及接头综合性能好等一系列优点。

但是,与其他焊接热源一样,激光焊也有其缺点:设备投资大;能量利用率低;焊前的准备工作要求高;高反射金属焊接困难,接头中容易产生气孔、裂纹、咬边等缺陷。

为避免单独激光焊接所存在的问题,研究者便提出了激光与电弧的复合,其出发点是利用电弧焊接的低成本、适用范围宽等特点。

随后的研究成果表明,激光-电弧复合热源既综合了上述2种焊接热源的优点,又相互弥补了各自的不足,还产生了额外的能量协同效应。

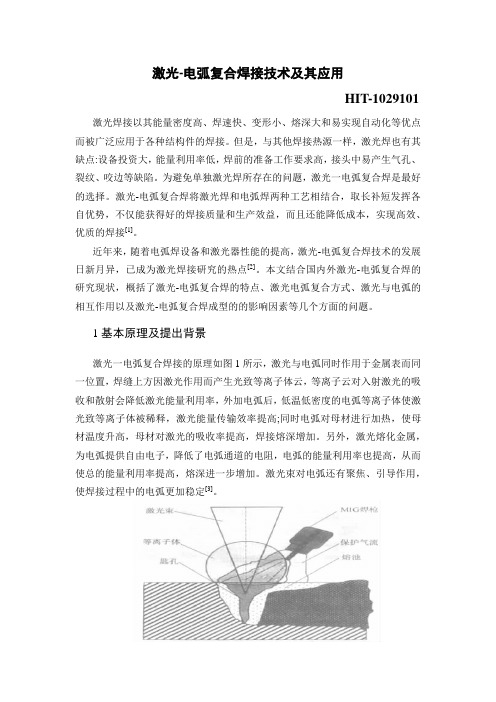

激光-电弧复合焊接的原理如图1所示,激光与电弧同时作用于金属表面同一位置,焊缝上方因激光作用而产生光致等离子体云,等离子云对入射激光的吸收和散射会降低激光能量利用率,外加电弧后,低温低密度的电弧等离子体使激光致等离子体被稀释,激光能量传输效率提高;同时电弧对母材进行加热,使母材温度升高,母材对激光的吸收率提高,焊接熔深增加。

另外,激光熔化金属为电弧提供自由电子,降低了电弧通道的电阻,电弧的能量利用率也提高,从而使总的能量利用率提高,熔深进一步增加。

激光束对电弧还有聚焦、引导作用,使焊接过程中的电弧更加稳定。

在复合焊中,参与复合的激光包括Nd :YAG (钕:钇铝石榴石)激光、CO 2激光;电弧包括TIG电弧、MIG /MAG 电弧以及等离子弧,利用各种复合收稿日期:2009-12-09文章编号:1002-025X (2010)05-0002-06激光-电弧复合焊接技术的研究与应用袁小川1,赵虎2,王平平2(1.山东中德设备有限公司,山东济南250101;2.山东省冶金地质水文勘察公司,山东济南250101)摘要:阐述了激光-电弧复合焊接的基本原理和复合形式,归纳了几种激光-电弧复合焊接技术的特点、应用范围和国内外的研究进展,介绍了目前国内外激光-电弧复合焊接技术在汽车、造船、石油化工等制造业中的应用,最后指出激光-电弧复合焊接技术有着非常广泛的应用前景,是今后激光焊接技术的发展趋势,激光-电弧复合焊接机理还有待于进一步研究。

海工高强钢激光电弧复合焊接工艺、性能及机理研究

海工高强钢激光电弧复合焊接工艺、性能及机理研究高强钢作为海洋工程装备的关键结构材料,广泛应用于钻井平台、海底管道、风电安装船等。

通常高强钢之间的连接采用电弧焊接,虽然传统的电弧焊接具有生产成本低、焊接工艺成熟等特点,但其也存在焊前准备时间长、焊接热输入量大、焊接变形大等缺点,这些缺点使电弧焊接难以满足当今对高强钢提出的焊接要求。

激光-电弧复合焊接技术是一种高效、新型的焊接方法,它能够充分发挥两种焊接热源的优点,可以有效解决电弧焊接带来的问题,在中、厚板的焊接上具有更明显的优势,因此复合焊接技术在海工高强钢的焊接领域具有十分乐观的应用前景。

本文采用激光-电弧复合焊接技术对15 mm厚海工高强钢(NV E690)板对接接头进行焊接,通过改变焊接层数、激光功率、电弧功率、焊接速度等参数研究其对焊缝成型和焊缝质量的影响,确定了合适的双道焊复合焊接工艺参数。

如:第一道:激光功率4 k W,电弧电流250 A,电弧电压28.5 V,焊接速度0.6 m/min;第二道:激光功率1.5k W,电弧电流300 A,电弧电压31 V,焊接速度0.6 m/min。

采用双道复合焊能够获得较为理想的焊接接头,没有咬边、表面裂纹、未焊透等宏观焊接缺陷。

分析了焊接接头不同区域的显微组织特点及组织演变规律。

对焊接接头进行了力学性能试验,硬度测试的结果表明,焊缝区的平均硬度为368.46 HV,低于热影响区的平均硬度(456.69 HV),但高于母材的硬度(280HV)。

标准拉伸试验断裂发生在母材,表明焊接接头强度高于母材,标准试样的拉伸强度为825.60 MPa,非标拉伸试样的焊接接头拉伸强度超过1100MPa。

在低温冲击韧性试验中,试样焊缝的冲击功平均值为34.67 J,超过工业应用标准值27 J,断口的断裂方式为准解理断裂。

焊接接头的弯曲试验表明焊缝的弯曲强度(1769.41 MPa)高于于母材的弯曲强度(1668.94 MPa),焊接试样在母材与热影响区交界处发生断裂,而母材试样表面未发现裂纹。

激光-电弧复合焊接技术及其应用

激光-电弧复合焊接技术及其应用HIT-1029101 激光焊接以其能量密度高、焊速快、变形小、熔深大和易实现自动化等优点而被广泛应用于各种结构件的焊接。

但是,与其他焊接热源一样,激光焊也有其缺点:设备投资大,能量利用率低,焊前的准备工作要求高,接头中易产生气孔、裂纹、咬边等缺陷。

为避免单独激光焊所存在的问题,激光一电弧复合焊是最好的选择。

激光-电弧复合焊将激光焊和电弧焊两种工艺相结合,取长补短发挥各自优势,不仅能获得好的焊接质量和生产效益,而且还能降低成本,实现高效、优质的焊接[1]。

近年来,随着电弧焊设备和激光器性能的提高,激光-电弧复合焊技术的发展日新月异,已成为激光焊接研究的热点[2]。

本文结合国内外激光-电弧复合焊的研究现状,概括了激光-电弧复合焊的特点、激光电弧复合方式、激光与电弧的相互作用以及激光-电弧复合焊成型的的影响因素等几个方面的问题。

1基本原理及提出背景激光一电弧复合焊接的原理如图1所示,激光与电弧同时作用于金属表而同一位置,焊缝上方因激光作用而产生光致等离子体云,等离子云对入射激光的吸收和散射会降低激光能量利用率,外加电弧后,低温低密度的电弧等离子体使激光致等离子体被稀释,激光能量传输效率提高;同时电弧对母材进行加热,使母材温度升高,母材对激光的吸收率提高,焊接熔深增加。

另外,激光熔化金属,为电弧提供自由电子,降低了电弧通道的电阻,电弧的能量利用率也提高,从而使总的能量利用率提高,熔深进一步增加。

激光束对电弧还有聚焦、引导作用,使焊接过程中的电弧更加稳定[3]。

图1.激光-电弧符合焊接的原理单独激光热源的作用区域小,复合焊中电弧的参与,扩大了热作用范围,熔化金属增多,桥接能力增强,降低了对焊件接口的装配要求。

同时电弧大的热作用范围、热影响区扩大,温度梯度减小,冷却速度降低,熔池凝固过程变得缓慢,焊接铝合金等金属时可减少或消除气孔和裂纹的生成。

电弧焊接容易使用焊兹填充焊缝,采用激光一电弧复合焊接的方法进一步扩大拼缝间隙的宽容度、减少或消除焊接后接口部位的凹陷,改善焊缝形貌;此外,通过选择不同的焊兹,还可调整焊缝的化学成分,改善力学性能。

激光—MIG电弧复合焊接基础研究及应用

华中科技大学硕士学位论文激光—MIG电弧复合焊接基础研究及应用姓名:王治宇申请学位级别:硕士专业:材料加工工程指导教师:胡伦骥20060424华 中 科 技 大 学 硕 士 学 位 论 文摘要激光—电弧复合焊接是一种新兴的特种激光加工技术,它将两种物理性质、能量传输机制截然不同的激光和电弧热源复合在一起,同时作用于同一加工位置,既充分发挥了两种热源各自的优势,又相互弥补了各自的不足,从而形成了一种全新高效的热源。

激光—电弧复合热源至少是一种激光热源(CO2、YAG等)与一种弧焊热源(TIG、Plasma、MIG/MAG)的组合,激光—MIG复合热源因其焊接效率高、间隙适应性好、焊缝成分和性能可控等优点正在成为工业生产中最重要的激光焊接方法之一。

本文在总结国内外激光—电弧复合热源焊接研究现状基础上,对激光—MIG复合焊接技术进行了工艺基础及应用的研究。

首先建立了CO2激光—MIG电弧旁轴复合热源系统,以普通碳钢为试材进行了堆焊试验,对焊缝的横断面几何形貌进行了测定,结果显示,复合焊较激光、电弧焊的熔深、熔宽增加,焊缝成型更美观,复合激光功率越大,作用效果越明显。

随后利用Nd:YAG激光—MIG电弧复合热源系统对激光功率、电弧功率、焊接速度、焊接方向等参数与焊缝形貌之间的关系进行了研究,讨论了激光与电弧的交互作用。

研究表明:在一定的焊接工艺条件下,激光功率主要影响复合焊缝熔深,而电弧功率主要影响熔宽,激光电弧的交互作用有利于增加熔深,却负作用于熔宽的增加;当一定功率的Nd:YAG激光与电弧热源复合时,焊缝熔深随着电弧功率的增大先增后减,熔深最大时,电弧功率与复合热源功率的比值约为0.6。

对应的其它实验结果也表明:复合热源焊接效率提高,焊前适应性好。

最后,将激光—MIG复合焊接技术应用于ZL114铝合金的焊接,成功地实现了2mm和8mm厚平板及筒体复合热源的拼焊。

关键词:激光—MIG复合焊接激光加工Nd:YAG激光电弧功率焊缝形貌铝合金华 中 科 技 大 学 硕 士 学 位 论 文AbstractLaser–arc hybrid welding is a new special welding technique in laser processing, in which the laser beam and the arc act on the same molten pool, the synergistic actions of the laser and the arc were exploited, improving the welding efficiency compared with the individual processes.A descriptive term of laser–arc processes should include the laser type(i.e. CO2, Nd:YAG) and the arc welding process(TIG, Plasma, MIG/MAG), and hybrid laser–MIG welding becomes one of the most significant laser welding technologies in industry dueto its higher welding efficiency, higher tolerance to gaps between plates, and adjustment of composition and microstrcture of the weld metal.Based on summarization of the current research on hybrid welding technique, a program of experimental work was undertaken to investigate the hybrid laser–MIG welding process and its application in this paper. First a paraxial CO2 laser–MIG hybrid welding system was set up and produced bead–on–plate runs on carbon steel under different welding conditions, the weld bead shape were measured. The results show that the laser–MIG hybrid welding can increase penetration and width, improve the quality of weld bead formation compared with laser and arc welding, and the higher the laser power, the more significant the effect.Then a Nd:YAG laser–MIG hybrid welding system was used to study the relationship between hybrid welding parameters and bead geometry, the parameters like laser power, arc power, welding speed, welding direction etc greatly influenced the weld bead. Influence of interaction between laser and arc energy on bead geometry was analyzed, it was found that under stated condition the weld penetration mainly depends on the laser power and the width depends on the arc power, the reciprocity of laser and arc contributesa positive effect on penetration, but a negative effect on weld width. With a certain华 中 科 技 大 学 硕 士 学 位 论 文constant power of Nd:YAG laser combined with the arc, the weld penetration went deeper at first and then reduced as the arc power increased, when penetration was in peak value, the energy ratio of arc power to hybrid power was about 0.6. Later the advantages of hybrid welding compared with laser or MAG welding alone were assessed, and a series of adaptability experiments of laser–MIG hybrid welding were carried out. The results indicate that the laser–MIG hybrid welding improves welding efficiency and owns good welding adaptability.At last, the application of laser–MIG hybrid welding on ZL114 aluminum alloy was realized on the 2–8mm thick plates and cylinders butt joints.Key words: Laser–MIG hybrid welding Laser processing Nd:YAG laser Arc power Bead geometry Aluminum alloy华 中 科 技 大 学 硕 士 学 位 论 文独创性声明本人声明所呈交的学位论文是我个人在导师指导下进行的研究工作及取得的研究成果。

激光-电弧复合焊接的应用

蕈 3 卷 第2 6 期 20 0 6年 2月

雹晖俄

Wed Ma li d曲 e

V0.6 No2 1 . 3

F b2 0 e .0 6

激 光一 弧 复 合 焊 接 的 应 用 电

王治宇 , 明 , 王春 胡伦骥 。 胡席远

( 中 科技 大 学 材 料 学 院 , 北 武 汉 4 0 7 } 华 湖 30 4

K y w r s h ̄ -w hb d e igw li q im n; d sil pj t n “’ f“ ¨pop! e o d : r y r l n ;e n eup e t n uta a i w d d g i r p I 日 o ;f “— 0 rsfl cj p 日 e

磐厦 生 产

Appia in o s ra ch brd wed n n idu t y l to fl e -r y i li g i n sr c a

WA G Z i uWA G C u - i , U L nj H i un N h y . N h nr n H u - . uX — a - u g i y

1 基 本 原 理 及 提 出 背 景

聚焦激光束由于具有高的热源密度 , 使其应用 于焊接领域具有 速度高 、 线能量 小 、 变形 , , 】 热影响 、 区窄以及接头综合性能好等一系列优点。 但是. 和其 他焊接热源一样 . 激光 也有其缺点 : 设备投 资大; 能 量利用率低 ; 前的准备 1作要 求高 ; 焊 : 高反射 金属 焊接 困难 , 接头 中容易 产生 气孔 、 裂纹 、 咬边 等缺

激光一 电弧复合焊接始于 2 世纪 7 年代末. 0 0 由 萸国伦敦帝 国大学学者 MS et .en 首先提 出, t U 但直到 最近几年 . 由于工业生产的需要 . 才逐 步成为国际焊 接界的关注焦点 , 井得到 r 广泛重视。 目前 , 为一种 作 新兴焊接技 术 , 、 在德 日本等发达 国家已先后 进

激光-电弧复合焊接技术国内研究现状及典型应用

激光-电弧复合焊接技术国内研究现状及典型应用激光-电弧复合焊接技术(Laser-arc Hybrid Welding)是 20 世纪70 年代末由 Steen[1-3]最先提出并逐渐发展成熟起来的一种优质、高效的新型焊接技术。

传统电弧焊具有设备投资成本低、熔池金属搭桥能力强、应用范围广、操作简单等优点,但是弧焊的缺点也比较明显,如焊接速度慢、效率低、焊后变形大、部分焊接工件的后续处理工作量大等。

激光焊具有焊接速度高、焊后变形和残余应力小、深熔焊焊缝的深宽比大、焊接热影响区窄、加工过程易实现自动化、可实现对精密工件及复杂工件的精密焊接等优点。

但是,激光焊也存在着一些诸如对工件坡口装配要求高、高反射率材料(如铝、铜等)的能量损失大、不填充材料焊接某些高性能金属材料时易产生冷裂纹或热裂纹等缺点。

传统电弧焊和激光焊的这些缺点都制约着这两种焊接方法的应用。

激光-电弧复合焊是将激光焊和电弧焊两种热源的能量通过一定方式共同作用于工件产生同一个焊接熔池,并通过二者的相互作用来实现材料的优质高效焊接的一种新型焊接方法。

激光-电弧复合焊分别继承了单独激光焊和弧焊的优点,而又相互弥补对方的缺点,是一种极具应用前景的先进焊接工艺方法。

激光-电弧复合焊接不是激光热源与电弧热源的简单叠加,在焊接过程中两热源会产生一系列的相互作用,获得高速稳定的焊接过程,并获得“1+1>2”的协同效应及焊接效果。

根据不同的分类标准可以将激光-电弧复合焊接进行不同的分类。

根据激光-电弧复合焊所使用的激光器的类别不同,通常可将其分为气体激光-电弧复合和固体激光-电弧复合;根据与激光复合的电弧类别,可将其分为激光-非熔化极电弧复合(包括钨极氩弧和等离子弧)和激光-熔化极电弧复合;根据激光与电弧的空间位置分布,可将其分为同轴复合和旁轴复合;根据激光功率的级别,又可将其分为百瓦级激光与电弧复合、千瓦级激光与电弧复合、万瓦级激光与电弧复合。

千瓦及万瓦级固体激光-熔化极电弧复合焊接技术是目前该技术领域的发展趋势并已在国内外的汽车制造、造船[4-6]、压力容器、石化管道、工程机械、航空航天、能源电力、轨道交通等领域获得了一定程度的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

哈尔滨工业大学激光-电弧复合焊接技术及其应用学XXX生:XXXXXX学号:班XXXXXX级:2013年 月 日摘要:结合国内外激光-电弧复合焊的研究现状,概括了激光-电弧复合焊的特点、激光电弧复合方式。

介绍了激光-电弧复合焊接技术特点、阐述了此技术的原理、优势及其应用前景。

关键词:激光-电弧复合;焊接;应用激光焊接以其能量密度高、焊接速度快、变形小、熔深大和易实现自动化等优点而被广泛应用于各种结构件的焊接。

但是,与其他焊接热源一样,激光焊也有其缺点:设备投资大,能量利用率低,焊前的准备工作要求高,接头中易产生气孔、裂纹、咬边等缺陷。

为避免单独激光焊所存在的问题,激光-电弧复合焊是最好的选择。

激光-电弧复合焊将激光焊和电弧焊两种工艺相结合,取长补短发挥各自优势,不仅能获得好的焊接质量和生产效益,而且还能降低成本,实现高效、优质的焊接[1]。

0 背景及基本原理激光电弧复合焊接始于20世纪70年代末,由英国伦敦帝国大学学者W.M.Steen首先提出,但直到最近几年,由于工业生产的需要,才逐步成为国际焊接界的关注焦点,并得到了广泛重视。

目前,作为一种新兴焊接技术,在德国、日本等发达国家已先后进入了工业化应用阶段。

激光-电弧复合焊接的原理如图1所示,激光与电弧同时作用于金属表面同一位置,焊缝上方因激光作用而产生光致等离子体云,等离子云对入射激光的吸收和散射会降低激光能量利用率,外加电弧后,低温低密度的电弧等离子体使激光致等离子体被稀释,激光能量传输效率提高;同时电弧对母材进行加热,使母材温度升高,母材对激光的吸收率提高,焊接熔深增加。

另外,激光熔化金属,为电弧提供自由电子,降低了电弧通道的电阻,电弧的能量利用率也提高,从而使总的能量利用率提高,熔深进一步增加[6]。

激光束对电弧还有聚焦、引导作用,使焊接过程中的电弧更加稳定[2]。

图2. 工业用复合焊炬产品图1. 激光-电弧复合焊接原理多年的复合热源焊接基础研究,证明了激光-电弧复合焊接热源的优势和工业应用的可行性,国内外多家研究机构和企业同时开展了专用设备的研制。

哈工大的陈彦斌教授研制了一种利用空心钨极尖端产生电弧,激光从空心钨极中间穿过环状电弧到达工件表面的CO2激光-TIG同轴复合焊炬;兰州理工大学的樊丁与日本大阪大学的中田一博等人联合设计YAG激光-脉冲MIG电弧复合焊炬[8];清华大学的张旭东、陈武柱申请了激光-电弧同轴复合焊炬的专利。

但国内还没有出现商业化的激光-电弧复合焊接设备。

国外从事这方面的研究机构较多,如德国的Fruanhofer激光技术研究院(ILT);、英国的焊接研究所(TWI)、乌克兰巴顿焊接研究所(Paton)、日本三菱重工等。

在日本及欧美一些发达国家,由于工业上的需求,各式的实用复合焊炬已应运而生,比较著名的激光-电弧复合焊专用设备的生产厂家有HIGHYAG和Fronius。

其典型复合焊炬产品如图2所示。

1 激光-电弧复合热源焊接的特点激光-电弧复合热源焊接是将电弧与较小功率的激光配合一起从而获得大熔深的焊接方法。

它是将两种物理性质、能量传输机制截然不同的热源复合在一起,共同作用于工件表面,从而实现对工件进行加热完成焊接的过程。

采用激光与电弧的复合方式可以充分地发挥两种热源的优势,弥补双方的不足,是一种新型、优质、高效、节能的焊接方法。

在同等条件下,激光-电弧复合焊比单一的激光焊或电弧焊具有更强的适应性,焊缝的成型性更好。

其优点如下[3]:(1) 提高了焊接接头的适应性。

由于电弧的作用降低了激光对接头间隙的装配精度的要求,因此可以在较大的接头间隙下实现焊接。

(2) 增加了焊缝的熔深。

在激光的作用下电弧可以到达焊缝的深处,使得熔深增加。

其次由于电弧的作用会增大金属对激光的吸收率也是熔深增大的原因。

(3) 改善焊缝质量,减少焊接缺陷。

激光的作用使得焊缝的加热时间变短,不易产生晶粒过大而且使热影响区减小,改善焊缝组织性能。

由于在电弧的作用下复合热源能够减缓熔池的凝固时间,使得熔池的相变充分的进行,而且有利于气体的溢出,能够有效地减少气孔、裂纹、咬边等焊接缺陷。

(4) 增加焊接过程的稳定性。

由于激光的作用在熔池中会形成匙孔,它对电弧有吸引作用,从而增加了焊接的稳定性。

而且匙孔会使电弧的根部压缩,从而增大电弧能量的利用率。

(5) 提高生产效率,降低生产成本。

激光与电弧的相互作用会提高焊接速度,由于电弧的作用使得用较小功率的激光器就能达到很好的焊接效果,与激光焊相比可以降低设备成本。

2 激光-电弧的复合方式激光-电弧复合热源使用的激光器一般有CO2激光器和Nd:YAG激光器。

根据激光与电弧的相对位置不同可分为[3]:同轴复合,即激光与电弧处于同轴共同作用于工件的同一位置;旁轴复合,即激光束与电弧以一定的角度共同作用于工件的同一位置。

激光与电弧的旁轴复合根据不同情况又可分为激光在电弧前和激光在电弧后两种。

激光与电弧的相对位置不同会对焊缝的表面成形和内部的性能产生重大的影响。

高志国等[4]对激光-MIG复合焊中激光与电弧前后位置对焊缝成形影响的研究表明,激光束在电弧前,焊缝的上表面成形均匀且饱满美观,特别是在焊接速度较大的情况下效果更明显;而电弧在激光束前,焊缝的上表面会出现沟槽。

通过对焊缝的成分及性能进行分析,得知两种情况下Mg元素含量都是从焊缝上部到下部递增,而激光在电弧前焊缝上部的硬度小于下部,激光在电弧后焊缝上部的硬度大于下部的硬度。

出现这种情况的原因是电弧在后时,热源作用面积大,热源移走后焊缝冷却慢而有利于熔池中的气体溢出,因此成型好;而且电弧热源作用于激光后相当于对焊缝进行一次回火而其热量不能传输到焊缝较深处,故而下部未回火,因此焊缝上部的硬度小于下部。

不仅激光与电弧的前后不同对焊接过程有影响,激光与电弧的间距不同对焊接过程也有影响。

胡连海等[6]的研究表明,激光与电弧间距对激光复合焊熔滴过度有影响,在高速MIG焊接时熔滴过度很不稳定,而激光-MIG复合焊接时,由于激光等离子体对熔滴的热辐射作用和对电弧的吸收作用改变了电弧的形态及相应的熔滴的受力状态,使得熔滴的过渡过程发生了变化,对于不同的焊接电流,存在不同的最佳激光与电弧间距。

在最佳间距下,熔滴过度形式为单一的稳定射流过度,电流电压恒定,焊缝成形良好[1]。

根据电弧的不同,目前激光-电弧复合焊方法主要有:(1) 激光-TIG复合焊。

它的焊接速是激光焊的几倍以上,多数用于薄板高速焊,也可用于不等厚材料对接焊缝的焊接。

这种复合方法是激光复合焊中最早进行研究的。

Matsuda等研究表明,当焊速为0.5~5 m/min 时,用5kW的激光配合300A的TIG电弧其熔深是单独5 kW激光焊接熔深的1.3~2.0倍,而且焊缝不出现咬边和气孔的缺陷。

Avilov应用“阳极间隙法”测量电流密度,结果表明,在电弧复合激光作用之后,其电流密度得到明显的提高。

(2) 激光-MIG复合焊。

利用填焊丝的优势可以改善焊缝的冶金性能和微观组织结构,常用于焊接中厚板。

因此这种方法主要用于造船业,管道运输业和重型汽车制造业。

在德国已将这种复合技术研制到了实用阶段,Fraunhofer研究所已研制出一套激光-MIG复合热源焊接储油罐的焊接系统,它能有效地焊接5~8mm厚的油罐。

(3) 激光-等离子复合焊。

激光与等离子复合一般采用同轴复合方式。

等离子弧具有刚性好、温度高、方向性好、电弧易引燃等优点,非常有利于进行复合热源焊接。

Blundell等人采用激光-等离子复合焊高速焊接0.16mm厚的镀锌板时发现,焊接时电弧非常稳定,即使是在90 m/min 时电弧也很稳定而且不会出现单纯激光焊接时的缺陷,而单独激光焊接时在48 m/min时就会出现电弧不稳现象而且还会出现焊接缺陷[1]。

3 激光-电弧焊接的应用[2]3.1 在汽车工业中的应用汽车行业中,随着车辆运输设备朝着轻量化发展,车身框架结构中也更多地引入了铝、铝镁等轻质合金,其旨主要为了节约能源,减少污染,改善车辆机动性能以及车身材料的再生性。

典型的铝合金车型有德国大众的Audi A2、A8及日本本田的NXS,大众的新款Audi A8更是采用了全铝合金框架结构。

在铝合金车身焊接图4. 辉腾车型前车门及搭接复合焊缝图3. Audi车身横向顶框激光-电弧复合焊缝中,以前主要采用激光焊和熔化极气体保护焊,随着激光-电弧复合焊工艺的成熟,车身焊缝复合焊所占比例也逐步上升。

Audi A8车身焊缝中有4.5m长激光-电弧复合焊,主要分布在车架的横向顶框上,如图3所示。

其激光输出功率为3.8kW,焊接速度3.6m/min,送丝速率4.5m/min。

辉腾(plaeton)系列车身中,所有的车门都采用了复合焊接.,图4为其前车门结构示意图,这些车门焊缝总长4980mm,7处为熔化极气体保护焊,焊缝长380mm;11处为激光焊,焊缝长1030;48处为复合焊,焊缝长3570mm。

激光-电弧复合焊接在汽车制造业中是一种全新的连接技术,两者能量的协同优化作用,使得应用愈来愈广,特别是在代替原来激光焊接焊前装配要求很严格或是焊接性能不可能达到要求的部位。

通过选择不同的工艺参数,获得需要的焊缝形貌及其结构组成,电弧部分通过填充焊丝增加焊缝桥接能力,降低焊前装配要求,而激光增加熔深,两者的复合,工艺更加稳定。

宽广的应用和工艺的低适应性,使得复合焊在汽车制造中减少设备成本投入,缩短生产周期,降低生产成本,对提高生产力起到了显著的效果[2]。

3.2 在造船业中的应用一般船体结构中,钢结构占主体,传统的焊接方法为手工电弧焊和MIG/MAG焊(见表1);,但效率较低。

激光-电弧复合焊接是一种实效的连接方法,它在美国海军连接中心(NJC)和爱迪生焊接研究所(EWI)的“船体结构复合热源焊接”合作项目中得到证实。

NJC/EWI针对船体结构件的复合热源焊接技术进行了系统的研究,在船体的结构件焊接过程中对激光-MIG复合热源焊接与常规焊、激光焊进行比较研究,研究内容包括了焊接效率、材料特性、接头形式、焊缝变形等多方面。

焊缝接头通过弯曲、拉伸等试验,证明激光电弧复合焊技术完全满足美国海军典型船结构材料焊接结构的要求。

图5为常规焊、激光焊接和复合热源焊接的试验结果对比。

在焊接结果中可明显看出激光-MIG复合热源焊接的优势。

图3. 不同焊接热源之间的试验结果对比图5. 不同焊接热源之间的试验结果对比激光-电弧复合焊应用于造船业的第一条生产线于2002年在德国Meyer-Werft造船厂实现,该生产线采用CO2激光-GMAW复合热源,主要用于船体平板和加强筋焊接,如图6所示。

工艺过程实现自动化,如平板对接焊流程:计算机控制板料进给速度和边缘定位;板料夹紧;焊缝焊前研磨机预处理;板料进给拼缝;复合焊接;夹具松开,板料移走。