规范--刀具设计

国内厨房刀具执行标准

国内厨房刀具执行标准As an essential tool in every kitchen, kitchen knives play a crucial role in food preparation. The quality and safety of kitchen knives are of utmost importance, not only for professional chefs but also for home cooks. In order to ensure the standardization and safety of kitchen knives in the domestic market, it is essential to have a set of regulations and standards that all manufacturers must adhere to.作为每个厨房中必不可少的工具,厨房刀具在食物准备中起着至关重要的作用。

厨房刀具的质量和安全性非常重要,不仅对专业厨师,也适用于家庭厨师。

为了确保国内市场中厨房刀具的标准化和安全性,有必要建立一套所有制造商必须遵守的规范和标准。

One of the key aspects of kitchen knife standards is the quality and type of materials used. High-quality steel, such as stainless steel or carbon steel, is often preferred for its durability and sharpness. The blade should also be properly heat-treated to ensure long-lasting sharpness and reduce the risk of breakage during use. Additionally, the handle of the knife should be ergonomic and comfortable to hold, reducing the risk of hand fatigue during prolonged use.厨房刀具标准的关键方面之一是所使用的材料的质量和种类。

刀柄尺寸设计标准规范

刀柄尺寸设计标准规范刀柄尺寸设计标准规范是为了保证刀具使用的安全性和便利性,以及工作效率的提高而制定的。

以下是刀柄尺寸设计的一般规范:1. 刀柄长度:刀柄长度应能适应操作者的手掌大小,并且保证良好的握持稳定性。

一般来说,刀柄的长度应当能完全握住,并且在使用时,手腕不需要过多的扭动,以避免造成疲劳和不便。

同时,刀柄的长度也应当考虑到刀具的用途和装配要求。

2. 刀柄直径:刀柄直径需要根据操作者的手掌大小以及使用的力量来确定。

太大的刀柄直径会影响握持的舒适度和操作的精度,太小的刀柄直径则会影响握持的稳定性和操作的力量传递。

因此,刀柄直径应当适中,并且考虑到手部握持的强度。

3. 刀柄形状:刀柄的形状对于握持的舒适度和稳定性有着重要的影响。

常见的刀柄形状有圆柱形、橙柄形、筒形等。

一般来说,刀柄应当具备舒适的触感和良好的握持稳定性,并且能够使手部肌肉平均分布力量,避免集中在某一点造成不适或疲劳。

4. 刀柄材料:刀柄的材料应当具备较高的耐磨性、抗腐蚀性和抗冲击性。

常用的刀柄材料有木质、金属、塑料等。

不同的刀具使用不同的材料,同时也需要考虑到防滑性和防静电性等因素。

5. 刀柄表面处理:刀柄表面的处理对于握持的舒适度和抓紧力有很大的影响。

常见的表面处理方式有缠绳、橡胶包裹等。

处理后的刀柄能够提供更好的防滑性和防脱手性,以及减少手掌的压力和摩擦。

总之,刀柄尺寸设计标准规范需要考虑到人体工程学原理和使用的实际需求,以保证刀具的安全性和使用的便利性。

合理的刀柄设计可以提高工作效率,降低操作者的疲劳感,并且减少操作中的意外伤害的发生。

食品接触金属制品法规及规范要求

食品接触金属制品法规及规范要求各国制订的金属制品质量安全规范侧重点有所不同,本节对欧、美、日、韩等我国出口产品的主要贸易国及地区的相关要求进行介绍。

由于金属制品种类很多,各国技术规范都未能完全覆盖,本节也介绍ISO标准中的相关要求,当出口国无具体要求时,可以参照相应的ISO标准。

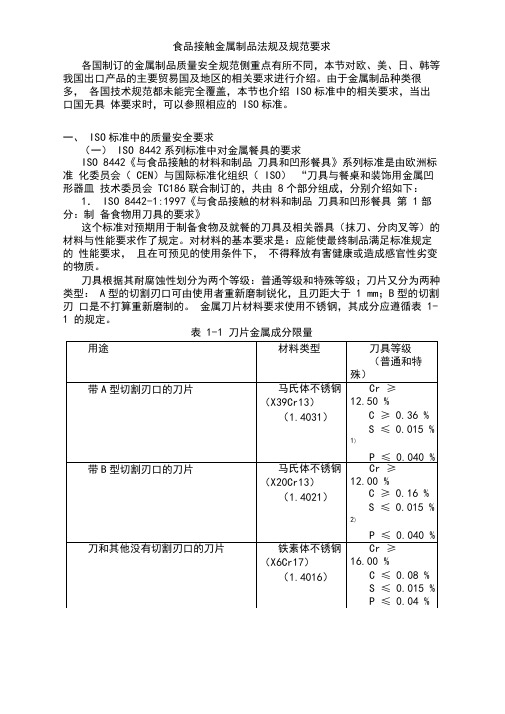

一、ISO标准中的质量安全要求(一)ISO 8442系列标准中对金属餐具的要求ISO 8442《与食品接触的材料和制品刀具和凹形餐具》系列标准是由欧洲标准化委员会(CEN)与国际标准化组织(ISO)“刀具与餐桌和装饰用金属凹形器皿技术委员会TC186联合制订的,共由8个部分组成,分别介绍如下:1.ISO 8442-1:1997《与食品接触的材料和制品刀具和凹形餐具第1部分:制备食物用刀具的要求》这个标准对预期用于制备食物及就餐的刀具及相关器具(抹刀、分肉叉等)的材料与性能要求作了规定。

对材料的基本要求是:应能使最终制品满足标准规定的性能要求,且在可预见的使用条件下,不得释放有害健康或造成感官性劣变的物质。

刀具根据其耐腐蚀性划分为两个等级:普通等级和特殊等级;刀片又分为两种类型:A型的切割刃口可由使用者重新磨制锐化,且刃距大于1 mm;B型的切割刃口是不打算重新磨制的。

金属刀片材料要求使用不锈钢,其成分应遵循表1-1 的规定。

表1-1 刀片金属成分限量刀具的非金属部分应由塑料、木塑层压板、浸渍防腐木材或其他能使刀具成品满足标准规定的相关性能要求的合成材料制成。

非金属外表面不应有油漆、清漆或类似涂层,除非这些涂层也能满足标准中的相关性能要求。

ISO 8442-1要求刀具设计应能便于进行清洁处理,以避免污染所制备的食物。

刀具表面不得有鳞片、裂痕、折皱及其他可能导致不适于预期用途的疵点;应具有基本的平直度和匀称性,所有边缘应无披缝、毛刺,刀具坯件的边缘粗糙部分应已除去。

用测隙规测量,刀具零件之间的缝隙不得超过0.3 mm。

ISO 8442-1还规定了刀具的制作结构尺寸,包括刃口形状、包角、厚度等。

刀片公差标准-概述说明以及解释

刀片公差标准-概述说明以及解释1.引言1.1 概述刀片公差标准是指在刀片制造和使用过程中,针对刀片的尺寸、形状和表面质量等方面所规定的允许偏差范围。

刀片公差标准的主要目的是确保刀片在使用过程中的准确性、稳定性和可靠性。

在现代制造业中,刀具是至关重要的工具,广泛应用于机械加工、金属切削、箱体等领域。

刀片公差标准的制定和应用可以帮助刀具制造商和用户更好地理解刀片的性能和质量,并保证刀片在不同工况下的可替换性和互换性。

刀片公差标准中所规定的偏差范围是通过精密测量技术和统计分析等手段确定的,以确保刀片的尺寸和形状满足设计要求并在实际使用中具有可控的品质。

刀片公差标准的制定过程通常经历了市场调研、技术研究和标准制定等多个环节。

制定刀片公差标准需要考虑到市场需求、工艺水平以及刀片在不同应用领域中的具体要求等因素,以确保标准的科学性和实用性。

刀片公差标准的应用领域十分广泛。

不仅涉及到一般机械加工领域中的车削、铣削、刨削等工艺,还包括了像模具制造、航空航天、汽车制造等高精度领域。

在这些领域中,刀片的质量和精度对于加工结果的质量和效率有着重要影响。

因此,合理有效地应用刀片公差标准,能够提高生产效益,降低成本,提高产品质量和企业竞争力。

总而言之,刀片公差标准作为刀具制造和应用领域中的重要依据,对于确保刀具质量和提高生产效率具有重要意义。

通过制定合理的刀片公差标准,可以推动刀具行业的发展,提高加工质量,满足市场需求。

对于刀具制造商和用户来说,准确理解和恰当应用刀片公差标准是实现刀具优化利用和提升竞争力的重要手段。

1.2 文章结构本文按照以下结构组织:第一部分为引言部分。

引言部分概述了本文的内容,包括文章结构和目的。

本文旨在介绍刀片公差标准,并探讨其定义、重要性、制定过程以及应用领域。

通过对刀片公差标准的详细讨论,旨在加深人们对该标准的认识和理解。

第二部分为正文部分。

正文部分将分为四个小节。

首先,我们将解释刀片公差标准的定义,明确其所指的范围和内容。

CNC刀具规格命名规范

代表:D刀刃直径 A角度 L刀刃长度 F刀刃数量 D刀柄直径L刀具总长 1570产品料号 A01此产品用的成型刀编号(A为版次) 如:钢用倒角刀D4*90°*5L*2F*D4*50L-1570-A01

如:铝用成型刀 D6*2F*50-1570-A01

刀具料号

跟据刀具实际设计参数形状各有

不同,要求是每个参数都能在规 格中体现出来,成型刀细节2D或 3D图体现(格式可以灵活使用)

7、钻头 D___________L___________F_________D__________L___________A_____

刀具规格命名规范

工程部 2016、12、23

目的:

为规范新增刀具的命名规则, 减少因刀具命名不规范而造成刀 具库存呆滞压力,特制定此作业 指导书。

1、铣刀或粗皮刀 D___________L___________F_________D__________L___________

代表:D 刀刃直径 L 刀刃长度 F刀刃数量 D刀柄直径 L刀具总长

B__________ D__________ L___________ 代表:D 刀刃直径 H 刀刃高度F刀刃数量B颈直径 L颈长度 D刀柄直径 L刀具总 长 A角度 1570产品料号 A01此产品用的成型刀编号(A为版次) 如:钢用涂层T型刀D6*H1.1*4F*D4*6L*D6*50L-1570-A01

______ 代表:D刀刃直径 L刀刃长度 F刀刃数量 D刀柄直径 L刀具总长 A角度 如:合金钻头D4*20L*2F*D4*50L*118°

高度对刀块国标

高度对刀块国标高度对刀块国标是我国机械制造行业中的一项重要标准,旨在规范高度对刀块的设计、制造和应用。

高度对刀块国标号为GB/T 18974-2003,是我国机床工具行业的一个基础性标准。

一、高度对刀块国标的定义和作用高度对刀块,又称对刀块、测量块,是用于机床刀具刃口长度和刃口半径尺寸测量的一种重要工具。

高度对刀块国标对刀块的尺寸、形状、材质、精度等关键技术指标进行了明确规定,使得刀具制造商和用户在生产和使用过程中有了统一的标准依据。

这有助于提高我国机床工具行业的技术水平,保证产品质量,降低生产成本,提高生产效率。

二、高度对刀块国标的技术要求高度对刀块国标对刀块的技术要求主要包括以下几个方面:1.尺寸精度:国标规定了高度对刀块的尺寸公差、形状公差和位置公差等指标,以确保刀块在使用过程中的稳定性和可靠性。

2.材质要求:国标对高度对刀块的材质提出了明确要求,通常要求具有高硬度、高耐磨性、高导热性等性能,以确保刀块在高温、高压、高速等恶劣环境下仍能保持良好的工作性能。

3.表面质量:国标对高度对刀块的表面粗糙度、表面硬度等指标进行了规定,以保证刀块表面的耐磨性和抗疲劳性。

4.精度等级:国标将高度对刀块的精度分为几个等级,用户可根据实际需求选择合适的精度等级。

三、高度对刀块国标在实际应用中的优势1.提高生产效率:高度对刀块国标统一了刀具测量标准,降低了生产过程中因测量误差导致的停机时间,提高了生产效率。

2.保证产品质量:遵循国标生产的高度对刀块,具有较高的精度和稳定性,有利于保证产品质量,降低废品率。

3.降低生产成本:高度对刀块国标有助于优化生产流程,减少因测量误差导致的设备损坏、原材料浪费等问题,降低生产成本。

4.促进产业升级:高度对刀块国标推动了我国机床工具行业技术进步,有助于产业转型升级。

四、我国高度对刀块国标的发展现状和展望近年来,我国高度对刀块国标在技术内容、应用范围等方面不断完善,逐渐与国际先进标准接轨。

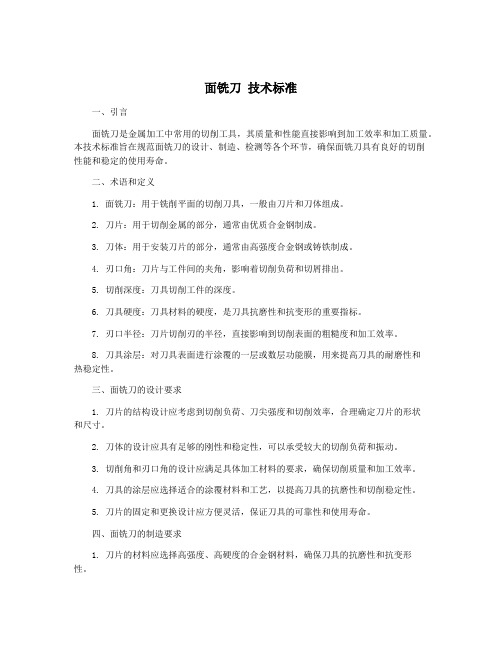

面铣刀 技术标准

面铣刀技术标准一、引言面铣刀是金属加工中常用的切削工具,其质量和性能直接影响到加工效率和加工质量。

本技术标准旨在规范面铣刀的设计、制造、检测等各个环节,确保面铣刀具有良好的切削性能和稳定的使用寿命。

二、术语和定义1. 面铣刀:用于铣削平面的切削刀具,一般由刀片和刀体组成。

2. 刀片:用于切削金属的部分,通常由优质合金钢制成。

3. 刀体:用于安装刀片的部分,通常由高强度合金钢或铸铁制成。

4. 刃口角:刀片与工件间的夹角,影响着切削负荷和切屑排出。

5. 切削深度:刀具切削工件的深度。

6. 刀具硬度:刀具材料的硬度,是刀具抗磨性和抗变形的重要指标。

7. 刃口半径:刀片切削刃的半径,直接影响到切削表面的粗糙度和加工效率。

8. 刀具涂层:对刀具表面进行涂覆的一层或数层功能膜,用来提高刀具的耐磨性和热稳定性。

三、面铣刀的设计要求1. 刀片的结构设计应考虑到切削负荷、刀尖强度和切削效率,合理确定刀片的形状和尺寸。

2. 刀体的设计应具有足够的刚性和稳定性,可以承受较大的切削负荷和振动。

3. 切削角和刃口角的设计应满足具体加工材料的要求,确保切削质量和加工效率。

4. 刀具的涂层应选择适合的涂覆材料和工艺,以提高刀具的抗磨性和切削稳定性。

5. 刀片的固定和更换设计应方便灵活,保证刀具的可靠性和使用寿命。

四、面铣刀的制造要求1. 刀片的材料应选择高强度、高硬度的合金钢材料,确保刀具的抗磨性和抗变形性。

2. 刀体的材料应选择高强度、高刚性的合金钢或工程塑料材料,确保刀具的稳定性和耐用性。

3. 刀具的加工工艺应保证刀具尺寸和形状的精度,保证刀具的安装和使用性能。

4. 刀具的涂层工艺应控制好涂层的厚度和均匀度,保证涂层的性能和稳定性。

5. 刀具的装配工艺应保证刀片与刀体的密合度和牢固度,确保刀具的使用寿命和切削效率。

五、面铣刀的检测标准1. 刀片的检测包括外观质量、材料化学成分、硬度、尺寸精度等方面。

2. 刀体的检测包括外观质量、尺寸精度、刚度、装配间隙等方面。

din 17400标准

din 17400标准一、概述din17400标准是德国工业标准,主要用于金属材料加工行业中工具和刀具的设计、制造和使用的统一规范。

该标准旨在提供一种框架,以促进工具和刀具的互换性和兼容性,从而提高生产效率和产品质量。

该标准适用于金属材料加工行业中使用的各种类型的工具和刀具,包括但不限于车刀、铣刀、钻头、锯片和砂轮等。

该标准涵盖了工具和刀具的设计、制造、检测、维护和报废等全过程。

din17400标准的主要内容包括但不限于以下方面:1.工具和刀具的设计原则:规定了工具和刀具的结构、尺寸、材料、硬度等方面的要求,以确保其性能和耐用性。

此外,还对刀具的几何形状和角度进行了规定,以确保其切削性能和加工效率。

2.制造过程规范:规定了制造工具和刀具所需的过程、设备、测量方法等要求,以确保产品质量和一致性。

制造过程规范还应包括对工具和刀具的试制和测试,以确保其符合标准要求。

3.检测方法:规定了用于检测工具和刀具的精度、磨损程度等指标的方法,以确保其性能和精度符合要求。

此外,还规定了用于识别和分类工具和刀具的方法,以确保其互换性和兼容性。

4.维护和报废准则:规定了用于维护工具和刀具的方法,以确保其使用寿命和安全性。

同时,规定了工具和刀具的报废标准,以确保其不再具有安全风险并符合环保要求。

实施din17400标准可以提高生产效率和产品质量,同时还可以促进工具和刀具的互换性和兼容性。

因此,建议金属材料加工行业的企业积极采用并实施该标准。

同时,还应建立和完善相应的管理体系和培训制度,以确保企业全体员工都了解和掌握din17400标准的要求。

此外,还应加强与相关部门的合作,共同推动该标准的普及和应用。

五、结论din17400标准是金属材料加工行业的重要标准,它为工具和刀具的设计、制造和使用提供了统一的框架。

通过实施该标准,可以促进生产效率和产品质量的提高,降低生产成本和时间。

因此,建议金属材料加工行业的企业积极采用并实施该标准。

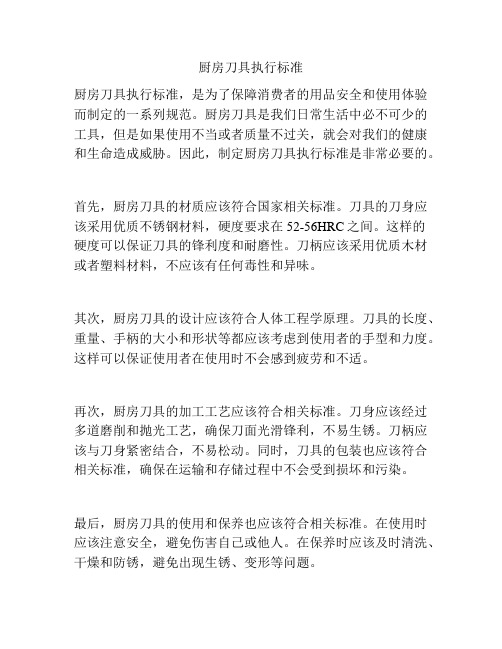

厨房刀具执行标准

厨房刀具执行标准

厨房刀具执行标准,是为了保障消费者的用品安全和使用体验而制定的一系列规范。

厨房刀具是我们日常生活中必不可少的工具,但是如果使用不当或者质量不过关,就会对我们的健康和生命造成威胁。

因此,制定厨房刀具执行标准是非常必要的。

首先,厨房刀具的材质应该符合国家相关标准。

刀具的刀身应该采用优质不锈钢材料,硬度要求在52-56HRC之间。

这样的

硬度可以保证刀具的锋利度和耐磨性。

刀柄应该采用优质木材或者塑料材料,不应该有任何毒性和异味。

其次,厨房刀具的设计应该符合人体工程学原理。

刀具的长度、重量、手柄的大小和形状等都应该考虑到使用者的手型和力度。

这样可以保证使用者在使用时不会感到疲劳和不适。

再次,厨房刀具的加工工艺应该符合相关标准。

刀身应该经过多道磨削和抛光工艺,确保刀面光滑锋利,不易生锈。

刀柄应该与刀身紧密结合,不易松动。

同时,刀具的包装也应该符合相关标准,确保在运输和存储过程中不会受到损坏和污染。

最后,厨房刀具的使用和保养也应该符合相关标准。

在使用时应该注意安全,避免伤害自己或他人。

在保养时应该及时清洗、干燥和防锈,避免出现生锈、变形等问题。

总之,厨房刀具执行标准是为了保障消费者的用品安全和使用体验而制定的一系列规范。

只有厨房刀具的制造商和消费者都遵守这些标准,才能保证我们的生活更加健康、安全、方便。

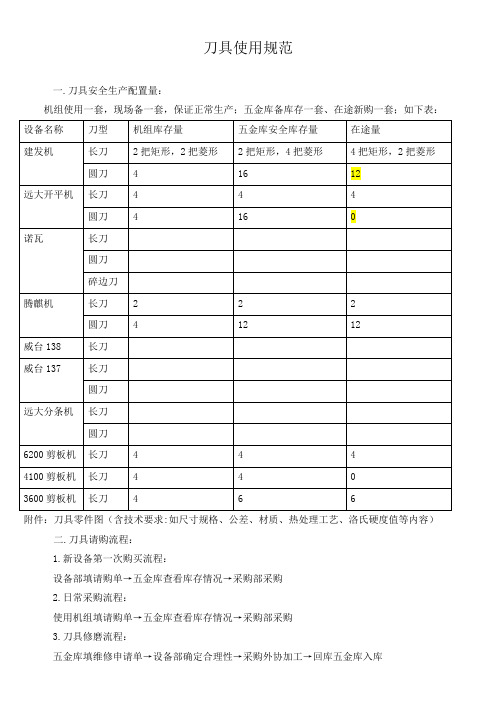

刀具使用规范

刀具使用规范一.刀具安全生产配置量:机组使用一套,现场备一套,保证正常生产;五金库备库存一套、在途新购一套;如下表:附件:刀具零件图(含技术要求:如尺寸规格、公差、材质、热处理工艺、洛氏硬度值等内容)二.刀具请购流程:1.新设备第一次购买流程:设备部填请购单→五金库查看库存情况→采购部采购2.日常采购流程:使用机组填请购单→五金库查看库存情况→采购部采购3.刀具修磨流程:五金库填维修申请单→设备部确定合理性→采购外协加工→回库五金库入库4.刀具异常处理流程:机组将不合格刀具退回五金库,同时反馈上级领导→五金库通知设备部判定原因,→通知采购部处理并反馈处理结果5.刀具报废流程:机组提报报废申请→设备部判定合理性→五金库办理报废手续三.刀具领用流程机组凭旧刀领用新刀,同时提供旧刀使用情况表→五金库凭旧刀和情况表发放新刀→五金库安排修磨处理四.刀片定期修磨的利弊:1、利:进行刃磨有利于延长刀片的使用寿命,减轻设备部件的负荷磨损,提高产品的质量。

2、弊:长期不进行刃磨称之为:【超负荷运行】表面看起来是节省了时间和刃磨费用,实际上会造成极大的无形的损失,如果刀片剪钝后,继续进行剪切,将使剪切力负荷增大加速各部的磨损,同时刀片将由于受力过大而使得外层晶粒结构破坏,既损伤了设备又得不到良好的剪切效果。

经刃磨后可使损伤的结晶外层消除掉。

所以应根据具体的生产情况制定出刀具刃磨时间,刀具工作100小时后刀片换另一边刀刃使用,两边均工作100小时后刀片刃磨(可根据具体剪切的材料厚度、强度对刀片进行反面、更换,以保证刀具的正常使用)。

综上所述:目前暂定每生产12天或每加工2000吨,以先到为准,换面使用或提报修磨,避免刀具磨损后继续使用造成崩刀,使刀具无法修复而产生报废或修复困难、因修磨量大减少刀具的使用寿命;五.按照该时间表安排刀片刃磨,其刃磨量将是最小的,而刀具使用寿命将是最长的。

刀片经刃磨或更换后,必须重新校正刀片间隙均匀度。

刀具选用规范

1)粗加工时尽可能考虑到用大刀;

2)Z轴加工越深刀具直径要越大;

3.用小不用大

1)据工件的工艺流程及材料特性.(应力作用) 当后续工段有热处理时且凹腔较大占工件1/3以上时,应考虑用小刀以减少热处理应力控制变形。

2)考虑加工工件受力情況,细小或薄壁工件加工则要考虑尽量用小刀.建议:较小工件应考虑刀刃长可达到即可。

2)加工直壁40mm以內深度用E10;40-60mm用E16;E20,60-80用E25四刃立铣刀;(小厂只有E16刀具)

3)在深腔加工时不要一次把刀具夹持太长,可分两段深度加工(分两段程序)有助于提高加工效率,例:¢26刀具150mm深腔加工时,先夹90mm长的刀加工,再夹150mm长的刀加工(分成两段程式).

参数比例倍数(l/d)1-5倍6倍7倍8-10倍

转数S

100%

70%

60%

50%↓

进给率F

100%

70%

60%

50%↓

Ar(切深)

100%

70%

60%

50%↓

编制

审核

标准化

会签

二.按加工刀具的顺序选择

1.刀具尽量从大到小选择;

2.大余量粗加工程序尽可能集中进行,尽量避免粗加工切屑对已精加工面损伤;

3.一把刀具装夹后,应完成其所能进行的所有加工部位;

4.粗精加工的刀具应分开使用,即使是相同尺寸规格的刀具;

5.先进行曲面精加工,后进行二维轮廓精加工;

6.先精加工平面,后精加工侧面;

文件编号No:

版本VER:0

共2页

第1页

本规范适用所有加工中心、数铣、雕刻机等数控加工

一.按刀具直径及刀具长度选择

1.用短不用长

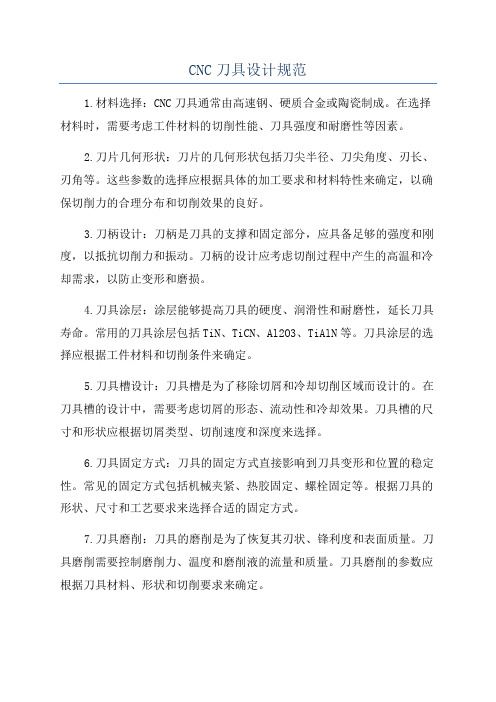

CNC刀具设计规范

CNC刀具设计规范1.材料选择:CNC刀具通常由高速钢、硬质合金或陶瓷制成。

在选择材料时,需要考虑工件材料的切削性能、刀具强度和耐磨性等因素。

2.刀片几何形状:刀片的几何形状包括刀尖半径、刀尖角度、刃长、刃角等。

这些参数的选择应根据具体的加工要求和材料特性来确定,以确保切削力的合理分布和切削效果的良好。

3.刀柄设计:刀柄是刀具的支撑和固定部分,应具备足够的强度和刚度,以抵抗切削力和振动。

刀柄的设计应考虑切削过程中产生的高温和冷却需求,以防止变形和磨损。

4.刀具涂层:涂层能够提高刀具的硬度、润滑性和耐磨性,延长刀具寿命。

常用的刀具涂层包括TiN、TiCN、Al2O3、TiAlN等。

刀具涂层的选择应根据工件材料和切削条件来确定。

5.刀具槽设计:刀具槽是为了移除切屑和冷却切削区域而设计的。

在刀具槽的设计中,需要考虑切屑的形态、流动性和冷却效果。

刀具槽的尺寸和形状应根据切屑类型、切削速度和深度来选择。

6.刀具固定方式:刀具的固定方式直接影响到刀具变形和位置的稳定性。

常见的固定方式包括机械夹紧、热胶固定、螺栓固定等。

根据刀具的形状、尺寸和工艺要求来选择合适的固定方式。

7.刀具磨削:刀具的磨削是为了恢复其刃状、锋利度和表面质量。

刀具磨削需要控制磨削力、温度和磨削液的流量和质量。

刀具磨削的参数应根据刀具材料、形状和切削要求来确定。

8.刀具检测:刀具在使用前和使用过程中需要进行检测,以确保其性能和质量。

常用的检测方法包括外径测量、刃磨深度测量、焊接性能检测等。

刀具检测结果应符合相关标准和要求。

9.刀具保养:刀具在使用过程中需要进行保养和维护,以延长其寿命和保持良好的切削性能。

保养包括刀具清洁、润滑、涂层修复等。

保养周期和方法应根据刀具类型和使用情况来确定。

10.刀具标识:刀具的标识应清晰、准确、耐久,并包含相关的信息,如刀具型号、材料、涂层等。

刀具标识有助于追溯和管理刀具,并提供了刀具使用和维护的参考。

以上是CNC刀具设计规范的一些重要内容,设计和制造CNC刀具时应遵循这些规范,以确保刀具的性能和质量,提高加工效率和产品质量。

刀具管理规定

xx 有限公司 刀具管理规定

文件号

版本/修改状态 页次

FY—GL—215-20 17 A/0

2/3

4。3.5 品质部、技术部分别保存刀具的检验记录和验证记录,作为刀具验收时的判定依据.验证 合格的新产品刀具及改进刀具,技术部刀具设计人员整理该刀具的图纸资料进行受控管理,底图 交资料室存档. 4.3.6 刀具制作、验收过程中涉及到刀具图纸资料的更改时,刀具设计人员论证后应进行必要 的修改,以保持刀具实物与刀具图纸资料(包括底图)的一致性。 5 库存刀具管理 5。1 仓库保管员接到入库单后,对新制作刀具办理入库手续,并登记台帐进行管理。没有合格 报告不能入账。 5。2 仓库保管员按《仓库管理制度》对库存刀具进行标识,标明产品型号、刀具编号、入库时 间等。 6 刀具使用管理 6.1 车间负责人和设备管理员负责整个车间的刀具管理,建立管理台帐,做到账物相符.协助技 术部进行新设计刀具和改进刀具的验证,做好刀具寿命统计并填写《刀具使用寿命记录表》,达 到规定使用寿命后,及时更换刀具,并填写《刀具更换记录表》.技术部规定使用寿命的刀具, 达到使用寿命要及时收回,刀具可否继续使用需经技术部判定。 6。2 车间领用刀具按照以旧换新的原则。机床上长期不用的刀柄刀具及时回收经清洁保养后, 交还仓库统一集中管理.

xx 有限公司 刀具管理规定

文件号 版本/修改状态

页次

FY-GL-215—2017 A/0 1/3

1 目的

规范刀具管理的计划、采购、制作、验收与验证、使用寿命、报废、回收等全过程的管理,严 格控制刀具采购成本,规范、合理使用刀具,确保刀具满足产品质量和产能的要求。 2 适用范围

本标准适用于公司加工车间使用刀具的管理及采购、仓储的管理。 3 职责 3。1 技术部负责专用刀具的设计和改进设计,提供刀具图纸资料,对图纸资料的正确性负责; 负责制订刀具的编号规则并实施;负责对车间提报的在用刀具配套计划所用图纸资料或规格进 行确认;与设备人员共同负责对刀具使用中出现的问题进行分析,制定改进措施。 3.2生产部刀具台账和刀具申购。 3.3 机加工车间负责本车间所有刀具的管理,包括建立车间台帐、标识、定置放置、常用刀具必 要的调整验证、使用、维护保养、废旧刀具回收、在用刀具补充计划等工作,做好重要刀具使用 寿命统计记录,反馈出现的问题,提出改进建议,并协助解决。 3。4、采购部负责刀具的外协制作,对刀具的制作质量和进度负责. 3。5、品质部负责按照刀具图纸的要求对新制作的刀具进行检验和验证后的检测。 4 刀具制作管理 4。1 刀具图纸提供 4。1.1技术部提供新设计和改进设计的完整刀具图纸资料,经审核、批准后复制发放生产部 和采购部制作. 4.1。2 技术部对刀具图纸资料实行受控管理,对刀具图纸资料的正确性负责. 4.1。3 采购部对刀具协作方图纸资料的准确传递(包括更改)负责。ﻩ 4。1。4 刀具改进后由工艺员及时更改相关的图纸资料。 4。2 刀具采购 4。2。1 生产部根据技术部和车间提报的刀具配套计划下达刀具制作采购计划给采购部.新设计 及改进刀具附带相关图纸. 4。2.2采购部接到刀具制作计划后,根据经技术部验证确定的制作厂家加工制作; 刀具制作完成后须经外协厂质检部门检验合格(刀具刀体上除标识刀具编号及规格型号外还应 标有制作日期以便进行追溯管理)后方可运回,同时必须提供检测报告。

刀具管理操作规范(参考)

刀具管理操作规范(参考)1.引言刀具是工业生产过程中不可或缺的重要工具,其质量与使用寿命直接关系到产品的质量和生产效率。

为了确保刀具的安全使用,提高刀具的使用寿命,降低生产成本,制定一套科学、合理的刀具管理操作规范具有重要意义。

本文档旨在为刀具管理提供参考,规范刀具的选购、验收、使用、保养、维修和报废等环节。

2.刀具选购2.1选择刀具时应充分考虑以下因素:(1)刀具的材质:根据工件材质、加工工艺和加工要求选择合适的刀具材质。

(2)刀具的结构:选择合适的刀具结构,以满足加工精度、生产效率和加工稳定性要求。

(3)刀具的供应商:选择有良好信誉、质量保证和技术支持的供应商。

(4)刀具的价格:在满足使用要求的前提下,比较不同供应商的刀具价格,选择性价比较高的产品。

2.2刀具选购流程:(1)提出刀具需求:根据生产计划和加工要求,提出刀具采购申请。

(2)刀具选型:根据工件材质、加工工艺和加工要求,选择合适的刀具。

(3)供应商评估:对候选供应商进行评估,包括产品质量、价格、交货期、售后服务等。

(4)签订合同:与选定的供应商签订采购合同,明确双方的权利和义务。

(5)刀具验收:按照合同要求对刀具进行验收,确保刀具质量符合标准。

3.刀具使用3.1刀具使用前准备:(1)检查刀具:检查刀具是否有裂纹、磨损、变形等缺陷。

(2)安装刀具:按照刀具使用说明书和机床要求安装刀具。

(3)调整刀具:调整刀具的切削参数,确保加工过程稳定。

3.2刀具使用注意事项:(1)遵循操作规程:严格按照机床和刀具的操作规程进行操作。

(2)合理选用切削参数:根据工件材质、加工工艺和刀具特性,合理选用切削速度、进给量和切削深度。

(3)保持刀具清洁:及时清理刀具上的切屑和污物,保持刀具清洁。

(4)避免刀具过载:避免刀具在加工过程中承受过大的切削力,防止刀具损坏。

4.刀具保养与维修4.1刀具保养:(1)定期检查:定期检查刀具的磨损、破损情况,及时更换或维修。

CNC刀具开发与管理规范[模板]

![CNC刀具开发与管理规范[模板]](https://img.taocdn.com/s3/m/06adcce64a7302768f993940.png)

CNC刀具开发与管理规范1.概述适用于所有CNC加工的刀具管理操作。

2.目的规范刀具(包括标准刀具和非标准刀具)的设计、验证、采购、验收、入库、使用、报废、回收等全过程的管理,确保刀具满足产品质量和产能的要求,降低采购成本特制作此作业办法。

3.术语无4. 角色与职责5. 内容5.1刀具开发:5.1.1新项目开发由制造工程提出刀具需求,通知采购邀请至少3家有资质的刀具供应商与我司一起进行刀具设计开发,根据我司提供参数(机台品牌、冷却介质、加工切削量、加工材料材质等)供应商给出设计方案,并预估出刀具寿命,方案评估确认后由供应商打样。

5.2 刀具验证:5.2.1采购通知供应商送样刀具不可以出现厂家标识,只标识供应商代号及刀具规格,每款刀至少验证5pcs,由开发主导进行,生产协助进行寿命统计、参数记录,品质参与产品品质判定,并形成试作报告,开发对试作出现异常进行分析总结,验证结果达到预期寿命形成刀具清单,试作报告由开发存档。

或验证NG则由采购通知供应商重新设计、送样。

5.2.2初次送样验证合格后,采购依据刀具清单进行小批量请购,由制造工程主导进行小批量验证,方法同上,若验证OK形成试作报告,并更新刀具清单,此时由采购通知供应商送承认书,一式三份。

5.2.3制程优化加工周期、加工效果或是更换冷却介质须由开发主导进行如上验证,验证OK后开发发行ECN 变更刀具清单。

5.3 刀具请购:6.3.1采购需求:由生产计划根据生产需求提出申请(安全库存由刀具仓库管理员或配刀技术员提出申请),刀具请购单由仓库提出需求。

6.3.2采购执行:采购部接到刀具请购单后按采购程序规定进行外购,并于1个工作日内回复刀具交期,如不回复,视为在请购单要求日期内购回。

5.4 仓库收货:刀具购回后,供应商将送货单和刀具一起送至刀具仓库,送货单上须注明采购单号和每种刀具的规格明细,送货单上的项目名称须和公司的规格一致。

仓管员开送检单给IQC,待IQC检验合格后录入系统,并每把刀做好账物卡一致。

刀具国家标准目录

刀具国家标准目录

1.通用刀具

-JB/T7811-2024:机用刀具通用技术条件

-JB/T7311-2024:刀具刃磨机通用技术条件

2.金属切削刀具

3.木工刀具

-GB/T3792-2024:手工木工切削刀具锯条细齿锯片4.石材刀具

-JC/T953-2005:岩石切削之刀具和材料-通用

-GB/T1576-2001:石材切削刀具

5.金属锯片

6.车削刀具

-GB/T1157-1999:车削类硬质合金刀片

-GB/T2578-1998:车削刀片形状和尺寸

7.钻孔刀具

-GB/T2723-2024:小直柄筒形切削刀具筒形钻头8.刀具涂层

-JB/T8274-1999:硬质合金涂层切削刀具版型式9.切割刀具

10.刀具材料

-GB/T1292-2024:硬质合金粉末

-GB/T1294-2024:硬质合金棒材

另外,刀具国家标准目录还包括了更多不同类型刀具的标准,如铣削刀具、螺纹刀具、切槽刀具、整形刀具、车削刀片、齿轮刀具、滚刀、模具刀具等。

每个类型的刀具都有相关的国家标准来规范其设计、制造、测试和使用,以确保刀具的质量、安全性和性能。

火车飞机刀具标准_解释说明以及概述

火车飞机刀具标准解释说明以及概述1. 引言1.1 概述火车和飞机作为现代交通工具,在运行过程中需要使用各种刀具。

这些刀具需要符合一定的标准,以确保安全、高效地进行操作。

因此,火车飞机刀具标准成为了一个重要的话题。

本文将深入探讨火车和飞机刀具标准的解释说明以及概述。

1.2 文章结构本文分为四个主要部分。

首先是引言部分,介绍文章的概述、结构和目的。

接下来是对火车和飞机刀具标准进行解释说明的部分,它包括火车刀具标准详解和飞机刀具标准详解两个子节。

然后是对火车飞机刀具标准进行概述的部分,其中包括历史背景、标准制定过程和标准内容概述三个子节。

最后是结论部分,总结文章的主要观点,并提出对未来发展的展望和建议。

1.3 目的本文旨在通过详细解释说明和全面概述火车飞机刀具标准,增进读者对该领域的理解与认识。

通过阐明这些标准制定过程以及相关内容,读者将能够了解火车和飞机刀具标准的重要性,以及它们如何保障交通安全和操作效率。

此外,本文还将对未来的发展提出展望和建议,以促进标准的不断完善和发展。

2. 火车飞机刀具标准解释说明2.1 火车刀具标准详解火车刀具标准是指对于在火车上使用的各类刀具进行规范和要求的一套准则。

这些刀具包括但不限于维修工具、操作工具以及紧急救援工具等。

火车在运行过程中,需要使用各种不同的刀具来进行维修、操作和应急处理等工作。

为保证这些刀具的质量和安全性,标准化的规范便显得尤为重要。

火车刀具标准通常包括以下方面内容:- 刀具的种类和用途:列举了不同类型的刀具,并介绍了它们在火车上的具体用途,例如剪线钳、扳手、起子等。

- 制造材料与加工工艺:规定了制造每一种刀具所应选用的材料和加工工艺,确保其耐用性及使用寿命。

- 尺寸与精度要求:对每个刀具的尺寸和精度进行规定,以确保其能够正确匹配并有效使用。

- 安全要求:明确了在设计、制造和使用过程中需要遵守的安全要求,以确保操作人员和乘客的安全。

2.2 飞机刀具标准详解飞机刀具标准是指对于在飞机上使用的各类刀具进行规范和要求的一套准则。

din54标准和din8033

din54标准和din8033

DIN 54标准和DIN 8033都是德国工业标准化组织(DIN)制定

的标准,它们在工程和制造领域具有重要意义。

首先,让我们来看一下DIN 54标准。

DIN 54标准是关于螺纹

的标准,它规定了螺纹的尺寸、公差、形状和材料要求等内容。

螺

纹是机械连接中常用的一种连接方式,它能够提供良好的连接性能

和密封性能。

DIN 54标准的制定对于保证螺纹连接的质量、互换性

和可靠性具有重要意义,它为工程设计和制造提供了重要的依据。

接下来,我们来看一下DIN 8033标准。

DIN 8033标准是关于

刀具的标准,它规定了刀具的尺寸、形状、材料、标记和使用要求

等内容。

刀具是加工制造中常用的工具,它直接影响到加工质量和

效率。

DIN 8033标准的制定对于规范刀具的设计、制造和使用具有

重要意义,它有助于提高加工质量、降低加工成本,提高生产效率。

总的来说,DIN 54标准和DIN 8033标准都是德国工业标准化

组织制定的重要标准,它们在工程和制造领域具有重要的指导意义,有助于提高产品质量、降低生产成本,促进制造业的发展。

希望我

的回答能够满足你的要求,如果还有其他问题,也欢迎继续提问。

刀具使用规范

刀具使用规范一.常用刀具的分类1)依据刀具构造分为:①整体式;②机夹式,又分为不转位和可转位两种(飞刀);③特别型式,如复合式刀具,减震式刀具等。

2)依据制造刀具资料分为:①高速钢刀具;②焊接式刀具;③硬质合金刀具;④金刚石刀具;④涂层刀具⑤其余资料刀具,如立方氮化硼刀具,陶瓷刀具等。

3)从切削工艺上分为:①铣削刀具;②钻削刀具,包含钻头、铰刀、U钻等;③镗削刀具等。

4)专用刀具:①石墨刀具:加工石墨电极②铜加工刀具:加工铜电极③筋加工刀具:加工筋位(沟槽),多用于高速加工中心④斜度刀:标准斜度斜面加工等刀具种类见《刀具信息表》《刀柄技术参数表》二.刀具的选择刀具的选择是在数控编程中应依据机床的加工能力、工件资料的性能、加工形式、切削用量以及其余有关要素正确采纳刀具及刀柄,刀具选择总的原则是:安装调整方便,刚性好,耐用度和精度高。

1.依据机床的加工能力选择刀具1)高速加工中心:一般应用涂层硬质合金刀具系列,黛杰系列刀具等。

现有高速加工中心不建议选择D20以上刀具,但可采纳φ52、φ63面铣刀。

2)一般加工中心:一般应用飞刀系列,合金系列。

现有一般加工中心不建议选择 D2 以下刀具及高速加工刀具2.依据工件资料选择刀具1)石墨电极:石墨刀具2)铜电极:铜加工刀具,高速钢刀具,合金刀3)淬火资料( HRC50以上):硬质合金涂层刀具3.依据加工工件的形状选择刀具选用刀具时,要使刀具的尺寸与被加工工件的表面尺寸相适应 :1)平面部件周边轮廓的加工,常采纳立铣刀 ;2)标准斜度轮廓外形的加工常采纳斜度刀;3)铣削平面时,应选硬质合金刀片飞刀;4)筋位加工采纳沟槽刀以及筋加工刀具;5)对一些三维曲面,可选择刀拥有平刀(FLATECUTTER)球刀(BALLCUTTER)圆鼻刀 (TOROIDALCUTTER)。

平刀 (FLATECUTTER)球刀 (BALLCUTTER)圆鼻刀 (TOROIDALCUTTER) 选择特色:a)平刀 (FLATECUTTER)﹕即端铣刀 . 模具加工中主要用在清角或清根以及 2D铣削中,基本上不介绍来作 3D的加工,主要的原由在于它的消耗大,尖部的磨损快,致使加工不可以正确到位;b)球刀 (BALLCUTER):它可用在 3D 的铣削中,主要的弊端是当加工到平面时,即以球刀的中心切削时,球头刀具的端部切削速度为零,基本为磨削加工,现场加工会变慢,同时,以同样的切削宽度PITCH下,它的面粗度不如圆鼻刀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

夾把

刀具裝夾引導塊

工件需加工的寬度(A)

CATCHER TECHNOLOGY CO., LTD.

B=(2~3A)

11

刀具設計

刀把常用的规格为:BT30和BT40两种,CNC加工处常用BT30型号, BT30型号可以夹持∮12mm以下的刀柄直径。BT30和BT40只有生技和 厂务有规格。

CATCHER TECHNOLOGY CO., LTD.

12

刀具設計

8. 公差定义 刀具加工回来的误差一般为0.01mm。 加工扩孔的产品误差为0.01~0.02mm。 绞孔加工后的产品误差为0.005~0.02mm。 注意在选择刀具公差时尽可保证刀具加工误差后可以修复,选择合 适 的刀具公差,不影响加工部分的尺寸公差不需要标注(节约刀具成 本)。 一般情况:产品公差为+/-0.05 刀具公差选用+/-0.01 产品公差为+/-0.1 刀具公差选用+/-0.02 产品公差更小时 刀具公差选用更小(0.05mm或0.03mm) 对于加工要求较高的面,可以采用两把刀具加工,即即先粗加工再 精加工。

CATCHER TECHNOLOGY CO., LTD.

刀具設計

四. 常用刀具的设计细节注意 1. T型刀(卡勾刀) a). T型刀尽量共享 当刀具加工宽度有1.5mm、1.2mm、1mm时,可以考虑共享,我们只有 做刀刃宽度为1mm即可,1.5mm与1.2mm刀具加工2刀即可,节约加工 成本。 (如图1)

刀具設計简介

CATCHER TECHNOLOGY CO., LTD.

1

刀具設計

刀具設計規范

(一).刀具的種類 (二).刀具的材質 (三).刀具的設計 (四).常用刀具設計的注意事項 (五).刀具圖名匯總 (六).公差分析

CATCHER TECHNOLOGY CO., LTD.

2

刀具設計

刀具圖面組成:

CATCHER TECHNOLOGY CO., LTD.

13

刀具設計

9. 焊接刀具 轻切削时,可以选用焊接刀柄,重切削时要用整支钨钢,保证 强度。 用焊接刀具时如果铣削太长,焊接刀柄最好大些,减小刀具加 工振动,焊接刀具需注明焊接部分材质。

10. 直刃和螺旋刃的选择 螺旋刃特點加工的面比較光滑,刀具的使用壽命長,現在設計 刀具時都采用開螺旋刃。 相對於螺旋刃直刃加工的面不夠光滑,壽命也沒有螺旋刃的長, 現在設計刀具時已取消開直刃。

刀刃直徑

刀頸直徑

隱藏產品圖面線

刀刃直徑 刀頸寬度

刀具長度

加工的材質

加工材質:鋁鎂合金 加工部位 刀具刃數

刀柄直徑

?6X?6X?3XW1.1XW3X4T F32P PANEL SC0885K03

刀具機種 圖號RD 根據圖號 申請料號

繪圖比例

CATCHER TECHNOLOGY CO., LTD.

3

刀具設計

c). 在工件转角处的加工要须能保证刀具能一次加工完成。

四個轉角圓弧 一次加工完成

CATCHER TECHNOLOGY CO., LTD.

21

刀具設計

五. 刀具圖名匯總 1.端銑刀

φA*φB*WA*R*T

刃數 刀刃R角

刀刃長度

柄徑 最大切削外徑

CATCHER TECHNOLOGY CO., LTD.

CATCHER TECHNOLOGY CO., LTD.

4

刀具設計

(三)刀具設計

刀刃直徑 刀頸直徑 刀柄直徑 刀具長度

5

刀刃直徑 刀頸直徑

CATCHER TECHNOLOGY CO., LTD.

刀具設計

1. 刀刃的直径 刀刃的直徑一般是根據加 工部位的厚度來決定的选择,一 般为1/4R的切削量。(如果刀具的 切削量a=1mm,则刀刃的直径用 ∮8mm,保证刀具具有足够的强 度。)在加工条件允许的情况下, 刀刃的直径优先选用∮6刀刃, 这种材料多,强度也足够。 在加工一些較小孔時要用 較小的鑽頭或銑刀, 但刀刃直徑 越小強度越低越容易斷刀,故刀 刃直徑應不小於0.8MM.

夾把

加工卡勾

CATCHER TECHNOLOGY CO., LTD.

1~2mm余量

30mm左右

10

刀具設計

當在鑽較深孔 時刀具夹持把内的 长度应为刀刃加工 长度的2~3倍,选择 刀具长度时要注意 刀具的装夹、刀具 加工有无干涉产品 以及刀具加工太长 距离的尺寸时所用 引导的长度.

刀具的夾持長度

1~2mm余量 1~2mm余量

CATCHER TECHNOLOGY CO., LTD.

14

刀具設計

11.刀具編號的組成

刀具種類 端铣刀 球刀 鑽頭 中心鑽 牙刀 絞刀 圖名規範 最大切削外徑(φA)x柄徑(φB)x刀刃長度(WA)x刀刃R角®x刃數(T) 最大切削外徑(φA)x柄徑(φB)x刀刃長度(WA)x刀刃R角(R)x刃數(T) 最大切削外徑(φA)x柄徑(φB)x刀刃長度(WA)x前端角角度(A)x刃數(T) 最大切削外徑(φA)x柄徑(φB)x刀刃長度(WA)x前端角角度(A)x刃數(T) 最大切削外徑(φA)x柄徑(φB)x刀刃長度(WA)x牙距(P)x刃數(T) 最大切削外徑(φA)x柄徑(φB)x刀頸外徑(φC)x刀刃長度(WA)x前端角角度(A)x刃數(T)

22

刀具設計

2.球刀

φA*φB*WA*R*T

刃數 刀刃R角 刀刃長度 柄徑 最大切削外徑

CATCHER TECHNOLOGY CO., LTD.

23

刀具設計

3.鑽頭

φA*φB*WA*A*T

刃數 前端角角度 刀刃長度 柄徑 最大切削外徑

CATCHER TECHNOLOGY CO., LTD.

24

CATCHER TECHNOLOGY CO., LTD.

19

刀具設計

b). 当加工的表面是圆弧的一部分时,应做過渡的圆弧避开其它圆弧, 過渡圓弧R最好取整數以免留下切痕,影响表面的美观.

圓弧過渡 曲線依輪廓 圓弧過渡

1~2mm余量

CATCHER TECHNOLOGY CO., LTD.

20

刀具設計

26

刀具設計

6.牙刀

φA*φB*WA*P*T

刃數 牙距 刀刃長度 柄徑 最大切削外徑

CATCHER TECHNOLOGY CO., LTD.

27

刀具設計

7.T型刀

φA*φB*φC*WA*WB*T

刃數 刀頸長度 刀刃長度 刀頸外徑 柄徑 最大切削外徑

CATCHER TECHNOLOGY CO., LTD.

CATCHER TECHNOLOGY CO., LTD.

16

刀具設計

细节

b). 刀刃部分设计

当产品卡勾处 有圆角或斜边时,如 果采用普通式的直边 刀刃加工不会使产品 出现凸肉或壁厚太薄 现象(即a≧0.8mm), RD可以建议客户取消 R角,斜边如果太小不 影响产品也可取消, 减小刀具加工的成本。 (如图2)

余量 余量

CATCHER TECHNOLOGY CO., LTD.

余量

18

刀具設計

3. 圆弧刀具的设计注意事项: a). 当圆弧的加工部分是由几段圆弧组合而成,如果不影响 圆弧的曲率形状,我们尽可能将圆弧拟合成2段或1段;如果圆弧 近视于一条斜线,刀具可以用斜线代替。

曲線依輪廓 曲線可用斜線代替

2mm余量 1~

7

刀具設計

CATCHER TECHNOLOGY CO., LTD.

刀頸直徑

3.刀頸的直徑 一般情况,刀颈直径是刀 刃直径的1/2倍;是刀颈宽度的1 倍,不能小于刀颈宽度的0.5倍, 否则强度不足易断刀。如果刀刃 直徑>10MM, 刀頸直徑和刀柄直 徑可適當減小,另外刀頸直徑和 刀柄直徑的接頭處應倒角,以免 應力結中刀頸斷裂. 4. 刀颈宽度 刀颈宽度应高于加工面 1~2mm让位工件,这样避免刀具 与工件的 撞刀,但刀颈也不能设 计太宽而造成刀颈强度减弱而易 断刀.

套筒刀

T型刀 斜度刀 圆弧刀 不規則圓弧刀

最大切削外徑(φA)x柄徑(φB)x讓位內徑(φD)x刀刃長度(WA)x讓位深度(WD)x刃數(T)

最大切削外徑(φA)x柄徑(φB)x刀頸外徑(φC)x刀刃長度(WA)x刀頸長度(WB)x刃數(T) 最大切削外徑(φA)x柄徑(φB)x刀刃長度(WA)x前端角角度(A)x刃數(T) 最大切削外徑(φA)x柄徑(φB)x刀刃長度(WA)x圓弧R角®x刃數(T) 最大切削外徑(φA)x柄徑(φB)x刀刃長度(WA)x刃數(T) 15

28

刀具設計

8.斜度刀

φA*φB*WA*A*T

刃數 前端角角度 刀刃長度 柄徑

最大切削外徑

CATCHER TECHNOLOGY CO., LTD.

29

刀具設計

9.圓弧刀

φA*φB*WA*R*T

刃數 圓弧R角 刀刃長度 柄徑 最大切削外徑

CATCHER TECHNOLOGY CO., LTD.

(一)刀具的种类

(1)钻头(用与加工精度较低的孔) (2)钻铰刀(普通式,阶梯式) (3)端铣刀 (4)成型刀(T型刀,圆弧刀,斜度刀,指状刀,球刀,等) (5)焊接式(刀刃和刀柄焊接一起)

(二)刀具的材质 (1)碳化钨(常用)

(2)白钢+碳化钨(焊接式刀具) (3)HSS(高速工具钢) (4)钻石刀(PCD钻石刀,单晶刀)(加工表面精度高,但价格较贵) 公司常用材質爲碳化鎢,碳化鎢有良好的強度韌性和抗氧化性,易切削加 工不易斷刀而且價格適中,一般加工都首選碳化鎢材質做爲切削刃;對於 加工硬度比較高的材料會選用金鋼石做爲切削刃,但價格比較貴.