箱盖钻孔多轴箱设计(9个直径4.9的孔)

汽车变速箱钻孔组合机床后多轴箱设计开题报告 (13)

毕业设计(论文)开题报告题目:汽车变速箱钻孔组合机床后多轴箱设计注:1. 正文:宋体小四号字,行距20磅。

2. 开题报告由各系集中归档保存。

参考文献[1] 徐旭东,周菊琪.现代组合机床技术及其发展[J] .中国机械工程,1995,(6):12-13.[2] 谢家瀛.组合机床设计简明手册[M].北京:机械工业出版社,1996.1-89.[3] 孙恒,陈作模、葛文杰.机械原理[M].北京:机械工业出版社,2006.1-88.[4] 濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.22-63[5] 钱云峰,殷锐.互换性与技术测量[M].北京:电子工业出版社,2011.35-49[6] 卢秉恒.机械制造技术基础[M].北京:机械工业出版社,2008.100-120.[7] 彭得利.变速器箱体专用钻床主轴箱的设计[J].装备制造技术,2011,(3):23-26.[8] 云继夏,陆文欣,韩遂太.曲拐传动多轴箱的设计[J].组合机床通讯,1978,(4):27-47.[9] 刘文信.组合机床多轴箱齿轮强度的验算[J].组合机床,1983,(10):1-3.[10] 许玉改.钻、扩、铰孔共用一个主轴箱的组合机床设计[J].科技信息,2012,(27):111-112.[11] 张亚慧.钻攻复合主轴箱的设计[J]. 组合机床与自动化加工技术,2001,(10):49-51.[12] 李运保,郭动针,冯云峰.钻孔、攻螺纹主轴的共箱设计[J]. 组合机床与自动化加工技,2000,(1):15-16.[13] 费叶琦,刘英,黄秀玲.钻孔组合机床主轴箱体的设计计算[J]. 林业机械与木工设备,2012,40(8):37-40.[14] John D,Ramboz.Machinable Rogowski Coil, Design, and Cal ibration [J]. IEEE Instrumentand Measurement,1996,45(2):511-515.[15] Xingguo Han,Binwu wang.Research on Distributed Remote Monitoring System for NCMachine Tools[J]. Proceedings of the 3nd International Conference on Digital Manufacturing & Automation,2012,(8):200-213.[16] SCHMITZ Tony. Receptance Coupling for Tool Point Dynamics Prediction on MachineTools[J]. Chinese Journal of Mechanical Engineering,2011,(5):130-135.。

组合机床多轴箱设计

组合机床多轴箱设计多轴箱是组合机床的重要专用部件,用于钻、扩、铰、镗孔等加工工序。

多轴箱一般具有多根主轴,同时对一列孔系进行加工。

根据结构特点,多轴箱分为通用和专用两大类。

通用多轴箱采用标准主轴和导向套引导刀具来保证加工孔的位置精度,而专用多轴箱采用刚性主轴和精密滑台导轨来保证加工孔的位置精度。

本课题主要设计大型通用多轴箱,由通用零件如箱体、主轴、传动轴、齿轮和附加机构等组成。

大型通用多轴箱由通用零件如箱体、主轴、传动轴、齿轮和附加机构等组成。

多轴箱的通用箱体类零件的材料为HT200,前、后、侧盖等材料为HT150.多轴箱基本尺寸系列标准规定了9种名义尺寸,宽度和高度是根据配套滑台的规格按规定的系列尺寸选择。

通用主轴分为钻床类主轴和攻螺纹类主轴。

钻床类主轴按支承型式可分为滚锥轴承主轴、滚珠轴承主轴和滚针轴承主轴,按与刀具的连接是浮动还是刚性连接,又可分为短主轴和长主轴。

攻螺纹类主轴按支承型式可分为前后支承均为圆锥滚子轴承主轴和前后支承均为推力球轴承和无内环滚针轴承的主轴。

主轴材料一般采用40Cr钢,热处理C42;滚针轴承主轴用20Cr钢,热处理S0.5~C59.通用传动轴按用途和支承型式分为六种,分别为圆锥轴承传动轴、滚针轴承传动轴、埋头传动轴、手柄轴、油泵传动轴和攻螺纹用蜗杆轴。

传动轴一般采用45钢,调质T235;滚针轴承传动轴用20Gr钢,热处理S0.5~C59.多轴箱用通用齿轮有传动齿轮、动力箱齿轮和电动机齿轮三种。

多轴箱的工作原理是利用多根主轴同时对一列孔系进行加工,完成钻、扩、铰、镗孔等加工工序。

通用多轴箱是组合机床中的重要部件之一。

它通过传动轴和传动齿轮的传动,将动力箱中电动机轴的动能传递给主轴,主轴带动刀具加工工件。

通过对齿轮啮合的调整,可以获得不同的传动比,从而实现主轴的不同转速。

多轴箱还可以安装多个不同的主轴,这样就可以用多个主轴对同一个工件进行不同的加工。

多轴箱与动力箱一起安装于进给滑台,可完成钻、扩、铰、镗孔等加工工艺。

某钻孔卧式组合机床多轴箱设计

组合机床正是考虑到加工的自动化程度和生产效率的提高,采用多轴箱实现多轴同时加工,可以一次性装夹零件,采用多工位方法实现零件的一些工序加工。减少生产时间,实现高效高质量生产,可以将几个机床的功能融为一体,实现对零件的加工,大大降低了生产成本和劳动工作量。

多轴箱是组合机床的重要专用部件。它是根据加工示意图所确定的工件加工孔的数量和位置、切削用量和主轴类型设计的传递各主轴运动的动力部件。其动力来自通用的动力箱,与动力箱一起安装于进给滑台,可完成钻扩铰镗孔等加工工序

我国组合机床及组合机床自动线总体技术水平比发达国家要相对落后,国内所需的一些高水平组合机床及自动线几乎都从国外进口。工艺装备的大量进口势必导致投资规模的扩大,并使产品生产成本提高。因此,市场要求我们不断开发新技术、新工艺,研制新产品,由过去的“刚性”机床结构,向“柔性”化方向发展,满足用户需求,真正成为刚柔兼备的自动化装备。但随着市场竞争的加剧和对产品需求的提高,高精度、高生产率、柔性化、多品种、短周期、数控组合机床及其自动线正在冲击着传统的组合机床行业企业,因此组合机床装备的发展思路必须是以提高组合机床加工精度、组合机床柔性、组合机床工作可靠性和组合机床技术的成套性为主攻方向。一方面,加强数控技术的应用,提高组合机床产品数控化率;另一方面,进一步发展新型部件,尤其是多坐标部件,使其模块化、柔性化 ,适应可调可变、多品种加工的市场需求。

车床主轴箱箱体右侧10-M8螺纹底孔组合钻床设计

摘要本论文为加工主轴箱箱体右侧十个螺纹底孔的组合钻床的设计。

根据加工工件的尺寸图和生产要求,合理的拟定设计方案,完成该机床各部件及系统的设计,主要包括加工工序的制定,主轴、刀具的选择,多轴箱和滑台的合理选用,主轴箱内传动系统的设定,夹具的设计,以及制定液压和控制系统。

设计过程中,在满足设计要求的同时,应该注意相互间的合理配合,这样才能从整体上把握组合机床的性能和结构。

为使设计符合现代化要求,该组合机床采用PLC控制系统来控制机床的工作,PLC 控制是具有功能完善、通用灵活、简单易懂、操作方便和价格便宜等优点,这不仅满足了现代社会对生产的需要同时也体现了人性化设计的要求。

ABSTRACTThis thesis combination machine for design processing many stalks the box ten screw threads of rights the bore bed.According to the processing work piece dimensional drawing and the production request, reasonable draws up the design proposal, completes this engine bed various parts and the system design, mainly includes the processing working procedure the formulation, the main axle, the cutting tool choice, the multi-axle-boxes and the sliding table select reasonably, in headstock transmission system hypothesis, jig design, as well as formulation hydraulic pressure and control system. In the design process, while satisfies the design request, should pay attention to mutually the reasonable coordination, like this can grasp the aggregate machine-tool overall the performance and the structure.For making design to meet the modern request, and reshuffle to match the machine bed to adopt the PLC to control the system to control the revolving of machine bed, PLC control to have the function perfect, in general use and vivid, in brief and easily understand, operation convenience with price cheapness etc. Advantage, this not only satisfied the modern society to demand production also now the request of the humanized design.目录前言--------------4 1.毕业设计的目的和内容--------------5 1.1通过毕业设计应达到的目的--------------5 1.2毕业设计的有关内容及计算--------------5 2.方案讨论及总体设计--------------6 2.1 组合机床工艺方案的制定--------------6 2.2 切削用量的确定--------------7 2.3 确定切削力、切削转矩、切削功率--------------7 2.4 加工工序图--------------8 2.5 液压滑台的设计计算--------------9 2.6 加工示意图--------------11 2.7 机床联系尺寸总图--------------16 3.组合机床多轴箱设计--------------21 3.1多轴箱的组成--------------21 3.2 通用钻削主轴--------------21 3.3通用传动轴--------------22 3.4通用齿轮和套--------------22 3.5主轴型式和直径、齿轮模数的确定--------------22 3.6多轴箱的动力计算--------------22 3.7 对多轴箱传动的一般要求--------------23 3.8润滑泵轴和手柄轴的安置--------------23 3.9 多轴箱传动系统拟定--------------23 3.10 传动零件的校核计算--------------27 3.11 传动系统的校核计算--------------27 4.组合机床夹具设计--------------29 4.1夹具的作用--------------29 4.2具的组成--------------29 4.3工件的定位--------------30 4.4工件的夹紧--------------30 4.5夹具总图--------------30 5.液压系统的设计--------------315.1 滑台原位停止--------------315.2 滑台快进--------------315.3 滑台工进--------------315.4 滑台快退--------------315.5液压系统图--------------32 6.PLC控制系统设计--------------336.1PLC工作原理--------------336.2PLC的控制方式--------------336.3动作循环图--------------346.4端子分配图--------------356.5梯形图--------------366.6指令程序--------------37 7.毕业设计体会--------------38 8.致谢--------------39 9.参考文献--------------40 10.附录--------------41前言科学技术日新月异,工业生产不断进步,市场对产品的质量和生产效率提出了越来越高的要求。

变速器上盖钻孔组合机床设计

变速器上盖钻孔组合机床设计摘要毕业设计是同们对所学的理论与实际的完美结合。

我的毕业设计题目是:“变速器上盖钻孔组合机床设计”。

组合机床是以通用部件为基础,配以少量专用部件,对一种或若干种工件按预先的工序进行加工的机床。

它能对工件进行多刀,多轴,多面,多工位同时加工。

因此节省了大量的劳动力减轻了工人的劳动强度。

组合机床在现代化实际生产中得到广泛应用。

本设计为汽车变速器上盖钻孔专用组合钻床的设计,进行加工2-φ和4-φ的孔。

设计中采用“一面一孔”的定位方式。

在夹具方面,选用机械夹紧。

主轴箱内的设计中,采用一根传动轴带动四根主轴的方式,本设计中组合机床所选用的通用部件是按标准化、系列化、通用化原则选用的具有特定功能的基础部件。

每种通用部件有合理的规格尺寸系列,有适用的技术参数和完善的配套关系。

关键词:组合机床钻孔多轴箱目录一绪论 (4)二组合机床总设计 (5)(一)组合机床设计步骤 (5)(二)组合机床方案的制定 (6)(三)确定切削用量及选择刀具 (6)三三图一卡的设计 (13)(一)被加工零件工序图 (14)(二)加工示意图 (19)(三)机床尺寸联系图 (24)(四)机床生产率计算卡 (21)四多轴箱的设计 (23)(一)概述 (23)(二)多轴箱的设计步骤和内容 (24)(三)多轴箱总图设计 (28)致谢 (35)参考文献 (36)1 绪论课题的来源在国内外组合机床已发展成为一个新兴的工业部门。

由于技术、经济、生产上的原因,早在50年代已经迅速发展并具有专门经营这项业务的企业。

在技术上,由于传统的普通机床精度低、并且不能同时加工同一零件,导致生产效率低。

而社会生产力的巨大发展要求制造技术向高精度与高效率方向前进。

而组合机床是以通用部件为基础,配以少量专用部件,对一种或若干种工件按预先确定的工序进行加工的机床。

它能对工件进行多刀、多轴、多面、多工位、同时加工。

采用组合机床即能提高生产率又能提高加工精度。

4100QB箱体钻孔组合机床左多轴箱设计 开题报告 (110)

题目:4100QB箱体钻孔组合机床左多轴箱设计

1.毕业设计(论文)综述(题目背景,题目意义及研究的主要内容发展情况)

1.1题目背景和意义:

多轴箱是组合机床中的主要专用部件之一。它是根据加工示意图所确定的工件的数量和位置、切削用量和主轴类型设计的传递各主轴运动的动力部件。其动力来自通用的动力箱,与动力箱一起安装于进给滑台,可完成钻、扩、铰、镗孔等,它要求设计者依据被加工零件上被加工孔的相对坐标尺寸,被加工零件的材质等设计出能满足实际加工要求的多轴箱。通过本题目的设计可以使机械设计制造及其自动化专业的学生对大学四年所学主要课程有一次较为全面的综合应用的,得到一次近乎实战的锻炼机会。

完成方案设计,绘制总装配图。完成外文翻译,写中期报告。(4周-8周)

完成全部技术设计。(9周-12周)

撰写毕业设计论文。(13周-14周)

答辩前准备。(15周)

5 指导教师意见(对课题的深度、广度及工作量的意见)

指导教师: 年 月 日

6 所在系审查意见:

系主管领导: 年 月 日

4.机床动力参数的确定,动力部件的选取

5.轴的初步选定

6.箱体尺寸的确定

7.拟定多轴箱传动方案计及计算

10.坐标计算,包括主轴坐标的计算,传动轴坐标计算等

11.传动元件的校核,包括轴的校核,齿轮的校核,轴承的校核等

3.设计的进度安排:

查资料,完成开题报告(1周-3周)

1.2研究的主要内容:

组合机床是根据工件加工的需求,以大量通用部件为基础,配以少量专用部件组成的一种高效的专用机床,其主要用于平面加工和孔加工两类工序。组合机床的重要专用部件是多轴箱,多轴箱一般具有多根主轴同时对一列孔系进行加工,但也有单轴的,用于镗孔居多。多轴箱按结构特点分为通用(即标准)多轴箱和专用多轴箱两大类。前者结构典型,能利用通用的箱体和传动件;后者结构特殊,往往需要加强主轴系统刚性,而使主轴及某些传动件必须专门设计,故专用多轴箱通常指“刚性主轴 箱”,即采用不需刀具导向装置的刚性主轴和用精密滑台导轨来保证加工孔的位置精度。通用多轴箱则采用标准主轴,借助导向套引导刀具来保证加工孔的位置精度。通用多轴箱又大型多轴箱和小型多轴箱,这两种多轴箱的设计方法基本相同。本课题主要设计的是大型通用多轴箱。

浅谈组合机床多轴箱设计

浅谈组合机床多轴箱设计组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件的一种高效专用机床。

多轴箱是组合机床的重要专用部件,用于布置机床工作主轴及其传动零件和相应附加机构。

多轴箱的设计是组合机床设计过程中至关重要的一环,其设计质量的好坏将直接影响组合机床的设计质量。

一、多轴箱的基本结构多轴箱体的标准厚度为180,用于卧式的多轴箱前盖厚度为26,后盖为90,本次设计去多轴箱的厚度为325,多轴箱箱体材料为HT200,前,后,侧盖等材料为HT150。

本工序为镗孔,主轴进退两个方向都有轴向切削力所以前后支撑均为圆锥滚子轴承,这种支撑可承受较大的径向和轴向力且结构简单装配调整方便。

二、通用多轴箱设计通用多轴箱设计的一般设计顺序是:绘制多轴箱设计原始依据图,确定主轴结构,轴径及齿轮模数,拟定传动系统,计算主轴传动轴坐标,绘制坐标检查图,绘制多轴箱总图,零件图及编制组件明细表。

1 绘制多轴箱设计原始依据图多轴箱设计原始依据图是根据三图一卡绘制的,其主要内容:1)根据机床联系尺寸图,绘制多轴箱外形图,并根据轮廓尺寸及与动力箱驱动轴相对位置尺寸。

2)根据联系尺寸图和加工示意图,标注所有主轴位置尺寸及工件与主轴、主轴与驱动轴的相关位置尺寸。

在绘制主轴位置时要要特别主要:主轴和被加工零件在机床上是面对面安放的;其次,多轴箱上的坐标尺寸基准和零件工序图上的基准经常不重合,应根据多轴箱与加工零件的相对位置找出统一基准,并标出其相对位置关系尺寸,然后根据零件工序图各孔位置尺寸,算出多轴箱上各主轴坐标值。

3)根据加工示意图标注各主轴转速及转向主轴逆时针转向可不标,只注顺时针转向。

4)列表标明各主轴的工序内容、切削用量及主轴外伸尺寸等。

5)标明动力部件型号及其性能参数等。

2 主轴齿轮的确定及动力计算2.1 齿轮模数及齿数的确定此次设计选择鏜削为例,因此采用滚锥轴承主轴。

主轴的直径初步确定为40。

由公式m≥(30-32)3其中,P ——齿轮所传递的功率,单位为kw,这里,P=11 kwZ ——一对啮合齿轮中最小齿轮齿数n ——小齿轮的转速,单位为r/min,n=730 r/min经由计算,m≥(30-32)=(30-32)=2.321~2.476为了安全起见,这里我们设计取m = 3根据多轴箱主轴布置图,取驱动轴上齿轮齿数为33 。

变速箱壳体多孔钻专机设计(三图一卡及多轴箱设计) 机械设计及自动化专业毕业设计 毕业论文

毕业论文中文摘要变速箱壳体多孔钻专机设计(三图一卡及多轴箱设计)摘要:随着自动化生产能力的提高,现代工厂中出现需要组合机床的场合越来越多,组合机床是以通用部件为基础,配以工件特定外形和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。

它一般采用多轴,多刀,多工序,多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。

由于通用部件已经标准化合系列化,可根据需要灵活配置,能缩短设计和制造周期。

因此,组合机床兼有低成本和高效率的优点,在大批量生产中得到广泛应用,并可用以组成自动生产线。

本课题针对变速箱壳体端面上12Xφ18孔钻削这一特定工序而设计的一台专用立式组合机床。

本设计中,在充分数据计算的基础上对标准通用零件做了仔细选择,并依据被加工零件的结构特点,加工部位的尺寸精度,表面粗糙度要求,以及定位夹紧方式,工艺方法和加工过程中所采用的刀具,生产率,切削用量情况等设计了结构合理的多轴箱。

关键词:组合机床,多轴箱,工艺流程,钻削目次1 引言 (1)1.1组合机床概述 (1)1.2该课题研究的目的和意义 (1)1.3组合机床发展史 (1)1.4国内外该研究技术现状 (2)1.5发展趋势 (3)1.6本课题研究的基本内容 (3)1.7本课题主要研究解决的难点问题和拟采用的办法 (3)2 多孔钻组合机床总体方案设计(三图一卡) (5)2.1 零件分析 (5)2.2工艺分析 (6)2.3确定机床的配置形式 (7)2.4组合机床切削用量 (8)2.5组合机床切削用量选择及计算 (9)3 组合钻床总体方案设计(三图一卡) (11)3.1被加工零件工序图 (11)3.2 加工示意图 (12)3.2.4其它注意问题 (15)3.3 机床联系尺寸总图 (16)3.4.生产率计算卡 (18)4 组合机床多轴箱设计 (20)4.1通用多轴箱的组成 (20)4.2多轴箱设计步骤和内容 (20)4.3传动系统的设计计算 (21)结论 (24)参考文献 (25)致谢 (26)1 引言1.1组合机床概述组合机床是以系列化、标准化的通用部件为基础,再配以少量专用部件而组成的专用机床,具有一般专用机床结构简单,生产率及自动化程度高,易保证加工精度的特点,又能适应工件的变化,具有一定的重新调整、重新组合的能力。

钻孔多轴箱设计开题报告

钻孔多轴箱设计开题报告钻孔多轴箱设计开题报告一、引言随着现代工业的发展,对于钻孔技术的需求越来越大。

钻孔作为一项重要的工艺技术,在建筑、矿业、石油等领域都有广泛的应用。

然而,传统的钻孔设备存在着一些问题,例如效率低、操作复杂等。

因此,本项目旨在设计一种钻孔多轴箱,以提高钻孔作业的效率和便捷性。

二、背景目前市场上存在着各种类型的钻孔设备,但大多数设备只能进行单轴钻孔,无法满足多轴钻孔的需求。

在实际工程中,多轴钻孔常常是必要的,例如在建筑工程中需要同时进行垂直和水平钻孔,以满足不同的施工要求。

因此,设计一种能够实现多轴钻孔的设备对于提高施工效率具有重要意义。

三、目标与意义本项目的目标是设计一种能够实现多轴钻孔的设备,具体包括以下几个方面:1. 提高钻孔作业的效率:通过同时进行多轴钻孔,减少了钻孔的重复操作,提高了作业效率。

2. 提高钻孔作业的便捷性:多轴钻孔设备可以同时满足不同方向的钻孔需求,减少了设备的更换和调整,简化了操作流程。

3. 降低施工成本:通过提高钻孔作业的效率和便捷性,减少了施工时间和人力成本。

四、设计方案本项目的设计方案包括以下几个关键点:1. 多轴结构设计:设计一种能够同时进行多轴钻孔的结构,包括垂直和水平两个方向的钻孔轴。

通过合理的结构设计,实现多轴钻孔的同时进行。

2. 自动控制系统:设计一套自动控制系统,实现多轴钻孔的自动化操作。

通过传感器和执行器的配合,实现钻孔轴的自动定位和控制。

3. 安全保护装置:设计一套安全保护装置,保证钻孔作业的安全性。

包括紧急停机装置、过载保护装置等,以避免意外事故的发生。

五、预期成果本项目的预期成果包括以下几个方面:1. 钻孔多轴箱原型机:设计并制作一台能够实现多轴钻孔的原型机,验证设计方案的可行性和有效性。

2. 钻孔多轴箱控制系统:设计并实现一套能够实现多轴钻孔自动化操作的控制系统,包括硬件和软件部分。

3. 钻孔多轴箱安全保护装置:设计并制作一套能够保证钻孔作业安全的安全保护装置,提高设备的安全性和可靠性。

多轴箱设计说明书

前言1 绪论 (5)1.1 机床在国民经济的地位及其发展简史 (5)1.3 组合机床设计的目的、内容、要求 (7)1.3.1设计的目的 (7)1.3.2 设计内容 (7)1.3.3 设计要求 (7)1.4 组合机床的设计步骤 (8)1.4.1调查研究 (8)1.4.2 拟定方案 (8)1.4.3 工作图设计 (8)2 零件分析 ............................... 错误!未定义书签。

2.1 零件的结构特点及其技术要求............ 错误!未定义书签。

2.1.1 零件结构特点...................... 错误!未定义书签。

2.1.2 技术要求.......................... 错误!未定义书签。

2.2. 零件的生产批量及其机床的使用.......... 错误!未定义书签。

2.2.1 零件的生产批量.................... 错误!未定义书签。

2.2.2 机床的使用条件.................... 错误!未定义书签。

2.3 零件工艺方案........................... 错误!未定义书签。

1.3.1 生产工艺方案...................... 错误!未定义书签。

3 组合机床的总体设计 ................... 错误!未定义书签。

3.1 组合机床方案的制定 (28)3.1.1制定工艺方案 (28)3.1.2 确定组合机床的配置形式和结构方案。

(29)3.2 确定切削用量及选择刀具 (30)3.2.1 确定工序间余量 (30)3.2.2 选择切削用量 (30)3.2.3 确定切削力、切削扭矩、切削功率 (30)3.2.4 选择刀具结构 (31)3.3钻孔组合机床总设计“三图一卡”的编制 (32)3.3.1 被加工零件工序图 (32)3.3.2 加工示意图 (33)3.3.3 机床联系尺寸图 (37)3.3.4 生产率计算卡 (39)3.4 多轴箱的设计 (40)3.4.1 绘制多轴箱设计原始依据图 (40)3.4.2 齿轮模数选择 (41)3.4.3 多轴箱的传动设计 (41)3.4.4 绘制传动系统图 (43)3.4.5 传动零件的校核 (45)2.5 确定机械重块平衡机构.................. 错误!未定义书签。

减速箱盖钻孔方案设计

组合机床方案的制定目的和任务JHS-5减速箱盖生产纲领为45000件,其加工生产线上大量使用组合机床,本设计者与同组设计者协作,完成箱盖长边6孔钻孔组合机床的设计。

课题的具体内容(包括工作要求、技术要求、成果要求等)1. 工作要求:完成组合机床的总体设计(三图一卡)、多轴箱装配图及其零件图设计。

设计资料包括三图一卡、多轴箱装配图1张、部分非标准零件零件图以及设计说明书。

所有设计资料(装配图、零件图等)符合相关国家标准规定;2. 技术要求:生产纲领45000,箱盖接合面长边上6个孔同时钻孔,孔径28mm,钻孔深度62,未注公差,位置精度见零件图。

3. 成果要求:通过此次毕业设计,让学生复习理解机床设计相关知识,掌握组合机床总体设计、零部件设计与选用方法。

能够熟练应用AutoCAD绘制装配图和零件图并正确标注相关的技术要求。

制定工艺方案根据被加工被零件(减速箱箱盖)的零件图(图2-1),加工长边6孔。

(1) 加工孔的主要技术要求。

加工6个Φ28的孔,钻孔深度62;孔的加工精度为H9-H10;工件材料为HT15-33,HB163~229要求生产纲领为(考虑废品及备品率)年产量4.5万件,班制生产。

(2) 工艺分析加工该孔时,孔的加工精度H9-H10根据组合机床用的工艺方法及能达到的经济精度,可采用如下的加工方案。

先钻孔到然后扩孔。

(3) 定位基准及夹紧点的选择箱体类零件一面两孔是最常用的定位方法确定组合机床的配置形式和结构方案。

(1)被加工零件的加工精度被加工零件需要在组合机床上完成的加工工序及应保证的加工精度,是制造机床方案的主要依据。

孔的精度要求不高,可采用钻孔组合机床,工件各孔间的位置精度要求不是很高,安排加工时可以在一个工位上对所有孔进行最终精加工。

(2) 被加工零件的特点这主要指零件的材料、硬度加工部位的结构形状,工件刚度定位基准面的特点,它们对机床工艺方案制度有着重要的影响。

此箱体的材料是HT15-33、孔位置平行,孔的直径为Φ28mm。

2019年多轴箱设计说明书

机床主传动系统设计多轴箱是组合机床的重要专用部件。

它是根据加工示意图所确定的工件加工孔的数量和位置、切削用量和主轴类型设计的传递各主轴运动的动力部件。

其动力来自通用的动力箱,与动力箱一起安装于进给滑台,可完成钻扩铰镗孔等加工工序。

通用主轴箱采用标准主轴,借助导向套引导刀具来保证被加工孔的位置精度。

5.1大型主轴箱的组成大型通用主轴箱由通用零件如箱体、主轴、传动轴、齿轮和附加机构等组成。

有箱体、前盖、后盖、上盖、侧盖等为箱体类零件;主轴、传动轴、手柄轴、传动齿轮、动力箱或电动机齿轮等为传动类零件;叶片泵、分油器、注油标、排油塞、油盘和防油套等为润滑及防油元件。

5.2多轴箱通用零件1.通用箱体类零件箱体材料为HT200,前、后、侧盖等材料为HT150。

多轴箱的标准厚度为180mm,前盖厚度为55mm,后盖厚度为90mm。

2.通用主轴1)滚锥轴承主轴2)滚针轴承主轴3)滚珠轴承主轴:前支承为推力球轴承、后支承为向心球轴承或圆锥滚子轴承。

因推力球轴承设置在前端,能承受单方向的轴向力,适用于钻孔主轴。

3.通用传动轴通用传动轴一般用45#钢,调质T235;滚针轴承传动轴用20Cr钢,热处理S0.5~C59。

4.通用齿轮和套多轴箱用通用齿轮有:传动齿轮、动力箱齿轮和电机齿轮。

5.3通用多轴箱设计1.多轴箱设计原始依据图1) 多轴箱设计原始依据图图5-1.原始依据图2) 主轴外伸及切削用量表5-1.主轴参数表3) 被加工零件:箱体类零件,材料及硬度,HT200,HB20~400 2.主轴、齿轮的确定及动力的计算 1) 主轴型式和直径、齿轮模数的确定主轴的型式和直径,主要取决于工艺方法、刀具主轴联结结构、刀具的进给抗力和切削转矩。

钻孔采用滚珠轴承主轴。

主轴直径按加工示意图所示主轴类型及外伸尺寸可初步确定。

传动轴的直径也可参考主轴直径大小初步选定。

齿轮模数m (单位为mm )按下列公式估算:(30~m ≥=≈1.9(《组合机床设计简明手册》p62)多轴箱中的齿轮模数常用2、2.5、3、3.5、4几种。

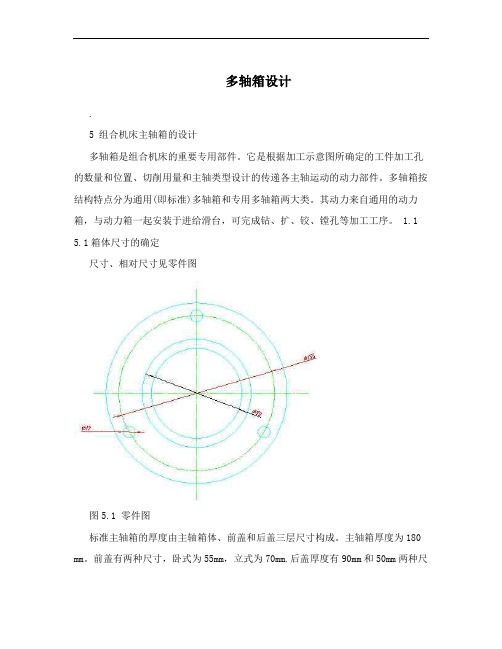

多轴箱设计

多轴箱设计.5 组合机床主轴箱的设计多轴箱是组合机床的重要专用部件。

它是根据加工示意图所确定的工件加工孔的数量和位置、切削用量和主轴类型设计的传递各主轴运动的动力部件。

多轴箱按结构特点分为通用(即标准)多轴箱和专用多轴箱两大类。

其动力来自通用的动力箱,与动力箱一起安装于进给滑台,可完成钻、扩、铰、镗孔等加工工序。

1.1 5.1箱体尺寸的确定尺寸、相对尺寸见零件图图5.1 零件图标准主轴箱的厚度由主轴箱体、前盖和后盖三层尺寸构成。

主轴箱厚度为180 mm。

前盖有两种尺寸,卧式为55mm,立式为70mm.后盖厚度有90mm和50mm两种尺寸,通常采用90mm的后盖。

因此。

主轴箱总厚度卧式通常为325mm,立式主轴箱通常为340mm。

下面是主轴箱的宽度B、高度H和最低主轴高度尺寸的确定。

B,b2+2b (5-1-1)H=h+h1+h2 (5-1-2)式中 b1——最边缘主轴中心至主轴箱外壁的距离;..b2——工件上要加工的在宽度方向上相隔最远的两孔距离;h——工件上要加工的在高度方向上相隔最远的两孔距离;h1——最低主轴中心至主轴箱底平面的距离,即最低主轴高度;h2——最上边主轴中心至主轴箱外壁的距离。

为了保证主轴箱内有足够的空间安排传动齿轮,推荐h2= b1=70~100mm主轴箱的最低主轴高度h1不能孤立的任意确定,比须考虑它与工件最低孔的位置、机床配置形式,装料高度和动力部件、滑座、床身的关系,一般不大于85~120mm。

由所加工零件图中孔的位置关系取得b2 =458,h=297, b1 = h2 =85,h1 =88.25,,,b2+2 b1 H=h+h1+h2,,458+2*85=628(mm) H=297+88.25+85=470.25(mm)标准通用钻镗类多轴箱的厚度是一定的,卧式为325mm,立式为340mm。

结合所加工的零件,选卧式,即多轴箱厚度为325mm。

实例工件宽度方向为单排孔,故可以直接选取。

多轴钻床多轴箱设计

摘要本设计介绍了多轴钻床多轴箱的设计,设计中首先要了解工件的加工工艺路线及工序的计算,确定钻孔主轴的直径,初步选用电机型号及机床各部分部件。

在多轴箱设计中,首先需要确定传动系统,然后计算主轴坐标,传动部件的校核及最后多轴钻床多轴箱总图、原始依据图等等相关图纸的绘制。

本次设计有效地将多工位钻孔工艺有机地结合为一体,这样以来不但降低了机器成本,而且节省了加工时间,提高了工作生产效率。

关键词:多轴钻床多轴箱,主轴,总图绘制,生产效率AbstractThe design on the Box axlebox more than the design, design is first necessary to understand the workpiece in the processing line and process of calculation to determine Tapping the spindle diameter, the initial choice of motor Model and some parts of the machine. In multi-axle box design, drive system established to calculate coordinates spindle, transmission parts of the spindle box and check the total mapping.This design will be drilling, tapping combination of the two as one and reduce the cost of machinery, processing and save time, improve the work efficiency of production.Key words:Multi axis drilling machine spindle, spindle, general layout drawing, production efficiency目录摘要 (I)Abstract (II)1 绪论 (1)1.1 本课题研究的背景及意义 (1)1.2 本课题国内外研究概况 (2)1.3 研究的主要内容 (4)2 组合机床总体设计 (6)2.1 组合机床工艺方案拟定 (8)2.2 加工工序图 (10)2.3 加工示意图 (11)2.3.1 刀具的分析 (11)2.3.2 钻孔靠模装置选择 (12)2.3.3 选择接杆、浮动卡头 (12)2.3.4 动力部件工作循环及行程的确定 (13)2.4 机床联系尺寸图 (14)2.5 机床生产率计算卡 (15)3 多轴钻床多轴箱的设计 (16)3.1 多轴箱的组成及表示方法 (17)3.2 多轴箱通用零件 (18)3.3 绘制多轴箱原始依据图 (19)3.4 主轴齿轮确定、动力计算 (20)3.5 多轴箱传动系统设计 (20)3.6 多轴箱坐标检查图 (21)结论 (21)致谢 (22)参考文献 (23)1 绪论1.1本课题研究的背景及意义我国生产的多轴钻床多轴箱结构简陋,传动效率始终不高,虽然经过几十年的发展,近期产品的质量较早期有所提高。

通用多轴箱设计

二、多轴箱的组成 多轴箱通用零件的编号方法

• T07表示多轴箱的通用零件 • 小组号分别用1、2、3和4表示箱 体类、主轴类、传动轴类和齿轮 类零件 • 顺序号和零件顺序号表示的内容 随类别号和小组号的不同而不同。 1. 500×400T0711-11,宽500mm,高400mm的多轴箱体 2. 30T0721-41,圆锥滚子轴承,直径30mm的扩、镗主轴

⑥ 钻、扩、铰、镗的主轴,轴头用圆柱孔与刀具连接,用单 键传递转矩。 ⑦ 攻丝主轴因靠模杆在主轴孔内作轴向移动,为获得良好的 导向,采用双键结构,轴向不定位。

三、多轴箱的设计

(2)主轴直径和齿轮模数的初步确定

初定主轴直径在“三图一卡”时进行。初选模数由下式估算,

再通过类比确定,即:

m ( 30 ~ 32)

三、多轴箱的设计

3)多轴箱内的齿轮传动副的最佳传动比为1~1.5,后盖内的第 Ⅳ排(或第Ⅴ排)齿轮,根据需要,传动比可取大一些,但不能超 过3~3.5。 4)驱动轴转速较高时,采用逐步降速传动;驱动轴转速较低 时,可先使速度升高一点再降速。 多轴箱的传动链较短,常常是一根中间传动轴带动多根主轴。 因此,设计的重点是合理安排各传动件。 为避免主轴齿轮过大,最后一级常采用升速传动。 5)粗加工切削力大,如钻孔,其主轴上的齿轮尽量安排靠近 前支承,以减小主轴的扭转变形。

二、多轴箱的组成

4.润滑泵

中等规格的多轴箱用

规格较大的通用多轴箱常采用R12-1A叶片 泵进行润滑。

一个润滑泵;规格较

大且主轴数量多的多 轴箱用两个润滑泵; 润滑泵泵出的油经分 油器至各润滑点。 润滑泵安装在前盖内,润滑泵轴在箱体内的悬伸长度为24mm,传 动方式有两种,一是由润滑泵传动轴传动,另一种是通过传动轴 上的齿轮直接与润滑泵轴上的齿轮啮合传动,传动齿轮齿宽为 12mm。

钻孔组合机床多轴箱设计

江苏城市职业学院毕业设计(论文)[钻孔组合机床多轴箱设计]学生姓名:张圆学生学号: 070503350327院(系):机械工程系年级专业: 03机电(一)班指导教师:朱云开二〇一○年四月摘要机械制造业是一个国家或地区经济发展的重要支柱,其发展水平标志着该国家或地区的经济实力、科技水平、生活水准和国防实力。

而制造业的生产能力主要取决于制造装备——机床的先进程度。

组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。

本文对减速器箱盖连接孔的加工工艺进行了详细的分析,就其孔的加工提出了“一次装夹,多工位加工,达到产品图样的精度要求”的思路。

根据这一思路设计了钻孔组合机床设计。

该组合机床由立柱、立柱底座、中间底座、液压滑台、动力箱、多轴箱等组成。

本文对各部分的设计进行了详细的计算和论证。

关键词:组合机床,离合器压盘,主轴箱,夹具目录摘要...........................................................................................................................................................................................- 2 -1 绪论 ........................................................................................................................................................................................- 4 -1.1组合机床的概论 (4)1.2组合机床的发展现状与趋势 (4)1.3机床设计意义、内容、要求 (5)1.3.1设计的意义 ................................................................ - 5 -1.3.2 设计内容与要求............................................................ - 5 -2 组合机床的总体设计.........................................................................................................................................................- 6 -2.1组合机床方案的制定 (6)2.1.1制定工艺方案 .............................................................. - 6 -2.1.2 确定组合机床的配置形式和结构方案.......................................... - 7 -2.2确定切削用量及选择刀具 (8)2.2.1 确定工序间余量........................................................... - 8 -2.2.2 切削用量的确定........................................................... - 8 -2.2.3 切削力、切削扭矩、切削功率的确定........................................... - 8 -2.2.4 刀具的选择............................................................... - 9 -2.3钻孔组合机床总设计“三图一卡”的编制 (9)2.3.1 被加工零件图............................................................. - 9 -2.3.2 加工示意图.............................................................. - 10 -2.3.3 机床联系尺寸图.......................................................... - 14 -2.3.4 生产率计算卡............................................................ - 15 -3 多轴箱的设计.................................................................................................................................................................... - 17 -3.1绘制多轴箱设计原始依据图 (17)3.2齿轮模数选择 (18)3.3多轴箱的传动设计 (19)3.4绘制传动系统图 (21)3.5传动零件的校核 (21)3.6液压系统 (24)3..6.1 Z轴液压泵的确定........................................................ - 24 -3.6.2 Y轴液压动力的确定....................................................... - 25 -4 夹具设计 ............................................................................................................................................................................ - 26 -4.1机床夹具的概述 (26)4.1.1机床夹具的组成与分类...................................................... - 26 -4.2工件结构特点分析 (27)4.3工件定位的设计 (27)4.4夹紧方案的设计 (27)5结论......................................................................................................................................................................................... - 27 -参考文献................................................................................................................................................................................... - 29 -致谢........................................................................................................................................................................................ - 30 -1 绪论1.1组合机床的概论组合机床是以系列化、标准化的通用部件为基础,配以少量的专用部件组成的专用机床。

机械制造装备设计课程设计-压盖零件钻4-φ9孔钻床夹具设计

说明书题目__________ 压盖钻床夹具设计系________________________________________ 专业______________________________________ 班级______________________________________ 姓名______________________________________ 学号______________________________________ 指导教师 _______________________________ 完成日期课程设计任务书班级:姓名:学号:课程名称:机械制造装备设计题目:压盖机床夹具设计专业:机械设计制造及其自动化主要内容及要求:1、根据所给的零件草图,画出零件工作图。

2、完成盘类工件钻孔的专用夹具总装配工作图。

3、完成专用夹具部分零件工作图。

4、编写设计计算说明书。

5、总工作量要求:总图量为:O图纸1张;设计计算说明书15页。

主要参考资料:夹具设计手册、夹具设计图册、机械零件设计手册。

进度安排:1、1-2天完成工件工作图绘制及夹具设计方案。

2、3-6天完成夹具总装配图设计。

3、7T0天完成专用夹具部分零件图及设计计算说明书编写。

课程设计指导教师:教研室主任:1夹具设计简介 (4)1.1机床夹具的功能 (4)1.2已知工件 (5)2夹具的结构设计 (6)2.1设计机床夹具前的准备工作 (6)2.1.1明确工件的生产要求 (6)2.1.2充分理解工件的零件图和工序图 (6)2.2确定机床夹具的结构方案 (6)2.2.1选择定位原件 (6)2.2.2选择夹紧机构 (7)2.2.3选择导向装置 (8)2.2.4机床夹具的总体形式 (8)2.3绘制夹具装配图 (8)2.4绘制夹具零件图 (11)3精度要求............................................................ H2.1精度标注 (11)3.2夹具精度的验算 (12)4结论 (13)5致谢 (14)6参考文献 (15)1夹具的简介1.1夹具的功能和用途1.1.1机床夹具的功能(1)保证加工精度工件通过机床夹具进行安装,包括了两层含义:一是工件通过夹具上的定位元件获得正确的位置,称为定位;二是通过加紧机构使工件的既定位置在加工过程中保持不变,称为夹紧。

减速器箱盖钻孔加工组合机床设计

中文摘要组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

它能从多面、多工位、多轴对一个或几个工件同时进行加工,和一般的万能机床相比,具有设计周期短、成本低、自动化程度高、加工质量稳定、减轻工人劳动强度等优点。

设计的内容包括:绘制多轴箱设计原始依据图;确定主轴箱结构;计算主轴、传动轴坐标;绘制多轴箱总图,、零件图、加工示意图。

组合机床的设计是根据市场的需求,在现有的制造条件和新工艺的发展,运用科学技术发展而发展的。

因此,组合机床设计的发展也在先进的机械制造技术和机械制造工业中发挥着举足轻重的作用。

[关键字]:组合机床主轴箱齿轮模数AbstractCombination Machine Tool is required under the workpiece to a large number of common components, based on a few specific components together with an efficient machine tools.It from the multi-faceted, multi-site, multi-axis workpiece on one or several simultaneous processing. Compared with the general multi-function machines, with shorter design cycles, low cost, high degree of automation, process quality, reduce labor intensity and so on.Design include: multi-axle design drawing; to determine the structure of the spindle box; calculate the spindle, drive shaft coordinates; draw more axle box of the map part of the diagram, schematic processing.According to market demand, the existing manufacturing conditions and on the development of new technology, the use of science and technology to development.Therefore, the development of Combination Machine Tool design are advanced machinery manufacturing technology and machinery manufacturing industry played a pivotal role.[Key words]:Combination machine tools; Spindle box ;Gear module目录中文摘要 (I)Abstract (II)第1章绪论 (1)1.1 毕业设计的目的 (1)1.2 组合机床的特点 (1)1.3 组合机床的发展前景 (2)1.3.1 组合机床产品结构的变化 (2)1.3.2 组合机床的快速转变 (2)1.3.3 组合机床技术装备现状与发展趋势 (4)1.3.4 组合机床行业的发展思考 (5)第2章拟定方案 (7)2.1 制定工艺方案要求 (7)2.2 确定机床配置形式及结构方案 (7)2.3 总体设计-三图一卡 (7)2.4 主要技术参数及要求 (7)第3章确定切削用量及选用刀具 (9)3.1 选择切削用量 (9)3.1.1 床切削用量选择的特点 (9)3.1.2 用量应注意的问题 (9)3.2 确定切削力,切削扭矩,切削功率 (9)第4章组合机床总体设计-三图一卡 (11)4.1 被加工零件工序图 (11)4.1.1 被加工零件工序图的作用及内容 (11)4.1.2 注意事项 (11)4.2 加工示意图 (11)4.2.1 加工示意图的作用及内容 (11)4.2.2 注意事项 (12)4.2.3 选择刀具结构 (12)4.2.4 初定主轴类型,尺寸 (13)4.2.5 加工示意图上的重要尺寸 (14)4.2.6 确定动力部件的工作循环及工作行程 (14)4.2.7.其它应注意的问题 (14)4.3 机床联系尺寸图 (14)4.3.1 联系尺寸图的作用及内容 (14)4.3.2 选择动力部件 (15)4.3.3 联系尺寸图应考虑的主要问题 (16)4.3.4 联系尺寸图的画法与步骤 (16)4.4 机床生产率计算卡 (17)4.4.1.理想生产率Q (17)4.4.2 实际生产率Q1 (17)4.4.3 机床生产率计算卡的一般格式 (18)第5章组合机床主轴箱设计 (20)5.1 概述 (20)5.2 通用钻孔主轴箱的组成 (20)5.3 主轴箱的设计步骤与内容 (20)5.4 主轴结构形式的选择及动力计算 (21)5.4.1 主轴结构形式的选择 (21)5.4.2 主轴直径和齿轮模数的初步确定 (21)5.4.3 主轴箱的动力计算 (22)5.5 传动系统的设计与计算 (23)5.5.1 对传动系统的一般要求 (23)5.5.2 拟定主轴箱传动系统的基本方法 (23)5.5.3 传动系统设计的一般要求 (23)5.6 传动系统的设计 (24)5.6.1 多轴箱传动路线拟定 (24)5.6.2 确定传动轴位置及齿轮齿数 (25)5.6.3 主轴箱传动轴坐标计算,绘制坐标检查图 (26)5.7 主轴的润滑、变速 (29)5.8 主轴箱总图设计 (29)5.8.1 主视图 (29)5.8.2 展开图 (30)5.8.3 主轴和传动轴装配图 (30)5.8.4 主轴箱技术条件 (30)总结 (31)参考文献 (32)致谢 (33)第1章绪论毕业设计是学生毕业前完成学习任务所必须的重要环节,它是我们机械制造及其自动化专业四年所学专业课的综合应用,更是培养我们独立思考和动手能力的重要过程。

设计填料箱盖零件钻12孔工序的专用夹具

机电及自动化学院《制造工艺学》夹具设计课程设计设计填料箱盖零件钻12孔工序的专用夹具姓名:学号:0811112003班级:08机电1班指导老师:2011 年12 月23日--2012年01月11日目录前言 (1)1、问题的指出 (2)2、夹具设计方案的确定 (2)3、夹具设计 (3)3.1 定位基准的选择 (3)3.2 夹紧方式及元器件的选择 (3)3.3 切削力及夹紧力的计算 (3)4、定位误差的分析 (5)5、夹具设计及操作的简要说明 (5)装配图附图 (6)夹具体附图 (7)6、致谢 (8)7、参考文献 (9)前言ZW-6/7型空气压缩机的填料箱盖(见附图1)主要作用是保证与填料箱体联接后保证密封性,对内表面的加工精度要求比较高,对配合面的表面粗糙度要求也较高。

零件为大批量生产,设计的夹具应适应批量生产。

为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。

经协商,决定设计工序Ⅳ——钻12孔的钻床专用夹具。

本夹具将用于Z3025摇臂钻床。

刀具为麻花钻。

附图1 零件图1、问题的指出本夹具主要用来钻12孔,由于工艺要求不高,因此,在本道工序加工时,主要应考虑如何提高劳动生产率,降低劳动强度。

2、方案的选择由分析知,零件的定位方案有如下两种:方案一:采用Φ80台阶面及Φ32mm孔定位方案二:采用Φ80台阶面及Φ65外圆定位比较两种定位方案:方案一的夹紧需要用压板夹紧,大批量生产时,需频繁的拆卸夹紧装置,增加工时和工人的工作量;方案二的夹紧可用气动装置内部夹紧,实现自动化夹紧且一个定位板即可完成定位,适应大批量生产和减少工人的工作量。

故选用方案二更合理3、夹具设计3.1 定位基准的选择由零件图可知,12孔中,6—φ13.5在圆周上均匀分布,2—M10,4—M10也为对称分布,尺寸精度为自由尺寸精度要求。

其设计基准为两对称孔中心距,由于难以使工艺基准与设计基准统一,只能以φ65外圆面作为定位基准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机床主传动系统设计多轴箱是组合机床的重要专用部件。

它是根据加工示意图所确定的工件加工孔的数量和位置、切削用量和主轴类型设计的传递各主轴运动的动力部件。

其动力来自通用的动力箱,与动力箱一起安装于进给滑台,可完成钻扩铰镗孔等加工工序。

通用主轴箱采用标准主轴,借助导向套引导刀具来保证被加工孔的位置精度。

5.1 大型主轴箱的组成大型通用主轴箱由通用零件如箱体、主轴、传动轴、齿轮和附加机构等组成。

有箱体、前盖、后盖、上盖、侧盖等为箱体类零件;主轴、传动轴、手柄轴、传动齿轮、动力箱或电动机齿轮等为传动类零件;叶片泵、分油器、注油标、排油塞、油盘和防油套等为润滑及防油元件。

5.2 多轴箱通用零件1.通用箱体类零件箱体材料为HT200,前、后、侧盖等材料为HT150。

多轴箱的标准厚度为180mm,前盖厚度为55mm,后盖厚度为90mm。

2.通用主轴1)滚锥轴承主轴2)滚针轴承主轴3)滚珠轴承主轴:前支承为推力球轴承、后支承为向心球轴承或圆锥滚子轴承。

因推力球轴承设置在前端,能承受单方向的轴向力,适用于钻孔主轴。

3.通用传动轴通用传动轴一般用45#钢,调质T235;滚针轴承传动轴用20Cr钢,热处理S0.5~C59。

4.通用齿轮和套多轴箱用通用齿轮有:传动齿轮、动力箱齿轮和电机齿轮。

5.3 通用多轴箱设计1.多轴箱设计原始依据图1) 多轴箱设计原始依据图图5-1.原始依据图2) 主轴外伸及切削用量表5-1.主轴参数表3) 被加工零件:箱体类零件,材料及硬度,HT200,HB20~400 2.主轴、齿轮的确定及动力的计算 1) 主轴型式和直径、齿轮模数的确定主轴的型式和直径,主要取决于工艺方法、刀具主轴联结结构、刀具的进给抗力和切削转矩。

钻孔采用滚珠轴承主轴。

主轴直径按加工示意图所示主轴类型及外伸尺寸可初步确定。

传动轴的直径也可参考主轴直径大小初步选定。

齿轮模数m (单位为mm )按下列公式估算:(30~m ≥=≈1.9(《组合机床设计简明手册》p62)多轴箱中的齿轮模数常用2、2.5、3、3.5、4几种。

为便于生产,同一多轴箱中的模数规格最好不要多于两种。

因此选用齿轮模数为2、3两种。

2) 多轴箱所需动力的计算多轴箱的动力计算包括多轴箱所需的功率和进给力两项。

传动系统确定之后,多轴箱所需功率P 多轴箱按下列公式计算: 111nnni i ii i i P P P P P P P ====++=++∑∑∑切削损失切削损失多轴箱空转空转(《组合机床设计简明手册》p62)P =多轴箱4.76kw +0.074×9kw +4.76×1%kw =5.48kw 多轴箱所需的进给力F 多轴箱(单位为N )可按下列公式计算1ni i F F ==∑多轴箱=187.78×9=1691N实际上,为克服滑台移动引起的摩擦阻力,动力滑台的进给力应大于F 多轴箱。

3.多轴箱传动设计多轴箱传动设计,是依据动力箱驱动轴位置和转速、各主轴位置及其转速要求,设计传动链,把驱动轴与各主轴连接起来,使各主轴获得预定的转速和转向。

1) 对多轴箱传动系统的一般要求a) 在保证主轴的强度、刚度、转速和转向的条件下,力求使传动轴和齿轮的规格、数量为最少; b) 尽量不要用主轴带动主轴;c) 为使结构紧凑,多轴箱内齿轮副的传动比一般要大于1/2(最佳传动比为1~1/1.5),后盖内齿轮副传动比允许取至1/3~1/3.5;d) 用于粗加工主轴上的齿轮,应尽可能设置在第Ⅰ排,以减少主轴的扭转变形;精加工主轴上的齿轮,应设置在第Ⅱ排,以减少主轴端的弯曲变形。

e) 多轴箱内具有粗精加工主轴时,最好从动力箱驱动轴齿轮传动开始,就分两条传动路线,以避免影响加工精度。

f)驱动轴直接带动的转动轴数不能超过两根,以免给装配带来困难。

多轴箱传动设计过程中,当齿轮排数Ⅰ~Ⅳ排不够用时,可以增加排数。

2)拟定多轴箱传动系统的基本方法拟定多轴箱传动系统的基本方法是:先把全部主轴中心尽可能分布在几个同心圆上,在各个同心圆的圆心上分别设置中心传动轴;非同心圆分布的一些轴,也宜设置中间传动轴;然后根据选定的各中心传动轴再取同心圆,并用最少的传动轴带动这些中心传动轴;最后通过合拢传动轴与动力箱驱动轴连接起来。

a)所需加工孔为同心圆分布图5-2.需加工孔的位置分布b)确定驱动轴转速转向及其在多轴箱上的位置图5-3.驱动轴及传动轴的分布位置3) 用最少的传动轴及齿轮副把驱动轴和各主轴连接起来 在多轴箱设计原始依据图中确定了主轴的位置、转速和转向的基础上,首先分析主轴位置,拟定传动方案,选定齿轮齿轮模数,再经过“计算、作图和所次试凑”相结合的方法,确定齿轮齿数和中间传动轴的位置及转速。

齿轮齿轮模数 传动轴转速的计算公式:(《组合机床设计简明手册》p65)n z u z n ==从主从主()22z m m A z z S =+=从主 n z n n u z ==从从从主主z n n u n z ==主从主主从222(1)(1)AA Az z u n mm u m n =-==++从主主从222(1)(1)AA Amz n mu m n -==++从主从主z =①驱动轴-传动轴Ⅰ:m =2mm A =66mm u =1І244Az z m+==驱 21.5z =驱 І21.5z =圆整后均取22 d 驱=66mm d Ⅰ=66mm720/min n r =驱 І720/min n r =②传动轴Ⅰ-主轴3:m =3mm A =92.18.mm u =1.25І3261.45Az z m+== 27z =3 І34z = d Ⅰ3=102mm d 3=81mmІ720/min n r = 900/min n r =3主轴4、5、6均与主轴3相同,由传动轴Ⅰ带动。

③传动轴Ⅱ-主轴1:m =3mm A =61.94mm u =1.25 П1241.29Az z m+== 18.3z =1取18 П22.9z =取23 d Ⅱ=54mm d 1=69mmП720/min n r = 900/min n r =1 主轴2和主轴1相同,由传动轴Ⅱ带动。

④传动轴Ⅳ-传动轴Ⅱ:m =3mm A =91.36mm u =1.74ПΙV 260.91Az z m +== ΙV 38z = П23z = П69d mm = ΙV 114d mm = П720/min n r = ΙV 414/min n r =⑤传动轴Ⅰ-传动轴Ⅳ:m =3mm A =91.36mm u =1/1.74ΙΙV 260.91Az z m+== ΙV 38z = Ι23z =Ι69d mm = ΙV 114d mm =Ι720/min n r = ΙV 414/min n r =⑥传动轴Ⅲ-主轴7:m =3mm A =71.88mm u =1.25Ш7247.92Az z m +== 721z = Ш27z = 763d mm = Ш81d mm =主轴8、9和主轴7相同,由传动轴Ⅲ带动。

Ш720/min n r = 7900/min n r =⑦传动轴Ⅴ-传动轴Ⅲ:m =3mm A =89.69mm u =1.19 ШV 259.79Az z m+== V 32z = Ш27z = V 96d mm = Ш81d mm = Ш720/min n r = V 608/min n r =⑧传动轴Ⅰ-传动轴Ⅴ:m =3mm A =89.69mm u =1/1.19ΙV 259.79Az z m+== V 32z = Ι27z = V 96d mm = Ι81d mm =Ι720/min n r = V 608/min n r =⑨驱动轴-手柄轴:m =3mm A =66mm u =1244Az z m+==驱手柄 22z =手柄 22z =驱 66d mm =手柄 66d mm =驱720/min n r =驱 720/min n r =手柄⑩传动轴Ⅵ-油泵轴:m =2mm A =70mm u =2.09270Az z m +==IV 油泵 24z =油泵 46z =IV 24d mm =油泵 46d mm =IV720/min n r =油泵 376/min n r =IV○11手柄轴-传动轴Ⅵ:m =2mm A =70mm u =1/2.09 270Az z m+==IV 油泵 24z =手柄 46z =IV 24d mm =手柄 46d mm =IV720/min n r =手柄 376/min n r =IV4) 润滑泵轴和手柄轴的安置 多轴箱常采用叶片油泵润滑,油泵供油至分油器经油管分送至各润滑点。

油泵安装在箱体前壁上,泵轴尽量靠近油池。

油泵轴的齿轮齿数为24,模数为2mm,转速应当不高与800/minr。

通常油泵齿轮放在第Ⅰ排,以便于维修。

当泵体或管接头和传动轴相碰时,可改用埋头传动轴。

多轴箱一般设手柄轴,用于对刀、调整或装配检修时检查主轴精度。

手柄轴转速尽量高些,其周围应有较大孔间。

图5-4.手柄轴和油泵轴的位置4.九孔钻削多轴箱坐标检查图驱动轴,主轴坐标值表(mm)表5-2.主轴坐标值表九孔钻削多轴箱坐标检查图:图5-5.多轴箱坐标检查图5.绘制多轴箱总图通用多轴箱总图设计包括绘制主视图、展开图,明细表,制订技术条件等。