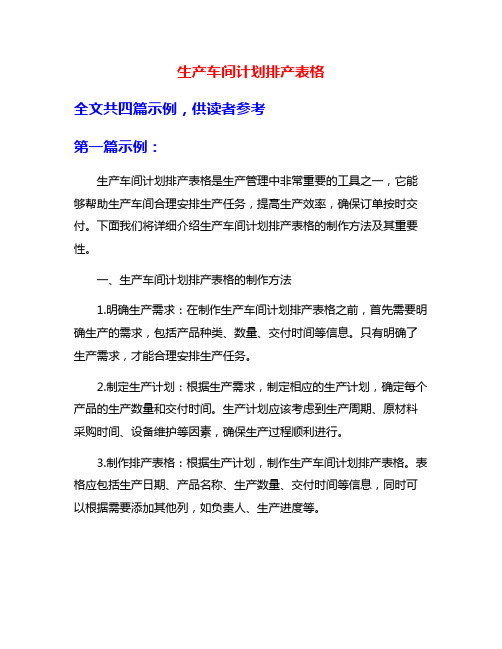

车间产品生产周期一览表

车间年产量计算

车间年产量计算车间年产量计算是制造企业常见的生产管理指标之一,通过计算车间年产量可以帮助企业了解生产效率、设备利用率以及产品销售情况。

本文将介绍车间年产量计算的方法和注意事项。

一、确定生产周期1.1 确定生产周期的单位:通常生产周期以天、周或月为单位,根据企业的实际情况选择合适的单位。

1.2 确定生产周期的起始日期和结束日期:根据企业的生产计划和销售需求确定生产周期的具体起始日期和结束日期。

1.3 考虑生产中的节假日和停工时间:在计算车间年产量时,需要考虑生产中可能出现的节假日和停工时间,以准确反映实际生产情况。

二、计算每次生产的产量2.1 确定每次生产的产量:根据产品的规格和生产工艺确定每次生产的产量。

2.2 考虑生产中的废品率和报废率:在计算每次生产的产量时,需要考虑生产中可能出现的废品和报废情况,以准确计算实际产量。

2.3 考虑生产中的停机时间和维护时间:在计算每次生产的产量时,需要考虑生产中可能出现的停机时间和维护时间,以准确反映实际产量。

三、计算每天的产量3.1 根据每次生产的产量和生产周期计算每天的产量:将每次生产的产量乘以生产周期中的工作日数量,得到每天的产量。

3.2 考虑生产中的加班情况:在计算每天的产量时,需要考虑生产中可能出现的加班情况,以准确反映每天的实际产量。

3.3 考虑生产中的产能限制和瓶颈工序:在计算每天的产量时,需要考虑生产中可能出现的产能限制和瓶颈工序,以准确反映每天的实际产量。

四、计算每周的产量4.1 根据每天的产量计算每周的产量:将每天的产量乘以一周的工作日数量,得到每周的产量。

4.2 考虑生产中的换班情况:在计算每周的产量时,需要考虑生产中可能出现的换班情况,以准确反映每周的实际产量。

4.3 考虑生产中的订单变动和紧急生产情况:在计算每周的产量时,需要考虑生产中可能出现的订单变动和紧急生产情况,以准确反映每周的实际产量。

五、计算车间年产量5.1 根据每周的产量计算车间年产量:将每周的产量乘以一年的周数,得到车间年产量。

生产记录表格

广西南宁市仁众药业有限责任公司批生产记录编码:SHT-RD-01-001-00车间中药饮片车间品名批号成品量生产周期年月日至年月日整编人:整编日期:QA审核签名:审核日期:广西南宁市仁众药业有限责任公司中药饮片批生产指令广西南宁市仁众药业有限责任公司选药、过筛岗位生产记录广西南宁市仁众药业有限责任公司选药、过筛岗位清场记录广西南宁市仁众药业有限责任公司洗药、软化岗位生产记录广西南宁市仁众药业有限责任公司洗药、软化岗位清场记录广西南宁市仁众药业有限责任公司切制岗位生产记录广西南宁市仁众药业有限责任公司切制岗位清场记录编码:SHT-RD-01-008-00广西南宁市仁众药业有限责任公司炒制、筛选岗位生产记录广西南宁市仁众药业有限责任公司炒制、筛选岗位清场记录广西南宁市仁众药业有限责任公司粉碎岗位生产记录广西南宁市仁众药业有限责任公司粉碎岗位清场记录广西南宁市仁众药业有限责任公司煅制岗位生产记录广西南宁市仁众药业有限责任公司煅制岗位清场记录广西南宁市仁众药业有限责任公司干燥岗位生产记录广西南宁市仁众药业有限责任公司干燥岗位清场记录广西南宁市仁众药业有限责任公司炮炙岗位生产记录编码:SHT-RD-01-017-00广西南宁市仁众药业有限责任公司炮炙岗位清场记录广西南宁市仁众药业有限责任公司蒸、煮岗位生产记录广西南宁市仁众药业有限责任公司蒸、煮岗位清场记录广西南宁市仁众药业有限责任公司批包装指令广西南宁市仁众药业有限责任公司标签印制指令单编码:SHT-RD-01-022-00今生产中药饮片品种,批量kg,批号,包装规格为,需要印制标签张。

样板标签贴处:生产技术部:标签印制人:质量管理部:日期日期:日期广西南宁市仁众药业有限责任公司标签印制指令单编码:SHT-RD-01-022-00今生产中药饮片品种,批量kg,批号,包装规格为,需要印制标签张。

样板标签贴处:生产技术部:标签印制人:质量管理部:日期日期:日期:广西南宁市仁众药业有限责任公司包装生产记录(一)广西南宁市仁众药业有限责任公司包装生产记录(二)广西南宁市仁众药业有限责任公司包装清场记录广西南宁市仁众药业有限责任公司编码:SHT-RD-01-026-00广西南宁市仁众药业有限责任公司标签发放、领用记录包材销毁记录生产过程偏差处理记录生产事故调查处理报告单广西南宁市仁众药业有限责任公司中间站进出记录文件编号:SHT-RD-01-032-00广西三和堂药业有限责任公司工作服清洗记录广西南宁市仁众药业有限责任公司炼蜜岗位生产记录编码:广西南宁市仁众药业有限责任公司炼蜜工序清场记录。

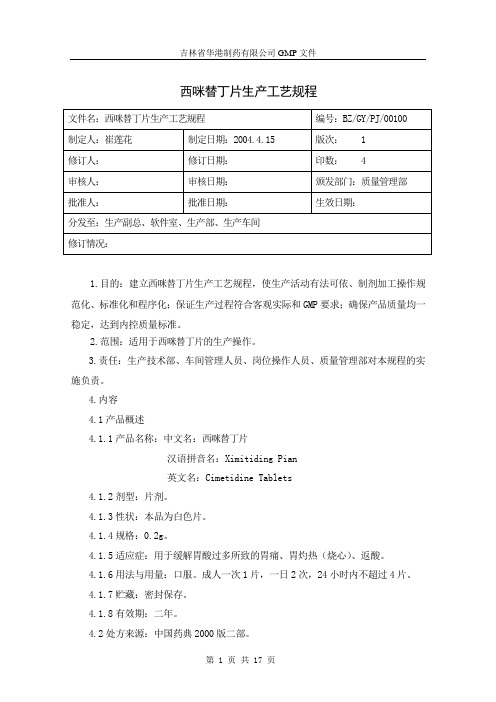

01西咪替丁片

西咪替丁片生产工艺规程1.目的:建立西咪替丁片生产工艺规程,使生产活动有法可依、制剂加工操作规范化、标准化和程序化;保证生产过程符合客观实际和GMP要求;确保产品质量均一稳定,达到内控质量标准。

2.范围:适用于西咪替丁片的生产操作。

3.责任:生产技术部、车间管理人员、岗位操作人员、质量管理部对本规程的实施负责。

4.内容4.1产品概述4.1.1产品名称:中文名:西咪替丁片汉语拼音名:Ximitiding Pian英文名:Cimetidine Tablets4.1.2剂型:片剂。

4.1.3性状:本品为白色片。

4.1.4规格:0.2g。

4.1.5适应症:用于缓解胃酸过多所致的胃痛、胃灼热(烧心)、返酸。

4.1.6用法与用量:口服。

成人一次1片,一日2次,24小时内不超过4片。

4.1.7贮藏:密封保存。

4.1.8有效期:二年。

4.2处方来源:中国药典2000版二部。

4.3处方和依据:4.3.1法定处方和生产批量处方原料名称处方量(g)批生产量(㎏)西咪替丁 200 300药用淀粉 72 108羧甲基淀粉钠 5.2 7.8硬脂酸镁 3 4.5制成 1000片 150万片4.3.2依据:中国药典2000版二部批准文号:国药准字H220229574.4工艺流程图见第3页4.5工艺条件及生产操作过程4.5.1领料工艺条件:存料间为30万级洁净区。

按本产品工艺规程下达批生产指令,按生产指令领取西咪替丁、药用淀粉、羧甲基淀粉钠、硬脂酸镁。

领料员从仓库领取物料,核对品名、规格、批号、数量及检验报告书,应符合要求,如有偏差,应有文字说明,并经车间质检员和车间主任签字后接收;各种物料在外清间处理外表面后,存放于车间存料间指定位置并悬挂状态标记卡。

每次领料为每批使用量。

详细操作见《领发料标准操作规程》。

4.5.2筛粉工艺条件:粉筛间为30万级洁净区。

将西咪替丁、药用淀粉、硬脂酸镁从原辅料暂存间领入粉筛室,用振荡筛粉机进行过筛,西咪替丁过80目筛,羧甲基淀粉钠、药用淀粉、硬脂酸镁过120目筛。

工厂每一周的工作总结表

工厂每一周的工作总结表

本周工厂的工作总结如下:

1. 生产情况,本周工厂共生产了10000件产品,比上周增加了5%。

生产效率有所提高,但仍需努力提高生产效率,以满足客户需求。

2. 质量情况,本周产品质量良好,未出现质量问题,符合客户要求。

但仍需加强质量管理,确保产品质量稳定。

3. 安全生产,本周未发生任何安全事故,工人们遵守安全操作规程,工作秩序井然。

但仍需加强安全教育,提高员工安全意识。

4. 设备维护,本周设备运行稳定,未出现大的故障,但仍需定期维护设备,确保设备运行稳定。

5. 员工培训,本周开展了一次员工培训,提高了员工的生产技能和质量意识。

但仍需加强员工培训,提高员工整体素质。

总结,本周工厂工作总体良好,但仍存在一些问题需要改进。

希望全体员工齐心协力,共同努力,为工厂的发展做出更大的贡献。

注塑车间生产状况统计表(表格模板、XLS格式)

30920 29635

0 10.1 0.0095 0 绿色

823-07 小高压圈 4 13.5 25600 24000 18000 4480 880

47360 47000

0

2 0.0095 0

30 803-07 大高压圈 4 10.4 33230 6855 3695 31260

41810 38550

28 813A-01 主体

2 33 5232 4896 5024 5154 5098 5178 5202 5190 35742 55866 350 76 26 32 62 38 50 634 73.9 0.0095 445.1

29 9004-08 浮箱

2 23 7513 7685 5920 6205 3570 6325 1215

注塑车间第13周生产状况统计表

机 号

产品编号

品名

模 穴

周期 日产量

周五 周六

周实际生产量 周日 周一 周二 周三 周四

1 516P-02 排座

2 34 5082 5040 5040 5110 4130 320 0

0

合计 19640

批量

周实际报废量

周五 周六 周日 周一 周二 周三 周四

40600 8 0 0 27 0 0 0

53679 49722 92 84 19 45 218 770 84470 84210 112 172 112 333 227

1228 7 0.015 128.94 956 1.67 0.015 23.9478

803A-05 大螺帽 12

825-04 小螺帽

6 32 16200 528

5160 5688 143690 0

15 516P-08 浮桶

压铸车间考核细则

压铸车间考核细则一、前言压铸车间作为制造企业的重要环节,其生产效率、产品质量、安全环保等方面都直接关系到企业的经济效益和市场竞争力。

为了提高压铸车间的管理水平,确保生产任务的顺利完成,制定一套科学、合理、有效的考核细则至关重要。

本考核细则旨在对压铸车间进行全面、细致的考核,以促进车间内部各项工作的持续改进。

二、考核原则1. 公平、公正、公开:考核过程要公开透明,确保每位员工都能在公平、公正的环境下接受考核。

2. 客观、量化:考核指标要具有可操作性,能够客观反映员工的工作表现。

3. 动态调整:根据车间实际情况,适时调整考核指标和权重,确保考核的实时性和有效性。

4. 激励与约束并重:通过考核,既要激发员工的工作积极性,又要对工作中存在的问题进行约束和整改。

三、考核内容(一)生产效率1. 生产计划完成率:考核车间生产计划的实际完成情况,以计划生产数量与实际生产数量之比计算。

2. 设备利用率:考核车间设备的实际运行时间占总运行时间之比。

3. 生产周期:考核从原材料进厂到产品出厂所需的时间。

4. 产品合格率:考核产品一次性检验合格的比例。

(二)产品质量1. 产品外观质量:考核产品外观是否符合标准要求。

2. 产品内在质量:考核产品内在性能指标是否符合标准要求。

3. 质量问题处理:考核车间对质量问题的发现、分析、整改及预防措施的落实情况。

(三)安全环保1. 安全生产:考核车间安全生产制度的落实情况,包括员工安全培训、安全设施配置等。

2. 环保措施:考核车间环保设施的运行情况,包括废气、废水、噪音等污染物的处理。

3. 应急处理:考核车间对突发事件的应急处理能力。

(四)员工管理1. 员工素质:考核员工的专业技能、工作态度、团队协作精神等。

2. 培训与发展:考核车间对员工的培训及晋升机制。

3. 人事调动:考核车间人事调动的合理性和及时性。

四、考核指标及权重以下为各项考核指标的权重分配,各项指标的具体评分标准见附件。

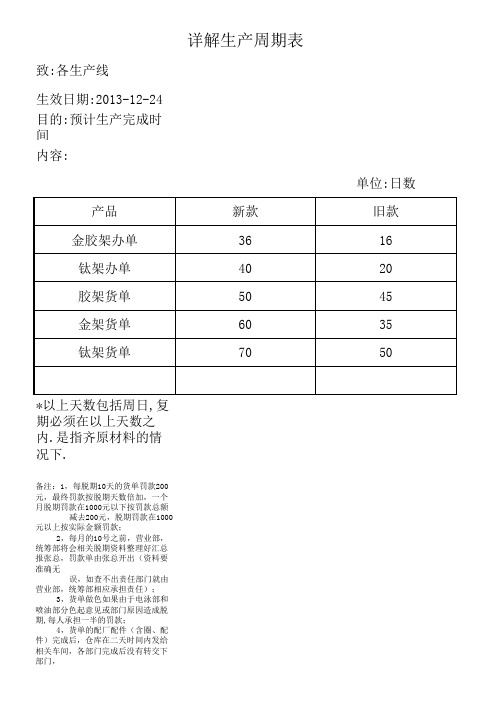

详解生产周期表

详解生产周期表

致:各生产线

生效日期:2013-12-24

目的:预计生产完成时间

内容:

单位:日数

*以上天数包括周日,复期必须在以上天数之内.是指齐原材料的情况下.

备注:1,每脱期10天的货单罚款200元,最终罚款按脱期天数倍加,一个月脱期罚款在1000元以下按罚款总额

减去200元,脱期罚款在1000元以上按实际金额罚款;

2,每月的10号之前,营业部,统筹部将会相关脱期资料整理好汇总报张总,罚款单由张总开出(资料要准确无 误,如查不出责任部门就由营业部,统筹部相应承担责任);

3,货单做色如果由于电泳部和喷油部分色起意见或部门原因造成脱期,每人承担一半的罚款;

4,货单的配厂配件(含圈、配件)完成后,仓库在二天时间内发给相关车间,各部门完成后没有转交下部门, 由上个部门承担责任;

5,各部门收到物料后必须在2天内确认是否OK;

6,采购部备货单物料时尽量控制在20-35天周期内(特殊性情况及新打办的物料除外),如因物料脱期而造成货 单脱期,如同1点作相应罚款;

PPC部。

车间工人每日生产统计表

车间工人每日生产统计表一、引言车间工人每日生产统计表是一种记录车间工人生产情况的统计工具。

通过记录每位工人每天的生产数量和质量,可以了解工人的工作情况,评估生产效率,发现问题并及时采取措施。

本文将详细探讨车间工人每日生产统计表的作用、编制方法以及使用注意事项。

二、作用车间工人每日生产统计表的主要作用如下:1. 监控生产情况通过统计每位工人的生产数量和质量,可以实时监控车间的生产情况。

及时了解工人的工作进展,发现生产异常,有助于及时调整生产计划,确保生产效率和产品质量。

2. 评估生产效率统计每位工人的生产数量和质量,可以对工人的生产效率进行评估。

通过对比不同工人的生产情况,可以发现生产瓶颈和优秀的生产者,为提升整体生产效率提供依据。

3. 发现问题并改进通过分析车间工人每日生产统计表,可以发现生产过程中存在的问题和隐患。

比如,某位工人的生产数量明显低于其他工人,可能存在技术或工艺上的问题,需要及时解决。

通过持续改进和措施的采取,可以提高生产效率和产品质量。

三、编制方法车间工人每日生产统计表的编制方法如下:1. 确定统计指标首先需要确定统计指标,一般包括生产数量、质量等。

根据实际情况,可以添加其他指标,如生产时间、报废率等。

2. 设计表格格式根据统计指标,设计表格格式。

一般情况下,表格包括工人姓名、日期、生产数量、质量等栏位。

可以根据需要添加其他栏位,如生产时间、报废数量等。

3. 统计数据每天结束时,统计每位工人的生产数据,并填入表格中。

确保数据的准确性和完整性,避免遗漏或错误。

4. 分析和应用根据填写的表格数据,进行数据分析和应用。

比如,可以计算每位工人的平均生产数量,评估生产效率;比较不同工人的生产情况,找出问题和改进的方向。

四、使用注意事项在使用车间工人每日生产统计表时,需要注意以下事项:1. 数据的准确性填写统计表格时,要确保数据的准确性。

及时记录每位工人的生产数量和质量,避免遗漏或错误。

如果有疑问或发现异常情况,及时核实和纠正。

车间生产周计划表格

车间生产周计划表格

已经采取措施,确保材料及时到达。

资源调配

针对生产线B的材料短缺问题,已与供应商确认,材料预计于4月2日到货,以最小化对生产计划的影响。

风险管理

对于生产线D,由于计划紧张,已安排额外的加班和人力,以确保任务按时完成。

同时,进行设备的额外维护,以防设备故障延误生产。

备注

所有生产线的负责人需每日汇报生产进度,对于任何可能导致延误的因素,应立即采取措施解决。

注意:

上述模板仅供参考,实际使用时应根据车间的具体生产任务和需求进行调整。

有效的生产周计划应考虑到生产能力、材料供应、人力资源和潜在风险等多方面因素,以确保生产活动的顺利进行。

定期更新和评估生产周计划,对于确保生产效率和及时应对可能的生产挑战至关重要。

武汉理工大学《生产运作管理》课程设计

学号:欢迎关注新浪微博@BM-凯课程设计题目南方工程机械有限公司201×年度生产计划及生产作业计划的编制(部分)学院管理学院专业工商管理班级工商管理0902班姓名@BM-凯指导教师袁大大2011 年12 月25 日课程设计任务书学生姓名: @BM-凯专业班级:工商0902班指导教师:袁大大工作单位:武汉理工大学管理学院题目:南方工程机械有限公司201×年度生产计划及生产作业计划的编制(部分)初始条件:1.该公司主要产品CWJ型机械的有关资料:⑴该产品201×年度各月出产计划(见表1);⑵该产品的加工工艺流程及各环节的生产周期(见图1);⑶该产品的投入批量为月批,投入间隔期为30天,每月按标准日历时间30天计算,暂不考虑保险期,上年度出产累计编号为2210号。

2.承担该产品生产任务的加工车间设备的有关资料:⑴该车间一工段原有设备的布置顺序(图2);⑵该工段生产该产品零件的工艺路线(图3)。

3.机加工车间主要产品甲、乙、丙三种零件的有关资料:⑴三种零件在主要工序上的加工时间(表2);⑵三种零件在各道工序的生产周期(表3);⑶三种零件的月产量分别为2000,3000和1000件,每月工作25天,两班制生产,每班8小时,设备损失系数为0.05。

4.CWJ6163型产品代表零件的有关资料:⑴CWJ6163型系列产品A、B结构层次图(图4);⑵A、B产品零部件其它有关资料(表4、表5)。

5. CWJ6163型产品中204-1零件组中的代表件A的有关资料(表6、表7)6.该公司某工程各工序之间关系(表8)要求完成的主要任务:(包括课程设计工作量及其技术要求,以及说明书撰写等具体要求)1.采用累计编号法编制CWJ型产品的投入产出计划(全年):⑴计算出各生产环节的投入产出提前期;⑵计算全年各月份的出产投入累计编号;⑶计算各车间的出产投入累计编号;⑷编制各车间投入产出计划表(填入附表1中)。

车间年产量计算

车间年产量计算一、任务描述:根据车间生产情况,计算车间的年产量。

年产量是指车间在一年内生产的产品数量总和。

二、计算方法:1. 确定统计周期:一般以自然年度为统计周期,即从1月1日至12月31日。

2. 确定产品种类:根据车间生产情况,确定需要统计的产品种类。

3. 收集数据:收集每个产品种类的生产数据,包括每个月的产量。

4. 计算每个产品种类的年产量:将每个月的产量累加,得到每个产品种类的年产量。

5. 计算车间的总年产量:将所有产品种类的年产量相加,得到车间的总年产量。

三、示例计算:假设车间生产3种产品:A、B、C。

1. 收集数据:- 产品A的月产量:1月-1000个,2月-1200个,3月-1500个,4月-1100个,5月-1300个,6月-1400个,7月-1600个,8月-1700个,9月-1900个,10月-2000个,11月-1800个,12月-2100个。

- 产品B的月产量:1月-800个,2月-900个,3月-1000个,4月-950个,5月-1000个,6月-1100个,7月-1200个,8月-1300个,9月-1400个,10月-1500个,11月-1400个,12月-1600个。

- 产品C的月产量:1月-500个,2月-600个,3月-550个,4月-700个,5月-800个,6月-900个,7月-1000个,8月-1100个,9月-1000个,10月-1200个,11月-1300个,12月-1400个。

2. 计算每个产品种类的年产量:- 产品A的年产量 = 1000 + 1200 + 1500 + 1100 + 1300 + 1400 + 1600 + 1700 + 1900 + 2000 + 1800 + 2100 = 19,600个。

- 产品B的年产量 = 800 + 900 + 1000 + 950 + 1000 + 1100 + 1200 + 1300 + 1400 + 1500 + 1400 + 1600 = 15,750个。

生产线产品进度安排格

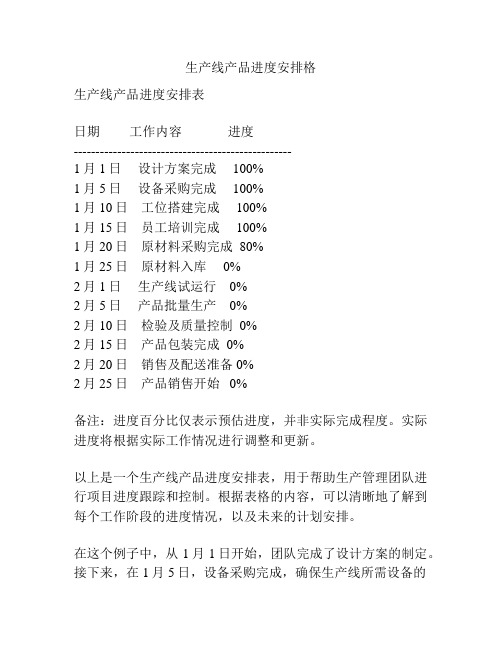

生产线产品进度安排格生产线产品进度安排表日期工作内容进度--------------------------------------------------1月1日设计方案完成 100%1月5日设备采购完成 100%1月10日工位搭建完成 100%1月15日员工培训完成 100%1月20日原材料采购完成 80%1月25日原材料入库 0%2月1日生产线试运行 0%2月5日产品批量生产 0%2月10日检验及质量控制 0%2月15日产品包装完成 0%2月20日销售及配送准备 0%2月25日产品销售开始 0%备注:进度百分比仅表示预估进度,并非实际完成程度。

实际进度将根据实际工作情况进行调整和更新。

以上是一个生产线产品进度安排表,用于帮助生产管理团队进行项目进度跟踪和控制。

根据表格的内容,可以清晰地了解到每个工作阶段的进度情况,以及未来的计划安排。

在这个例子中,从1月1日开始,团队完成了设计方案的制定。

接下来,在1月5日,设备采购完成,确保生产线所需设备的到位。

然后,在1月10日,工位的搭建完成,为后续的生产做好准备。

同时,也要对员工进行必要的培训,以确保他们熟悉并掌握生产线操作。

在1月15日,员工培训任务完成。

接下来的工作是原材料的采购。

在1月20日,已经完成了80%的原材料采购任务,剩余部分将在稍后的日期内完成并入库。

2月1日开始,将进行生产线的试运行,以确保设备的正常运转。

接下来,从2月5日开始,将进入产品的批量生产阶段。

紧接着是检验及质量控制,确保产品的质量符合标准。

在2月15日,产品包装任务完成,准备开始销售和配送的准备工作。

最后,在2月25日,产品销售正式开始。

需要注意的是,以上进度仅为预估值,并不代表实际完成情况。

在实际工作过程中,可能会出现各种意外情况导致进度的延迟或提前,因此需要在实际工作中及时进行跟踪和调整,确保最终项目能够按时完成。

生产线产品进度安排在上文所述的生产线产品进度安排表中,我们对整个生产过程进行了初步的计划和安排。

生产提前期

其它

……

……

计 划 投入 计 划 产出 实 际 出产 累 计 出产

注:(1)按全月25个工作日安排。 (2)本例按日平均投入和出产。

2、提前期法(累计编号法)

多品种成批生产条件下,产品轮番生产,不可能有稳定的 在制品数量。但可以从产品完工期推算出各工艺阶段需要投入 和出产的日期,然后通过以期转化为量的方法,从期的衔接达 到量的衔接。 [累计编号] 指从年初或从开始生产这种产品起,以成品 出产的先后顺序,为每一件产品编上一个累计号码。 [提前量] 在同一时间上,产品在某一生产环节上的累计 编号,减去成品的出产累计号数,相差的数量。提前量的大小 与提前期成正比, 提前量 = 提前期×平均日产量 [提前期法] 根据预先制定的提前期,通过平均日产量转 化为提前量,从而得出同一时期产品在各生产环节上的提前量, 来保证各车间之间数量上的衔接的计划制定方法。

[流水线之间] 当供应流水线和需求流水线的 节拍相等时,存在运输在制品和保险在制品; 节拍不等时,还存在周转在制品。 2.成批生产条件下,在制品定额的确定 [车间内部] 取决于产品生产的计划期末停留 在车间内的产品的批数和批量。 [车间之间] 即库存半成品

件 全月 号 任务 1 2 3 100 100 100

特点

计划期较短:月、旬、日、轮班、小时。 内容更具体:把生产任务分解到各车间、工段、班组、机台和个 人。 计划单位更小:部件、零件。

作业计划与控制的关系

作业计划:给生产活动制定详细时间表 生产控制:以生产计划和作业计划为依据,检查、落实计划执行 情况,发现偏差即采取纠正措施,保证实现各项各项计划目标。

批 类 日批 三日批 周批 旬批 半月批 月批 季批 半年批 生产间隔期 1天 3天 6天 8天 12天 24天 72天 144天 批 量 1/24月产量 1/8月产量 1/4月产量 1/3月产量 1/2月产量 1月产量 3月产量 6月产量 每月批次 24 8 4 3 2 1 一季一次 半年一次

生产车间计划排产表格

生产车间计划排产表格全文共四篇示例,供读者参考第一篇示例:生产车间计划排产表格是生产管理中非常重要的工具之一,它能够帮助生产车间合理安排生产任务,提高生产效率,确保订单按时交付。

下面我们将详细介绍生产车间计划排产表格的制作方法及其重要性。

一、生产车间计划排产表格的制作方法1.明确生产需求:在制作生产车间计划排产表格之前,首先需要明确生产的需求,包括产品种类、数量、交付时间等信息。

只有明确了生产需求,才能合理安排生产任务。

2.制定生产计划:根据生产需求,制定相应的生产计划,确定每个产品的生产数量和交付时间。

生产计划应该考虑到生产周期、原材料采购时间、设备维护等因素,确保生产过程顺利进行。

3.制作排产表格:根据生产计划,制作生产车间计划排产表格。

表格应包括生产日期、产品名称、生产数量、交付时间等信息,同时可以根据需要添加其他列,如负责人、生产进度等。

4.安排生产任务:根据排产表格的信息,安排生产任务。

生产车间管理人员应根据表格中的生产日期和数量,合理安排生产工序和人员,确保生产任务按时完成。

5.实时更新表格:在生产过程中,要及时更新排产表格,记录生产进度、问题及解决方案等信息。

通过定期更新排产表格,可以及时发现和解决生产中的问题,确保生产进程顺利进行。

1.提高生产效率:通过生产车间计划排产表格,可以合理安排生产任务,避免生产过程中的重复或紧张,提高生产效率。

2.确保订单按时交付:排产表格能够帮助生产车间管理人员及时了解生产任务进度,及时发现和解决问题,确保订单按时交付。

3.优化生产资源:排产表格可以帮助生产车间管理人员合理安排生产资源,避免资源浪费,优化生产流程。

4.提升生产质量:通过排产表格及时记录生产过程中的问题及解决方案,可以帮助生产车间管理人员总结经验,提升生产质量。

5.促进生产车间协作:排产表格为生产车间管理提供了一个统一的计划和信息共享平台,促进生产车间之间的协作和沟通,提升整体生产效率。

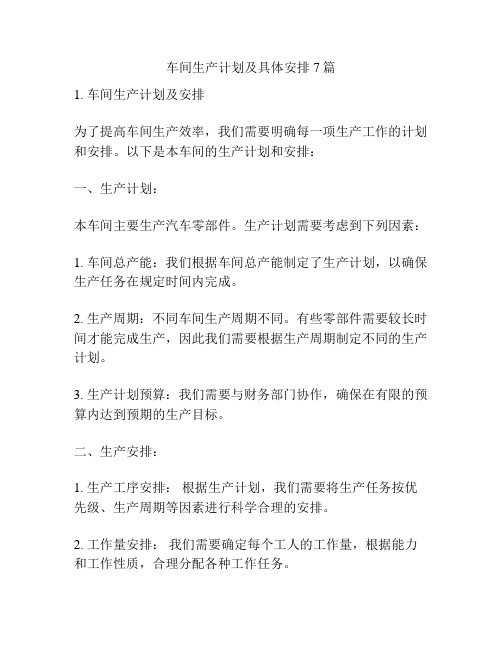

车间生产计划及具体安排7篇

车间生产计划及具体安排7篇1. 车间生产计划及安排为了提高车间生产效率,我们需要明确每一项生产工作的计划和安排。

以下是本车间的生产计划和安排:一、生产计划:本车间主要生产汽车零部件。

生产计划需要考虑到下列因素:1. 车间总产能:我们根据车间总产能制定了生产计划,以确保生产任务在规定时间内完成。

2. 生产周期:不同车间生产周期不同。

有些零部件需要较长时间才能完成生产,因此我们需要根据生产周期制定不同的生产计划。

3. 生产计划预算:我们需要与财务部门协作,确保在有限的预算内达到预期的生产目标。

二、生产安排:1. 生产工序安排:根据生产计划,我们需要将生产任务按优先级、生产周期等因素进行科学合理的安排。

2. 工作量安排:我们需要确定每个工人的工作量,根据能力和工作性质,合理分配各种工作任务。

3. 设备安排:我们需要根据生产任务及工作量,合理安排设备的使用和维护。

4. 质量管理安排:我们需要严格控制加工质量,对每个工序进行质量检查,确保车间生产的零部件符合质量要求。

5. 安全防范安排:我们需要在车间内建立安全制度,加强安全防范,确保工人的人身安全和车间设备的正常运转。

以上是本车间生产计划及安排的基本原则,我们将根据这些原则制定详细的生产计划和安排,并根据实际情况随时进行调整,以便适应市场需求和生产环境的变化。

2. 车间一周生产计划及安排为确保车间生产计划的顺利进行,我们需要制定一周生产计划,并按照生产计划安排工作。

具体计划及安排如下:一、生产计划本周主要生产汽车零部件,按照以下计划进行:1. 机械部分:生产机械部分的生产任务根据生产周期,我们将每日生产目标设置为100件。

总生产数量为700件。

2. 涂装部分:涂装车间每天生产量为50件。

每周生产量为350件。

3. 装配部分:装配车间每天生产量为50件。

每周生产量为350件。

二、生产安排1. 生产工序安排:机械部分生产安排为1天5个工序,涂装部分为2天4个工序,装配部分为2天3个工序。

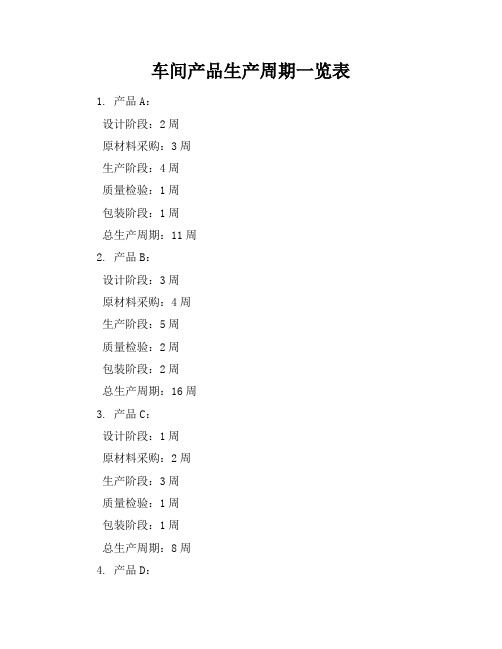

车间产品生产周期一览表

车间产品生产周期一览表1. 产品A:设计阶段:2周原材料采购:3周生产阶段:4周质量检验:1周包装阶段:1周总生产周期:11周2. 产品B:设计阶段:3周原材料采购:4周生产阶段:5周质量检验:2周包装阶段:2周总生产周期:16周3. 产品C:设计阶段:1周原材料采购:2周生产阶段:3周质量检验:1周包装阶段:1周总生产周期:8周4. 产品D:原材料采购:3周生产阶段:4周质量检验:2周包装阶段:2周总生产周期:13周5. 产品E:设计阶段:3周原材料采购:4周生产阶段:5周质量检验:2周包装阶段:2周总生产周期:16周车间产品生产周期一览表1. 产品A:设计阶段:2周原材料采购:3周生产阶段:4周质量检验:1周包装阶段:1周总生产周期:11周2. 产品B:设计阶段:3周原材料采购:4周质量检验:2周包装阶段:2周总生产周期:16周3. 产品C:设计阶段:1周原材料采购:2周生产阶段:3周质量检验:1周包装阶段:1周总生产周期:8周4. 产品D:设计阶段:2周原材料采购:3周生产阶段:4周质量检验:2周包装阶段:2周总生产周期:13周5. 产品E:设计阶段:3周原材料采购:4周生产阶段:5周质量检验:2周包装阶段:2周总生产周期:16周车间产品生产周期一览表1. 产品A:设计阶段:2周原材料采购:3周生产阶段:4周质量检验:1周包装阶段:1周总生产周期:11周2. 产品B:设计阶段:3周原材料采购:4周生产阶段:5周质量检验:2周包装阶段:2周总生产周期:16周3. 产品C:设计阶段:1周原材料采购:2周生产阶段:3周质量检验:1周包装阶段:1周总生产周期:8周4. 产品D:设计阶段:2周原材料采购:3周生产阶段:4周质量检验:2周包装阶段:2周总生产周期:13周5. 产品E:设计阶段:3周原材料采购:4周生产阶段:5周质量检验:2周包装阶段:2周总生产周期:16周感谢您对我们产品的关注和支持。

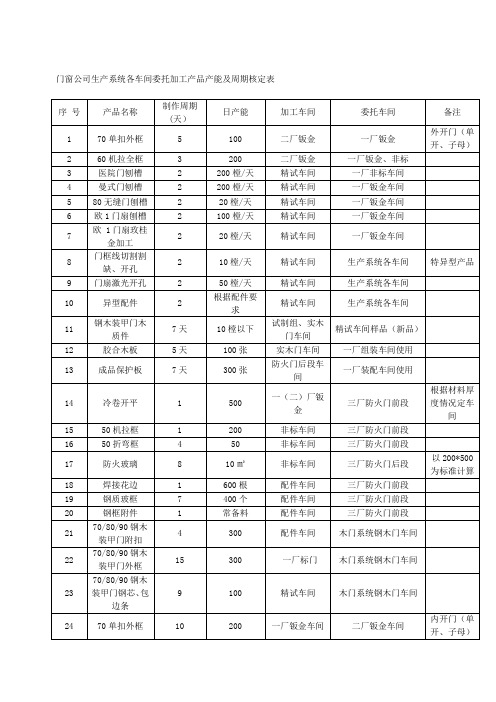

门窗公司生产系统各车间委托加工产品产能及周期核定表

10樘以下

试制组、实木门车间

精试车间样品(新品)

12

胶合木板

5天

100张

实木门车间

一厂组装车间使用

13

成品保护板

7天

300张

防火门后段车间

一厂装配车间使用

14

冷卷开平

1

500

一(二)厂钣金

三厂防火门前段

根据材料厚度情况定车间

15

50机拉框

1

200

非标车间

三厂防火门前段

16

50折弯框

4

50

非标车间

200

一厂配件车间

二厂钣金车间

夏天7天、冬季10天

说明:生产系统各被委托单位要严格按以上核定周期供货。不缺材料的情况下由委托厂综合部考核加工车间主任延期(10元/户.天),若延期达到3天,被委托厂综合部长一并承担延期考核;若延期达到4天,一并考核综合管理部部长及分管厂长、副总延期,

15

300

一厂标门

木门系统钢木门车间

23

70/80/90钢木装甲门钢芯、包边条

9

100

精试车间

木门系统钢木门车间

24

70单扣外框

10

200

一厂钣金车间

二厂钣金车间

内开门(单开、子母)

25

60普框上铤

5

300

一厂钣金车间

二厂钣金车间

26

60半框立柱

7

150

一厂钣金车间

二厂钣金车间

27

防火门填料

7—10

门窗公司生产系统各车间委托加工产品产能及周期核定表

序号

产品名称

制作周期(天)

日产能

车间年产量计算

车间年产量计算标题:车间年产量计算引言概述:车间年产量是评估车间生产效率和生产能力的重要指标,正确计算车间年产量对于制定生产计划和优化生产流程至关重要。

本文将介绍如何准确计算车间年产量的方法和步骤。

一、确定生产周期和生产天数1.1 确定生产周期:生产周期是指完成一轮生产所需的时间,通常以天、周或月为单位。

1.2 确定生产天数:生产天数是指车间一年内实际进行生产的天数,通常考虑到节假日和维护保养时间。

二、计算每日产量2.1 累积产量:将车间每日产量进行累积,得到每个月的总产量。

2.2 考虑产量波动:考虑到生产过程中的产量波动,可以取一定时间内的平均值作为每日产量。

2.3 考虑产能限制:根据车间设备和人力资源情况,确定每日产量的上限。

三、计算月产量和年产量3.1 计算月产量:将每月的总产量相加,得到车间每个月的产量。

3.2 计算年产量:将每月的产量相加,得到车间一年的总产量。

3.3 考虑产量增长:根据市场需求和生产计划,可以预测未来年产量的增长趋势。

四、考虑损耗和废品率4.1 考虑原材料损耗:根据生产过程中的原材料损耗率,对产量进行修正。

4.2 考虑废品率:根据生产过程中的废品率,对产量进行修正。

4.3 精确计算产量:考虑损耗和废品率,可以更精确地计算车间的年产量。

五、监控和优化生产过程5.1 监控产量数据:定期监控车间的产量数据,及时发现生产异常并进行调整。

5.2 优化生产流程:根据产量数据和生产情况,优化车间的生产流程,提高生产效率和产量。

5.3 持续改进:车间年产量计算不是一次性的工作,需要持续改进和优化,以适应市场需求和提高竞争力。

结论:准确计算车间年产量是提高生产效率和管理水平的关键一环。

通过以上方法和步骤,可以帮助车间管理者更好地评估生产能力,制定合理的生产计划,实现生产目标并持续改进。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内包装

工作日

外包装

规格

外包装

工作日

合计

工作日

工作日

1

1

1

1

1

1

12片/盒

1

12片/板

1.5

8.5

注:1、外包装可以在内包装生产几天后,即可开始工作。

2、以上生产进度不包括换产品时,设备、容器及操作间的清场时间。

3、成品检验的时间不包括在以上进度内。

4

60片/瓶

2

21.5

左氧氟沙星片(以一批120万片计算)

操作工序

制粒

工作日

化验

工作日

压片

工作日

化验

工作日

包衣

工作日

化验

工作日

内包装

规格

内包装

工作日

外包装

规格

外包装

工作日

合计

工作日

工作日

3

1

2

1

4

0.5

6片/板

6

6片/盒

10

27.5

10片/板

6

10片/盒

6

23.5

12片/板

3

24片/盒

3

20.5

苯磺酸氨氯地平片(以一批150万计算)

操作工序

制粒

工作日

化验

工作日

压片

工作日

化验

工作日

内包装

规格

内包装

工作日

外包装

规格

外包装

工作日

合计

工作日

工作日

3

1

5

1

7片/板

6

7片/盒

8

24

12片/板

4

12片/盒

7

21

7片/板

6

14片/盒

4

20

辛伐他汀片(以一批30万片计算)

操作工序

制粒

工作日

化验

工作日

压片

工作日

化验

工作日

包衣

工作日

化验

工作日

内包装

压片

工作日

化验

工作日

内包装

规格

内包装

工作日

外包装

规格

外包装

工作日

合计

工作日

工作日

3

1

3

1

15片/板

3

30片/盒

3

14

心达康片(以一批240万片计算)

操作工序

制粒

工作日

化验

工作日

压片

工作日

化验

工作日

包衣

工作日

化验

工作日

内包装

规格

内包装

工作日

外包装

规格

外包装

工作日

合计

工作日

工作日

5

1

4

1

4

0.5

60片/瓶

格力美脲片(以一批200万片计算)

操作工序

制粒

工作日

化验

工作日

压片

工作日

化验

工作日

内包装

规格

内包装

工作日

外包装

规格

外包装

工作日

合计

工作日

工作日

5

1

3

1

10片/板

9

10片/盒

10

29

20片/盒

5

24

30片/盒

4

23

14片/板

14片/板

7

26

亚硒酸钠片(以一批160万片计算)

操作工序

制粒

工作日

化验

工作日