机械制造基础——刀具几何参数的选择

刀具几何参数的选择

刀具几何参数的选择刀具的切削性能主要是由刀具材料的性能和刀具几何参数两方面打算的。

刀具几何参数的选择是否合理对切削力、切削温度及刀具磨损有显著影响。

选择刀具的几何参数要综合考虑工件材料、刀具材料、刀具类型及其他加工条件(如切削用量、工艺系统刚性及机床功率等)的影响。

一、前角的选择前角是刀具上最重要的几何参数之一。

增大前角可以减小切削变形,降低切削力和切削温度;但过大的前角使刀具楔角减小,刀刃强度下降,刀头散热体积减小,刀具温度上升,使刀具寿命下降。

针对某一详细加工条件,客观上有一个最合理的前角取值。

工件材料的强度、硬度较低时,前角应取得大些;加工塑性材料宜取较大的前角,加工脆性材料宜取较小的前角。

刀具材料韧性好时宜取较大前角,硬质合金刀具就应取比高速钢刀具较小的前角。

粗加工时,为保证刀刃强度,应取小前角;精加工时,为提高表面质量,可取较大前角。

工艺系统刚性较差时,应取较大前角。

为减小刃形误差,成形刀具的前角应取较小值。

用硬质合金刀具加工中碳钢工件时,通常取;加工灰铸铁工件时,通常取。

二、后角的选择后角的主要功用是减小切削过程中刀具后刀面与工件之间的摩擦。

较大的后角可减小刀具后刀面上的摩擦,提高已加工表面质量。

在磨钝标准取值相同时,后角较大的刀具,磨损到磨钝标准时,磨去的刀具材料较多,刀具寿命较长;但是过大的后角会使刀具楔角显著减小,减弱切削刃强度,减小刀头散热体积,导致刀具寿命降低。

可按下列原则正确选择合理后角值。

切削厚度(或进给量)较小时,宜取较大的后角。

进行粗加工、强力切削和承受冲击载荷的刀具,为保证刀刃强度,宜取较小后角。

工件材料硬度、强度较高时,宜取较小的后角;工件材料较软、塑性较大时,宜取较大后角;切削脆性材料,宜取较小后角。

对精度要求高的定尺寸刀具(例如铰刀),宜取较小的后角;由于在径向磨损量NB 取值相同的条件下,后角较小时允许磨掉的刀具材料较多,刀具寿命长。

车削中碳钢和铸铁工件时,车刀后角通常取为6~8°。

刀具合理几何参数的选择

刀具的几何参数包括刀具的切削角度,刀面的形式(如平前刀面,带卷屑断屑槽的前刀面、波形刀面等)以及切削刃的形状(直线形、折线形、圆弧形等)。

刀具的几何参数对切屑变形、切削力、切削温度和刀具磨损都有显著影响,从而影响切削加工生产率、刀具耐用度、加工质量和加工成本。

刀具的合理几何参数.是指在保证加工质量的前提下,能够获得最高刀具耐用度,从而能达到提高切削效率,降低加工成本目的的几何参数。

选择刀具合理几何参数主要取决于工件材料、刀具材料、刀具类型,也与切削用量、工艺系统刚性和机床功率等因素有关。

第一节前角及前刀面形状的选择一、前角的功用及选择前角是刀具上重要的几何参数之一,它的大小决定切削刃的锋利程度和强固程度,直接影响切削过程。

前角有正前角和负前角之分。

取正前角的目的是为了减小切屑被切下时的弹塑性变形和切屑流出时与前面的摩擦阻力,从而可减小切削力和切削热,使切削轻快,提高刀具寿命,并提高已加工表面质量。

但前角过大时,楔角过小,会削弱切削刃部的强度并降低散热能力,反而会使刀具寿命降低。

由图可知,加工不同材料时,前角太大或太小,刀具耐用度都较低。

在一定加工条件下,存在一个耐用度为最大的前角,即合理前角。

取负前角的目的在于改善刃部受力状况和散热条件,提高切削刃强度和耐冲击能力。

负前角刀具通常在用脆性刀具材料加工高强度高硬度工件材料而当切削刃强度不够、易产生崩刃时才采用。

前角的合理数值选取原则刀具合理前角的选择主要取决于刀具材料、工件材料的种类与性质:1.刀具材料:强度和韧性较高时可选择较大的前角。

高速钢的强度高,韧性好;硬质合金脆性大,怕冲击,易崩刃。

因此,高速钢刀具的前角可比硬质合金刀具选得大一些,可大5°~10°。

陶瓷刀具的脆性更大,故前角应选择得比硬质合金还要小一些。

选择要充分注意增加切削刃强度,常取负值(多在-4°~-15°范围)以改善刀具受力时的应力状态,并选负的刃倾角(取0°~-10°)与之配合以改善切入时承受冲击的能力。

合理选择刀具几何参数

低碳钢 8°~10° 10°~12°

中碳钢 5°~7° 6°~8°

淬火钢 8°~10°

不锈钢 6°~8° 8°~10°

灰铸铁 4°~6° 6°~8°

铝及铝合金 8°~10° 10°~12°

跳到 P130

12

二、后角 o 和后刀面的选择

2.后刀面型式

后刀面的型式有双重后刀面、消振棱和刃带3种,如图所示。

9

二、后角 o 和后刀面的选择

机械制造基础

1.后角 o 的功用及选择

(1)后角 o 的功用

后角 o 可以减小后刀面与工件之间的摩擦,减少刀具磨损。但后角 o 过大会降低切削刃的强度和

散热能力,从而降低刀具寿命。

(2)后角 o 的选择 后角o 的选择应首先考虑切削厚度 hD,其次考虑工件材料和加工条件。

机械制造基础

刀具几何参数对切削变形、切削力、切削温度、刀具 磨损和已加工表面等都有很大的影响。因此,合理地选择 刀具几何参数,能够充分发挥刀具的切削性能,提高生产 率。

刀具几何参数的合理选择主要包括前角 o 和前刀面、 后角o 和后刀面、主偏角 r 、副偏角 r 、过渡刃、刃 倾角 s 的选择。

减小刀具的径向磨损值NB值,如图所示。

11

二、后角 o 和后刀面的选择

提示

在规定了后刀面磨钝标准VB的情况下,后角较大的刀具达到磨钝标 准时,磨去金属的体积较大,如图所示,从而加大刀具的径向磨损值 NB, 这会影响工件的尺寸精度。

机械制造基础

硬质合金车刀合理后角的参考值如表所示。

工件材料 粗车 精车

塑性大时,后刀面磨损严重,应选取较大的后角 o;工件材料脆性较大时,载荷集中在切削刃处,为提高 切削刃强度,应选取较小的后角 o 。

刀具合理几何参数的选择

04

加工精度与表面质量保障 措施

加工精度影响因素剖析

机床精度

机床本身的制造精度、刚度、热稳定性等都 会直接影响加工精度。

刀具磨损

刀具在切削过程中会逐渐磨损,导致加工尺 寸和形状精度下降。

切削参数

切削速度、进给量、切削深度等参数的选择 不合理会导致加工精度降低。

工件材料

工件材料的硬度、韧性等物理特性对加工精 度也有一定影响。

主偏角优化

主偏角的大小会影响切削分力和径向力的大小,进而影响 加工精度和表面质量。需要根据具体加工要求选择合适的 主偏角。

刃倾角优化

刃倾角可以影响切屑的流向和切削刃的受力情况,通过调 整刃倾角可以改善切屑的排出效果和切削刃的受力状况, 提高加工精度和表面质量。

05

生产效率与经济效益提升 途径

生产效率现状分析

合理选择刀具材料

根据工件材料和加工要求选择适合的 刀具材料,如高速钢、硬质合金、陶 瓷等。

优化刀具几何参数

通过调整前角、后角、主偏角等参数, 降低切削力、切削热,提高刀具耐用 度。

采用涂层技术

在刀具表面涂覆一层或多层硬质薄膜, 提高刀具的硬度、耐磨性和耐热性。

控制切削用量

合理选择切削速度、进给量和背吃刀 量,避免过大的切削力导致刀具快速 磨损。

感谢您的观看

THANKS

刀具合理几何参数的选择

目录

• 刀具几何参数概述 • 切削力与切削热分析 • 刀具磨损与耐用度评估 • 加工精度与表面质量保障措施 • 生产效率与经济效益提升途径 • 总结与展望

01

刀具几何参数概述

定义与分类

刀具几何参数定义

描述刀具形状和尺寸的各参数, 包括切削刃形状、前角、后角、 主偏角、副偏角等。

刀具几何参数的选择

2.4 刀具磨损和刀具耐用度2.4.1 刀具的磨损形式及原因(1)刀具的正常磨损形式1)前面磨损前面上形成月牙洼磨损(速度高,厚度大,形成月牙洼)2)后面磨损后面的磨损形式是磨成后角等于零的磨损棱带。

后面磨损棱带的中间部位表示。

(B区),磨损比较均匀,其平均宽度以VB表示,而且最大宽度以VBmax3)前后面同时磨损或边界磨损(速度底,切削厚度较小的塑性金属及加工脆性金属时)非正常磨损:刀具在切削的过程中突然或者过早的损现象叫~ 。

又叫破损。

常常分为两类:1.脆性破损(硬质合金和陶瓷刀具时)2.塑性破损(高速刚)(2)刀具磨损的原因1)硬质点磨损(磨粒磨损)(碳化物,氧化物等)工件材料中的杂质在刀具表面上擦伤,划出一条条的沟纹造成的机械磨损。

2)粘结磨损在一定的压力和温度作用下,在切屑与前面、已加工表面与后面的磨擦面上,产生塑性变形,形成粘结点,这些粘结点又因相对运动而破裂,粘结点的破裂也常常发生在刀具一方面被工件材料带走,从而形成刀具的粘结磨损。

3)扩散磨损切削过程中,刀具表面与工件由于高温与高压的作用,两磨擦表面上的化学元素有可能互相扩散到对方去,使两者的化学成分发生变化,从而削弱了刀具材料的性能,加速了刀具的磨损。

扩散速度随切削温度的升高而增加。

4)化学磨损(氧化磨损,相变磨损)化学磨损是在一定温度下,刀具材料与某些周围介质起化学作用,在刀具表面形成一层硬度较低的化合物,而被切屑带走,加速了刀具的磨损。

由于切屑不易进入刀具与切屑的接触区,故氧化磨损容易在主、副切削刃的工作面处形成。

3.2 刀具合理几何参数的选择3.2.1 概述刀具几何参数包括:刀具角度、刀面形式、切削刃形状等。

刀具合理的几何参数,是指在保证加工质量的前提下,能够获得最高刀具耐用度,从而达到提高切削效率或降低生产成本目的的几何参数。

刀具合理几何参数的选择决定于工件材料、刀具材料、刀具类型及其他具体工艺条件。

3.2.2 前角及前面形状的选择(1)前角的功用及合理前角的选择1)前角的主要功用①影响切削区的变形程度②影响切削刃与刀头的强度③影响切屑形态和断屑效果④影响已加工表面质量2)增大或减小前角各有利弊,前角有一个合理的数值。

机械制造基础——刀具几何参数的选择PPT47页

16、人民应该为法律而战斗,就像为 了城墙 而战斗 一样。 ——赫 拉克利 特 17、人类对于不公正的行为加以指责 ,并非 因为他 们愿意 做出这 种行为 ,而是 惟恐自 己会成 为这种 行为的 牺牲者 。—— 柏拉图 制定法律法令,就是为了不让强 者做什 么事都 横行霸 道。— —奥维 德 19、法律是社会的习惯和思想的结晶 。—— 托·伍·威尔逊 20、人们嘴上挂着的法律,其真实含 义是财 富。— —爱献 生

16、业余生活要有意义,不要越轨。——华盛顿 17、一个人即使已登上顶峰,也仍要自强不息。——罗素·贝克 18、最大的挑战和突破在于用人,而用人最大的突破在于信任人。——马云 19、自己活着,就是为了使别人过得更美好。——雷锋 20、要掌握书,莫被书掌握;要为生而读,莫为读而生。——布尔沃

END

第9章刀具合理几何参数的选择及切削用量优化

刀具合理几何参数和切削用量的选择是否合理对刀具使用寿命、加工质量、生产效率和加工成本等有着重要影响。

刀具的“合理”的几何参数是指在保证加工质量的前提下能够获得最高刀具耐用度达到提高切削效率或降低生产成本目的的几何参数。

第一节概述什么是刀具的合理或最佳几何参数呢在保证加工质量的前提下能够满足生产效率高、加工成本低的刀具几何参数称为刀具的合理几何参数。

一般地说刀具的合理几何参数包含以下四个方面基本内容1 刃形刃形是指切削刃的形状有直线刃、折线刃、圆弧刃、月牙弧刃、波形刃、阶梯刃及其他适宜的空间曲线刃等。

刃形直接影响切削层的形状影响切削图形的合理性刃形的变化将带来切削刃各点工作角度的变化。

因此选择合理的刃形对于提高刀具使用寿命、改善已加工表面质量、提高刀具的抗振性和改变切屑形态等都有直接的意义。

2 切削刃刃区的剖面型式及参数通常将切削刃的剖面型式简称为刃区型式。

针对不同的加工条件和技术要求选择合理的刃区型式如锋刃、后刀面消振棱刃、前刀面负倒棱刃、倒圆刃、零度后角的刃带及其合理的参数值是选择刀具合理几何参数的基本内容。

图所示为五种刃区型式。

图常见的五种刃区形式a锋刃b消振棱c-负倒棱d-倒圆刃e刃带3 刀面型式及参数前刀面上的卷屑槽、断屑槽后刀面的双重刃磨、铲背以及波形刀面等都是常见的刀面型式。

选择合理的刀面型式及其参数值对切屑的变形、卷曲和折断对切削力、切削热、刀具磨损及使用寿命有着直接的影响其中前刀面的影响和作用更大。

4 刀具角度刀具角度包括主切削刃的前角γ0、后角а0、主偏角κr、刃倾角λs和副切削刃的副后角а??0、副偏角κ??r等。

刀具合理几何参数的选择主要决定于工件材料、刀具材料、刀具类型及其他具体工艺条件如切削用量、工艺系统刚性及机床功率等。

当确定了刀具几何参数后还需选定合理的切削用量才能进行切削加工。

在机床、刀具和工件等条件一定的情况下切削用量的选择最富有灵活性和能动性。

对于充分发挥机床和刀具的功能以取得生产的最大效益来说切削用量的选择如果得当就可能最大限度地挖掘出生产潜力倘若选择不当会造成很大的浪费或导致生产事故。

刀具合理几何参数的选择

2. 选择原则 刀具合理前角主要取决与刀具材料和工件材料的性能,

即: (1)刀具材料的抗弯强度及冲击韧度较高时,可选择较 大前角。(图10.2) (2)工件材料的强度或硬度较大时,选用较小前角,以 保证刀具刃口强度;反之,选用加大前角。 加工塑性较大材料时,应选加大前角;加工脆性材料 (如铸铁、青铜)时,宜选较小前角。(图10.3)

eg:车阶梯轴时,主偏角必须为90°(表10.3)

3. 副偏角的选择

主要功用是形成已加工表面,因此应首先考虑以 加工表 面要求,综合考虑刀尖强度,散热与振动等。

合理主偏角选用原则如下:

1)工艺系统刚度好,不产生振动的条件下,应选用较小 主偏角,以减小已加工表面粗糙度值。 2)精加工时,副偏角比粗加工选的小些;必要时,磨出 一段副偏角为0°的修光刃,用来进行大走刀的光整加工。 (图10.10) 修光刃长度应略大于进给量f,一般取bε =(1.2~1.5)f

是指在保证加工质量前提下,能使刀具使用寿命最长、 生产效率提高或生产成本降低的刀具几何参数。 一般原则:

1.要考虑工件材料、刀具材料及刀具类型等 2.要考虑刀具各几何参数间的相互联系 3.要考虑具体加工条件 4.要考虑刀具锋利性与强度的关系

10.2 刀具合理几何角度及其选择

10.2.1 前角

1. 前角的功用

④根据工件材料来选取

加工高硬度工件材料时,宜取负刃倾角。

合理主偏角应根据工艺系统刚度、兼顾工件材料硬度 和工件形状等要求来选择。 1)工艺系统刚度足够时,应选用较小主偏角,以提高 刀具使用寿命和加工表面质量;系统刚度较差时,选择较 大主偏角,以减小背向力。

2)加工很硬的工件材料时,宜取较小主偏角,以减轻 单位长度切削刃负荷,改善刀尖散热条件,提高刀具使用 寿命。 3)应综合考虑工件形状和具体条件。

5.4刀具几何参数的选择

24

第24页,共55页。

5.4.2 后角的合理选择

一、后角的选择

后角选择的原则

采用负前角时,取较大的后角,以保证切削刃相对 锋利。

定尺寸刀具取较小的后角,以防止重磨后刀具 尺寸的变化。

1)增大前角能减小切屑的变形,减少切削力,降低切削温度和动力 消耗。

2)增大前角能改善切屑对前刀面的摩擦,减少刀具磨损,提高刀具 耐用度。

3

第3页,共55页。

Pr

γo2

γo1

0

4

第4页,共55页。

前角的作用

前角越大,刀越锋利、切削轻快, 强度下降、不利散热

5

第5页,共55页。

5.4.1 前角的合理选择

减小主偏角κr,则背向力Fp增大,进给力Ff减小。当工艺系统刚度较 差时,若过于减小κr, Fp显著增大,就可能引起振动,造成损坏刀具,

顶弯工件。

主偏角κr的变化,影响切削截面的形状。

在切削深度和进给量一定的情况下,随着κr角的减小,切削厚度将

减小,切削宽度增加,切削刃参加工作的长度增加,切削刃单位长度 的负荷减轻,刀尖角增大,这就会提高刀尖强度,改善散热条件,因 而可提高刀具耐用度。

20

第20页,共55页。

5.4.2 后角的合理选择

一、后角的选择

后角的功用

增大后角,在同样的磨钝标准VB条件下,刀具由新刃磨用到磨 钝,允许磨去的金属体积较大因而有利于提高刀具耐用度。但 后角越大,在同样的磨钝标准条件下,刀具的径向磨损值NB 增大,因此一些精加工刀具,当尺寸精度要求高时,就不宜按 一般原则采用大的后角。

10-刀具合理几何参数的选择

削刃形状等。 • 刀具合理几何参数指在保证加工质量的前 提下,能够获得最高刀具耐用度,从而达到 提高切削效率,降低生产成本的目的。原则: • 1、考虑刀具材料和结构; • 2、考虑工件的实际情况; • 3、具体锋锐性与强度、耐磨性的关系。

具耐用;但NB加大,影响尺寸精度。 • α0增大,β0减小,刀刃锋利,表面质量 好,耐用度提高。但过小,强度减弱,散 热条件差,耐用度下降。

同样存在一个合理的α0区间,随着前角以及 刀具材料的不同而变化。 • 2、选择 • 根据切削厚度αc :粗加工,要求刀刃强度, 选择较小的α0 ;精加工αc小,为减小后刀面 的磨损,应取较大的。 • 通常:f>0.25/r, • α0 =5-8; • f<0.25/r, • α0 =10-12;

•

精加工:工艺系统好,影响残留面积, 副偏角可取5-10度。 • 为了提高工件表面质量,有时将刀刃修 磨出0度的修光刃。 • 三、刀尖形状 • 为了增加刀尖强度和改善散热条件,将 刀尖刃磨成直线或圆弧的过渡刃。 • 直线型:适宜粗加工,刃磨容易。 • 圆弧过渡刃:适合精加工,可减少表面 粗超度,但刃磨困难。

• 2、选择 • 1)、加工一般钢材、铸铁等; • 加工淬火钢、高强度、高锰钢; • 2)、强力刨刀; • 3)、金刚石、立方氮化硼刀具; • 4)工艺系统刚性不足情况下; • 刀具角度相互之间有联系和影响,孤立

的选择某一个角度,并不能得到所希望的 合理值。

• 三、带卷屑槽的前刀面形状 • 加工韧性材料。常在前刀面上磨出卷屑

槽,便于切屑排出和清理。 • 卷屑槽圆弧半径和角度对切屑的卷曲变 形有直接的影响。较小时卷曲半径小,切 屑变形大,易折断。 • 一般情况: • Rn=(0.4-0.7)Wn • 底角110-130。 • Wn=(7-10)f

任务2.2刀具合理几何参数的选择

2.后角的选取原则

⑴根据切削厚度选取后角:

切削厚度小时,为减小切削刃的钝圆半径对切 削层的挤压,应选取较大的后角;切削厚度大 时,为保证刃口强度和改善散热条件,应选取 较小的后角;

前角的作用及选择 1.前角的作用 ⑴影响切削区的变形程度;

增加前角可减小切削层的塑性变形,从而减小切削 力、切削热和切削功率。

⑵影响刀具耐用度;

①增大前角,可减小切削力、切削热和切削功率, 提高刀具耐用度;

②前角过大则刀头强度降低,散热条件差,从而使 刀具耐用度降低。

⑶影响加工表面质量;

①增加前角可减小塑性变形,从而减少工件表面的 加工硬化,并抑制积屑瘤与鳞刺的产生;

s

2.流屑角和实际切削角度 流屑角的定义:

在刀具前刀面上,切屑流出的方向与切削刃法线 间的夹角Ψλ称为流屑角。

二、刃倾角的作用及其选择

刃倾角的作用:

⑴影响切屑的流出方向; ⑵影响实际切削前角和切削刃的锋利性;

s

oe

rne rn cos s

5.4 过渡刃与修光刃参数的选择

一、过渡刃及其参数选择 ⑴外圆车刀过渡刃参数:

ቤተ መጻሕፍቲ ባይዱ

过渡刃偏角

rs

1 2

r

过渡刃长度

bs=0.5~2mm

⑵切断刀过渡刃参数 过渡刃偏角 κrs=45° 过渡刃长度 bs=(0.20~0.25)ap

Κ 'r

Κr

3)圆弧过渡刃

⑴高速钢车刀 r 0.5 ~ 5mm ⑵硬质合金车刀 r 0.5 ~ 2mm

第10章 刀具合理几何参数的选择

1.前角的主要功用 (1)影响切削区域的变形程度:若增大刀 具前角,可减小前刀面挤压切削层时的塑 性变形,减小切屑流经前刀面的摩擦阻力, 从而减小了切削力、切削热和功率。前角γ。 对三个切削分力的影响,当前角增大时, Fc、Fp、Ff力均显著减小,这是增大前角 的有利方面。

(2)影响切削刃与刀头的强度、受力性质和散 热条件:增大刀具前角,会使切削刃与刀头 的强度降低,刀头的导热面积和容热体积减 小;过份加大前角,有可能导致切削刃处出 现弯曲应力,造成崩刃。这些都是增大前角 的不利方面。

3.合理前角的选择原则 (1)工件材料的强度、硬度低,可以取较大 的甚至很大的前角;工件材料强度、硬度高, 应取较小的前角;加工特别硬的工件(如淬硬 钢)时,前角很小甚至取负值。 (2)加工塑性材料时,尤其是冷加工硬化严重 的材料,应取较大的前角;加工脆性材料时, 可取较小的前角。

(3)粗加工,特别是断续切削,承受冲击性 载荷,或对有硬皮的铸锻件粗切时,为保 证刀具有足够的强度,应适当减小前角; 但在采取某些强化切削刃及刀尖的措施之 后,也可增大前角至合理的数值。 (4)成形刀具和前角影响刀刃形状的其它刀 具,为防止刃形畸变,常取较小的前角, 甚至取γ。=0,但这些刀具的切削条件不 好,应在保证切削刃成形精度的前提下, 设法增大前角,例如有增大前角的螺纹车 刀和齿轮滚刀等。

不及散逸,结果还会使切削温度上升。可见, 在一定的条件下,前角有一个合理的数值。 图10.2为刀具前角对使用寿命影响的示意曲 线。可见前角太大、太小都会使刀具使用寿 命显著降低。对于不同的刀具材料,各有其 对应着刀具最大使用寿命的前角,称为合理 前角γopt。显然,由于硬质合金的抗弯强度 较低,抗冲击韧性差,其γopt也就小于高速 钢刀具的γopt。

机械制造基础_221_刀具的几何参数讲解

(2)在基面内测量的角度

主偏角 r:

主切削刃在基面内的投影与进给运动方向的夹角。 总是正值。 副偏角 r: 副切削刃在基面内的投影与进给运动反方向的夹角。 刀尖角 :派生角

r 180 r 'r

(3)在切削平面 Ps内测量的角度

刃倾角 s : 主切削刃与基面之间的夹角。

在刀具工作图上只需标注六个基本:

γ

′

0

α0′

A

κr

➢ 粗加工,取小值4°~6°,保证强度; ➢ 精加工,选大值8°~12°,保证表面质量。 ➢ 工件材料较硬,取小值,保证强度; ➢ 工件材料越软、塑性越大,后角越大。 ➢ 冲击载荷时,选小值,保证强度; ➢ 工艺系统刚性较差时,适当减小后角。

αα 00

γ0

κ r′

f

εr

A向

λs

4. 刀具角度标注

o

o r

s 'r

' o

5. 刀具工作角度

即刀具在工作参考系中确定的角度。

刀具工作(角度)参考系,考虑了实际安装情况 和切削运动对刀具工作角度的影响。

◆刀具安装高度对工作角度的影响

γre=γr

γ re>γr

γ re<γr

α0e=α0

a)

α 0e<α0

b)

c) α 0e>α0

刃倾角λs=0°的车刀车削外圆时

动方向的平面构成参考系。主运动方向与刀杆底面 垂直,进给运动方向与刀杆中心线垂直。 2) 安装条件:刀尖与工件回转轴线等高,刀杆中心线 垂直于工件轴线。

3. 刀具标注角度参考系

1)基面 Pr : 过切削刃上选定点, 以该点切削速度为法 线。与刀具底面平行。

2)切削平面 Ps: 过切削刃上选定点, 与工件过渡表面相切, 与基面垂直。

刀具几何参数的合理选择

主偏角选择的具体原则 如下:

1.根据加工工艺系统刚性选择 粗加工、半精加工和工艺系统刚性不足时,为减小背 向力,减小振动,提高刀具耐用度,应选用较大主偏角, 一般主偏角为60 o~75 o。 2.根据加工材料选择 在加工高强度、高硬度材料时,为减轻单位长度切削 刃上的负荷,改善刀尖的散热条件,提高刀具强度和寿命, 应选取较小主偏角。 3.根据加工表面形状要求选择 在车阶梯轴时,选择主偏角=90o~92o;需要用一把刀 车外圆、车端面和倒角时,应选择主偏角=45o的车刀。

金属切削加工

刀具几何参数的合理选择

刀具的几何参数主要包括:刀具角度、前面与后面型式、 切削刃与刃口形状等。

刀具合理几何参数——是指在保证加工质量的前提下, 能够获得最高的刀具寿命,从而达到提高生产效率、降低生 产成本的刀具几何参数。

1.1前角和前面型式的选择

1.前角的选择 增大前角,切削刃锋利,切削变形减小、切削力减小、 切削温度降低、刀具磨损减小、加工表面质量提高。但若前 角过大,刀具刚度和强度降低,散热条件变差,切削温度高, 刀具易磨损或破损,刀具寿命低。总结正、反两方面的影响, 前角应有一个最佳值。 选择前角的原则:“固中求锐”。 (1)按工件材料选—— 切塑性材料时,应选较大前角; 切脆性材料,宜选较小前角。材料强度和硬度越高,前角越 小,有时甚至取负值。 (2)按刀具材料选——高速钢刀具材料的抗弯强度、抗 冲击韧性高,可选取较大的前角;硬质合金材料的抗弯强度 较低、脆性大,故前角应小些;陶瓷刀具材料的强度和韧性 更低、脆性更大,故前角应更小些。

2.前面型式的选择

(1)正前角平面型(图4.19a)——特点是结构简单、 制造容易、刀刃锋利,但刀尖强度较低、散热能力较差。

(2)正前角带倒棱型(图4.19b)——提高刀具刃口强 度、改善散热条件、增强刀具耐用度。

第十章 刀具合理几何参数的选择

第一节 前角及前刀面形状的选择

三、带卷屑槽的前刀面形状及其参数的选择

2、直线形卷屑槽 直线形卷屑槽的槽底角,对切屑的卷曲变形由直接 的影响。 一般取槽底角等于 110°~130° 3、全圆弧形卷屑槽 可获得较大的前角,而不至于使切削刃部分强度影 响很大。 4、卷屑槽长度Wn对切屑变形影响很大影响: Wn小,易断屑,太小,切屑飞溅; Wn大, 不易断屑。 一般取Wn=(7~10)f

后刀面

刀面

第二节 后角的选择

减小后角、设臵消振棱,可提高工艺系统刚性、提 高加工表面粗糙度的主要原因: a :增加了后刀面与已加工表面之间的接触面积, 可以产生同振动位移方向相反的摩擦阻力; b:对已加工表面起一定的烫压作用。

(3)对尺寸精度要求较高的刀具,宜采用较小的 后角。原因:NB一定时,较小的后角可使刀具 耐用度提高(如前图10-8所示),切削尺寸稳定。 车削钢和铸铁时,后角一般取4°~ 6°;切断刀副后 角一般取1°~ 2°。见图10-10所示。

第二节 后角的选择

后角数值合理与否直接影响已加工表面 的质量、刀具使用寿命和生产率。 后角的功用 ①影响后刀面与加工表面之间的摩擦

② 影响加工工件的精度 ③影响刀具耐用度和刃口的强度

第二节 后角的选择

一、增大后角,可提高刀具耐用度的原因

1、增大后角,可减小弹性恢复层与后到面的接触 长度,因而减小后刀面的摩擦与磨损; 2、后角增大,楔角减小,刀刃钝圆半径减小,可 减小工件表面的弹性恢复; 3、在磨损标准VB一定的情况下,后角的增大,可 使刀具磨去较大体积的刀具材料,因而增加了刀 具寿命。 后角太大时,由于楔角的减小,将消弱切削刃 的强度。 如下图所示

下,能够获得最高刀具耐用度,达到提高效率或

降低生产成本的几何参数。

第八节刀具几何参数的合理选择.

第八节刀具儿何参数的合理选择刀具的介理儿何参数:足指存保证加T 质戢的前提下. 能够获得禺的刀貝|耐用度-从而达到摄再效率利降低 成木为U的的参数。

选择依据(刀具材料、工件材料.刀具类型及其它工 艺条件如切削用邑.I ••艺系统刚性.机床功率等)刀具基本角度的选择功川:决疋刀八的体利程度和强WR 度,对切削过程仃较人影响。

刀儿材料其他I ••艺条件(租帖加I 匚艺系统刚件差、机床功率不足、门动线加(结介前角介绍倒校< 包括饨IMIA 和卷«巒)1. 2. 刀貝儿何参数(几何角度.前刀面形式、切削刃形状)3. 4. »• 选样依据(刀其材料、匸件材料.比它「艺条件)• 后角> 功用:減小切削过W屮刀眞后刀血号加工衣向Z间的燃擦-对刀見耐用度和加T•表而质就冇较人影响。

>*为什么适当增人品角町提高刀共寿命?刀具切过的表而由丁训塑性变形及刃口饨圆作用・加匚表而上仃一个弹件恢复层。

增人总角可减小弹件恢父层麻丿川H的接触K:度,W ifu町减小后丿J面的摩擦f了磨损。

噩黔祁豔觀渝做塑'侮也减小’川閔刀入‘件'在后刀|"|1#^钝标准相同时・后九人的达到同样的饶钝标准tfwoi掉的刀几体积人。

选择依据伪削川度 <f<=0<25mm,10" -12" ; f>O.25mm,5" -8。

) 工什材料 其它丄艺条件(工艺系统刚性差时耍适当减小肩角i尺寸柿度要求高时,宜取较小的后角:)充分考虑进给运动对工作后角的影响和内孔加工刀具对后角的结 为什么I:艺系统刚性星时•山选择校小的后角?减小后角对以増加丿jjiri 刀而fj 加1••衣而的接触而枳・叮以产生 同振动力向相反的曝擦阻力。

• +.偏角>功用:对刀人耐用度影响很大,并町在很大范用内变化。

> 选择依据(IR 决J : I •艺系统刚件.刚件好时取小伯一:局硬材料时一般选取较小的丄偏角;另外,需考虑工件形状和具休条件。

机械制造基础——刀具几何参数的选择

3、负前角单面型:切削高强度、高硬度材料时,为使脆 性较大的硬质合金刀片承受压应力,而采用负前角。当 刀具磨损主要产生于后刀面时,可采用负前角单面型。 但负前角会增大切削力。

4、负前角双面型:当刀具前刀面有磨损时,刃磨前 刀面会使刀具材料损失过大,重磨次数减少,应采用 负前角双面型,双面型可减小前面的重磨面积,增加 刀和重磨次数。这时负前角的棱面应具有足够的宽度, 以确保切屑沿该面流出。

影响已加工表面质量 增大前角可以抑制积屑瘤和鳞刺的产生,减轻切削过程中的振动

若减小前角,可以增大切屑的变形,使之易于脆化断裂。

(二)、 前角的选择原则

在选择刀具前角时首先应保证刀刃锋利,同时 也要兼顾刀刃的强度与耐用度。

刀具前角的合理选择,主要由刀具材料和工件材 料的种类与性质以及加工要求决定。

1、工件材料 加工钢件等塑性材料时,切屑沿前刀面流出时和前

2、副偏角减小刀尖强度增大,散热面积增大,提高 刀具耐用度。 3、副偏角太小会使刀具副后刀面与工件的摩擦,使 刀具耐用度降低,另外引起加工中振动。

副偏角的选择原则: 在不影响摩擦和

振动的条件下,应选 取较小的副偏角。

主偏角kr、副偏角kr'的选用值

适用范 围加工

条件

加工系统刚 度足够,加 工淬硬钢、

刀面接触长度长,压力与摩擦较大,为减小变形和摩擦, 一般采用选择大的前角。

加工铸铁等脆性材料时,塑性变形小,切屑为碎状, 切屑与前刀面接触短,切削力主要集中在切削刃附近, 受冲击时易产生崩刃,因此刀具前角相对塑性材料取得 小些或取负值,以提高刀刃的强度。

工件材料的强度、硬度高时,切削力大,为提高切 削刃的强度,应选用较小的前角。

(二)、主偏角的选择原则

1、根据工艺系统刚性选择 工艺系统刚性足够时,选较小的主偏角,使切削厚度减

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

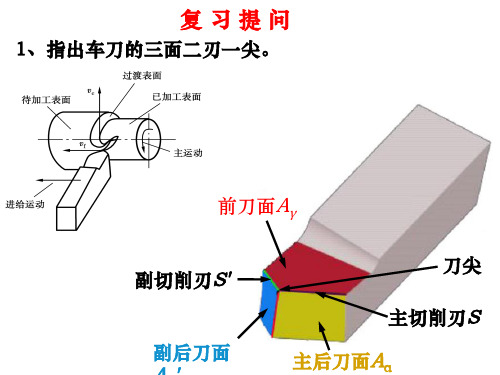

1、指出车刀的三面二刃一尖。

前刀面Aγ

副切削刃S′

副后刀面

刀尖

主切削刃S 主后刀面Aα

复习提问

1、指出车刀的三面两刃一尖。

前刀面Aγ

副切削刃S′3

副后刀面

Aα′

刀尖

2 主切削刃S 1 后刀面Aα

复习提问

2、指出正交平面参考系的三个参考面。

基面 Pr 切削平面 Ps 正交平面 P0

复习提问

2、刀具材料 强度和韧性大的刀具材料可以选择大的前角,而脆

性大的刀具甚至取负的前角。 下图是不同刀具材料韧性的变化

立方氮化硼刀具 陶瓷刀具 硬质合金刀具 高速钢刀具

刀具的韧性增强,前角取大

高速钢的抗弯强度和冲击韧性高于硬质合金, 所以高速钢刀具的前角可比硬质合金刀具的大些;而 陶瓷刀具的脆性大,强度和韧性都不如硬质合金,所 以陶瓷刀具的前角应该小些。

3、加工要求

粗加工时,尤其是工件表面不连续、形状误差较大、

有硬皮时,一般取较小的前角;

精加工时,宜取较大的前角,以减小工件变形与表

面粗糙度。

总之,前角选择方法为(课后作业):

(1)材料强度、硬度较低时,γo宜大;塑性材料γo 宜大;脆性材料γo宜小; (2)刀具强度和韧性好时γo宜大; (3)粗加工、断续切削、加工铸锻件,γo宜小。

5、正前角曲面带倒棱型:这种型式是在平面带倒棱 的基础上,前刀面上又磨出一个曲面,称为卷屑槽或 月牙槽。常用于粗加工或精加工塑性材料的刀具。

二、后角、副后角的选择

(一)、后角的功用(课后作业) 1、减小刀具后刀面与加工表面的摩擦; 2、当前角固定时,后角的增大与减小能增大和减

小刀刃的锋利程度,改变刀刃的散热,从而影响刀具 的耐用度。

αo↑→ 刃口锋利↑→ 切削热↓→ 切削温度↓ → 耐用度↑

但αo↑↑→ 楔角↓→ 刃口强度↓ → 散热体积↓ → 切削温度↑→ 耐用度↓

(二)、后角的选择原则 在不产生摩擦的前提条件下,适当减小后角。

后角选择方法(课后作业):

1、工件材料硬度、强度较高时,应取较小的后角;

2、塑性材料αo宜大;脆性材料αo宜小; 3、粗加工、断续切削、加工铸锻件,αo宜小;精加工、 连续切削αo宜大;

影响已加工表面质量 增大前角可以抑制积屑瘤和鳞刺的产生,减轻切削过程中的振动

若减小前角,可以增大切屑的变形,使之易于脆化断裂。

(二)、 前角的选择原则

在选择刀具前角时首先应保证刀刃锋利,同时 也要兼顾刀刃的强度与耐用度。

刀具前角的合理选择,主要由刀具材料和工件材 料的种类与性质以及加工要求决定。

1、工件材料 加工钢件等塑性材料时,切屑沿前刀面流出时和前

硬质合金车刀合理前角参考值

工件材料

合理前角(度)

粗车

精车

低碳钢

18~20 20~25

45钢(正火)

15~18 18~20

45(调质)

10~15 13~18

铸、锻件、断续切削 10~15

5~10

HT150、HT200

10~15

5~10

青铜、脆黄铜

10~15

5~10

紫铜

25~30 30~35

铝及铝合金

刀面接触长度长,压力与摩擦较大,为减小变形和摩擦, 一般采用选择大的前角。

加工铸铁等脆性材料时,塑性变形小,切屑为碎状, 切屑与前刀面接触短,切削力主要集中在切削刃附近, 受冲击时易产生崩刃,因此刀具前角相对塑性材料取得 小些或取负值,以提高刀刃的强度。

工件材料的强度、硬度高时,切削力大,为提高切 削刃的强度,应选用较小的前角。

刀具的几何参数包括刀具角度、刀面的结 构和形状、切削刃的型式等。

刀具的“合理”几何参数,是指在保证加工 质量的前提下,能够获得最高刀具耐用度,从而 能够达到提高切削效率、降低生产成本的目的的 刀具几何参数。

8

一、前角和前面型式的选择 (一)、前角的作用 (课后作业)

1、影响切削力和切削功率; 2、影响加工表面质量; 3、影响刀具耐用度; 4、影响断屑效果。

30~35 35~40

不锈钢

15~25 25~30

(三)、前刀面型式的选择: 1、正前角平面型:特点是结构简单、刀刃锐利, 但强度低,传热能力差。多用于切削脆性材料用 刀具、精加工用刀具、成形刀具和多刃刀具。

2、正前角平面带倒棱型:这种型式是沿切削刃磨出很 窄的棱边,称为负倒棱。但倒棱的宽度一定要使切屑 沿前刀面而不是沿负倒棱流出,否则就是负前角了。 这种型式多用于粗加工铸锻件或断续切削。

4、工艺系统刚性差,容易出现振动,应适当减小后角;

5、定尺寸刀具,为了限制重磨后刀具尺寸的变化,αo宜

小。

硬质合金车刀合理后角参考值

工件材料

合理后角(度)

粗车

精车

低碳钢

8~10

10~12

中碳钢

5~7

6~8

合金钢

5~7

6~8

淬火钢

8ห้องสมุดไป่ตู้10

奥氏体不锈钢

6~8

8~10

灰铸铁

4~6

6~8

铜及铜合金

6~8

6~8

铝及铝合金

8~10

10~12

钛合金

14~16

(三)、副后角的选择 刀具的副后角主要用来减少副后刀面与已加工表面

的摩擦,它对刀尖强度也有一定的影响。 为了使制造、刃磨方便,一般车刀的副后角ao′取

9

前角↑

切削变形↓切削力↓→ 切削热↓→切削温度↓ → 耐用度↑

楔角↓ → 强度↓→ 散热体积↓→切削温度↑ → 耐用度↓

过大→崩刃 工件表面质量↑

不易断屑

增大刀具前角,可以减小前刀面挤压切削层时的塑性变形,减小切屑流经前刀面的摩擦阻力, 从而减小了切削力、切削热,使刀具的耐用度提高。

使刀具楔角减小,使切削刃与刀头的强度降低,刀头的导热面积和容热体积减小

3、负前角单面型:切削高强度、高硬度材料时,为使脆 性较大的硬质合金刀片承受压应力,而采用负前角。当 刀具磨损主要产生于后刀面时,可采用负前角单面型。 但负前角会增大切削力。

4、负前角双面型:当刀具前刀面有磨损时,刃磨前 刀面会使刀具材料损失过大,重磨次数减少,应采用 负前角双面型,双面型可减小前面的重磨面积,增加 刀和重磨次数。这时负前角的棱面应具有足够的宽度, 以确保切屑沿该面流出。

3、指出图中车刀的角度及测量面

在基面中测量

1——主偏角κr

2——副偏角κr′

在正交平面中测量

3——前 角γo

1

4——后 角αo

4

3

2

在切削平面中测量

5——刃倾角λs

5

2.4 刀具几何参数的选择

本次课的内容提要: 一、前角和前面型式的选择; 二、后角、副后角的选择; 三、主偏角、副偏角的选择; 四、刀尖与过渡刃的选择; 五、刃倾角的选择。