CADCAM发展历程及基本概念

CADCAM概述

1 CAD/CAM技术概述1.1C AD/CAM的发展所谓CAD/CAM,就是集成化的计算机辅助设计与制造技术的缩写。

在我国也已进入广泛普及阶段。

回顾CAD/CAM技术的发展史,更可以看出它与计算机技术的发展密切相关。

1946年,美国麻省理工学院(MIT)研制成功了世界上第一台电子计算机,它的运算能力和大容量的信息存储能力,使得很多数值分析方法能在计算机上完成。

之后,人们不断将计算机技术引入设计制造领域。

1952年,世界上第一台数控铣床在美国MIT试制成功,通过改变数控程序就可实现对不同零件的加工。

之后,MIT研制开发了APT自动编程语言,通过描述走刀轨迹的方法来实现计算机辅助数控编程,在此基础上人们联想到,能否不描述走刀轨迹,而通过直接描述零件本身来实现数控编程?这就是CAD的最初概念。

人们设想如何通过自动运行各个程序来实现计算机辅助设计过程,并能有此解决不同复杂程度的生产计算问题的各个过程。

此间CAD处于准备孕育阶段,因整个20世纪50年代电子计算机仍处于电子管时代,计算机主要用于科学计算,且使用的是机器语言编程,图形设备仅具有输出功能。

1963年,美国MIT学者I.E. Sutherland有关人机对话图形通信系统的论文问世,研制成功了世界上第一套实时交互功能的二维SKETCHAPD系统(显示器)。

该系统允许设计者操作光笔和键盘,在荧光屏上显示图形,实现人机交互作业。

这项成果标志着CAD 技术的诞生,为以后CAD技术的发展提供了基本条件和理论基础。

此后陆续出现了许多商品化的CAD系统和设备。

美国IBM公司开发了以大型机为基础的CAD/CAM系统,具有绘图、数控编程和强度分析等功能。

通用汽车公司为了实现各个阶段的汽车设计,研制了DAC-1系统;洛克西德公司出台了CADAM系统等。

1966年又出现了采用通用计算机直接控制多台数控机床的DNC系统。

1978年以后,CAD/CAM技术发展趋于成熟。

机械制造中的CADCAM技术发展

机械制造中的CADCAM技术发展随着科技的不断进步和应用,CADCAM技术在机械制造领域发挥着越来越重要的作用。

本文将从CADCAM技术的定义和发展历程、在机械制造中的应用以及未来的发展趋势等方面进行论述。

一、CADCAM技术的定义与发展历程CADCAM技术是指计算机辅助设计与计算机辅助制造的结合,将计算机技术应用于机械制造过程中的设计、制图、加工等环节。

该技术的发展源于计算机技术的发展和机械制造工业的需求。

20世纪50年代,计算机开始逐渐应用于机械制造领域,计算机辅助设计(CAD)技术应运而生。

通过CAD技术,工程师可以利用计算机进行产品设计、制图等工作,大大提高了设计效率和准确性。

之后,为了进一步提高制造过程的效率,计算机辅助制造(CAM)技术应运而生。

CAM技术通过计算机辅助进行加工规划、工艺分析等工作,实现了制造过程的自动化和智能化。

二、CADCAM技术在机械制造中的应用1. 产品设计和制图:CADCAM技术可以实现三维建模、工程图绘制等功能,大大提高了产品设计的效率和准确性。

在设计过程中,工程师可以通过CAD软件进行虚拟实验和模拟分析,快速找到最佳设计方案,减少了试制成本和时间。

2. 加工规划和工艺分析:CADCAM技术可以根据产品设计数据,自动生成加工路径、刀具轨迹等信息,实现了加工过程的自动规划。

通过CAM软件的工艺模拟功能,工程师可以预先分析加工过程中可能出现的问题,提前做出调整,提高了工艺的可行性和稳定性。

3. 数控机床控制:CADCAM技术与数控机床的结合,实现了制造过程的自动化和智能化。

工程师可以通过CAD软件生成数控程序,将设计数据直接传输给数控机床,实现产品的快速加工。

4. 质量控制和检测:CADCAM技术可以实现产品质量控制和检测的自动化。

工程师可以通过CAD软件进行质量分析和检测,预测产品制造过程中可能出现的缺陷,提前采取措施,确保产品的质量。

三、CADCAM技术的未来发展趋势1. 云计算与大数据:随着云计算和大数据技术的发展,CADCAM技术可以更好地利用云平台和大数据资源,实现更高效的设计和制造过程。

第一节 机械CADC-AM基本概念及发展史

8

CAE——Computer Aided Engineering

计算机辅助工程分析是一个面向工程技术人员 的在计算机应用领域有限元数值分析学科。另 外,还有计算机辅助生产计划与控制(PPS)、 计算机辅助质量管理(CAQ)、计算机辅助测 试(CAT)等。

9

CAD/CAM集成

将CAD、CAM、CAE、CAPP、PPC(生产计 划与控制)等各种功能不同的软件有机结合起 来,用统一的执行机制来组织各种信息的提取、 交换、共享和处理,以保证系统内的信息畅通。 (各模块间进行信息的自动传递和转换)目的 是为了全面提高效率。

10

END

7

CAM——Computer Aided Manufacturing

通过计算机与生产设备直接或间接的联系,进 行规划、设计、管理和控制产品的生产制造过 程。 狭义CAM:数控编程与数控加工 广义CAM:指除数控外还包括计算机辅助工艺 规程设计(CAPP)、制造过程仿真(MPS)、自 动化装配(FA)、车间生产计划、制造过程检 测、故障检测、产品装配等。

3

本课程的特点与着重要介绍的内容

本课程的特点是兼顾成熟性与先进性、理 论性与实践性。着重介绍CAD/CAM应用技术 的理论与操作基础知识,另一方面也对当前先 进的CAD/CAM应用技术进行了介绍。并通过 实践教学环节初步了解典型的常用实际应用系 统。

4

如何学习本课程

在掌握基本理论的基础上加强实践。 分清重点、主次。 乐于收集相关资料,乐于尝试,主动拓宽专业

计算机技术在设计制造中的应用已经从往日的计算绘图nc加工发展到当今的三维建模型优化设计计算机辅助工程分析和虚拟设计计算机辅助工艺设计cappcadcam一体化自动数控编程柔性制造系统fms计算机集成制造系统cims计算辅助生产管理与控制智能制造与虚拟制造等技术

CADCAM技术概论2

思考题

❖ 1. 简述CAD/CAM的基本概念。

❖ 2. 简述CAD/CAM系统的基本功能。

第1章第1节 完

1.1.4 CAD/CAM的应用

❖ 1. CAD/CAM技术应用的必要性和迫切性

据统计,机械制造领域的设计工作有56%属于适应性设 计,20%属于参数化设计,只有24%属于创新设计。某些标 准化程度高的领域,参数化设计达到50%左右。因此,使设 计方法及设计手段科学化、系统化、现代化,实现CAD是非 常必要的。

选出最佳方案,有利于实现设计方案的优化。 (4)有利于实现产品的标准化、通用化和系列化。 (5)减少了零件在车间的流通时间和在机床上装卸、调整、测量、等待切

削的时间,提高了加工效率。 (6)先进的生产设备既有较高的生产过程自动化水平,又能在较大范围内

适应加工对象的变化,有利于企业提高应变能力和市场竞争力。 (7)提高了产品的质量和设计、生产效率。 (8)CAD、CAM的一体化,使产品的设计、制造过程形成一个有机的整体,

借助计算机来完成从生产准备到产品制造出来的过程中的各 项活动,包括工艺过程设计(CAPP)、工装设计、计算机辅 助数控加工编程、生产作业计划、制造过程控制、质量检测 与分析等。狭义CAM通常是指NC程序编制,包括刀具路径 规划、刀位文件生成、刀具轨迹仿真及NC代码生成等。 ❖ 4. CAD/CAM系统

❖ 1. CAD/CAM系统基本功能 (1)图形显示功能 (2)输入输出功能 (3)存储功能 (4)交互功能(即人机接口) ❖ 2. CAD/CAM系统的主要任务 (1)几何造型 (2)计算分析 (3)工程绘图 (4)结构分析 (5)优化设计 (6)计算机辅助工艺规程设计(CAPP) (7)自动编程 (8)模拟仿真 (9)工程数据管理与信息传输与交换

CADCAM发展历程及基本概念

CADCAM发展历程及基本概念CADCAM是计算机辅助设计与计算机辅助制造的缩写,它由计算机辅助设计(CAD)和计算机辅助制造(CAM)两个部分组成。

CAD是使用计算机进行产品设计和绘图的技术,而CAM则是利用计算机来控制和管理产品制造的技术。

CADCAM技术的发展历程可以追溯到计算机的发展以及制造业的转型。

1.1960年代至1980年代初期:这一阶段的CADCAM技术主要应用于航空航天、汽车和国防等高端制造领域。

最早的CADCAM系统是通过主机与绘图台等外围设备进行交互的,设计师通过绘图板进行草图设计。

此阶段没有专门的CAD软件,设计师主要通过自定义编程进行设计。

2. 1980年代中期至1990年代:此阶段出现了更多的CAD软件,如AutoCAD和Pro/ENGINEER等。

这些软件提供了更多的功能和用户友好的界面,使得设计师可以更方便地进行设计。

同时,随着计算机的性能提高,CADCAM系统开始支持三维模型的设计。

3.1990年代至今:随着计算机硬件和软件技术的不断发展,CADCAM技术开始广泛应用于各个行业。

设计师可以通过CAD软件进行虚拟设计和仿真,在产品制造前进行全面的测试和分析。

CAM技术也得到了快速发展,通过数字化控制(CNC)系统,计算机可以直接控制机床、激光切割机等制造设备进行加工。

基本概念:3.三维建模:三维建模是CAD中最基本的操作之一,通过三维建模可以创建具有三维形状的物体。

设计师可以通过建立三维模型来进行更直观的设计和仿真。

4.仿真和分析:CAD软件提供了各种仿真和分析工具,可以对产品在实际环境中的性能进行模拟和测试。

例如,可以对产品的强度、运动学特性和流体力学特性进行分析,以优化设计和提高产品质量。

5.数字化控制(CNC):数字化控制是一种利用计算机控制机床和其他制造设备进行自动化加工的技术。

CAM系统可以生成CNC程序,将设计的模型转化为机床的运动轨迹,以实现精确的加工。

CAD/CAM的基本概念

CAD/CAM的基本概念cad/cam的基本概念一、概念cad(计算机辅助设计)和cam(计算机辅助制造)是60年代以来迅速发展起来的一门新兴的综合性计算机应用技术。

计算机辅助设计和制造,简称cad/cam,指的是以计算机作为主要技术手段,处理各种数字信息与图形信息,辅助完成产品设计和制造中的各项活动。

计算机辅助设计是一种将人与计算机结合起来,充分利用两者优势的新型设计方法。

从思维的角度来看,设计过程包括分析和综合。

人们可以进行创造性思维活动,综合和分析设计方法,并将其转化为数学模型,然后由计算机和程序处理以分析这些模型。

在程序运行过程中,人们可以对设计结果进行评估,控制设计过程;计算机可以充分发挥其分析、计算和存储信息的能力,完成信息管理、绘图、仿真、优化等数值分析任务。

人机结合可以在设计过程中充分发挥各自的优势,有利于获得最优的设计结果,缩短设计周期。

计算机辅助制造是利用计算机对制造过程进行设计、管理和控制。

一般说来.计算机辅助制造包括工艺设计、数控编程和机器人编程等内容。

工艺设计主要是确定零件的加工方法、加工顺序和所用设备。

近年来,计算机辅助工艺设计(capp)已逐渐形成了一门独立的技术分支。

当采用nc(numericalcontrol数控)机床加工零件时,需要编制nc机床的控制程序。

计算机辅助编制nc程序,不但效率高,而且错误率很低。

在自动化的生产线上,采用机器人完成装配相传送等项任务。

利用计算机也可以实现机器人编程。

在这里的cam部分,主要阐述nc加工原理与程序编制,而不涉及机器人编程问题。

计算机辅助设计和计算机辅助制造密切相关。

起初,计算机辅助几何设计和数控加工自动编程是两个独立的分支。

然而,随着它们的普及和应用,它们之间的相互依赖性越来越明显。

只有与数控加工相配合,设计系统才能充分发挥其巨大的优势。

另一方面,数控技术只有依靠设计系统生成的模型才能发挥其效率。

因此,在实际应用中,二者自然紧密结合,形成了计算机辅助设计与制造集成系统。

CAD与CAM的发展史

C h o n g Q i n g U n i v e r s i t y 《仪器制造工艺》小论文:CAD 与CAM 的发展史一、CAD/CAM 的基本概念及基本原理CAD/CAM 技术是以计算机、外围设备及系统软件为基础,综合计算机科学与工程、计算机几何学、机械设计与制造、人机工程学、控制理论、电子技术、信息技术等学科知识,并以工程应用为对象,在机械制造业实现包括二维绘图设计、三维几何造型设计、工程计算分析与设计、数控加工编程、仿真模拟、信息存储与管理等相关功能的实用技术。

CAD/CAM 技术经过近半个世纪的发展,在理论、技术和应用等方面都有了很大的进展,已经趋于成熟。

一般认为,广义的CAD/CAM 技术是指利用计算机辅助技术进行产品设计与制造的整个过程以及与之直接和间接相关的活动,包括产品设计(几何造型、分析计算、设计、工程绘图等),工艺准备(计算机辅助工艺设计、计算机辅助工装设计与制造、NC 自动编程、工时定额和村料定额编制等),物料作业计划和生产作业计划的运行与控制(加工、装配、检测、输送、存储等),生产质量控制,工程数据管理等。

狭义的CAD/CAM 技术是指利用CAD/CAM 系统进行产品造型、计算分析和数控程序的编制(包括刀具路径的规划、定位文件的生成、刀具轨迹的仿真及NC 代码的生成等)。

二、CAD/CAM 的的系统构成 (1)硬件组成 CAD/CAM 的核心是计算机,这个计算机可以是专用计算机,也可以是通用计算机。

目前广泛应用的输入设备有键盘、数字化仪、语音输入笔、光笔等。

主要的输出设备有复印机、绘图仪、打印机等。

显示器可以作输出设备,与光笔配合又具有输入功能。

另外CAD/CAM 还有一些其他的附属设备。

(2)软件组成1)自动绘图系统。

自动绘图系统是根据工业制图的原理,利用计算机辅助进行图形的绘制。

2)各种二维CAD 系统。

适用于各个领域的CAD 系统,这些CAD 系统预先存有领域内使用的符号、工程标准等,如服装设计CAD 电路设计CAD 建筑用CAD 。

CADCAM的发展历程

Abstract

CAD / CAM technology is a manufacturing engineering technology and computer technology, interwoven and developed a comprehensive application technology. Since the 20th century, since the 50's, CAD / CAM technology has completed half a century, the development process, with broad categories of design knowledge, integrated performance, processingspeed, the

3、提供更方便的工艺管理手段 CAM的工艺管理是数控生产中至关重要的一环,未来CAM系统的工艺管理树结构,为工艺管理及即时修改提供了条件。较领先的CAM系统已经具有CAPP开发环境或可编辑式工艺模板,可由有经验的工艺人员对产品进行工艺设计,CAM系统可按工艺规程全自动批次处理。据报道,未来的CAM系统将能自动生成图文并茂的工艺指导文件,并能以超文本格式进行网络浏览。

CAD(计算机辅助设计,Computer Aided Design)是指工程技术人员在计算机及其各种软件工具的帮助下,应用自身的知识和经验,对产品进行包括方案构思、总体设计、工程分析、图形编辑和技术文档管理等一切设计活动的总称。CAD技术是一个在计算机环境及其相关软件的支撑下完成对产品的创造、分析和修改、以期达到预期目标的过程。

一、CAD/CAM技术的基本概念

CAD/CAM(Computer Aided Design and Computer Aided Manufacturing)技术以计算机及周边设备和系统软件为基础,它包括二维绘图设计、三维几何造型设计。是制造工程技术与计算机技术的相互结合、相互渗透而发展起来的一项综合性技术。其特点是将人的创造能力和计算机的高速运算能力、巨大存储能力和逻辑判断能力有机地结合起来。CAD /CAM技术随着Internet/Intranet网络和并行高性能计算及事务处理的普及,使异地、协同、虚拟设计及实时仿真技术在CAD/CAE/CAM中得到了广泛应用。

第1章 CADCAM概述(新)

ACI是Alan Grayer,Charles Lang和Ian Braid的名字字首,S是Solid(实体)的字首

2015年7月19日

31

•

进入80年代中期,CV公司内部以高级副总裁为 首的一批人提出了一种参数化实体造型方法

– –

–

– –

主要具有以下特点:基于特征、全尺寸约束、全数 据相关、尺寸驱动设计修改 Parametric Technology Corp. 最早推出T-FLEX 1989年,PRO/Engineer的第一个版本 80年代末,计算机技术迅猛发展,硬件成本大幅度 下降,大大推动了中小企业对CAD技术的应用

2015年7月19日

33

•

组件式开发的典型例子:SolidWorks

–

– –

–

利用PARASOLID作为实体几何建模器 D-Cubed公司的DCM作为尺寸约束管理器 Lightwork Design公司的Lightworks作为带 真实感的浓淡处理器 Microsoft的Foundation Class作为其基于 Windows应用的接口开发工具

简称FMS)。

2015年7月19日

19

20世纪70年代中期,由于微处理机(大规模集成电路)的出 现,计算机的性能成倍提高,体积及成本大大下降,从而促进 了 柔 性 制 造 技 术 迅 猛 发 展 , 各 种 微 机 数 控 (Computerized Numerical Control,简称CNC)技术获得了广泛的应用。

2015年7月19日

27

60年代中期到70年代中期,是 CAD/CAM技术趋于成熟的阶段

•

此时的CAD技术价格极其昂贵,曾几 何时,在国内租用一套CATIA的年租金 即需15~20万美元

CADCAM发展历程及基本概念

CADCAM发展历程及基本概念CAD-CAM发展历程及基本概念CAD/CAM(Computer Aided Design/Computer Aided Manufacturing),即计算机辅助设计与计算机辅助制造,是⼀门基于计算机技术⽽发展起来的、与机械设计和制造技术相互渗透相互结合的、多学科综合性的技术。

第⼀节CAD/CAM发展历程及基本概念⼀、CAD/CAM发展历程1. CAD、CAM技术的发展历程CAD技术从出现⾄今⼤致经历了五个阶段:(1)孕育形成阶段(20世纪50年代)。

(2)快速发展阶段(20世纪60年代)。

(3)成熟推⼴阶段(20世纪70年代。

(4)⼴泛应⽤阶段(20世纪80年代)。

(5)标准化、智能化、集成化阶段(20世纪80年代后期)2. CAE技术的发展历程CAE技术的发展⼤致经历了三个阶段:(1)技术探索阶段(20世纪60~70年代)。

(2)蓬勃发展时期(20世纪70~80年代)。

(3)成熟推⼴时期(20世纪90年代)。

⼆、CAD/CAM基本概念⼀般认为,CAD是指⼯程技术⼈员在⼈和计算机组成的系统中,以计算机为辅助⼯具,通过计算机和CAD软件对设计产品进⾏分析、计算、仿真、优化与绘图,在这⼀过程中,把设计⼈员的创造思维、综合判断能⼒与计算机强⼤的记忆、数值计算、信息检索等能⼒相结合,各尽所长,完成产品的设计、分析、绘图等⼯作,最终达到提⾼产品设计质量、缩短产品开发周期、降低产品⽣产成本的⽬的。

CAD的功能可以⼤致归纳为四类,即⼏何建模、⼯程分析、动态模拟和⾃动绘图。

为了实现这些功能,⼀个完整的CAD系统应由科学计算、图形系统和⼯程数据库等组成。

科学计算包括有限元分析、可靠性分析、动态分析、产品的常规设计和优化设计等;图形系统则包括⼏何造型、⾃动绘图、动态仿真等;⼯程数据库对设计过程中需要使⽤和产⽣的数据、图形、⽂档等进⾏存储和管理。

CAM是指应⽤电⼦计算机来进⾏产品制造的统称,有狭义CAM和⼴义CAM。

CADCAM技术的发展经历了哪几个阶段-各阶段的主要技术特点是什么

CAD/CAM技术的发展经历了哪几个阶段?各阶段的主要技术特点是什么?CAD/CAM 技术以计算机及周边设备和系统软件为基础,它包括二维绘图设计、三维几何造型设计。

是一种设计人员借助于计算审进行设计的方法。

其特点是将人的创造能力和计算审的高速运算能力、巨大存储能力和逻辑判断能力有审地结合起来。

CAD /CAM技术随着Internet/Intranet网络和并行高性能计算及事务处理的普及,使奢地、协同、虚拟设计及实时仿真技术在CAD/CAE/CAM中得到了广泛应用。

CAD技术的发展历程及现状50 - 60年代初CAD技术处於准备和酝酿时期,被动式的图形处理是这阶段CAD技术的特征。

60年代CAD技术得到蓬勃发展并进入应用时期,这阶段提出了计算机图形学、交互技术、分层存储符号的数据结构等新思想,从而为CAD技术的进一步发展和应用打下了理论基础。

70年代CAD技术进入广泛使用时期,1970年美国Applicon公司首先推出了面向企业的CAD 商品化系统。

80年代CAD技术进入迅猛发展时期,这阶段的技术特征是CAD技术从大中企业向小企业扩展;从发达国家向发展中国家扩展;从用於产品设计发展到用於工程设计和工艺设计。

90年代以后CAD技术进入开放式、标准化、集成化和智能化的发展时期,这阶段的CAD技术都具有良好的开放性,图形接口、功能日趋标准化。

CAD体系结构大体可分为基础层、支撑层和应用层三个层次。

基础层由计算机及外围设备和系统软件组成。

随着网络的广泛使用,异地协同虚拟CAD环境将是CAD支撑层的主要发展趋势。

应用层针对不同应用领域的需求,有各自的CAD专用软件来支援相应的CAD工作。

CAM技术的发展历程及现状CAM中的核心技术是数控技术,编制零件加工程序是数控技术应用的重要环节,靠手工编程无法满足复杂零件数控加工的需求,50年代初期,美国开始了数控自动编程技术-APT语言的研究,形成了早期的CAM系统;如20世纪60年代开发的编程机及部分编程软件∶FANUC、Siemens编程机。

CADCAM

一、{1}CAD/CAM发展的标志:(1)1952年美国麻省理工学院伺服机构研究室试制成功第一台三坐标数控铣床,揭开了数控加工技术的序幕。

(2)60年代美国MIT 开创了计算机图形系统,尤其是指的《人机对话图形通信系统》发表后,为CAD/CAM提供了理论基础。

{2}CAD/CAM组成模块:计算机辅助设计(CAD)、计算机辅助工程CAE、计算机辅助制造(CAM){3} 广义CAM是指借助计算机来完成从生产准备到产品制造出来过程中的各项活动,包括工艺辅助过程设计、工装设计、计算机辅助数控加工编程、生产作业计划、制造过程控制、质量检测与分析等。

狭义CAM通常是指数控程序编制,包括刀具路径规划、刀位文件生成、刀具轨迹仿真及NC代码生成等。

{4}CAD/CAM的发展趋势:(1)集成化(2)智能化(3)并行化(4)标准化二、{1}构成图形要素:(1)几何要素——刻画形状的点、线、面、体…(2)非几何要素——反映物体表面属性或材质的明暗、灰度、色彩{2}图形常用的表示方法:点阵法、参数发{3}图形变换指对图形的几何信息经过几何变换后产生新的图形,提出的构造或修改图形的方法。

{4}而为表达三维的方法:投影变换(正平行投影轴测图)、透视变换简答题一、参数化,变量化绘图,尺寸驱动的概念和区别参数化绘图是指设计图形拓扑关系不变,尺寸形状又一组参数约束。

变量化绘图是指设计图形的修改自由度不仅是形状尺寸参数,而且包括拓扑结构关系,修改自由度大,可变元素多,设计结果的修改受到一组约束方程的控制和驱动。

尺寸驱动是一种交互式的变量设计方法,首先按意图将草图勾画出来,然后根据产品结构形状需要,为草图建立尺寸和形位约束,草图受到约束的驱动而变得横平竖直,尺寸大小也一一对应二、建模方法的分类、数据特点、优缺点。

线框建模:线框模型用定点和棱边表示形体,数据结构为表格结构,主要用定点表和边表来描述和表达物体。

优点:数据结构简单,对硬件要求不高,显示响应速度快。

CADCAM 第一二章综述08

CAD/CAM 第一、二章综述CAD/CAM技术是制造工程技术与计算机技术紧密结合、相互渗透而发展起来的一项综合性应用技术,具有知识密集、学科交叉、综合性强、应用范围广等特点。

CAD/CAM技术是先进制造技术的重要组成部分,它的发展和应用使传统的产品设计、制造内容和工作方式都发生了根本性的变化。

CAD/CAM技术已经成为衡量一个国家科技现代化和工业现代化水平的重要标志之一。

下面介绍了CAD/CAM 的发展的概念和发展历程,以及CAD/CAM系统是怎么样的。

一、CAD/CAM的基本概念和发展历程1.CAD/CAM的基本概念1.1 CAD技术CAD(计算机辅助设计,Computer Aided Design)是指工程技术人员以计算机为工具,运用自身的知识和经验,对产品或工程进行方案构思、总体设计、工程分析、图形编辑和技术文档整理等设计活动的总称,是一门多学科综合应用的新技术。

CAD是一种新的设计方法,它采用计算机系统辅助设计人员完成设计的全过程,将计算机的海量数据存储和高速数据处理能力与人的创造性思维和综合分析能力有机会结合起来,充分发挥各自所长,使设计人员摆脱繁重的计算和绘图工作,从而达到最佳设计效果。

CAD对加速工程和产品的开发、缩短设计制造周期、提高质量、降低成本、增强企业创新能力发挥着重要作用。

一般认为,CAD系统应具有几何建模、工程分析、模拟仿真、工程绘图等主要功能。

一个完整的CAD系统应有人机交互接口、科学计算、图形系统和工程数据库等组成。

人机交互接口是设计、开发、应用和维护CAD系统的界面,科学计算是CAD系统的主体,主要有有限元分析、可靠性分析、动态分析、产品的常规设计和优化设计等。

工程数据库是对设计过程中使用和产生的数据、图形、图像及文档等进行存储和管理。

就CAD技术目前可实现的功能而言,CAD作业过程是在由设计人员进行产品概念设计的基础上从建模分析,完成产品几何模型的建立,然后抽取模型中的有关数据进行工程分析、计算和修改,最后编辑全部设计文档,输出工程图。

CADCAM学习小结11

CAD/CAM学习小结一、CAD/CAM的发展计算机辅助设计与制造(computer aided design and computer aided manufacturing,简称CAD/CAM)是一门综合性应用技术,该技术具有知识密集、学科交叉、综合性能强等特点,是计算机技术与制造技术相互渗透、依存、结合并共同发展的产物。

CAD/CAM技术经过几十年的发展,从最初的单一功能、单一领域、单一内容的运行模式,转向集成化、智能化、标准化的发展方向。

系统的集成实现了资源共享,实现了产品生产与组织管理的高度自动化,提高了产品的市场竞争力,缩短了产品的研发周期,加速产品对市场需求的响应。

1.CAD技术的四个发展阶段:形成期:1950年,旋风计算机(采用CRT),无交互功能;发展期:50年代后期,出现光笔,交互式绘图;成熟期:1973年,产生实体造型技术;集成期:根据设计、制造的自动化的需要,CAD/CAM集成。

2.CAM技术的发展:52年:研制出NC机床;55年:研制APT自动编程工具语言,实现NC程序的自动化58年:研制加工中心;70年:FMS、CIM3.CAPP技术的发展:早期CAPP:以成组技术为基础,零件分类成组,制订工艺;派生式CAPP:根据工艺、结果、尺寸形状相似性,进行GT编码,制订工艺;创成式CAPP:逻辑决策,制订工艺规程;人工智能的专家系统:模仿工艺专家的逻辑思维方式,利用专家的知识对非确定性的工艺工程设计做出逻辑决策。

我国的CAD/CAM技术起步约在20世纪70年代中期,最早用于航空工业。

20世纪80年代初期,国家在CAD/CAM技术应用开发方面实施重点投资,取得了一些成果。

最近几年,CAD/CAM在我国发展很快,现已在机械、电子、交通、运输、汽车、建筑、包装等行业进入实用阶段。

国外软件有UG、SOLIDEDGE、AutoCAD、MDT、SolidWorks和Pro/Engineer等。

计算机辅助设计及制造毕业论文

计算机辅助设计及制造毕业论文本文主要探讨计算机辅助设计及制造(CAD/CAM)技术在现代制造业中的应用。

随着计算机技术的不断发展,计算机辅助设计及制造已经成为现代制造业中不可或缺的一部分。

在本文中,我们将介绍CAD/CAM技术的基本概念、发展历程及应用案例,并对其未来发展进行展望。

一、CAD/CAM技术的基本概念1. CAD技术CAD,即计算机辅助设计。

它是利用计算机辅助工具,将手工绘图、手工制图等工作转化为计算机绘图、计算机制图。

与传统绘图、制图方式相比,CAD技术具有精度高、效率高、可靠性高等优点。

2. CAM技术CAM,即计算机辅助制造。

它是指利用计算机辅助工具,对加工工艺进行计算、分析、优化等工作,以实现产品的数字化设计、分析、加工控制等操作。

CAM技术的出现,极大地改进了传统制造过程中的效率、可靠性等方面。

二、CAD/CAM技术的发展历程1. CAD技术的发展历程20世纪50年代,计算机技术开始应用于工业设计领域。

1956年,世界上第一台数控机床被发明出来。

20世纪60年代,CAD技术开始成为制造业中的重要工具,并逐渐发展成为与数控技术紧密结合的数字化设计工具。

2. CAM技术的发展历程20世纪60年代末期,CAM技术最初出现并开始在汽车和航空等领域得到应用。

20世纪70年代,研究人员开始将CAD技术与CAM技术相结合,形成了全面的CAD/CAM系统。

80年代初期,CAM系统逐步向工业界推广应用,越来越多的生产厂家使用计算机来控制机床的加工,实现了制造业的数字化化进程。

三、CAD/CAM技术在制造业中的应用案例1. 数控机床加工数控机床可以根据CAD模型自动分析、计算、编程,实现工件的自动加工。

能够大大提高加工精度、效率和质量,同时还能节省人力、材料和成本。

2. 钣金加工钣金加工是一项非常复杂的加工方式,其特点是工序多、制作周期长、精度高。

通过使用CAD/CAM系统,可以直接从CAD模型中提取数字信息,实现自动化加工,减少流程,提高效率,并且可以减少误差,提高产品精度。

计算机辅助设计与制造第1章CADCAM基本知识

02

刀具选择与参数设置

在生成刀具路径时,需要根据加工需 求选择合适的刀具,并设置合理的切 削参数,如切削宽度、切削深度等。

03

刀具路径的验证与优 化

生成的刀具路径需要进行验证和优化 ,以确保加工质量和效率。

后处理与仿真

后处理的基本概念

后处理器的选择与配置

加工过程仿真

后处理是将CAM生成的刀具路径转换 为数控机床可执行的代码的过程。

概念

CAD/CAM技术利用计算机软硬件, 结合各种传感器、控制器和加工设备, 实现产品的数字化设计、仿真优化、 加工制造和生产管理。

CAD/CAM技术的发展历程

起步阶段

20世纪50年代,CAD技术开始起步,主要用于二维绘图和 简单的三维几何建模。

发展阶段

20世纪70年代,随着计算机性能的提高和图形学理论的成熟 ,CAD技术逐渐向三维几何建模、曲面造型等领域拓展。

加工阶段的划分

根据加工需求,将加工过程划分为粗加工、半精加工、精加工等阶段,每个阶段采用不 同的切削参数和刀具。

加工余量与切削深度

在数控加工中,需要合理分配加工余量和切削深度,以确保加工质量和效率。

刀具路径生成

01

刀具路径生成的基本 原理

刀具路径生成是根据设计模型和加工 需求,计算出刀具在加工过程中的运 动轨迹。

来CAD/CAM发展的重要方向 。

智能化CAD/CAM技术包括基 于知识的智能设计、基于机 器学习的智能优化、基于虚 拟现实的智能仿真等技术。

云技术在CAD/CAM领域的应用

01

云技术是指通过网络提供可动态伸缩的虚拟化资源的一种 计算方式。

02

在CAD/CAM领域,云技术的应用可以实现异地协同设计、制 造资源共享、数据分析与挖掘等功能,提高设计效率和制造效

CAD、CAM的发展综述

CAD/CAM的发展历程略述一、CAD/CAM基本概念计算机技术是现代科学技术发展里程中最伟大的成就之一,他的应用已遍及各个领域。

在机械及制造领域中,由于市场竞争的加剧,用户对产品的要求越来越高,为了适应瞬息万变的市场要求,提高产品质量,缩短生产周期,就必须将先进的计算机技术与机械设计与制造技术相互渗透和相互结合,从而产生了机械CAD/CAM这样一门综合性的高新技术,其已成为当今发展最快的应用技术之一。

他不仅改变了工程人员在设计和制造产品中常规的工作方式,大大减轻脑力和体力劳动,而且还有利于发挥工程人员的创造性,提高企业的管理水平和市场竞争能力。

机械CAD/CAM技术是将CAD、CAE、CAPP、CAM等各种功能通过软件有机的结合起来,用统一的执行控制程序来组织各种信息的提取、交换、共享与处理,以保证系统内信息流的畅通并协调各个系统有效的运行。

它的显著特点是把设计和制造过程同生产管理、质量管理集成起来,通过生产数据采集形成一个闭环系统。

二、CAD/CAM发展过程前面已经讲了CAD/CAM技术是将好几个不同功能的软件集成在一起形成的一个新的软件系统,所以下面分别介绍一下CAD、CAM等软件的概况。

1、CAD技术的发展历程及现状20世纪50年代在美国诞生第一台计算机绘图系统,开始出现具有简单绘图输出功能的被动式的计算机辅助设计技术。

CAD(Computer Aided Drafting)诞生于20世纪60年代,是美国麻省理工大学提出了交互式图形学的研究计划,初期出现了cad 的曲面片技术,中期推出商品化的计算机绘图设备。

由于当时硬件设施的昂贵,只有美国通用汽车公司和美国波音航空公司使用自行开发的交互式绘图系统。

70年代,小型计算机费用下降,美国工业界才开始广泛使用交互式绘图系统。

完整的cad 系统开始形成,后期出现了能产生逼真图形的光栅扫描显示器,推出了手动游标、图形输入板等多种形式的图形输入设备,促进了cad 技术的发展。

机械设计软件CAD、CAM发展历程、历史概况

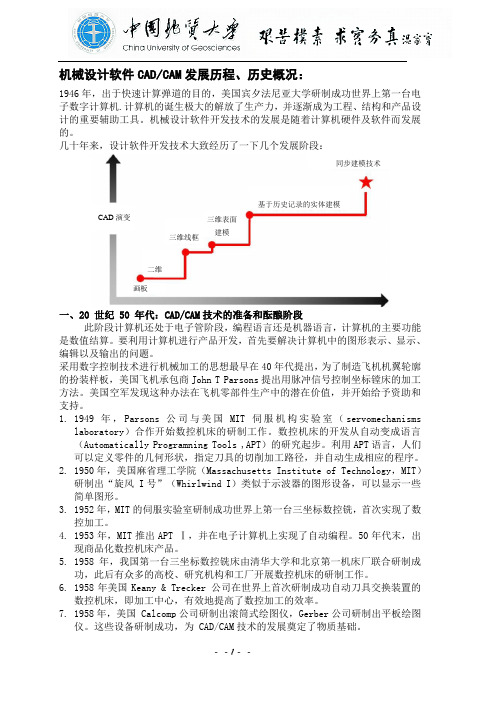

机械设计软件CAD/CAM发展历程、历史概况:1946年,出于快速计算弹道的目的,美国宾夕法尼亚大学研制成功世界上第一台电子数字计算机.计算机的诞生极大的解放了生产力,并逐渐成为工程、结构和产品设计的重要辅助工具。

机械设计软件开发技术的发展是随着计算机硬件及软件而发展的。

几十年来,设计软件开发技术大致经历了一下几个发展阶段:CAD演变同步建模技术基于历史记录的实体建模三维表面建模三维线框二维画板一、20 世纪 50 年代:CAD/CAM技术的准备和酝酿阶段此阶段计算机还处于电子管阶段,编程语言还是机器语言,计算机的主要功能是数值结算。

要利用计算机进行产品开发,首先要解决计算机中的图形表示、显示、编辑以及输出的问题。

采用数字控制技术进行机械加工的思想最早在40年代提出,为了制造飞机机翼轮廓的扮装样板,美国飞机承包商John T Parsons提出用脉冲信号控制坐标镗床的加工方法。

美国空军发现这种办法在飞机零部件生产中的潜在价值,并开始给予资助和支持。

1.1949年,Parsons公司与美国MIT伺服机构实验室(servomechanismslaboratory)合作开始数控机床的研制工作。

数控机床的开发从自动变成语言(Automatically Programning Tools ,APT)的研究起步。

利用APT语言,人们可以定义零件的几何形状,指定刀具的切削加工路径,并自动生成相应的程序。

2.1950年,美国麻省理工学院(Massachusetts Institute of Technology,MIT)研制出“旋风 I号”(Whirlwind I)类似于示波器的图形设备,可以显示一些简单图形。

3.1952年,MIT的伺服实验室研制成功世界上第一台三坐标数控铣,首次实现了数控加工。

4.1953年,MIT推出APT Ⅰ,并在电子计算机上实现了自动编程。

50年代末,出现商品化数控机床产品。

5.1958年,我国第一台三坐标数控铣床由清华大学和北京第一机床厂联合研制成功,此后有众多的高校、研究机构和工厂开展数控机床的研制工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CAD-CAM发展历程及基本概念

CAD/CAM(Computer Aided Design/Computer Aided Manufacturing),即计算机辅助设计与计算机辅助制造,是一门基于计算机技术而发展起来的、与机械设计和制造技术相互渗透相互结合的、多学科综合性的技术。

第一节CAD/CAM发展历程及基本概念

一、CAD/CAM发展历程

1. CAD、CAM技术的发展历程

CAD技术从出现至今大致经历了五个阶段:

(1)孕育形成阶段(20世纪50年代)。

(2)快速发展阶段(20世纪60年代)。

(3)成熟推广阶段(20世纪70年代。

(4)广泛应用阶段(20世纪80年代)。

(5)标准化、智能化、集成化阶段(20世纪80年代后期)

2. CAE技术的发展历程

CAE技术的发展大致经历了三个阶段:

(1)技术探索阶段(20世纪60~70年代)。

(2)蓬勃发展时期(20世纪70~80年代)。

(3)成熟推广时期(20世纪90年代)。

二、CAD/CAM基本概念

一般认为,CAD是指工程技术人员在人和计算机组成的系统中,以计算机为辅助工具,通过计算机和CAD软件对设计产品进行分析、计算、仿真、优化与绘图,在这一过程中,把设计人员的创造思维、综合判断能力与计算机强大的记忆、数值计算、信息检索等能力相结合,各尽所长,完成产品的设计、分析、绘图等工作,最终达到提高产品设计质量、缩短产品开发周期、降低产品生产成本的目的。

CAD的功能可以大致归纳为四类,即几何建模、工程分析、动态模拟和自动绘图。

为了实现这些功能,一个完整的CAD系统应由科学计算、图形系统和工程数据库等组成。

科学计算包括有限元分析、可靠性分析、动态分析、产品的常规设计和优化设计等;

图形系统则包括几何造型、自动绘图、动态仿真等;

工程数据库对设计过程中需要使用和产生的数据、图形、文档等进行存储和管理。

CAM是指应用电子计算机来进行产品制造的统称,有狭义CAM和广义CAM。

狭义CAM指数控加工,它的输入信息是零件的工艺路线和工序内容,输出信息是加工时的刀位文件和数控程序。

广义CAM是利用计算机进行零件的工艺规划、数控程序编制、加工过程仿真等。

把计算机辅助设计和计算机辅助制造集成在一起,称为CAD/CAM系统、

把计算机辅助设计、计算机辅助制造和计算机辅助工程集成在一起,称为CAD/CAE/CAM系统。

CAD/CAM技术是一种在不断发展着的技术,随着相关技术及应用领域的发展和扩大,CAD/CAM技术的内涵也在不断扩展。

三、CAD/CAM系统组成

CAD/CAM系统由硬件系统和软件系统组成。

硬件系统包括计算机和外部设备,软件系统则由系统软件、应用软件和专业软件组成。

第二节CAD/CAM技术在模具行业中的应用

模具工业是国民经济的重要基础工业之一,模具是工业生产中的基础工艺装备,是一种高附加值的高技术密集型产品,也是高新技术产业化的重要领域,其技术水平的高低已成为衡量一个国家制造业水平的重要标志。

一、模具成形的特点

按照成形的特点,模具分为冲压模具、塑料模具、压铸模具、锻造模具、铸造模具、粉末冶金模具、玻璃模具、橡胶模具、陶瓷模具和简易模具等十大类。

模具成形技术具有如下特点:

(1)生产率高

(2)制件质量好

(3)材料利用率高

(4)成本低

二、CAD/CAM技术在现代模具技术中的应用

1. CAD/CAM技术在冷冲模中的应用

上世纪50年代末期,国外一些科研院所便开始研究开发冷冲模

CAD/CAM系统。

1971年,美国DieComp公司成功地开发了级进模计算机辅助设计系统PDDC。

应用该系统可以完成冷冲模设计的全部过程,其中包括输入产品图形和技术条件;确定操作顺序、步距、空位、总工位数;绘制排样图;输出模具装配图、零件图和压力机床参数;生成数控线切割程序等。

1977年捷克金属加工工业研究院研制成功AKT系统,它可以用于简单、复合和连续冲裁模的设计和制造;

20世纪70年代末期,日本机械工程实验室和日本旭光学工业公司分别开发的连续模设计系统MEL和冲孔弯曲模系统PENTAX;

1982年日立公司研制了冲裁模CAD系统。

使用这些系统进行模具设计制造,大大缩短了模具开发周期,降低了生产成本,提高了生产效率。

CAD/CAM在冷冲模具设计与制造中的应用,主要可归纳为以下几个方面:

1) 利用几何造型技术完成复杂模具几何设计。

2) 完成工艺分析计算,辅助成形工艺的设计。

3) 建立标准模具零件和结构的图形库,提高模具结构和模具零件设计效率。

4) 辅助完成绘图工作,输出模具零件图和装配图。

5) 利用计算机完成有限元分析和优化设计等数值计算工作。

6) 辅助完成模具加工工艺设计和NC编程。

2. CAD/CAM技术在塑料模中的应用

注射模CAD/CAM技术主要从两个方面对技术人员提供强有力的帮助:一是应用CAE技术对模具进行有限元结构力学分析、流动分析模拟和冷却分析模拟等;

二是完成注射模结构CAD,包括塑料产品的建模、模具总体结构方案设计和零部件设计,数控仿真和数控程序生成,模具模拟装配、零件图和装配图的生成与绘制等。

20世纪60年代中期,英国、美国、加拿大等国学者完成注射过程一维流动与冷却分析;

70年代完成二维分析程序;

80年代开始对三维流动与冷却分析进行研究;

进入90年代,对流动、保压、冷却、应力分析注射成型全过程进行集成化研究,这些研究为开发实用的注射模CAE软件奠定了坚实的基础。

(1)塑料模具CAD/CAM系统的特点

1)模具成型部分的几何造型需要功能强大的三维图形系统支持。

2)模具自由曲面一般采用数控加工。

3)计算分析比较复杂。

4)模拟分析软件。

(2)注射模CAD/CAE/CAM主要工作内容

1) 塑料制品的几何造型。

2) 模腔表面形状的生成。

3) 模具结构方案设计

4) 标准模架的选择。

5) 部装图和总装图的生成。

6) 模具零件图的生成。

7) 注射工艺条件及注射模材料的优选。

8) 注射流动及保压过程模拟。

9) 冷却过程分析。

10) 力学分析。

11) 数控加工。

三、模具CAD/CAM技术的优越性

CAD/CAM技术的优越性都是传统的模具设计制造方法所无法比拟的。

1) CAD/CAM可以提高模具设计和制造水平,从而提高模具质量。

2) CAD/CAM可以节省时间,提高效率。

3) CAD/CAM可以较大幅度降低成本。

4) CAD/CAM技术将技术人员从繁杂的计算、绘图和NC编程中解放出来,使其可以从事更多的创造性劳动。

5) 随着材料成形过程计算机模拟技术的发展、完善和模具

CAD/CAE/CAM技术的应用,可大大提高模具的可靠性,缩短甚至不需要试模修模过程,提高模具设计制造的一次性成功率。

第三节CAD/CAM技术发展趋势

一、集成化

CAD/CAM系统集成主要包含三层意思:

软件集成,扩充和完善一个CAD系统的功能,使一个产品设计过程的各阶段都能在单一的CAD系统中完成;

②CAD功能和CAM功能的集成;

③建立企业的CIMS系统,实现企业的物理集成、信息集成和功能集成。

CAD/CAM系统集成主要有以下几方面的工作:

①产品造型技术:实现参数化特征造型和变量化特征造型,以便建立包含几何、工艺、制造、管理等完整信息的产品数据模型;

②数据交换技术:积极向国际标准靠拢,实现异构环境下的信息集成;

③计算机图形处理技术;

④数据库管理技术等。

二、智能化

将人工智能技术、知识工程和专家系统技术引入到CAD/CAM领域中,

形成智能的CAD/CAM系统。

三、标准化

随着CAD/CAM技术的快速发展和广泛应用,技术标准化问题愈显重要。

CAD/CAM标准体系是开发应用CAD/CAM软件的基础,也是促进CAD/CAM技术普及应用的约束手段。

四、网络化

五、最优化。