核电设备中的镍基合金堆焊工艺

镍基合金的焊接

镍基合金的焊接镍基合金是一种重要的高温合金材料,广泛应用于航空航天、能源和化工等领域。

在实际应用中,对镍基合金进行焊接是常见的操作。

本文将介绍镍基合金焊接的基本原理、常见焊接方法以及焊接后的质量控制。

1. 焊接原理镍基合金的焊接原理与其他金属焊接类似,主要包括焊接过程中的热传导、熔化、熔池形成和凝固等步骤。

镍基合金的焊接过程中,要注意控制焊接温度、合金组成、气氛保护和焊接速度等因素,以确保焊缝的质量和性能。

2. 常见焊接方法2.1 TIG焊接TIG(Tungsten Inert Gas)焊接是一种常见的镍基合金焊接方法。

该方法利用惰性气体保护焊接区域,使用钨极电弧使焊缝处达到高温,并通过手动给进填充材料来形成焊缝。

TIG焊接可用于焊接镍基合金的各种构件和板材,具有焊接热输入低、焊缝外观美观等优点。

2.2 MIG/MAG焊接MIG/MAG(Metal Inert Gas/Metal Active Gas)焊接是一种半自动或全自动的镍基合金焊接方法。

该方法利用惰性或活性气体的保护,在电弧中引入填充材料,使其熔化并充填焊缝。

MIG/MAG焊接适用于较大规模的焊接工作,具有高焊接速度、高效率的特点。

2.3 熔覆焊熔覆焊是一种常用的表面修复和保护方法,也可以用于镍基合金的焊接。

该方法通过熔融填充材料覆盖在母材表面,形成一层保护性涂层,提高构件的耐腐蚀性和耐磨性。

3. 质量控制焊接后的镍基合金构件需要进行质量控制以确保其性能和可靠性。

常见的质量控制方法包括焊缝的无损检测、金相组织分析、力学性能测试和耐腐蚀性检测等。

通过这些方法可以评估焊接接头的质量,确保其符合设计要求和使用要求。

结论镍基合金的焊接是一项复杂但重要的技术。

了解焊接原理、选择适当的焊接方法,并进行有效的质量控制,可以确保焊接接头的质量和性能。

同时,在焊接过程中要遵循相关的安全操作规程,以保障焊接人员的安全。

参考文献:1. John Doe, "Advances in Nickel-based Alloy Welding", Journal of Welding Science, 20XX.2. Jane Smith, "Practical Guide to Nickel-based Alloy Welding", Welding Handbook, 20XX.以上为我对镍基合金的焊接的文档内容,希望对您有所帮助。

CPR1000核电蒸汽发生器管板镍基合金堆焊工艺改进

C R 0 0核 电蒸 汽 发 生器 管板 镍 基合 金堆 焊 工艺 改进 P 10

刘呜 宇 吴 绍 炳 吴 义党

( 中广核工程有 限公 司, 广东 深圳 5 82 ) 114

[ 关键词 】 汽发 生器 ; 蒸 管板 ; 堆焊

[ 摘 要] 汽发 生器管板镍基堆焊是蒸汽发生器制造 的基 本工序 , 蒸 也是关 键工序 , 堆焊质 量直接影 响到设备 制造进度 和后

表 2 1 MN 5化学成分 ( 量分数 。 ) 8 D 质 %

元素 C M n P S S i N i

照表 。

表 4 管板带极埋弧堆焊和 电渣堆焊工艺参数对照表

埋 弧 堆 焊 焊 材 规 格 ( m) a r 电流 ( A) 3 05 0× . 6 5~ 2 7 75 2 3 7~ 1 2 3 3— 1 5 电渣 堆 焊 E NC3+ Q ir

元素

C r

M o

V

C u

≤O 0 .4

/

/

1 MND ≤0 2 0 4 8 5 .5 . 3—0 5 ≤0 0 ≤O 2 .7 .l .0

由表 2可 以看 出 ,8 D 1 MN 5为 Mn—N —Mo合 i 金 系列 钢 , 内的 1 Mn i 5 国 3 N Mo4就是 属 于 该 类钢 种 。

2 焊 接 性 分 析

21 管 . 板

3 堆 焊 工 艺

目前 国内 比较 成熟 的两种 堆焊 工艺是 带 极埋 弧

表 C RI0 P O0项 目的管 板 材 质 为 1MN 5( 件 ) 堆焊 和 带 极 电渣 堆 焊 , 4为 两 种堆 焊 工艺 参 数对 8 D 锻 ,

其 化学 成分 如 表 2所 示 。

镍基高温合金生产工艺及其在核反应堆中的应用分析

镍基高温合金生产工艺及其在核反应堆中的应用分析镍基高温合金是一类具有优异高温性能的合金材料,广泛应用于航空、航天、能源等领域。

本文将介绍镍基高温合金的生产工艺及其在核反应堆中的应用分析。

一、镍基高温合金的生产工艺镍基高温合金的生产工艺主要包括原料选取、合金设计、熔炼铸造、热加工和热处理等环节。

1. 原料选取:镍基高温合金的主要成分是镍、铬、钼、钽等合金元素,其中镍是基体元素,其他元素用于合金强化和抗腐蚀。

原料选取需要保证材料的纯度和均匀性,以提高合金的性能。

2. 合金设计:根据合金的使用要求,通过调整合金元素的配比和含量,设计出具有优异高温性能的合金配方。

合金设计需要兼顾强度、塑性、耐腐蚀等综合性能。

3. 熔炼铸造:将选取的原料按照一定比例放入高温电炉中进行熔炼。

在熔炼过程中,需控制合金中各元素的含量,以及铸态组织的形成,避免夹杂物的产生。

4. 热加工:熔炼得到的合金块需要经过热加工,如热压、热挤压、热轧等,以改变合金的形状和尺寸。

热加工可以提高材料的塑性和强度,同时也能改善材料的晶粒结构和机械性能。

5. 热处理:通过热处理可以调控合金的晶粒尺寸和组织结构,提高合金的抗氧化、抗蠕变和抗疲劳性能。

热处理包括固溶处理、时效处理等环节,需根据合金的具体成分和要求进行选择。

二、镍基高温合金在核反应堆中的应用分析镍基高温合金由于其优异的高温性能,被广泛应用于核反应堆中的核燃料元件、包壳、涡轮、管道等关键部件。

1. 核燃料元件:在核反应堆中,核燃料元件是承载核燃料的重要部件。

镍基高温合金具有良好的抗辐照性能、高温强度和耐腐蚀性能,可用于制造核燃料元件的包壳和结构支撑杆。

2. 反应堆包壳:核反应堆的反应堆包壳需要承受高温和高压的环境。

镍基高温合金具有优异的耐热性和耐腐蚀性,能够在高温和强酸环境中保持稳定的性能,因此可用于制造核反应堆的包壳。

3. 涡轮:核反应堆中的涡轮是转动设备,要求具有较高的强度和耐热性。

镍基高温合金具有出色的高温强度和耐蠕变性能,适合用于制造核反应堆的涡轮叶片。

核电蒸汽发生器管板INCONEL690镍基合金带极电渣堆焊技术

核电蒸汽发生器管板INCONEL690镍基合金带极电渣堆焊技术一、压水堆核电站蒸汽发生器管板一次侧表面需大面积堆焊镍基合金,为解决一回路水应力腐蚀裂纹问题,镍基合金材料体系正在从INCONEL 600向INCONEL690转变,二代和二代加核电技术的蒸汽发生器管板的镍基合金材料是INC0NEL 600和JNC0NEL 690共存的局面,三代核电技术蒸汽发生器管板堆焊材料均采用INCONEL 690镍基合金材料。

镍基合金材料最常用的堆焊技术为带极埋弧堆焊、带极电渣堆焊、熔化极气体(惰性)保护焊、热丝等离子堆焊和热丝TIG堆焊技术等。

由于带极埋弧堆焊、带极电渣堆焊的堆焊效率高,故适合于大面积材料堆焊,而带极电渣堆焊技术与带极埋弧堆焊技术相比较而言,其堆焊层的母材稀释率可控制在很低的水平,因此可大大提高镍基合金堆焊层的质量。

如同所有的镍基合金材料一样INCONEL 690材料堆焊主要也包括热裂纹敏感性高、堆焊金属润湿性差等问题,同时还面临着DDC问题。

这不仅要从选用合适的焊接材料(焊带、焊剂)和控制材料清洁度等方面入手加以解决,而且,还须通过工艺试验,确定最合适的工艺参数,培训技术娴熟的操作工等方面入手加以解决。

上海电气核电设备有限公司在秦山二期扩建工程蒸汽发生器管板堆焊中,首次采用了INCONEL 690带极电渣堆焊工艺,使用美国SMC公司提供的改进型:INCONEL Weldstrip 52M焊带和INCOFLUX ESS2焊剂,优化堆焊工艺,通过工艺试验和焊接工艺评定后,成功地应用于产品。

二、带极电渣堆焊带极电渣堆焊采用的是电渣熔焊方法,它是在带极埋弧堆焊和电渣焊的技术基础上发展起来的,它的熔化原理是焊剂因电弧热而熔化后形成高温熔渣,熔渣的导电率较高且大于电弧的导电率,电流通过焊带和熔渣进入工件,起焊时引燃的电弧则随之被熄灭。

电流流过熔渣产生电阻热I2R,电阻热用于熔化焊带、基材和新加入的焊剂以及维持渣池的熔化状态。

核电站镍基合金及其焊接

核电站镍基合金及其焊接焊接技术研究所陈忠兵目录一镍基合金及其应用概述二690合金三600合金四镍基合金的焊接五蒸汽发生器管板镍基合金堆焊工艺评定六蒸汽发生器管子管板焊接工艺评定一镍基合金及其应用概述对材料的性能要求运行环境:¾高温¾高压¾辐照¾腐蚀材料要求:¾良好的强度¾良好的塑韧性¾耐腐蚀性能¾抗疲劳性能¾应力腐蚀破裂SCC304L不锈钢SCC裂纹对镍基材料焊接的要求熔敷金属化学成分与母材成分相匹配焊缝金属的力学性能达到母材的水平腐蚀性能与母材相适应正确选用焊接材料,避免微裂纹对镍基堆焊层,满足抗腐蚀性能、力学性能要求2 蒸汽发生器用耐蚀材料的发展历程发展初期(1968年以前):18-8型奥氏体不锈钢 1968年以后:600合金800合金(德国,1972年,我国秦山一期、三期) 20世纪70年代后:690合金(美国)二690合金3 物理性能几种材料热导率、膨胀系数的比较Ni基1Cr18Ni9Ti20G热传导率系数5 耐腐蚀性能抗氧化抗高温下硫的腐蚀抗应力腐蚀开裂(SCC):在许多环境下(氯溶液、高温水、硫酸盐)都有较好的耐应力腐蚀的能力6 焊接性焊缝金属热裂纹敏感性大:¾结晶裂纹¾液化裂纹¾高温失塑裂纹¾多边化裂纹6.1 结晶裂纹(1)冶金因素:Mn、Nb、Mo、Al、TiS、P、Si等杂质元素N、H、O(2)工艺因素:热输入量熔合比成形系数6.2 液化裂纹形成:热影响区或多层焊焊缝层间金属,在高温下奥氏体晶界上的低熔共晶被重新熔化,在拉应力作用下沿奥氏体晶界开裂。

特点:沿奥氏体晶界开裂;长度一般都在0.5mm以下;出现在焊缝熔合线凹陷区或多层焊层间;常作为脆性破坏或疲劳断裂的发源地。

6.3 高温失塑裂纹1)多出现在单相奥氏体焊缝中,有时候也出现在热影响区。

在焊缝金属中,裂纹走向与一次结晶无对应关系,常以任意方向贯穿于树枝状结晶中。

焊接工艺的镍基合金焊接技术要点

焊接工艺的镍基合金焊接技术要点镍基合金是一类重要的高温合金材料,广泛应用于航空航天、能源、化工等领域。

而在镍基合金的加工中,焊接是一种常用的连接方法。

本文将介绍焊接工艺的镍基合金焊接技术要点,以帮助读者更好地理解和应用该技术。

一、镍基合金的特点首先,我们需要了解镍基合金的特点,以便更好地掌握焊接技术要点。

镍基合金具有高强度、良好的抗氧化、耐腐蚀性能和优异的高温稳定性。

此外,镍基合金还具有良好的可塑性和可焊性,适于各种焊接方法。

这些特点对于焊接工艺的选择和焊接接头的质量控制至关重要。

二、焊接工艺选择在镍基合金的焊接过程中,根据具体要求和工作材料的特点,选择合适的焊接工艺非常重要。

以下是几种常见的焊接工艺:1. TIG氩弧焊TIG氩弧焊是一种常见的手工电弧焊接方法,适用于焊接较薄的镍基合金板材和对焊接质量要求较高的情况。

该工艺具有焊缝整洁、熔深浅可控、热影响区小等优点,但对操作技术要求较高。

2. MIG/MAG气体保护焊MIG/MAG气体保护焊适用于焊接较厚的镍基合金板材、焊接速度要求高的情况。

该工艺具有焊接速度快、熔池稳定以及焊接质量易于控制等优点。

但需要注意热裂纹的控制,并选择合适的焊丝和保护气体。

3.电弧增材制造(DAD)电弧增材制造是一种近年来发展起来的先进焊接工艺,适用于制造大型工件、复杂结构或自由曲面的镍基合金部件。

该工艺可进行高效快速的焊接和材料积累,对板材厚度没有严格要求,有助于提高生产效率和产品质量。

三、焊接参数调控除了选择合适的焊接工艺外,焊接参数的调控也是镍基合金焊接的关键。

以下是一些常用的焊接参数:1. 电流和电压电流和电压是控制焊接热源的重要参数。

对于镍基合金的焊接,一般采用稳定的直流电流和适当的电压,以获得稳定的电弧和合适的焊缝形态。

2. 焊接速度焊接速度直接影响焊接热输入和熔深。

对于较厚的镍基合金板材,可以适当增加焊接速度,以避免过热和太深的熔深。

3. 气体保护在焊接过程中,气体保护是防止氧化和污染的关键。

核电蒸汽发生器管板镍基合金双热丝钨极氩弧焊堆焊技术

核电蒸汽发生器管板镍基合金双热丝钨极氩弧焊堆焊技术罗成【摘要】介绍了蒸汽发生器管板镍基合金堆焊新工艺——双热丝钨极氩弧焊,从热丝钨极氩弧焊的基本原理、堆焊材料的选择和堆焊工艺参数等方面作了基本论述.就双热丝钨极氩弧堆焊的使用,简述了堆焊工艺试验、工艺评定、预评定和产品应用的过程,说明镍基合金双热丝钨极氩弧焊在蒸发器管板上堆焊应用是成功的.%It is introduced that nickel - base alloy double hot wire TIG cladding procedure on tubesheet of steam generator. Those aspects are discussed basically from principle of double hot wire TIG cladding, choosing of cladding consumables and cladding parameters etc. Cladding test, procedure qualification, prequalification and product application for nickel base alloy double hot wire TIG cladding are described briefly. It is successful that application of nickel base alloy double hot wire TIG cladding procedure on tubesheet of steam generators.【期刊名称】《压力容器》【年(卷),期】2012(029)007【总页数】5页(P61-65)【关键词】蒸汽发生器;管板;镍基合金;双热丝钨极氩弧焊【作者】罗成【作者单位】上海电气核电设备有限公司,上海201306【正文语种】中文【中图分类】TH131.2;TG146.10 引言蒸汽发生器是核电站核岛关键设备之一,通过热交换产生蒸汽推动汽轮机做功,并且起到隔离一回路和二回路的重要作用。

核电设备中的镍基合金带极电渣堆焊

缝易 出现 D C 法 国 法 玛 通 采 用 双 热 丝 TG 堆 D 。 I

0 引 言

焊 、 班牙 N A 西 S B采用带 极 电渣堆 焊 、 日本 三菱 采 用热 丝 TG 堆 焊 、 国 斗 山 采 用 带 极 埋 弧 堆 焊 。 I 韩 由于带 极埋 弧 堆焊 和 电渣 堆 焊 的 效 率 较 高 , 质量 较 稳定 , 带极 电渣 堆 焊母 材 的稀 释 率低 , 且 为此 , 其 在某 核 电站二 期 扩建工 程 蒸汽 发生 器管板 大 面 积 Icn l 9 焊 中 , 次 采 用 了带 极 电渣 堆焊 no e 6 0堆 首 并取 得 成功 。为 第三 代核 电蒸 汽发 生器 管板 堆焊

c to e t ain t s ,mo k—up ts n r d c p lc t n we e b ify d s rb d.Te tr s lsi d c t h tsrp c e ta d p o u ta p ia i r re e c ie o l s e u t n ia e t a ti e e to l g ca d n e h o o y c n a p y t a g r a n c lb s l y ca d n n t b —s e to ta lcr sa l d i g tc n lg a p l o lr e a e ike a e al l d i g o u e— h e fse m o g n r tr r p e s rz d wae e co u la o rpln u la sa d man e u p n . e e ao sf r s u e t rr a t rn ce rp we a tn c e riln i q i me t o i Ke r y wo ds: ce r p we q i me t t b nu l a o re u p n ;u e—s e t n c e a e aly;t p e e to lg ca d n h e ; i k lb s lo sr lc r sa l d i g i

核电站核岛焊接工艺评定:蒸汽发生器管板镍基合金堆焊

核电站核岛焊接工艺评定:蒸汽发生器管板镍基合金堆焊1 蒸汽发生器管板镍基合金堆焊工艺说明1.1核电站蒸汽发生器传热管早期采用超低碳奥氏体不锈钢,由于不锈钢对氯离子应力腐蚀性能差,事故不断出现,所以近年来已改用镍基Ni-Cr-Fe或铁基Fe-Cr-Ni合金替代,其中最常用的为Inconel 600和Inconel 690合金。

为了使管板堆焊层材料与传热管材料相匹配,以获得同种材料的焊接接头,所以管板堆焊层也相应改用Inconel 600或Inconel 690镍基合金焊接材料。

1.2由于管板总堆焊面积达7~9 m2,所以国内外普遍采用带极埋弧堆焊工艺,焊带宽60mm,厚0.5mm,焊接电流650~750A,每小时堆焊面积可达0.30~0.45m2。

带极堆焊熔深浅,稀释率只有10%~20%,焊道表面光滑平整,成形良好。

国外还采用热丝等离子弧堆焊方法进行管板大面积镍基合金堆焊,其优点是稀释率比带极埋弧焊还低,但目前只有个别试用。

1.3 蒸汽发生器管板为 Mn-Ni-Mo钢锻件,厚约500~600mm,化学成分与反应堆压力壳相同。

因此堆焊前需将管板预热,第一层堆焊后进行去氢处理。

通常预热温度控制在100~150℃,去氢处理则为300~350℃,保温2~4h。

1.4 镍基合金堆焊层较易产生热裂纹,其原因主要是一些低熔点元素与Ni 在品界上形成低熔点共晶物(如 Ni-S、Ni-Si、Ni-P、Ni-Pb等)所致。

所以镍基合金堆焊时,不但应严格控制母材和堆焊材料中的有害元素含量,加强焊前清理而且应采用低电弧电压和低焊接热输入量,以抑制晶体粗化,防止热裂纹产生。

1.5 国内外常用的镍基焊带类别为 AWS EQNiCr-3即Inconel 600,但后来发现,在Inconel 600焊缝金属中存在一种称为晶间应力腐蚀裂纹(Inter granular Stress Corrosion Cracking)所以又推出一种含铬量为30%的 AWS EQNiCr-7即 Inconel 52焊材,专门用于焊接 Inconel 690镍基合金。

解析镍基合金690预堆边堆焊和安全端环缝焊接工艺周华

解析镍基合金690预堆边堆焊和安全端环缝焊接工艺周华发布时间:2021-09-27T06:35:50.950Z 来源:《中国科技人才》2021年第19期作者:周华[导读] 镍基合金690是现阶段核电工程中应用较为广泛的焊接材料,传热管、核电设备等的焊接工艺中都能见到这种材质的身影,同时,镍基合金690在安全端等异种金属焊接中也有着出色的表现。

广州健平工程技术咨询有限公司摘要:镍基合金690是现阶段核电工程中应用较为广泛的焊接材料,传热管、核电设备等的焊接工艺中都能见到这种材质的身影,同时,镍基合金690在安全端等异种金属焊接中也有着出色的表现。

本文针对其在预堆边堆焊及安全端环缝焊接工艺中出现的裂纹问题进行了深入探讨,希望通过自变量因素的控制改善这一情况,为镍基合金690焊接工艺质量的提升奠定理论基础。

关键词:镍基合金690;预堆边堆焊;安全端环缝焊接前言:近年来镍基合金690因其自身耐应力、抗腐蚀等特点,受到了国内外核电站的一致欢迎,但同时其焊接性较差的弊端也让许多技术人员颇受困扰。

DDC裂纹就是这一问题的典型代表,它是在高温状态下产生的一种微小沿晶裂纹,容易被常规检测手段所忽略,但核电工程特殊的工作环境又对材料塑性、韧性、耐腐蚀性提出了较高要求,DDC裂纹一旦发生扩展,将造成较为严重的后果。

1试验材料及方法试验材料准备分为两个部分,一是母材的选取:由于镍基合金690材料多用于管材焊接,本次选用了外径为1030mm×125mm的锻件,材质型号为SA-508 Gr3 Cl2,长度为300mm。

安全端则采用SA-336 Gr F316 LN,规格同样为1030mm×125mm,长度300mm。

二是焊接材料的准备:镍基合金690,直径1.0mm。

为达到镍基合金690焊接工艺及参数控制要求,试验方法采用自动TIG焊接方式。

2影响焊接质量的因素近年来,随着我国工业领域科技水平的持续提升与生产条件的不断优化,以镍基合金690为代表的新型焊接材料越来越多地被应用到施工实践中,预堆边堆焊、安全端环缝焊接等相关焊接工艺也实现了积极的研发改革与技术创新。

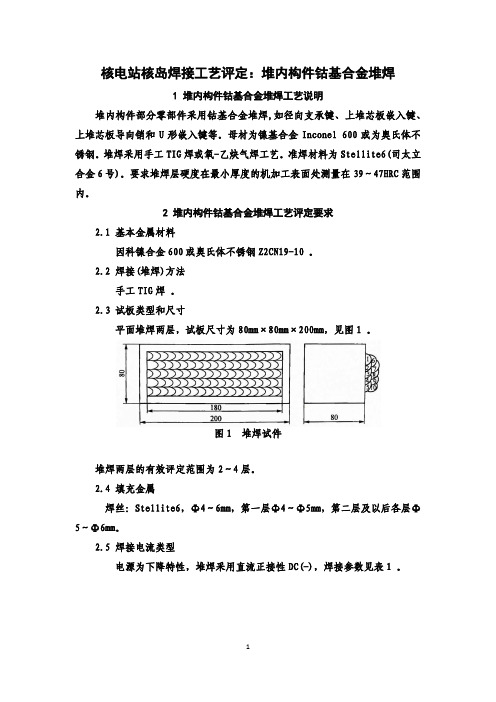

核电站核岛焊接工艺评定:堆内构件钴基合金堆焊

核电站核岛焊接工艺评定:堆内构件钴基合金堆焊1 堆内构件钴基合金堆焊工艺说明堆内构件部分零部件采用钴基合金堆焊,如径向支承键、上堆芯板嵌入键、上堆芯板导向销和U形嵌入键等。

母材为镍基合金Inconel 600或为奥氏体不锈钢。

堆焊采用手工TIG焊或氧-乙炔气焊工艺。

准焊材料为Stellite6(司太立合金6号)。

要求堆焊层硬度在最小厚度的机加工表面处测量在39~47HRC范围内。

2 堆内构件钴基合金堆焊工艺评定要求2.1 基本金属材料因科镍合金600或奥氏体不锈钢Z2CN19-10 。

2.2 焊接(堆焊)方法手工TIG焊。

2.3 试板类型和尺寸平面堆焊两层,试板尺寸为80mm×80mm×200mm,见图1 。

图1 堆焊试件堆焊两层的有效评定范围为2~4层。

2.4 填充金属焊丝:Stellite6,Φ4~6mm,第一层Φ4~Φ5mm,第二层及以后各层Φ5~Φ6mm。

2.5 焊接电流类型电源为下降特性,堆焊采用直流正接性DC(-),焊接参数见表1 。

表1 焊接参数2.6 保护气体Ar气,流量为:12~20L/min提前送气时间:15s±5s延后送气时间:15s±5s2.7 堆焊厚度堆焊厚度为6~7mm。

加工后堆焊层的最终厚度为4~5mm,但不得小于3 mm。

2.8 预热、层间和后热温度预热温度:350~480℃层间温度:350~480℃后热温度:380~480℃×1h3 堆焊工艺评定试验项目以下列出的试验项目及性能要求仅作为参考之用。

3.1 对堆焊层表面进行目视检查和液体渗透检查。

3.2 堆焊层化学成分分析从堆焊表面切削加工去除至少0.5mm后,进行化学成分取样分析,要求如下(%):C=0.9~1.4, Cr=26.0~32.0, W=3.0~6.0, N≤3.0Mo≤1.0, Mn≤1.0, Si≤2.0, Fe≤3.0, Co余量此外,在不锈钢零部件上的硬化表面:C≤1.8% ,并在一般情况下Fe≤9%。

核电设备中的镍基合金带极电渣堆焊

外加磁控装置磁极与带极的相对位置见图 3,南 北两磁极分别置于焊带两侧,横向距焊带边缘约 15 mm,纵向略靠焊带后( 沿焊接方向) 3 mm 处。 垂直方向磁极距离工件表面约 15 mm。试验时将 N 极安装于已堆焊好的焊道一侧。

图 2 外加磁场强度对堆道外形的影响

根据堆焊工艺试验,按 ASME 规范进行带极 电渣堆焊工艺评定试验( 母材为 SA508Gr. 3Cl. 2 锻件,规格为 100 mm × 400 mm × 500 mm) 。堆焊 设备 为 ESAB 公 司 的 LAF 1600 DC 直 流 电 源、 SOUDOKEY 公司的 125 - ESI - 300 型带极堆焊 专用机头和 CED 1 1370 C22 /220V 型磁控装置。

( 2) 要获得优质镍基合金带极电渣堆焊层, 除优化工艺参数、合理布置焊道、正确使用外加磁 控装置以及确保良好堆焊设备外,操作工的技术 娴熟程度和焊接区域的清洁度也不可忽视。

%

Si

S

P

Cr

Fe

Co

0. 21 0. 21 0. 21

0. 003 0. 004 0. 004

0. 014 0. 014 0. 011

29. 95 29. 51 29. 07

9. 82 9. 75 9. 87

< 0. 010 < 0. 010 < 0. 010

提) ,应着重控制堆焊参数、焊道搭接方向、外加 磁控装置磁极的位置和磁控电流等。对每一焊道 引熄弧搭接处,搭接前后需做必要的打磨。试板 堆焊后经热处理,并经 PT,UT 检查和侧弯试验, 各项结果均符合要求。

整个渣池被加热,电流比较均匀地流经渣池和下 面的母材,从而形成均匀的熔深。

与常规带极埋弧堆焊相比,带极电渣堆焊具 有以下优点[2 - 4]:

ni合金堆焊工艺

ni合金堆焊工艺Ni合金堆焊工艺是一种常用的金属焊接方法,广泛应用于航空航天、核能、石化等领域。

在堆焊过程中,通过将Ni合金材料加热至熔点,并与基材相接触,使其熔化并与基材相融合,从而实现材料的连接和修复。

Ni合金堆焊工艺的关键是选择合适的焊材和基材。

由于Ni合金具有良好的耐腐蚀性、高温强度和优异的机械性能,因此在堆焊过程中常选用具有相似性能的Ni合金作为焊材。

同时,基材的选择也至关重要,应考虑到其与焊材的相容性、热膨胀系数和机械性能等因素。

Ni合金堆焊工艺的步骤包括预热、焊接和后续处理。

预热是为了提高焊接过程中的热导率和热扩散性,减少焊接应力和变形。

焊接时,首先需要将焊材和基材加热至适当温度,使其熔化并与基材接触。

然后,通过施加适当的压力,使焊材与基材充分结合。

焊接完成后,需要进行后续处理,如退火、热处理等,以提高焊接接头的性能。

在Ni合金堆焊工艺中,焊接参数的选择是非常重要的。

合适的焊接参数能够保证焊接接头的质量和性能。

焊接参数包括焊接电流、焊接电压、焊接速度等。

合理选择这些参数可以控制焊接过程中的热输入和熔池形成,从而实现最佳的焊接效果。

Ni合金堆焊工艺还需要注意焊接环境和焊接设备的选择。

焊接环境应保持清洁,避免杂质和氧化物的污染。

同时,焊接设备的选择要考虑到焊接材料的特性和要求,如焊接电源的稳定性、电流调节范围等。

总的来说,Ni合金堆焊工艺是一种重要的金属焊接方法,具有广泛的应用前景。

通过合理选择焊材和基材、控制焊接参数、注意焊接环境和设备选择,可以实现高质量、高效率的焊接过程,从而满足不同领域对于高性能金属材料的需求。

核电站核岛焊接工艺评定:反应堆压力容器顶盖驱动管座焊接

核电站核岛焊接工艺评定:反应堆压力容器顶盖驱动管座焊接1 反应堆压力容器顶盖驱动管座焊接工艺说明1.1在反应堆压力容器顶盖上焊有大量驱动管座,60万千瓦机组约有37根,用以安装控制棒驱动机构。

控制棒驱动管座一般外径Φ101mm左右,内径Φ70mm 左右,长980~1460mm,由镍基合金与不锈钢焊接而成。

压力壳顶盖厚约175 mm,驱动管座与顶盖采用冷装配合,并在内壁与顶盖焊接固定,为此,要求先在顶盖上开好坡口,并在坡口上预先堆焊>12mm的隔离层,坡口深度约为顶盖壁厚1/5左右。

1.2隔离层堆焊一般采用手工电弧焊。

在所有管座孔的隔离层堆焊完成后,顶盖进行最终消除应力热处理。

然后将管座冷装插入顶盖,再进行管座与顶盖的焊接。

驱动管座焊缝通常采用手工电弧焊或加填充丝钨极氩弧焊。

焊后不再进行热处理。

1.3驱动管座材料以前采用Inconel 600,现在改为Inconel 690,隔离层堆焊以及堆焊层与驱动管座焊接亦采用Inconel 600和Inconel 690焊材。

1.4由于顶盖系球形结构,所以特别在边缘处的焊缝呈严重的不规则形状,因此驱动管座焊接的主要问题,一是要控制焊接变形,以保持控制棒能灵活地提升和下降,二是要避免焊缝中有裂纹出现,否则将造成泄漏事故。

1.5驱动管座焊接工艺评定可采用两种方案,一是在SA508Gr3Cl2锻板上先开坡口,再堆焊隔离层,然后与镍基合金板材进行对接,其次是模拟实物状况,先在SA508Gr3Cl2锻板上开孔并加工坡口,在坡口上堆焊隔离层,然后将镍基合金管子插人孔内,定位后进行焊接。

为了与实际情况相接近,所以本例采用后面一种焊接工艺评定方式。

由于焊接工艺评定主要研究焊接工艺、焊接材料和焊接参数等对焊接接头性能和质量的影响,所以采用平板对接接头的坡口形式也是可行的。

2 反应堆压力容器顶盖驱动管座焊接工艺评定要求2.1基本金属材料SA508Gr3Cl2低合金钢锻件或A533Gr.B钢板。

EJ_T1027.8_1996压水堆核电厂核岛机械设备焊接规范 镍基合金耐蚀堆焊

EJ/T 1027.8-96压水堆核电厂核岛机械设备焊接规范镍基合金耐蚀堆焊Welding code for mechanical componentsof PWR nuclear islandsAnticorrosion overlaying with nickel-base alloy1996-10-24发布1997-02-01实施中国核工业总公司发布附加说明:本标准由中国核工业总公司提出。

本标准由全国核能标准化技术委员会归口。

本标准由上海核工程研究设计院负责起草。

本标准主要起草人:潘成凤。

1 主题内容与适用范围本标准规定了压水堆核电厂核岛机械设备设计、制造、安装中有关在碳钢或低合金钢上的镍基合金耐蚀堆焊的焊接技术要求。

本标准适用于焊条电弧堆焊、带极埋弧堆焊、熔化极惰性气体保护堆焊、钨极惰性气体保护堆焊等焊接方法。

2 引用标准GB/T 223 钢铁及合金化学分析方法GB/T 226 钢的低倍组织及缺陷酸蚀试验法GB/T 2653 焊接接头弯曲和压扁试验方法GB/T 2654 焊接接头及堆焊金属硬度试验方法GB/T 7734 复合钢板超声波探伤方法EJ/T 1027.1 压水堆核电厂核岛机械设备焊接规范 焊接材料的验收EJ/T 1027.3 压水堆核电厂核岛机械设备焊接规范 焊接材料的质量管理EJ/T 1027.10 压水堆核电厂核岛机械设备焊接规范 焊接缺陷的补焊EJ/T 1027.15 压水堆核电厂核岛机械设备焊接规范 镍基合金耐蚀堆焊工艺评定 EJ/T 1027.18 压水堆核电厂核岛机械设备焊接规范 设备制造车间的技术要求EJ/T 1027.19 压水堆核电厂核岛机械设备焊接规范 手焊工和焊接操作工的资格考核EJ/T 1039 核电厂核岛机械设备无损检验规范3 材料3.1 母材镍基堆焊母材除了具有符合质保要求的质量合格证书以外,还应分炉(批)号按相应标准或材料的专用技术条件(或订货技术条件)的要求进行验收,验收合格后方可使用。

核电站核岛焊接工艺评定:蒸汽发生器管子管板的焊接

核电站核岛焊接工艺评定:蒸汽发生器管子管板的焊接1 蒸汽发生器管子管板焊接工艺说明1.1 某600MW机组蒸汽发生器管板采用SA508Gr3Cl2钢锻件,总厚度为584mm,其中镍基合金堆焊层6mm,管板上钻有9280个矩形排列的19.25mm管孔。

U形传热管两端穿人管孔内,采用全长液压胀管加管子管板焊接。

管子材料为Inconel 690合金,尺寸为Φ19.05mm×1.09mm。

管板用Inconel 690或600合金带极埋弧堆焊。

管子管板连接先用橡胶定位胀,然而对管子管板倒角,再进行加丝全自动TIG脉冲氩弧焊。

目前发展的程序控制脉冲氩弧焊设备能适应全位置焊接技术,还能对焊接电流、焊接速度、送丝速度、脉冲频率等参数按不同位置的要求进行分区控制,从而保证接头外形尺寸一致,熔深均匀,实现了对质量的控制。

1.2 管子管板焊接所用的焊丝应与管板堆焊层和传热管材料相匹配。

目前国内常用的镍基合金焊丝为Inconel 82和Inconel 690,由于蒸汽发生器传热管壁薄,口径小及要求全位置焊接,通常采用的焊丝直径为Φ0.6和Φ0.8mm两种。

1.3 管子管板焊接接头形式一般有三种,即:齐平管、内凹管和外伸管,但目前使用较多的为内凹管,这种接头既能保证密封,又能承受强度。

1.4管子管板通常处于横焊固定位置采用程控脉冲钨极氩弧焊加填充丝工艺焊接,一般要经过以下几个程序:预通保护气体→高频引弧→脉冲电流上升→预熔→焊炬旋转(送填充丝)→焊接一周(超过360o,搭接一段距离)→停止送丝(焊接电流衰减)→熄弧→延时切断保护气体→焊距停止旋转。

2 蒸汽发生器管子管板焊接工艺评定要求2.1基本金属材料试板:在SA508Gr3Cl2钢板上堆焊Inconel 690、焊材(带极堆焊),试板和堆焊层应经受与产品相同的热处理,并作表面渗透检查和超声波无损探伤。

管子:Inconel 690 。

2.2试板形状和尺寸试板厚≥100mm,其中镍基合金堆焊层6mm,管板上应钻有至少20个孔,孔径(d)比管径大0.2mm,试板上的孔距(W)应与实际管板上的孔距一致,见图1 。

核电蒸汽发生器管板镍基合金双热丝钨极氩弧焊堆焊技术

Nike s ly Cl d i y Do bl tW ie TI W ed ng c lBa e Alo a d ng b u e Ho r G li Pr c d e o be he to t a e e a o o e ur n Tu s e fS e m G n r t r

蒸 汽发 生器 是 核 电 站 核 岛关 键 设 备 之 一 , 通

过热 交换 产 生蒸 汽 推 动 汽 轮 机做 功 , 且起 到 隔 并

离一 回路 和二 回路 的重要作 用 。管 板一 回路 一侧 长期 接触 带有 放 射 性 和 腐蚀 性 的载 热 剂 介 质 , 所 以按 照产 品技 术 要 求 , 板 一 回路 侧 必 须 全 表 面 管

t b s e to ta g n r tr . u e h e fse m e e a o s Ke r s: ta g n r tr;u e s e t nik lb s l y; o b e h twie TI y wo d se m e e a o t b h e ; c e a e a l d u l o r G o

p e u l c t n a d p o u t p l ain f rn c e a e al y d u l o r I ca d n r e c b d r q ai a i n r d c p i t o i k lb s l o b e h t e T G l d i g a e d s r e i f o a c o o wi i b if . ti s c e s lt a p l ai n o ik lb s l y d u l o r I l d i g p o e u e o re y I s u c s f h t a p i t fn c e a e a l o b e h twi T G ca d n r c d r n l u c o o e

某核电产品镍基材料大厚度堆焊工艺研究

某核电产品镍基材料大厚度堆焊工艺研究◎胡毅钧(作者单位:海装沈阳局驻沈阳地区第四军事代表室)核反应堆一回路是封闭放射性物质和屏蔽核辐射的主要屏障,其堆焊层的耐蚀性至关重要。

由于不锈钢堆焊层耐点腐蚀、缝隙腐蚀较差,采用镍基堆焊层是未来选材的趋势。

国内外已有较多关于镍基堆焊理论及堆焊技术的文献,但研究20mm 以上大厚度堆焊的较少。

本文研究了镍基材料大厚度堆焊的工艺性,为某核电产品制造过程中的大厚度镍基堆焊焊接材料和工艺方法的选择提供参考。

一、堆焊工艺因镍基合金热裂纹敏感性和大厚度堆焊的焊接应力,易出现焊接缺陷。

相比不锈钢而言,镍基焊带的大厚度堆焊过程应严格控制,如焊接规范的匹配,预热温度,层间温度,焊道厚度的控制,焊道及收弧部位的清理。

在某核电产品堆焊之前,分别进行了Inconel 600及690焊材的带极堆焊试验,堆焊工艺试验均采用尺寸80*300*800mm 的低合金508-Ⅲ试板,采用平焊位堆焊。

Inconel 600和Inconel 690带极堆焊试验,堆焊厚度30mm,采用首层热堆,预热温度≥150℃,其余层冷堆,层间温度≤100℃。

二、工艺控制措施和成形情况带极堆焊的过程中,为避免气孔、夹渣、未熔合及裂纹的出现,需在焊接过程中严格控制以下几点:(1)严格控制热输入:由于镍基堆焊层与低合金钢母材化学成分及各项性能差异较大,堆焊时要注意控制带极堆焊工艺参数,控制焊接热输入,包括焊接电压、电流、速度。

过大的热输入,造成堆焊时稀释率高,堆焊层较厚,易产生热裂纹等缺陷。

过小的热输入焊道熔合不好,在焊道的搭接部位易产生夹渣及未熔合等缺陷。

所以,适当降低堆焊的热输入,有利于减少母材对镍基堆焊层的稀释。

(2)磁控装置及焊剂堆敷高度:在堆焊过程中,电磁力对熔池形态有明显影响,会造成液态金属收缩,且熔融的镍基金属粘度大,流动性差,容易造成咬边等缺陷。

堆焊时要在焊接机头上安装磁控装置,改善焊道成形。

(3)表面清理:堆焊过程中要注意焊道表面成形状况,注意观察焊道搭接的一侧是否会出现点状凹坑,这些凹坑往往残留有熔渣等微小缺陷,必须打磨与周围圆滑过渡后才能进行下一道焊接。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

- 412 -

皮也洗各

第 31卷

埋弧焊是电极与工件之间产生的电弧由焊

剂覆盖的 焊 接 技 术 ,埋 弧焊焊

由焊剂

保 护 ,不 气 侵 入 。带 弧堆焊 ^

采 弧焊接技术将钢带及母材熔化

焊缝,

主要

:熔 敷 效 率 高 ,生 产 效 率 高 ;焊 (

Keywords:nuclear power equipment;nickel-based alloy;cladding

核电站设备蒸汽发生器管板一回路侧长期

接触带

性 和 腐 蚀 性 的 载 热 剂 介 质 ,若在表

面 面 积 堆 焊 镍 基 合 金 ,可以保

的耐腐

蚀 性 。管 板 表 面 镍 合 金 堆 焊 层 的 质 量 优 劣 关

第 31卷第6 期 2017 年 11 月 核电技术];

皮也洗| POW ER EQUIPM ENT

V ol.31, No. 6 Nov. 2017

核电设备中的镍基合金堆焊工艺

李 双 燕 ,张茂龙 (上 海 电 气 核 电 设 备 有 限 公 司 ,上 海 201306)

摘 要 :从堆焊工艺原理、焊接设备、焊接材料、焊接参数方面介绍了四种不同核电蒸汽发生器管板堆焊

方 法 ,并对四种不同堆焊工艺进行了对比分析。结 果 表 明 :在 管 板 镍 基 合 金堆焊方式的选择上,双热丝等离

C I 690 子堆焊更具有优势; d c

镍 基 合 金 双 热 丝 等 离 子 堆 焊 技 术 ,可 应 用 于 核 电 设 备 的 产 品 堆 焊 。

" 关 键 词 :核电设备 镍基合金"堆焊 中图分类号:TM 623. 91; TL 353. 13 文献标志码:A 文章编号!671-086X(2017)06-0411-05

ApplicationofNickd-basedAlloyCladdingTechnology

in Manufacture of Nuclear Power Equipment

Li Shuangyan, Zhang Maolong (Shanghai Electric Nuclear Power Equipment Co., Ltd., Shanghai 201306,China)

裂 纹 敏 感 性 高 ,堆 焊 金 属 润 湿 性 差 [1],对 氧 化 、高

温

(DDC) 敏 感 。 目前

在蒸汽发

生器管板的大面积镍基合金堆焊

,常采用

的堆焊工艺

热丝惰性气体

保护堆焊

(T I G 堆 焊 $ 带 极 电 渣 堆 焊 、带 弧 堆 焊 ,但镍

基合金热丝等离子堆焊的研究较少。

1 堆焊方法介绍

系 到 U 形管与管板接头的焊 量 。

,管板

堆 焊 工 艺 的 选 择 至 关 重 要 ,一 方 面 需 要 考 虑 管 板

堆 焊 的 生 产 效 率 及 堆 焊 层 质 量 ,另 一 方 面 需 要 考

堆 焊 层 的 纯 净 度 ,以便后面工序

管子管

板接头焊缝的返修率。

Inconel 6 9 0 镍 基 合 金 材 料 焊 接 性 比 较 差 ,热

量 好 ,焊 缝 表 面 光 洁 ;较 高 的 热 输 入 量 " 旱 接 工 艺

;无辐射和噪声,

、纟 的焊接

方法。

带极埋弧堆焊的焊接设备包括焊接操作机、

焊 接 电 源 、行 走 机 构 、送 带 机 构 、=

、带极 堆

焊 机 头 、焊

、控 制 系 统 及 焊

送回收

系 。带 弧 堆 焊 的 焊 接 材 料 采 用 EQNi-

1 . 1 带极埋弧堆焊 图 1 为带 弧堆焊的 原 理 示 意 图 。

图 1 带极埋弧堆焊原理

收 稿 日 期 !017-02-14; 修 回 日 期 !017-02-22 作 者 简 介 :李 双 燕 ( 1978% ) ,男 ,工 程 师 ,主 要 从 事 核 电 设 备 和 化 工 压 力 容 器 焊 接 与 热 处 理 技 术 工 作 。

焊 间的搭边量以及

焊

间的错量Biblioteka 严。生 产 效 率 ,埋 弧 焊 带 尺

寸 一 般 选 择 为 60 mmXO.5 mm。表 1 为典型的

焊 接 参 数 ,图 2 为 产 品 的 带 极 埋 弧 堆 焊 照 片 。

图 3 中 堆 焊 层 为 典 型 柱 状 晶 结 构 ,靠 近熔 合

线的低合金钢母材热

Abstract :A comparative analysis was conducted on four different cladding technologies for nuclear steam generator with tube-tubesheet joints from the aspects of welding technology, welding equipment, welding consumables and welding parameters. Results show that the dual-hot wires g metal plasma arccladding technology is prevailing in the welding of nickel-based alloy tube-tubesheet joints, which can be used in actual cladding of nuclear power equipment products made of Inconel 690 nickel-based alloy.

粗 晶 区 ,粗晶 ;

度

,在 热

的大部分

的组织已

细化。 1 . 2 带极电渣堆焊

带 极 电 渣 堆 焊 采 用 的 是 电 渣 熔 焊 方 法 ,它是

在带 弧 堆 焊 和 电 渣 焊 的 技 术

C BV 7A 类 型 与 配 套 烧 结 型 焊

合 ,常 采 用

Inconel) eldstrip52M 焊带及配套 INCOFLUX

SAS2 焊 剂 ,进 行 In con el6 9 0 材 料 镍 基 合 金

焊。

带极埋弧堆焊时需控制的焊接参数包括堆

焊 电 流 、堆 焊 电 压 、堆 焊 速 度 。为 保证焊 量 ,