聚合反应釜温度控制的三种方式

hg 2367-2005 氯乙烯聚合反应釜技术条件

hg 2367-2005 氯乙烯聚合反应釜技术条件

HG 2367-2005 是中国国家标准中关于氯乙烯聚合反应釜技术条

件的规定。

以下是该标准中的一些精确细节:

1. 反应釜材质:通常使用不锈钢制成的反应釜,也可以使用碳

钢或其他材料,但需要注意材料的耐腐蚀性。

2. 反应釜容积:根据生产需求,反应釜容积可以在3000L到10000L之间选择。

3. 反应温度:聚合反应的温度通常在50℃到70℃之间控制,

具体温度取决于聚合反应的类型和反应速率。

4. 反应压力:聚合反应的压力通常在0.1MPa到0.5MPa之间控制,具体压力取决于聚合反应的类型和反应速率。

5. 搅拌方式:反应釜内通常使用机械搅拌器进行搅拌,以保证

反应物均匀混合。

6. 反应时间:聚合反应的时间通常在4小时到8小时之间控制,具体时间取决于聚合反应的类型和反应速率。

7. 反应物添加方式:反应物可以一次性添加到反应釜中,也可

以分多次添加。

添加方式取决于聚合反应的类型和反应速率。

8. 反应釜控制系统:反应釜通常配备温度、压力和搅拌速度等

参数的自动控制系统,以确保反应条件的稳定和可控性。

需要注意的是,以上只是对HG 2367-2005中关于氯乙烯聚合反

应釜技术条件的一些概述,具体的技术条件还需要参考该标准的详

细内容。

dcs反应釜控温技巧

dcs反应釜控温技巧DCS反应釜是一种用于控制反应过程的设备,它可以自动调节反应温度、压力和搅拌速度等参数。

以下是一些控温技巧:1. 设置恰当的目标温度:在开始反应之前,需要根据反应的要求和反应物性质确定反应温度的目标范围,并设置目标温度。

这个温度范围应该尽可能窄,以确保反应的效果最佳。

2. 使用合适的传感器:DCS反应釜通常配备有温度传感器,用于检测反应物的温度。

使用高精度、稳定性好的传感器,以确保温度的准确性和可靠性。

3. 控制加热功率:控制加热功率是决定反应温度的关键因素之一。

通过调节加热功率的大小,可以达到反应温度的调节目的。

一般来说,加热功率与温度呈正相关关系。

4. 使用合适的控制算法:选择合适的控制算法,如PID控制算法,可以使反应温度更加稳定。

PID控制算法根据反馈信号和设定值进行计算,调整加热功率以维持目标温度。

5. 均匀搅拌反应液体:搅拌是保持反应液体温度均匀的重要因素之一。

通过调节搅拌速度和搅拌方式,可以减小温度差异,提高温度控制的精度。

6. 控制冷却系统:反应过程中,可能需要进行冷却以控制温度。

确保冷却系统的正常运行,并根据实际需要调节冷却速度,以保持温度在目标范围内。

7. 进行定期检查和维护:定期检查和维护DCS反应釜及其相关设备,确保其正常运行和准确控温。

清洁传感器、校准温度控制系统、维护加热和冷却系统等都是必要的。

总之,DCS反应釜的控温技巧包括设置恰当的目标温度、使用合适的传感器、控制加热功率、选择合适的控制算法、均匀搅拌反应液体、控制冷却系统以及定期检查和维护等。

这些技巧有助于提高反应温度的稳定性和控制精度。

反应釜温度控制算法研究

反应釜温度控制算法研究引言:反应釜是一种重要的化工设备,在化学合成以及精细化工领域有着广泛的应用。

反应釜温度的控制对反应釜反应的进行及产物质量的影响非常重要。

因此,反应釜温度控制算法研究具有重要的科学研究价值和实际应用意义。

1. 反应釜温度控制算法概述反应釜温度控制算法通常为PID(Proportional-Integral-Derivative)算法。

PID算法根据反应釜温度反馈,进行比例、积分和微分运算,以近似控制值和设定值之间的偏差使反应釜温度能够稳定在设定值附近。

2. PID算法的特点(1)比例作用:调节偏差,控制量随偏差变化而变化;(2)积分作用:控制量随时间积累偏差的变化而变化;(3)微分作用:控制量随偏差变化速率而变化。

3. PID算法的应用PID算法在温度控制领域已有广泛的应用。

在反应釜温度控制中,PID算法可以实现反应釜温度的精确控制和稳定运行。

此外,PID算法也广泛应用于化工生产、医疗设备、食品加工等领域。

4. PID算法的不足之处PID算法的精度有限,对于反应温度控制变化较快的过程控制存在不足,在控制过程中也容易发生超调或振荡等问题。

5. 对PID算法进行改进a. 模糊PID控制模糊控制是一种基于模糊逻辑推理的计算方法,可以大大提高PID控制的灵敏度和精度,得到更好的PID控制效果。

b. 自适应PID控制自适应PID控制技术将PID优化算法与自适应控制理论融合,能够根据控制对象和环境的变化调节控制参数,实现温度精度更高的控制效果。

6. 结论反应釜温度控制算法是化工生产实践中的一个重要问题。

PID算法是常用的反应釜温度控制算法,其本身存在不足之处,为此,改进算法被提出应用,从而提高反应釜温度控制的精度和稳定性。

随着科学技术迅猛发展,反应釜温度控制算法的改进和创新将会更加广泛深入,为化工生产技术的发展和进步贡献更多的力量。

聚合反应釜温度控制系统算法简介

英才高职论坛2006年第3期(总第4期) The Foru m of Yingcai H igher Vocati onal Educati on2006No.3(Serial No.4)聚合反应釜温度控制系统算法简介3张文丽(山东英才职业技术学院机械制造及自动化工程学院,山东济南 250104) 摘要:本文总结了近20年来国内外关于聚合反应釜温控系统研究的进展情况,其中主要叙述了自适应控制、人工智能控制、模糊控制、预测控制等在聚合反应釜温控系统中的应用。

关键词:聚合反应釜;自适应控制;预测控制;模糊控制 聚合反应釜温度控制系统的数学模型具有非线性、大惯性、纯滞后以及时变等特点。

近20年来,研究人员已在聚合反应釜温度控制系统上做了大量的工作,其中包括聚合反应釜的建模与仿真、优化、计算机控制等方面。

各种先进控制技术(如自适应控制、人工智能控制、预测控制、多变量统计过程控制)的应用已受到聚合工业界的密切注意。

1.自适应控制在聚合反应釜温度控制领域中研究与应用情况 实际上有些化工对象特性是随时间变化的,这些变量可能发生复杂而幅度较大的变化。

自适应控制器参数能随工艺参数的变化,按某种最优性能自动整定。

从本质上讲,自适应控制系统具有“辨识—决策—修改”的功能,在聚合反应釜的温度控制领域中取得了一些好的效果。

例如:文献[1]对一种基于鲁棒自适应控制理论的P I D 在线自整定控制器应用于聚氯乙烯反应进行研究,结果表明,P I D在线自整定控制器与常规固定参数P I D算法相比,有更好的稳定控制行为,响应也很快稳定下来。

文献[2]把自适应模型预测控制算法应用于P MMA间歇聚合的温度控制。

实验结果表明,自适应模型预测控制器比常规P I D控制器能更好地跟踪设定点的变化,特别是在反应过程的后半部分,胶体影响更加显著的情况下,也能成功地跟踪所期望的最优温度轨迹。

文献[3]针对45m3P VC聚合釜的特长及其对温度控制的要求,采用自适应变比例控制、程序控制及串级异相分程等控制方式相结合的组合控制手段对聚合釜的温度进行控制,取得了令人满意的效果。

聚酯聚合反应釜

聚酯聚合反应釜1. 简介聚酯聚合反应釜是一种用于聚酯聚合反应的装置。

聚酯是一类重要的合成高分子材料,广泛应用于纺织、塑料、涂料等领域。

聚酯聚合反应釜通过控制反应条件和提供合适的反应环境,实现聚酯的聚合过程。

2. 反应原理聚酯聚合反应是指通过酯化反应或缩聚反应,将含有羟基和羧基的单体分子聚合成高分子聚酯。

其中,主要的反应原理是酯化反应,即羟基和羧基之间的酯键形成。

聚酯聚合反应釜提供了合适的反应条件和催化剂,促进反应的进行。

3. 反应釜结构聚酯聚合反应釜通常由反应釜本体、加热系统、搅拌系统、冷却系统、进料系统、出料系统等组成。

•反应釜本体:一般采用不锈钢材料制成,具有良好的耐腐蚀性和高温抗压性能。

•加热系统:通过电加热、蒸汽加热或油加热等方式,提供反应釜所需的温度。

•搅拌系统:通过搅拌器将反应物均匀混合,促进反应的进行。

•冷却系统:通过冷却介质流过反应釜外壁或内部换热器,控制反应温度。

•进料系统:将单体、溶剂、催化剂等物料加入反应釜。

•出料系统:将反应产物从反应釜中取出。

4. 反应条件聚酯聚合反应的条件对反应的效率和产物性能有重要影响。

常见的反应条件包括温度、压力、催化剂、溶剂等。

•温度:通常在150-250°C范围内进行反应,温度过高会导致副反应的发生。

•压力:一般在常压下进行,也可根据需要调节反应压力。

•催化剂:常用的催化剂有有机酸、碱催化剂等,可以提高反应速率和选择性。

•溶剂:可用作反应介质,有助于反应的进行和产物的分离。

5. 反应过程聚酯聚合反应一般分为预聚合和聚合两个阶段。

•预聚合:将单体、催化剂、溶剂等加入反应釜中,通过加热和搅拌使反应进行。

预聚合过程中,单体分子通过酯化反应或缩聚反应形成较短的聚合物链。

•聚合:在预聚合的基础上,进一步加热反应釜,控制反应温度和时间,使聚合物链进一步生长,形成目标聚酯。

6. 应用领域聚酯聚合反应釜广泛应用于纺织、塑料、涂料、电子材料等领域。

•纺织:聚酯纤维是一种重要的合成纤维,广泛应用于纺织品制造。

聚合反应釜温度控制系统设计

聚合反应釜温度控制系统设计摘要聚合反应机理复杂,是强放热反应,过程具有大滞后、大惯性、非线性等特性。

温度、压力、浓度及催化剂的活性与牌号等都对化学平衡产生重要影响。

因此,反应釜温度控制的效果将直接影响产品的质量及装置的正常运行,为此将反应釜温度控制回路列为重点监控回路,严格将反应釜温度控制在要求范围内.传统的PID控制是一种基于过程参数的控制方法,具有控制原理简单、稳定性好、可靠性高、参数易调整等优点,但其设计依赖于被控对象的精确数学模型,在线整定参数的能力差,因反应釜机理复杂,各个参数在系统反应过程中时变。

因而采用一般的PID控制器无法实现对反应釜的精确控制。

模糊控制和预测控制都是对不确定系统进行控制的有效方法。

本文将模糊控制和预测控制结合起来运用于聚合反应釜温度控制器的设计,设计以聚合反应釜温度控制系统为中心,从控制系统的硬件系统组成、软件选用到系统的设计。

单片机以其功能强、体积小、可靠性高、造价低和开发周期短等优点,成为自动化和各个测控领域中广泛应用的器件,在温度控制系统中,单片机更是起到了不可替代的核心作用。

在工业生产中,如用于热处理的加热炉、用于融化金属的坩锅电阻炉等,都用到了电阻加热的原理.鉴于单片机技术应用的广泛性和优越性,温度控制的重要性,因而设计一种较为理想的温度控制系统是非常有价值的。

本文就是根据这一思想来展开的。

结果表明预测模糊控制作为模糊控制和预测控制相结合的产物该控制方法具有使系统超调量小、调整时间短、对系统参数变化和外界干扰有较强的鲁棒性等优点,是一种提高聚合反应釜温度控制效果的有效方法。

关键词:聚合反应;预测控制;模糊控制;单片机Summary of polymerization Kettle temperature controlsystem designABSTRACTPolymerization reaction mechanism for complex,is a strong exothermic reaction, process with large time delays, large inertia, nonlinear and other features. Temperature,pressure, density and chemical equilibrium catalyst activity and grades, and so on have a major impact. Therefore,the effect of the temperature control of reactors will directly affect the normal operation of the quality of the products and equipment,for which the reactor temperature control circuit as a key monitoring circuit,strictly within the reactor temperature control requirements。

PVC车间聚合釜超温超压处置规定

PVC车间聚合釜超温超压处置规定PVC车间聚合釜超温超压处置规定一、目的及意义PVC聚合反应属于连锁反应,反应过程中持续放热,一旦发生电气掉闸、失电、搅拌故障及循环水不能正常供给,就会导致釜内热量无法及时带出,造成聚合釜在短时间内温度和压力急剧上升。

若不采取措施就会导致聚合釜安全阀起跳,一次法兰泄露等重大安全事故,造成大量的氯乙烯单体排入大气中,不但污染环境,而且氯乙烯气体属易燃易爆品,单体泄露时会产生的静电,有引起爆炸危险,直接威胁生命生产安全。

为了最大限度的防止此类事故发生,确保在聚合反应期间出现紧急异常情况时能够及时对反应进行有效控制,根据我公司PVC装置实际情况,制订本处置规定。

二、紧急状况分类1.系统(包括公用工程系统)紧急失电且正常电源不能确定何时恢复或者不能短时间内恢复的情况:(1)处于反应初期(反应时间在0~180min)的聚合釜,必须在短时间内启动气动马达(0~10min),同时将紧急终止剂加入反应釜内,终止反应。

(2)反应后期(反应时间在180~300min)的聚合釜,通过助剂小罐手动加入常规终止剂(常规终止剂添加量按反应时间不同可以进行调整,一般采取2~3倍量常规终止剂),待反应终止后出料。

(3)加终止剂时先启动气动马达,首选反应最激烈的聚合釜,依此类推。

2.公用工程正常,聚合装置故障引起聚合釜超温超压的情况:(1)中控密切注意釜温釜压,现场打开聚合釜夹套冷却水联通阀门、停聚合釜循环泵循环泵等方式降低釜温。

(2)通知冷冻站提高循环水供水压力、降低循环水供水温度,增大聚合釜换热量。

(3)当压力继续上涨,达到1.0MPa时,向聚合釜内注入少量常规终止剂适当缓解剧烈反应,若压力在稍微稳定又持续上涨时,可再加入定量常规终止剂,并通过一次回收管线对部分单体进行回收来降低釜压。

3.当压力继续上涨,达到1.15MPa时,向聚合釜内加入紧急事故终止剂,终止反应,加入时首选反应处于剧烈期的聚合釜。

反应釜温度控制

浅谈夹套玻璃反应器的温控问题尧辉(中国上海张江高科技园区邮编201203)作者简介:2001年华东理工大学生物化学与分子生物学专业毕业获理学硕士学位,现任英国HEL集团全自动化学反应器事业部中国区技术支持,上海秉惠科技发展有限公司生化仪器研发总监,上海堪鑫仪器设备有限公司董事长兼总经理。

夹套玻璃反应器在国内实现生产已经有十年的历史,但受到广泛的关注和欢迎还是近两年的事,这得益于国家和民间对绿色化工与民族制药工业的大力推动。

笔者自2002年开始从事国外夹套玻璃反应器系统的引进工作,2005年开始设计并推广国产夹套玻璃反应器系统,接触了不少许多客户,反映较多的是配套温控设备的问题。

笔者结合理论以及过内外同行开发实践经验,总结以下心得,以飨读者。

一、分析温控设备对物料的升降温能力可以获得选择设备的基本依据对于用户来说,头痛的莫过于不知该选择什么样的温控设备来适合自己的试验或生产要求。

如果没有科学的分析和计算方法,仅凭想象和经验,要想选择到适合自己项目的最佳性价比设备基本上是不可能的。

用户最常见的需求是要根据所需升温速度与降温速度来计算所需加热功率与制冷功率。

现将英国著名玻璃反应器生产商Redleys公司选用配套温控设备功率的计算方法介绍如下。

需要注意以下几个变量和参数:1、单位时间内反应物质的升降温热量变化(△Q1/△t)(计算单位J/S)△Q1/△t = G1 P1△T1/△tG1为反应物质重量(计算单位KG);P1为反应物质比热(计算单位J/KG/℃);△T1/△t为反应物质升降温速度(计算单位℃/S)2、单位时间内循环介质的升降温热量变化(△Q2/△t),计算单位(J/S)△Q2/△t = G2P2△T2/△tG2为循环介质重量(计算单位KG);P2为循环介质比热(计算单位J/KG/℃);△T2/△t为循环介质升降温速度(计算单位℃/S)3、单位时间内传热介质接触物的升降温热量变化(△Q3/△t),计算单位(J/S)△Q3/△t = G31P31△T31/△t + G32P32△T32/△tG31为反应器玻璃重量(计算单位KG);P31为反应器玻璃比热(计算单位J/KG/℃);△T31/△t为反应器玻璃升降温速度(计算单位℃/S)G32为循环器不锈钢储箱、不锈钢循环管道及附件等重量(计算单位KG);P32为不锈钢比热(计算单位J/KG/℃);△T32/△t为不锈钢升降温速度(计算单位℃/S)4、加热量及制冷量损耗率(n),计算单位%与传热介质接触物另一界面相接触的空气、设备其他部分的传热也应该考虑进去,因这一部分无法计算,只能估计,可视为冷热量损耗。

化学生产中反应釜温度控制与维护措施

化学生产中反应釜温度控制与维护措施摘要:在我国国民经济发展的浪潮中,化学生产行业的作用和地位越来越重要。

在这个化学生产中,反应釜是化学生产中不可或缺的主要设备之一。

作为化学产品生产的主要反应器,反应釜具有很多难以预测的复杂性。

在这样的背景下,为了更好的保证生产环境的效率,研究化学生产中反应釜温度的控制与维护措施具有很大的意义。

关键词:化工生产;反应釜;温度控制1 引言随着我国科技水平和工业生产能力的快速发展,工业朝着智能化、信息化和高效率的生产管理方向发展。

在实际生产过程中由于操作条件、反应类型和物料状态等各不相同,产生了不同样式的工业反应器。

其中,反应釜是一种重要的综合反应器。

但是在这个应用的推进过程中,由于化学反应的不确定性,对于反应釜的控制与维护成了具有挑战性的工作。

2 反应釜概述反应釜广泛应用在农药、石油、化工和食品等多个行业中,主要完成中和、水解、结晶、结晶、蒸发、聚合和缩合等工艺过程。

反应釜按照材质特点可以分为钢制反应釜、玻璃反应釜和搪瓷反应釜等。

在不断的发展过程中,反应釜从简单的单闭环回路控制到双闭环、多回路控制;在采集上,从单一的参数检测逐渐向多参数对比检测转变,这样会大大降低由于单一采集方式带来的不确定性,提高数据采集和目标参数应用的准确性。

国内外学者对于反应釜具体的生产装置和生产工艺进行了大量的研究,试图通过不同模型的应用来解决聚合反应过程中存在的问题。

在环管反应器数学模型方面,Zacca、Decbing和Ray通过大量的研究构建了聚合反应双环管反应器的数学模型,分析了聚合物流体流动情况、混合性能和停留时间分布三者之间的关系,分析了丙烯聚合反应过程受催化剂颗粒停留时间分布的影响规律。

对于聚合反应釜温度控制方面,冯健、王昌军通过正交最小二乘法建立反应釜径向基函数神经网络模型,利用模糊PID控制器反应对反应釜温度进行控制,并将其与PID控制效果比较,仿真表示模糊PID控制效果较为理想。

聚氯乙烯生产中的聚合釜温度控制系统

聚氯乙烯生产中的聚合釜温度控制系统作者:王立伟来源:《科技资讯》 2014年第9期王立伟(齐鲁石化公司氯碱厂仪表车间山东淄博 255411)摘要:介绍了聚合釜生产聚氯乙烯工艺中的温度控制策略,根据工艺包要求及生产厂要求,仪表控制系统使聚合反应温度控制在合理范围之内。

关键词:127 m3聚合釜聚氯乙烯温度控制系统串级控制系统中图分类号:TP311.52 文献标识码:A 文章编号:1672-3791(2014)03(c)-0091-01聚氯乙烯聚合工艺简单来说就是将氯乙烯、水、分散剂等按一定比例加入聚合釜,经搅拌形成悬浮体系,然后加入引发剂引发聚合反应。

聚合反应温度是聚氯乙烯成型最重要的控制指标之一,在聚合反应期间,聚合温度过高会影响产品质量,聚合温度过低会导致聚合反应缓慢或停滞,直接影响反应速度和树脂质量。

因此,如何保持聚合期间反应温度的恒定成为聚合反应的一个重点特征。

聚合反应是一个放热反应,撤热系统主要由夹套、回流冷凝器、内冷挡板三部分组成。

它们都是通过聚合釜主温度控制点进行调节来控制冷却水的流量,使聚合釜的温度保持在设定范围内。

1 聚合反应的机理分析聚合反应为放热反应,而且是放出热量剧烈的反应。

聚合反应在釜内进行时,放出的热量中大部分由夹套内充入的冷却水带走,其余热量由回流冷凝器、或内冷挡板带走,目标是使聚合温度在反应期间保持恒定。

因为大部分的热量由夹套水带走,因此,聚合釜温度控制方案一般都是以夹套水为主要变量。

此过程一般说具有以下动态环节:冷却水,反应物,聚合釜本身的热容,夹套及内层,测温元件的滞后等等。

而且每个环节在进行动态下的热平衡分析时又都是相互影响的。

我们知道尽管测温元件的热容很小,但时间常数约有几十秒,所以作为一动态环节进行理论分析时,总是希望能把一些问题简单化。

如上述环节中,夹套中有一定的热容,但不锈钢材料的导热系数相对较大,另外,夹套内尽管热阻很大,但毕竟较薄,所以一般把夹套内层和夹套温度看成均匀的。

聚合釜温度_温度串级控制系统方案

下载可编辑学号:课程设计题目聚合釜温度 - 温度串级控制系统学院自动化专业自动化卓越工程师班级自动化 zy1201 班姓名指导教师傅剑2015年12月8日课程设计任务书学生姓名:专业班级:自动化zy1201指导教师:傅剑工作单位:武汉理工大学题目 :聚合釜温度-温度串级控制系统初始条件:聚氯乙烯是最通用的塑料品种,广泛应用于国民经济各个领域。

在氯乙稀在聚合釜中进行聚合反应的同时释放出热量,使得温度升高。

为了保证产品质量,应及时将反应热移走,保持釜内温度恒定。

现采用夹套中冷却水流量为控制量来控制反应温度。

以聚合釜温度为主参数,以夹套中水的温度为副参数,构成串级控制系统,将反应温度控制在 51℃,稳态误差±1℃要求完成的主要任务 :1、了解聚合釜工艺设备2、绘制聚合釜温度 - 温度控制系统方案图3、确定系统所需检测元件、执行元件、调节仪表技术参数4、撰写系统调节原理及调节过程说明书时间安排11月3日选题、理解课题任务、要求11月4日方案设计11月5日~11 月8日参数计算撰写说明书11月9日答辩指导教师签名:年月日系主任(或责任教师)签名:年月日目录1.课程设计目的与要求 (1)1.1 聚合釜概述 (1)1.2 设计目的 (1)2.系统总体方案论证 (2)2.1 设计聚合釜温度控制系统总体方案论证 (2)2.2 聚合釜温度串级控制系统分析 (4)2.3 控制规律的选择 (4)3.仪表及器件的选择 (4)3.1 温度传感器的选择 (4)3.2 温度变送器的选择 (5)3.3 执行器的选择 (5)3.4 调节器的选择 (5)4 小结 (6)5. 参考文献 (7)1课程设计目的与要求1.1 聚合釜概述制备高分子化合物的主要设备。

一般是立式圆柱形高压釜,带有夹套,以便通入蒸汽或冷水来加热或冷却。

用于乳液聚合的,内有不锈钢的水平桨式搅拌器,由电动机通过传动装置和减速器传动。

釜的外壁常用碳钢制成,内衬不锈钢,也有衬搪瓷的。

反应釜设计及其温度控制系统

反应釜设计及其温度控制系统夏 晨1,李 朴2(1.河北工业职业技术学院,河北石家庄050091;2.中钢集团工程设计研究院,河北石家庄050011) 摘要: 介绍反应釜设计要点及采用变频齿轮泵控制导热介质流量的反应釜温度控制方案。

关键词: 反应釜;变频齿轮泵 中图分类号:TP273 文献标识码:B 文章编号:100023932(2004)(01)200662041 引 言在精细化工行业中,反应釜是常用的一种反应容器,而温度是其主要被控制量,是保证产品质量的一个重要因素。

反应釜利用导热介质通过反应釜的夹套来提高釜内物料的温度,通过搅拌机的搅拌使物料均匀、提高导热速度,并使其温度均匀。

导热介质的选择根据各厂产品的工艺温度要求确定的,常见的导热介质有过热蒸汽和导热油。

温度测量常用热电阻或热电偶及其变送器组成。

通入反应釜的导热介质要求保持温度恒定,通过调节流入反应釜夹套的导热介质的流量,来控制反应釜内物料的温度符合工艺要求。

现代工业的发展,对产品质量提出了更高的要求,反应釜内物料的温度常常要求被恒定在±1℃或更小的范围内,靠手工调节流量的做法已经不能满足要求了,智能流量调节控制被赋予新的历史使命。

2 反应釜温度控制要求气动薄膜电动执行阀加PID调节装置是现代工业典型的反应釜温度控制系统,其基本组成为:被控对象(反应釜)、检测变送装置(热电偶温度计)、控制装置(调节器)与执行调节机构(气动薄膜执行阀)四大部分。

自动控制系统控制流程图如图1所示。

图1 常见反应釜温度自动控制系统原理方框图 该方案被各领域广泛应用,但由于薄膜阀系统本身管路复杂,要求有气源,且对气源要求高,所以此方案不是在各种情况下都是最适用或最经济的。

去年,我们为一家小型化工厂设计了一套反应釜及其温度自动控制系统。

该系统由一台加热油箱和四个反应釜组成,配套设备为一台真空泵和一台加压泵。

厂方要求每个反应釜的有效容积为1m3;每个反应釜均能被单独控制操作,可以选则不同的工艺参数以便生产不同的产品;温度控制范围0~180℃,误差±1℃;采取有效措施,防止物料粘锅。

BP-Amoco工艺聚丙烯装置反应釜的温度控制

BP-Amoco工艺聚丙烯装置反应釜的温度控制摘要:Amoco气相法聚丙烯工艺反应釜采用独具特色的卧式平推流反应器,物料在反应器内的流动反应相当于三台以上的串联返混式反应器的效果,反应釜内的气相反应剧烈,温度易发生波动。

本文简述了气相法工艺的温度控制原理,分析了反应温度控制的影响因素,讨论了各参数与反应温度的关系及调整原则,并根据生产经验提出了一些温度控制过程中的注意事项。

关键词:聚丙烯装置气相法温度控制工艺调整反应自1953年Z-N催化剂问世以来,聚丙烯的催化剂研发和工业化生产进入了飞速发展的阶段。

聚丙烯生产工艺先后经历了溶液法、溶剂浆液法、本体法及气相法等不同的发展阶段,目前世界上主要采用的是较为先进的本体法和气相法生产工艺[1]。

BP-Amoco气相法聚丙烯工艺因其工艺流程简短,开停车迅速,产品牌号齐全且牌号切换较快,过渡料少等优点,是国内目前较为先进的聚丙烯生产工艺之一。

Amoco工艺采用两个串联的独具特色的卧式平推流反应器,聚合粉料在反应釜内随着搅拌而不断向前推移并发生聚合反应,单个反应器即可达到类似于多个串联的返混式反应器(例如流化床或液相本体反应器)的反应效果[2]。

然而,由于单个的卧式搅拌床反应器的长度较长,粉料床层在反应器内的分布和反应情况也较难控制,在催化剂、急冷液、原料丙烯质量、粉料料位等条件改变的情况下,反应温度极易发生波动,导致反应负荷波动、产品质量下降等问题,甚至可能导致反应器内产生块料引起堵塞等严重事故。

因此,稳定控制粉料床层温度是装置平稳生产的一个重要保证,通过对反应釜的温度控制原理及各相关工艺参数与反应温度间的作用关系进行研究和分析,进而总结出一些温度控制调整的原则及注意事项,对今后的工艺生产稳定运行具有重要意义。

1气相反应釜的温度控制原理Amoco工艺的反应釜为卧式平推流反应器,反应釜的设计反应温度为66 ℃,压力为2.2 MPa。

催化剂与气相丙烯在反应釜内发生聚合反应,释放出大量的聚合反应热。

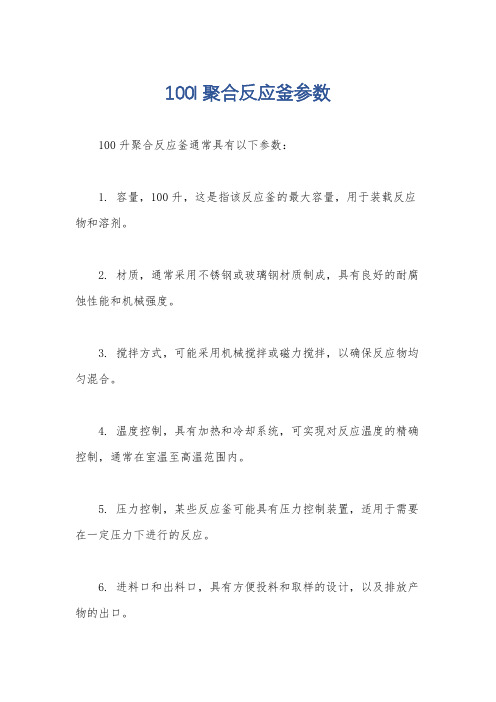

100l聚合反应釜参数

100l聚合反应釜参数

100升聚合反应釜通常具有以下参数:

1. 容量,100升,这是指该反应釜的最大容量,用于装载反应物和溶剂。

2. 材质,通常采用不锈钢或玻璃钢材质制成,具有良好的耐腐蚀性能和机械强度。

3. 搅拌方式,可能采用机械搅拌或磁力搅拌,以确保反应物均匀混合。

4. 温度控制,具有加热和冷却系统,可实现对反应温度的精确控制,通常在室温至高温范围内。

5. 压力控制,某些反应釜可能具有压力控制装置,适用于需要在一定压力下进行的反应。

6. 进料口和出料口,具有方便投料和取样的设计,以及排放产物的出口。

7. 观察窗,部分反应釜可能配置有观察窗,便于实时观察反应情况。

8. 安全防护,具有安全阀、压力表、温度传感器等安全装置,确保操作安全。

9. 控制系统,可能配备自动化控制系统,实现对温度、压力、搅拌速度等参数的自动控制和监测。

这些是一般100升聚合反应釜可能具备的参数,具体产品参数还需根据不同厂家和型号进行详细了解。

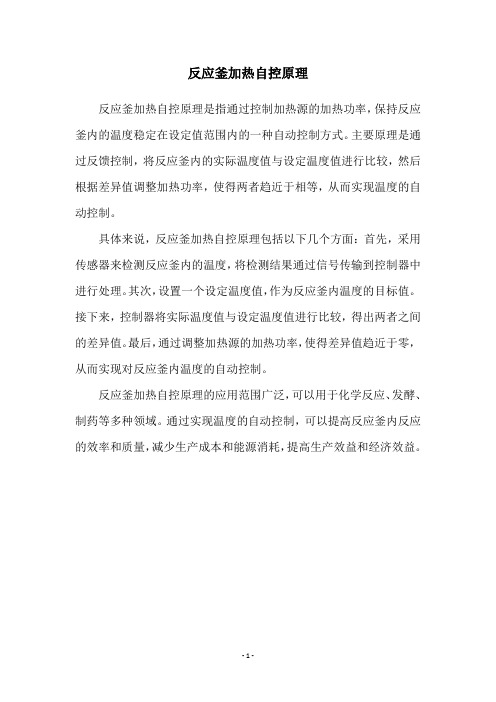

反应釜加热自控原理

反应釜加热自控原理

反应釜加热自控原理是指通过控制加热源的加热功率,保持反应釜内的温度稳定在设定值范围内的一种自动控制方式。

主要原理是通过反馈控制,将反应釜内的实际温度值与设定温度值进行比较,然后根据差异值调整加热功率,使得两者趋近于相等,从而实现温度的自动控制。

具体来说,反应釜加热自控原理包括以下几个方面:首先,采用传感器来检测反应釜内的温度,将检测结果通过信号传输到控制器中进行处理。

其次,设置一个设定温度值,作为反应釜内温度的目标值。

接下来,控制器将实际温度值与设定温度值进行比较,得出两者之间的差异值。

最后,通过调整加热源的加热功率,使得差异值趋近于零,从而实现对反应釜内温度的自动控制。

反应釜加热自控原理的应用范围广泛,可以用于化学反应、发酵、制药等多种领域。

通过实现温度的自动控制,可以提高反应釜内反应的效率和质量,减少生产成本和能源消耗,提高生产效益和经济效益。

- 1 -。

反应釜温控(最新整理)

系统的时候,人们能使其清晰化的能力就会降低,达到一定的阀值时,复杂性与 清晰性是相互排斥的”,模糊控制在这个时候产生了[9]。

4.1 模糊控制的基本原理

模糊控制的核心是模糊控制器。模糊控制基本原理如图 4-1 所示:

图 4-1 图 4-1 中的线框部分是由计算机软件实现的,计算机通过数据采集卡采集被 控对象的当前值,然后通过与用户的设定值进行比较生成误差信号 E,一般把误 差信号 E 和误差信号变化的快慢(即误差变化率∆E)作为模糊控制器的两个输入变 量,分别把误差信号 E 和∆E 进行模糊化处理。误差信号 E 和误差变化率∆E 的 模糊量可以用相应的模糊语言表示,再根据模糊控制规则进行模糊决策,经过逆 模糊处理得到模糊控制量。模糊控制器是由以下几部分组成: 1)模糊化接口 模糊控制器的输入不能直接就以误差信号 E 和误差信号变化率∆E 为输入, 需要对其进行模糊化处理。模糊化接口的作用是将输入的实际值进行模糊化处 理,变成模糊值,对于误差信号 E 的模糊子集可划分为: E={负大,负小,零,正小,正大>对应于{NB,NS,ZO,PS,PB} E={负大,负中,负小,零,正小,正中,正大)对应于{NB,NM,NS,ZO,PS,PM, PB} E= {负大,负中,负小,零负,零正,正小,正中,正大}对应于{NB,NM,NS, NZ,PZ,PS,PM,PB} 2)知识库 知识库包括以下两个部分。 数据库:数据库存放的是模糊子集的隶属度矢量,当物理论域是连续的时候, 这个隶属度矢量被称为隶属度函数,数据库的主要作用是在模糊关系方程求解过 程中提供数 据。 规则库:模糊控制的规则库是通过专家或者是经验丰富的操作人员的工作经 验按人的直觉推理的一种语言表达形式。模糊控制规则是一般是通过连接词连接 组成的,最常用的连接词是 if-then、else、also 等,对于多个模糊规则的还有 and 等。

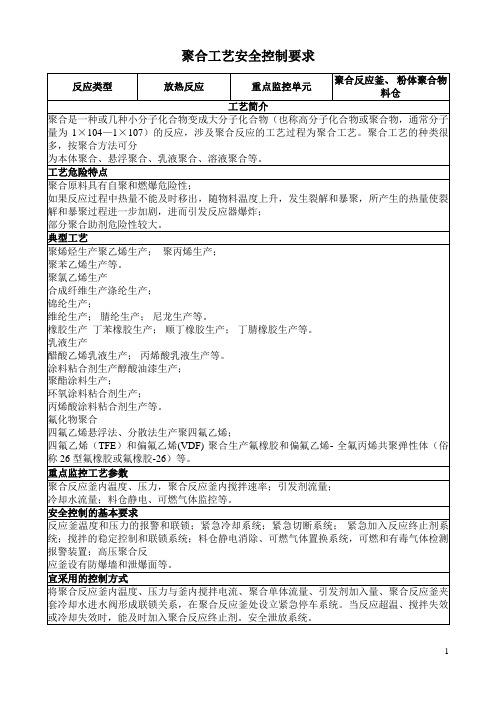

聚合工艺安全控制要求

聚合原料具有自聚和燃爆危险性;

如果反应过程中热量不能及时移出,随物料温度上升,发生裂解和暴聚,所产生的热量使裂解和暴聚过程进一步加剧,进而引发反应器爆炸;

部分聚合助剂危险性较大。

典型工艺

聚烯烃生产聚乙烯生产;聚丙烯生产;

聚苯乙烯生产等。聚氯乙Biblioteka 生产合成纤维生产涤纶生产;

锦纶生产;

维纶生产;腈纶生产;尼龙生产等。

橡胶生产丁苯橡胶生产;顺丁橡胶生产;丁腈橡胶生产等。

乳液生产

醋酸乙烯乳液生产;丙烯酸乳液生产等。

涂料粘合剂生产醇酸油漆生产;

聚酯涂料生产;

环氧涂料粘合剂生产;

丙烯酸涂料粘合剂生产等。

氟化物聚合

四氟乙烯悬浮法、分散法生产聚四氟乙烯;

四氟乙烯(TFE)和偏氟乙烯(VDF)聚合生产氟橡胶和偏氟乙烯-全氟丙烯共聚弹性体(俗称26型氟橡胶或氟橡胶-26)等。

应釜设有防爆墙和泄爆面等。

宜采用的控制方式

将聚合反应釜内温度、压力与釜内搅拌电流、聚合单体流量、引发剂加入量、聚合反应釜夹套冷却水进水阀形成联锁关系,在聚合反应釜处设立紧急停车系统。当反应超温、搅拌失效或冷却失效时,能及时加入聚合反应终止剂。安全泄放系统。

聚合工艺安全控制要求

反应类型

放热反应

重点监控单元

聚合反应釜、粉体聚合物料仓

工艺简介

聚合是一种或几种小分子化合物变成大分子化合物(也称高分子化合物或聚合物,通常分子量为1×104—1×107)的反应,涉及聚合反应的工艺过程为聚合工艺。聚合工艺的种类很多,按聚合方法可分

为本体聚合、悬浮聚合、乳液聚合、溶液聚合等。

重点监控工艺参数

聚合反应釜内温度、压力,聚合反应釜内搅拌速率;引发剂流量;