Shell炉煤气化工艺介绍

Shell煤气化技术

Shell煤气化技术吴迎(中国五环化学工程公司,武汉 430079) 2006-08-041 概述谢尔粉煤加压气化工艺(简称Shell煤气化工艺),是荷兰壳牌公司开发的一种先进的煤气化技术,与先进的德士古(Texaco)水煤浆加压气化技术相比,Shell煤气化具有对煤质要求低,合成气中有效组分 (CO+H2>90%)含量高,原煤和氧气消耗低,环境污染小和运行费用低等特点,已成为近年来国内外设计单位和生产厂家首选的气化工艺。

我国正在设计和建设中的洞庭氮肥厂、柳州化学工业公司等厂家,已将该技术应用于合成氨生产。

湖北化肥厂和安庆化肥厂也准备将该技术用于本厂的“油改煤”制氨流程。

湖北双环科技股份有限公司引进Shell公司基础设计,由我院做工程设计,正在建设规模为800t/d(相当于20万t/a)的工业示范装置,即将投运。

Shell煤气化技术是我国建设大型煤化工项目或中氮肥改造的主要方向。

Shell工艺虽属先进,但投资偏高,一般企业不易接受,建议尽快实现关键技术和设备的国产化。

2 Shell煤气化工艺原理、技术特点及主要设备2.1 Shell煤气化工艺原理Shell煤气化过程是在高温高压下进行的,Shell煤气化属气流床气化。

粉煤、氧气及水蒸汽在加压条件下并流进入气化炉,在极为短暂的时间(3~10s)内,完成升温、挥发分脱除、裂解、燃烧及转化等一系列物理和化学过程,其工艺流程如图1所示,气化工艺指标如表1所示。

2.2 技术特点a.煤种适应性广。

从无烟煤、烟煤、褐煤到石油焦化均可气化,对煤的灰熔融性适应范围宽,即使高灰分、高水分、高含硫量的煤种也同样适应。

b.气化温度约1 600℃,碳转化率高达99%以上,产品气体洁净,不含重烃,甲烷含量低,煤气中有效气体(CO+H2)高达90%以上。

c.氧耗低,单炉生产能力大。

氧气消耗低,比水煤浆气化工艺低15%~25%,因而配套的空分装置投资相对降低;目前已投入运转的单炉气化压力3.0MPa,日处理煤量已达2000t,因此,单炉生产能力大,目前更大规模的装置正在工业化。

shell气化工艺

冷煤气效率η:气化 生成煤气的化学能 与气化用煤的化学 能之比。

氧煤比在保证冷煤 气效率最高范围选 择最为有利。

随着氧煤比的提 高,煤气中CO含 量增高,H2含量 降低。

适当氧煤比为 0.6~0.7m3/kg

壳牌气化炉采用侧壁烧嘴,放在气化炉下部, 对列式布置并且可根据气化炉能力由4~8个烧嘴中心 对称分布。 Shell烧嘴保证寿命为8000h,已有15000h运行记录。

⑶气化炉

向火侧附着一层耐火材料(以渣抗渣)

内筒和外筒

膜式水冷壁 内壁衬里设有水冷管副产部分蒸汽 环形空间: 容纳水、蒸汽输入和出的管路、利于检修

高压容器外壳

筒上部为燃烧室(气化区), 下部为熔渣激冷室

安装偏心角度为4.5度,这 样烧嘴在燃烧的过程中所 产生的气体与渣灰就会成 涡流状向上流动,形成向 心力,这样方便渣保护层 的形成,又能使烧嘴燃烧 的更加均匀,且高温合成 气在上升的过程中,利于 与激冷气进行充分的换热 冷却。

水冷壁结构

水冷壁外表面附着一层耐火材料,内置金属销钉。

水冷壁是由:

水冷壁结构示意图

液体熔渣、

固体熔渣、

膜式壁、

膜式壁是由碳 化硅耐火填充 料、加压冷却 水管、抓钉组 成的。

以渣抗渣

Shell气化炉由于其生产中温度高达1600℃以上,生产中,高温熔 融下的流态熔渣,顺水冷壁重力方向下流,当渣层较薄时,由于耐火衬 里和金属销钉具有很好的热传导作用,渣外表层冷却至灰熔点固化附着, 这样当渣层增厚到一定程度时,热阻增大,传热减慢,外表渣层温度升 高到灰熔点以上时,熔渣流淌减薄;当渣层减薄到一定厚度时,热阻减 小,传热量增大,渣层温度降低到灰熔点以下时熔渣聚积增厚,这样不 断的进行动态平衡,煤的灰熔点不出现大的变化,氧/碳比不出现大的波 动,水冷壁内锅炉水能够正常供给,炉内温度就不会出现大幅度波动, 渣层厚度在动态中相对稳定的。

Shell煤气化工艺讲义

Shell煤气化工艺讲义第一部分煤气化工程的构成 z了解煤气化装置所处的位置及和周边装置的关系z煤气化装置所用的技术和设计基础z选择壳牌煤气化技术的理由1.1 煤气化工程概况: 1.1.1煤气化项目的构成:洞庭煤气化项目是巴陵石化合成氨部原料路线改造工程,同时向双氧水部和己内酰胺部提供氢气源。

项目分为两部分, 一是合资部分,是由中石化(SINOPEC )和壳牌(SHELL CHINA)各出资50%组建的岳阳中石化壳牌煤气化公司,完成煤气化部分;另外是配套部分,由中石化全额出资,完成气体处理和硫回收部分。

图1图1 煤气化项目结构框图合资企业煤气化装置的构成为:卸煤、煤储存及输煤系统由合资企业建设,化装置的设计基础煤气化工艺Shell Coal Gasification Process(SCGP),design coal )2000T ,这是考虑到和荷兰Dem (U-1100),在使用设计煤种产气142000Nm 3/h(H 2+CO)有效由于原料煤由巴陵石化提供,建成后移交巴陵石化管理;磨煤与干燥系统(U-1100),设三条线,按两开一备远行;粉煤加压与给料系统(U-1200)设两条线对应气化炉两对(四个)烧嘴;煤气化及合成气冷却系统(U-1300);除渣系统(U-1400);除灰系统(U-1500);洗涤系统(U-1600);初步水处理系统(U-1700);公用工程系统(U-3***);空分系统(U-4000)。

图 2.煤气化装置方块图。

1.1.2 煤气 煤气化技术采用壳牌粉由壳牌提供基础工艺包 Basic Design and Engineering Package(BDEP),由宁波工程公司做详细设计并进行工程总承包。

装置设计能力为日处理设计煤种(kolec 电厂的煤气化装置设计能力相同,减少技术风险。

向巴陵石化提供142000Nm 3/h(H 2+CO)有效合成气,其中140640 Nm 3/h(H 2+CO)用于合成氨和第三方供氢,剩余部分经过气体处理后返用于煤气化装置;设备设计能力,在使用备用煤(“worst case” coal )时保证产气量142000Nm 3/h(H 2+CO)有效合成气;60%负荷下,产气量为85200 Nm 3/h(H 2+CO)。

Shell煤气化技术及其在国内的应用推广

Shell煤气化技术及其在国内的应用推广摘要:自Shell煤气化技术进入国内市场以来,为我国煤炭深加工技术做出了重大的贡献。

经过不断的发展和完善,Shell煤气化装置的稳定化及长周期运行已能基本实现。

这项洁净能源生产技术装备适用范围还不是很宽泛,并且设备制造难度大,对操作员的技术要求较高等限制了Shell煤气化的发展和推广。

但该技术的引进对生态环境的改善是有益的,并且Shell煤气化设备成功运行后可为企业带来很好的经济效益,值得推广。

关键词:Shell煤气化技术;技术特点;推广一、Shell煤气化技术概述我国煤炭资源储备十分丰富,但煤炭资源的直接利用会对环境造成严重的污染,不利于生态环境的绿色可持续发展。

Shell煤气化技术就是将煤炭转化成富含氢气和一氧化碳的合成气,该合成气能作为原料加工成各种化工产品,实现的煤炭资源的深度利用。

Shell煤气化技术是第一代煤气化技术的改进,改变了传统的使用块煤或小颗粒制气方式,以水煤浆和干煤粉为制气原料,属于比较先进的气流床气化的第二代煤气化技术。

Shell煤气化技术简称SCGP,其工艺过程的主要原理是将煤粉、氧气和少量水蒸汽在反应炉内进行一系列的挥发分脱除、裂解、燃烧及转化等一系列物理化学反应,生成成分一般为CO65%、H230%、N2+Ar3.1%、CO21.6%、H2S+COS0.3%、CH4微量的合成气。

图一Shell煤气化装置流程图二、Shell煤气化技术的工艺流程原料煤和石灰石按一定比例混合进入磨煤机,在惰性条件下(O2体积分数小于10%)由循环风机提供循环气将干燥的合格煤粉(粒度小于100μm,占总煤量的90%)送入袋式过滤器,经粉煤贮仓、进入煤锁斗;氧气与中压过热蒸汽混合后进入气化炉烧嘴,合格的粉煤以高压N2或CO2为输送介质进入气化炉烧嘴,与O2和蒸汽一起在气化炉内燃烧,温度在1 500~1 600℃,并发生C的转化反应。

反应后的气体为以H2和CO为主的合成气,合成气经输气管、合成气冷却器回收热量后进入HTHP飞灰过滤器,除去合成气中的飞灰。

SHELL气化培训课件介绍

全员培训手册

第五讲

大唐国际锡林郭勒盟煤化工项目筹备处

生产准备工作办公室组织编制

目 录

第一章 SHELL 气化介绍 .............................................................................................................. 1 1.1 SHELL(壳牌)工艺介绍 ............................................................................................. 1 1.1.1 概述 ................................................................................................................... 1 1.1.2 主要反应方程式 ............................................................................................... 2 1.1.3 环境方面 ........................................................................................................... 3 1.2 壳牌煤气化工艺(SCGP) ............................................................................................... 3 1.2.1 概述 .........

SHELL气化炉的工艺特点及现存问题

SHELL气化炉的工艺特点及现存问题本文主要介绍了shell粉煤加压气化工艺的特点以及在运行过程中出现的问题。

经过分析得出:shell工艺在煤种稳定的前提下,煤种适用范围才能广泛。

但大部分shell气化炉用户无法满足此要求。

壳牌气化炉在运行过程中,存在堵塞、堵渣、积灰、磨损和磨蚀、烧嘴罩泄露等问题需待解决。

标签:shell气化炉工艺特点存在问题0 引言随着我国经济持续快速稳定的发展,对能源的需求量逐年增加。

而我国能源结构缺油、少气、多煤。

据统计,我国一次能源消费中煤炭约占75%,在今后相当长的一段时间内煤炭仍是我国的主要能源,本世纪初,国家已经把煤炭的高效,洁净利用技术作为煤炭资源的利用的主要手段。

因此,各种先进的煤气化技术在我国均有应用业绩。

为了保护环境,拓宽原料煤种的范围,提高煤炭的综合利用效率,增加气化炉的单炉生产能力,降低煤耗和氧耗,保证气化炉安全稳定运行,国内外研究人员先后成功的开发了一些列先进的煤气化工艺技术,具有代表性的主要有,鲁奇加压固定床气化(Lurgi)工艺,干法粉煤进料的加压气流床SCGP(Shell)气化工艺和Texaco、GSP工艺,常压流化床气化(灰熔聚)工艺。

上述几种煤气化工艺中,Shell 粉煤加压气化工艺其技术经济性具有明显的优势和较强的竞争力,我公司采用了Shell煤气化工艺。

1 Shell气化原理及技术特点原料煤经破碎机破碎后在热风干燥的磨机内磨制成100%<100m的煤粉,由粉煤贮罐,经粉煤喷吹罐,进入给煤罐,再由高压载气N2或者CO2送至气化炉喷嘴。

来自空分的高压氧气经预热后与过热蒸汽混合送入喷嘴。

煤粉、氧气和蒸汽在气化炉高温高压的条件下(气化温度约1400~1600℃)发生碳的部分氧化反应(碳转化率高达99%以上),生成CO+H2大于85%的高温煤气及一定量的飞灰,经废锅回收热量、干法除尘和湿法洗涤后的粗合成气送后序工段。

干法气化工艺具有如下技术特点:1.1 采用干煤粉进料,加压N2/CO2输送,连续性好,气化炉操作稳定。

Shell煤气化技术综述_宋超

Shell 煤气化技术综述宋超(江苏中能硅业科技发展有限公司江苏徐州221000)一、概述Shell煤气化技术是在原K-T气流床煤气化技术的基础上改进而来。

将粒度为100目、水分<10%的煤粉,纯度为>99%的氧气和水蒸气在喷嘴处混合进入煤气化炉进行气化反应,炉内的气化压力为2.0~4.0MPa,温度为1400~1600℃,气化生成的有效煤气成分含量为90%~94%,碳的转化率约为99%(飞灰再循环的条件下)。

二、Shell 煤气化反应原理Shell煤气化反应原理与K-T常压粉煤气化相同,是以干煤粉作为原料,氧气和水蒸气作为气化剂在气流床内进行的气-固两相流态化反应。

干煤粉由氮气或二氧化碳吹入气化炉,气化炉内的气化反应温度很高,在有氧存在的条件下,以燃烧反应为主,在氧气反应完成后进入气化反应阶段,物料在炉内的停留时间一般为3~10s,气化反应很快就达到平衡。

气化产生的粗煤气经粗煤气冷却器冷却后,最终形成以CO、H2为主的煤气。

反应中产生的煤灰熔化后以液态的形式排出气化反应炉。

带粗煤气冷却器(废热锅炉)流程的特点如下:1.结构复杂,昂贵。

1台废锅,如2000t/d要多1个亿的投资。

2.若用于化工,则后续的调比过程需要大量蒸汽,废锅产生的蒸汽约60-70%用于调比,真正能量回收的好处不大,用高投资的废锅而取得的效益不大。

三、原料要求Shell煤气化工艺对煤种有广泛的适应性,由于采用粉煤进料和高温、加压气化,故对煤的粘结性、机械强度、水分、灰分、挥发分等要求不是十分严格,但从技术角度考虑仍有一定要求。

水分(收到基水分):褐煤6%~10%,其它1%~6%,灰分干基<24%,灰熔点FT<1350℃,粒度<0.15mm的>90%。

1.煤的灰熔点是加压干粉气化选择原料的主要条件,一般选择灰熔融流动温度FT在1400℃以下的烟煤,FT超过1500℃的煤不宜采用。

2.煤的活性要好,一般以烟煤和褐煤为主。

3.灰渣的粘温特性碱性组分含量高,一般碱/酸应大于0.3。

Texaco、Shell、GSP三种气化技术对比

Texaco、Shell、GSP三种气化技术对比

ቤተ መጻሕፍቲ ባይዱ 壹

贰 叁 肆

反应原理

工艺流程

工艺技术对比

主要工艺指标对比

一、反应原理 1、德士古水煤浆气化反应原理

德士古水煤浆加压气化炉是两相并流型气化炉,氧 气和煤浆通过特制的工艺喷嘴混合后喷入气化炉,在炉 内水煤浆和氧气发生不完全氧化原反应产生水煤气,其 反应释放的能量可维持气化炉在煤灰熔点温度以上反应 以满足液态排渣的需要。

3、GSP气化炉工艺流程 将预处理好的原料煤在磨煤机内磨碎到适于气化的粒度(对不同煤种有不同 的要求)并进行干燥用输气(N2 或CO2)从加料斗中将干煤粉送到气化炉 的组合喷嘴中。 加压干煤粉,氧气及少量蒸汽通过组合喷嘴进入到气化炉中。气化炉的操作 压力为2.5~4.0MP,根据煤粉的灰熔特性,气化操作温度控制在1350~1750 ℃。高温气体与液态渣一起离开气化室向下流动直接进入激冷室,被喷射的 高压激冷水冷却,液态渣在激冷室底部水浴中成为颗粒状,定期的从排渣锁 斗中排入渣池,并通过捞渣机装车运出。从激冷室出来的达到饱和的粗合成 气经两级文氏管洗涤后,使含尘量达到要求后送出界区。 激冷室和文氏管排出的黑水经减压后送入两级闪蒸罐去除黑水中的气体成分 ,闪蒸罐内的黑水则送入沉降槽,加入少量絮凝剂以加速灰水中细渣的絮凝 沉降。沉降槽下部沉降物经过滤机滤出并压制成渣饼装车外送。沉降槽上部 的灰水与滤液一起送回激冷室作激冷水使用,为控制回水中的总盐含量,需 将少量污水送界区外的全厂污水处理系统。

二、工艺流程

1、德士古水煤浆气化炉工艺流程 将原料煤水及添加剂等送入磨机磨成水煤浆(出磨机水煤浆浓度为 65%),由高压煤浆泵送入气化炉喷嘴来自空分的氧气经氧气缓冲罐稳压后 进入烧嘴送入炉内的水煤浆和氧气在高温加压后发生部分氧化反应,气化炉 膛内温度1350~1450℃离开气化炉的粗合成气和熔渣进入激冷室,粗合成气 经第一次洗涤并被水淬冷后,温度降低被水蒸汽饱和后出气化炉。 气化炉反应中生成的熔渣进入激冷室水浴后被分离出来,在渣收集阶段 排入渣斗,定时排入渣池,由捞渣机捞出后装车外运。 渣收集阶段渣斗上部的黑水一部分用锁斗循环泵抽出循环回气化炉,用于 冲气化炉激冷室的渣。 来自黑水处理工段的黑水进入碳洗塔, 碳洗塔中部排出的较清洁的黑水 用黑水循环泵加压后分别送文丘里洗涤器及气化炉激冷环,用于洗 涤粗合成气气化炉碳洗塔等排出的黑水经四级闪蒸后送往澄清槽进行处理。

SHELL煤气化工艺与TEXACO水煤浆气化工艺的比较

SHELL煤气化工艺与TEXACO水煤浆气化工艺的比较SHELL煤气化工艺与TEXACO水煤浆气化工艺,是当前先迚而又成熟的两种煤气化技术,已成功地在工业规模上应用多年。

现将两种气化工艺对比分析如下:(1)原料的适应性SHELL煤气化是洁净的煤气化工艺,可以使用褐煤、次烟煤、烟煤、无烟煤等煤种以及石油焦为原料,也可使用两种煤掺合的混煤。

幵成功地将高灰分(5.7~24.5%,最高35%)、高水分(4.5~30.7%)和高硫分的劣质煤种迚行气化。

对于原料煤和燃料煤价差较大地区有可能使其两者合一,既简化贮运系统可又降低生产成本。

对SHELL 煤粉气化工艺,煤种选择已经不是气化技术的制约因素,而是经济因素。

可见该工艺在煤种选择上极具灵活性。

在TEXACO水煤浆气化工艺中也能使用很多煤种:如烟煤、次烟煤、石油焦和煤液化残渣,因而对原料适应性同样是很广的。

但是在煤种选择上需考虑以下两点:1应选用含水低,尤其是内水含量低的煤种,以满足制取高浓度水煤浆的需要;2选用灰融点低和灰粘度适宜的煤种。

灰融点FT(T3)最好低于1300℃,以利于控制合适的气化温度,延长炉内耐火砖的使用寿命,达到降低消耗减轻成本的目的。

(2)入炉煤的准备原料用煤通常是粉、粒混杂不均,需筛选和研磨破碎使其达到一定粒度,以满足输送和气化操作要求。

在SHELL煤气化工艺中,将煤研磨至气化合适粒度的同时,用惰性气体的热风迚行干燥。

出磨机时煤粉的粒度90%wt<100μ,对本项目煤种,煤粉含水量控制在5%(wt)左右,以满足气相输送干粉迚料的要求。

在TEXACO水煤浆气化工艺中,通常采用一段湿磨工艺,小于10毫米粉煤与水、添加剂同时加至磨煤机,过筛后制得高浓度水煤浆。

制浆要求煤粉的“粗”“细”颗粒要有合理比例:一般通过420μ煤粉占90~95%,通过44μ占25~35%较为适宜。

研磨操作中加入稳定剂后,可使煤浆浓度提高1~2%,使煤浆浓度达到60~67%工业应用的水平。

Shell炉煤气化工艺介绍

Shell炉煤气化工艺介绍目录1.概述1.1.发展历史1.2. Shell炉煤气化工艺主要特点2.工艺流程2.1. Shell炉气化工艺流程简图2.2.Shell炉气化工艺流程简述3.气化原理3.1粉煤的干燥及裂解与挥发物的燃烧气化3.2.固体颗粒与气化剂(氧气、水蒸气)间的反应3.3.生成的气体与固体颗粒间的反应3.4.反应生成气体彼此间进行的反应4.操作条件下对粉煤气化性能的影响4.1气化压力对粉煤气化性能的影响4.2氧煤比对粉煤气化性能的影响4.3蒸汽煤比对粉煤气化性能的影响4.4.影响加压粉煤气化操作的主要因素4.5煤组分变化的影响4.6 除煤以外进料“质量”变化的影响5.工艺指标6.Shell炉气化工艺消耗定额及投资估算7. 环境评价1.概述1.1.发展历史Shell煤气化工艺(Shell Coal Gasfication Process)简称SCGP,是由荷兰Shell国际石油公司(Shell International Oil Products B. V.)开发的一种加压气流床粉煤气化技术。

Shell煤气化工艺的发展主要经历了如下几个阶段。

(l)概念阶段20世纪70年代初期的石油危机引发了Shell公司对煤气化的兴趣,1972年Shell公司决定开发煤气化工艺时,对所开发的工艺制定了如下标准:①对煤种有广泛的适应性,基本可气化世界上任何煤种;②环保问题少,有利于环境保护;③高温气化,防止焦油和酚等有机副产品的生成,并促进碳的转化;④气化装置工艺及设备具有高度的安全性和可靠性;⑤气化效率高,单炉生产能力大。

根据上述原则,通过固定床、流化床和气流床三种不同连续气化工艺的对比,对今后煤气化工艺的开发形成了如下基本概念:①采用加压气化,设备结构紧凑,气化强度大;②选用气流床气化工艺,生产能力大,气化炉结构简单;③采用纯氧气化,气化温度高,气化效率高,合成气中有效气CO十H2含量高;④熔渣气化、冷壁式气化炉,熔渣可以保护炉壁,并确保产生的废渣无害,⑤对原料煤的粒度无特殊要求,干煤粉进料,有利于碳的转化。

Shell煤气化技术评述

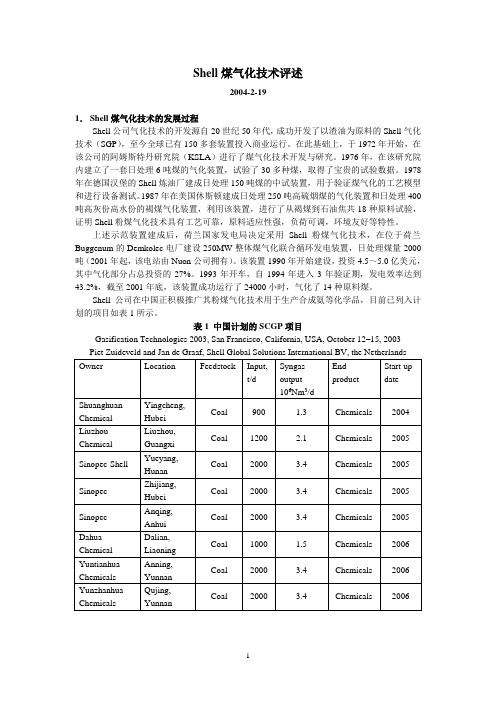

Shell煤气化技术评述2004-2-191.Shell煤气化技术的发展过程Shell公司气化技术的开发源自20世纪50年代,成功开发了以渣油为原料的Shell气化技术(SGP),至今全球已有150多套装置投入商业运行。

在此基础上,于1972年开始,在该公司的阿姆斯特丹研究院(KSLA)进行了煤气化技术开发与研究。

1976年,在该研究院内建立了一套日处理6吨煤的气化装置,试验了30多种煤,取得了宝贵的试验数据。

1978年在德国汉堡的Shell炼油厂建成日处理150吨煤的中试装置,用于验证煤气化的工艺模型和进行设备测试。

1987年在美国休斯顿建成日处理250吨高硫烟煤的气化装置和日处理400吨高灰份高水份的褐煤气化装置,利用该装置,进行了从褐煤到石油焦共18种原料试验,证明Shell粉煤气化技术具有工艺可靠,原料适应性强,负荷可调,环境友好等特性。

上述示范装置建成后,荷兰国家发电局决定采用Shell粉煤气化技术,在位于荷兰Buggenum的Demkolec电厂建设250MW整体煤气化联合循环发电装置,日处理煤量2000吨(2001年起,该电站由Nuon公司拥有)。

该装置1990年开始建设,投资4.5~5.0亿美元,其中气化部分占总投资的27%。

1993年开车,自1994年进入3年验证期,发电效率达到43.2%,截至2001年底,该装置成功运行了24000小时,气化了14种原料煤。

Shell公司在中国正积极推广其粉煤气化技术用于生产合成氨等化学品,目前已列入计划的项目如表1所示。

表1 中国计划的SCGP项目Gasification Technologies 2003, San Francisco, California, USA, October 12–15, 20032.Shell粉煤气化(SCGP)工艺流程图1 SCGP气化工艺流程示意图激冷气Shell煤气化工艺(SCGP)以干煤粉为原料、纯氧作为气化剂,液态排渣,属加压气流床气化(见图1)。

壳牌煤气化技术简介

主流煤气化技术及市场情况系列展示(之五)壳牌煤气化技术技术拥有单位:壳牌全球解决方案国际私有有限公司壳牌是世界知名的国际能源公司之一。

壳牌煤气化技术可以处理石油焦、无烟煤、烟煤、褐煤和生物质。

气化炉的操作压力一般在4.0MPa,气化温度一般在1400~1700摄氏度。

在此温度压力下,碳转化率一般会超过99%,冷煤气效率一般在80~83%。

对于废热回收流程,合成气的大部分显热可由合成气冷却器回收用来生产高压或中压蒸汽;如配合采用低水气比催化剂的变化工艺,在变换单元消耗少量蒸汽即可保证变换深度要求,剩余大量蒸汽可送入全厂蒸汽管网,获得可观的经济效益。

目前,壳牌全球解决方案国际私有有限公司负责壳牌气化技术的技术许可,工艺设计以及技术支持。

2007年壳牌成立了北京煤气化技术中心,2012年初,壳牌更是将其全球气化业务总部也从荷兰移师中国,这充分体现了壳牌对中国现代煤化工蓬勃发展的重视,同时壳牌也能更好地利用其全球气化技术能力,贴近市场,为中国客户提供更加快捷周到的技术支持。

目前,在北京的壳牌煤气化技术团队可提供从研发、工程设计、培训、现场技术支持以及生产操作和管理的全方位技术支持和服务。

一、整体配套工艺根据不同的煤质特性以及用户企业的不同生产需求和规划,壳牌开发了下面3种不同炉型:壳牌废锅流程是当前工业应用经验最丰富的干粉气化技术。

它的效率和工艺指标的先进性已经得到了验证和认可,而且在线率也在不断创造新的世界纪录,大部分客户已实现满负荷、长周期、安全、稳定运转。

如果业主比较关注热效率,全厂能效和环保效益的话,采用壳牌废锅流程并配合已成功应用的低水气比变换技术应该是最合适稳妥的方案。

壳牌上行水激冷流程特别适合处理有积垢倾向的煤种;适合大型项目,此外投资低,可靠性高。

对于比较关注在线率和低投资的业主,采用壳牌上行水激冷流程应该是最合适稳妥的方案。

壳牌下行水激冷流程在煤种的适应性方面与市场上其它下行水激冷技术相似,特别适合处理有积垢倾向的煤种;由于其采用了壳牌废锅流程成熟的对置多烧嘴布置,气化炉内流场分布合理,温度场均匀,使得碳转化率高,负荷调节灵活。

shell气化的工艺特点和工艺流程

shell气化的工艺特点和工艺流程The Shell gasification process is a type of advanced technology that converts coal or biomass into syngas, which can be used to produce chemicals, fuels, and electricity. 这种工艺是一种先进技术,可以将煤或生物质转化为合成气,用于生产化学品、燃料和电力。

This process is known for its high efficiency and flexibility, making it a popular choice for industries looking to reduce their carbon footprint and lower their operating costs. 这个过程以高效率和灵活性而闻名,因此受到那些希望减少碳排放和降低运营成本的行业的青睐。

The key feature of Shell gasification technology is the use of a high-temperature, oxygen-starved environment to break down feedstock into syngas. Shell gasification technology has been developed over the years to optimize the production of syngas and minimize the production of waste byproducts. Shell工艺技术的关键特点是利用高温、缺氧环境将原料分解成合成气。

经过多年的发展,Shell气化技术已经得到优化,以最大程度地生产合成气,同时最小化废物副产品的产生。

壳牌煤气化工艺流程简述

壳牌煤气化工艺 主装置工艺流程方框图

燃料 石灰石

U1100 原煤

N2/CO2 蒸汽

氧气

CO2

U1200

U1300

滤饼

U1400

水 渣

N2 U1500

碱

合成气 U1600

激冷气

水

灰 酸 U1700

滤饼

.

3

1100单元 磨煤及干燥系统

1100磨煤及干燥系统,包括两条生产线,

正常操作情况下一台处于运行状态。该系统

设备是:气化炉、激冷管、输气管和合成气冷却器。

•

来自U-1200单元的煤粉与氧气和蒸汽混合后,进入气化炉四

个对称布置的煤烧嘴,在炉内燃烧气化,形成的熔融态的渣沿水冷

壁向下流动进入底部渣池,激冷成固体状出气化炉;气化产生的

大量合成气携带大量的灰分,向上出气化炉,在激冷管段被来自

循环气压缩机的激冷气降温后,进入输气管并被导入合成气冷却

• 5.合成气系统(包括净化系统)

• 6.水汽系统

• 7.敲击器系统 .

8

1300单元 气化、急冷及冷却系统流程简图

汽包V-1304 锅炉给水

激

合 中压过热蒸汽

冷成

中压

强制

循环

水泵

蒸汽

P-1301A/B/C 氧气

煤粉

管气

激冷

气 冷却 化 气器

敲击器

炉 V-1302

V-1301

合成气

渣

.

9

1400单元 渣脱除系统

的气化炉煤烧嘴。

.

6

1200单元 煤粉加压及输送系统流程简图

煤粉

煤粉储仓 V1201A/B

煤粉仓装 料袋滤器

Shell煤气化工艺的评述和改进意见

Shell煤气化工艺的评述和改进意见作者:唐宏青Shell煤气化过程是目前世界上较为先进的第二代煤气化工艺之一。

按化学工程特征分类,Shell煤气化属气流床气化。

煤粉、氧气及少量水蒸气在加压条件下并流进入气化炉内,在极为短暂的时间内完成升温、挥发分脱除、裂解、燃烧及转化等一系列物理和化学过程,气化产物为以H2和CO 为主的合成气,CO2的含量很少。

1 Shell煤气化技术的发展自20世纪50年代起,壳牌公司就参与了气化技术的开发。

当时,该公司开发了以油为原料的壳牌气化技术(SGP),至今已有150多套装置采用该技术。

在积累了油气化经验后,壳牌公司1972年开始在该公司的阿姆斯特丹研究院(KSLA)进行煤气化技术研究。

1976年,煤气化工艺(SCGP)达到了一定的水平并建立了一座处理煤量为6t/d的试验厂,利用该装置一共试验了30多个不同的煤种。

1978年,在汉堡附近的哈尔堡炼油厂建设了一座处理煤量为150t/d的工厂,公司利用这座装置进行了一系列成功的试验,至1983年该装置停止运转为止,累计运行了6100h,其中包括超过1000h的连续运转,顺利完成了工艺开发和过程优化的任务。

在汉堡中试装置成功运行的基础上,1987年,壳牌公司在美国休斯顿附近的DeerPark石化中心建设了一座规模较大的工厂,这座命名为SCGP 1的示范厂进煤量为每天250t高硫煤或每天400t高湿度、高灰褐煤,共进行了15000h的操作试验。

SCGP 1试验了约18种原料,包括褐煤乃至石油焦。

这些试验结果充分证实壳牌煤气化技术在可靠性、原料灵活性、负荷可调性和环保方面都达到了极高水准,该示范装置的运行是成功的。

1988年,荷兰国家电力局决定由其下属的Demkolec公司在荷兰南部的BuGGenun兴建一座净输出为253MW的煤气化联合循环发电厂(IGCC)。

Shell公司为装置提供专利技术及基础工程设计,其煤气化装置设计能力为单炉日处理煤2000t、气化压力为2.8MPa。

SHELL煤气化磨煤干燥系统综述

SHELL煤气化磨煤干燥系统综述苏志强一、Shell煤气化磨煤干燥系统工艺原理及流程简介1.1 Shell煤气化磨煤干燥系统工艺原理概述在磨煤机中煤和石灰石在惰气环境和微负压条件下被碾磨和干燥。

干燥的热量是由燃料气或柴油在热风炉中燃烧产生的热工艺气提供的。

惰气流量进入磨机温度在140~300℃之间,离开磨机的温度是100~110℃。

惰气输送被碾磨后的煤粉到旋转分离器,在这里粗糙的大的颗粒重新返回到磨机中。

煤粉的粒度是由循环气流量、液压辊子的压力(通常是不变的)和可变速的旋转分离器控制。

原料中比较硬的煤块、矸石被送到废物箱中并排出界区。

惰气和煤粉的分离在一个袋式过滤器中完成的。

在分离的气体中固体浓度小于10 mg/Nm3。

过滤后的大部分气体被循环来维持气体的惰性(低氧含量),多余的气体被排出(带走水分)。

煤粉随后从袋式收集器中被送到煤加压及给料系统。

1.2 Shell煤气化磨煤干燥系统流程简介(见图一)以磨煤A系列为例,石灰石通过外部输送进入到石灰石贮仓V1103中贮存,通过V1104A称重经X1107A,通过螺旋给料机X1108A (添加石灰石比例通过调节X1108A转速实现)后进入磨煤机A1101A 中;碎煤由贮仓V1101A经过称重给煤机X1101A送入磨煤机A1101A中混合碾磨。

在原料分别进入石灰石贮仓、碎煤贮仓时产生的粉尘通过石灰石贮仓排风机、碎煤贮仓排风机的抽吸,送到石灰石贮仓排风机过滤器、碎煤贮仓排风机过滤器,过滤后的气体通过排放烟囱送入大气。

石灰石和碎煤在碾磨的同时,被从惰性气体发生器F1101A送来的热烟气干燥,碾磨成细粉的碎煤经过热风干燥后,随着热风一起被送出磨煤机。

在磨煤机的上部经过旋转分离器S1102A旋转分离,合格煤粉随热风一起进入煤粉袋式收集器S1103A进行煤/气分离,不合格的大颗粒煤粉重新返回到磨煤机A1101A中继续碾磨。

在磨煤机下部,未被碾磨的石块、木块等从磨机的排矸孔排出。

Shell气化炉各岗位工艺流程

Shell气化炉各岗位工艺流程U-1100磨煤及干燥工艺流程煤流程:原煤和石灰石用皮带从电厂送至本工段的V1101碎煤仓和石灰石仓V1102,再通过称重给料机X1101和X1106计量后送至微负压的磨煤机A1101进行碾磨,并被热风炉F1101送过来的189℃的热风所干燥。

在磨机上部的旋转分离器S1102的作用下,温度为105℃、粒度为10—90微米的煤粉和热气一起从磨机顶部出来,被送至粉煤袋式过滤器S1103(大布袋),在此,煤粉被收集下来,分别经旋转给料机X1105和螺旋输送机X1102、X1104送至粉煤贮仓V1201。

热风流程:热气从大布袋S1103上部出来,经循环风机K1102输送至热风炉F1101,用合成气(原始开车时用柴油)将其从105℃加热至189℃,送往磨煤机A1101,然后和煤粉一起进入大布袋,如此循环。

为避免整个热气循环回路中水分的聚集,根据水分分析数据自动从11FV0110处加入污氮降低其露点,如果回路压力上升,部分热气自动从11PV0109A处放空。

如果系统O2含量超标,污氮就会从11FV0105或11FV0106处加入。

U-1200煤加压进料系统工艺流程粉煤从粉煤贮仓V1201通过重力作用进入煤粉锁斗V1204,煤粉锁斗V1204充满后,将其与所有的低压设备隔离,用高压氮气将其压力升至与煤进料罐V1205平衡,再打开煤锁斗与煤进料罐之间平衡管线的连通阀,一旦煤进料罐V1205达到低料位,打开锁斗排料阀12XV0131/0231/0132/0232卸料。

卸料完毕后将锁斗与煤进料罐隔离,将压力分三次卸至接近常压,然后打开锁斗上部的进料阀12XV0133/0233/0123/0223,接受粉仓的煤粉,锁斗充装完毕后,再次充压,等待下一次的卸料信号。

煤进料罐内温度为80℃、压力为的煤粉在煤循环/给料程序13KS0011/12/13/14的控制下,经过计量和调节后分别进入烧咀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Shell炉煤气化工艺介绍目录1.概述1.1.发展历史1.2. Shell炉煤气化工艺主要特点2.工艺流程2.1. Shell炉气化工艺流程简图2.2.Shell炉气化工艺流程简述3.气化原理3.1粉煤的干燥及裂解与挥发物的燃烧气化3.2.固体颗粒与气化剂(氧气、水蒸气)间的反应3.3.生成的气体与固体颗粒间的反应3.4.反应生成气体彼此间进行的反应4.操作条件下对粉煤气化性能的影响4.1气化压力对粉煤气化性能的影响4.2氧煤比对粉煤气化性能的影响4.3蒸汽煤比对粉煤气化性能的影响4.4.影响加压粉煤气化操作的主要因素4.5煤组分变化的影响4.6 除煤以外进料“质量”变化的影响5.工艺指标6.Shell炉气化工艺消耗定额及投资估算7. 环境评价1.概述1.1.发展历史Shell煤气化工艺(Shell Coal Gasfication Process)简称SCGP,是由荷兰Shell国际石油公司(Shell International Oil Products B. V.)开发的一种加压气流床粉煤气化技术。

Shell煤气化工艺的发展主要经历了如下几个阶段。

(l)概念阶段20世纪70年代初期的石油危机引发了Shell公司对煤气化的兴趣,1972年Shell公司决定开发煤气化工艺时,对所开发的工艺制定了如下标准:①对煤种有广泛的适应性,基本可气化世界上任何煤种;②环保问题少,有利于环境保护;③高温气化,防止焦油和酚等有机副产品的生成,并促进碳的转化;④气化装置工艺及设备具有高度的安全性和可靠性;⑤气化效率高,单炉生产能力大。

根据上述原则,通过固定床、流化床和气流床三种不同连续气化工艺的对比,对今后煤气化工艺的开发形成了如下基本概念:①采用加压气化,设备结构紧凑,气化强度大;②选用气流床气化工艺,生产能力大,气化炉结构简单;③采用纯氧气化,气化温度高,气化效率高,合成气中有效气CO十H2含量高;④熔渣气化、冷壁式气化炉,熔渣可以保护炉壁,并确保产生的废渣无害,⑤对原料煤的粒度无特殊要求,干煤粉进料,有利于碳的转化。

(2)小试试验1976年Shell在荷兰阿姆斯特丹建成了规模为6t/d煤的小试装置,该装置的主要任务是进行煤种试验,验证Shell煤气化理论,为工艺模型的开发提供基础数据,并进行材料试验和煤气净化方法试验,收集基本的环保数据。

在其主要试验期间(1978-1983年),先后对21个煤种进行了气化试验。

目前该装置仍可根据需要进行特定煤种评价及试验。

(3)中试装置在小试试验的基础上,于1978年Shell在原联邦德国的汉堡一哈尔堡(Ham- burg-Harburg)壳牌炼油厂内建设了一套日处理150t煤中试装置。

其主要任务是进行不同煤种的气化试验,与小试试验结果关联并验证煤气化数据和工艺模型,进行相关的设备试验,确定煤气化的关键设备(如:气化炉、煤气冷却器、烧嘴、加料及排渣设备及阀门等)的设计原则,为工业化装置的设计提供数据,同时为生产装置积累操作经验、开发安全操作程序。

中试装置累计进行了6000h(包括1000h的连续运转)的气化试验,于1983年结束运转。

(4)工业示范装置在汉堡中试的基础上,对气化和煤气冷却系统的设计进行了大幅度的改进,并在美国休斯顿郊区壳牌的Deer Park总厂建设了一套命名为SCGP-1的粉煤气化工业示范装置,该装置于1983年开始设计,1986年开始运转,气化规模为250 - 400t/d煤,气化压力2^-4MPa,约日产32. 5 X 104 m”中热值煤气和16t/h蒸汽。

SCGP-1示范装置的主要任务是验证Shell煤气化工艺技术,包括工艺特性及设备可靠性,进一步开发商业化生产的操作技能和经验。

SC(aP-1气化装置的示范试验装置累计运行15000h,最长连续运行1500h,气化了大约18种煤(其中包括褐煤和石油焦),获得了比期望值更好的工艺效果。

该示范装置于1991年关闭。

(5)工业化应用1993年采用Shell煤气化工艺的第一套大型工业化生产装置在荷兰布根伦(Buggenum)市的Demkolec建成,用于整体煤气化燃气一蒸汽联合循环发电,发电量为250MWo设计采用单台气化炉和单台废热锅炉,气化规模为2000t/d煤。

煤电转化总(净)效率>430o(低位发热量)。

1994年4月首次用煤气化发电,到1998年初联合循环发电已经累计运行时间超过10000h,烧嘴寿命超过7500h,成功地气化了14种煤(其中部分混烧),在1997年下半年装置总运转率超过8500。

运转初期曾发生过一些问题,主要发电燃气轮机的间题占95%,于1996年9月最终得到解决。

在1998年1月1日该装置已经转交给当地公用事业部门,进人商业化运行(比原计划晚一年)。

1.2. Shell炉煤气化工艺主要特点(1)粉煤进料煤的气化反应是非均相反应,又是剧烈的热交换反应,影响煤气化反应的主要因素除气化温度外,气固间的热量传递、固体内部的热传导速率及气化剂向固体内部的扩散速率是控制气化反应的主要因素。

气流床气化是气固并流,气体与固体在炉内的停留时间几乎相同,都比较短,一般在1 }- l Os。

煤粉气化的目的是想通过增大煤的比表面积来提高气化反应速度,从而提高气化炉的生产能力和碳的转化率。

在固定床气化过程中,气体和固体是逆向流动,对人炉原料粒度及原料中粉煤的含量要严格控制,如Lurgi炉规定人炉原料中小于6. 4mm的粉煤必须少于10%^-1500,否则会恶化炉况,影响气化炉的正常运行。

在流化床气化过程中,气体和固体的流动是并流和逆流共存,要保证气化炉的正常操作,对人炉原料中粉煤的含量也要求控制在一定的比例。

而气流床气化人炉原料的粒度越细对气化反应越有利。

煤的颗粒直径从lOcm降到。

.Olmm (10}m),煤的比表面积约扩大10‘倍,这样可以有效地提高气化反应速率,从而提高气化炉的生产能力和碳的转化率。

因此,粉煤气化通过降低入炉原料粒度来提高固体原料的比表面对气化反应就更有其特殊意义。

随着采煤技术自动化程度的提高,商品煤中粉煤含量就越多,因此采用粉煤气化就显得日趋重要。

(2)高温气化气流床煤气化反应温度比较高,气化炉内火焰中心温度一般可高达20000C以上,出气化炉气固夹带流的温度也高达1400^ 17000C,参加反应的各种物质的高温化学活性充分显示出来,因而碳转化率特别高。

高温下煤中的挥发分如焦油、氮、硫化物、氰化物也可得到充分的转化。

其他组分也通过彻底的“内部燃烧”得到钝化。

因此,得到的产品煤气比较纯净,煤气洗涤污水比较容易处理。

对非燃料用气如合成氨或甲醇的原料气来说,甲烷是不受欢迎的,随着气化温度的升高其所产生的气体中甲烷含量显著降低,因此气流床煤气化特别适合于生产高CO+ H:含量的合成气。

高温气化生产合成气的显热可通过废热锅炉回收,生产蒸汽。

在某些情况下,所生产的蒸汽除自身生产应用外,还可以和其他的化工企业或发电企业联合一起利用。

由于是高温气化,因此气流床气化氧气消耗量比较高。

(3)液态排渣在气流床气化过程中,夹带大量灰分的气流,通过熔融灰分颗粒间的相互碰撞,逐渐结团、长大,从气流中得到分离或勃结在气化炉壁上,并沿炉壁向下流动,以熔融状态排出气化炉。

经过高温的炉渣,大多为惰性物质,无毒、无害。

由于是液态排渣,要保证气化炉的稳定操作,气化炉的操作温度一般在灰的流动温度(FT)以上,原料煤的灰熔点越高,要求气化操作温度也就越高,这样势必会造成气化氧气的消耗量增加,影响气化运行的经济性,因此,使用低灰熔点煤是有利的。

对于高灰熔点煤,可以通过添加助熔剂,降低灰熔点和灰的翻度,从而提高气化的可操作性,气流床气化对煤的灰熔点要求不是十分严格。

(4) 煤种适应广由于采用干法粉煤进料及气流床气化,因而对煤种适应广,可使任何煤种完全转化。

它能成功地处理高灰分、高水分和高硫煤种,能气化无烟煤、石油焦、烟煤及褐煤等各种煤。

对煤的性质诸如活性、结焦性、水、硫、氧及灰分并不敏感。

(5)能源利用率高由于采用高温加压气化,因此其热效率很高,在典型的操作条件下,Shell气化工艺的碳转化率高达9900。

合成气对原料煤的能源转化率为80 % ^-830o。

此外尚有16%^-17%的能量可以利用而转化为过热蒸汽。

这主要由于在高温下(1400 - 22001C),燃料各组分活性大,有利于完全气化。

在加压下(( 3 MPa以上),气化装置单位容积处理的煤量大,产生的气量多。

采用了加压制气,大大降低了后续工序的压缩能耗。

此外,还由于采用干法供料,也避免了湿法进料消耗在水气化加热方面的能量损失。

因此能源利用率也相对提高。

(6)设备单位产气能力高。

由于是加压操作,所以设备单位容积产气能力提高。

在同样生产能力下,设备尺寸较小,结构紧凑,占地面积小,相对的建设投资也比较低。

(7)环境效益好因为气化在高温下进行,且原料粒度很小,气化反应进行得极其充分,影响环境的副产物很少,因此干法粉煤加压气流床工艺属于“洁净煤”工艺。

Shell煤气化工艺脱硫率可达95%以上,并生产出纯净的硫黄副产品,产品气的含尘量低于2mg/m3(标)。

气化产生的熔渣和飞灰是非活性的,不会对环境造成危害。

工艺废水易于净化处理和循环使用,通过简单处理可实现达标排放。

生产的洁净煤气能更好地满足合成气、工业锅炉和燃气透平的要求及环保要求。

2.工艺流程2.1. Shell炉气化工艺流程简图℃2.2.Shell炉气化工艺流程简述2.2.1 U-1100单元-----磨煤及干燥煤流程:原煤和石灰石用皮带送至本工段的V1101碎煤仓和石灰石仓V1102,再通过称重给料机X1101和X1106计量后送至微负压的磨煤机A1101进行碾磨,并被热风炉F1101送过来的190℃的热风所干燥。

在磨机上部的旋转分离器S1102的作用下,温度为105℃、粒度为10—90微米的煤粉和热气一起从磨机顶部出来,被送至粉煤袋式过滤器S1103(大布袋),在此,煤粉被收集下来,分别经旋转给料机X1105和螺旋输送机X1102、X1104送至粉煤贮仓V1201。

热风流程:热气从大布袋S1103上部出来,经循环风机K1102输送至热风炉F1101,热风炉用合成气(开车时用柴油)作燃料,燃烧气与循环气混合后温度控制在190℃,送往磨煤机A1101,然后和煤粉一起进入大布袋,如此循环。

为避免整个热气循环回路中水分的聚集,根据水分分析数据自动从11FV0110处加入污氮维持其露点为65℃,如果回路压力上升,部分循环气自动从11PV0109A处放空。

如果系统O2含量超标,污氮就会从11FV0105或11FV0106处加入。

2.2.2 U-1200单元-----煤加压进料系统粉煤从粉煤贮仓V1201通过重力作用进入煤粉锁斗V1204,煤粉锁斗V1204充满后,将其与所有的低压设备隔离,用高压氮气将其压力升至与煤进料罐V1205平衡,再打开煤锁斗与煤进料罐之间平衡管线的连通阀,一旦煤进料罐V1205达到低料位,打开锁斗排料阀12XV0131/0231/0132/0232卸料。