塑料配方设计方案

PVC塑料配方的设计方案

PVC塑料配方的设计方案纯的聚氯乙烯(PVC)树脂属于一类强极性聚合物,其分子间作用力较大,从而导致了PVC软化温度和熔融温度较高,一般需要160~210℃才能加工。

另外PVC分子内含有的取代氯基容易导致PVC树脂脱氯化氢反应,从而引起PVC的降解反应,所以PVC对热极不稳定,温度升高会大大促进PVC脱HCL反应,纯PVC在120℃时就开始脱HCL 反应,从而导致了PVC降解。

鉴于上述两个方面的缺陷, PVC在加工中需要加入助剂,以便能够制得各种满足人们需要的软、硬、透明、电绝缘良好、发泡等制品。

在选择助剂的品种和用量时,必须全面考虑各方面的因素,如物理—化学性能、流动性能、成型性能,最终确立理想的配方。

另外,根据不同的用途和加工途径,我们也需要对树脂的型号做出选择。

不同型号的PVC树脂和各种助剂的配搭组合方式,就是我们常说的PVC配方设计了。

那具体怎样进行具体的配方设计呢?下面将通过对各原辅料的选择加以阐述的方式加以说明,希望能对大家有所裨益。

一、树脂的选择工业上常用粘度或K值表示平均分子量(或平均聚合度)。

树脂的分子量和制品的物理机械性能有关。

分子量越高,制品的拉伸强度、冲击强度、弹性模量越高,但树脂熔体的流动性与可塑性下降。

同时,合成工艺不同,导致了树脂的形态也有差异,我们常见的是悬浮法生产的疏松型树脂,俗称SG树脂,其组织疏松,表面形状不规则,断面输送多孔呈网状。

因此,SG型树脂吸收增塑剂快,塑化速度快。

悬浮法树脂的主要用途见下表。

乳液法树脂宜作PVC糊,生产人造革。

悬浮法PVC树脂型号及主要用途型号级别主要用途SG1 一级A 高级电绝缘材料SG2 一级A 电绝缘材料、薄膜一级B、二级一般软制品SG3 一级A 电绝缘材料、农用薄膜、人造革表面膜一级B、二级全塑凉鞋SG4 一级A 工业和民用薄膜一级B、二级软管、人造革、高强度管材SG5 一级A 透明制品一级B、二级硬管、硬片、单丝、导管、型材SG6 一级A 唱片、透明片一级B、二级硬板、焊条、纤维SGG7 一级A 瓶子、透明片一级B、二级硬质注塑管件、过氯乙烯树脂二、增塑剂体系增塑剂的加入,可以降低PVC分子链间的作用力,使PVC塑料的玻璃化温度、流动温度与所含微晶的熔点均降低,增塑剂可提高树脂的可塑性,使制品柔软、耐低温性能好。

聚氯乙烯塑料物料的配方原理及配方设计方法

一、聚氯乙烯塑料物料的配方原理

1、聚氯乙烯塑料配方的依据

PVC塑料配方设计对合理实施塑料成型技术,获得使用 性能优异及成本合理的制品有很大影响。对于软硬程度、透 明度、透光性、耐热性以及电性能等方面要求有差异的PVC 塑料制品,就要求设计出不同的物料配方。在成型方面,由 于成型技术和工艺不同,即使用于同一制品,配方设计上也 不尽相同。因此,设计出合理的PVC塑料配方,是顺利进行 PVC制品的成型加工和制得性能优良制品的重要基础。

缺口冲击强度/(kJ/min)

图2

增塑剂对PVC冲击强度的影响

60 55 50 45 40 35 30 25 20 15 0

拉伸强度/Mpa

5

10 15 20 25 DOP配合量/份

图3 增塑剂对PVC拉伸强度的影响

⑶稳定剂的选择 稳定剂的合理选择对硬质聚氯乙烯塑料的成型 工艺及制品的使用性能具有重要影响。因聚氯乙烯塑料流动性 较差,加工温度与PVC树脂的分解温度又很接近,为保证塑料 在成型时保持黏流状态,就必须提高成型温度,这样确保 PVC-U配混料加工中的稳定性就变得十分重要。因此,在成 型中需要选择稳定性较好的配方,而配方稳定性的好坏在很大 程度上取决于稳定剂的用量和搭配。硬质聚氯乙烯塑料配方中 多采用铅系稳定剂或硫醇锡系稳定剂,不能加得太多,否则会 影响塑化效果,同时也不经济。一般采用复合稳定剂系统,可 以达到相辅相成的效果。 ⑷润滑剂的选择 PVC-U配混料加工中熔体粘度高是其特点, 在加工过程中的剪切作用会导致摩擦热迅速增大,从而引起熔 体温度升高,因而为改善塑料的加工性能,必须加入一定量的 内外润滑剂。在硬质聚氯乙烯塑料配方中,润滑剂的加入量应 适中,硬脂酸钙和石蜡的用量一般不超过1份(以树脂为100份 计),否则易使塑料在螺槽和机筒内打滑,出料速度减慢,产 量下降,并降低配混料的塑化效率,且润滑剂容易析出,影响 产品质量。在注塑中,硬脂酸钙和石蜡的用量也不可过大,否 则不仅会影响正常操作,而且会使产品产生脱皮现象。

硬质PVC塑料管件配方设计

硬质PVC塑料管件配方设计一、硬质PVC简介硬质PVC是以聚氯乙烯树脂为主要原料,通过添加剂的配合制备而成的一种硬质塑料。

硬质PVC具有优异的机械性能、耐化学性、电绝缘性、耐热性、阻燃性和低烟无毒等特点,被广泛用于建筑、电力、化工、农业、通讯等领域。

二、硬质PVC塑料管件配方设计原则1.聚氯乙烯树脂:硬质PVC管件的主要成分,聚氯乙烯树脂的质量对产品的性能及加工性能有重要影响。

2.稳定剂:稳定剂主要用于防止聚合过程中产生的热分解反应和长期使用中的热、光、氧老化等。

常用的稳定剂有有机酸盐、有机锡化合物等。

3.塑化剂:塑化剂可以增加聚氯乙烯树脂的可加工性,使其具有良好的流动性和可塑性。

常用的塑化剂有两种,一种是酯类塑化剂,如DOP(酚醛),另一种是液体聚氯乙烯。

4.增塑剂:增塑剂可以改善硬质PVC管件的柔韧性和耐冲击性,常用的增塑剂有ABS(丙纶酸苯酯)、CPE(氯化聚乙烯)等。

5.硬化剂:硬化剂可以增加聚氯乙烯管件的硬度和强度,常用的硬化剂有烧碱、铅盐等。

6.填充剂:填充剂可以改善硬质PVC管件的力学性能、热稳定性和耐火性能,常用的填充剂有滑石粉、氧化锌等。

7.润滑剂:润滑剂可以减少材料之间的摩擦力,提高硬质PVC管件的加工性能,常用的润滑剂有蜡、石蜡等。

1.配方示例(以100份硬质PVC树脂为基准):-硬质PVC树脂:100份-稳定剂:2-4份-塑化剂:10-30份-增塑剂:5-10份-硬化剂:5-10份-填充剂:10-30份-润滑剂:1-3份2.配方调整:根据具体要求和应用领域,可以通过适量调整每种成分的比例来优化硬质PVC塑料管件的性能。

例如,当管件需要耐高温时,可以增加填充剂的比例;当管件需要耐磨性时,可以增加润滑剂的比例。

3.工艺控制:在硬质PVC塑料管件的生产过程中,应注意适当控制熔体温度、进料速度和模头温度,以确保产品的一致性和质量稳定性。

四、总结硬质PVC塑料管件的配方设计是一个复杂的过程,需要根据产品要求、应用领域和性能需求进行定制。

塑料助剂与配方设计

塑料助剂与配方设计一、塑料助剂的种类和功能塑料助剂主要分为稳定剂、增塑剂、填充剂、色母粒等几大类。

1.稳定剂:主要功能是抑制或延缓塑料在高温、紫外线、氧化、冷热交变等环境下的降解过程,提高塑料的稳定性和耐候性。

常用的稳定剂有防老剂、抗氧化剂、紫外线吸收剂等。

2.增塑剂:主要功能是增加塑料的柔软性和延展性,提高塑料的可加工性和成型性。

常用的增塑剂有润滑剂、软化剂和延展剂等。

3.填充剂:主要功能是改善塑料的强度、硬度和耐磨性等机械性能。

常用的填充剂有纤维素、玻璃纤维、硅酸盐和氧化物等。

4.色母粒:主要功能是为塑料添加颜色,改善塑料的外观和装饰效果。

常用的色母粒有有机染料和无机颜料等。

二、配方设计的原则和步骤配方设计是根据塑料制品的目标性能要求和使用条件,选择合适的助剂种类和含量,合理地进行混合加工的过程。

其原则和步骤如下:1.原则:根据塑料制品的使用要求和生产成本的考虑,选择合适的助剂种类和含量。

同时要考虑助剂与塑料的相容性,避免助剂对塑料物理和化学性能的不良影响。

2.步骤:(1)确定塑料的性能要求和使用条件,包括强度、硬度、耐磨性、耐候性、可加工性等。

(2)选择适当种类的助剂,根据塑料的性质和使用要求进行搭配。

(3)确定各助剂的添加量,根据助剂的性质和塑料的种类,进行试验验证和经验积累。

(4)对助剂进行混合加工,通过热熔和混合等方法使助剂均匀分散到塑料基体中。

(5)进行试样制备和性能测试,根据测试结果进行调整和改进,最终确定最佳配方。

三、塑料助剂与配方设计的应用塑料助剂与配方设计广泛应用于日常生活和工业生产中的各类塑料制品,如塑料薄膜、塑料管材、塑料容器、电线电缆、汽车零部件等。

通过添加合适的助剂,可以改善塑料制品的机械性能、外观性能和使用寿命,满足不同领域和环境中的需求。

总结:塑料助剂与配方设计是塑料制品生产过程中的重要环节,通过选择合适的助剂种类和含量,可以改善塑料的物理和化学性质,提高产品的性能和降低生产成本。

PVC异型材配方设计

PVC型材配方的设计原理(目录)王佩璋PVC塑料型材配方主要由PVC树脂和助剂组成的,其中助剂按功能又分为:热稳定剂、润滑剂、加工改性剂、冲击改性剂、填充剂、耐老化剂、着色剂等。

在设计PVC配方之前,首先应了解PVC树脂和各种助剂的性能。

1.PVC型材配方的设计原理1.1.PVC树脂选择和使用生产PVC塑料型材的树脂是聚氯乙烯树脂(PVC),聚氯乙烯是由氯乙烯单体聚合而成的聚合物,产量仅次于PE,居第二位。

PVC树脂由于聚合中的分散剂的不同可分为疏松型 (XS)和紧密型 (XJ)两种。

疏松型粒径为 0.1~0.2㎜,表面不规则,多孔,呈棉花球状,易吸收增塑剂,紧密型粒径为 0.1㎜以下,表面规则,实心,呈乒乓球状,不易吸收增塑剂,目前使用疏松型的较多。

PVC又可分为普通级 (有毒PVC)和卫生级 (无毒PVC) 。

卫生级要求氯乙烯(VC)含量低于 lO×10-6,可用于食品及医学。

合成工艺不同,PVC又可分为悬浮法PVC和乳液法PVC。

根据国家标准GB/T5761-93《悬浮法通用型聚氯乙烯树脂检验标准》规定,悬浮法PVC分为PVC-SG1 到PVC-SG8八种树脂,其中数字越小,聚合度越大,分子量也越大,强度越高,但熔融流动越困难,加工也越困难。

具体选择时,做软制品时,一般使用 PVC-SG1、PVC-SG2、PVC-SG3型,需要加入大量增塑剂。

例如聚氯乙烯膜使用SG-2树脂,加入50~80份的增塑剂。

而加工硬制品时,一般不加或很少量加入增塑剂,所以用PVC-SG4、PVC-SG5、PVC-SG6、PVC-SG7、PVC-SG8型。

如PVC硬管材使用SG-4树脂、塑料门窗型材使用SG-5树脂,硬质透明片使用SG-6树脂、硬质发泡型材使用SG-7、SG-8树脂。

而乳液法PVC糊主要用于人造革、壁纸及地板革和蘸塑制品等。

一些PVC树脂厂家出厂的PVC树脂按聚合度(聚合度是单元链节的个数,聚合度乘以链节分子量等于聚合物分子量)分类,如山东齐鲁石化总厂生产的PVC树脂,出厂的产品为SK-700;SK-800;SK-1000;SK-1100;SK-1200等。

塑料热学性能改性配方设计

优缺点

❖ 以添加量少,阻燃效果显著; ❖ 卤系阻燃剂作用时会产生大量的烟雾,有毒且具有腐蚀

性的卤化氢气体,不仅妨碍救援工作,而且会腐蚀仪器 和设备,产生二次灾害;燃烧时所产生的有毒(二wu 英)的烟雾,对环境污染严重。

❖ 阻燃剂:能阻止塑料引燃或抑制火焰传播的助剂,是仅 次于填料、增塑剂的第三大助剂品种。

❖ 阻燃剂:第V族的N、P、As、Sb、Bi和第VII族F、Cl、 Br、I及B、Al、Mg、Ca、Zn、Sn、Mo、Ti、Cu、Fe 的等的化合物

❖ 最常用的为N、P、B、Sb、Cl、Br、Al、Mg、Fe、Zn 的化合物。

0. 03~0.05μm;白烟为悬浮在空气中的微小粒子。 ✓ ②、不可见部分为气体,如HCl、CO2、CO、HCN及

甲烷等,其中HCl、CO及HCN为有毒气体。

消烟机理

❖ 塑料消烟的基本原理为加入无机消烟剂,改变塑料的降 解方式,抑制炭微粒的形成,使之形成焦炭,并吸收有 毒气体。

三、常用塑料阻燃材料

<22:易燃;22~27:自熄性;>27:难燃

2、美国UL标准(UL-94)

❖ 美国UL-94标准的测试方法为观察塑料在直接接触火源 时的燃烧情况,并划分为三个级别。

✓ V-0级:离火后10s熄灭,并不引燃其下方30cm处的药棉 ✓ V-1级:离火后10~30s熄灭,并不引燃其下方30cm处的

药棉。 ✓ V-2级:离火后30s熄灭,并引燃其下方30cm处的药棉。 ❖ 在我国,主要以氧指数法为主。

应用比例和发展方向

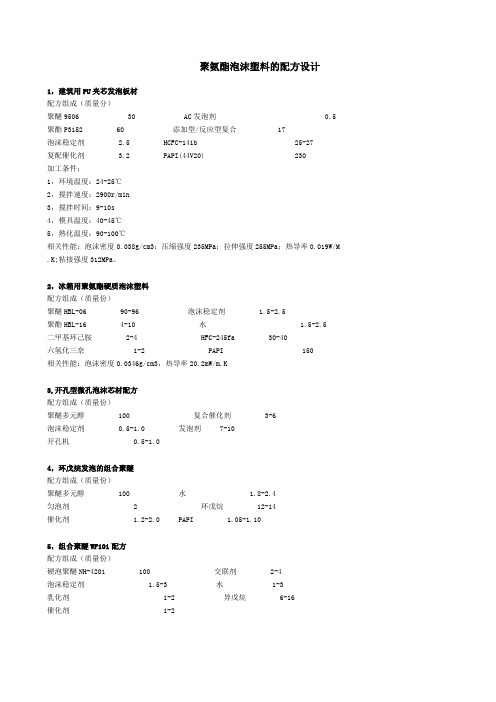

聚氨酯泡沫塑料的配方设计

聚氨酯泡沫塑料的配方设计1,建筑用PU夹芯发泡板材配方组成(质量分)聚醚9506 30 AC发泡剂 0.5 聚酯P3152 60 添加型/反应型复合 17泡沫稳定剂 2.5 HCFC-141b 25-27复配催化剂 3.2 PAPI(44V20) 230加工条件:1,环境温度:24-25℃2,搅拌速度:2900r/min3,搅拌时间:9-10s4,模具温度:40-45℃5,熟化温度:90-100℃相关性能:泡沫密度0.038g/cm3;压缩强度235MPa;拉伸强度255MPa;热导率0.019W/M .K;粘接强度312MPa。

2,冰箱用聚氨酯硬质泡沫塑料配方组成(质量份)聚醚HBL-06 90-96 泡沫稳定剂 1.5-2.5聚酯HBL-16 4-10 水 1.5-2.5二甲基环己胺 2-4 HFC-245fa 30-40六氢化三奈 1-2 PAPI 150相关性能:泡沫密度0.0346g/cm3,热导率20.2mW/m.K3,开孔型微孔泡沫芯材配方配方组成(质量份)聚醚多元醇 100 复合催化剂 3-6泡沫稳定剂 0.5-1.0 发泡剂 7-10开孔机 0.5-1.04,环戊烷发泡的组合聚醚配方组成(质量份)聚醚多元醇 100 水 1.8-2.4匀泡剂 2 环戊烷 12-14催化剂 1.2-2.0 PAPI 1.05-1.105,组合聚醚WF101配方配方组成(质量份)硬泡聚醚NH-4201 100 交联剂 2-4泡沫稳定剂 1.5-3 水 1-3乳化剂 1-2 异戊烷 6-16催化剂 1-26,复合面料泡沫垫配方组成(质量份)聚醚三元醇(MN=6000) 100 有机硅表面活性剂 0.5山梨醇聚醚多元醇 1 水 3.2胺催化剂NIAX-1 0.18 MDI 52胺催化剂NIAX-4 0.45 异氰酸酯 1007,软质PU泡沫塑料配方组成(质量份)1# 2# 3# 4# 5# 6#聚醚多元醇 100 100 100 100 100 100异氰酸酯 37.5 51.1 51.1 53.5 51.1 64.6水 2.7 4.0 4.0 4.2 4.0 5.0F11硅油表面活性剂 0.8 0.9 0.9 1.1 1.1 1.3胺催化剂 0.1 0.12 0.1 0.12 0.15 0.15锡催化剂 0.2 0.24 0.24 0.21 0.25 0.25相对密度 0.034 0.028 0.026 0.024 0.020 0.020拉伸强度 0.11 0.10 0.10 0.09 0.08 0.05伸长率 130 120 140 145 160 75压缩变形 3.5 5.0 5.5 4.8 6.9 5.88,聚醚型块状PU软质泡沫塑料配方组成(质量份)聚醚三元醇 100 泡沫稳定剂 0.1TDI80/20 45-47 水 3-4有机锡 0.3-0.5 F-11 0-15叔胺 0.2-0.3相关性能:相对密度0.02-0.025;拉伸强度0.09-0.1MPa;撕裂强度0.3-0.4KN/m;伸长率200%-500%;50$%压缩强度0.006MPa;落球回弹率35-40%9,PU硬质泡沫塑料(配方组成)质量份喷涂配方浇注配方喷涂配方浇注配方2型阻燃醚 100 100 F11 80 -403聚醚70 18 TCEP(发泡剂) 80 6泡沫稳剂 5 5 水-6有机锡0.8 0.1 PAPI 290 1 97三乙烯二胺/乙二醇 8 --10,聚氨酯泡沫塑料配方组成(质量份)聚醚100;硅油1-4; PAPI 140-180;三乙醇胺0.7-1.5;蒸馏水0.4-1.5。

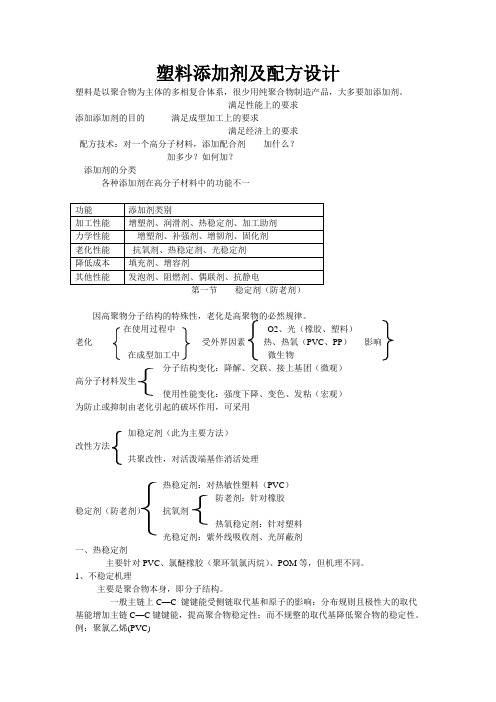

塑料添加剂及配方设计

包括增塑剂的加入对聚合物的 ①凝胶化速度的影响 ②热稳定性的影响 ③粘性和润滑性的影响

4、对材料性能的影响

主要使材料的玻璃化温度降低,耐寒性提高,此外还影响力学性能、电性能、老化

性能和毒性等。

四、增塑剂的选用

酚类 不污染。抗氧剂 264 芳胺类 污染。防老剂 4010

(6)相容性和迁移性 取决于抗氧剂的化学结构、高分子化合物的种类及使用温度。

三、光稳定剂

种类很多,最普遍的是紫外线吸收剂(UV—531) 紫外线吸收剂作用机理:

①先于聚合物吸收入射的紫外线。 ②移出聚合物吸收的光能。

紫外线吸收剂由于本身形成分子内氢键,吸收光能后氢键被破坏,吸收的能量又可以热 能的形式放出,同时氢键恢复,进而继续发挥作用。

加入抗氧剂代替聚合物与氧反应。

(1)抗氧剂作游离基或增长链的终止剂(主抗氧剂) 多数为化合酚类和芳基仲胺,均有不稳定的氢原子可与自由基或增长链发生作用,

从而避免自由基或增长链从聚合物中夺取氢原子。

即:抗氧剂与各种自由基过氧化物作用生成活性较小的自由基或惰性产物,从而结

束反应。

(2)预防型抗氧剂

①氢过氧化物的分解剂(辅助抗氧剂)

25 phr DBP + 20 phr DOP

这样工艺变化不大,增塑效果相同,稳定性提高。

DBP——易混合,增塑效果好,但迁移性、挥发性大。

DOP——稳定性好

(3)分子上的基团 基团体积大,增塑剂在聚合物中不易运动,稳定性增强。另外,基团也影响溶解度

参数。 选用增塑剂时应考虑的问题: 1、相容性和稳定性的协调

使聚合物氧化降解产生的氢过氧化物分解成非游离基型的稳定化合物。

塑料加工配方设计

⑦阻燃性

磷酸酯类和氯化石蜡类含有卤素,属于阻燃增塑剂, 其阻燃性顺序为:TCP>TPP>TOP>DPOP。

③耐寒性

指增塑剂增塑制品的耐低温性能(低温下在聚合物中 运动难易)。 增塑剂的耐寒性与其结构有关,以亚甲基(一CH 2一) 为主体的脂肪族二元酸酯是一类最常用的耐寒增塑剂, 而含环状和支化结构的增塑剂耐寒性极差。 常用增塑剂的耐寒性顺序为:DOS>DOZ>DOA> ED3>DBP>DOP>DIOP>DIDP>DNP>M-50>TCP。

塑料配方设计

Chapter5 塑料加工配方设计

Chapter5 塑料加工配方设计

主要内容: 一 PVC加工配方设计 二 热固性塑料加工配方设计 三 聚烯烃加工配方设计 四 TPU加工配方设计 五 工程塑料加工配方设计 六 其他塑料加工配方设计

基础知识

1塑料的加工 是将树脂变成相应制品的过程。 在加工过程中,热塑性树脂经过熔融塑化过程,由 固体变成熔体,再从熔体变成固体过程;而热固性 树脂要经过大分子化学交联反应,经历从可溶可熔到不 溶不熔这一变化过程。 2塑料加工配方 是指为改善树脂加工性能,选择合适的 辅助加工组分,使树脂可顺利成型为塑料制品而设计的 一类配方。 在众多树脂中,PVC、热固性树脂及LLDPE等品种 必须进行加工改性

(3)增塑剂的性能

主要包括以下几项:增塑效率、相容性、耐寒性、 耐久性、耐热性、绝缘性、阻燃性及卫生性等。

①增塑效率

指增塑剂对聚合物的增塑能力(或增塑效果)大小, 一般用改变一定量柔性指标所需加入增塑剂量来评定。 增塑剂加入量越少,其增塑效率越高。 一般低分子量的增塑剂较高分子量的对PVC的增塑效 率高;随增塑剂分子极性、烷基支链化程度和芳环结构 增加,增塑效率下降。 常用增塑剂的增塑效率顺序为:DBS>DBP>DOS> DOA>DOP>DIOP>M-50>TCP>PCL-50。

塑料配方设计举例

塑料配方设计举例一、引言塑料是一种重要的工程材料,广泛应用于各个领域。

塑料的性能取决于其配方设计,通过合理的配方设计可以调整塑料的物理、化学性质,以满足不同应用领域的需求。

本文将以聚丙烯(PP)为例,探讨塑料配方设计的基本原则和步骤,并给出一个具体的配方设计方案。

二、塑料配方设计的基本原则1.基础树脂的选择基础树脂是塑料的主要组分,其性能决定了塑料的基本性质。

在选择基础树脂时,需要考虑材料的热稳定性、力学性能、耐化学品性等因素。

2.助剂的选择助剂是在塑料中添加的用于改善塑料性能的其他组分,如增塑剂、防老化剂、抗静电剂等。

助剂的选择需要考虑与基础树脂的相容性,以及所需的功能。

3.添加剂的比例不同添加剂在塑料中的添加比例对最终产品的性能有着重要影响。

需要进行多次试验,通过对不同添加剂比例的调整,找到最佳的配方比例。

4.加工工艺参数加工工艺参数是指在塑料制品的生产过程中的温度、压力、速度等参数设置。

合理选择和控制加工工艺参数,能够有效地影响塑料制品的结构和性能。

三、塑料配方设计的步骤1.确定应用需求根据塑料制品的应用领域和要求,明确所需的性能指标,如抗张强度、耐热性、耐候性等。

2.选择基础树脂根据所需的性能指标,选择适合的基础树脂,如PP、聚乙烯(PE)等。

3.选择助剂根据所需的性能指标和基础树脂的特性,选择适当的助剂。

以PP为例,可选择增塑剂、防老化剂、抗静电剂等。

4.初步配方设计根据已选择的基础树脂和助剂,初步设计配方,并确定各组分的添加比例。

5.试验和评估制备试验样品,通过物理、化学等实验手段对其性能进行评估。

根据试验结果,调整配方中各组分的比例。

6.优化配方根据试验结果,在初步配方的基础上进行配方的优化,进一步调整组分比例,以达到所需的性能指标。

7.确定加工工艺参数根据所选配方和最终确定的性能指标,确定塑料制品的加工工艺参数,如温度、压力等。

四、具体配方设计方案在上述步骤的基础上,给出一个聚丙烯(PP)的塑料配方设计方案。

塑料挤出制品配方设计与加工实例

塑料挤出制品配方设计与加工实例

挤出是塑料成型处理最重要、最经济的工艺方法之一,其中塑料挤出生产方面被普遍

应用。

以下介绍一组典型的塑料挤出制品配方设计与加工实例。

第一组实例的配方采用的塑料是聚丙烯类型的,其主要成分有聚丙烯粉末、填充剂

(石灰石)、增塑剂(甲基丙烯酸甲酯类型)、稳定剂(聚硅氧烷)、颜料。

配方的主要构成:

聚丙烯粉末85-90%,填充剂5-10%,增塑剂3-5%,稳定剂0-1%,颜料2-3%。

该组实例针对的塑料挤出制品是有色挤出型产品,挤出机使用的是双平筒螺杆挤出机,挤出头温度为190-220℃,螺杆温度为170-190℃,有色剂比重为0.01-0.02kg/m,挤出速度为15-25m/min,模具壁厚0.4-0.7mm。

产品挤出之后,需要经过冷却、拉伸、成形等工序,工序上采用冷却水降温,拉伸温

度设置为90-120℃,分段的拉伸应用拉伸比2:1-3:1,热水浴冷却。

产品成形之后,需要

经过抛光、抗氧剂处理等工序,抛光时采用湿法抛光,处理完成的产品质量达到国家较高

的要求。

上述是一组有色塑料挤出制品的配方设计与加工实例,其综合技术实现了产品加工配

方中所需成分得以充分收到实效,降低了生产成本,提高了产品质量,确保了产品性能。

此外,它还能够得到国家规定的各项标准。

PVC配方的设计原理和各类配方的特点

PVC配方的设计原理和各类配方的特点PVC(聚氯乙烯)是一种常用的塑料材料,广泛应用于建筑、医疗、电气和管道等领域。

PVC的配方设计是非常重要的,它直接影响着PVC产品的性能和应用范围。

以下是PVC配方设计原理和各类配方的特点。

1.PVC配方设计原理:2.软质PVC配方:软质PVC是通过在硬质PVC中添加增塑剂来实现的。

增塑剂可以降低PVC的玻璃化转变温度,增加PVC的柔韧性和延展性。

软质PVC广泛用于塑料地板、塑料布料和密封条等产品。

软质PVC配方中增塑剂的含量较高,通常在30%~60%之间。

3.硬质PVC配方:硬质PVC具有较好的机械性能和耐候性,通常用于建筑材料、电线电缆和水管等产品。

硬质PVC配方中增塑剂的含量较低,一般在1%~6%之间。

同时,为了提高PVC的热稳定性和耐候性,硬质PVC配方中通常还添加一定量的稳定剂和紫外线吸收剂。

4.发泡PVC配方:发泡PVC是一种具有轻质、隔热和吸震性能的材料,广泛应用于制作隔热材料、鞋垫和汽车内饰等。

发泡PVC配方的特点是在硬质PVC中添加发泡剂和细胞控制剂。

发泡剂可以产生气泡,使PVC形成多孔结构,而细胞控制剂可以控制气泡的大小和分布。

5.柔性泡沫PVC配方:柔性泡沫PVC是一种具有柔软触感和吸音性能的材料,广泛用于制作地板、墙饰和汽车内饰等产品。

柔性泡沫PVC配方的特点是在软质PVC的基础上添加发泡剂和其它辅助添加剂。

发泡剂可以增加材料的轻质性,而辅助添加剂则可以改善泡沫PVC的耐候性和阻燃性。

总而言之,PVC配方设计是通过合理控制各种添加剂的配比和性能,实现对PVC材料性能和应用范围的调节。

软质PVC配方中增塑剂含量较高,用于增加柔韧性和延展性;硬质PVC配方中增塑剂含量较低,用于提高机械性能和耐候性;发泡PVC配方中添加发泡剂和细胞控制剂,实现材料的轻质和隔热性能;柔性泡沫PVC配方则在软质PVC的基础上加入发泡剂和辅助添加剂,增加材料的轻质性和改善其耐候性。

塑料工艺技术配方

塑料工艺技术配方塑料工艺技术配方(Plastic Processing Technology Formulation)塑料工艺技术配方是指根据产品要求和工艺要求,确定塑料加工过程中所需的材料组成和比例。

下面介绍一种常见的塑料工艺技术配方,以聚丙烯(Polypropylene)为例。

聚丙烯是一种优良的塑料材料,其具有耐高温、抗冲击和化学稳定性等优点,广泛应用于各个领域。

下面是一种聚丙烯的工艺技术配方:主要原料及配方比例:- 聚丙烯树脂粒子:80%- 抗氧化剂:0.3%- 熔融增稠剂:0.2%- 开口剂:1%- 颜料:适量- 其他添加剂:适量以上配方比例为示例,实际配方比例可能因具体产品和工艺要求而有所不同。

生产过程:1. 准备聚丙烯树脂粒子,注意树脂品质和杂质的控制,以确保产品质量。

2. 加入抗氧化剂和熔融增稠剂,其中抗氧化剂可以延长聚丙烯的使用寿命,熔融增稠剂可以提高产品的粘度和流动性。

3. 加入开口剂,以提高产品的柔韧性和延展性,使产品更容易加工和使用。

4. 按需加入适量的颜料,以调节产品的颜色和外观,使产品更加美观。

5. 最后,根据具体需求加入其他添加剂,如抗静电剂、防火剂等,以提高产品的特殊功能和性能。

以上是一种常见的聚丙烯的工艺技术配方,但实际配方可能因不同产品和工艺的要求而有所差异。

在确定配方时,需要综合考虑产品的性能要求、加工工艺条件和成本等因素。

此外,塑料工艺技术配方的制定过程是不断试验和改进的过程,需要进行多次试验和测试,以确定最佳的配方比例和工艺参数。

同时,还需要注意材料的质量控制、生产工艺的控制和成品的检验,以确保产品的质量和性能符合要求。

总之,塑料工艺技术配方是塑料加工过程中至关重要的一环,合理的配方可以提高产品的性能和质量,提高生产效率和经济效益。

改性工程塑料配方设计方案

改性工程塑料配方设计方案一、前言改性工程塑料是一种具有优异性能的塑料材料,广泛应用于汽车、电子、家电等领域。

改性工程塑料在原料选择、配方设计、加工工艺等方面都有特殊要求。

本文将从改性工程塑料的材料选择、配方设计和加工工艺等方面展开探讨,为相关领域的技术人员提供一些参考。

二、改性工程塑料的材料选择在选择改性工程塑料材料时,需要考虑以下几个方面的因素:材料的性能要求、成本、可加工性、环保性等。

对于不同的应用场景,这些因素的权重可能有所不同。

1.性能要求改性工程塑料要求具有较高的机械性能、耐热性、耐化学腐蚀性、耐老化性、电气性能等。

因此,在选择改性工程塑料材料时,需要根据实际的使用要求选择相应的材料。

2.成本改性工程塑料在材料选择时,成本也是一个重要考虑因素。

一般情况下,成本相对较低的改性工程塑料材料更受市场欢迎。

3.可加工性改性工程塑料的可加工性直接影响到成型工艺的选择和产品质量。

因此,在材料选择时,需要充分考虑改性工程塑料的可加工性。

4.环保性随着全球环境问题的日益严重,环保成为一个重要的考虑因素。

因此,在材料选择时,需要选择环保性能良好的改性工程塑料材料。

三、改性工程塑料的配方设计改性工程塑料的配方设计是一个复杂的工程,需要考虑到各种物理、化学、加工性能等方面的因素。

在改性工程塑料的配方设计中,通常需要考虑以下几个方面的因素:1.改性剂的选择改性剂是改性工程塑料中的关键材料之一,它直接影响到改性工程塑料的性能。

常用的改性剂有增韧剂、增强剂、阻燃剂、抗氧剂、紫外线吸收剂等。

在配方设计时,需要根据改性工程塑料的实际使用要求选择合适的改性剂。

2.填充剂的选择填充剂是改性工程塑料中很重要的一部分,它可以提高改性工程塑料的强度、硬度、耐热性等性能。

常用的填充剂有玻璃纤维、碳纤维、石墨、滑石等。

在配方设计时,需要根据改性工程塑料的实际使用要求选择合适的填充剂。

3.稳定剂的选择稳定剂是改性工程塑料中的重要组成部分,它可以提高改性工程塑料的热稳定性、氧化稳定性、紫外线稳定性等。

塑料填充母料配方设计

塑料填充母料配⽅设计填充母粒是开发最早的⼀种,也是⽬前使⽤最⼴泛的母料品种。

⼀、填充母粒的组成填充母料主要由填料层、载体层、偶联层、及分散层四部分组成。

1.填料的选择填料是填充母料的核⼼,即母料核。

常⽤的填料品种有碳酸钙、滑⽯粉、⾼岭⼟、硅灰⽯、粉煤灰及红泥等。

对填料的要求是成本低,来源⼴,并能适当改善塑料制品的某些性能。

填料常常为⼯业废渣,如发电⼚的粉煤灰及铝⼚的红泥等。

填料的本⾝含⽔量往往都⽐较⼤,因此在制造母料前要充分⼲燥,使含⽔量降⾄0.5%以下。

填料的粒度对填充体系影响很⼤,⼀般情况下,填料的粒度越细,分散性越好;但填料粒度太细,容易产⽣凝聚,反⽽不利于分散。

所以填料的粒度要适当,⼀般碳酸钙粒径以3-6um,⽽滑⽯粉粒径以3-20um最理想。

填料的加⼊量往往都很⼤,⼀般可占母料质量的70%-85%。

2.载体的选择可⽤于填充母料的载体很多种,常⽤的载体主要有APP、LDPE、LLDPE、HDPE、PP、HIPS、CPE、EVA、PVC以及这些塑料的废旧料,如废PE、PP等。

废塑料的分⼦量低,流动性好,成本低。

载体既可以单独使⽤,也可以两种或两种以上混合使⽤,如LDPE/LLDPE及LLDPE/HDPE等。

复合载体同EVA和CPE等相同,与⼤多数树脂的相容性好,因⽽其母料适应性⼴。

单⼀载体从理论上讲应与被填充的基体树脂相同,这样相容性最好。

但实际上不可能制成太多种类母料,因⽽载体树脂与被填充树脂相近即可。

如PO⽤母料,常选LDPE或APP为载体;PS、ABS⽤母料,常选⽤HIPS为载体;PVC⽤母料,可选⽤CPE为载体。

载体的加⼊量⼀般为母料15%-30%左右,有时为了降低母料的成本,也有只⽤5%左右的。

3.偶联剂的选择由于填料与载体的相容性往往都很差,因此必须加⼊偶联层,以提⾼其与载体的相容性。

偶联剂的原理及品种,在具体选⽤时,主要根据填料的品种。

硅烷类偶联剂适⽤填料为黏⼟、云母、滑⽯粉、氢氧化铝及硅灰⽯等;适⽤树脂为PVC、PP及PU等。

塑料配方设计方案

塑料配方设计方案塑料配方设计是指根据塑料制品的功能要求和加工性能,对原材料的种类、比例和加工工艺进行设计和调整,以获得合适的塑料配方。

下面将从塑料基础原料选择、添加剂的配比以及加工工艺等方面进行塑料配方设计方案的探讨。

一、塑料基础原料选择1.树脂选择:树脂是塑料的主要成分,根据不同的要求选择合适的树脂。

常见的塑料类型有聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)等。

不同的树脂具有不同的性质,如PE具有良好的耐腐蚀性和电绝缘性能,PP具有较好的耐温性和抗冲击性能,PVC具有良好的耐候性和柔韧性。

2.增强剂选择:增强剂能够提高塑料的强度和刚性,常见的增强剂有玻璃纤维、碳纤维等。

根据需要选择合适的增强剂种类和添加量,以满足产品的力学性能和使用寿命要求。

3.填充剂选择:填充剂能够提高塑料的硬度和耐磨性,常见的填充剂有氧化铝、碳酸钙等。

根据塑料的功能要求和预期的性能,选择合适的填充剂种类和添加量。

二、添加剂的配比1.稳定剂:塑料易于受光、热、氧气等环境因素影响,稳定剂能够延缓塑料老化。

根据塑料的使用环境,选择合适的稳定剂种类和添加量。

2.润滑剂:润滑剂能够减小塑料在加工和使用过程中的摩擦阻力,提高塑料制品的表面光滑度和流动性。

根据塑料的要求,选择合适的润滑剂种类和添加量。

3.防火剂:防火剂能够提高塑料的防火性能,减少火灾事故的发生。

根据塑料的使用场所和要求,选择合适的防火剂种类和添加量。

4.色母粒:色母粒能够为塑料制品提供丰富的颜色选择,根据产品的需求选择合适的色母粒种类和配比。

三、加工工艺设计1.模具温度:塑料的加工温度对塑料制品的质量和性能有重要影响。

根据塑料的熔点和塑件的要求,确定合适的模具温度。

2.注塑压力:注塑压力对塑料的充模填充、保压和冷却等过程有重要影响。

根据塑件的尺寸、结构和塑料的流动性,确定合适的注塑压力。

3.注塑速度:注塑速度对塑料熔体的充模填充和塑件的表面质量有重要影响。

PVC塑料配方的设计方案

PVC塑料配方的设计方案PVC(聚氯乙烯)是一种常见的塑料材料,具有耐候性、耐化学品腐蚀、机械强度高、电气绝缘性能好等优点,在各个领域得到广泛应用。

PVC塑料的性能和特性,主要由其配方组成的材料组成比例所决定。

因此,设计一个合适的PVC塑料配方是非常重要的。

下面是一个设计PVC塑料配方的方案,供参考:1.原料选择:PVC树脂是PVC塑料的基础材料,可以根据不同的应用需求选择不同牌号的PVC树脂。

此外,还可以选择添加剂,例如增塑剂、稳定剂、填充剂、改性剂、颜料等,根据具体的性能要求进行选取。

2.PVC树脂含量:PVC树脂的含量对塑料制品的硬度和机械性能有很大影响。

一般来说,PVC树脂的含量越高,硬度越高,但韧性和延展性减弱。

因此,在配方中需要根据具体的应用需求,确定PVC树脂的含量。

3.调节剂:增塑剂是PVC塑料中非常重要的添加剂,可以提高塑料的可塑性、柔韧性和抗冲击性能。

常用的增塑剂包括邻苯二甲酸酯类、磷酸酯类、环氧油等。

稳定剂是为了延长PVC塑料的使用寿命,避免自由基引起的降解。

填充剂可以改善塑料的力学性能和成本控制,常用的填充剂有碳酸钙、滑石粉等。

根据具体的要求,选择合适的增塑剂、稳定剂和填充剂进行添加。

4.改性剂:根据需要,可以选择添加改性剂来改善PVC塑料的性能。

例如,增加抗冲击性能的改性剂可以使PVC塑料具有更好的抗冲击性能;增加耐热性的改性剂可以使PVC塑料在高温条件下不易变形或热熔。

5.颜料选择:颜料可以为PVC塑料提供多种颜色选择,根据需求选择合适的颜料进行添加。

6.工艺调节:在PVC塑料的配方设计中,还需要考虑到工艺要求,例如挤出、注塑等生产工艺的要求。

根据具体的生产条件,可调整配方中各组分的比例和特性,以获得最佳的加工性能和成型性能。

在设计PVC塑料配方时,需要综合考虑材料性能要求、应用领域、生产工艺等多方面因素。

因此,配方的设计需要通过实验和试验验证,通过不断优化和调整,才能得出最佳的配方方案。

塑料配方设计

表面活性剂为一类能显著改添加剂表面或界面性能的材

料, 其分子内部同时含有长链非极性基 (疏水基) 和短链极性基 (亲水基) 。表面活性 剂的改性是通过表面吸附、 润湿、 乳化等作用实现的。 表面活性剂可鄙分为非离子型、 阴离子型、 阳离子型和两性离子型四类。 5 " 高分子处理剂 可分为非相容剂和相容剂两种。 聚乙烯蜡、 羧化聚乙烯蜡、 氧化聚乙烯蜡、 非相容剂主要包括低聚物如无规 66、 线性 67、 线性 86、 聚 ! / 甲基苯乙烯、 91-68 及 :1-68 等。 相容剂有 66 / " / ;#<、 86-; / " / ;#、 89# / " / ;# 及 4=4 / " / ;# 等 > " 其他材料处理 使其官能团发生化 !酸碱液处理 用酸性或碱性溶液对无机添加剂表面处理, 学变化, 以达到与树脂混合的目的。

(五) 表面张力相近原则

配方中添加剂与树脂的表面张力越接近, 两者的相容性越好。如 %% 与乙丙橡胶 的表面张力最接近, 两者的共混是典型增韧体系。

(六) 粘度相近原则

配方中添加剂与树脂的粘度越接近, 两者的相容性越好。

・ 3#3 ・

第五篇

塑料配方设计

二、 提高添加剂与树脂相容性的方法

(一) 无机添加剂与树脂相容性的提高方法

・ 700 ・

第五篇

塑料配方设计

)* + ,4*4$ + ’($ + , & $’() ./01 (% + , & $’() !501 ($ & $’() 701 $% + 6% + (-

($%% & $’() !"# (’% & $’() 23! 三碱式硫酸铅 (6 & $’() 二碱式硫酸铅 (4 & $’()

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(3)阻燃 添加溴类(普通溴系和环保溴系)、磷类、 氮类、氮/磷复合类膨胀型阻燃剂、三氧化二锑、 水合金属氧化物等各类阻燃剂;

(4)抗静电 添加各类抗静电剂;

(5)导电 添加碳类(炭黑、石墨、碳纤维、碳纳米 管)、金属纤维和粉,金属氧化物;

配方设计时需考虑加工性能。 例如纯的PVC无法塑化加工,必须加入增塑剂、

稳定剂等助剂。加入增塑剂,可以削弱分子间的 作用力,增加分子间的移动性,从而降低玻璃化 转变温度使熔融加工温度降低,低于PVC 的分解 温度。加入热稳定剂,可以抑制PVC 脱HCl 反应, 提高PVC 热分解温度,使之高于PVC 的熔融加工 温度。又如PVC 薄膜的制造中,吹塑法常选用内 润滑剂,压延法则选用外润滑剂。

所选择的树脂能否承受住使用环境中最高 和最低的温度,在这个温度范围内树脂是 否变形、发生龟裂、耐冲击性能如何等。 若不符合要求,就要改变现有的树脂品种, 另选新的品种,或进行改性处理。

另外,选择的树脂还需要考虑在使用环境 中的其他影响因素。如在要求制品尺寸稳 定性能好时,还要考虑到树脂的热膨胀系 数、成型初期及成型后期的收缩率变化、 吸湿性等因素。

助剂的选择

按改性目标选助剂: 按要改性目标选择合适的助剂,加入助剂 应能充分发挥其功效,并达到要求的指标。 指标一般为产品的国家标准、国际标准, 或客户提出的专项指标。以下是为了使塑 料具有某种特殊性能需要加入的助剂。

助剂选择的参考意见为:

(1)增韧 添加弹性体、热塑性弹性体和刚性增韧 材料;

保证配方中各组分混合均匀

配方中各组分的均分布是使配方能达到改性要求 的保证,可采取下面的方法保证各组分的均匀分 布: (1)分次加入 对于填料加入量过大的配方。填料最好分两次加 入:第一次在加料斗。第二次在中间侧加料口。 如加150份氢氧化铝的无卤阻燃PE配方,就要分 两次加入。否则不能造粒。填料的偶联剂处理, 一般以分三次喷入为佳。这样能达到分散均匀, 偶联效果好。

(4)尺寸稳定性、光学性能、抗毒抗湿抗菌 性能如何;

(5)外观上及经济成本、特殊要求是否能达 到要求。

流动性的选择

不同品种的树脂具有不同的流动性,按此将塑料 分成高流动性、中等流动性和低流动性三类,具 体如下: 高流动性:聚苯乙烯(PS),高抗冲聚苯乙(HIPS), ABS,聚乙烯(PE)、聚丙烯(PP)、聚酰胺PA等。 中等流动性:聚碳酸酯(PC)、改性聚苯醚(mPPO)、 聚苯硫醚(PPS)等。 低流动性:聚四氟化碳(PTFE)、超高相对分子 质量聚乙烯(UHMWPE)、聚苯醚(PPO)等。

(9)透明 添加成核剂,对PP而言,α晶型成 核剂的山梨醇衍生物系列产品Millad 3988 效果最好;

(10)耐磨 添加PTFE、石墨、二硫化钼、 铜粉等;

(11)电绝缘 添加煅烧高岭土等;

(12)绝热 添加云母、蒙脱土、石英等。

助剂与树脂要匹配

助剂选择时,要有针对性.应选择对树脂 改性效果好的品种。例如:

以聚苯硫醚为例,用作不粘锅、散热器零 件和配油器零件时,需要耐热耐油;用作 汽车刹车零件、离合器和机械中的齿轮时, 需要有较高的刚性和抗蠕变性。

再以改性聚酰亚胺为例,用作交通运输包 装时,需要耐水性和阻燃性好;用作航空 航天工业的高温管和高温涂层时,需要有 耐高温、耐湿热和耐辐射性能。

加工性能

(2)球型填料的增韧效果好、并可增加制品 的光亮度。硫酸钡为典型的球型填料,因 此高光泽PP的填充选用硫酸钡,硫酸钡也 可以小幅度提高制品的刚性及韧性。

助剂的粒度

(1)粒状助剂粒度的表示方法 粒状助剂的粒度可用目数或平均粒径表示, 通常用的目数与平均粒径的关系见下表。

注:目数有多种表示方法.本表中的目数 为每平方英寸筛网上的筛孔数目

(6)磁性 添加铁氧体磁粉,稀土磁粉包括 钐钴类(SmCo5 或Sm2Co17)、钕铁硼类 (NdFeB)、钐铁氮类(SmFeN),铝镍钴类磁 粉三大类;

(7)导热 添加金属纤维和粉末,金属氧化 物、氮化物和碳化物,碳类材料如炭黑、 碳纤维、石墨和碳纳米管,半导体材料如 硅、硼;

(8)耐热 添加玻璃纤维、无机填料、耐热 剂如取代马来酰亚胺类和β晶型成核剂;

例如,用注射成型方法生产透明容器时, 在一般情况下可选择聚苯乙烯或聚甲基丙 烯酸甲酯两种树脂,但如果要求廉价为首 要条件,则选用聚苯乙烯;反之,如果强 调耐候性能好时,就要选用聚甲基丙烯酸 甲酯;如果还要再加上耐冲击性能好,则 就要排除上述两种树脂而选择聚碳酸酯, 当然成本要提高。

在选择时还应考虑以下内容:

耐热改性,首先考虑选择聚苯硫醚、聚酰 亚胺、聚苯并咪唑和聚芳砜;

耐低温改性,首先考虑选择低分子量聚乙 烯、聚碳酸酯和热塑性弹性体类(聚酯类 热塑性弹性体、聚烯类热塑性弹性体、聚 氨酯类弹性体);

隔热改性,首先考虑选择聚氨酯硬质泡沫 塑料、酚醛、脲醛泡沫塑料和聚苯乙烯泡 沫塑料。

一般要求树脂成本低、性能高,同时还要 考虑外观美及耐久性,所以很难选择一种 能满足所有性能要求的合适树脂。

在ABS中加入4%粒度为45μm 的三氧化二锑与加 入1%粒度为0.03μm 的三氧化二锑阻燃效果相同。

粒度尺寸对着色剂着色力的影响

着色剂的粒度越小,着色力越高、遮盖力 越强、色泽越均匀。但着色剂的粒度不是 越小越好,存在一个上限值,而且对不同 性能的上限值不同。对着色力而言,偶氮 类着色剂的上限粒度为0.1μm,酞菁类着色 剂的上限粒度尺寸为0.05μm。对遮盖力而 言,着色剂的上限粒度尺寸为0.05μm左右。

当今,树脂和助剂的种类繁多,若按其功 能、品种、等级、牌号等分类可达数万种, 因此塑料配方也是千变万化。塑料配方设 计通常是指根据试验数据等资料,恰当地 确定可满足产品使用性能、加工性能和成 本要求的树脂、助剂的种类及其用量等的 一项重要工作。

配方设计原则

塑料配方设计有以下注意事项:①制品的 使用功能;②加工性能;③加工及使用时 的环保问题;④成本等。

一般情况下,不可能满足所有的条件,但 应尽可能的满足主要条件。只要满足主要 条件就可以了。

关于质量标准的掌握,一般按下述条件而 定。

(1)能否承受使用环境温度的变化、阳光的 影响及使用时负荷的变化;

(2)制品是否合乎卫生标准及安全性;

(3)弯曲强度、拉伸强度、冲击强度、电绝 缘性、阻燃性、耐水性、耐油性能、电学 性能是否符合产品标准;

填料粒度对填充塑料的力学性能的影响

粒度尺寸越小,对填充材料的拉伸强度和 冲击强度提高越大。在用20%(质量分数)硅 灰石填充PA6时,粒度对填充PA6的力学性 能的影响见下表:

粒度对无机阻燃剂阻燃性能的影响 无机阻燃剂的粒度越小,阻燃效果越好。例如水 合金属氧化物和三氧化二锑的粒度越小,达到同 等阻燃效果的用量就越少。在LDPE中加入80份不 同粒度的氢氧化铝的阻燃效果见下表

配方设计要点

配方设计的关键为选材、搭配、用量、混 合四大要素,表面看起来很简单,但其实 包含了许多内在联系,要想设计出一个高 性能、易加工、低价格的配方也并非易事, 需要考虑的因素很多,现提出一些要点供 读者参考。

树脂的选择

品种的选择: 树脂要选择与改性目标性能最接近的品种, 以节省加入助剂的使用量。 如耐磨改性,树脂要首先考虑选择三大耐 磨树脂:即聚酰胺(PA)、聚甲醛(POM)、超 高相对分子质量聚乙烯(UHWPE); 透明改性,树脂要首先考虑选择三大透明 树脂:聚苯乙烯(PS)、聚甲基丙烯酸甲酯 (PMMA)及聚碳酸酯(PC)。

(1)红磷阻燃剂适用于PA、聚对苯二甲酸丁 酯(PBT)、聚对苯二甲酸乙酯(PET)。

(2)氮系阻燃剂适用于含氧类工程塑料,如 PA、PBT、PET等。

(3)玻璃纤维对结晶型塑料的耐热改性效果 好,对非结晶型塑料效果差。

(4)炭黑在结晶型树脂中效果好。

助剂的形态

助剂的形状 (1)纤维状填料的增强效果好。纤维的形状 可用长径比(L/D)表示,L/D越大、增强效果 越好。树脂在熔融状态时比在粉末状态时 有利于保持长径比。减小断纤几率。这就 是为什么不从进料口而从中部加料口加入 玻璃纤维的原因。

以HDPE 瓶而言,装油需要耐油性;装碳酸 饮料需要具有阻隔性;装光敏性药品时要 有遮光性。

以PP 注射椅子为例,在北方需要低温抗冲 击性强;用于矿井下,需要防静电、阻燃 性。

以聚四氟乙烯为例,用作活塞环、轴承、 轴瓦、滑块、密封环等机械零件时,需要 具有低的摩擦系数和自润滑性;用作绝缘 材料时,需要其不受温度、湿度和频率的 影响,具有优异的电绝缘性;用作防腐材 料时,需要有优异的化学稳定性。

所有无机类添加剂经过表面处理,效果大都提高。 尤其以粉末填料最为明显,其他还有玻璃纤维、 无机阻燃剂等。

表面处理以偶联剂和相容剂为主,偶联剂有硅烷 类、钛酸酯类和铝酸酯类,常用相容剂有所用树 脂的马来酸酐接枝聚合物。

助剂的加入量

从改性效果看,有的助剂加入量越多越好, 如阻燃剂、增韧剂、磁粉、阻隔材料等, 有的助剂加入量有最佳值,如导电助剂形 成到电通路后即可,再增加无效果;偶联 剂,表面包覆即可;抗静电剂,在制品表 面形成泄电荷层即可。在设计配方时,应 该在能满足改性效果的前提下粘度要接近,以保 证加工流动性。对于粘度相差悬殊的材料, 要加过渡料,以减小粘度梯度。如阻燃配 方中用PA66增韧时,常加入PA6作为过渡料, 阻燃配方中用PA6增韧时,常加入HDPE作 为过渡料。

同一品种树脂也具有不同的流动性。主要 原因为相对分子质量及其分布的不同,所 以同一种树脂有许多不同的牌号。由于不 同加工方法要求的树脂流动性不同.所以 树脂又分为注塑级、挤出级、吹塑级、压 延级等牌号,具体如下表所示:

环保要求

配方设计需适应环保要求。 一般塑料制品着重评价其使用寿命。实际

上应从原材料的生产、加工、物质流通、 使用乃至废弃整个过程来全面考虑。延长 制品使用寿命对节省资源和节约能源有利, 对废弃物的再利用和原材料的安全性也需 重视。