芳烃联合装置综合节能改造_高国正

惠州炼化芳烃联合装置低温热利用研究

惠州炼化芳烃联合装置低温热利用研究佘浩滨;王天宇【摘要】芳烃联合装置流程长、产品多且沸点接近,是炼油厂最大的耗能部门,其中大量低温热没有回收利用是主要原因.总结了国内芳烃装置低温余热回收利用的实践,计算了中海石油炼化有限责任公司惠州炼化分公司芳烃装置的低温余热分布,在成功回收邻二甲苯塔塔顶油气潜热产13 t/h,0.55 MPa蒸汽的基础上,提出了进一步回收利用余热的措施,包括:①将芳烃余热转化成热水并外送到邻近的石化园区作为其低温热阱热源,以减少园区蒸汽消耗;②实施装置内部热集成,升级利用低温热;③针对惠州地处亚热带,无采暖需求,伴热负荷小,且电价相对较高的现状,研究采用有机工质朗肯循环回收余热发电.计算表明,经过低温热热水输出、蒸汽凝结水发电改造和装置热集成改造,实现节能量406.1 TJ/a,具有良好的经济效益和社会效益.【期刊名称】《炼油技术与工程》【年(卷),期】2016(046)007【总页数】5页(P57-61)【关键词】芳烃联合装置;低温热;优化;节能;回收;流程模拟【作者】佘浩滨;王天宇【作者单位】中海石油炼化有限责任公司惠州炼化分公司,广东省惠州市516086;中海石油炼化有限责任公司惠州炼化分公司,广东省惠州市516086【正文语种】中文中海石油炼化有限责任公司惠州炼化分公司(以下简称惠炼)芳烃联合装置设计生产对二甲苯(PX)840 kt/a,2014年扩能到960 kt/a。

它以催化重整装置脱戊烷油为原料,生产对二甲苯,并副产苯、邻二甲苯、混二甲苯、轻烃组分和重芳烃。

装置由二甲苯分馏、苯/甲苯分离及歧化烷基转移、吸附分离、二甲苯异构化、芳烃抽提等五个单元组成[1],具体流程见图1。

其中芳烃抽提采用中国石油化工股份有限公司石油化工科学研究院(RIPP)开发的环丁砜抽提蒸馏工艺(SED),歧化、吸附分离、二甲苯异构化分别采用AXENS公司的TransPlus工艺、Eluxyl工艺和Xymax Isomerization技术。

芳烃抽提装置节能优化及效果

第53卷第4期 辽 宁 化 工 Vol.53,No. 4 2024年4月 Liaoning Chemical Industry April,2024收稿日期: 2023-08-08作者简介: 黄丽丽(1981-),女,浙江省宁波市人,助理工程师,2005年毕业于浙江工业大学材料科学与工程专业,研究方向:石油化工芳烃抽提工艺技术。

芳烃抽提装置节能优化及效果黄丽丽(中海石油宁波大榭石化有限公司, 浙江 宁波 315812)摘 要:通过对芳烃抽提装置的能耗分析,找出影响能耗的主要因素,通过降低再沸器的蒸汽品位、换热网络的进一步优化和后路流程优化等措施,降低蒸汽消耗。

优化措施实施后,节能效果良好,对降低装置燃动成本具有重要意义。

关 键 词:芳烃抽提; 能耗; 节能; 优化中图分类号:TE624.4+2 文献标识码: A 文章编号: 1004-0935(2024)04-0562-04在当前节能降碳的大环境下,节能降耗、降本增效是炼油企业都会面临的问题,为进一步降低装置的能耗,对装置能耗进行了分析,找出影响能耗的关键能源种类,通过优化工艺参数和技术改造,对降低装置能耗具有重要意义。

1 装置概况40万t/a 芳烃抽提装置由抽提单元、精馏单元和配套公用工程3部分组成。

装置以上游石脑油加氢装置的C 6~C 8馏分和苯乙烯装置的部分C 6~C 7馏分为原料进入抽提单元,抽提单元包括抽提塔、抽余油水洗塔、汽提塔、溶剂回收塔、水汽提塔及溶剂再生塔,得到混合芳烃。

芳烃经过白土精制,通过苯塔和甲苯塔分离后,获得苯、甲苯和C 8芳烃产品。

2 能耗分析2.1 用能结构本装置用能种类有电、循环水、3.5 MPa 蒸汽、1.0 MPa 蒸汽、净化风、非净化风、氮气、除氧水、除盐水、伴热水、生活水以及新鲜水。

由表1可以看出,3.5 MPa 蒸汽、除氧水、电、伴热水为本装置的主要耗能品种,占装置全部用能98.6%。

其中3.5 MPa 蒸汽占比最大,约占全部用能的90%。

芳烃联合装置节能措施及效益分析

芳烃联合装置节能措施及效益分析摘要:持续改造和芳烃装置是炼油化工企业的主要生产单元之一。

因为改革能为芳烃装置提供原料,所以一般来说是作为组合单位建造的。

连续重整装置以精制石脑油和加氢裂化重石脑油为原料,以氢为副产品,生产高辛烷值汽油的混合组分,一般包括原料预处理、连续重整和催化剂再生装置。

芳烃装置采用改性油或购买的混合二甲苯作为原料生产苯、甲苯、对二甲苯和邻二甲苯。

吸附牵引技术的芳烃装置一般包括芳烃抽提取、不成比例、吸附分离、异构化、二甲苯提取和供应单元。

目前,世界上只有三家公司能够提供全套工艺包技术,包括中国石化自主开发的连续重整和芳烃成套技术。

关键词:芳烃装置;静设备;节能;优化引言受市场影响,河北新启元能源技术开发有限公司的芳烃抽提装置断断续续地启动和停止,每次启动时都需要建立调整质量的周期,只有质量质量设置合格后,才能输送材料,设备的周期调整时间通常为12小时,这使得公共能耗高,设备占用量低。

因此,通过优化工艺流程,将三塔(萃取、剥离、回收塔)的溶剂循环转化为两塔(萃取、回收塔),可以加快启动周期的调整时间,减少公共能源的使用,提高设备的整体经济效益。

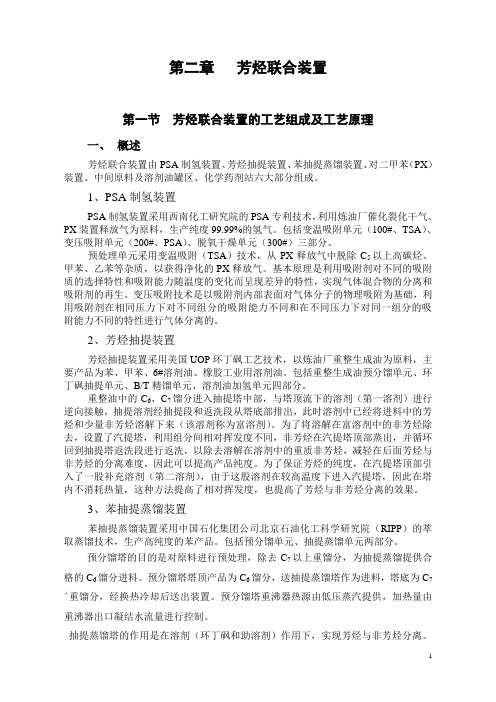

1芳烃联合装置工艺流程芳烃联合装置的工艺流程见图1所示。

来自加氢装置的石脑油进入2#连续重整装置,经过反应、精馏的重整脱戊烷油C+5进入重整油分离塔,塔顶物料C6、C7经冷却后送至芳烃抽提装置,塔底C7以上的物料通过白土塔脱除烯烃后与歧化装置甲苯塔塔底产物混合送入二甲苯塔第73层塔盘,异构化脱庚烷塔塔底产物送至二甲苯塔第39层塔盘。

二甲苯塔塔顶物料作为吸附分离原料,塔底物至重芳烃塔。

重芳烃塔塔顶物料送至歧化装置作原料,塔底物料经冷却后送出装置。

在吸附分离单元经吸附、解吸后得到产品对二甲苯送出装置,抽余液(贫二甲苯)送至异构化进行反应,再送至二甲苯塔。

图1芳烃联合装置工艺流程示意2芳烃抽提装置蒸汽用能现状及分析在芳香抽提装置中,3.7 MPa(g)过热蒸汽和锅炉水从装置管网通过过热器和过热器,产生3.7 MPa(g)satt蒸汽和2.2 MPa(g)satt蒸汽,分别发送到每个蒸汽消耗装置。

芳烃联合装置的清洁生产

2 13 排污闪蒸罐低点排液等 .. 二 甲苯塔 汽包水 连续 排 污闪蒸 罐 (6一D一 9 1 0) 低 点排 液线原 设计 流程 为排放 至 含油污 水 , 计量 设

作者简介 : 白云川 (9 5一) 男 , 17 , 助理 [ 程师, 从事设备管理工作 , 电话 :O 7 )6 9 27 (3 9 6 9 69 。

2 2 防止 大气 污染 . 2 2 1 加 强加 热 炉技 术 管理 , 进 燃料 完全 燃烧 .. 促

为了避 免芳 烃扩 散 进 入 大气 , 置 内部分 回流 罐 采 装 用 氮封 流 程 , 出 的含 微 量 芳 烃 的气 体排 人全 厂 火 排

炬 系统 。

2 3 减 少废渣 排放 .

中石化洛阳分公司芳烃联合装置由芳烃抽提和 二 甲苯装置两大部分组成。其中芳烃抽提装置由预

分 馏 、 提单 元 、 / 抽 B T单元 、 剂 油 单 元 四个 单 元 组 溶

13 1 废催化剂 .. 装置设计催化剂用量 , 歧化反应器催化剂装填

量 为 3 , , 构 化 反应 器 催 化剂 装 填 量 为 1 / 7t次 异 / 8t ,

量 为 8th / 。 12 废气 .

12 1 加 热 炉 燃 烧 烟 气 ..

芳 烃联合 装置 的 主要 噪声 污染 为加 热炉 燃烧 时 的火 焰 噪声 、 空气动 力噪 声 、 体动 力噪 声及 大型机 液 组 、 冷 风机产 生 的噪声 , 空 另外 还有 装置 开停工 时 的 吹 扫放 空等 。

摘

要: 分析 了 中石化 洛 阳 分 公 司 芳 烃联 合 装 置 的 主要 环 境 污 染 源 , 绍 了芳 烃 装 置 采 取 的 主 要 清 洁 生 产 措 施 及 介

优化生产提升企业节能增效管理

业节 能增 效管 理 [ ] 山东化 工 ,024 ( :3 J. 2 1 。1 4) 11—

13 ) 3 .

大。

简讯 ・

新 兴 战略性产 业催 生粉 体新 材 料 向高端 应 用领 域进 军 浙 江 丰利石 墨微 粉球 形化 生 产线 走 俏海 内外

但新材料新能源要求石墨微粉颗粒的粒度范围 窄, 振实密度大 , 因此对 石墨加工技术设 备要求很 高。目前常用的气流粉碎或振动研磨等粉碎方式处 理的石墨 , 产品通 常是 碎石状 结构 , 颗粒 大小不均

石油混合二 甲苯热供料项 目自 20 09年 4月 2 2 日开始实施 , 芳烃联合装置首先将石 油混合二 甲 2

收稿 日期 :0 2— 3— 0 2 1 0 2

2芳烃联合装 置送来 的热物料首先送 至 T 4 2 K一 0 ,

作者简介 : 王敏艳 (98 )女 , 人 , 师 , 中石化股份天津分公 司计划部 工作。 17一 , 天津 经济 在

一

况、 总结经验 。 并在此基础之上பைடு நூலகம், 对装置进一 步优化提出了设 想。

关键词 : 优化生产 ; 流程改造 ; 混合二 甲苯 ; 料 ; 热供 节能增效

中 图分 类 号 :4 6 F 0 F 2 ;2 5 文 献 标 识 码 : C 文 章 编 号 :0 8-0 1 2 1 ) 4—0 3 0 10 2 X(0 2 0 1 1— 3

第 4期

王敏艳 , : 化生产提升企业节能增效管理 等 优

・1 31・

优化生产提升企业节能增效管理

王敏 艳 , 范桂 明

( 国石油 化 工股 份有 限公 司 天津 分公 司 , 中 天津 307 ) 02 0

摘要 : 详细介绍 了公 司化工板块 两套芳 烃联 合装置生产优化的过程 , 对石油混合二 甲苯热供 料前后 的数据 对 比, 认真 分析实施情

(报批稿)陕西延长中煤榆林能源化工有限公司轻烃综合利用项目

1概述1.1建设项目的特点陕西延长中煤榆林能源化工有限公司靖边能源化工园区一期启动项目是延长石油集团依托靖边县资源优势,按照煤气油综合利用、一体化开发的要求建成的大型化工项目。

主要以煤、气、渣油为原料,建设180 万吨/年甲醇(全部为中间产品、不外销)、60万吨/年甲醇制烯烃、150 万吨/年渣油催化裂解、2×30 万吨/年聚乙烯(30万吨/年LLDPE 装置和30万吨/年HDPE装置)、2×30 万吨/年聚丙烯(30万吨/年PP1线、30万吨/年PP 2线)、9 万吨/年MTBE 和4 万吨/年丁烯-1联合装置等8 套主装置,以及配套的公用工程设施、辅助工程设施、环保设施等。

项目占地面积约为4km2,工程投资273亿元。

现有一期启动项目DCC装置在实际操作中,乙烯、丙烯产品产量未能达到原设计产能,乙烯产量减少约17%,丙烯产量减少约13%,此现状造成DCC装置分离单元操作偏离、局部系统产生瓶颈的同时;下游聚乙烯产品装置长期低负荷运行,且其中乙烯产量短缺问题尤为突出,针对次现状进行了填平补齐工程。

陕西中圣环境科技发展有限公司于2017年2月编制了《陕西延长中煤榆林能源化工有限公司靖边能化园区煤油气资源综合利用一期启动项目填平补齐工程环境影响报告书》,填平补齐工程中建设内容主要为建设180万吨/年甲醇及下游60万吨/年DMTO、30万吨/年LDPE/EV A,30万吨/年PP,配套建设公用工程与辅助设施。

陕西省环境保护厅于2017年6月27日以陕环批复[2017]283号文予以该项目进行了批复。

由于填平补齐工程目前刚开始建设,预计于2021年下半年投入试运行期,2022年下半年正式投运生产,在填平补齐工程投运前的这几年期间(2018年~2022年)下游聚烯烃产品装置仍处于长期低负荷运行。

导致企业DCC装置及下游聚烯烃装置不但系统波动大、不利于生产的长周期平稳运行,不能充分利用现有投资使效益最大化。

新技术+新措施 节能减排见成效 扬子石化老装置焕发新活力

EnterprisesMHlJH 丨企业视® •战略管理新技术+新措施节能减排见成效扬子石化老装置焕发新活力□凌锋陶炎3月30日18时16分.扬子石化公司绿色供汽中心热电联产项目01号锅炉首次启动一 次成功“目前,我们芳烃联合装置的氮气消耗量已 经由原来的平均4500立方米/小时降至3500立方 米/小时,节能降耗显著。

” 3月25日,扬子石化芳烃 厂厂长汪琦接受采访时表示,今年该厂将在节能 降耗上持续发力,让芳烃联合装置继续焕发青春 活力。

扬子石化芳烃联合装置已经连续运行超过30 年。

为此,该公司在内部挖潜上做文章,一方面, 加大硬件投人,引进新设备、新技术,让装置脱胎 换骨,另一方面,发挥基层一线员工攻坚克难的积 极性和主动性,加强精细化管理,优化工艺操作, 持续降低装置的能耗物耗,使老装置焕发出了新 的生机,实现了绿色低碳安全经济运行。

该厂通过 提升加热炉、废热锅炉的管理水平、降低能源消耗 一项,去年就节能增效约1800万元。

紧紧掐住耗能大户的脖子,节能减排从 改造火嘴开始扬子石化芳烃联合装置共有32台大型加热 炉,均是该公司的耗能大户。

“我们用了 2年的时间,改造了所有炉子火 嘴,不但提升了炉群的热效率,同时也使烟气排放 量降低了40%。

”主管生产的芳烃厂副厂长王庆峰 自豪地说,“目前,芳烃联合装置三大余热回收系 统每年可节能创效3000万元以上。

”扬子石化对大型设备加大节能降耗的硬件 投人,他们持续进行节能降耗排查,对照对二 甲苯能耗、万元产值综合能耗和节水节电目标, 制定了系统性的技术改造计划,三年累计投资 8000万元改善炉群燃烧环境,推广新型保温、隔 热材料新技术,有效降低了装置能耗。

他们增加 了测量炉膛气压的频率,并对不同的燃烧器性 能进行分类,便于职工操作,开展针对加热炉的小指标劳动竞赛,完善加热炉在线监控措施,每 周分析加热炉运行中存在问题。

同时重整、二甲 苯、加氢裂化等装置均设置了“加热炉节能操 作考核奖”,激发一线操作人员的节能积极性和 主动性。

芳烃联合装置

0.29

3

水

0.85

119

2.86

0.09

合计

100

14005

336.13

11.21

出料

1

氢气

2.83

396.2

9.51

0.32

2

解吸气

96.76

13551

325.22

10.84

3

反应水

0.41

57.8

1.4

0.05

合计

100.00

14005

336.13

11.21

2、芳烃联合装置

序号

物料

收率,%

120

硫含量,wt%,≯

0.02

蒸发残余物,mg/100ml,≯

3

油渍试验

合格

机械杂质及水分

无

无

铜片腐蚀(50℃,3h),级,≯

1

水溶性酸或碱

无

无

博士试验

通过

⑥邻二甲苯

项目

指标

颜色(Pt-Co色号),≯

20

酸洗比色

酸层颜色不深于重铬酸钾含量为0.15g/l的标准比色液的颜色

总硫含量,wtppm,≯

1

数据

Kg/h

T/d

×104t/a

进料

1

重整生成油

97.07

68750

4650

55.00

2

重整氢气

2.93

5075

49.8

1.66

合计

100

70825

1699.8

56.66

出料

1

PX

37.94

26875

645

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

能量利用芳烃联合装置综合节能改造高国正 唐孟海中国石油化工股份有限公司洛阳分公司(河南省洛阳市471012)摘要:中国石油化工股份有限公司洛阳分公司芳烃联合装置综合节能优化改造主要是以降低工艺用能、提高能量转化和传输过程的效率为目标,采用新型塔板技术对芳烃抽提和对二甲苯装置的8个塔器进行改造,采用搪瓷管空气预热器对加热炉余热回收系统改造。

改造后,装置运行平稳,产品质量合格,加热炉热效率由89%提高到92%。

标定结果显示,装置每年能耗降低427.76G J,三苯单位能耗降低1.06G J。

关键词:芳烃联合装置 精馏塔 加热炉 节能改造 效果中国石油化工股份有限公司洛阳分公司芳烃联合装置由芳烃抽提、苯抽提蒸馏和对二甲苯装置等部分构成。

为适应原料性质变化和下游装置需求,2003年和2005年分两阶段对装置进行了技术改造,更换了歧化、异构化催化剂和吸附剂,新建了苯抽提蒸馏装置,增设OX产品塔及相关配套设施,实施装置消缺配套改造等,通过两次改造,PX 产量达到了215kt/a,2007年PX实际产量达到242.1kt/a,三苯(苯,PX,OX)产量达到401.2kt/a。

PX装置两次技术改造后,由于OX塔系的引入,二甲苯塔塔顶汽相供热量明显不足,造成抽余液塔再沸器可用热量减小,塔回流比偏小,影响了装置的优化操作。

同时由于装置用能增大,造成二甲苯塔塔底再沸加热炉热负荷过大,炉膛温度上升到800 左右,最高达到830 ,接近设计最高值,影响了加热炉安全运行。

2008年5 6月装置大检修期间,采用新型塔板技术对抽提装置和对二甲苯联合装置的8个塔器进行改造,采用搪瓷管技术对加热炉空气预热器进行了整体更换。

1 改造前存在的主要问题1.1 分馏塔器板效率偏低,工艺用能偏大芳烃联合装置的分馏塔共19座,精馏塔器的板效率是影响能耗、处理量和产品产量的重要因素。

改造前的塔板主要是普通筛孔塔板和导向浮阀塔板,效率较低,回流比过大,冷凝能耗、再沸能耗较高。

芳烃抽提单元核心分离设备是芳烃抽提塔,溶剂比为3.49,根据模拟计算,其塔板效率只有25%。

溶剂用量的大小和塔底流出的产品物流所夹带的非芳烃的多少直接决定了该系统的能耗,溶剂比越大,系统能耗越高。

若采用新型塔板,则抽提塔的溶剂比可显著降低,节能效果显著。

根据工艺模拟计算二甲苯单元各分馏塔板效率普遍较低,最高的二甲苯塔塔板效率为70%,最低的抽余液塔板效率只有55%,邻二甲苯塔板效率为65%,抽出液塔板效率为68%,歧化汽提塔和异构化脱庚烷塔板效率为60%。

二甲苯单元整个联合换热流程中,抽余液塔是最大的耗能用户,几乎占二甲苯塔塔顶汽相供热的50%。

由于抽余液塔采用普通筛板作为传质设备,该塔操作回流比高达2.47,造成耗能较大,没有多余热量供给其它用户。

1.2 加热炉热效率低,热量损失大PX装置共有4台加热炉,分别是歧化进料加热炉、二甲苯塔重沸炉和异构化加热炉,各炉烟气出对流段合并后统一进行余热回收,四台炉子设计热负荷总计为93.74MW,空气预热器原设计为热管空气预热器,排烟温度为165 ,由于热管空气预热器露点腐蚀严重,实际排烟温度为215 ,加热炉效率仅为87%,热量损失偏大。

收稿日期:2009-01-09。

作者简介:高国正,高级工程师,1987年毕业于郑州大学化学工程专业,现任该公司副总工程师。

联系电话:0379-********,E-m ai:l gaogz@炼 油 技 术 与 工 程2009年6月 PETROLEUM REF I NERY ENG I NEER I NG 第39卷第6期2 综合节能改造方案2.1 技术选择节能改造思路主要是提高板效率、加热炉热效率,降低工艺用能率、能量损失。

塔器改造选用了成套塔板技术,将芳烃抽提单元和二甲苯单元的8个塔器更换为复合孔微型阀高效塔板。

它集成了微型浮阀、鼓泡促进器、多折边倾斜式降液管等技术,其多折边倾斜式降液管技术不仅解决了液体流动死区的问题,也消除了气体流动的不均匀性。

由于降液管为倾斜式结构,有效地增加了液体流程长度,延长了气液接触时间,改善了塔板的传质效率,其通量和板效率较一般塔板均有较大幅度的提高。

加热炉空气预热器的改造选用搪瓷管空气预热器技术,在空气预热器末端采用搪瓷表面,由于其表面光滑,不易积灰、耐腐蚀,排烟温度可以降低到140 ,长期热效率保持在92%左右,经济效益显著。

2.2 改造方案2.2.1 抽提单元更换抽提塔筛孔塔板,将现用的厚筛孔塔板厚度减薄,筛孔的直径减小、开孔率重新调整。

可使穿过筛孔塔板的分散相更有效地破碎分散成小液滴。

改造轻相上升管,采用多折边形式的升液管,使轻相在整个塔截面上均匀分布,增加抽提塔分离效率。

更换回收塔塔板和降液管,降液管改成多折边倾斜式降液管,以改善液体在塔板上的流动均匀性,塔板则改为复合孔微型阀高效塔板,提高传质效果。

改造后抽提塔板效率由25%升至35%,溶剂比由3.49降为2.6,溶剂量减小可使汽提塔所需热量大幅度降低。

溶剂回收塔的板效率由60%提高至75%,回流比由0.32降为0.29。

在处理量保持不变时,通过提高塔板效率,抽提单元可节能1517k W,节能幅度为21%。

2.2.2 二甲苯单元将二甲苯塔、邻二甲苯塔、抽余液塔、抽出液塔、歧化汽提塔和脱庚烷塔等进行高效塔板改造。

在塔径、管口方位不变的前提下将现有塔板更换为新型复合孔微型阀高效塔板,提高了塔板效率。

降液管进行多折边倾斜降液管改造:将现有降液管下部挖去一部分,上部仍旧保留,将折弯的降液管直接焊接在保留的降液管之上,形成一种多折边倾斜降液管,解决普通降液管的液体流动死区问题,消除气体流动的不均匀性,提高传质效率(见图1)。

图1 降液管改造示意F ig .1 R ev a mp i ng of do w ncome r改造后节能情况见表1。

改造后,板效率可以达到75%以上,不仅可解决该系统供热不足问题,还可实现二甲苯单元有效节能,6个塔节能量总计达到16.785MW,但由于邻二甲苯塔、抽余液塔和抽出液塔利用的是二甲苯塔塔顶汽相冷凝余热,扣除上述3塔的理论节能量,二甲苯单元有效节能量可以达到7.92MW 。

2.2.3 加热炉余热回收系统加热炉余热回收空气预热器采用扰流子管+搪瓷管方案,高温段采用钉头管,低温段采用搪瓷管。

设置空气旁路,通过调节空气进入预热器的流量,调整烟气出口温度(设定为140 ,可根据需要适当调整),防止引风机发生露点腐蚀,在低温搪瓷管段设置水冲洗结构,清除积灰,加热炉热效率设计为92%。

改造后每年可以多回收热量3.703MW 。

表1 二甲苯单元改造后节能情况T able 1 Energy sav i ng of xy lene un it after revamp i ng设备原回流比改造后回流比原板效率,%改造后板效率,%单塔理论节能量/k W二甲苯塔3.503.0070805600邻二甲苯塔14.5010.5065752750抽余液塔2.472.0555805040抽出液塔2.241.7568801073歧化汽提塔15.008.186075542脱庚烷塔11.409.306075178044 炼 油 技 术 与 工 程 2009年第39卷3 实施效果2008年8月22日至24日,进行连续72h 的生产标定。

标定期间,保持吸附分离100%的负荷,其它单元均衡调整。

3.1 原料和产品方案原料以重整生成油为主,回炼了罐区部分物料,吸附单元达到满负荷运行。

3.2 产品收率和产品质量标定期间,三苯收率达到63.25%,PX 和OX 产品收率分别为41.86%,4.18%。

主要产品质量全部合格,抽余油非芳烃质量分数达99.96%,环丁砜质量分数<1 g /g ;PX ,OX 纯度分别为99.85%,98.54%,OX 、抽出油中非芳烃质量分数分别为0.05%,0.02%。

3.3 各塔运行情况3.3.1 抽提单元抽提塔改造后溶剂比降到2.3,塔顶抽余油环丁砜质量分数<1 g /g ,塔顶芳烃质量分数由改造前的0.1%降为0.05%,抽提塔的全塔分离效率高于35%。

回收塔塔顶环丁砜质量分数一直处于1 g /g 以下,非芳烃质量分数由改造前的0.1%降为0.02%,塔底芳烃质量分数由改造前的<1000 g /g 降为76 g /g ,回流比由改造前的0.325降至0.18,改造效果较理想。

3.3.2 二甲苯塔单元二甲苯塔回流比由改造前的3.5降为2.9,低于设计值。

抽余液塔改造后回流比由2.47降为2.2,抽出液塔回流比由2.24降为2.11,塔底再沸器热负荷都明显降低。

邻二甲苯塔回流比为15.6,高于设计值和改造前的实际值,这主要是因为OX 产量过低造成的。

根据工艺模拟分析,该塔的回流比和OX 产量有直接关系,无论产量多少,回流量必须高于42t/h 才能保证OX 产品合格。

生产统计数据显示,OX 产量达到4t/h 时,回流比仅为11。

由标定数据来看,改造后各指标都达到了设计值,塔再沸器加热量低于设计值。

3.4 加热炉运行情况加热炉空气预热器更换后,排烟温度下降至118 ,加热炉热效率由87%提高到92.47%,由于各塔器节能改造效果显著,工艺用能减少,加热炉有效热负荷降低,二甲苯塔底循环量由改造前的每路140t/h 降为120t/h,8路循环量总共减少了160t/h,而在保持相同循环量的条件下,炉出口的汽化率由改造前的70%降至58%,汽化率降低12个百分点,炉膛温度由800 降至680 ,加热炉的操作条件得到了较大改善。

3.5 节能分析抽提单元改造后,循环溶剂量和汽提塔的再沸蒸汽用量减少,2.0MPa 蒸汽用量平均减少3t/h 左右,全年折合节约标准燃料油2217t 。

PX 单元改造后,汽化率由70%降至58%,有效热负荷减少约8.48MW,折合标准燃料油6136t/h ,加热炉热效率提高约5个百分点,可使燃料消耗进一步降低。

综合两项因素,估计全年可节约燃料8000t 以上。

项目实施后芳烃联合装置每年整体可节能折合标准油10217,t 以2007年三苯产量计算,每吨三苯产品能耗降低1.06G J 。

(编辑 陈凤娥)Energy conservation reva m pi ng of an aro matic co mp lexG ao Guozheng ,Tang M engha iSI N OPEC Luoyang Co mp any (Luoyang 471012,H enan,Ch i n a)Abst ract :The ob j e ctives o f ener gy conservation reva m p i n g o f t h e aro m atic co m plex i n S I N OPEC LuoyangCo m pany are reduction o f process energy consumpti o n and i m pr ove m ent of energy conversi o n and energy eff-i ciency i n transfer process .In the reva m p i n g ,ne w tower trays have been i n sta ll e d fo r 8tow ers i n ar o m atic ex -traction un it and PX un i,t and a ir preheaters w ith ena m e l tubes have been applied in the w aste heat recovery syste m of fired heaters .A fter reva m p i n g ,the units have been operating s mooth l y and re liably and all pr oducts have m et the specifications .The heat effic i e ncy o f fired heaters is raised to 92%fro m 89%.The perfo r m ance tests sho w tha,t the energy consumpti o n reduction o f the un it is 10217tons equ i v a lent o il/yr and t h e unit en -er gy requ ire m ent for BTX production is reduced by 25.46kg equivalent o il/.tK ey W ords :aro m atic co mp lex ,fractionator ,fired heater ,energy conservation reva m pi n g ,result45 第6期 高国正等.芳烃联合装置综合节能改造。