(完整版)工艺流程图

(完整版)制药工艺流程图

例1:混酸硝化氯苯制备混合硝基氯苯

4硝%混 化;酸温氯组度苯成:与8:混0H℃酸N;中O硝3H4化7N%O时3、间的H:摩2S3尔Oh;配4 4硝比9%化为、废1:H1酸.21O中, 含硝酸<1.6%,含混合硝基氯苯为获得混合硝 基氯苯量的1%。

反应特点:氯苯、硝基氯苯与混酸不互溶。 反应结束两相分层,混酸中尚有少量硝基氯苯 及未完全反应的硝酸;同时,废酸中含有大量 不 硝参 酸加 及反回应收的混H酸2层SO中4;的如硝何基充氯分苯利和用H未2SO反4是应决的 定合成工艺的关键。

⑷∵固液非均相反应,反应液冷 却后,其中的固体应滤除∴在反 应器下部设过滤器 ∵溶剂等沸点较高,可采用真空 过滤

图4-15 氟化反应过程的工艺流程示意图

3、工艺流程设计中应考虑的技术问题

⑴ 生产方式的选择

连续生产 产品的生产方式 间歇生产

联合生产方式

⑵ 提高设备利用率

产品的生产过程都是由一系列单元操作或单元反应过程 所组成的,在工艺流程设计中,保持各单元操作或单 元反应设备之间的能力平衡,提高设备利用率, 是设计者必须考虑的技术问题

其原则如下:

1. 反应中间产物不易变质时,工艺流程采用 不同生产能力的容器,在两步反应中间增 设贮槽,使整个工艺生产连续化;

2. 反应中间产物易变质时,工艺流程采用相 同生产能力的容器,实行生产周期长的多 釜生产,生产周期短的少釜生产的原则;

⑶物料的回收与利用

在工艺流程设计中,充分考虑物料的回收与再利用, 以降低原辅材料消耗,提高产品收率,是降低产品成本的 重要措施。

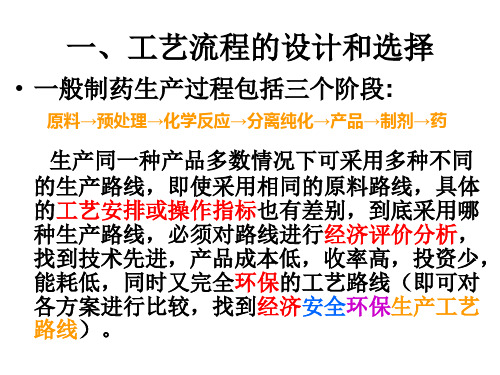

一、工艺流程的设计和选择

• 一般制药生产过程包括三个阶段:

原料→预处理→化学反应→分离纯化→产品→制剂→药

生产同一种产品多数情况下可采用多种不同 的生产路线,即使采用相同的原料路线,具体 的工艺安排或操作指标也有差别,到底采用哪 种生产路线,必须对路线进行经济评价分析, 找到技术先进,产品成本低,收率高,投资少, 能耗低,同时又完全环保的工艺路线(即可对 各方案进行比较,找到经济安全环保生产工艺 路线)。

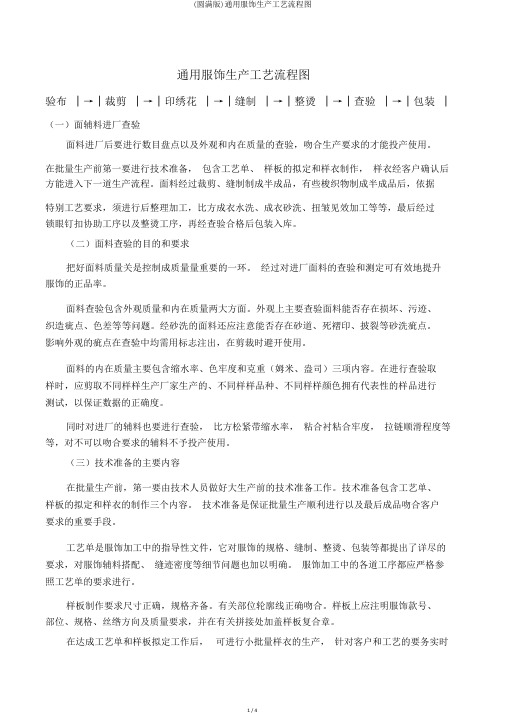

(完整版)通用服装生产工艺流程图

通用服饰生产工艺流程图验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│查验│→│包装│(一)面辅料进厂查验面料进厂后要进行数目盘点以及外观和内在质量的查验,吻合生产要求的才能投产使用。

在批量生产前第一要进行技术准备,包含工艺单、样板的拟定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,依据特别工艺要求,须进行后整理加工,比方成衣水洗、成衣砂洗、扭皱见效加工等等,最后经过锁眼钉扣协助工序以及整烫工序,再经查验合格后包装入库。

(二)面料查验的目的和要求把好面料质量关是控制成质量量重要的一环。

经过对进厂面料的查验和测定可有效地提升服饰的正品率。

面料查验包含外观质量和内在质量两大方面。

外观上主要查验面料能否存在损坏、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意能否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在查验中均需用标志注出,在剪裁时避开使用。

面料的内在质量主要包含缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行查验取样时,应剪取不同样样生产厂家生产的、不同样样品种、不同样样颜色拥有代表性的样品进行测试,以保证数据的正确度。

同时对进厂的辅料也要进行查验,比方松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不可以吻合要求的辅料不予投产使用。

(三)技术准备的主要内容在批量生产前,第一要由技术人员做好大生产前的技术准备工作。

技术准备包含工艺单、样板的拟定和样衣的制作三个内容。

技术准备是保证批量生产顺利进行以及最后成品吻合客户要求的重要手段。

工艺单是服饰加工中的指导性文件,它对服饰的规格、缝制、整烫、包装等都提出了详尽的要求,对服饰辅料搭配、缝迹密度等细节问题也加以明确。

服饰加工中的各道工序都应严格参照工艺单的要求进行。

样板制作要求尺寸正确,规格齐备。

有关部位轮廓线正确吻合。

样板上应注明服饰款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。

完整版)生产机加工件工艺流程图

完整版)生产机加工件工艺流程图制造工艺流程图如下:1.原材料入库:将原材料送入仓库。

2.原材料检查:检查原材料是否符合要求。

3.原材料储存:将原材料分别放置在不同的仓库中。

4.原材料分类:根据加工工艺将原材料进行分类。

5.原材料粗加工:将原材料进行初步加工。

C加工:使用CNC机床进行加工。

7.精加工:对产品进行精密加工。

8.线切割加工:使用线切割机进行加工。

9.零部件尺寸检验:对零部件的尺寸进行检验。

10.氧化、着色、抛光:进行表面处理。

11.零件组装:将零部件组装成产品。

12.产品装配:将产品进行组装。

13.激光打标:使用激光进行打标。

14.成品检验:对成品进行检验。

制造工艺流程表如下:NO 工程名称作业内容管理项目记录操作人员1 原材料入库将原材料送入仓库先入先出原材料出库表仓库检验2 原材料检查检查原材料是否符合要求 N/A 外部采购合同书,输入检验报告保管员3 原材料储存将原材料分别放置在不同的仓库中分规格保管作业日志精工车间4 原材料分类根据加工工艺将原材料进行分类按加工工艺分原材料出库表技术人员5 原材料粗加工将原材料进行初步加工按顺序进行作业日志精工车间6 CNC加工使用CNC机床进行加工尺寸生产作业指导书技术人员7 精加工对产品进行精密加工尺寸生产作业指导书技术人员8 线切割加工使用线切割机进行加工尺寸生产作业指导书技术人员9 零部件尺寸检验对零部件的尺寸进行检验尺寸检验报告技术人员10 氧化、着色、抛光进行表面处理表面管理作业日志精工车间11 零件组装将零部件组装成产品产品的结合性生产作业指导书技术人员12 产品装配将产品进行组装产品的结合性生产作业指导书技术人员13 激光打标使用激光进行打标作业日志技术人员14 成品检验对成品进行检验产品检验达标检验报告技术人员以上是机加工制造工艺流程图和制造工艺流程表。

我们将原材料进行分类、加工、精加工、线切割加工、零部件尺寸检验、氧化、着色、抛光、零件组装、产品装配、激光打标和成品检验。

化工工艺流程图(68页)

TI

2043

2044

P IC 2002

E205 A203 循 环 冷 水 VN1E205

VOP205

P205

PI 2029

VIP205

VOP204

D202

LIC 2006

VIP206

VI1P206 VI2P206

VOP206

P206

LIC 2005

TI 2045

VIP204

E204

VI2E204

P204

TI 3277B

M

VSC1012

VI1C3101A VX3C3101A

VI1C3101 VSC1013 M

VI1C3101B VX3C3101B

VLC3101A

VLC3101B VLJC3101

审核 设计 绘图

安全阀放空去放空塔 焦化油气去分馏塔

吹汽放空油气去放空塔

冷焦水至冷焦水罐 甩 油 去 甩 油 罐D-3107

开 工 线 自 E-3114 VI5D3101

VI8D3101

开工油外甩

VI4D3101

原 料 油 去 P3112

TI 3101B

原 料 油 P-3112来

TI

FC

3103

3102

E-3103/A-F

TC

原 料-蜡 油 回 流 换 热 器

3102

E-3102/A-F 原 料 -蜡 油 换 热 器

E -3 1 0 1/A -H 原 料 -柴 油 换 热 器

30

(3)仪表位号

在检测控制系统中,构成一个回路的每个

仪表(或元件)都应有自己的仪表位号。仪

表位号由字母与阿位伯数字组成。第一位字

母表示被测变量,后继字母表示表的功能。

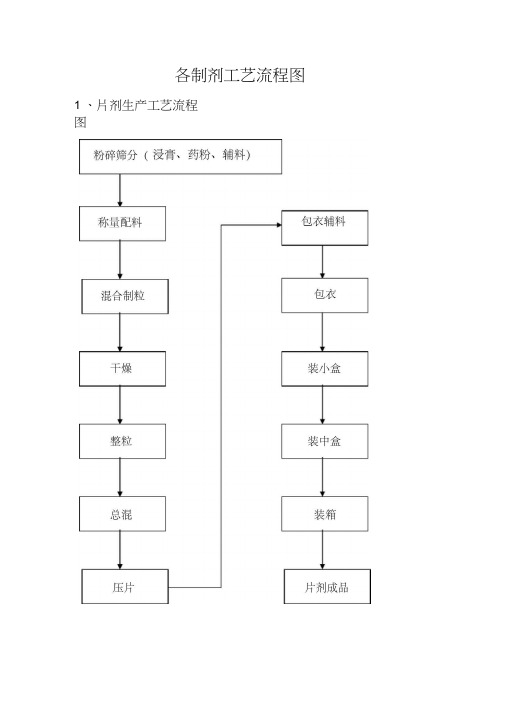

(完整版)各制剂工艺流程图

各制剂工艺流程图1 、片剂生产工艺流程图2、颗粒剂生产工艺流程图3、胶囊剂生产工艺流程图4、合剂生产工艺流程图5、糖浆剂生产工艺流程图6, 丸剂生产工艺流程图2 、工艺流程说明2 . 1 、前处理工艺流程说明外购的药材经过挑、选、检、去杂质及非药用部位后,川选药机或不绣钢洗药池,将药材上的泥土、灰尘洗净,根据不同品种的要求湿润,以达到提取、榨油、细粉的标准。

用J 六提取的药材,采取切割的方法切片,后经多层带式}气燥机干燥,中药粉碎机粉碎,筛分得到合格粒度的药材,送到净药库。

用J 屯榨油的药材,经多层带式干燥机干燥后,直接送去榨汕。

榨油前,按配方要求混合,用中药粉碎机粗碎,经蒸汽湿润后进入螺旋榨油机榨油,榨出的油经过过滤,再送到综合伟lJ 剂车间。

用一于细粉的药材切片,经多层带式十燥机十燥后,送到双扇灭菌柜灭菌,再用高效粉碎机组和震荡筛粉碎,筛分合格后包装,转入综合制剂车间。

2 . 2 、热回流提取工艺流程说明来自净药库的药材,按配方配料,加入乙醇,用热回流抽提机组进行第· 次醉提,过滤后剩余的药渣,加上辅料,再进行次水提,使有效成分尽量提出。

醇体液静置后过滤,除去杂质,减压浓缩,回收乙醉,并得到醇提浸膏。

水提液静置后过滤,除去杂质,减压浓缩,并得到水提浸膏。

将醇提浸膏与水提浸膏混合,采用可倾式反应锅浓缩,得到稠浸膏,用周转桶送到综合制剂车间。

2 .3 、片剂工艺流程说明原料和辅料经过粉碎过筛,达到要求细度后,按配方称取配料。

配制好的物料,根据需要混合制粒、干燥、整粒、总棍后,再压片、包衣、抛光,经检验合格,按规定包装,送入成品库房。

2 . 4 、合剂工艺流程说明原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤后,再灌装和轧盖,经过蒸汽检漏、晾瓶、灯检、贴签,检验合格后,装箱送入成品库房。

2 . 5 、糖浆剂工艺流程说明将原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤、调整浓度后,再灌装和轧盖,经过幻检、贴签,检验合格后,装箱送入成品库房。

(完整版)双级反渗透工艺流程图

原水泵

功率:0.55 KW

机械过滤器

直径:φ 300× 50(mm)材质为玻璃钢

阳离子软化器

直径:φ 300× 1650(mm)材质为玻璃钢

精密过滤器

滤芯: 5芯 20",材质为不锈钢

RO主机

RO膜:5支

高压泵:功率1.3KW+1.1kw

臭氧发生器

3g/h

技术参数

脱盐率

>97%

水利用率

60%

用水量

1吨

菌类指标

无菌

总功率

2.6KW

占地面积

1.5(m)×5(m)

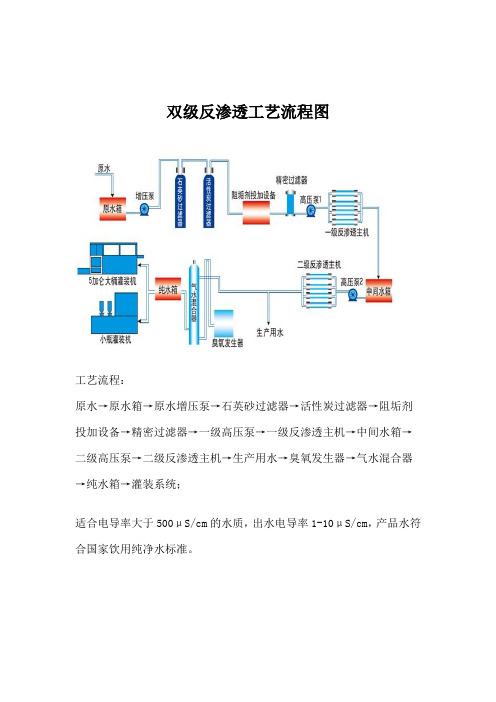

双级反渗透工艺流程图

工艺流程:

原水→原水箱→原水增压泵→石英砂过滤器→活性炭过滤器→阻垢剂投加设备→精密过滤器→一级高压泵→一级反渗透主机→中间水箱→二级高压泵→二级反渗透主机→生产用水→臭氧发生器→气水混合器→纯水箱→灌装系统;

适合电导率大于500μS/cm的水质,出水电导率1-10μS/cm,产品水符合国家饮用纯净水标准。

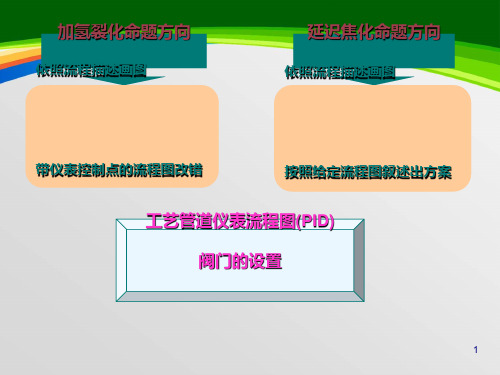

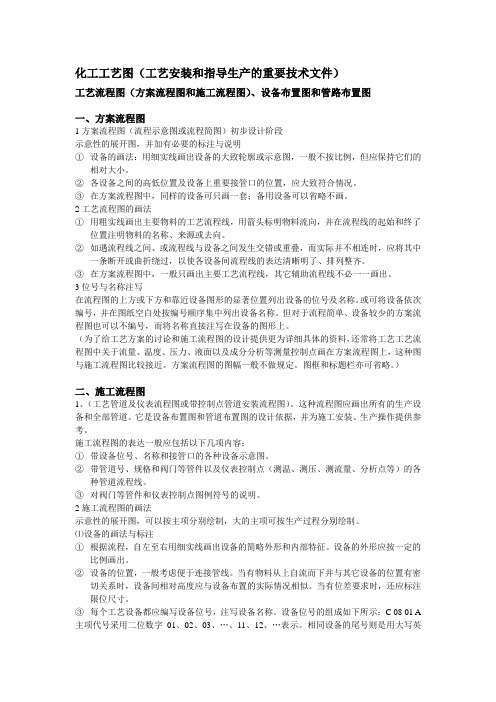

工艺流程图(方案流程图和施工流程图)、设备布置图和管路布置图

化工工艺图(工艺安装和指导生产的重要技术文件)工艺流程图(方案流程图和施工流程图)、设备布置图和管路布置图一、方案流程图1方案流程图(流程示意图或流程简图)初步设计阶段示意性的展开图,并加有必要的标注与说明①设备的画法:用细实线画出设备的大致轮廓或示意图,一般不按比例,但应保持它们的相对大小。

②各设备之间的高低位置及设备上重要接管口的位置,应大致符合情况。

③在方案流程图中,同样的设备可只画一套;备用设备可以省略不画。

2工艺流程图的画法①用粗实线画出主要物料的工艺流程线,用箭头标明物料流向,并在流程线的起始和终了位置注明物料的名称、来源或去向。

②如遇流程线之间、或流程线与设备之间发生交错或重叠,而实际并不相连时,应将其中一条断开或曲折绕过,以使各设备间流程线的表达清晰明了、排列整齐。

③在方案流程图中,一般只画出主要工艺流程线,其它辅助流程线不必一一画出。

3位号与名称注写在流程图的上方或下方和靠近设备图形的显著位置列出设备的位号及名称。

或可将设备依次编号,并在图纸空白处按编号顺序集中列出设备名称。

但对于流程简单、设备较少的方案流程图也可以不编号,而将名称直接注写在设备的图形上。

(为了给工艺方案的讨论和施工流程图的设计提供更为详细具体的资料,还常将工艺工艺流程图中关于流量、温度、压力、液面以及成分分析等测量控制点画在方案流程图上,这种图与施工流程图比较接近。

方案流程图的图幅一般不做规定。

图框和标题栏亦可省略。

)二、施工流程图1、(工艺管道及仪表流程图或带控制点管道安装流程图)。

这种流程图应画出所有的生产设备和全部管道。

它是设备布置图和管道布置图的设计依据,并为施工安装、生产操作提供参考。

施工流程图的表达一般应包括以下几项内容:①带设备位号、名称和接管口的各种设备示意图。

②带管道号、规格和阀门等管件以及仪表控制点(测温、测压、测流量、分析点等)的各种管道流程线。

③对阀门等管件和仪表控制点图例符号的说明。

(完整版)各制剂工艺流程图

各制剂工艺流程图1 、片剂生产工艺流程图2、颗粒剂生产工艺流程图3、胶囊剂生产工艺流程图4、合剂生产工艺流程图2 、工艺流程说明2 . 1 、前处理工艺流程说明外购的药材经过挑、选、检、去杂质及非药用部位后,川选药机或不绣钢洗药池,将药材上的泥土、灰尘洗净,根据不同品种的要求湿润,以达到提取、榨油、细粉的标准。

用J 六提取的药材,采取切割的方法切片,后经多层带式}气燥机干燥,中药粉碎机粉碎,筛分得到合格粒度的药材,送到净药库。

用J 屯榨油的药材,经多层带式干燥机干燥后,直接送去榨汕。

榨油前,按配方要求混合,用中药粉碎机粗碎,经蒸汽湿润后进入螺旋榨油机榨油,榨出的油经过过滤,再送到综合伟lJ 剂车间。

用一于细粉的药材切片,经多层带式十燥机十燥后,送到双扇灭菌柜灭菌,再用高效粉碎机组和震荡筛粉碎,筛分合格后包装,转入综合制剂车间。

2 . 2 、热回流提取工艺流程说明来自净药库的药材,按配方配料,加入乙醇,用热回流抽提机组进行第·次醉提,过滤后剩余的药渣,加上辅料,再进行次水提,使有效成分尽量提出。

醇体液静置后过滤,除去杂质,减压浓缩,回收乙醉,并得到醇提浸膏。

水提液静置后过滤,除去杂质,减压浓缩,并得到水提浸膏。

将醇提浸膏与水提浸膏混合,采用可倾式反应锅浓缩,得到稠浸膏,用周转桶送到综合制剂车间。

2 .3 、片剂工艺流程说明原料和辅料经过粉碎过筛,达到要求细度后,按配方称取配料。

配制好的物料,根据需要混合制粒、干燥、整粒、总棍后,再压片、包衣、抛光,经检验合格,按规定包装,送入成品库房。

2 . 4 、合剂工艺流程说明原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤后,再灌装和轧盖,经过蒸汽检漏、晾瓶、灯检、贴签,检验合格后,装箱送入成品库房。

2 . 5 、糖浆剂工艺流程说明将原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤、调整浓度后,再灌装和轧盖,经过幻检、贴签,检验合格后,装箱送入成品库房。

精选工艺流程图解

感谢您的下载观看

项目代号

设计文件顺序号

尾号(图纸顺序号)

1.4 物料流程图

物料变化前后

设备特性数据或参数

1.4 物料流程图

1.4.2 比例、图幅比例:不要求图幅:A1 , A2 、 A3或加长其长边; 施工图设计需出图时用A1.

1.4.3 绘制步骤⑴先画图形 从左到右按工艺流程顺序依次用细实线画设备图例。⑵画管线 主物料管线用粗实线;辅助物料管线用中实线。⑶表格⑷填写标题栏

内容:①设备——用示意图表示生产过程中所使用的机器、设备;用文字、字母、数字注写设备的名称和位号。②工艺流程——用工艺流程线及文字表达物料由原料到成品或半成品的工艺流程。

1.3 方案流程图

设备

设备位号

工艺流程线

用文字表明流程情况

图1-2 某物料残液蒸馏处理的工艺方案流程图

1.3 方案流程图

设备名称

设备代号-设备位号

注:位号线为粗实线b指引线为细实线b/3设备名称反映设备用途

1.4 物料流程图

物料变化前后

设备特性数据或参数

图1-3 某物料残液蒸馏处理的物料流程图

表1-1:常用的标准设备图例

1.4 物料流程图

1.4 物料流程图

物料流程图是在方案流程图的基础上,用图形与表格相结合的形式,反映设计中物料衡算和热量衡算结果的图样。

1.4.1 内容:① 图形 设备示意图:细实线按图例画简单外形;相同设备只画一 台。 按HG20519.31-92规定的标准图例绘 流程线:用粗实线表示、并绘箭头表示流向。● ② 标注 设备标注: 特性参数: 最能反映设备工艺特性的数据 如: 换热设备的换热面积; 塔设备的直径、高度; 贮罐的容积; 机器的型号等。注写在设备位号及名称的下方

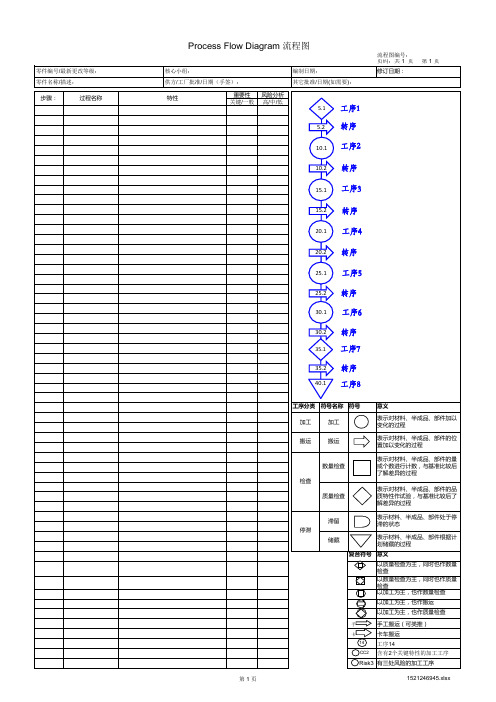

工艺流程图(模板)

步骤:

过程名称

Process Flow Diagram 流程图

核心小组: 供方/工厂批准/日期(手签):

编制日期: 其它批准/日期(如需要):

特性

重要性 风险分析 关键/一般 高/中/低

5.1 工序1

5.2 转序

10.1 工序2

流程图编号: 页码:共 1 页

修订日期:

第1页

10.2 转序

15.1 工序3

15.2 转序

20.1 工.1 工序6

30.2 转序 35.1 工序7 35.2 转序 40.1 工序8

第1页

工序分类 符号名称 符号

加工

加工

搬运

搬运

意义

表示对材料、半成品、部件加以 变化的过程

表示对材料、半成品、部件的位 置加以变化的过程

以加工为主,也作搬运

以加工为主,也作质量检查

手

手工搬运(可类推)

卡

卡车搬运

14 工序14

CC2 含有2个关键特性的加工工序

Risk3 有三处风险的加工工序

1521246945.xlsx

数量检查 检查

质量检查

表示对材料、半成品、部件的量 或个数进行计数,与基准比较后 了解差异的过程

表示对材料、半成品、部件的品 质特性作试验,与基准比较后了 解差异的过程

停滞

滞留 储藏

表示材料、半成品、部件处于停 滞的状态

表示材料、半成品、部件根据计 划储藏的过程

复合符号 意义

以质量检查为主,同时也作数量 检查 以数量检查为主,同时也作质量 检查 以加工为主,也作数量检查

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺流程图中管线的表示方法

管线材料等级:

A1B

压力等级 排序号 材质代号

1.压力等级 A 代表10K或150# C 代表450# E 代表900#

B 代表300# D 代表600# F 代表1500#

工艺流程图中管线的表示方法

2.材质代号

S——一般碳钢(材料代号SGP) A——优质碳钢(材料代号STPG)B——低合金钢(材

2523

按规定加长图纸的

幅面。幅面的尺寸

2102

由基本幅面的短边

1982 1682

成整数倍增加后得

1471

出。图中虚线为加

1261

长后的图纸幅面。

1051 841 A45

A44 630

A43 420

A3 210

A4

A1

A0

A2 A33 A34

0 297 594 891 1189 1486 1783 2080 2378

1.2 比例(GB/T 14690-1993)

图样的比例是指图形要素的线性尺寸 与实物相应要素的线性尺寸之比。

图样比例分为原值比例、放大比例、缩 小比例三种。

:不论采用何种比例绘图, 尺寸数值均按原值注出。

1:2

1:1

2:1

1.3 字体(GB/T 14691-1993)

一般规定

图样中的字体书写必须做到:字体工整 、笔画清除、间隔均匀、排列整齐。

注意:

绘制图样时,优先采用表中规定的图纸 幅面尺寸(A)。

1.1.2 图框格式

在图纸上必须用粗实线画出图框,其格 式分为留装订边和不留装订边两种。同一 产品的图样只能采用一种图框格式。

e e

B

e e

L

e

e

e

e

标题栏

标题栏

L

B

(a)

(b)

不留装订边的图框格式 (a)X型 (b) Y型

工艺流程图设备画法

设备画法

工艺流程图设备画法

3、设备的标注

(1) 标注内容:位号和名称 (2) 标注方式:设备上方或下方,不便

时 可用指引线标注

设备的标注

设备分类代号

四、工艺流程图画法

4、管线的画法 (1) 工艺物料用粗实线,辅助物料用实线,

仪表管线用细实线或细虚线。 (2) 管线尽量水平或垂直,不用斜线,尽

2、工艺流程简图:标明工艺流程和设备。 3、工艺流程详图:详细标明工艺流程、设备、

管线及控制点等内容。

工艺流程示意图(框图)

工艺流程简图

工艺流程详图

返回

三、工艺流程图内容

1、标题栏 2、图形 3、标注 4、图例

三、工艺流程图内容

1、标题栏 包括图名、图号、工程编号、设计阶

段等内容

例图

三、工艺流程图内容

L

c

a

c

a

标题栏

标题栏

L

B

(a)

(b)

留装订边的图框格式 (a)X型 (b) Y型

1.1.3 标题栏

标题栏位于图纸的右下角,其格式与尺 寸按国标GB10610.1-1989的规定。

15

15

(名 称)

材料 数量

制图

审核

15

日期

日期

25

25

(单 位)

40 140

比例

8

共张第张

(代 号)

(35)

零件图中标题栏的形式

例图

工艺流程图图例

例图

四、工艺流程图画法

1、确定比例和图幅

(1) 比例原则上按一套装置或一个操作单 元为准,通常为1:100, 1:200 ,不要求严 格按比例绘图。

(2) 图幅通畅为展开图形式,将流程图展 开在同一平面上,图副以方便看图为准。

四、工艺流程图画法

2、设备的画法

(1) 用细实线显示化工设备的主要轮廓 (2) 相同设备可采用简化画法 (3) 设备间的相对位置,一般按比例画出

量避免交叉,必须交叉时应将某一管线断 开。

四、工艺流程图画法

(3) 管线上的取样口、放气口、排液管、 封液管应全部画出,且放气口画在管线上边, 排液管画在管线下侧。

(4) 流程图中与其它流程图相连接的管线 应画在图的边框处,其端部用细实线的空心 箭头表示,箭头内为管线来向或去向的图号, 箭头上方注明来向或去向的设备位号。

四、工艺流程图画法

5、管线的标注

(1)标注的位置:管线的上方或左方。 (2)标注的内容:管线公称直径、物料代号、

管线序号、管线等级代号、保温等级、物 料流向等。

管线标注

管线标注

阀门图示与标注

主要管件和管道附件的图示与标注

管线隔热与隔声的标注

工艺流程图中管线的表示方法

管线的标注举例 4″-MS-1812-A1B-S

字体高度(用h表示,单位为mm)的公 称 尺寸系列为1.8、2.5、3.5、5、7、 10、14、20

1.3.1 汉字

汉字书写的要点在于横平竖直,注意 起落,结构均匀,填满方格。

汉字应写成长仿宋体字,并应采用国家正式 公布推行的《汉字简化方案》中规定的简化字。 汉字的高度 h不应小于 3.5 mm,其字宽一般

«机械制图» 国家标准的有关规定

1 国家标准«机械制图»的有关规定

1.1 图纸幅面和格式(GB/T 14689-1993)

1.1.1 图纸幅面

幅面代号 A0

A1 A2 A3 A4

B*L e

c a

841*1189 594*841 420*594 297*420 210*297

20

10

10

5

25

必要时,可以

2、图形

将各设备的简单形状按工艺流程顺序, 展示在同一平面图上,配上连接的主、辅 管路、管件、阀门及仪表控制点符号等。

例图

三、工艺流程图内容

3、标注 注写设备位号、名称、管段编号、控

制点代号及必要的尺寸、数据等。

例图

三、工艺流程图内容

4、图例 是符号、代号和其它标注的说明,有

时还加上设备位号的索引等。

为 h/ 2 。

工艺流程图

工艺流程图

一、定义 工艺流程图用来表达化工生产过

程和工艺物料走向的图样。是化工设 计的主要内容,是进行工艺安装和指 导生产的重要文件。

二、工艺流程图分类

(1)工艺流程图按其内容和使用目的可分为:

1、全装置工艺流程图:标明总的流程概况。 2、方案流程图:标明化工生产流程和工艺路线

料代号0.5Mo或STPA-12) D——低合金钢(材料代号15CrMo或STPA23 K——18-8不锈钢(材料代号SUS304) L——不锈钢(材料代号SUS316) Q——铝镇静钢(材料代号STPL39) R——3.5镍钢(材料代号3.5Ni或STPL46) T——高温用碳钢(材料代号STPT) X——一般碳钢镀锌(材料代号SGP) Z——不锈钢(材料代号SUS304)

的初步方案。 3、带控制点的工艺流程图:包括物料流程、控

制点、图例三部分,详细标明工艺流程、设备、 管线及控制点等内容。

方案流程图

物料流程图

带控制点的工艺流程图

二、工艺流程图分类

(2)工艺流程图按在设计的不同阶段根据表 达上的需要可分为:

1、工艺流程示意图(框图):只标明生产过 程和物料走向。