焊缝射线检测评片记录表

029-焊缝检查记录表

.

.

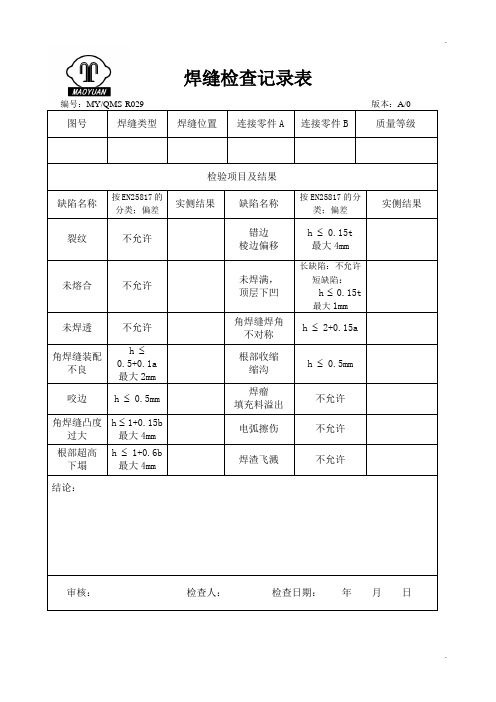

焊缝检查记录表

编号:MY/QMS-R029 图号 焊缝类型

焊缝位置

连接零件A

连接零件B

质量等级

检验项目及结果

缺陷名称

按EN25817的分类;偏差

实侧结果 缺陷名称 按EN25817的分类;偏差

实侧结果

裂纹 不允许

错边 棱边偏移 h ≤ 0.15t 最大4mm

未熔合 不允许

未焊满, 顶层下凹 长缺陷:不允许 短缺陷:

h ≤ 0.15t 最大1mm

未焊透 不允许 角焊缝焊角 不对称 h ≤ 2+0.15a

角焊缝装配

不良

h ≤ 0.5+0.1a 最大2mm 根部收缩 缩沟 h ≤ 0.5mm 咬边

h ≤ 0.5mm

焊瘤 填充料溢出 不允许 角焊缝凸度过大 h ≤ 1+0.15b

最大4mm 电弧擦伤 不允许 根部超高 下塌 h ≤ 1+0.6b 最大4mm

焊渣飞溅

不允许

结论:

审核: 检查人: 检查日期: 年 月 日。

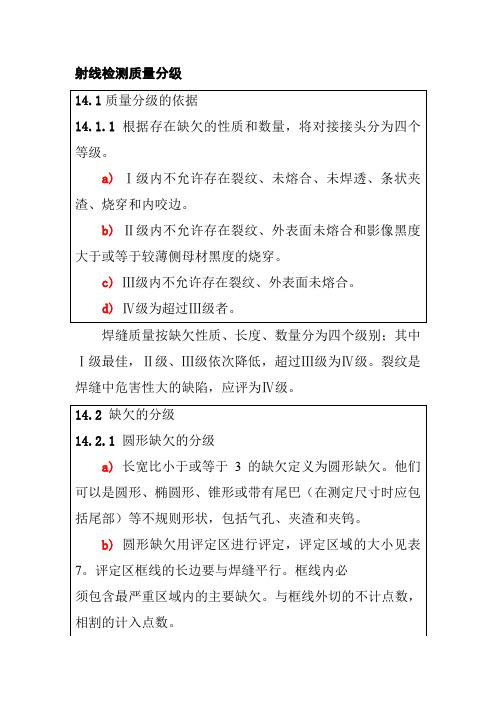

射线检测质量分级

射线检测质量分级焊缝质量按缺欠性质、长度、数量分为四个级别;其中Ⅰ级最佳,Ⅱ级、Ⅲ级依次降低,超过Ⅲ级为Ⅳ级。

裂纹是焊缝中危害性大的缺陷,应评为Ⅳ级。

(1)长宽比小于或等于3的气孔、夹渣和夹钨统称圆形缺欠。

(2)圆形缺欠应用评定区进行评定。

评定区框线的放置是引起圆形缺欠评级争议的关键。

本标准参照GB3323-87的使用说明,从正文中明确了评定区的框线的放置要求。

即:评定区的框线必须放在焊缝内缺欠最严重的区域,框线内必须完整的包括严重区域的主要缺欠,框线的长边与焊缝平行。

与框线外切的不计点数,相割的计入点数,如图05所示。

图05 圆形评定区框放置(3)表7、表8、表9及表10与原标准相同,只不过表10的评定区10㎜×20㎜,对应的母材厚度由原来的>25~30㎜,变为>25~50㎜。

(4)对圆形缺欠各国评定不一:ASME和API std 1104都是用标准图来表示合格与否的。

我国焊缝射线检测标准都是分级的,合格级别在相应的标准或设计图样中明确,这与日本JIS3104的评定方法相一致。

圆形缺欠长径超过1/2壁厚评为Ⅳ级与原标准相同,这与我国的锅炉压力容器标准的规定是一致的。

GB3323-87规定“Ⅰ级焊缝或母材厚度小于或等于5㎜的Ⅱ级焊缝内不计点数的圆形缺陷,在评定区内不得多于10点,否则应降一级”,此条规定不是说Ⅰ级焊缝在评定区内不计点数的缺欠超过10点就评为不合格而可以评为Ⅱ级;母材厚度小于或等于5㎜的Ⅱ级焊缝内不计点数的圆形缺欠超过10点,不能评为Ⅱ级而评为Ⅲ级。

原标准“把计点数与不计点数之和不得多于10点,若多于10点,则应降一级”的规定对圆形缺欠评定过严。

不计点数的圆形缺欠对焊接质量影响很小,故本标准予以修正,修改后的此条规定与JB4730的规定相一致。

此条与原标准相同。

底片上发现的气孔有的黑度很大,按评定区内的点数算,可评为合格。

但是要注意这种缺欠是否是垂直于板厚方向的柱孔或针孔,这类缺欠易造成管道泄漏。

射线中英文报告

√手工 Manual

5 Min, 20 ℃

2.0 ~4.0

检测标准 Acc. Standard

JB/T4730.2-2005

检测工艺编号 Exam. Process No

JN/QD8.2-01-07

合格片数

Qualified Film Number

A 类焊缝 Categories A

张

B 类焊缝

相交焊缝

焦点尺寸 Focus Size

2*2

胶片牌号 Film Brand

增感方式 Intensifying Means

Pb

前屏Front0.03mm

后屏Back 0.1mm

胶片规格 Film Size

象质计型号 Type of Image Quality Indicator

Ⅲ/Ⅱ

冲洗条件 Washing Method

Seam Length 一次透照长度

Once Radiographic Length 合格级别 (级)

Qualified Level 要求检测比例 %

Required Test Ratio 实际检测比例 %

Actual Test Ratio 扩探比例 %

Extended Test Ratio源自□自动 Auto.检

显影液配方 Content of Developing Liquid

天山

显影条件 Developing Condition

测

照相质量等级

条

Illumination Level

焊缝编号 Seam No

件

板厚 mm

及

Plate Thickness

工

透照方式

Radiography Method

焊缝表面质量(观感)检查记录表(自检)

焊缝表面质量(观感)检查记录表(自检)

编辑整理:

尊敬的读者朋友们:

这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(焊缝表面质量(观感)检查记录表(自检))的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为焊缝表面质量(观感)检查记录表(自检)的全部内容。

表7。

1.1 焊缝表面质量(观感)检查记录表。

102.1射线检测原始记录表

要求检测数量:

检测标准及合格级别:

实际检测比例:

实际检测数量:

暗室

处理

记录

药品配制

显影温度

(℃)

显影时间(min)

停显时间(min)

定影温度

(℃)

定影时间(min)

水洗时间(min)

底片评定数量:

其中I级: II级: III级: IV级:

底片透照记录

底片评定记录

序号

焊缝编号

底片编号

管电

射线检测原始记录

检验102.1

工程(产品)名称:

委托单位:

委托(指令)编号:

工件名称:

材质、规格:

工艺卡编号:

检测部位:

坡口形式:

焊接方法:

热处理状况:

ห้องสมุดไป่ตู้检测时机:

照相技术等级:

透照方式:

透照厚度:

一次透照长度:

胶片型号:规格:

像质计型号:

增感方式:前屏:mm后屏:mm

设备型号:

设备编号:

焦点尺寸:

焊口总数(或焊缝长度):

压

Kv

管电流mA

曝光时间

min

焦距

mm

焊工

代号

缺 陷 评 定

级别

像质

丝号

底片黑度

有效

长度

原始记录编制说明

1.编号说明:SDSA/JL年份(如:2013写13)-工程或产品代号-RT序号

2.缺陷评定一栏应填写可记录缺陷的位置及大小以及数量等信息。

3.缺陷内容:裂纹、未熔合、未焊透、圆形缺陷、条形缺陷等。

检测人/资格:

年月日

暗室处理人/资格:

年月日

射线检测评片原始记录

管件号

评定标准

透照壁厚 合格级别 评 定 缺陷至中心标记的距离缺陷性 级 质/长度(圆形缺陷点数) 别

片号

L1

仪Hale Waihona Puke 型号透照条件备注

+——中心标记箭头方向右边 A 纵缝单壁 B 纵缝双壁

F 环缝小偏心(L1<R1) 操作: 日期: 暗室: 日期: 初评: 日期:

射线检测评片原始记录

工程编号 材 序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 注:缺陷性质: P—圆形缺陷 UC—咬边 缺陷定位: 透照方式: S—条形缺陷 F— 内凹 -——中心标记箭头方向左边 C 环缝外透 G 环缝双壁单影 D 环缝中心(L1=R1) H 环缝双壁双影 复评: 日期: LF—未熔合 LP—未焊透 C—裂纹 T—夹钨 质 像 质 指 数 黑 度 范 围 透 照 方 式

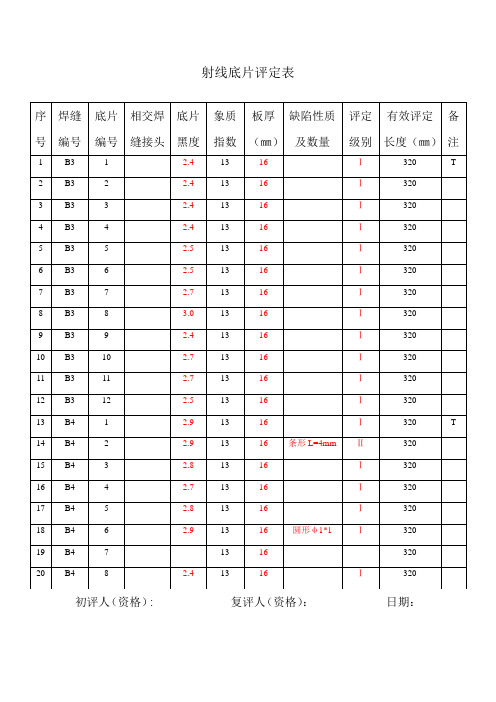

射线底片评定表

A2

4

2.6

13

16

Ⅰ

320

51

A2

5

2.6

13

16

Ⅰ

320

52

A2

6

3.0

13

16

Ⅰ

320

53

A2

7

2.7

13

16

Ⅰ

320

54

A3

1

2.3

13

16

Ⅰ

320

55

Hale Waihona Puke A322.913

16

Ⅰ

320

56

A3

3

2.3

13

16

圆形φ1*1

Ⅰ

320

57

A3

4

2.8

13

16

Ⅰ

320

58

A3

5

2.7

13

16

圆形φ1*1

B3

7

2.7

13

16

Ⅰ

320

8

B3

8

3.0

13

16

Ⅰ

320

9

B3

9

2.4

13

16

Ⅰ

320

10

B3

10

2.7

13

16

Ⅰ

320

11

B3

11

2.7

13

16

Ⅰ

320

12

B3

12

2.5

13

16

Ⅰ

320

13

B4

1

2.9

13

16

Ⅰ

320

T

14

焊缝焊接质量检查记录表

符合设计及规范要求

焊缝外形尺寸

焊缝余高h

B<15时H≤3;15<B≤25,H≤4;B>25, H≤4B/25

焊缝宽度c

底板对接缝:g+4 ~ g+14,g:坡口外口尺寸

面板对接缝:g+4 ~ g+14,g:坡口外口尺寸

4

7

9

5

横隔板对接等其它:g+4~g+8g:坡口外口尺寸g=16

符合设计及规范要求

咬边

面底板对接缝、锚箱U肋不允许

符合设计及规范要求

其它≤0.3

符合设计及规范要求

裂纹,弧坑裂纹、电弧擦伤、表面夹渣,焊瘤

不允许

符合设计及规范要求

飞溅

消除干净

符合设计及规范要求

表面Байду номын сангаас孔

对接焊缝不允许

符合设计及规范要求

U肋等主要角焊缝直径<1每米气孔不多余二个,孔间距≥20

符合设计及规范要求

D45

焊缝焊接质量检查记录表

工程名称

工程编号

部位

焊接材料

型

号

Q235-B

规格

δ=20

炉批号

20

φ57×3.5

焊接位置

平焊

焊接方法

焊条电弧焊

项次

20

规定值或允许偏差

mm

检查结果

验收记录

是否符合设计规定验收要求

焊缝外观质量

未焊满

等强对接焊缝不允许,其他≤0.2+0.02t,且<1

符合设计及规范要求

咬边

面底板对接缝、锚箱U肋不允许

监理(建设)

焊缝探伤检查记录表

自检

检测次序

首检测

工程名称

构件名称

梁、柱

主体材料

Q235B

焊接方法

手工焊

检测灵敏度

Ф3-16dB

扫查方式

W

扫描调节

水平1:1

对比试快

CSK-IA RB-I

仪器型号

PXUT-350

探头规格

5P 6×6 K2

焊缝类型

对接、T形焊缝

表面补偿

4dB

检测面状态

平整

检测日期

年月日

检查比例

100%

耦合剂

-

Ⅰ

-

15

GL3-1

A3

8

-

-

-

-

-

Ⅰ

-

16

GL3-1

A4

8

-

-

-

-

-

Ⅰ

-

17

GL3-1

A5

6

-

-

-

-

-

Ⅰ

-

18

GL3-1

A6

6

-

-

-

-

-

Ⅰ

-

19

GL4-1

A1

8

-

-

-

-

-

Ⅰ

-

20

GL4-1

A2

8

-

-

-

-

-

Ⅰ

-

焊缝探伤查记录表

序号

钢构编号

检测部位

板厚(mm)

当量尺寸

指示长度

(mm)

缺陷位置(mm)

评级

备注

X

Y

H

579

GZ4-7

焊缝质量检查记录表

根部收缩

长度不限

咬边

≤0.05t,且≤0.5;连续长 ≤0.1t,且≤

度≤100.0,且焊缝两侧咬 1.0,长度不限

边总长度≤10%焊缝总长

0.2 0.4 0.3 0.4 0.5 0.2 0.1 0.3 0.4 0.2

允许存在个别

≤0.2+0.02t,且≤ 1.0

≤0.2+0.04t,且 ≤2.0

0.5 0.3 0.5 0.7 0.8 0.2 0.6 0.4 0.2 0.6

未焊满 (指不足 设计要求

每 100.0 焊缝内缺陷总长≤25.0

21 20 15 14 13 14 18 20 14 13

≤0.2+0.02t,且 ≤0.2+0.04t,且≤

长度≤5.0 的弧

弧坑裂纹

—

坑裂纹

页ቤተ መጻሕፍቲ ባይዱ内容

精品整理

允许存在个别

电弧檫伤

电弧檫伤

—

缺口深度 0.05t,且 缺口深度 0.1t,

≤0.5

且≤1.0

0.2 0.5 0.7 0.5 0.2 0.4 0.2 0.3 0.4 0.2

接头不良

每 1000.0 焊缝不应超过 1 处

010001 0 010

深≤0.2t,长≤

年月日

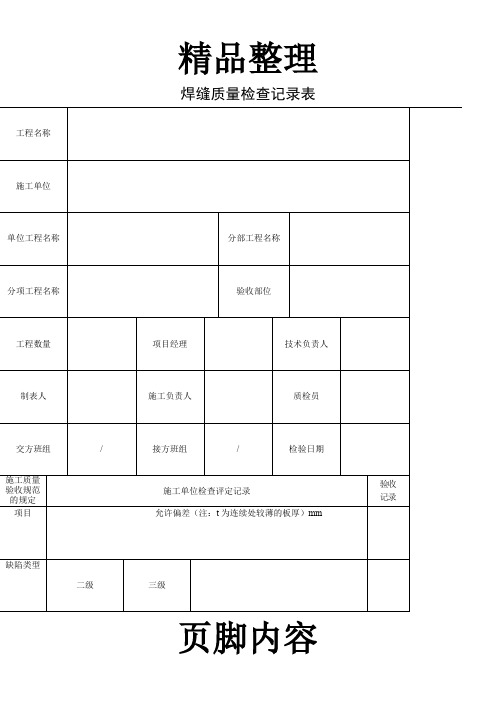

焊缝质量检查记录表

工程名称

施工单位

单位工程名称

分部工程名称

分项工程名称

验收部位

工程数量

项目经理

技术负责人

制表人

施工负责人

质检员

页脚内容

精品整理

交方班组

/

接方班组

射线检查记录

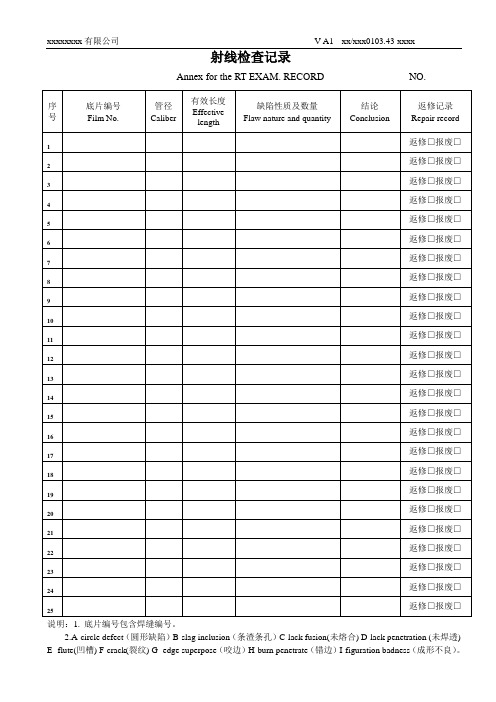

返修□报废□

24

返修□报废□

25

返修□报废□

说明:1.底片编号包含焊缝编号。

2.A-circle defect(圆形缺陷)B-slag inclusion(条渣条孔)C-lack fusion(未熔合)D-lack penetration (未焊透)E-flute(凹槽)F-crack(裂纹)G- edgesuperpose(咬边)H-burnpenetrate(错边)I-figurationbadness(成形不良)。

3

返修□报废□

4

返修□报废□

5

返修□报废□

6

返修□报废□

返修□报废□

8

返修□报废□

9

返修□报废□

10

返修□报废□

11

返修□报废□

12

返修□报废□

13

返修□报废□

14

返修□报废□

15

返修□报废□

16

返修□报废□

17

返修□报废□

18

返修□报废□

19

返修□报废□

20

返修□报废□

21

返修□报废□

22

返修□报废□

射线检查记录

Annex for the RT EXAM.RECORDNO.

序号

底片编号

Film No.

管径

Caliber

有效长度Effective length

缺陷性质及数量

Flaw nature and quantity

结论

Conclusion

返修记录

Repair record

1

返修□报废□

2

返修□报废□

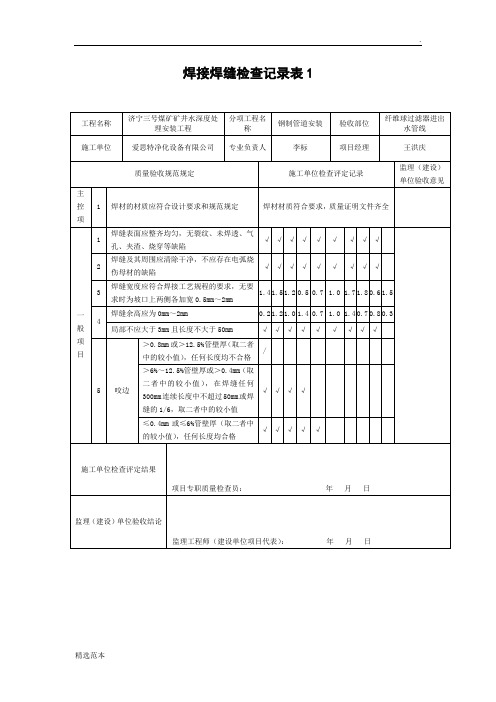

焊接焊缝检查记录表

1.2

1.0

1.4

0.7

1.0

1.4

0.7

0.8

0.3

局部不应大于3mm且长度不大于50mm

√

√

√

√

√

√

√

√

√

5

咬边

>0.8mm或>12.5%管壁厚(取二者中的较小值),任何长度均不合格

/

>6%~12.5%管壁厚或>0.4mm(取二者中的较小值),在焊缝任何300mm连续长度中不超过50mm或焊缝的1/6,取二者中的较小值

√

√

√

√

√

√

√

√

√

3

焊缝宽度应符合焊接工艺规程的要求,无要求时为坡口上两侧各加宽0.5mm~2mm

0.7

1.3

0.6

0.7

0.9

1.2

1.5

1.1

0.9

1.7

4

焊缝余高应为0mm~2mm

0.3

1.1

1.2

0.4

0.3

1.1

0.4

0.6

0.5

0.9

局部不应大于3mm且长度不大于50mm

√

√

√

√

√

√

√

√

√

√

√

√

≤0.4mm或≤6%管壁厚(取二者中的较小值),任何长度均合格

√

√

√√√施工位检查评定结果项目专职质量检查员:年月日

监理(建设)单位验收结论

监理工程师(建设单位项目代表):年月日

焊接焊缝检查记录表2

工程名称

济宁三号煤矿矿井水深度处理安装工程

分项工程名称

钢制管道安装

验收部位

管道焊缝外观检查记录

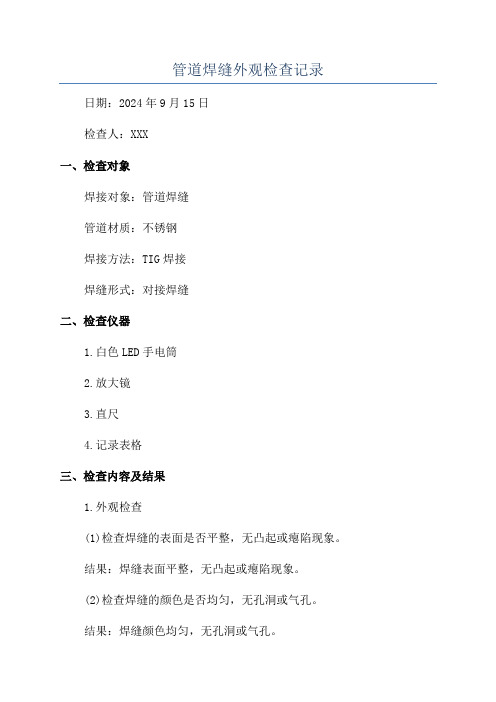

管道焊缝外观检查记录日期:2024年9月15日检查人:XXX一、检查对象焊接对象:管道焊缝管道材质:不锈钢焊接方法:TIG焊接焊缝形式:对接焊缝二、检查仪器1.白色LED手电筒2.放大镜3.直尺4.记录表格三、检查内容及结果1.外观检查(1)检查焊缝的表面是否平整,无凸起或瘪陷现象。

结果:焊缝表面平整,无凸起或瘪陷现象。

(2)检查焊缝的颜色是否均匀,无孔洞或气孔。

结果:焊缝颜色均匀,无孔洞或气孔。

(3)检查焊缝两侧的夹渣情况。

结果:焊缝两侧无夹渣。

(4)检查焊缝的边缘是否整齐,无毛刺。

结果:焊缝边缘整齐,无毛刺。

2.尺寸检查(1)使用直尺测量焊缝的宽度,与设计要求进行比较。

结果:焊缝宽度为4mm,符合设计要求。

(2)使用直尺测量焊缝的高度,与设计要求进行比较。

结果:焊缝高度为5mm,符合设计要求。

3.其他检查(1)使用白色LED手电筒照射焊缝,观察焊缝是否有裂纹。

结果:焊缝表面光滑,无裂纹。

(2)使用放大镜对焊缝进行细致观察,检查是否有未熔合或烧穿现象。

结果:焊缝完全熔合,无未熔合或烧穿现象。

四、检查结论根据以上检查结果,管道焊缝的外观满足设计要求,尺寸合格,无裂纹、未熔合或烧穿现象。

焊缝质量良好,符合相关标准,并可继续进行下一步工艺。

五、备注由于本次检查仅对外观进行检验,未对焊缝的内部结构进行无损检测。

如有需要,建议进行X射线或超声波等无损检测方法,以确保焊缝的内部质量。

六、签名检查人:XXX。