爱知高速镦锻技术

钻杆端部镦锻工艺研究

管体温度达到1180 P时,进行

工+

过程

设 中芯体顶锻速度明显降低,不能充分压缩管体+墩

工件成型尺寸,外圆:117 mm,长度为140 mm,内孔:82 mm,成型长度为80 mm,内孔长度偏 短,不符合要求+通过排查原因,初步怀疑中频炉前

不

,

热过程中管

存在温

,推断为加热长度不够所致,将管 热长度延长

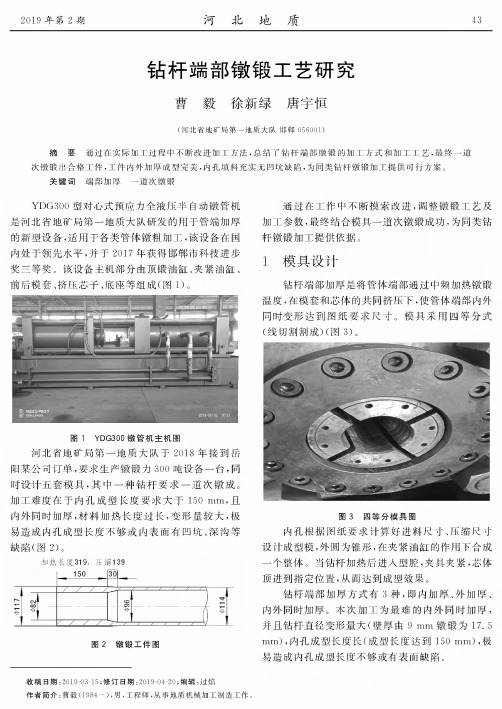

YDG300型对心式预应力全液压半自动辙管机

是河北省地矿局第一地质大队研发 于管端加厚

于各类管 粗加工,

国

内处于

平,并于2017年获得邯郸市科技进步

奖三等奖+

主机部

、夹紧 〕、

前后模套、挤压芯子、底座等组成(图1) +

通过在工作中不断摸索改进,调整辙锻工艺及

加工 ,最终

具

次

成功,为同类钻

工

依据+

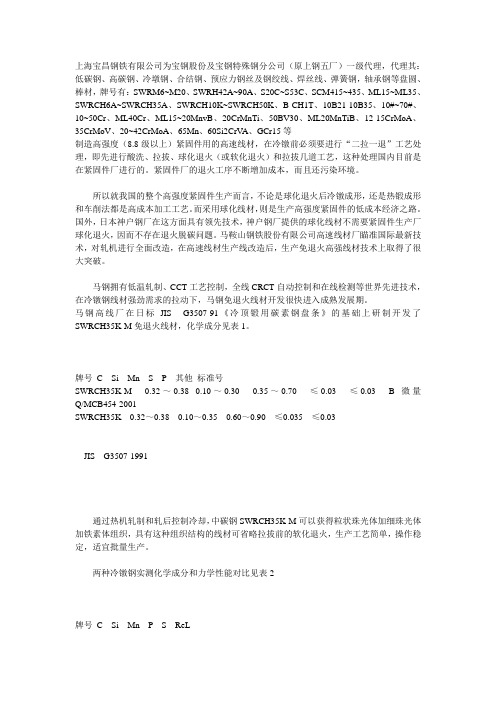

1模具设计

2019年第2期

河北地质

43

钻杆端部徹锻工艺研究

曹毅徐新绿唐宇恒

(河北省地矿局第一地质大队邯郸056001)

摘要通过在实际加工过程中不断改进加工方法,总结了钻杆端部敏锻的加工方式和加工工艺,最终一道 次敏锻出合格工件,工件内外加厚成型完美,内孔填料充实无凹坑缺陷,为同类钻杆敏锻加工提供可行方案+

关键词端部加厚一道次敏锻

象

微乎其微;原 为宝 故不存在原材料形状不

,各项 ;每次

验 完成后都及

洗、冷 据比

芯体,故不存

质+通过分析、

上

为管体受热不

成的

2019年第2期 (图 6)。

曹毅等:钻杆端部徵锻工艺研究

冷镦钢材牌号

上海宝昌钢铁有限公司为宝钢股份及宝钢特殊钢分公司(原上钢五厂)一级代理,代理其:低碳钢、高碳钢、冷墩钢、合结钢、预应力钢丝及钢绞线、焊丝线、弹簧钢,轴承钢等盘圆、棒材,牌号有:SWRM6~M20、SWRH42A~90A、S20C~S53C、SCM415~435、ML15~ML35、SWRCH6A~SWRCH35A、SWRCH10K~SWRCH50K、B-CH1T、10B21-10B35、10#~70#、10~50Cr、ML40Cr、ML15~20MnvB、20CrMnTi、50BV30、ML20MnTiB、12-15CrMoA、35CrMoV、20~42CrMoA、65Mn、60Si2CrV A、GCr15等制造高强度(8.8级以上)紧固件用的高速线材,在冷镦前必须要进行“二拉一退”工艺处理,即先进行酸洗、拉拔、球化退火(或软化退火)和拉拔几道工艺,这种处理国内目前是在紧固件厂进行的。

紧固件厂的退火工序不断增加成本,而且还污染环境。

所以就我国的整个高强度紧固件生产而言,不论是球化退火后冷镦成形,还是热锻成形和车削法都是高成本加工工艺。

而采用球化线材,则是生产高强度紧固件的低成本经济之路。

国外,日本神户钢厂在这方面具有领先技术,神户钢厂提供的球化线材不需要紧固件生产厂球化退火,因而不存在退火脱碳问题。

马鞍山钢铁股份有限公司高速线材厂瞄准国际最新技术,对轧机进行全面改造,在高速线材生产线改造后,生产免退火高强线材技术上取得了很大突破。

马钢拥有低温轧制、CCT工艺控制,全线CRCT自动控制和在线检测等世界先进技术,在冷镦钢线材强劲需求的拉动下,马钢免退火线材开发很快进入成熟发展期。

马钢高线厂在日标JIS G3507-91《冷顶锻用碳素钢盘条》的基础上研制开发了SWRCH35K-M免退火线材,化学成分见表1。

牌号C Si Mn S P 其他标准号SWRCH35K-M 0.32~0.38 0.10~0.30 0.35~0.70 ≤0.03 ≤0.03 B微量Q/MCB454-2001SWRCH35K 0.32~0.38 0.10~0.35 0.60~0.90 ≤0.035 ≤0.03JIS G3507-1991通过热机轧制和轧后控制冷却,中碳钢SWRCH35K-M可以获得粒状珠光体加细珠光体加铁素体组织,具有这种组织结构的线材可省略拉拔前的软化退火,生产工艺简单,操作稳定,适宜批量生产。

冷镦钢材牌号

上海宝昌钢铁有限公司为宝钢股份及宝钢特殊钢分公司(原上钢五厂)一级代理,代理其:低碳钢、高碳钢、冷墩钢、合结钢、预应力钢丝及钢绞线、焊丝线、弹簧钢,轴承钢等盘圆、棒材,牌号有:SWRM6~M20、SWRH42A~90A、S20C~S53C、SCM415~435、ML15~ML35、SWRCH6A~SWRCH35A、SWRCH10K~SWRCH50K、B-CH1T、10B21-10B35、10#~70#、10~50Cr、ML40Cr、ML15~20MnvB、20CrMnTi、50BV30、ML20MnTiB、12-15CrMoA、35CrMoV、20~42CrMoA、65Mn、60Si2CrV A、GCr15等制造高强度(8.8级以上)紧固件用的高速线材,在冷镦前必须要进行“二拉一退”工艺处理,即先进行酸洗、拉拔、球化退火(或软化退火)和拉拔几道工艺,这种处理国内目前是在紧固件厂进行的。

紧固件厂的退火工序不断增加成本,而且还污染环境。

所以就我国的整个高强度紧固件生产而言,不论是球化退火后冷镦成形,还是热锻成形和车削法都是高成本加工工艺。

而采用球化线材,则是生产高强度紧固件的低成本经济之路。

国外,日本神户钢厂在这方面具有领先技术,神户钢厂提供的球化线材不需要紧固件生产厂球化退火,因而不存在退火脱碳问题。

马鞍山钢铁股份有限公司高速线材厂瞄准国际最新技术,对轧机进行全面改造,在高速线材生产线改造后,生产免退火高强线材技术上取得了很大突破。

马钢拥有低温轧制、CCT工艺控制,全线CRCT自动控制和在线检测等世界先进技术,在冷镦钢线材强劲需求的拉动下,马钢免退火线材开发很快进入成熟发展期。

马钢高线厂在日标JIS G3507-91《冷顶锻用碳素钢盘条》的基础上研制开发了SWRCH35K-M免退火线材,化学成分见表1。

牌号C Si Mn S P 其他标准号SWRCH35K-M 0.32~0.38 0.10~0.30 0.35~0.70 ≤0.03 ≤0.03 B微量Q/MCB454-2001SWRCH35K 0.32~0.38 0.10~0.35 0.60~0.90 ≤0.035 ≤0.03JIS G3507-1991通过热机轧制和轧后控制冷却,中碳钢SWRCH35K-M可以获得粒状珠光体加细珠光体加铁素体组织,具有这种组织结构的线材可省略拉拔前的软化退火,生产工艺简单,操作稳定,适宜批量生产。

国内外大型锻件锻造方法知识总结

国内外大型锻件锻造方法知识总结在研究平砧拔长的同时,各国学者逐步认识到应力应变状态对锻合大锻件内部缺陷是十分重要的,在寻求通过改变边界条件以获得最佳的锻合条件的过程中,发展了JTS锻造法、TER锻造法、SUF锻造法、FM锻造法、FML锻造法、AVD锻造法、WHF锻造法、KD锻造法、LZ 锻造法和新FM 锻造法,这些方法都己成功应用于大锻件生产。

JTS 锻造法二十世纪60年代初期,日本学者Tefeno和Shikano发明了表面降温的JTS法(Japan Tefeno and Shikano提出并命名),在我国常称为中心压实法或硬壳锻造法。

其变形特点是:在锻前将加热到高温的钢锭表面快速冷却到700℃左右,通过表面降温,心部仍保持高温,在表面形成一层硬壳,用宽度和长度均小于钢锭的窄上平砧锻造,在锻造过程中如同模锻中的锻模一样,使变形力集中在锻件中心部位,增加心部的压实效果。

该法自提出以来,先后在美、苏、西德、捷克等国家得到了应用,取得了良好的效果。

按照鹿野等人的调查统计,250根50吨以上钢锭采用JTS法锻制的轴类锻件,,产品的合格率由普通平砧的35%提高到83.5%。

但JTS法由于需要喷雾进行表面降温,增加了工序和投入,使车间环境恶化,同时由于表层形成硬壳,变形抗力增加,所需设备吨位大大提高,约为普通平砧拔长的2.5~3倍左右,使JTS法的应用受到限制,目前在重机行业采用较少。

TER锻造法二十世纪70年代初期,德国梯森·亨利希公司采用了一种称为“梯森极限矩形法(Thvssen-Extreme-Rechtkant)”的锻造方法,来锻透坯料和轴类锻件。

该方法采用宽平砧在一个方向以大于30%的单次压下率进行拔长(料不翻转),并采用错砧工艺,在宽高比≤2的条件下进行多次强压拔长,然后翻转90°,继续锻造,目的是让锻坯内部在一个方向产生最大的变形,保证锻合内部的疏松、孔洞性缺陷。

其优点是在水压机压力有限的情况下,利用宽平砧,大压下量,锻合内部缺陷,这种方法由于锻造时间短,返炉加热的次数少,提高了劳动生产率,降低了锻造成本。

爱知制钢还原渣再循环工艺(ANRP)

工 取 向电工钢的钢质成分控制 一 L 电工钢是含碳很低的硅铁软磁合金 ,是电力 、 一_ ,▲ 电 子 和 军 事 工 业 中 不 可 缺 少 的 重 要 材 料 。 据 统

计 , 0 年全 世界 电工钢 的总产量 为 6 1 万 t 2 0 0 7. 4 ,到 20 年 已经超 过 了 80万 t 05 0 。目前 国内市场 的消 费量 已远 超 过 30万 t 中 ,无 取 向硅钢是 在旋 转磁 场 0 。其 中工作 的 电动机 和发 电机 转 子 的铁 芯材 料 ,要 求 良

目前 ,煤 调 湿项 目经 过 一年 的运 行 ,该 项 目整

加之仅有的工程又优先使用建设废材 ,故对炼钢渣 路基 的需求 在减 少 。 在 上述 背景下 ,从 1 9 9 8年起 ,就 以减少炼 钢 渣 ( ) 产生 量为 目标 ,大力 推行 了炼 钢还 原渣 转人 电炉再 循 环 利用 。 即: 连铸 完毕 ,将 钢包 内残存 的还 原渣 在 倒人 渣 盆 后 ,再 转入 电炉 内进 行再 循 环利 用 。但这 样的周转降温使还原渣易冷却凝固 ,凝固渣在电炉 中不仅是绝缘体 ,而且在熔化废钢时 ,电极与固态 渣块接触易折断 。为此 ,开发 了还原渣直接再循环 利用 的 A R N P工艺 , 于应用 于 3号 电炉 。 N P法 并 A R 是 把连 铸 完毕 后 的钢包 吊运 至 电炉上 方 ,将 包 中 的 还 原 熔 渣 直接 ( 需渣 盆转 运 ) 人 电炉 内进行 炼 钢 无 倒 再循 环 利 用 。这 样 一来 ,吊运 和 翻转 钢包 的 吊车还 要用于向电炉内装入废钢 ,造成其热负荷增大 ,为 此 更 新 了 吊 车 ,使 吊 车具 有 防热 功 能 以 满 足 实施

好 的磁 性 能 和 工艺 性 能 。近 年来 ,随着 电机 高速 化

爱知制钢公司扩大电子及磁体生产

爱知制钢公司扩大电子及磁体生产

赵伟

【期刊名称】《稀土信息》

【年(卷),期】2002(000)012

【摘要】日本爱知制钢公司为扩大电子及磁体生产,与东芝公司达成协议,收购东芝公司的歧阜工厂(转让期2003年3月底)。

现在爱知制钢公司知多工厂、东浦工厂的设备已是很拥挤,还要新设磁阻抗传感器生产线,钕系各向异性粘结磁体生产线。

爱知制钢公司与其AMI子公司共同开发的移动电话用超小型电子罗盘,今年10月已开始在知多工厂批量生产。

这种电子罗盘,能检测地磁场从而计算方位,对于期待应用于移动电话等领域的全球定位信息服务是非常必要的。

这种磁阻抗传感

【总页数】1页(P)

【作者】赵伟

【作者单位】无

【正文语种】中文

【中图分类】F43

【相关文献】

1.爱知制钢还原渣再循环工艺(ANRP) [J], 无

2.大同制钢公司快淬钕磁体的发展状况 [J], 杨先称

3.大同特殊钢公司开始生产MQ3磁体 [J], 杜胜贵

4.韩国SeAH钢公司扩大热镀锌生产能力 [J],

5.爱知制钢推出集3轴地磁传感器和3轴加速度传感器于一体的模块 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

HATEBUR的高速精密锻造技术

HATEBUR的高速精密锻造技术

何芳

【期刊名称】《锻压机械》

【年(卷),期】1996(031)003

【摘要】HATEBUR的高速精密锻造技术近年来,在世界范围内,锻造工业正经历着一场静悄悄的变革。

许多生产效率低、劳动强度大、耗能高的普通热锻设备,已经被全自动高速热镦机所取代。

所生产出的精密锻件十分接近于零件的成品形状,生产效率提高了约十倍。

作为高速精密锻造...

【总页数】3页(P28-30)

【作者】何芳

【作者单位】无

【正文语种】中文

【中图分类】TG316

【相关文献】

1.精密锻造技术的研究进展与发展趋势 [J], 高峻;李淼泉

2.未来十年国内精密锻造技术展望——第一届全国精密锻造学术研讨会综述 [J], 蔡利

3.未来十年国内精密锻造技术展望——第一届全国精密锻造学术研讨会综述 [J], 蔡利

4.精密锻造技术的研究现状及发展趋势分析 [J], 侯立波

5.国内精密锻造技术的近期状况——第1届全国精密锻造学术研讨会论文综述 [J], 蒋鹏;罗守靖;谢谈;胡福荣

因版权原因,仅展示原文概要,查看原文内容请购买。

锻造镦头工艺专利技术

锻造镦头工艺专利技术锻造镦头是一项重要的金属加工工艺,也是实现金属材料形状变换和结构改变的关键工艺之一。

在制造过程中,锻造镦头可以有效地改善材料的力学性能和表面质量,提高产品的使用寿命和可靠性。

本文将介绍锻造镦头的工艺原理、技术特点和应用领域。

锻造镦头的工艺原理主要包括材料选择、预热、锻造和热处理等环节。

首先,材料选择是锻造镦头工艺的关键。

常用的材料有碳钢、合金钢、不锈钢等。

根据不同的工作条件和要求,选择合适的材料可以提高镦头的抗磨损性能和耐用性。

接下来,预热是为了提高金属材料的可塑性和延展性。

通过控制预热温度和时间,可以使金属材料达到适宜的变形温度,减少加工过程中的应力和变形阻力,提高锻造镦头的成形性能。

锻造过程是锻造镦头的核心环节。

在锻造过程中,通过施加一定的压力和变形力,使金属材料发生塑性变形,实现形状变换和结构改变。

锻造镦头的关键是控制变形力和变形温度,使金属材料均匀变形,避免出现裂纹和变形不均匀等问题。

锻造镦头的热处理是为了改善镦头的力学性能和表面质量。

通过调节热处理温度和时间,可以使金属材料的组织结构发生相应的变化,提高镦头的硬度、强度和耐磨性。

同时,热处理还可以消除内部应力和缺陷,提高镦头的综合性能和使用寿命。

锻造镦头的技术特点主要体现在以下几个方面。

首先,锻造镦头可以实现金属材料的局部变形,使材料在特定部位获得理想的形状和尺寸。

其次,锻造镦头可以提高金属材料的力学性能,增加材料的硬度、强度和韧性,提高产品的抗磨损性能和耐久性。

此外,锻造镦头还可以改善金属材料的表面质量,提高产品的装配精度和工作效率。

锻造镦头在许多领域都有广泛的应用。

首先,锻造镦头在机械制造、航空航天、汽车制造等行业中被广泛用于制造各种零部件和工具。

其次,锻造镦头在建筑、冶金、矿山等行业中也有重要的应用,用于制造各种工程设备和工艺设备。

此外,锻造镦头还在农业、医疗、电子等领域中得到广泛应用,满足不同行业的需求。

锻造镦头是一项重要的金属加工工艺,通过控制材料选择、预热、锻造和热处理等环节,可以实现金属材料的形状变换和结构改变,提高产品的力学性能和表面质量。

典型的精密锻造件

典型的精密锻造件

张清林

【期刊名称】《兵器装备工程学报》

【年(卷),期】2016(037)009

【摘要】1.起动机的齿轮部品汽车的起动机和交流发电机零件,如起动离合器用齿轮精锻件,其齿形精度已达到高潮从旧日本标准JIS7级提高到JIS5级,尺寸公差达0.026 mm(图1左,图1中)。

而且内螺旋齿形也可采用专门设计的具有将垂直运动转换为水平运动的凸轮机构的模具将其成形,代替拉削加工。

【总页数】2页(P193-194)

【作者】张清林

【作者单位】江苏中兴西田数控科技有限公司

【正文语种】中文

【中图分类】U463.212.4

【相关文献】

1.精密锻造件的尺寸精度和影响因素

2.齿类零件精密锻造技术

3.齿轮类零件的精密锻造

4.典型的精密锻造件

5.精密锻造件的尺寸精度和影响因素

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AMP50高速镦锻生产技术及工艺

文/伏中夏·上海爱知锻造有限公司

上海爱知锻造有限公司于1992年从瑞士HATUBER引进了AMP50-XL设备,至今,在该设备上生产的产品已达八十余种,主要分为:齿轮、齿套、内星轮和外星轮四大类,在高速镦锻设备生产方面具有丰富的经验。

目前产品主要供给上海大众变速器厂、上海汽车齿轮厂、一汽大众和上海钠铁福等公司。

图1上海爱知公司产品

产品成型的各工序介绍

上海爱知锻造有限公司AMP50生产线是以AMP50-XL高速镦锻机为主,配备有英国NEWEVSO公司的中频热感应加热炉,IPSEN热处理炉,表面抛丸处理、硬度磁感应分选及表面防锈处理等设备。

图2 AMP50-XL高速镦锻机

图3 IPSEN热处理炉

锻造工艺过程

产品生产的基本工艺如下:

材料检验→感应加热→锻造→正火→抛丸→硬度分选→外观检验→打磨毛刺裂纹→最终检验→防锈→点数入库。

⑴感应加热

使用英国NEWEVSO公司的SFR59中频感应加热机对棒料进行加热,并配有红外线测温仪对每根棒料表面的加热温度进行实时检测,严格控制加热温度在1220ºC~1250ºC范围内。

由于AMP50-XL上自身带有剪切工序,因此从钢厂轧制出来的棒料无需再剪切,减少了因剪切造成的材料浪费。

同时,由于棒料一般长度为4~6m,在进入中频加热时,若棒料直线度过大,容易造成棒料与炉膛的摩擦,致使加热炉损坏。

然而中频炉内膛又不能过大,否则会使棒料表面氧化剧烈,内部却又无法充分加热,致使材料损耗严重,锻打力急剧上升,因此我们对棒料的直线度采取了严格的控制,必须小于2.5mm/m。

⑵锻造

1)AMP50-XL高速镦锻机的特点

a 设备采用横向闭式锻造;

b 设备生产效率高,最高可达到100件/min;

c 模具与锻件热接触时间短,模具冷却采用水冷,使模具始终保持较低的温度,大大提高模具使用寿命;

d 设备精度较高,例如:热剪切棒料落料长度的误差仅为落料长度的0.1%,因此可以进行精密锻造;

e 产品从坯料到成型均由机械手传递,各工位间的定位精度高;

f 设备配有ESA系统,自动监测每根棒料的端头位置,可确保准确排除料头和料尾,避免模具损坏及产品的拼打现象。

2)AMP50-XL高速镦锻机的生产工艺

首先通过设备上的压紧滚轮机构,将已加热好的直径为35~55mm、长度为4~6m的金属棒料推入高速镦锻机内。

然后根据设计要求的定长,在剪切工位上进行热剪切。

再通过送料机械手将下料后的毛坯依次传送到后续的成型工位上。

成型后的锻件和冲孔废料分别自动落入传送带上送出机器,锻件装入料箱后进行后续加工处理。

⑶其他

在IPSEN炉里,经过对锻件进行正火,可使产品的机械性能、切削性能及内部金相组织等达到用户要求。

对热处理完毕的锻件进行抛丸处理。

将机械性能与表面质量均合格的产品进行防锈和装箱;对机械性能不合格的产品再进行热处理或报废,对表面有裂纹和毛刺的产品进行打磨。

锻模设计

图4 锻件加工工艺流程图

⑴锻件模具设计过程

用户提供零件图→根据零件图设计锻件→用户确认锻件图→按锻件图设计模具结构→模具制造→锻件试制

⑵锻件尺寸的确定

根据用户提供的成品图,若产品为直径不大于100mm,且重量为0.2~1.6kg的零件,首先需考虑是在AMP50上生产或是在其他设备上进行锻打。

确定好设备后,开始着手进行锻件的设计。

由于AMP50设备精度比较高,可以进行精密锻造。

因此,设计锻件时,仅需按最后机加工成型零件的尺寸上单边留1mm机加工余量、公差带约1mm、径向跳动为0.8~1.0mm和出模斜度为0~30′即可。

其余只需在保证加工余量的前提下,将锻件各边缘的圆角设计得尽可能的大些,这样可以降低设备的打击载荷及模具的损耗,

根据锻件的尺寸计算下料的重量,再根据下料的重量选择棒料的直径及剪切的长度。

长度与直径之比为1.2~1.8。

⑶模具设计

AMP50上一般为闭式锻造生产,模具型腔的空间尺寸要比较准确。

因此首先要确定热锻件的尺寸和体积(未冲孔之前),再根据热锻件的尺寸确定三工位模具的型腔尺寸。

如图4所示为锻件的加工工艺流程,第四工位一般为冲孔工位,在设计该工位的模具时,由于锻件送到四工位时,其加热温度会有所降低,所以在设计四工位冲孔冲头尺寸时,所放的热缩率要比设计热锻件时的热缩率略小一些。

若所生产的锻件内孔过小,则四工位可不考虑进行冲孔。

接下来设计二工位的锻坯尺寸和形状。

设计的基本准则是:形状要尽可能的简单,合理分配料,最好具有定位部分。

因此,我们在设计时,一般二工位锻件的最大直径要比最终成型模型腔的尺寸小0.5~1.5mm。

设计一工位镦粗模时,一工位成型锻坯与二工位成型锻坯的直径差可以达到15~25mm。

同时选择锻造棒料直径时,要注意尽可能使棒料在镦粗时高度压缩1/3,这样可使坯料上因感应加热而产生的氧化皮基本去除,从而使氧化皮不会积攒在模具中拉伤模具,大大提高了模具的使用寿命,也使锻件上不易产生塌角或充不足的现象。

最后,就是要根据锻件的形状设计机械传送装置上的手指大小和形状。

根据设备中凸轮运转的曲线图,确定传送装置打开和闭合的角度。

若发现凸模与机械手指可能会发生碰撞,则需将手指外侧倒角,以避开凸模。

⑷试制及改进

模具制造加工完成后,开始进行试生产。

根据现场生产时所出现的问题,对模具进行相应的设计修改。

如出现锻件粘模,则需在凹模侧的环模内壁上增加阻力沟等。

结束语

在高速镦锻机上生产的产品,精度较高,加工余量较普通压机要小,且由于采用了闭式锻造,提高了材料的利用率。

但由于设备精度较高,因此对模具设计以及现场操作人员的技术能力都有很高的要求。