精选铁粉工艺流程图

高性能铁粉生产工艺流程

高性能铁粉生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!高性能铁粉生产工艺流程一、原材料准备阶段在进行高性能铁粉生产之前,首先要进行原材料的准备工作。

金属粉末的生产

典型装置

➢以氦气作介质 ➢冷却速度: 10~104℃/s

短金属棒 Ф89mm L250mm

长金属棒 Ф63.5mm L1830mm

旋转电极法

➢ 自耗电极高速旋转(15000~25000r/min) ➢ 粉末纯度高 ➢ 等离子旋转电极雾化制粉法(PREP) ➢ 电子束旋转盘雾化制粉法(EBRD)

雾化法制粉

雾化机理

双流雾化法

用高速气流或高压水流击碎金属液流。

双流雾化形式

➢ 平行喷射 ➢ 垂直喷射 ➢ 互成角度喷射

① V型喷射 ② 锥型喷射 ③ 旋涡环行喷射

双流雾化形式

双流雾化喷嘴结构

气雾化生产铁粉工艺流程

焦炭

废钢

化铁炉 前床 漏包 喷嘴

聚粉器 泵

双锥 混料机

中间料 仓

干燥机

过滤机

➢ 水溶液电解:铜、镍、银、铁、锡 ➢ 熔盐电解 :难熔稀有金属 ➢ 有机电解质电解 ➢ 液体金属阴极电解

氢气还ቤተ መጻሕፍቲ ባይዱW粉

➢ 黄色α相WO3(易挥发) ➢ 蓝色β相WO2.90

➢紫色γ相WO2.72 ➢褐色δ相WO2

WO3 0.1H 2 WO2.90 0.1H 2O WO2.90 0.18H 2 WO2.72 0.18H 2O WO2.72 0.72H 2 WO2 0.72H 2O WO2 H 2 W 2H 2O

CO间接还原

当温度高于570℃时 3Fe2O3 CO 2Fe3O4 CO2 Fe3O4 CO 3FeO CO2 FeO CO Fe CO2 当温度低于570℃时

Fe3O4 4CO 3Fe 4CO2

H298 62.999kJ H298 22.395kJ H298 13.605kJ

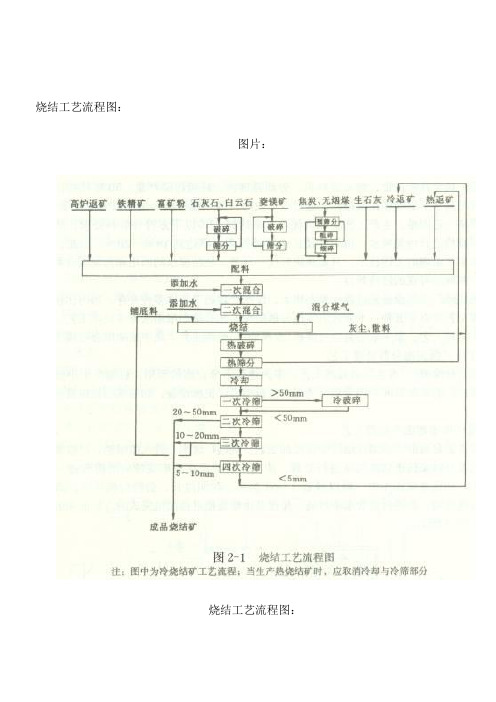

(工艺流程)铁矿粉烧结生产工艺流程

铁矿粉烧结生产工艺流程1.烧结的概念将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块的过程。

2. 烧结生产的工艺流程目前生产上广泛采用带式抽风烧结机生产烧结矿。

烧结生产的工艺流程如图2—4所示。

主要包括烧结料的准备,配料与混合,烧结和产品处理等工序。

图2-4 抽风烧结工艺流程◆烧结原料的准备①含铁原料含铁量较高、粒度<5mm的矿粉,铁精矿,高炉炉尘,轧钢皮,钢渣等。

一般要求含铁原料品位高,成分稳定,杂质少。

②熔剂要求熔剂中有效CaO含量高,杂质少,成分稳定,含水3%左右,粒度小于3mm的占90%以上。

在烧结料中加入一定量的白云石,使烧结矿含有适当的MgO,对烧结过程有良好的作用,可以提高烧结矿的质量。

③燃料主要为焦粉和无烟煤。

对燃料的要求是固定碳含量高,灰分低,挥发分低,含硫低,成分稳定,含水小于10%,粒度小于3mm的占95%以上。

对入厂烧结原料的一般要求见表2—2。

表2-2入厂烧结原料一般要求◆配料与混合①配料配料目的:获得化学成分和物理性质稳定的烧结矿,满足高炉冶炼的要求。

常用的配料方法:容积配料法和质量配料法。

容积配料法是基于物料堆积密度不变,原料的质量与体积成比例这一条件进行的。

准确性较差。

质量配料法是按原料的质量配料。

比容积法准确,便于实现自动化。

②混合混合目的:使烧结料的成分均匀,水分合适,易于造球,从而获得粒度组成良好的烧结混合料,以保证烧结矿的质量和提高产量。

混合作业:加水润湿、混匀和造球。

根据原料性质不同,可采用一次混合或二次混合两种流程。

一次混合的目的:润湿与混匀,当加热返矿时还可使物料预热。

二次混合的目的:继续混匀,造球,以改善烧结料层透气性。

用粒度10~Omm的富矿粉烧结时,因其粒度已经达到造球需要,采用一次混合,混合时间约50s。

使用细磨精矿粉烧结时,因粒度过细,料层透气性差,为改善透气性,必须在混合过程中造球,所以采用二次混合,混合时间一般不少于2.5~3min。

钢铁行业流程图

圆盘剪

1台,380V

双边剪

1台,380V

定尺剪

1台,380V

定尺剪

1台,380V

标识机

1

台,380V,500KW

标识机

1

台,380V,500KW

中厚板 4

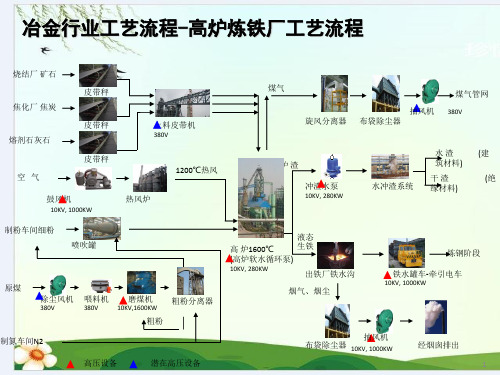

冶金行业工艺流程-高炉炼铁厂工艺流程

烧结厂 矿石 焦化厂 焦炭 熔剂石灰石 空气

皮带秤 皮带秤 皮带秤

鼓风机

10KV, 1000KW

上料皮带机

380V

热风炉

1200℃热风

煤气

旋风分离器

抽风机 布袋除尘器

煤气管网

380V

炉渣

冲渣水泵

10KV, 280KW

水冲渣系统

水渣 筑材料)

干渣 缘材料)

(建 (绝

水渣

(建筑材料)

10KV, 1000KW

定尺剪 1台,380V

10KV, 1000KW

转炉

380V

精炼炉

火焰切割机

380V 380V

(除尘风机,

10KV)

钢坯

高压设备

称量斗

铁合金中间斗

精炼炉

380V

(除尘风机, 10KV)

氩气

钢铁行业工艺流程-轧钢(宽厚板厂)

连铸坯

冷床

1

套,380V,5.5KW

冷却至 常温

经烟囱排出 1

钢铁行业工艺流程-炼钢

氧气 氧枪 380V

高炉铁水

废钢

混铁炉

(除

尘风机,10KV)

配料槽

铁水罐

散状料

皮带机 380V

高位料仓

煤气

一次除尘风机 10KV, 850KW

二次除尘风机 10KV, 1800KW 钢水1550℃

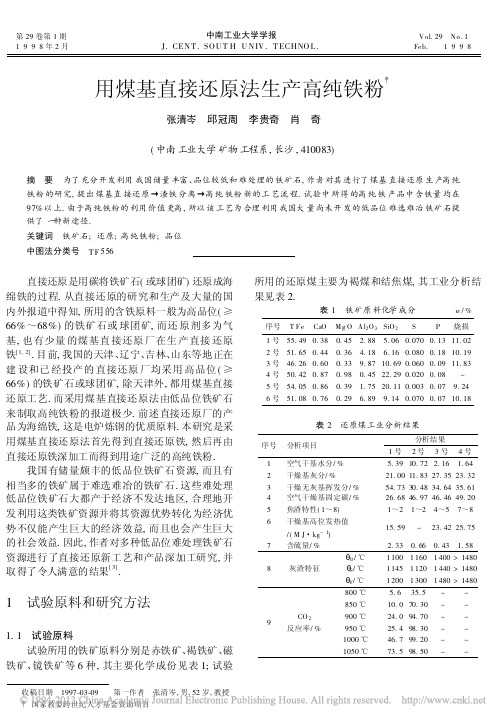

用煤基直接还原法生产高纯铁粉

第29卷第1期 1998年2月中南工业大学学报J.CEN T.SO U T H U N IV.T ECHNO L.Vol.29 No.1 Feb. 1998 用煤基直接还原法生产高纯铁粉0张清岑 邱冠周 李贵奇 肖 奇(中南工业大学矿物工程系,长沙,410083)摘 要 为了充分开发利用我国储量丰富、品位较低和难处理的铁矿石,作者对其进行了煤基直接还原生产高纯铁粉的研究,提出煤基直接还原→渣铁分离→高纯铁粉新的工艺流程.试验中所得的高纯铁产品中含铁量均在97%以上.由于高纯铁粉的利用价值更高,所以该工艺为合理利用我国大量尚未开发的低品位难选难冶铁矿石提供了一种新途径.关键词 铁矿石;还原;高纯铁粉;品位中图法分类号 T F556 直接还原是用碳将铁矿石(或球团矿)还原成海绵铁的过程.从直接还原的研究和生产及大量的国内外报道中得知,所用的含铁原料一般为高品位(≥66%~68%)的铁矿石或球团矿,而还原剂多为气基,也有少量的煤基直接还原厂在生产直接还原铁[1,2].目前,我国的天津、辽宁、吉林、山东等地正在建设和已经投产的直接还原厂均采用高品位(≥66%)的铁矿石或球团矿,除天津外,都用煤基直接还原工艺.而采用煤基直接还原法由低品位铁矿石来制取高纯铁粉的报道极少.前述直接还原厂的产品为海绵铁,这是电炉炼钢的优质原料.本研究是采用煤基直接还原法首先得到直接还原铁,然后再由直接还原铁深加工而得到用途广泛的高纯铁粉.我国有储量颇丰的低品位铁矿石资源,而且有相当多的铁矿属于难选难冶的铁矿石.这些难处理低品位铁矿石大都产于经济不发达地区,合理地开发利用这类铁矿资源并将其资源优势转化为经济优势不仅能产生巨大的经济效益,而且也会产生巨大的社会效益.因此,作者对多种低品位难处理铁矿石资源进行了直接还原新工艺和产品深加工研究,并取得了令人满意的结果[3].1 试验原料和研究方法1.1 试验原料试验所用的铁矿原料分别是赤铁矿、褐铁矿、磁铁矿、镜铁矿等6种,其主要化学成份见表1;试验所用的还原煤主要为褐煤和结焦煤,其工业分析结果见表2.表1 铁矿原料化学成分w/% 序号T Fe CaO M g O Al2O3SiO2S P烧损1号55.490.380.45 2.88 5.060.0700.1311.02 2号51.650.440.36 4.18 6.160.0800.1810.19 3号46.260.600.339.8710.690.0600.0911.83 4号50.420.870.980.4522.290.0200.08-5号54.050.860.39 1.7520.110.0030.079.246号51.080.760.29 6.899.140.0700.0710.18表2 还原煤工业分析结果序号分析项目分析结果1号2号3号4号1空气干基水分/% 5.3910.72 2.16 1.64 2干燥基灰分/%21.0011.8327.3523.32 3干燥无灰基挥发分/%54.7330.4834.6435.61 4空气干燥基固定碳/%26.6846.9746.4649.20 5焦渣特性(1~8)1~21~24~57~8 6干燥基高位发热值/(M J・kg-1)15.59-23.4225.757含硫量/% 2.330.660.43 1.58 8灰渣特征H D/℃110011601400>1480H S/℃114511201440>1480H F/℃120013001480>14809CO2反应率/%800℃ 5.635.5--850℃10.070.30--900℃24.094.70--950℃25.498.30--1000℃46.799.20--1050℃73.598.50--收稿日期 1997-03-09 第一作者 张清岑,男,52岁,教授0国家教委跨世纪人才基金资助项目1.2 研究方法1.2.1 试验流程由于本研究所采用的铁矿石的含铁品位较低,故经还原焙烧后的焙烧矿的含铁品位低,不能作为海绵铁,需对其进行渣铁分离以得到高品位的直接还原铁,并对直接还原铁产品进行深加工,继而得到高纯铁粉.本研究的工艺流程如图1所示.图1 由低品位铁矿制取高纯铁粉工艺流程图1.2.2 研究方法低品位铁矿石的直接还原过程是在竖式管炉中进行的.试验时,将准备好的矿石和还原煤的混合料装入耐高温还原罐中,待竖炉升温至一定温度时,将装有试样的还原罐置入竖式炉内.当达到规定的温度并还原一定时间后,将还原罐连同试样从炉内取出并冷却至室温.然后,将冷却后的还原焙烧矿进行磨矿和渣铁分离处理,同时对还原铁产品进行深加工,这样就可得到各项指标均合格的直接还原铁粉或高纯铁粉.2 试验结果与讨论2.1 不同矿种试验为了探讨不同种类的低品位难处理矿石的直接还原指标,分别对6种铁矿石进行直接还原、渣铁分离和直接还原铁粉再加工研究,试验结果如表3所示.从表3可以看出,在试验条件相同时,不同矿石的直接还原试验指标均较好,且铁的回收率在87%以上,产品的金属化率在93%以上.3号矿石的直接还原试验指标较低,主要是由于该矿石中的铁晶粒较小而且分散,铁粒子被其它脉石成份包围所致.对直接还原铁粉再加工后的高纯铁粉的品位均在97%以上,而且与直接还原铁粉的全铁含量呈对应关系.表3 不同矿石的试验指标0w /% 矿种矿石品位直接还原指标B 1G m E B 21号55.4993.7096.1092.1898.832号51.6591.9296.1191.8998.793号46.2690.1795.9288.4997.014号50.4293.8493.2787.3398.295号54.0593.3894.3691.9798.226号51.0892.6896.2492.1697.88 0B 1为直接还原铁的全铁含量;B 2为高纯铁粉的全铁含量;G m 为直接还原铁金属化率;E 为铁回收率2.2 还原焙烧温度试验试验采用2号煤和6号铁矿石,还原焙烧时间为3h ,试验温度分别为950,1000,1050和1100℃,试验结果如图2所示.图2 不同温度下的直接还原试验指标和高纯铁粉含铁量1 E -H 曲线;2 B 1-H 曲线;3 G m -H 曲线;4 B 2-H 曲线由图2可以看出,随还原焙烧温度的提高,直接还原试验的各项指标和高纯铁粉的含铁量均有不同程度的提高,但当温度提高到一定程度后,指标的提高幅度不大,有时甚至不再提高.在煤基直接还原中,还原剂的用量一般都会超过固定碳的理论需要量,其主要反应为:FeO +CO =Fe +CO 2+13.6kJ (1)CO 2+C =2CO -165.6kJ(2)反应(2)为贝-波反应,FeO 被还原后生成的CO 2按(2)式再生成CO ,故最终反应为:FeO +C =Fe +CO -152kJ(3)19第1期张清岑等:用煤基直接还原法生产高纯铁粉反应(3)式即为直接还原反应,该反应为强吸热反应,故还原焙烧温度的升高有利于直接还原反应速度的加快[4];另外,当温度升高后,煤的反应活性提高,CO 2反应率提高.所以,升高温度可促进产品金属化,提高渣铁分离率,降低直接还原铁中的脉石含量,同时也相应提高了高纯铁粉的含铁量.但当温度升高超过一定值后,由于反应器中的FeO 和SiO 2易生成铁橄榄石(2FeO ・SiO 2-FeO 或2FeO ・SiO-SiO 2),该矿物的熔点仅为1177℃和1178℃,所以,当温度升高到一定程度后,将生成极难还原的2FeO ・SiO 2,并产生软化和熔化,从而降低铁矿石还原率,并影响产品指标.2.3 煤种对直接还原产品指标的影响在采用6号铁矿、还原温度为1050℃和还原时间为3h 的条件下,分别考察了4种煤作还原剂时的直接还原试验产品指标和高纯铁粉的含铁量.试验结果如表4所示.当采用1号煤时,产品中的全铁含量较低.因为1号煤的质量较差,这种煤不宜作为还原煤,而采用其它几种煤作还原剂时,试验的各项指标均令人满意.表4 不同煤种时的试验指标w /% 煤种B 1G m E B 2备注1号煤86.9994.5791.8596.22褐煤2号煤92.6896.2492.1698.69褐煤3号煤91.5691.4394.9297.86焦煤4号煤90.7893.2292.8197.88焦煤2.4 还原焙烧时间对直接还原产品指标的影响在使用6号矿、2号煤和还原焙烧温度为1050℃的条件下,将还原时间由2.5h 变化到4h,其试验结果如图3所示.图3 不同还原时间下的直接还原试验指标和高纯铁粉含铁量1 E -t 曲线;2 B 1-t 曲线;3 G m -t 曲线;4 B 2-t 曲线由于6号矿为褐铁矿,它在被加热的过程中将失去结晶水而使矿石变得疏松多孔,这样将有利于铁氧化物中的氧被脱除.碳还原铁氧化物的过程几乎都是间接还原引起的,当矿石疏松多孔时,其反应面积大大增加,同时易使反应物逸出,为还原反应创造了一个良好的环境.所以,对褐铁矿来说,还原反应速度将会加快.根据铁氧化物在还原阶段的时间可导出:t R =R ′A ・[ex p(-E /(R 0・T )]・K a ・M 0+r 0′・P 03D e[1/2-R ′/3-1/2(1-R ′)2/3]式中:R ′为产品还原度,%;A 为碳反应性常数;P 0为铁氧化物颗粒最初含量,10-3mo l/L;D e 为固体内扩散系数,m 2/s ;M 0为配碳比(常数);K a 为CO 还原铁矿石时的平衡常数;E 为活化能,J /kmol ;T 为温度,℃;R 0为理想气体常数,8.314J/km ol;r 0′表示还原度为R ′时的颗粒半径.根据上式可知,影响铁矿石还原时间的因素有:(1)煤的反应性(R a b ).R a b =A ・exp [-E /(R 0・T )],它对还原过程影响甚大.在一般条件下,碳的气化反应是反应器中还原过程的限制环节.反应性不良的煤用作还原剂时会使试验指标有所下降(如1号煤).(2)配碳量.一般认为,配碳量(或配碳比M 0)越大,还原速度越快,所用的还原时间就越短,在直接还原生产中,为了加快还原速度,通常配加过剩碳量为理论值的100%~200%,本试验中的配碳量约为理论配碳量的170%,配碳量充足,因此,有利于在较短的时间内完成还原过程.(3)还原焙烧温度.温度对铁氧化物的还原和碳的气化均有促进作用,如2号煤在850℃时的CO 2反应率为71.30%,而在1050℃时则为99.5%,所以,温度的提高对碳的气化尤为重要.但温度的提高受到灰渣软熔温度的限制和生成2FeO ・SiO 2等低熔点矿物的限制,所以,反应器内的温度应有控制地达到最高极限以便缩短还原焙烧时间.2.5 高纯铁粉的含铁量前面所述的影响直接还原铁产品指标的一些因素,不仅影响到直接还原铁,而且也影响到高纯铁粉的质量.20中南工业大学学报第29卷高纯铁粉的含铁量与直接还原铁的含铁量密切有关,在一般情况下,直接还原铁的含铁量较高时,由其制得的高纯铁粉的含铁量也高,这从表3,4和图2,3也可得到验证.另外,高纯铁粉的含量与直接还原铁粉的再磨细度(使铁晶粒单体分离)和分选时的磁场强度(弱磁场强度)有关;同时,在直接还原铁的生产过程中,应避免生成具有磁性的铁的氧化物.否则,这种铁的氧化物易进入高纯铁粉从而降低含铁量.3 结 论(1)以低品位难处理铁矿石为原料,用直接还原新工艺来生产直接还原铁和高纯铁粉符合我国国情,而且经济效益和社会效益良好.(2)我国很多地方特别是边远地区,低品位铁矿石和煤炭资源十分丰富,可因地制宜地发展直接还原工业以生产直接还原铁和高纯铁粉.(3)采用品位为50%左右的铁矿石和各种煤在还原焙烧温度为1050℃,还原焙烧时间为3h 的条件下,可获得含铁品位大于91%,金属化率大于92%,铁回收率大于87%的优质直接还原铁和含铁量大于97%的高纯铁粉.参 考 文 献1 史占彪.国内外直接还原现状及发展.烧结球团,1994,19(2):18~212 谢良贤.从国外直接还原的现状谈我国的发展方向.烧结球团,1992,17(3):37~423 张清岑,庄玉兴.低品位铁矿石直接还原新工艺研究.烧结球团,1995,20(5):13~174 史占彪.非高炉炼铁学.沈阳:东北工学院出版社,1991.15~175 秦民生.非高炉炼铁.北京:冶金工业出版社,1988.1~100NEW TECHNIQU E OF SUPERPU RE IRON POWDERUSING COAL -BASED DIRECT REDU CTIONZhang Qingcen Qiu Guanz hou L i Quiqi X iao Qi(Depa rtment o f M iner al Eng ineering ,Centr al So uth U niver sityof T echno lo gy ,Changsha,410083,China )ABST RACTIn order to m ake full use of abundant low -g rade iron -ore in China ,new technique o f pro ducing super-pure iro n pow der using coal -based DR has been studied .When low -g rade ir on o re w as directly reduced ,newtechnique of first-reduction and second-separ ation of sinter and ir on then third-production of superpure iron pow der have been put forw ard.Such satisfactory result as T Fe>97%hav e been obtained.Key words iron o re ;reduction ;superpur e iron pow der ;grade21第1期张清岑等:用煤基直接还原法生产高纯铁粉。

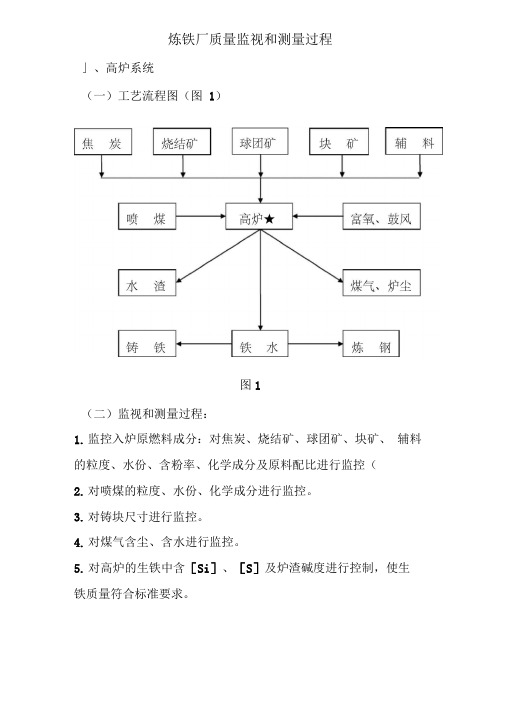

炼铁工艺流程图描述

熔炼工艺流程及简介1 熔炼炉生产概况熔炼炉是制铁工艺流程的主体.它是由耐火砖砌筑的竖立圆筒炉体.外壳钢枝制作.外壳与耐火砖之间有冷却设备.我公司450m3熔炼炉冷却壁共有348块.共分12层冷却壁;一层冷却板;1-3层为光板冷却壁、材质耐热铸铁冷却壁;4-12层为镶砖冷却壁材质是铁素体球墨铸铁冷却壁;6-7层冷却壁之间有一层冷却板.炉喉有18块水冷炉喉钢砖.炉缸有一个铁口、2个渣口、14个风口;从其上部装入矿石.熔剂和燃料向下运动.下部鼓入被加热的空气。

熔炼炉生产的主要产品是生铁.副产品有炉渣和煤气.炉渣可用来制作水泥.保温材料、建筑材料和肥料.煤气可以做为燃料供给各用户。

1.1熔炼炉生产的主要工艺过程:1.1.1供料熔炼炉冶炼用的主要原燃料:块矿、烧结矿、石灰石、焦炭.有K1、J1皮带机把原燃料送到1#转运站.经K2、J2皮带机、分料车运到指定的矿槽。

1.1.2上料由料仓输出的原料.燃料和熔剂.经仓下给料机、振动筛、经筛分、称量后.用料车按一定比例一批一批有序地送到熔炼炉炉顶.并卸入炉顶受料斗。

1.1.3装料炉顶装料设备的任务就是把提升到炉顶的炉料.按一定的工作制度装入熔炼炉炉喉。

1.1.4冶炼熔炼炉冶炼主要是还原过程.把铁氧化物还原成含有碳、硅、锰、硫、磷、镍、铬等杂质的铁合金。

由鼓风机连续不断地把冷风送到热风炉加热到1100~1250℃.再通过炉缸周围的风口进入熔炼炉.由炉顶加入的焦炭和风口鼓入的热空气燃烧燃料.产生大量的煤气和热量.使矿石源源不断地熔化还原.产生的铁水和熔渣贮存在熔炼炉炉缸内.定期地由铁口和渣口排出。

1.1.5产品处理在渣铁处理中.出铁前先从渣口放出溶渣.流入冲渣沟进行粒化后.以脱水器脱水.有皮带运到渣仓。

设有一个应急用干渣坑.出铁时.用液压开口机打开铁口.使铁水流入铁水罐车运到铸铁机铸成铁块.出完铁后用液压泥炮把铁口堵上。

经熔炼炉顶部导出的煤气通过重力除尘器、布袋除尘过滤后.经调压阀组调压后输往各煤气用户使用.从重力除尘器、布袋除尘器排出的炉尘.经过处理回收运往焙烧厂作为烧结原料。

烧结工艺流程图之欧阳理创编

烧结工艺流程图:图片:烧结工艺流程图:烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、粉(无烟煤)和石灰按一定配比混匀。

经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。

利用烧结熟料炼铁对于提高高炉利用系数、降低焦比、提高高炉透气性保证高炉运行均有一定意义。

由于烧结技术具体的作用和应用太广泛了, 以下介绍一下烧结生产在钢铁工业粉矿造块的意义和作用我国的铁矿石大部分都是贫矿,贫矿直接入炉炼铁是很不合算b,因此必须将贫矿进行破碎、选出高品位的精矿后,再将精矿粉造块成为人造富矿才能入高炉冶炼。

所以,粉矿造块是充分合理利用贫矿的不可缺少的关控环节。

富矿的开采过程中要产生粉矿,为了满足高炉的粒度要兔在整较过程中也会产生粉矿,粉矿直接入炉会51起高炉不顺。

恶化高炉技术经济指标,因此粉矿也必须经过造块才能入炉。

粉矿经过迭决后,可以进一步控制相改善合铁原料的性肠获得气孔串高、还原性好、强度合适、软熔温度较高、成份稳定的优质冶金原料,有助于炉况的稳定和技术经济指标的改善。

粒矿造块过程中,还可以除去部份有害杂质,如硫、氟、砷、锌等,有利于提高生铁的质量。

因为人造富矿比天然富矿更具有优越性,成为了现代商炉原料的主要来源。

粉矿迭块还可综合利用含铁、合被、台钙的粉状工业废料,如高炉炉尘、钢迢、轧钢皮、均热炉渣、硫酸渣、染料铁红、电厂烟尘灰笔适当配入可以成为廉价的高炉好原料,又可以减少环境污染,取得良好的经济效益和社会效益。

粉矿造铁是现代高炉冶炼并获得优质高产的基础,对于高炉冶炼有君十分重要的意义,是钢铁工业生产必不可少的重要工序,对钢铁生产的发展起着重要作用。

1.2 粉矿造块的方法粉矿造块方法很多,主要是烧结矿和球团矿。

此外,还有压制方团矿、辊压团矿、蒸养球团t碳酸化球团,其成球方式和固结方法与球团矿不同,还有小球烧结,国外称为HPs球团化挠结矿,界于球团和烧结之间;还有铁焦生产,是炼焦和粉矿造块相结合。

球团矿的焙烧方法主要乞竖队带式焙烷仇链蓖机—回转窃。

炼铁工艺流程图

炼铁工艺流程图炼铁工艺流程图炼铁厂质量监视和测量过程一、高炉系统(一)工艺流程图(图1)焦炭烧结矿球团矿块矿辅料喷煤高炉★富氧、鼓风水渣煤气、炉尘铸铁铁水图1炼钢(二)监视和测量过程:1.监控入炉原燃料成分:对焦炭、烧结矿、球团矿、块矿、辅料的粒度、水份、含粉率、化学成分及原料配比进行监控。

2.对喷煤的粒度、水份、化学成分进行监控。

3.对铸块尺寸进行监控。

4.对煤气含尘、含水进行监控。

5.对高炉的生铁中含[Si]、[S]及炉渣碱度进行控制,使生铁质量符合标准要求。

(三)工艺参数:1.高炉炉缸安全容铁量炉容:380m3、449m3、329m3、402m3。

安全容铁量:112t、144t、97t、116t。

炉缸存铁量接近安全容铁量时禁止放上渣,并采取相应措施,防止事故发生。

2.炉顶温度不大于500℃,气密箱温度不大于70℃。

3.风、渣口冷却水压应高出热风压力0.05Mpa,水压下降低于0.1Mpa时高炉应立即组织休风。

4.铁水罐内最高铁水面应低于罐沿300mm。

6.休风时冷风管道及煤气系统应保持正压。

7.打水空料面时,H2含量应不大于6%,并至少每小时测定一次煤气成分。

当H2含量大于6%,O2含量大于2%时,应停止回收煤气。

8.高炉热风压力小于0.05Mpa时,必须关闭混风切断阀。

9.煤粉水分<2%,最好在1%以下;筛分粒度:粒度级<60μm<50%粒度级<100μm<80%粒度级<500μm<20%粒度级<200μm<0%二、竖炉系统(一)竖炉系统工艺流程图(图2)配料混合造球筛分焙烧★球团矿仓高炉矿槽图2(二)监视和测量过程:1.监控生球水分、粒度、抗压强度和落下强度。

2.监控和测量球团矿转鼓指数。

3.监控焙烧过程的焙烧时间和温度,燃烧室温度和压力。

4.监控球团矿FeO含量。

(三)工艺参数:1.燃烧室压力≤19000Pa,压力超标,调整时间不超过15分钟。

1.燃烧室温度900℃~1050℃,温度超标,调整时间不超过60分钟。

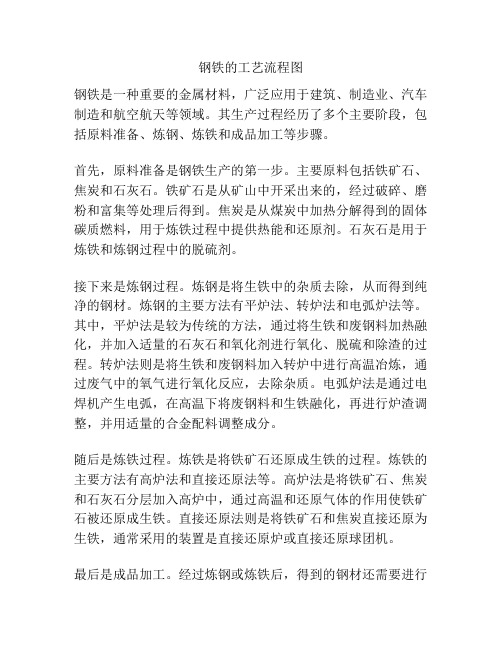

钢铁的工艺流程图

钢铁的工艺流程图钢铁是一种重要的金属材料,广泛应用于建筑、制造业、汽车制造和航空航天等领域。

其生产过程经历了多个主要阶段,包括原料准备、炼钢、炼铁和成品加工等步骤。

首先,原料准备是钢铁生产的第一步。

主要原料包括铁矿石、焦炭和石灰石。

铁矿石是从矿山中开采出来的,经过破碎、磨粉和富集等处理后得到。

焦炭是从煤炭中加热分解得到的固体碳质燃料,用于炼铁过程中提供热能和还原剂。

石灰石是用于炼铁和炼钢过程中的脱硫剂。

接下来是炼钢过程。

炼钢是将生铁中的杂质去除,从而得到纯净的钢材。

炼钢的主要方法有平炉法、转炉法和电弧炉法等。

其中,平炉法是较为传统的方法,通过将生铁和废钢料加热融化,并加入适量的石灰石和氧化剂进行氧化、脱硫和除渣的过程。

转炉法则是将生铁和废钢料加入转炉中进行高温冶炼,通过废气中的氧气进行氧化反应,去除杂质。

电弧炉法是通过电焊机产生电弧,在高温下将废钢料和生铁融化,再进行炉渣调整,并用适量的合金配料调整成分。

随后是炼铁过程。

炼铁是将铁矿石还原成生铁的过程。

炼铁的主要方法有高炉法和直接还原法等。

高炉法是将铁矿石、焦炭和石灰石分层加入高炉中,通过高温和还原气体的作用使铁矿石被还原成生铁。

直接还原法则是将铁矿石和焦炭直接还原为生铁,通常采用的装置是直接还原炉或直接还原球团机。

最后是成品加工。

经过炼钢或炼铁后,得到的钢材还需要进行加工和成型,使其符合特定的要求。

成品加工包括轧制、结构件制造、焊接和涂装等步骤。

轧制是通过将钢坯加热至一定温度后,在轧机中连续轧制和变形,得到所需形状和规格的钢材。

结构件制造是将钢材进一步加工成各种形状的结构部件,通常包括切割、冲孔、弯曲和组装等工艺。

焊接是将多个钢材部件通过加热和加压的方法连接在一起。

涂装是在钢材表面施加防腐涂料或涂漆,以保护钢材免受腐蚀和氧化。

总之,钢铁的工艺流程包括原料准备、炼钢、炼铁和成品加工等环节。

这些步骤的顺序和方法可能有所不同,取决于不同的生产工艺和要求。

钢铁工艺流程图

钢铁生产工艺流程炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。

资源来源:台湾中钢公司网站。

包粉尘静电集尘器抽气风车石灰石细燃炭烧结生料焦炉气点火炉杂料小球团斡墟污赤水燃烧空气烧结机轧碎机■ ■■ ■ ■ ■■ ■ ■ ■■ ■ ■ ■■ ■ ■ ■■ ■ ■ ■■ ■ ■■■ ■ ■ ■■ ■ ■■■ ■ ■ ■■ ■ ■-7 -7 -7 -7 -7 -7 -7 -7 -7 -7 -7 -7 -7 -7锅炉筛选机-5mm往高炉配料间-1森%苣场烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

资源来源:台湾中钢公司网站。

配料间鱼雷军高炉生产流程:高炉作业是将铁矿石、焦炭及助熔剂由高炉顶部加入炉内,再由炉下部鼓风嘴鼓入高温热风,产生还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

资源来源:台湾中钢公司网站。

转炉生产流程:炼钢厂先将熔铳送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH 真空月兑气处理站、Ladle Injection 盛桶吹射处理站、VOD 真空 吹氧月兑碳处理站、STN 搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢 板、钢卷及钢片等成品。

资源来源:台湾中钢公司网站。

盛纲播 转炉精炼工场钢液分配褶 连续铸造作业流程I 1 I 表面1 [处理:连铸生产流程:连续铸造作业乃是将钢液转变成钢胚之过程。

上游处理完成之钢液,以盛钢桶运送到转台,经由钢液分配器分成数股,分别注入特定形状之铸模内,开始冷却凝固成形,生成外为凝 固壳、内为钢液之铸胚,接着铸胚被引拔到弧状铸道中,经二次冷却继续凝固到完全凝固。

炼铁工艺流程和主要排污节点如图

炼铁工艺流程和主要排污节点如图炼铁工艺是是将含铁原料(烧结矿、球团矿或铁矿)、燃料(焦炭、煤粉等)及其它辅助原料(石灰石、白云石、锰矿等)按一定比例装入高炉,并由热风炉向高炉内鼓入热风助焦炭燃烧,原料、燃料随着炉内熔炼等过程的进行而下降。

在炉料下降和煤气上升过程中,先后发生传热、还原、熔化、脱炭作用而生成生铁,铁矿石原料中的杂质与加入炉内的熔剂相结合而成渣,炉底铁水间断地放出装入铁水罐,送往炼钢厂。

同时产生高炉煤气,炉渣两种副产品,高炉渣水淬后全部作为水泥生产原料。

炼铁工艺流程和主要排污节点见上图。

高炉炼铁工艺流程与原理炼铁过程实质上是将铁从其自然形态——矿石等含铁化合物中还原出来的过程。

炼铁方法主要有高炉法、直接还原法、熔融还原法等,其原理是矿石在特定的气氛中(还原物质CO、H2、C;适宜温度等)通过物化反应获取还原后的生铁。

生铁除了少部分用于铸造外,绝大部分是作为炼钢原料。

高炉炼铁是现代炼铁的主要方法,钢铁生产中的重要环节。

这种方法是由古代竖炉炼铁发展、改进而成的。

尽管世界各国研究发展了很多新的炼铁法,但由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产的铁仍占世界铁总产量的95%以上。

高炉生产时从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于炉子下部沿炉周的风口吹入经预热的空气。

在高温下焦炭(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气,在炉内上升过程中除去铁矿石中的氧,从而还原得到铁。

炼出的铁水从铁口放出。

铁矿石中不还原的杂质和石灰石等熔剂结合生成炉渣,从渣口排出。

产生的煤气从炉顶导出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。

高炉冶炼用的原料高炉冶炼用的原料主要由铁矿石、燃料(焦炭)和熔剂(石灰石)三部分组成。

通常,冶炼1吨生铁需要1.5-2.0吨铁矿石,0.4-0.6吨焦炭,0.2-0.4吨熔剂,总计需要2-3吨原料。

烧结工艺流程图

烧结工艺流程图:图片:烧结工艺流程图:烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、粉(无烟煤)和石灰按一定配比混匀。

经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。

利用烧结熟料炼铁对于提高高炉利用系数、降低焦比、提高高炉透气性保证高炉运行均有一定意义。

由于烧结技术具体的作用和应用太广泛了, 以下介绍一下烧结生产在钢铁工业粉矿造块的意义和作用我国的铁矿石大部分都是贫矿,贫矿直接入炉炼铁是很不合算b,因此必须将贫矿进行破碎、选出高品位的精矿后,再将精矿粉造块成为人造富矿才能入高炉冶炼。

所以,粉矿造块是充分合理利用贫矿的不可缺少的关控环节。

富矿的开采过程中要产生粉矿,为了满足高炉的粒度要兔在整较过程中也会产生粉矿,粉矿直接入炉会51起高炉不顺。

恶化高炉技术经济指标,因此粉矿也必须经过造块才能入炉。

粉矿经过迭决后,可以进一步控制相改善合铁原料的性肠获得气孔串高、还原性好、强度合适、软熔温度较高、成份稳定的优质冶金原料,有助于炉况的稳定和技术经济指标的改善。

粒矿造块过程中,还可以除去部份有害杂质,如硫、氟、砷、锌等,有利于提高生铁的质量。

因为人造富矿比天然富矿更具有优越性,成为了现代商炉原料的主要来源。

粉矿迭块还可综合利用含铁、合被、台钙的粉状工业废料,如高炉炉尘、钢迢、轧钢皮、均热炉渣、硫酸渣、染料铁红、电厂烟尘灰笔适当配入可以成为廉价的高炉好原料,又可以减少环境污染,取得良好的经济效益和社会效益。

粉矿造铁是现代高炉冶炼并获得优质高产的基础,对于高炉冶炼有君十分重要的意义,是钢铁工业生产必不可少的重要工序,对钢铁生产的发展起着重要作用。

1.2 粉矿造块的方法粉矿造块方法很多,主要是烧结矿和球团矿。

此外,还有压制方团矿、辊压团矿、蒸养球团t碳酸化球团,其成球方式和固结方法与球团矿不同,还有小球烧结,国外称为HPs球团化挠结矿,界于球团和烧结之间;还有铁焦生产,是炼焦和粉矿造块相结合。

球团矿的焙烧方法主要乞竖队带式焙烷仇链蓖机—回转窃。

炼铁工艺流程图

.实用文档.

工艺流程图(生产技术科)

炼铁工艺流程为:炼铁主要原料为烧结矿和球团矿,并掺入富块矿,以少量硅石和萤石作熔剂,焦碳作燃料〔也是复原剂〕。

这些原料、辅料和燃料经槽下卷扬筛粉、配料、称量后〔槽下有除尘系统及在线排放监测〕,由斜桥料车上料,经高炉炉顶送入高炉炉内进行冶炼,冶炼过程中由风机将冷风送入热风系统〔有废气在线排放监测〕加热后,向高炉炉膛鼓入热风助焦碳燃烧,同时向炉内吹氧和喷吹煤粉。

焦碳、煤粉燃烧后生成煤气,炽热的煤气在上升过程中把热量传递给炉料,原、辅料随着冶炼过程的进行而下降。

在炉料下降和煤气上升过程中,先后发生传热、复原、熔化、渗碳等过程使铁矿复原生成铁水。

同时烧结矿等原料中的杂质与参加炉内的熔剂相结合而生成炉渣。

高炉炼铁是连续生产,生成的铁水和炉渣不断地积存在炉缸底部,到一定时间后,由炉前操作翻开高炉出铁口,出铁出渣〔高炉炉前有煤气在线检测〕。

从出铁口出来的铁水通过高炉出铁场的铁沟、撇渣器等流入铁水罐车的铁水罐内,热装送往炼钢厂炼钢。

当铁水用于炼钢有充裕时,那么将局部铁水送铸铁机浇注冷却成铸铁块。

高炉渣由出铁场的渣沟流出,采用茵芭法水渣处理,由皮带输送到新型建材厂。

高炉冶炼时产生的高炉煤气为炼铁厂的副产品,经煤气处理系统〔有煤气在线检测〕的重力除尘器和布袋除尘器两级除尘再经TRT余压发电系统后供热风炉烧炉和发电厂发电。

.。

铁粉业务操作流程图

铁粉运输操作流程

1.了解铁粉运输环节。

九羊象屿中国物流至信运输公司(港威物流)2.接到象屿下发调价函、货物领取通知单后先登录舟道网核对货物明细,调价函、货物领取通知单分别一式两份加盖双方业务专用章双方各执一份,原件交由财务,具体谁经办谁负责。

3.给物流公司下发货物领取通知单(附带调价函),通知其登录舟道网账号派车发货。

4.每日7点之前梳理好昨日7:00至今日7:00发运货物车数、吨数、货物名称等并提报发运理货单给象屿、九羊相关负责人。

5.针对每日工作中遇到的情况及时反馈公司相关领导以及象屿、物流公司并做好客情维护,每日22:00之前汇总当天工作情况及时在钉钉填报每日工作汇报朱总、朱经理。

铁粉运输操作流程示图分解。

我国各大铁矿选矿厂工艺流程图

鞍

钢

调

军

台

选

强

矿

厂

流

程

图

返回

欧姆龙贸易(上海)有限(公原司品29.5%, 精品67.61%, 收率79.65%)

齐 大 山 选 矿 厂 改 造 流 程

返回

欧姆龙贸易(上海)有限公司

(原品29.64%, 精品67.56%,收率76.01%)

歪 头 山 铁 矿 降 硅 提 铁 工 艺 数 质 量 返回 流 程

铁 坑 褐 铁 矿 连 选 流 程

返回 欧姆龙贸易(上海)有限公司

铁 坑 褐 铁 矿 试 验 推 荐 流 程

返回 欧姆龙贸易(上海)有限公司

李 楼 铁 矿 选 矿 设 计 流 程

返回 欧姆龙贸易(上海)有限公司

返回

武钢程潮铁矿混合矿分粒级预选流程

欧姆龙贸易(上海)有限公司

欧姆龙贸易(上海)有限公司

南

芬

选

矿

厂

降

硅

提

铁

工

艺

流

返回

程

欧姆龙贸易(上海)有限公司

弓 长 岭 选 矿 提 铁 降 硅 工 艺 数 质 返回 量 流 程

欧姆龙贸易(上海)有限公(司给矿64.91%,精矿69.36%,收率98.57%)

南 芬 选 矿 厂 降 硅 提 铁 工 业 试 验 工 返回 艺 流 欧姆龙贸易(程上海)有限公司

返回

梅山铁矿改造前磁重预选工艺流程

欧姆龙贸易(上海)有限公司

返回

梅山铁矿改造后磁重预选工艺流程

欧姆龙贸易(上海)有限公司

梅 山 铁 矿 原 则 工 艺 流 程

返回

欧姆龙贸易(上海)有限公司

钢铁工业生产工艺流程图(可修改版)

生产用水

新水泵站

格栅 调节池 调节池

回用水

斜板沉淀池

排入大气 脱硫 静电除尘 废气 混料 制粒 烧结

配料

铁精粉、煤粉、焦

焦炭

石灰石

煤粉

喷煤 热风

配料

风机

石灰

回转窑焙

石灰 合金 VD炉、精炼炉 圆坯外 圆坯连铸 钢水

钢铁工业生产工艺流程图

排入大气 静电除尘 废气 烧结矿 球团矿 筛分粉 铁口粉 喷煤 高炉 热风 TRT 竖炉焙烧 造球 润磨 反 洗

静电除尘

脱硫

焦炭

炼铁配料

布袋除尘

布袋除尘

排入 排入 大气 大气

烘干

配料 布袋除尘 铁粉 膨润土

生产用水

重力除尘

铁水

氧气 汽轮机组 高炉煤气 发电及其 他用户 一次干法除尘 布袋除尘 排入大 轧机组轧 棒材外销回用水合金 炉源自精炼炉炼钢转炉转炉煤气

一次烟 二次粉

钢水

方坯连铸

加热炉

柳河水

机械搅拌澄

V型滤池 反 洗 蓄水池 反 洗 污 水

铁矿石加工成铁矿粉用哪些设备,铁矿粉加工工艺流程是什么?

铁矿石加工成铁矿粉用哪些设备,铁矿粉加工工艺流程是什么?

铁矿石是钢铁生产企业重要的原材料,同时也是国际大宗商品,战略物资,属于经济命脉一类的东西。

铁都是以化合物的状态存在于自然界中,尤其是以氧化铁的状态存在的量特别多。

我国铁矿分布主要集中在辽宁、四川、河北、北京、山西、内蒙古、山东、河南、湖北、云南、安徽、福建、江西、海南、贵州、陕西、甘肃、青海和新疆等省、市、自治区。

目前我国是铁矿石进口大国,虽然自身的铁矿石储量不少,但普遍品位比较低,需要经过破碎、研磨、磁选、浮选、重选等程序逐渐选出铁。

铁矿石的分类十分复杂,可以按主要成分、有害杂质、结构形态、脉石种类等许多角度来分,每种角度都能分出许多种,工业上选用哪一种,对应于什么样的工艺流程,有非常多的讲究,是一门很大的学问,这里我们不做深入介绍,只针对铁矿石加工成铁精粉做个详细了解。

铁矿石加工成铁矿粉设备

铁矿石的加工生产工艺主要有破碎、磨粉、选矿三个步骤,由于原矿石中含有大量杂质,因此需将原矿进行加工才能得到铁精粉。

铁矿石破碎加工分为破碎、磨粉、磁选、烘干等工艺流程,需要的设备有圆锥破、鄂破、球磨机、振动筛、振动给料机、磁选机、烘干机等设备。

以下为铁矿石加工成铁精粉的工艺流程图。

铁矿粉加工工艺流程

首先将铁矿石进行破碎,由振动给料机将矿石均匀送入颚破进行粗碎,后由皮带输送机送入圆锥破进行中细碎,经过筛分后,符合细度要求的物料经皮带输送机送到球磨机进行研磨,不符合规格的返回圆锥破中继续破碎。

而经过球磨机研磨过后的铁矿粉,符合出料要求后被排出球磨机外,再次被送入磁选机进行磁选,一般根据铁矿原料的品位可进行一次粗选、两次精选、一次扫选等,得到的铁精粉经过分级、烘干等工序,最后就是成品铁精粉。

精选铁粉工艺流程图

河北津西钢铁集团股份有限公司

迁西县旧城二选分公司工艺流程

原料铁粉(粗铁粉)经料口和给料系统(上料皮带)进入球磨初次磨矿,磨后铁粉成矿浆状进入粗选磁选机以去掉部分非磁性铁杂质,选后矿浆进入高频筛进行分级筛分,筛上物返回球磨再次磨矿,筛下物为合格粒度矿浆铁粉,进入磁团聚或精选磁选机进行再次杂质分离,精选后矿浆进入过滤机脱水后成为成品细铁粉。

原料(料口)

给料系统

(圆盘、上料皮带)磨矿(球磨机)

磁选机

大渣浆泵排水沟

旋流器高频筛

筛上筛下

球磨进口磁选机

磁团聚(脱泥)

精选磁选机

小渣浆泵

过滤机

过滤脱水成品(成品皮带)

回水泵一级打捞机二级打捞机

打捞尾矿尾矿沟。

炼铁工艺流程图0001

炼铁厂质量监视和测量过程」、高炉系统(一)工艺流程图(图1)图1(二)监视和测量过程:1.监控入炉原燃料成分:对焦炭、烧结矿、球团矿、块矿、辅料的粒度、水份、含粉率、化学成分及原料配比进行监控(2.对喷煤的粒度、水份、化学成分进行监控。

3.对铸块尺寸进行监控。

4.对煤气含尘、含水进行监控。

5.对高炉的生铁中含[Si]、[S]及炉渣碱度进行控制,使生铁质量符合标准要求。

(三)工艺参数:1.高炉炉缸安全容铁量炉容:380m3、449m3、329m3、402m3。

安全容铁量:112t 、144t 、97t 、116t 。

炉缸存铁量接近安全容铁量时禁止放上渣,并采取相应措施,防止事故发生。

2 .炉顶温度不大于500 C,气密箱温度不大于70 C。

3.风、渣口冷却水压应高出热风压力0.05Mpa,水压下降低于0.1Mpa 时高炉应立即组织休风。

4.铁水罐内最高铁水面应低于罐沿300mm。

6.休风时冷风管道及煤气系统应保持正压。

7.打水空料面时,H2含量应不大于6%并至少每小时测定一次煤气成分。

当H2含量大于6% O2含量大于2%寸,应停止回收煤气。

8.高炉热风压力小于0.05Mpa 时,必须关闭混风切断阀。

9.煤粉水分V 2%最好在1%以下;筛分粒度:粒度级V 60 ^m V 50%粒度级V 100 ^m V 80%粒度级V 500 ^m V 20% 粒度级V 200 ^m V 0%二、竖炉系统(一)竖炉系统工艺流程图(图2)(二)监视和测量过程:1.监控生球水分、粒度、抗压强度和落下强度。

2.监控和测量球团矿转鼓指数。

3.监控焙烧过程的焙烧时间和温度,燃烧室温度和压力。

4.监控球团矿FeO含量。

(三)工艺参数:1.燃烧室压力w 19000Pa,压力超标,调整时间不超过分钟。

1.燃烧室温度900C〜1050C,温度超标,调整时间不超过60分钟。

2.焙烧带温度900C〜1050C,温度超标,调整时间不超过60分钟。