最新104磨削加工配机械制造基础第2版ppt课件

合集下载

S2_机械制造基础幻灯片PPT

图8.83 MJ-50数控车床外观图

第八章 金属切削方法

• 8.6.3 数控机床的发展 2. 数控车床

数控车床特别适合于复杂形状零件的加工 如果数控车床的主轴是卧式(即水平方向)的,刀架运动的纵向 即为Z向,刀架的横向(即工件的径向)即为X向 一般数控车床只需要两坐标联动

第八章 金属切削方法

• 8.6.3 数控机床的发展 3. 加工中心

第八章 金属切削方法

• 8.5.1 齿轮的加工方法及刀具 2. 齿轮的加工工具

(2)范成法加工齿轮刀具

图8.65 涡轮的滚切

第八章 金属切削方法

• 8.5.1 齿轮的加工方法及刀具 2. 齿轮的加工工具

(2)范成法加工齿轮刀具

2)涡轮滚刀

• 用滚刀加工蜗轮可采用径向进给或切向进给,如图8.66所

在立式三坐标数控铣床上加一绕X轴(或Y轴)的回转坐标,即构 成四坐标数控铣床;如同时加上A、B两个回转坐标运动,即构成五 坐标数控铣床

第八章 金属切削方法

• 8.6.3 数控机床的发展 1. 数控铣床

图8.82 联动坐标实例

第八章 金属切削方法

• 8.6.3 数控机床的发展 2. 数控车床

数控车床(图8.83)是目前使用较广泛的数控机床之一

图8.63 渐开线蜗杆齿面的形成

第八章 金属切削方法

• 8.5.1 齿轮的加工方法及刀具 2. 齿轮的加工工具

(2)范成法加工齿轮刀具

1)齿轮滚刀

• 用滚刀加工齿轮的过程类似于交错轴螺旋齿轮的啮合过 程,如图8.64所示

第八章 金属切削方法

• 8.5.1 齿轮的加工方法及刀具 2. 齿轮的加工工具

第八章 金属切削方法

• 8.6.2 数控机床的工作原理

第八章 金属切削方法

• 8.6.3 数控机床的发展 2. 数控车床

数控车床特别适合于复杂形状零件的加工 如果数控车床的主轴是卧式(即水平方向)的,刀架运动的纵向 即为Z向,刀架的横向(即工件的径向)即为X向 一般数控车床只需要两坐标联动

第八章 金属切削方法

• 8.6.3 数控机床的发展 3. 加工中心

第八章 金属切削方法

• 8.5.1 齿轮的加工方法及刀具 2. 齿轮的加工工具

(2)范成法加工齿轮刀具

图8.65 涡轮的滚切

第八章 金属切削方法

• 8.5.1 齿轮的加工方法及刀具 2. 齿轮的加工工具

(2)范成法加工齿轮刀具

2)涡轮滚刀

• 用滚刀加工蜗轮可采用径向进给或切向进给,如图8.66所

在立式三坐标数控铣床上加一绕X轴(或Y轴)的回转坐标,即构 成四坐标数控铣床;如同时加上A、B两个回转坐标运动,即构成五 坐标数控铣床

第八章 金属切削方法

• 8.6.3 数控机床的发展 1. 数控铣床

图8.82 联动坐标实例

第八章 金属切削方法

• 8.6.3 数控机床的发展 2. 数控车床

数控车床(图8.83)是目前使用较广泛的数控机床之一

图8.63 渐开线蜗杆齿面的形成

第八章 金属切削方法

• 8.5.1 齿轮的加工方法及刀具 2. 齿轮的加工工具

(2)范成法加工齿轮刀具

1)齿轮滚刀

• 用滚刀加工齿轮的过程类似于交错轴螺旋齿轮的啮合过 程,如图8.64所示

第八章 金属切削方法

• 8.5.1 齿轮的加工方法及刀具 2. 齿轮的加工工具

第八章 金属切削方法

• 8.6.2 数控机床的工作原理

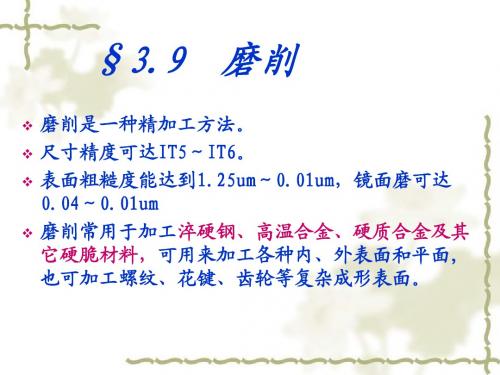

机械制造技术基础 第二版 §3.9 磨削

陶瓷结合剂

结 合 剂

树脂结合剂 橡胶结合剂 金属结合剂 青铜

价格便宜,耐酸、耐碱, 用的最多,使用90%以上, 应用于各类磨削。

VC>35m/s

5)砂轮的组织

取决于容屑空间

砂轮的组织是指磨粒、结合 剂、气孔三者之间的比例关 选择原则: 系。磨粒在砂轮体积中所占 的比例越大,则组织越紧密。 一般选用中等组织号的砂轮。

氧化物

磨削碳钢、合金钢、 通用高速钢 磨削硬铸铁、硬质 合金、非铁金属 磨削硬脆材料、硬 质合金、宝石、高 温合金

磨 料

碳化物 超硬磨料

立方氮化硼

2)砂轮硬度

由结合剂的强度和数量决定

是指砂轮上的磨粒受力后自砂轮表面脱落的难 易程度,也反映磨料与结合剂的粘结强度。砂轮硬 度高,表示磨粒难于脱落。

砂轮硬度与磨料硬度是两个不同的概念,切不

1.砂轮工作表面的形貌特征

2. 磨屑的形成过程

1)单颗磨粒的切削过程

滑擦—耕犁—切削

2)磨削速度与隆起量的关系

3. 磨削力和磨削功率

切向力Fc 径向力Fp ★ 轴向力Fa

与切削力相比,磨削力有如下主要特征; 1)单位磨削力值大,原因是磨粒大多以较大的 负前角进行切削。单位磨削力在70KN/mm2以上,而 其他切削加工的值均在7KN/mm2以下。 2)三向磨削分力中切深力Fp值最大。在正常磨 削条件下,Fp与Fc的比值约为2.0--2.5。被磨材料 塑性越小、硬度越大,Fp/Fc值越大。

3)粒度

选择原则:

取决于加工表面的粗糙度的要求

加工表面粗糙度值越大

→选用越粗的磨料;

加工表面粗糙度值越小 →选用越细的磨料 粗磨时选用颗粒较粗的砂轮,以提高生产率;

结 合 剂

树脂结合剂 橡胶结合剂 金属结合剂 青铜

价格便宜,耐酸、耐碱, 用的最多,使用90%以上, 应用于各类磨削。

VC>35m/s

5)砂轮的组织

取决于容屑空间

砂轮的组织是指磨粒、结合 剂、气孔三者之间的比例关 选择原则: 系。磨粒在砂轮体积中所占 的比例越大,则组织越紧密。 一般选用中等组织号的砂轮。

氧化物

磨削碳钢、合金钢、 通用高速钢 磨削硬铸铁、硬质 合金、非铁金属 磨削硬脆材料、硬 质合金、宝石、高 温合金

磨 料

碳化物 超硬磨料

立方氮化硼

2)砂轮硬度

由结合剂的强度和数量决定

是指砂轮上的磨粒受力后自砂轮表面脱落的难 易程度,也反映磨料与结合剂的粘结强度。砂轮硬 度高,表示磨粒难于脱落。

砂轮硬度与磨料硬度是两个不同的概念,切不

1.砂轮工作表面的形貌特征

2. 磨屑的形成过程

1)单颗磨粒的切削过程

滑擦—耕犁—切削

2)磨削速度与隆起量的关系

3. 磨削力和磨削功率

切向力Fc 径向力Fp ★ 轴向力Fa

与切削力相比,磨削力有如下主要特征; 1)单位磨削力值大,原因是磨粒大多以较大的 负前角进行切削。单位磨削力在70KN/mm2以上,而 其他切削加工的值均在7KN/mm2以下。 2)三向磨削分力中切深力Fp值最大。在正常磨 削条件下,Fp与Fc的比值约为2.0--2.5。被磨材料 塑性越小、硬度越大,Fp/Fc值越大。

3)粒度

选择原则:

取决于加工表面的粗糙度的要求

加工表面粗糙度值越大

→选用越粗的磨料;

加工表面粗糙度值越小 →选用越细的磨料 粗磨时选用颗粒较粗的砂轮,以提高生产率;

机械制造技术基础教学课件PPT金属切削加工的基础

刀具在切削过程中要 承受很大的载荷,较 高的切削温度和摩擦。 刀具材料的切削性能, 直接影响刀具的耐用 度和生产率;刀具材 料的工艺性,将影响 刀具本身的制造和刃 磨质量。

1.2.5 刀具材料

刀具材料的基本性能

高的硬度

刀具材料要比工件材料硬度高,常温硬度在HRC60以上。

高的耐热性

刀具材料在高温下保持硬度、耐磨性、强度和韧性的能力。

☆ 曲面:是以曲线为母线作旋转或平移所形成的表面;如螺 旋桨、汽车外型面等,成型主要方法有:铣削、成形磨削、数 控铣削、电火花加工、激光加工等

1.1.2 切削运动

概念:刀具与工件间的相对运动,以切除多余的金属 分类:

主运动:切除切屑所需的基本运动。 3个特点:速度最快;消耗功率最大;唯一性。

进给运动:使金属层不断投入被切削的运动。 3个特点:速度较慢;消耗功率较小;可以为一个或多 个。

高合金工具钢(高速钢)

通用型高速钢、高性能高速钢 熔炼高速钢和粉末高速钢

例题:下图为外圆车削示意图,在图上标注:

1 主运动、进给运动和背吃刀量;

2 已加工表面、加工(过渡)表面和待加工表面;

3 基面、主剖面和切削平面;

4 刀具角度0=15、0=6、Kr=55、Kr=45、s=-10 。

待加工待表加面工表面

主运动

主运动

加工加表 工表面面

已已加加工工表面 表面

基面

基面

切削平面

第1章 金属切削加工的基础知识

金属切削加工实例

第1章 金属切削加工的基础知识

内容

切削加工运动分析及切削要素 金属切削刀具 切削过程中的物理现象 工件材料的切削加工性 切削液

1.1 切削加工的运动分析及切削要素

1.2.5 刀具材料

刀具材料的基本性能

高的硬度

刀具材料要比工件材料硬度高,常温硬度在HRC60以上。

高的耐热性

刀具材料在高温下保持硬度、耐磨性、强度和韧性的能力。

☆ 曲面:是以曲线为母线作旋转或平移所形成的表面;如螺 旋桨、汽车外型面等,成型主要方法有:铣削、成形磨削、数 控铣削、电火花加工、激光加工等

1.1.2 切削运动

概念:刀具与工件间的相对运动,以切除多余的金属 分类:

主运动:切除切屑所需的基本运动。 3个特点:速度最快;消耗功率最大;唯一性。

进给运动:使金属层不断投入被切削的运动。 3个特点:速度较慢;消耗功率较小;可以为一个或多 个。

高合金工具钢(高速钢)

通用型高速钢、高性能高速钢 熔炼高速钢和粉末高速钢

例题:下图为外圆车削示意图,在图上标注:

1 主运动、进给运动和背吃刀量;

2 已加工表面、加工(过渡)表面和待加工表面;

3 基面、主剖面和切削平面;

4 刀具角度0=15、0=6、Kr=55、Kr=45、s=-10 。

待加工待表加面工表面

主运动

主运动

加工加表 工表面面

已已加加工工表面 表面

基面

基面

切削平面

第1章 金属切削加工的基础知识

金属切削加工实例

第1章 金属切削加工的基础知识

内容

切削加工运动分析及切削要素 金属切削刀具 切削过程中的物理现象 工件材料的切削加工性 切削液

1.1 切削加工的运动分析及切削要素

9.1 切削运动及切削要素_配机械制造基础(第2版)

计算题:

• 1.车削外圆面,已知工件转速n=320r/min, n,车刀移动速度v=64mm/min,其他条件 如图13所示,试求切削速度、进给量、切削深 度,切削厚度、切削宽度及切削面积。

作业:

• P164 9.13 9.15

合格标准:

第9章 金属切削的基础知识

金属零件切削加工:工人通过操作机床,利 用刀具与工件之间的相对运动,从毛坯上切除多 余的金属,从而获得合格零件的加工方法。 基本形式:车削、铣削、钻削、刨削、钳 工等。

合格标准:几何形状、尺寸精度、位置精 度、表面质量

9.1 切削运动及切削要素

工件的表面形状

线性表面:由一条线沿着另一条线运动而形 成的轨迹。

外圆车削时 dw dm mm ap 2

式中 d w ——工件待加工表面的直径(mm);

d m——工件已加工表面的直径(mm)。

2.切削层参数

切削层是刀具切削刃在一 次进给中,从工件待加工面上 切下来的金属层。也就是相邻 的两过渡表面之间所夹着的一 层金属。 1)切削层厚度 h D:是相邻两过 渡表面之间的垂直距离。 2)切削宽度 b D :是沿主切削刃 测量的切削层尺寸。 3)切削面积 A D:切削层公称横 截面积。

切削过程中,主运动、进给运动合理的组合,便可以加 工各种不同的工件表面。

切削运动的特点:

• 主运动可以是旋转运动,也可以使直线往 复运动 • 主运动可以是工件来实现,也可以是刀具 • 主运动只有一个,进给运动可以多个 • 切削运动有旋转的,也有直行的;有连续 的,也有间歇的

合成切削运动

合成运动是主运动和进给运动的合成,即 刀具切削刃上某一点相对工件的瞬时合成 运动。

式中

d ——工件或刀具的直径(mm);

机械制造基础全套电子课件教案(完整版)ppt

定义:新材料是指 最近发展或正在发 展的具有优异性能 和特殊功能的材料

分类:按照应用领 域分类,可分为电 子、航天、生物医 学等领域

发展趋势:高分子 材料、复合材料、 金属材料、无机非 金属材料等

重要性:新材料是 现代高新技术产业 的重要基础,对于 促进社会进步和经 济发展具有重要意 义

机械制造工艺

分类:自由锻、模锻

锻造工艺流程:下料、加热、锻 打、冷却、矫形

锻造设备:锻锤、液压机、机械 压力机等

焊接工艺

焊接定义:通过加 热或加压,或两者 并用,使两个分离 的物体产生原子间 结合。

焊接方法:电弧焊、 电阻焊、激光焊、 钎焊等。

焊接材料:焊条、 焊丝、焊剂等。

焊接应用:广泛应 用于机械制造、建 筑、化工等领域。

焊接电源 送丝机构 焊枪 控制系统

机械加工设备

车床:用于切削旋转零件, 分为卧式、立式和数控车 床等。

铣床:用于切削平面和沟 槽,包括数控铣床、加工 中心等。

钻床:用于在工件上钻孔, 包括摇臂钻床、数控钻床 等。

镗床:用于加工大型箱体 零件,可进行粗加工和精 加工。

磨床:用于磨削零件表面,具中, 冷却凝固后形成具有一定形状和 质量的金属零件的工艺方法

分类:砂型铸造、金属型铸造、 压力铸造等

优点:可以制造形状复杂的零件, 且成本相对较低

缺点:生产周期长,精度不高

锻造工艺

定义:将金属坯料放入模具中施 加压力,使其产生塑性变形,从 而获得所需形状和尺寸的零件

机械制造基础全套电子课件 教案(完整版)ppt

汇报人:

汇报时间:20XX/XX/XX

YOUR LOGO

目录

CONTENTS

1 机械制造概述 2 机械制造材料 3 机械制造工艺 4 机械制造设备 5 机械制造过程控制 6 机械制造的未来发展

机械制造技术第2版教学课件第1章 机械制造工艺基础

长度方向尺寸基准

C

M10×2

Ra1.6

1X45°

φ5

26.5

10 4

A

8

1X45°

Ⅰ

A

Ⅱ

14

35

14

14 3

表面淬火56-62HRC

28

94

Ra1.6

1 ? 7.8

Ra3.2

Ⅰ 2:1

Ⅱ 2:1

φ110-0.011

B

8.50-0.03

4

3

0.05 B

1X45° 45°

A-A

图2-10 泵轴零件图

技术要求: 1,调质处理26-31HRC;

锯、剪等方式型材下料;砂 型机器铸造;模锻;冲压;专 机弧焊、钎焊;粉末冶金压制

型材剪切下料;机器造型生产 线;压铸;热模锻生产线;多工位 冲压、冲压生产线;压焊、弧焊自 动线。毛坯精度高,加工余量少

机械加工设备 及布置

通用工艺设备,普通机床、数控 机床、加工中心;按机群方式排列

通用和专用机床,高效数控机 床,成组加工;多品种小批量生 产采用柔性制造系统;按工件类 别分工段排列

1

>5000

>1000

>5000

>50000

1.3 生产纲领与生产类型

表1-4 各种生产类型的工艺特征

工艺特征 生产对象

生产条件

生产类型

单件生产 变换频繁,品种繁多,很少重复

批量生产

重复、轮番生产,品种较多, 产品数量不等

大量(连续)生产 固定不变,品种少,产量大

很不稳定,工作地专业化程度很 低,担负的工序很多;采用工艺专 业化的生产组织形式,在制品移动 路线长而复杂,生产过程连续性很 低,定额与计划粗略

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

砂轮由磨料、结合剂及气孔组成。 砂轮特性决定于 磨料,粒度,结合 剂,硬度,组织。

主要起切削作用

主要起容屑和冷却作用 主要起粘接作用

2. 砂轮的特性及选用

1)磨料

取决于工件材料的硬度

磨料应有锋利的形状、高硬度和热硬性、适当的坚韧性。

棕刚玉

磨削碳钢、合金钢、

刚玉类 白刚玉

通用高速钢

络刚玉

磨 料

碳化硅 类

紧密组织 成形性好,加工质量高,适于成形磨、 精密磨削和强力磨削。

中等组织 适于一般磨削工作,如淬火钢、刀具刃 磨等。

疏松组织 不易堵塞砂轮,适于粗磨、磨软材、磨 平面、内圆等接触面积较大时,磨削热敏感性强的材 料或薄件。

3. 砂轮的型号、号—硬度—组织号—结合剂— 最高线速度

外圆磨削 平面磨削 内圆磨削 成型磨削

1、外圆磨削

工艺范围:圆柱面、圆锥面、轴肩端面、球面、特殊形状回转面

1、外圆磨削

纵磨法:磨外圆时,工件同时作圆周进给和沿轴向作纵 向进给,每单行程或往复行程终了,砂轮作周期的横向 进给。(效率低,精度和表面粗糙度好) 横磨法(切入磨法):磨外圆时,工件不作纵向进给, 砂轮以缓慢的速度连续作横向进给。(砂轮宽度大于磨 削宽度,适于成形磨削,一次行程完成磨削加工全过程, 效率高。磨削力大,磨削热集中。)

磨料

磨粒 微粉<63μm

磨粒粒度号越大越细, 微粉粒度号越小越细。

粒度选择原则:

1.粗磨用粗粒度 2.精磨用细粒度 3.砂轮速度高或与工件接触面大时用

粗磨料 4.当工件材料软,采用粗粒度,以免

堵塞砂轮烧伤工件,磨硬材料用细 磨料,提高生产效率。

2. 砂轮的特性及选用

3)结合剂

陶瓷结合剂

结 合 树脂结合剂 剂

M1432A型万能外圆磨床

(△) ○ (○) △ △ △ (×△) (●)/(●)(-●)

企业代号 其它特性代号 重大改进序号 主轴数或第二主参数 主参数或设计顺序号 系代号 组代号 通用特性、结构特性代号 类别代号 分类代号

机械制造基础

1、M1432A型万能外圆磨床 主要用于磨削内,外圆柱和圆锥表面,也能磨阶梯轴的轴肩和端面,可获

无心外圆磨床外观图

2、内圆磨削

主运动——砂轮旋转 进给运动——工件旋转作圆周进给,工件或砂轮纵向 往复移动和横向进给运动。

硬度分7大级(超软、软、中软、中、中硬、硬、超 硬),16小级。

选择原则:

工件材料软——硬砂轮 (磨有色金属除外) 工件材料硬——软砂轮

2. 砂轮的特性及选用

4)砂轮硬度

砂轮硬度选择原则:

•磨削硬材,选软砂轮;磨削软材,选硬砂轮; •磨导热性差的材料,不易散热,选软砂轮 •磨有色金属,选较软的砂轮; •砂轮与工件接触面积大时,选较软的砂轮; •成形磨精磨时,选硬砂轮;半精磨粗磨时选较软 的砂轮。

橡胶结合剂

取决于磨削速度

价格便宜,耐酸、耐 碱,用的最多,使用 90%以上

VC>35m/s

高速磨削或磨槽

2. 砂轮的特性及选用

4)砂轮硬度

由结合剂的粘结强度决定

指砂轮工作时在磨削力作用下磨粒脱落的难易程度。

取决于结合剂的结合能力及所占比例,与磨料硬度 无关。硬度高,磨料不易脱落;硬度低,自锐性好。

2. 砂轮的特性及选用

5)砂轮的组织 取决于容屑空间

砂轮组织号用来表示砂轮结构紧密程度,是磨 粒在磨料中占有体积的百分数。

选择原则: 一般选用中等组织号的砂轮。

2. 砂轮的特性及选用

5)砂轮的组织 取决于容屑空间

组织反映砂轮中磨料、结合剂和气孔三者体积的比 例关系,即砂轮结构的疏密程度,分紧密、中等、疏 密、大气孔四类15级。

104磨削加工配机械制 造基础第2版

一、磨削加工特点

(1)切削刃不规则。形状、大小和分布均处于不规 则的随机状态

(2)切削深度小,加工质量高。精度:IT7-5, Ra:0.8-0.2μm,高精度磨削Ra:0.1-0.006μm

(3)磨削速度快,温度高。35-60-120m/s,瞬时温 度1000℃。

形状

白刚玉 硬度 结合剂

例: 1-300×30×75-WA60L6V-35

外径×厚度×内径 粒度号 组织号 最高线速度

三、磨床

磨床是用磨料磨具(砂轮,砂带,油石和研 磨料)为工具进行切削加工的机床。广泛用 于零件的精加工,尤其是淬硬钢件,高硬度 特殊材料及非金属材料(如陶瓷)的精加工。

磨床种类很多,其主要类型有:外圆磨床, 内圆磨床,平面磨床,工具磨床,刀具和刃 具磨床及各种专门化磨床.如曲轴磨床、凸 轮磨床、齿轮磨床、螺纹磨床等。。此外 还有珩磨机,研磨机和超精加工机床等。

黑色碳化硅 绿色碳化硅 碳化硼

磨削硬铸铁、硬质 合金、非铁金属

人造金刚石

高硬磨料

磨削硬脆材料、硬 质合金、宝石、高

立方氮化硼 温合金

2. 砂轮的特性及选用

2)粒度

取决于加工表面的粗糙度

以刚能通过的那一号筛网的网号来表示磨料的粒度。

微粉的粒度号:磨粒的直径<63um时,用磨粒最大尺 寸表示。如W20表示磨粒的直径在20~14um。

一、磨削加工特点

(4)适应性强。 各种表面:内外圆表面、圆锥面、平面、齿面、螺旋面 各种材料:普通塑性材料、铸件等脆材、淬硬钢、硬质

合金、宝石等高硬度难切削材料。

(5)自锐性。使砂轮保持良好的切削性能。

(6)径向磨削分力大。为切向分力的1.5-3倍,用 中心架支撑提高工艺系统的刚性。

2. 砂轮的特性及选用

得IT6-IT7及精度Ra在1.25-0.08μm之间。

1-床身 2-头架 3-工作台 4-内圆磨装置 5-砂轮架 6-滑鞍 7-尾座 8-脚踏操纵板 9-手轮

M1432A型万能外圆磨床的运动与传动

纵磨法磨外圆柱面

扳转工作台用纵磨法磨长圆锥面

扳转砂轮架用切入法磨短圆锥面

扳转头架用纵磨内圆锥面

四、常用的磨削方法

无心外圆磨削

贯穿法无心磨削

切入法无心磨削

1、砂轮;2、工件;3、导轮;4、托板;5、挡块

无心外圆磨削方法特点:

1)工件不需打中心孔,支承刚性好,磨削余量小而均 匀,生产率高,易实现自动化,适合成批生产; 2)加工精度高,其中尺寸精度可达IT5-IT6,形状精 度也比较好,表面粗糙度Ra1.25-0.16μm ; 3)不能加工断续表面,如花键、单键槽表面。 4)只能加工尺寸较小形状简单的零件。

主要起切削作用

主要起容屑和冷却作用 主要起粘接作用

2. 砂轮的特性及选用

1)磨料

取决于工件材料的硬度

磨料应有锋利的形状、高硬度和热硬性、适当的坚韧性。

棕刚玉

磨削碳钢、合金钢、

刚玉类 白刚玉

通用高速钢

络刚玉

磨 料

碳化硅 类

紧密组织 成形性好,加工质量高,适于成形磨、 精密磨削和强力磨削。

中等组织 适于一般磨削工作,如淬火钢、刀具刃 磨等。

疏松组织 不易堵塞砂轮,适于粗磨、磨软材、磨 平面、内圆等接触面积较大时,磨削热敏感性强的材 料或薄件。

3. 砂轮的型号、号—硬度—组织号—结合剂— 最高线速度

外圆磨削 平面磨削 内圆磨削 成型磨削

1、外圆磨削

工艺范围:圆柱面、圆锥面、轴肩端面、球面、特殊形状回转面

1、外圆磨削

纵磨法:磨外圆时,工件同时作圆周进给和沿轴向作纵 向进给,每单行程或往复行程终了,砂轮作周期的横向 进给。(效率低,精度和表面粗糙度好) 横磨法(切入磨法):磨外圆时,工件不作纵向进给, 砂轮以缓慢的速度连续作横向进给。(砂轮宽度大于磨 削宽度,适于成形磨削,一次行程完成磨削加工全过程, 效率高。磨削力大,磨削热集中。)

磨料

磨粒 微粉<63μm

磨粒粒度号越大越细, 微粉粒度号越小越细。

粒度选择原则:

1.粗磨用粗粒度 2.精磨用细粒度 3.砂轮速度高或与工件接触面大时用

粗磨料 4.当工件材料软,采用粗粒度,以免

堵塞砂轮烧伤工件,磨硬材料用细 磨料,提高生产效率。

2. 砂轮的特性及选用

3)结合剂

陶瓷结合剂

结 合 树脂结合剂 剂

M1432A型万能外圆磨床

(△) ○ (○) △ △ △ (×△) (●)/(●)(-●)

企业代号 其它特性代号 重大改进序号 主轴数或第二主参数 主参数或设计顺序号 系代号 组代号 通用特性、结构特性代号 类别代号 分类代号

机械制造基础

1、M1432A型万能外圆磨床 主要用于磨削内,外圆柱和圆锥表面,也能磨阶梯轴的轴肩和端面,可获

无心外圆磨床外观图

2、内圆磨削

主运动——砂轮旋转 进给运动——工件旋转作圆周进给,工件或砂轮纵向 往复移动和横向进给运动。

硬度分7大级(超软、软、中软、中、中硬、硬、超 硬),16小级。

选择原则:

工件材料软——硬砂轮 (磨有色金属除外) 工件材料硬——软砂轮

2. 砂轮的特性及选用

4)砂轮硬度

砂轮硬度选择原则:

•磨削硬材,选软砂轮;磨削软材,选硬砂轮; •磨导热性差的材料,不易散热,选软砂轮 •磨有色金属,选较软的砂轮; •砂轮与工件接触面积大时,选较软的砂轮; •成形磨精磨时,选硬砂轮;半精磨粗磨时选较软 的砂轮。

橡胶结合剂

取决于磨削速度

价格便宜,耐酸、耐 碱,用的最多,使用 90%以上

VC>35m/s

高速磨削或磨槽

2. 砂轮的特性及选用

4)砂轮硬度

由结合剂的粘结强度决定

指砂轮工作时在磨削力作用下磨粒脱落的难易程度。

取决于结合剂的结合能力及所占比例,与磨料硬度 无关。硬度高,磨料不易脱落;硬度低,自锐性好。

2. 砂轮的特性及选用

5)砂轮的组织 取决于容屑空间

砂轮组织号用来表示砂轮结构紧密程度,是磨 粒在磨料中占有体积的百分数。

选择原则: 一般选用中等组织号的砂轮。

2. 砂轮的特性及选用

5)砂轮的组织 取决于容屑空间

组织反映砂轮中磨料、结合剂和气孔三者体积的比 例关系,即砂轮结构的疏密程度,分紧密、中等、疏 密、大气孔四类15级。

104磨削加工配机械制 造基础第2版

一、磨削加工特点

(1)切削刃不规则。形状、大小和分布均处于不规 则的随机状态

(2)切削深度小,加工质量高。精度:IT7-5, Ra:0.8-0.2μm,高精度磨削Ra:0.1-0.006μm

(3)磨削速度快,温度高。35-60-120m/s,瞬时温 度1000℃。

形状

白刚玉 硬度 结合剂

例: 1-300×30×75-WA60L6V-35

外径×厚度×内径 粒度号 组织号 最高线速度

三、磨床

磨床是用磨料磨具(砂轮,砂带,油石和研 磨料)为工具进行切削加工的机床。广泛用 于零件的精加工,尤其是淬硬钢件,高硬度 特殊材料及非金属材料(如陶瓷)的精加工。

磨床种类很多,其主要类型有:外圆磨床, 内圆磨床,平面磨床,工具磨床,刀具和刃 具磨床及各种专门化磨床.如曲轴磨床、凸 轮磨床、齿轮磨床、螺纹磨床等。。此外 还有珩磨机,研磨机和超精加工机床等。

黑色碳化硅 绿色碳化硅 碳化硼

磨削硬铸铁、硬质 合金、非铁金属

人造金刚石

高硬磨料

磨削硬脆材料、硬 质合金、宝石、高

立方氮化硼 温合金

2. 砂轮的特性及选用

2)粒度

取决于加工表面的粗糙度

以刚能通过的那一号筛网的网号来表示磨料的粒度。

微粉的粒度号:磨粒的直径<63um时,用磨粒最大尺 寸表示。如W20表示磨粒的直径在20~14um。

一、磨削加工特点

(4)适应性强。 各种表面:内外圆表面、圆锥面、平面、齿面、螺旋面 各种材料:普通塑性材料、铸件等脆材、淬硬钢、硬质

合金、宝石等高硬度难切削材料。

(5)自锐性。使砂轮保持良好的切削性能。

(6)径向磨削分力大。为切向分力的1.5-3倍,用 中心架支撑提高工艺系统的刚性。

2. 砂轮的特性及选用

得IT6-IT7及精度Ra在1.25-0.08μm之间。

1-床身 2-头架 3-工作台 4-内圆磨装置 5-砂轮架 6-滑鞍 7-尾座 8-脚踏操纵板 9-手轮

M1432A型万能外圆磨床的运动与传动

纵磨法磨外圆柱面

扳转工作台用纵磨法磨长圆锥面

扳转砂轮架用切入法磨短圆锥面

扳转头架用纵磨内圆锥面

四、常用的磨削方法

无心外圆磨削

贯穿法无心磨削

切入法无心磨削

1、砂轮;2、工件;3、导轮;4、托板;5、挡块

无心外圆磨削方法特点:

1)工件不需打中心孔,支承刚性好,磨削余量小而均 匀,生产率高,易实现自动化,适合成批生产; 2)加工精度高,其中尺寸精度可达IT5-IT6,形状精 度也比较好,表面粗糙度Ra1.25-0.16μm ; 3)不能加工断续表面,如花键、单键槽表面。 4)只能加工尺寸较小形状简单的零件。