不良问题分析表

客户服务不良事件持续改进记录表

客户服务不良事件持续改进记录表事件基本信息- 事件编号:- 发生日期:- 客户姓名:- 客户- 事件描述:接待员处理情况- 处理人员姓名:- 处理日期:- 处理流程:- 处理结果:- 处理评价:问题分析- 问题类型:- 问题原因:- 影响程度:- 改进措施:改进执行- 负责人员姓名:- 改进日期:- 改进动作:- 改进效果评估:反馈意见- 反馈人员姓名:- 反馈日期:- 反馈内容:以上记录表用于记录客户服务不良事件的情况,包括事件的基本信息、接待员的处理情况、问题分析、改进执行以及反馈意见。

通过记录和分析不良事件,我们可以不断改进客户服务质量,提高客户满意度。

Customer Service Improvement Record FormEvent Information- Event Number:- Date of Occurrence:- Customer Name:- Customer Phone:- Event Description:Receptionist's Handling- Handler Name:- Handling Date:- Handling Process:- Handling Result:- Handling Evaluation: Problem Analysis- Problem Type:- Problem Cause:- Impact Level:- Improvement Measures: Improvement Execution- Responsible Person Name:- Improvement Date:- Improvement Action:- Improvement Effect Evaluation: Feedback- Feedback Provider Name:- Feedback Date:- Feedback Content:The above record form is used to document the details of customer service incidents, including event information, receptionist's handling, problem analysis, improvement execution, and feedback. By recording and analyzing these incidents, we can continuously improve the quality of customer service and enhance customer satisfaction.Note: This record form is for internal use only and should not be shared or quoted without confirmed content.。

手机不良问题分析

接触不良问题高手都比较熟知了,就算写给新人看的吧。

献丑了。

1. 接触不良问题:拿现在的观点看,小8结构设计不太好。

对比65系列的机器就知道了,65系列的触片的弹性比较好,不像小8有时弹不回来。

65系列的触片都是整合在主板上面,没有单独的联系两个部件的触片,这样可以降低故障的概率,当然出了故障维修的难度也增加了。

1.1 症状有:基本满电的时候警示电量不足并关机,换电池也没有用。

也有可能是电参的原因,或者据说有测量电阻的原因。

但假设是原始电参,或者只是最近才出现这个毛病一般就是接触不良问题了。

可能是:电池--电池触片--主板这三者之间接触不良电池触片--主板之间不良:拆机,挑高电池触片触脚,乙醇擦拭电池--电池触片之间不良:乙醇擦拭两边触点(最好用无水乙醇,也可以用95%的酒精,用脱脂棉蘸少许擦。

比橡皮擦的干净。

)1.2 症状:花屏虚屏,或者屏幕显示错位。

经典毛病。

可能是屏幕排线接触不良了。

解决办法:没经验,请参见其他人的方案。

1.3 不读mmc卡可能是:mmc卡--触片--主板这三者之间接触不良,解决办法参考1.1。

1.4 通话的时候对方听不到我说话,录音没声音。

送话器(话筒)接触不良或者坏了。

接触不良:稍微拉长弹簧,乙醇擦拭触点触片。

千万不要拉地太厉害,否则会拽断。

1.5 按键不灵敏,需要用力按是按键触点(圆片)的问题。

乙醇擦拭,如有黑的氧化层用刀片刮亮。

按键不管用,可能是排线接触不良,擦拭排线。

或者见印象的《6688常见问题FAQ》之69关于振动问题:见印象的《6688常见问题FAQ》之59最后给大家两个忠告:1.不要拿502类似的胶粘小8。

原因:关键部位比如卡扣,没用,粘了还是会断或者裂开。

机壳裂缝,粘了不想再拆开了吗?非关键部位,粘它有什么用?最重要的是胶往往会粘到主板上,这就麻烦了。

如果外壳实在不像话了,换个全新原装壳吧。

如果实在要粘,建议先拆开分开后再粘,但是能无损拆小8的高手多吗?2.不要焊触点。

不良报告原因分析以及改善范本

根据设备磨损和老化规律, 制定预防性维修计划,提 前进行维修和更换部件。

完善质量管理体系

制定严格的质量标准

明确各项工作的质量要求,确保员工了解并遵 循。

加强过程控制

对生产或服务过程进行严格监控,确保每个环 节都符合质量要求。

质量检验与追溯

对产品进行严格的质量检验,同时建立追溯体系,以便及时发现问题并进行境条件不符合要求、环境变化等。

详细描述

环境因素也是导致不良报告的原因之一,包 括环境条件不符合要求、环境变化等。这些 问题可能导致生产出的产品不符合要求,影 响产品质量和性能。

Part

03

改善措施与方案

优化采购流程

总结词

优化采购流程是降低不良报告率的关键措施 之一。

详细描述

通过建立严格的供应商筛选标准和评估机制 ,确保供应商的质量和可靠性。加强与供应 商的沟通与协作,提高采购信息的透明度和 准确性。同时,优化采购计划和订单管理, 降低因缺货或过量库存导致的不良报告风险

原材料问题是不良报告的主要原因之一,包括原材料质量不达标、规格不符、 成分不纯等。这些问题可能导致生产出的产品不符合要求,影响产品质量和性 能。

设备故障

总结词

设备老化、维护不当、操作失误等。

详细描述

设备故障也是导致不良报告的常见原因,包括设备老化、维护不当、操作失误等。这些问题可能导致设备在生产 过程中出现故障,影响产品的正常生产和质量。

详细描述

建立严格的环境控制标准和监测机制,确保生产环境符 合相关法规和标准要求。加强环境因素的监测和记录, 及时发现并解决环境问题对产品质量的影响。同时,提 高员工的环境意识和责任感,加强环境管理的培训和教 育,形成全员参与的良好氛围。

品质不良原因分析及改善对策表

1.不良发生经过 2.确认结果

3.对策(上段:直接原因对策-防止不良品产生的硬对策 下段:实施对策-维持直接原因对策的软对策)

(1)暂定: (4)永久改善对策: (1)作业标准、检验基准的作成或改订: (2)新作业标准和检验基准的发行及员工的教育训练:

责任供应商名称: 不良项目

作成日期:

品质不良原因分析及改善对策表

库存品重量

不良牌号及线径

在制品重量

不良线材炉号

①不良描述(发生日、现象、不良率、频率、处置内容及结果等)

1.发生状况 (1)不良发生日: (2)发生场所: (3)不良现象: (4)不良比例: (5)使用条件: (6)发生频率:

2.处置内容及结果 (1)处理内容: (2)处理结果: (3)其它事项:

③查明原因与改善对策提出(发生的主要原因和流出的主要原因…分析来龙去脉)

①为什么

②为什么

③为什么

②不良原因的分析确认(现物、现场、现状三现主义) 1.现物品质状况确认:

2.生产现场产品品质现况确认:

④为什么

⑤为什么

作成 审核

核准

作成 审核 核准

3.不良原因分析(从人/机/料/法/环等方面寻找):

4.原因归纳 (1)发生的主要原因: (2)流出的主要原因:

实施日

⑤防止再发生改善对策(回到到起点)

产品不良原因分析报告表

产品不良原因分析报告表前言本报告旨在对产品不良原因进行深入分析,为企业找出问题根源,提出改进建议,以提高产品质量和客户满意度。

背景公司最近接到一些关于产品质量问题的投诉,需要从根本上找出问题所在并进行改善。

数据收集通过对过去一段时间的产品质量数据进行整理和分析,得到以下结论:1.产品缺陷率提高:通过对不同批次产品抽样测试发现,产品的缺陷率明显上升,严重影响了产品质量。

2.供应商问题:有部分供应商提供的原材料出现质量问题,直接影响到了最终产品的质量。

3.生产工艺不合理:在生产过程中发现了一些不合理的生产工艺,导致产品在制造过程中出现了很多问题。

问题分析基于以上数据收集到的信息和结论,我们得出以下产品不良原因分析:1.原材料质量不达标:部分原材料供应商提供的原材料质量不达标,直接导致产品缺陷率上升。

2.生产工艺不完善:生产过程中存在着一些不合理的生产工艺,导致产品质量无法保障。

3.仓储环节问题:仓储环节管理不严格,导致产品受潮、受污染等问题。

改善建议为了提高产品质量,我们提出以下改善建议:1.加强供应链管理:与供应商合作,确保原材料的质量符合标准,建立完善的原材料采购管理机制。

2.优化生产工艺:对生产工艺进行优化调整,提高生产效率的同时保障产品质量。

3.加强仓储管理:加强仓储环节的管理,确保产品安全、干净的存储环境,避免产品受污染。

结论通过对产品不良原因的深入分析,我们找出了问题的根源,并提出了相应的改善措施。

希望公司能够按照报告中的建议进行改进,提高产品质量,提升客户满意度。

以上是产品不良原因分析报告表,希望对公司的质量管理工作有所帮助。

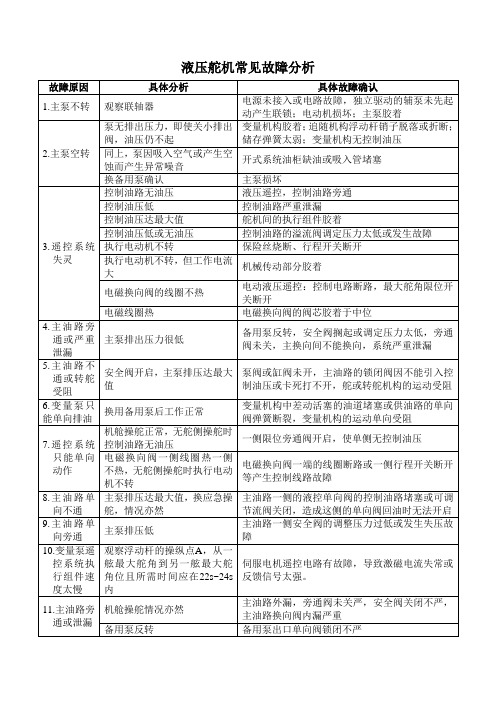

液压舵机常见故障分析 表格

开式系统油柜缺油或吸入管堵塞

换备用泵确认

主泵损坏

3.遥控系统失灵

控制油路无油压

液压遥控,控制油路旁通

控制油压低

控制油路严重泄漏

控制油压达最大值

舵机间的执行组件胶着

控制油压低或无油压

控制油路的溢流阀调定压力太低或发生故障

执行电动机不转

保险丝烧断、行程开关断开

执行电动机不转,但工作电流大

机械传动部分胶着

主换向阀阀芯胶着或弹簧断裂、漏装、弹力不足;电气反馈组件的机械连接松脱,电气组件变质或接头脏污、断路等

17.泵变量机构不能及时回中

观察变量机构,舵可能达最大限位舵角态

变量机构胶着,控制油压不足,差动活塞油道堵塞

18.控制杆系间隙过大

测量间隙

控制杆系各连接销磨损严重,导致间隙过大,使机械反馈动作不准确

8.主油路单向不通

主泵排压达最大值,换应急操舵,情况亦然

主油路一侧的液控单向阀的控制油路堵塞或可调节流阀关闭,造成这侧的单向阀回油时无法开启

9.主油路单向旁通

主泵排压低

主油路一侧安全阀的调整压力过低或发生失压故障

10.变量泵遥控系统执行组件速度太慢

给药错误不良事件分析报告(一季度)

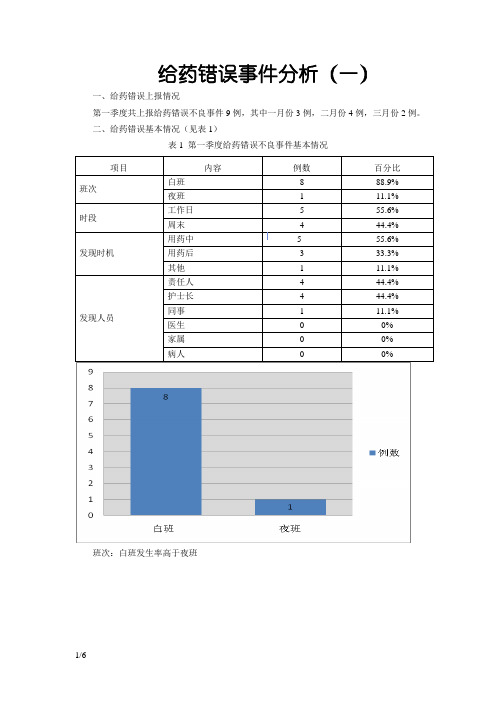

给药错误事件分析(一)一、给药错误上报情况第一季度共上报给药错误不良事件9例,其中一月份3例,二月份4例,三月份2例。

二、给药错误基本情况(见表1)表1 第一季度给药错误不良事件基本情况项目内容例数百分比班次白班888.9%夜班111.1%时段工作日555.6%周末444.4%发现时机用药中555.6%用药后333.3%其他111.1%发现人员责任人444.4%护士长444.4%同事111.1%医生00%家属00%病人00%班次:白班发生率高于夜班时段:工作日发生率高于周末发现时机:用药中高于用药后三、给药错误事件引起的不良后果从给药错误引起的后果来看,用错药物以后患者基本没有明显症状。

责任人发现给错药物后能够及时停药、换药或遵医嘱给予相应药物治疗,给错药物事件没有对原患疾病造成大的影响,没有引起患者病情加重、住院时间延长,也没有引起严重后遗症,具体见表2。

表2 第一季度给药错误事件引起的不良后果统计项目内容例数百分比患者症状体征无症状777.8%生命体征改变222.2%过敏反应00%发热00%肝肾功能损害00%对原患疾病影响不明显9100%病程/住院时间延长00%病情加重00%出现显著伤残或死亡00%处置措施停药333.3%换药333.3%给予相应治疗药物333.3%四、给药错误原因分析在质控中心设计不良事件上报信息时,应用系统分析法将不良事件发生的原因分为患者、护士、环境设备、管理四大因素,在给错药物一般情况统计中,患者基本都是清醒、合作病人,不是造成给药错误的主要原因,因此原因分析重点放在护士、管理、环境及硬件因素几个方面。

(一)护士因素、管理因素、环境及硬件因素总体比较(见下图)图给错药物中护士因素、管理因素、环境及硬件因素总体比较(二)护士因素分析在上报信息中,与发生给药错误相关的护士因素占主要比例,且护士因素涉及到的分支因素较多,各分支因素之间有并列存在的现象,因此各分支因素统计总数为20人次,其中给错药物相关的护士因素中给药环节核对缺失/错误是重点因素(见下图)。

印刷质量问题分析表

色差

1、批产品盒子与盒子之间的色差

2、同一纸盒两盒盖之间的色差

3、同一纸盒两对接面之间的色差

4、与样张存在色差

1、纸张颜色有差异

2、调机时墨色未跑平

3、停机频繁,开机色差

4、水大墨大

5、设备调节不当,生产过程中控制不良

1、调机跑色时,多用过版纸将墨色跑匀后再印刷

2、加强新员工飞达的调节及监控技能,保证连续输纸,减少停机次数

3、合理控制水墨平衡(水小墨小)

4、将水墨辊按标准压力调平

5、必须做到跟上色样,必要时改墨

墨皮

实地色块或文字上出现句号状白圈

1、剩墨中有墨皮、灰尘等

2、墨辊老化破损,墨辊压力调节不当,版夹太脏

3、机器内水墨辊附近的部件有墨渣

4、跑色时过版上水油与油墨形成的杂物

5、纸张掉粉严重

1、勤洗墨斗,用干净的空罐装剩余油墨,从罐内挖墨时,尽量把干的一层墨皮彻底挖净

2、及时更换墨辊,尽力调节好墨辊压力

3、保养设备时,彻底清洁机墙内的墨渣,平时勤洗墨辊、版夹

4、颜色调好后,仔细清洗印版两次,同时清洁压纸片,处理纸粉,遇到墨皮应及时停机处理

白点

印刷图文上出现形状不一的小白点

1、纸张掉粉,切纸纸边纸毛多

2、甩水、甩油

1、纸张掉粉—给油墨加入适量减粘剂或撤淡剂

2、上机前对纸毛多的纸进行光边,印刷时将纸张四边纸毛擦尽

c、合理掌握撤淡剂在油墨中的比例

2.版房控制印版曝光、显影质量

3、在印张咬口出现“山”型印迹、或后口图文后边缘出现细小毛边。

墨大水小或润版液中含质太多

1、合理控制水墨平衡

2.定期清洗、保养润版系统

4、脏点、脏线—在产品非图文部分出现墨点或脏线

不良事件案例分析

成250毫升糖水,

盐水,未造成不良后果

患者输硫辛酸组液,夜班护士配好 护士换液时未查到,予以更换。

液后,未套避光袋放到移动治疗车 上,

三查八对 您做了吗?

8例导管脱出案例

导管类别 患者年龄

脱管原因

内容概括

CVC

患者夜间咳嗽,痰多,不宜咳 右锁骨下中心静脉留置管完全脱

48

出,翻身频繁

出

CVC

50

洗澡后

医护人员要及时制定保护性预防措施,向高危患

者和家属提供教育与训练,告知老年人动作不能

太快,起床、站立、转头、弯腰等动作均应缓慢

,改变体位要遵守“三部曲” 。提醒高危患者上

、下楼梯要扶扶手,转动身体要慢,并进行针对

性的训练。

跌倒的预防措施

• 3、药物指导。

•

合理用药,注意药物的不良反应。护理人员要提醒

服用镇静、安神药物的患者,在其尚未完全清醒的状态下

不要下床活动,应用降压、降糖、利尿及抗心律失常等药

物时要告知患者药物的不良反应及预防措施,观察患者有

无药物引起的头晕、体位性低血压、排尿性晕厥、低血糖

性休克、心源性休克等。应用抗精神病药、抗抑郁药、抗

焦虑药以及左旋多巴时也应严格遵循医嘱,如发现异常应

1

6.3%

坠床

1

6.3%

仪器故障

1

所占比例

5% 5% 5%

3.8% 2.5% 1.3% 1.3% 1.3%

查对错误 4%

医患沟通不到位 5%

输液反应 5%

识别患者错误 5%

1-6月 给药错误

1% 院外发生意外

坠床

3%

1%

仪器 故障 1%

产品常见不良及其原因分析

产品常见不良及其原因分析SMT 产品常见不良及其原因分析一. 主要不良分析主要不良分析.锡珠(Solder Balls):1. 丝印孔与焊盘不对位,印刷不精确,使锡膏弄脏PCB。

2. 锡膏在氧化环境中暴露过多、吸空气中水份太多。

3. 加热不精确,太慢并不均匀.4. 加热速率太快并预热区间太长。

5. 锡膏干得太快。

6. 助焊剂活性不够。

7. 太多颗粒小的锡粉。

8. 回流过程中助焊剂挥发性不适当。

锡球的工艺认可标准是:当焊盘或印制导线的之间距离为时,锡珠直径不能超过,或者在600mm平方范围内不能出现超过五个锡珠。

锡桥(Bridge solder):1. 锡膏太稀,包括锡膏内金属或固体含量低、摇溶性低、锡膏容易榨开.2. 锡膏颗粒太大、助焊剂表面张力太小.3. 焊盘上太多锡膏.4. 回流温度峰值太高等.开路(Open):1.锡膏量不够.2. 组件引脚的共面性不够.3. 锡湿不够(不够熔化、流动性不好),锡膏太稀引起锡流失.4. 引脚吸锡(象灯芯草一样)或附近有联机孔. 引脚吸锡可以通过放慢加热速度和底面加热多、上面加热少来防止.5. 焊锡对引脚不熔湿, 干燥时间过长引起助焊剂失效、回流温度过高/时间过长引起氧化.6. 焊盘氧化,焊锡没熔焊盘.墓碑(Tombstoning/Part shift):墓碑通常是不相等的熔湿力的结果,使得回流后组件在一端上站起来,一般加热越慢,板越平稳,越少发生。

降低装配通过183° C的温升速率将有助于校正这个缺陷。

空洞:是锡点的X 光或截面检查通常所发现的缺陷。

空洞是锡点内的微小“气泡”,可能是被夹住的空气或助焊剂。

空洞一般由三个曲线错误所引起:不够峰值温度;回流时间不够;升温阶段温度过高。

造成没挥发的助焊剂被夹住在锡点内。

这种情况下,为了避免空洞的产生,应在空洞发生的点测量温度曲线,适当调整直到问题解决。

二. 印刷问题印刷问题印刷偏位:1. 机器换线生产前首片印刷偏移2. PCB mark 不好3. PCB 夹持不好4. 机器Vision系统出故障及机器 XY Table 有问题锡膏桥1. 钢板刮伤或张力不足. 钢板擦拭不好. 钢板背面胶带是否脱落. 钢板背面粘有锡膏. PCB 零件面有凸出物. 印刷机XY Table倾斜﹐导制与钢板有间隙. 印刷机刮刀水平度校正不良,造成印刷锡膏多锡现象锡膏塞孔1. 锡膏太干. Slow Snapoff Speed 设定太快. Slow Snapoff distance设定太小锡膏下塌1. 锡膏粘度太低或吸入湿气2. 刮刀速度太快少印漏印锡膏1. 钢板上锡膏量少2. 锡膏粘刮刀锡膏拉尖1. Slow Snap-off速度设置太快. PCB 和 STENCIL间隙太大. 刮刀印刷速度设定太高. 刮刀压力设定太低. 板子支承不够锡膏过薄1. 钢板上锡膏量少2. 刮刀印刷速度设定太高3. 锡膏粘刮刀锡膏过厚1. PCB 零件面有凸出物﹒2. PCB 和 STENCIL间隙太大3. 刮刀Down stop设定太小4. 刮刀压力设定太低三. 元件贴装不元件贴装不良问题良问题元件偏位1. Program中定义坐标差异2. 元件置放速度太快3. 元件尺寸数据设置错误4. 元件高度设置错误元件出现翻件/侧件2. 料带安装不良3. 料架送带不良元件漏件1. 元件高度设置错误2. 元件置放速度太快3. Nozzle 有萤光纸脏或歪斜现象元件抛料1. Camera 镜片脏2. Nozzle 有萤光纸脏或歪斜现象3. 元件尺寸数据设置错误绞带现象1. 料带安装不良四. Reflow四. Reflow不良问题不良问题温度偏高1. 炉温设置太高2. 链条速度设置太慢3. 测温点异常4. 热风频率设置过大.5. 测温方法不正确.温度偏低1. 炉温设置太低2. 链条速度设置太快3. 测温点异常4. 热风频率设置过小.5. 测温方法不正确.熔锡时间太短1. 温度设置不佳2. 链条速度设置太快3. 测温点异常4. 冷却速度过快.5. 测温方法不正确.熔锡时间太长1. 温度设置不佳2. 链条速度设置太慢3. 测温点异常4. 冷却速度太慢5. 测温方法不正确.6. 测温方法不正确.7. 链条速度设置太快.8. 测温方法不正确.升温斜率太快1. 温度设置不佳2. 测温点异常3. 链条速度设置太慢4. 测温方法不正确.升温斜率太慢1. 温度设置不佳2. 测温点异常3. 链条速度设置太快.4. 测温方法不正确. 预热时间太长1. 温度设置不佳2. 测温点异常3. 链条速度设置太快.4. 测温方法不正确.预热时间太短1. 温度设置不佳2. 测温点异常3. 链条速度设置太快.4. 测温方法不正确.。

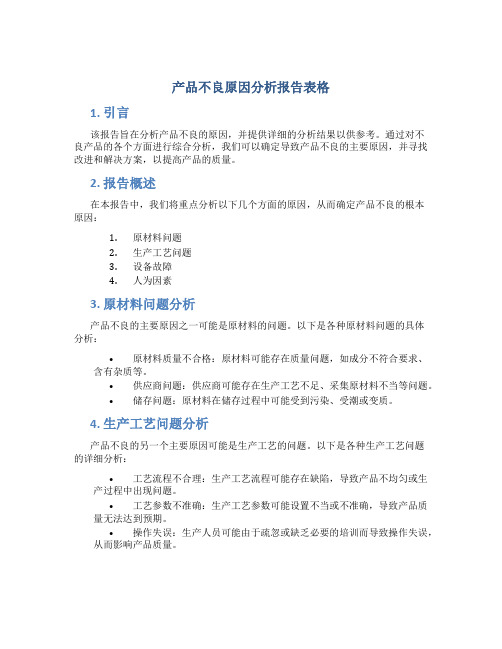

产品不良原因分析报告表格

产品不良原因分析报告表格1. 引言该报告旨在分析产品不良的原因,并提供详细的分析结果以供参考。

通过对不良产品的各个方面进行综合分析,我们可以确定导致产品不良的主要原因,并寻找改进和解决方案,以提高产品的质量。

2. 报告概述在本报告中,我们将重点分析以下几个方面的原因,从而确定产品不良的根本原因:1.原材料问题2.生产工艺问题3.设备故障4.人为因素3. 原材料问题分析产品不良的主要原因之一可能是原材料的问题。

以下是各种原材料问题的具体分析:•原材料质量不合格:原材料可能存在质量问题,如成分不符合要求、含有杂质等。

•供应商问题:供应商可能存在生产工艺不足、采集原材料不当等问题。

•储存问题:原材料在储存过程中可能受到污染、受潮或变质。

4. 生产工艺问题分析产品不良的另一个主要原因可能是生产工艺的问题。

以下是各种生产工艺问题的详细分析:•工艺流程不合理:生产工艺流程可能存在缺陷,导致产品不均匀或生产过程中出现问题。

•工艺参数不准确:生产工艺参数可能设置不当或不准确,导致产品质量无法达到预期。

•操作失误:生产人员可能由于疏忽或缺乏必要的培训而导致操作失误,从而影响产品质量。

5. 设备故障分析设备故障可能是产品不良的另一个重要原因。

以下是设备故障的具体分析:•设备老化:设备使用时间过长可能导致设备老化,导致生产工艺不稳定或产生不良产品。

•设备维护不当:设备维护不及时或维护不当可能导致设备故障,进而影响产品质量。

•设备操作不当:操作人员可能由于缺乏必要的培训或操作不慎,导致设备故障或生产过程中出现问题。

6. 人为因素分析人为因素也可能是产品不良的重要原因。

以下是人为因素的详细分析:•人员素质不高:人员素质低下、缺乏专业知识或经验可能导致生产过程中出现问题,影响产品质量。

•职责不清:不明确的工作职责可能导致生产过程中的责任不落实,进而影响产品质量。

•作业方法不规范:操作人员可能不按规范的作业方法操作,导致产品质量无法达到预期。

产品质量不良情况分析表

产品质量不良情况分析表时间产品名称不良现象不良数量不良率根本原因改善措施2021/1/1 产品A 缺口10 5% 模具问题1. 更换模具2. 加强质检2021/1/1 产品A 色差 5 2.5% 原材料问题1. 调整原材料供应商2. 加强原材料质检2021/1/2 产品B 弯曲8 4% 产品设计问题1. 优化产品设计2.加强生产过程控制2021/1/2 产品B 断裂 6 3% 生产工艺问题1. 优化生产工艺2.增加工艺参数监控2021/1/3 产品漏液12 6% 机器故 1. 定期维护机器2.C 障安装液体检测装置2021/1/3 产品C 导电不良3 1.5% 零部件问题1. 更换导电零部件2. 强化零部件检验不良率分析根据以上表格数据,我们可以对产品的不良率进行分析。

不良率是指在生产过程中或产品使用中,出现不符合质量标准的产品数量占总产量的比例。

产品A在2021/1/1出现了两种不良现象,分别是缺口和色差。

缺口问题的不良率为5%,主要原因是模具问题。

为了改善这个问题,我们需要更换模具并加强质检工作。

而色差问题的不良率为2.5%,主要原因是原材料问题。

为了改善色差问题,可以调整原材料供应商并加强原材料质检。

产品B在2021/1/2出现了弯曲和断裂两种不良现象。

弯曲问题的不良率为4%,根本原因是产品设计问题。

为了改善弯曲问题,我们需要优化产品设计并加强生产过程控制。

断裂问题的不良率为3%,主要原因是生产工艺问题。

为了解决断裂问题,我们需要优化生产工艺并增加工艺参数监控。

产品C在2021/1/3出现了漏液和导电不良两种问题。

漏液问题的不良率为6%,主要原因是机器故障。

为了解决漏液问题,我们需要定期维护机器并安装液体检测装置。

导电不良问题的不良率为1.5%,主要原因是零部件问题。

为了改善导电不良问题,我们需要更换导电零部件并加强零部件检验。

通过不良率分析,我们可以定位产品质量问题的根本原因,并提出相应的改善措施,从而提高产品质量和生产效率。

不良事件原因分析及整改措施-整改措施

不良事件原因分析及整改措施-整改措施导言:不良事件是指在日常工作或生活中发生的一系列与道德、法律或社会规范不符的事件。

这些事件往往是由于一系列原因的综合影响而产生的,因此为了解决不良事件并避免再次发生,需要对事件的原因进行深入分析并制定相应的整改措施,以期能够有效预防和避免不良事件的发生。

一、不良事件原因分析:1.缺乏职业道德意识:不良事件的主要原因之一是相关人员缺乏职业道德意识。

这种情况下,个人的行为往往受到一定程度的道德缺失的影响,导致了违反道德准则的行为的发生。

2.缺乏制度约束:另一个导致不良事件发生的原因是缺乏有效的制度约束。

如果一个组织或社会缺乏能够监督和管理人员行为的制度,则相关人员可能会出现违规操作或违反法律法规的行为。

3.个人利益驱动:许多不良事件发生的原因是个人利益的驱动。

有些人为了谋取自己的利益,可能会采取不正当手段或者违反规定来获取利益,从而引发不良事件。

4.沟通、信息传递不畅:不良事件还可能是由于沟通和信息传递方面的问题导致的。

当信息无法准确传递或无法及时查阅时,很容易出现误解和错误的决策,从而引发不良事件。

二、整改措施:1.强化职业道德教育:针对缺乏职业道德意识的问题,应加强相关人员的职业道德教育。

可通过开展职业道德培训、组织职业道德宣讲等方式,提高大家的职业道德意识,增加道德准则的约束力。

2.建立健全制度机制:为了解决缺乏制度约束的问题,应建立健全相关的制度机制。

这包括完善组织内部的规章制度、建立相应的监督机构、明确相关人员的责任和权益等,以确保制度的执行和监督。

3.加强考核管理:在个人利益驱动问题上,需要加强对相关人员的考核与管理。

设立明确的绩效考核制度,将个人的业绩与职业道德评估相结合,对于不符合道德标准的行为进行相应的处罚和纠正。

4.优化沟通与信息传递:对于沟通和信息传递不畅的问题,应加强组织内部的沟通渠道建设和信息系统的优化升级。

可以通过建立沟通平台、完善工作流程、提供及时反馈渠道等措施,促进沟通与信息传递的畅通无阻。

制程、材料异常不良分析报告模板 PPT

异常不良分析

流程

<4> 临 时 对 策

说明

制定的方案可以在最短时间内临时解决问题的有效对策.

例1:当产线材料出现异常时,确认其它D/C是否可用,如果试做 OK可换良品D/C材料进行生产.针对材料来料尺寸不良,如需 加工原材料才可以生产,需由PE/PQE召开会议检讨,决定临时 改善方案,最后临时对策需经PQE验证,合格后并通知IE制作 临时SOP,再导入产线生产.

异常不良分析

流程

<3> 不 良 分 析

说明

2.分析问题时应注意每个环节都要仔细分析,利用相关实验 或对比方法找出相关原因.

例:当产品出现组装问题时,PE首先确认是物料来料尺寸是 否在图面管控内,量测时我们要注意量测准确性,这样有利于 减少PE分析误差, 量测完后如尺寸NG,需对样品进行编号储 存,便于相关单位进行核查,分析完后再对两个零件做公差配 合分析以及实物配合分析.

异常不良分析

流程

<2> 不 良 确 认

说明

1.根据产线组长及IPQC反馈的异常问题,由PE进行现厂确 认,确认其问题是否与反映问题相符合,确认完成后属于材

料来产问题(例如:外观不良、严重变形)的需填写“制程材料

异常信息反馈表”,见附件:

并通知PQE处理。

例:xx BASE来料RS-MMC PIN孔多胶,导致PIN无法组装,首先 要确认不良材料生产厂商和生产日期及BASE模穴号.来料不 良率,现产线生产状况.确认不良信息后向上级进行会报.

例2:当确认为机台异常时,应立即通知产线机修进行调机,调 机后需由PE工程师进行确认,无问题后方可生产.

异常不良分析

流程

<5> 长 期 对 策

8D不良分析报告

责任人唐菘3月9日姓名职务甘华副总郎建波主任邓恒萍部长唐菘主任陈扬扬工程师姜定森工程师罗建禄助理黄俊超售后陈立志工程师故障影响情况合格品数量可疑品数量实际完成时间换档换位组件8D状态8/8品质部023-********销售部023-********物流部技术中心023-4178381017006010MR515D02A 产品名称D0:ERA(紧急反应措施)生产部青山库存(变速器总成)排查责任部门完成时间D2:问题描述1、问题陈述(基本情况)发生频次首发□ 重发■ 多次发生□ 其它说明:发生数量发生地点是□否■3、公司物料是否停发是■否□里程数经确认分析为山青公司提供的1700601-MR515D02产品漏加工直径Φ2销孔,导致拉索无法装配。

部门问题严重性品质部023-********组长总成或零件批次号/流水号信息顾客整车库(整车)场 所排查责任人顾客线边库含RDC(整车)顾客整机库(发动机)前期措施陈述功能性安全性问题是□否■D3:遏制措施(ICA)产品追溯(信息追溯)产品实物排查(可疑品排查)副组长023-********主机厂库存含RDC(变速器总成)在 途(变速器总成)总经办故障(问题)现象是□否■2、是否通知顾客停发发生车型(产品)2、问题描述(问题确认)故障现象确认(专业语言)售后备件(变速器总成)1、是否通知顾客停装顾客严重抱怨是■否□零公里。

组员部门顾客线边含RDC(发动机)完成时间 8D不良分析报告 编号:Q/JZ20616-6A产品代号2016年3月9日,重庆小康反馈出现1台零公里故障变速器,故障模式为无法装配拉索。

SQA1603030043重庆小康发生时间2016/3/9问题反馈者重庆青山VRT 附图1联系电话D1:成立问题解决小组(部门/姓名/电话)排查结果存在数量排查方式销售部023-********品质部023-********立即对青山库存、山青库存总成、单件返检。