关于SMT回流焊炉温测试的规定

回流焊炉温设定规范

炉温设定及回流焊作业规范

文件编号 版本 发行日期 修订目期 编订 审核 核准

= WI-SMTCR-017 = 01 = Jul.01,2004 = = = =

目錄 1. 目的・・・・・・・・・・・・・・・・・・・・・・・・3 2. 范圍・・・・・・・・・・・・・・・・・・・・・・・・3 3. 定義・・・・・・・・・・・・・・・・・・・・・・・・3 4. 權責・・・・・・・・・・・・・・・・・・・・・・・・3 5. 內容・・・・・・・・・・・・・・・・・・・・・・… 3-6 6. 附件・・・・・・・・・・・・・・・・・・・・・・・・ 6

1. 目 的 使生产作业,有适当处理程序及遵循依据,并符合产品质量要求.

2. 范 围: SMT 制程

3. 定 义: 无

4. 权 责 1. PE 负责回流焊作业之执行,设定炉温,制定 Reflow Profile. 2. QC 依据 Reflow Profile 对回焊炉之工作状态实时管控.

5. 内 容: 5-1 回焊炉作业之程序: 5-1-1 程序选择与参数设定 依照机种选择程序,并正确设定相关参数(运输数度,录区温度等). 5-1-2 炉温量测 按优先级,选取本机种典型测量点,以正确测量方式如实测量. 5-1-2-1 量测点优先级

位等情形.

6. 附件

6-1 炉温点检表

WI-SMTCR-017-001.01

6-2 炉温量测点定义表 WI-SMTCR-017-002.01

1.零件密集区之 PCB(下有铜箔层),为板温量测点. 2. PCB 为双面置件,背板零件密集区之零件吃锡面,为背板量测点(避免二次融锡)

3.以 BGA/QFP 与 FINE PITCH 零件,为量测点. 4.依零件分怖情况,分别以最先受热与最后受热之主要零件,为量测点. 5.易发生冷焊零件,为量测点.

SMT回流焊炉温曲线检验标准

5.1.5 每次测试的炉温曲线应按《SMT回流焊炉温曲线检验标准》图的示样进行标注5.2标准曲线技术参数说明5.2.1该曲线图为无铅环保型锡膏。

(详见下图:)M705 GRK360 K2MK 铅坏保型干柠锡目林并炉編曲线1)升温区:是指将PCB勺温度从环境温度提升到所需要的活性温度。

温度:室温-150 C时间:37.5-75S升温率:2-4 C /S2)恒温区:是指将PCB在相对稳定的温度下加热,使不同质量的元件达到相同温度,减少温差,同时使助焊剂活性化,挥发性的物质从锡膏中挥发掉。

温度:150C —200 C恒温时间:60—120S3)回流升温区:预热阶段结束点到焊膏熔点之间的一段升温过渡区。

温度:200C —217C时间斜率:2-3 C/S制订:审核:生效日期:时间:6-8S4)回流区:是指将PCB温度从活性温度提高到所推荐的峰值温度。

锡膏溶点温度:217C回流时间:30—60S峰值温度要求:最低温度:230 C最高温度:250 E5)冷却区:焊点强度会随冷却速率增加而稍微增加,形成固态焊点降温率:一般为1.0-2.0 C/S6)链条(网)速度:一般为70—100cm/min。

5.2.2该曲线图为有铅环保型锡膏。

(详见下图:)有铅泳翰牌锡膏标准炉温曲线图时间0 14 28 42 56 70 84 98 11 12 14 15 16 18 19 21 22 23 25 26 28 29 30 32 33 31.0-2.5 °C/S 0.3-0.4'C /S 1.2-1.5C /S 1.2-1.5C /S 1.0-2.0C /S制订:审核: 生效日期:批准: 批准日期:。

炉温测试板制作及曲线测试规范

炉温测试板制作及曲线测试规范1、目的:规范SMT炉温测试方法,为炉温设定、测试、分析提供标准,确保产品质量。

为炉温曲线的制作、确认和跟踪过程的一致性提供准确的作业指导;2、范围:本规范适用于公司PCBA部SMT车间所有炉温设定、测试、分析及监控。

3.定义:3.1升温阶段:也叫预热区,从室温到120度,用以将PCBA从环境温度提升到所要求的活性温度;升温斜率不能超过3°C度/s;升温太快会造成元件损伤、会出现锡球现象,升温太慢锡膏会感温过度从而没有足够的时间达到活性温度;通常时间控制在60S左右;3.2恒温阶段:也叫活性区或浸润区,用以将PCBA从活性温度提升到所要求的回流温度;一是允许不同质量的元件在温度上同质;二是允许助焊剂活化,锡膏中挥发性物质得到有利挥发,一般普遍的锡膏活性温度是120-150度,时间在60-120S之间,升温斜率一般控制在1度/S左右;PCBA上所有元件要达到熔锡的过程,不同金属成份的锡膏熔点不同,无铅锡膏(SN96/AG3.5/CU0.5)熔点一般在217-220度,有铅(SN63/PB37)一般在183度含银(SN62/PB36/AG2)为179度;3.3回流阶段:也叫峰值区或最后升温区,这个区将锡膏在活性温度提升到所推荐的峰值温度,加热从熔化到液体状态的过程;活性温度总是比熔点低,而峰值温度总在熔点之上,典型的峰值温度范围是(SN63/PB37)从205-230度;无铅(SN96/AG3.5/CU0.5)从235-250度;此段温度设定太高会使升温斜率超过2-5度/S,或达到比所推荐的峰值高,这种情况会使PCB脱层、卷曲、元件损坏等;峰值温度:PCBA在焊接过程中所达到的最高温度;3.4冷却阶段:理想的冷却曲线一般和回流曲线成镜像,越是达到镜像关系,焊点达到的固态结构越紧密,焊点的质量就越高,结合完整性就越好,一般降温斜率控制在4度/S;4、职责:4.1 工程部4.1.1工程师制定炉温测试分析标准,炉温测试员按此标准测试、分析监控炉温。

回流炉温度测试规范

审核:

批准:

日期:

日期:

日期:

5.2.6.3自回流焊末端取出测温仪,按下OFF键,测完毕

5.2.7温度曲线分析

5.2.7.1将测试仪上的记录数据传输到电脑软件中,进行分析

5.2.7.2温度的设定标准

1)客户有要求时,以客户提供的曲线为准

2)客户无要求时,则按如下要求设定

A::预热区:(30~140℃)升温速率保持在2.5℃/S以下

5.2.5.2客户没有指定选取测试点的板,选取测试点必须遵循以下要求

1)至少选取三个点作为测试点,有BGA时BGA测试点不少于两点,测试BGA锡球和BGA表面温度各一点.有QFP时在IC脚焊盘上选取一点测试IC脚底部温度,最后一点测试PCB表面温度或CHIP零件温度。若一块PCB上有几个QFP﹐优先选取较大的为测试点

B:恒温区:(140~180℃)时间一般在60SEC~12维持在45SEC~90SEC.且200℃以上的时间维持在20SEC~60SEC

D:顶峰温度为:210~240℃

E:冷却区:(最高温度~130℃)速率保持在:有铅制程3℃/S以下

5.3 正式生产

5.3.1 注意观察前10块PCBA过炉后的焊接状态,如没有问题将确定好的炉温曲线图进行打印-签字-审批-悬挂到产线

2)固定热电偶的材料必须是﹕380度以上的高温锡丝或使用IR-200红胶固定﹐为保证其焊接的牢固性及温度的准确性﹐没有经试验的材料不可以使用

5.2.6测试回流炉温度

5.2.6.1将热电偶按照顺序与测温器连接,然后放入绝缘外盒外

5.2.6.2将测温板放进回流炉轨道上,按下测温仪上的ON启动开关,开始测温

北京建平安电子有限公司

回流炉温度测试规范

回流焊接温度设定规范

一.目的为确保SMT炉温设定正常,特制定本规范。

二.范围芯瑞达SMT适用三.定义无四.权责4.1技术人员:依锡膏厂商提供温度曲线设定与量测温度4.2 IPQC:确认回焊炉温度设定是否与炉温曲线图相同五.设定要求5.1无铅炉温管理条件5.1.1 同方无铅锡膏温度曲线依锡膏厂商提供曲线标准一。

图-1预热区(Preheat):预热斜率小于5℃/sec,爬升至150℃升温区(SokA):温度150~180℃维持60~120秒回流区(Reflow):大于220℃维持30~90秒,温峰230~255℃冷却区(Cooling):降温斜率小于5℃/sec图一5.1.2 绿之岛无铅锡膏温度曲线依锡膏厂商提供曲线标准…图-2预热区(Preheat):预热斜率小于3℃/sec,爬升至110℃升温区(SokA):温度110~190℃维持60~120秒回流区(Reflow):大于220℃维持30~90秒,温峰230~250℃冷却区(Cooling):降温斜率小于5℃/sec图二5.13 信友低温固化胶温度曲线依厂商提供曲线标准…图-3预热区(Preheat):无要求升温区(SokA):无要求回流区(Reflow):大于60℃维持30~90秒,温峰90-95℃冷却区(Cooling):无要求最高温度:90-95℃图三5.1.4 由于PCBA过炉时空载或满载的差异在3~4度,故炉温设定时调整为标准曲线的中上限.针对用载具直接过炉的机种,最高温度在270~275度之间.(其它产品依照锡膏制程界限进行设定)5.2 计算方法及规则运输速度=回焊炉总长度÷PCB通过回焊炉总时间各温区时间=炉子每区的长度÷链条速度回焊炉总长度=PCB通过回焊炉总时间×运输速度5.3 Profile测试板选点原则5.3.1选择体积大和热容量大的零件脚例:BGA、QFP、CONNECTOR…..等5.3.2选择耐热条件较严苛的零件本体例:BGA (如客户端有特殊要求,再依客户要求指定测温点)5.3.3选择PCB表面中央区域5.3.4选择可能造成热损坏或冷焊之关键零件例:SWITCH、LED、L…..等5.3.5测温点不得少于四个量测点。

回流焊炉温测试板制作、使用规范

回流焊炉温测试板制作/使用规范作业指导书作业区域:SMT生产线文件负责人:工艺工程师文件发放部门:文控中心产品SMT工程THT 工程SMT产线THT产线PQA AssamblyIQC 维修仓库行政部备品库拟制:审核:会签:(生产)(质量)批准:回流焊炉温测试板制作/使用规范1.0 目的:规范回流焊炉温测试板的制作,使用。

2.0系统板炉温测试板由工艺工程师指定测试点、制作、维护:2.1.回流焊炉温测试板的测试点不少于4个,且应该包括至少一个BGA和一个QFP元件;板上没有这两种元件的情况下测试点必须包含PCB上最大的两个元件;2.2 回流焊炉温测试板上有比较容易因热冲击导致元件失效的零件时,应当在零件位置设置测试点。

2.3 BGA测试点设置于元件下方,在PCB上BGA所在位置开孔后将K型热电偶从孔中穿入BGA下方,之后用红胶将热偶线固定在PCB板上;2.4 QFP元件测试点设置于元件管脚处,直接用红胶将K型热电偶固定在管脚处,然后用红胶将热偶线固定在PCB板上;2.5 大型元件测试点应该设置于管脚处;2.6 小元件的测试点可以直接设置于PCB上元件的相应位置。

2.7 将热偶线固定好后应该用高温胶带将热偶线捆扎,保证插头插装方便,线不会缠绕,打结;2.8 在测试点处标识相应的测试点号,在相应的热偶线插头处写上序号。

3.0 小板炉温测试板由工艺工程师指定测试点,由保养工程师制作、维护:3.1 小板回流焊炉温测试板的测试点不少于4个,且应该包括至少一个CMOS和一个SOP元件;板上没有这两种元件的情况下测试点必须包含PCB上最大的两个元件,阴阳板上A面和B面都应该有测试点;3.2 回流焊炉温测试板上有比较容易因热冲击导致元件失效的零件时,应当在零件位置设置测试点;3.3 CMOS、SOP测试点设置于元件下方,在PCB上CMOS所在位置开孔后将K型热电偶从孔中穿入CMOS下方,之后用红胶将热偶线固定在PCB板上;3.5 SOP元件测试点设置于元件管脚处,直接用红胶将K型热电偶固定在管脚处,然后用红胶将热偶线固定在PCB板上;3.6 大型元件测试点应该设置于管脚处;3.7 小元件的测试点可以直接设置于PCB上元件的相应位置。

回焊炉温度调整规范

<1.5℃/S

28~150℃

90~120 S

2均温区

<=1℃/S

120~170℃

60~120 S

3回焊区-1

<=1℃/S

183℃>=

60~120 S

4回焊区-2

<=1℃/S

200℃>=

20~60 S

5冷却区

<=4℃/S

<=183℃

6最高温度:BGA TOP219~223℃

基材220~225℃

6注意事项:

6-1避免在预烤区的升温速度过激,容易使锡膏的流动性恶化。

6-2避免均温不足,容易引起较大锡球发生的可能;反之,则有引发微细锡球与较大锡球密集发生的可能。

6-3避免均温过低,在回焊炉后有焊锡未熔化的情形发生。

6-4避免熔锡区温度上升过激,容易使锡膏的流动性恶化。

6-5最高温度不应过高,避免锡膏老化。

b.人员:生产工程师、技术员均可.

4-3回焊炉Profile正确与否由当日量测Profile工程师确认。

4-4档案命名方式:

a.存档名称:以年月日+线别+机种名称+正背板(TOP/BOT)+ GP(nGP、有铅

不用标示)命名.

b.过程檔:以线别+机种名称+正背板+GP(nGP、有铅不用标示)命名.

c.烘炉檔:以线别命名.

2均温区

<=1℃/S

120~170℃

60~120 S

3回焊区-1

<=1℃/S

183℃>=

90~120 S

4回焊区-2

<=1℃/S

217℃>=

40~60 S

5冷却区

<=4℃/S

<=183℃

SMT红胶炉温曲线测试规范

⑴ 空基板×1sheet,炉温测试仪器×1台①,热电偶线×3根②。 下表是推荐测试设备

备注

设备

规格

照片

①

炉温测试仪器 推荐使用 KIC Star2

测试温度范围

-150 ℃ ~1050 ℃ 解析度0.3 ℃ ~ 0.1 ℃ 6通道

②

热电偶线

K-type 0.2mm/0.1mm

待补充

⑵ 测试的选取如下,DIP方向分散以及DIP垂直方向均等分散选取,热电偶线固定在PCB用红胶固定即可。

⑴ 红胶固化的生产条件,在试组/量试阶段已明确,并体现在量产用的作业指导书上,测试时请按照量产条件对设备

进行设定,下表是回流焊设备设定项目(设定参数请参考,以实际生产条件进行调整。),炉温测试前请与SOP核对是否一 致。

温区 上温区

1 110℃

2 120℃

3 130℃

4 130℃

5 130℃

6 130℃

· (必要)Y方向均匀分散选取,可以分析PCB板面受热是否均匀。 · (推荐)测试点X方向均匀分散选,可以让炉温曲线报告书上3根曲线不重合清晰识别。

● Test 1

DIP方向 >>>>>

Y 方 向

PCB板

● Test 2 ● Test 3

X方向

⒊ 炉温曲线测试。

⑴ 测试时,要注意PCB放置的位置,是传送带上还是在网面上? 测试条件必须要与生产条件一致。

7 130℃

8 125℃

下温区 110℃ 120℃ 130℃ 130℃ 130℃ 130℃ 130℃ 125℃

温区 加热区

冷却区

风机频率 HZ 40℃

40℃

链速cm/min 90

smt炉温测试规范

竭诚为您提供优质文档/双击可除smt炉温测试规范篇一:炉温测试规范1.目的:规范smt炉温测试方法,为炉温设定、测试、分析提供标准,确保产品质量.2.范围:pcb’a部smt所有炉温设定、测试、分析及监控.3.职责:3.1工程师制定炉温测试分析标准,炉温测试员按此标准测试、分析监控炉温.3.2生产线人员和炉温测试员及时反馈不良状况给工程师,以便适时改善炉温设定.3.3.ipqc定期监控炉温设置状况,保证制程稳定.4.定义:无5.程序5.1测试环境:15℃~30℃5.2测试时间:每班一次。

(换线或其它异常情况例外)5.3测试板:生产中使用已贴装组件的pcb板5.4测试板放置方向及测试状态﹕5.4.1客户对放板方向有要求,以客户要求为准.5.4.2客户对放板方向无要求:定位孔靠向回焊炉操作一侧水平垂直放入履带中间.5.4.3若回焊炉中央有suppoRtpin,测温时空载测试。

若回焊炉中央无suppoRtpin时﹐测温时以满载测试。

5.5.测试点的选取5.5.1客户有指定选取测试点的板必须使用客户指定的测试点进行炉温测试.5.5.2客户没有指定选取测试点的板,选取测试点必须遵循以下要求:备注﹕以上标准时间及温度﹐除组件少(1-20点)或FR-1材质外﹐其余必须遵照执行。

5.8.异常处理当温度过高、过低和温区间的时间不符合分析标准﹐必须马上停止过板。

待工程师重新设定炉温后﹐炉温测试员重新测试﹐ok后方可继续过板﹐对之前过的板进行质量追踪。

5.9.注意事项5.9.1炉温测试员在进行测试作业时,必须佩戴静电手套和无线静电环作业,需要拿板子时,必须拿板边,不可拿板面.5.9.2如有不明之处,请咨询工程师.5.9.3回焊炉温度参数设定误差值为±10℃,温度设定值及实际值匀可在与回焊炉联机之计算机上读出。

回焊炉链速由炉温工程师根据不同产品设定。

其中helleR及劲拓的回焊炉匀可于计算机上读出设定值及实际值﹐超越回焊炉内部已设定实际链速为设定链速±3mm/min.5.9.4每次新机种试产测出合格的profile曲线之后﹐再连续测5次﹐检测回焊炉的稳定性。

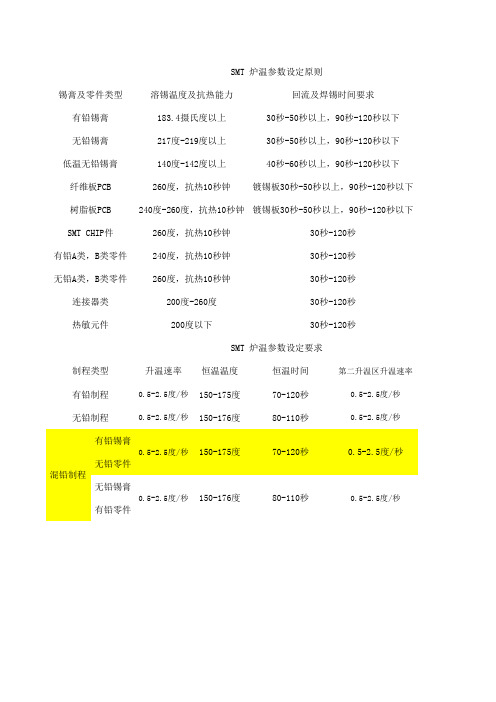

SMT炉温设定依据及标准

SMT炉温设定依据及标准SMT 炉温参数设定原则锡膏及零件类型回流及焊锡时间要求30秒-50秒以上,90秒-120秒以下溶锡温度及抗热能力183.4摄氏度以上有铅锡膏低温无铅锡膏30秒-50秒以上,90秒-120秒以下40秒-60秒以上,90秒-120秒以下树脂板PCB 217度-219度以上140度-142度以上260度,抗热10秒钟240度-260度,抗热10秒钟200度-260度200度以下260度,抗热10秒钟260度,抗热10秒钟有铅A类,B类零件240度,抗热10秒钟纤维板PCB 无铅锡膏镀锡板30秒-50秒以上,90秒-120秒以下镀锡板30秒-50秒以上,90秒-120秒以下30秒-120秒30秒-120秒SMT CHIP件无铅A类,B类零件连接器类热敏元件150-175度30秒-120秒30秒-120秒30秒-120秒无铅制程升温速率0.5-2.5度/秒0.5-2.5度/秒制程类型SMT 炉温参数设定要求有铅制程80-110秒0.5-2.5度/秒70-120秒0.5-2.5度/秒恒温温度恒温时间第二升温区升温速率150-176度混铅制程0.5-2.5度/秒0.5-2.5度/秒150-175度150-176度有铅锡膏无铅零件无铅锡膏有铅零件70-120秒0.5-2.5度/秒80-110秒0.5-2.5度/秒大于2.5度/秒冷却速率要求无特殊要求大于2.5度/秒无特殊要求无特殊要求小于5度/秒小于4度/秒小于4度/秒无特殊要求无特殊要求小于1度/秒小于1度/秒117度-119度升温速率峰值温度180度-185度升温速率215度-235度230度-245度回流时间冷却速率0.5-4.0度/秒2.5-4.0度/秒200度以上220度以上35-50秒50-70秒230度-245度220度以上35-50秒0.5-4.0度/秒小于1度/秒230度-245度220度以上50-70秒2.5-4.0度/秒小于1度/秒。

SMT回流炉温度测试规定

a. 工程师确认OK,生产线继续生产,将炉温曲线置于线体的前面. b. 工程师确认NG ,由工程师对炉温调整,工艺操作员再进行测试,生产线继续生产.

3.2 当生产线转型号时:

高温无铅锡膏

a. 工程师确认OK,生产线开始生产,将炉温曲线置于线体的前面. b. 工程师确认NG ,由工程师对炉温调整,工艺操作员再进行测试,直至炉温OK,

a. 工程师确认OK,工艺技术员通知生产线开始生产,将炉温曲线置于线体的前面. b. 工程师确认NG ,由工程师对炉温调整,工艺操作员再进行测试,直至炉温测试OK,

符合该型号的炉温要求,生产线才可生产.

红胶炉温参考

类别

温区1 温区2 温区3 温区4 温区5 温区6 温区7 温区8 温区9 温区10

上温区设定值

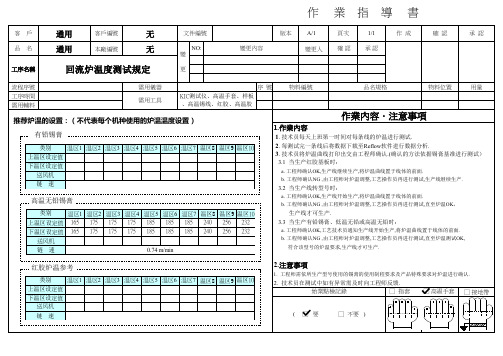

作 業ห้องสมุดไป่ตู้導 書

客戶 品名 工序名稱

通用

客戶編號

无

通用

本廠編號

无

回流炉温度测试规定

文件編號 NO:

變 更

變更內容

版本

A/1 變更人

頁次 確認

1/1 承認

作成

確認

承認

流程序號

需用儀器

序號

物料編號

品名規格

物料位置

用量

工序時間 需用輔料

需用工具

KIC测试仪、高温手套、样板 、高温锡线、红胶、高温胶

推荐炉温的设置:(不代表每个机种使用的炉温温度设置)

有铅锡膏

类别

温区1 温区2 温区3 温区4 温区5 温区6 温区7 温区8 温区9 温区10

上温区设定值

下温区设定值

送风机

链速

作業內容.注意事項

SMT回流焊炉温曲线检验标准

SMT回流焊炉温曲线检验标准第A0版

5.1.5 每次测试的炉温曲线应按《SMT回流焊炉温曲线检验标准》图的示样进行标注。

5.2 标准曲线技术参数说明

5.2.1该曲线图为无铅环保型锡膏。

(详见下图:)

1) 升温区:是指将PCB的温度从环境温度提升到所需要的活性温度。

温度:室温-150℃

时间: 37.5-75S

升温率: 2-4℃/S

2)恒温区:是指将PCB在相对稳定的温度下加热, 使不同质量的元件达到相同温度,减少温差,同时使助焊剂活性化,挥发性的物质从锡膏中挥发掉。

温度:150℃—200℃

恒温时间:60—120S

3) 回流升温区:预热阶段结束点到焊膏熔点之间的一段升温过渡区。

温度:200℃—217℃

时间斜率:2-3℃/S

制订:审核:生效日期:。

SMT回焊炉炉温设定管理办法

6.3SMT回焊炉排气管道更换记录表FM0361*C

6.4THERMOTRACKER测温报告

7参考文件:

7.1SMT回焊炉操作规程

8附录:无

5.1.10双面制程板温度设定时,背面焊接区温度要比正面温度低10~20℃。

5.2测温器作业条件:

5.2.1设定取样速率:一般取样速率为每秒一次。

5.2.2固定测温线:将测温线固定于待测物(PCB)表面,测温线插头固定于测温器插座中。

5.2.3开启测试:将测温器置于绝热外盒内放于流焊炉之输送带(或轨道)上,进行温度测量。

保养时间规定:在每月月底或月初之两天内进行,由技术部负责。

b.定时更换排气管道,排气管道依PCB进板顺序,依序号记为:"A.B.C", B排气管道每半年更换一次,A.C排气管道每年更换一次,更换事宜由技术人员具体负责,到规定时间由技术人员向上级反应要求更换,由电工更换。

6 记录:

6.1SMT回焊炉点检保养表FM0261*C

5.3.6回焊炉不用时(如节假日放假),注意关闭抽风机。

5.3.7警示灯显示意义:

绿灯:表示正常运作。

黄灯:当黄灯及警铃响时,即表示塞板光电遮蔽超过设定时间还有掉板情形(刚开机温度没有达到亦是黄灯。

红灯:当红灯及警铃响时,即表示各加热区中有任何温度超过15度以上时。

5.3.8警报铃响时之意义:

塞板:出口光电板子通过时间设定时间或灵敏度过高,调整塞板时间。

4职责与权限:

技术员负责每班及机种切换时温度测量和标准温度设定。

5作业内容:

5.1回焊炉作业条件:

5.1.1根据所生产机种将所需温度由手动输入回焊炉。

回流焊炉温管理规范

PCB

热电偶用高温 0 第 1 页

文件名:炉温控制作业规范

审 批

核 准

有铅锡膏回流曲线标准

温度 oC

曲线最高温度:225-235 oC BGA温度为230-245 oC

183

熔点183oC以上时间: 60 – 90 S. 恒温区:120 – 160 oC:为60-90S .

冷却区,温降率2-4 o C/S

160 120 预热区.升温率:1-3 oC/S 50

时间T

无铅锡膏回流曲线标准

温度

oC

曲线最高温度:230-245 oC 大于230 oC时间为15-40S

217 170 140 预热区.升温率:1-3 oC/S.

熔点217oC以上: 40 – 70 S. 恒温区:140 – 170 oC为60-90S . 冷却区,温降率2-4 o C/S

文件名:炉温控制作业规范

1 目的 使回流炉温度能精确的得到控制,确保制程品质稳定。 2 适用范围 适用于SMT制造部回流焊规范作业制程。 3 权责 SMT工艺:负责炉温管控,调制,跟进。 4 作业内容 4.1 炉温控制 4.1.1 新机型试产,工艺工程师负责新机型炉温调节.

审 批

核 准

4.1.2 新机型炉温由工程人员使用炉温测试议测试符合<SMT回流炉炉温标准>范围,由工程 师确认,方可使用. 4.1.3 各班工艺技术员在上班,转换机型,炉温改动,回流炉异常时均要作炉温测试并备档. 4.2 炉温调节 4.2.1 炉温测试须用各机型实物板测试,以达到测试精度. 4.2.2 炉温测试取点规范: A:CHIP元件. B:PCB表面. C:IC引脚 D:BGA内部. E:BGA表面. F:温度敏感元件. 4.2.2.1 BGA内部测试参照下图作业.

SMT 炉温设定依据及标准

SMT 炉温参数设定原则锡膏及零件类型回流及焊锡时间要求30秒-50秒以上,90秒-120秒以下溶锡温度及抗热能力183.4摄氏度以上有铅锡膏低温无铅锡膏30秒-50秒以上,90秒-120秒以下40秒-60秒以上,90秒-120秒以下树脂板PCB 217度-219度以上140度-142度以上260度,抗热10秒钟240度-260度,抗热10秒钟200度-260度200度以下260度,抗热10秒钟260度,抗热10秒钟有铅A类,B类零件240度,抗热10秒钟纤维板PCB 无铅锡膏镀锡板30秒-50秒以上,90秒-120秒以下镀锡板30秒-50秒以上,90秒-120秒以下30秒-120秒30秒-120秒SMT CHIP件无铅A类,B类零件连接器类热敏元件150-175度30秒-120秒30秒-120秒30秒-120秒无铅制程升温速率0.5-2.5度/秒0.5-2.5度/秒制程类型SMT 炉温参数设定要求有铅制程80-110秒0.5-2.5度/秒70-120秒0.5-2.5度/秒恒温温度恒温时间第二升温区升温速率150-176度混铅制程0.5-2.5度/秒0.5-2.5度/秒150-175度150-176度有铅锡膏无铅零件无铅锡膏有铅零件70-120秒0.5-2.5度/秒80-110秒0.5-2.5度/秒大于2.5度/秒冷却速率要求无特殊要求大于2.5度/秒无特殊要求无特殊要求小于5度/秒小于4度/秒小于4度/秒无特殊要求无特殊要求小于1度/秒小于1度/秒117度-119度升温速率峰值温度180度-185度升温速率215度-235度230度-245度回流时间冷却速率0.5-4.0度/秒2.5-4.0度/秒200度以上220度以上35-50秒50-70秒230度-245度220度以上35-50秒0.5-4.0度/秒小于1度/秒230度-245度220度以上50-70秒2.5-4.0度/秒小于1度/秒。

SMT回流炉测定标准规范V0 -无LOGO

文件名称:SMT 炉温测定标准规范 编写部门:SMT 工程<文件受控印章>文件默认发布电子档,如为纸质发布则必须盖红色受控印章,如非红色受控印章,则表示该文件不会受控及更新。

1、目的为确保SMT零件焊接品质,订定此作业规范,以作为操作及管理之依据。

2、范围本规范适用于SMT回流焊。

3、职责3.1工艺工程师:负责制修定SMT回流炉标准作业规范。

3.2炉温测试员/工程技术员及相关部门:依SMT回流炉标准规范内容实施。

4、定义4.1 热风回流焊4.2量测曲线图4.3 温度时间曲线4.4量测仪器:温度采集记录的一种仪器设备5、内容5.1机台运作设定温速度参数参照标准参数设定表加载执行。

5.2回焊炉温度必须达到回焊炉标准参数设定表上所规定之温度及速度后(温度界面显示为绿色),方可送入PCB进行焊接。

5.3过炉时每两板间距离至少5cm 以上。

5.4每温区的设定值及实际值温度误差:±5℃.IPQC每两小时巡线检查如发现显示与最佳参数不符或有超过温度误差时,通知相关管理及工程技术人员,IPQC有权利和义务予以监督。

5.5生产部换线前30分钟通知工程人员调整炉温相关设定参数,以便于收集资料。

5.6轨道宽度调整大于该生产机种板宽1-2mm即可。

5.7正常换线生产的机种,测量炉温时间为换线30分钟内量测,如换线机种与之前生产PCB型号相同将不再重测。

5.8对新机种,炉温测试员需根据使用锡膏品牌/型号及机种所对应的温度曲线规格建立相应炉温参数OK后才可正常生产,必要时请工艺工程师协助指导。

5.9量测炉温前需确认监视器各温区温度之偏差在允许误差范围内(±5℃偏差),再使用炉温测试仪进行量测,测温合格后对炉温参数需记录或更新,如不合格需调整相关参数后重测,如仍不合格需报告工艺工程师协助处理,直到合格为止。

5.10回焊炉换线与温度量测作业流程(附流程图)。

5.11对于每天量测的温度曲线表,炉温测试员需进行归档处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于SMT回流焊炉温测试的规定

一目的和适应范围

为规范SMT回流焊炉温测试要求,明确测试频率、测试步骤和判定标准,特制定本规定。

本规定适用于SMT回流焊炉温的测试。

二术语和定义

2.1 SMT炉温测试仪

SMT炉温测试仪是指检测SMT(表面贴装)行业回流炉炉温曲线的精密仪器。

2.2 测温板

测温板是指为配合测试SMT回流焊炉温而专门制作的PCB样板。

三权责

3.1 SMT车间线(组)长负责开展SMT回流焊炉温测试,并对测试结果负责。

3.2 SMT车间经理(副经理)负责监督SMT回流焊炉温测试符合要求。

四规定细则

4.1 SMT车间经理(副经理)应制定SMT回流焊炉温测试要求,包括测试频率、测试步骤和判定标准,设计并制作相配套使用的测温板。

4.2 测温板制作所需工具:测温仪、测温线、烙铁、耐高温胶布、高温焊锡丝(Sn10Pb88Ag2)。

4.3 测温板制作要求:

a)一般PCB测温板测试点位置选取要求六个点,测温线镍铬端应接在测温头正极;

b)测温板应结合元器件的温度特性;

c)测温板上最大元器件脚必须测量;

d)测温点直接用高温焊锡丝焊接到测温板上;

e)防止测温线松动应使用高温胶布固定。

4.4 SMT车间线(组)长应依据如下测试频率开展SMT回流焊炉温测试:

a)早上开机必须测试炉温;

b)更换机种必须测试炉温;

c)炉后异常必须测试炉温;

d)炉温异常必须测试炉温。

4.5 SMT车间线(组)长应依据如下测试步骤开展SMT回流焊炉温测试:。