品质异常处理报告表

品质异常处理报告表

Approved by:

Checked by:

表单编号:XXX

Prepared by:

Date:

Owner负责人/ Due date完成日期

D5. Permanent Corrective Action Plan制定永久改善措施 Permanent Corrective Action Plan永久改善措施

Date:

Owner负责人/ Due date完成日期

D6. Verification of Effectiveness 矫正效果确认 Verification of Effectiveness 矫正效果确认

XXXX

品质异常处理报告

8-Discipline Problem Solving Report

CAR NO: D1.Define team: D2. Describe Problem 描述发生问题

Part No: Date:XXX

(附图)

核准:

审核:

经办:XX

D3. Analyze and Describe the Root Cause分析和描述不良原因

Date:

5W analyze_manufacuring cause (不良产生原因)

5W analyze_inspection cause(不良流出原因)

1Why为什么

1Why为什么

2Why为什么

3Why为什么 Root cause 根本原因分析:

2Why为什么 3Why为什么

D4. Containment Action 临时对策 : Containment Action 临时对策

Date:

Owner负责人/ Due date完成日期

D7. Prevent Recurrence 预防再发 Prevent Recurrence 预防再发

【产品检验】制程异常处理规定-按制度管没错

【产品检验】制程异常处理规定-按制度管没错1.目的为确保在生产过程中出现不符合产品要求的产品得到识别和控制,以防止其非预期使用或交付,特制定本规范,提供客户良好的质量保证,提高客户满意度。

2.范围适用本公司生产的所有产品,制程生产、制程检验、出货前检验等岗位发现的不满足标准要求之产品。

3.定义3.1严重缺点(CRI):严重影响产品功能以致无法使用,或违反法律法规,或造成使用之人身安全之缺点3.2主要缺点(MAJ):其结果或许会导致故障,或实质上减低产品之使用性能,以致不能达成期望之目标3.3次要缺点(MIN):产品之使用性能也许实质上不致减低其期望目的或虽然与设定之目标有差异,但在产品使用与操作上,并无多大影响。

3.4重要原材料定义为:液晶屏、触摸屏+控制卡、AD 板、恒流板、适配器、主板、高压板、OPS、扬声器、内存、硬盘、WIFI+4G+天线类、摄像头+MIC 类、风扇、液晶+TP 全贴合类。

其余为一般材料。

3.5制程异常划分如下两类:A.同一生产订单材料上线率超过规定;①同一订单同材料料号相同问题点:≥50 套产品,一般材料不良率≥10%,重要原材料≥5%;< 50 套产品,一般材料不良数≥5,重要原材料不良数≥3;②同订单同材料料号累计问题点:≥50 套产品,一般材料不良率≥20%,重要原材料≥10%;< 50 套产品,一般材料不良数≥10,重要原材料不良数≥6;B.同一生产订单在对半成品、成品检验过程中所发现的不良率超过规定;①同一订单相同问题点:≥50 套产品,性能不良率≥ 5%,外观不良≥ 10%;<50 套产品,性能不良数≥ 3,外观不良数≥5 ;4.职责4.1品质部:4.1.1负责执行生产首件、制程巡检、成品的检验作业,以确保产品质量能满足品质检验标准的要求;4.1.2对制造部所发现的不良进行判定,符合以上 3.5 项 A、B 类的异常应开立《制程品质异常报告单》;4.1.3对异常批次不良品做标识、隔离;4.1.4制造部、品质部所确认的不良情况应完整记录在表单上并通过正式邮件和临时微信等形式通报相关部门;4.1.5对返工、返修后的产品品质复检确认,并填写相应的检验记录;4.1.6在收到技术或工程部返工方案验证 OK 通知信息后组织相关人员发起返工会议;4.1.7对改善对策实施的有效性进行追踪确认,并将结案《异常处理报告单》归档编号管理,以便追溯,统一归档为电子档;4.2制造部:4.2.1负责材料上线前检验、半成品、成品的初检作业,以确保产品质量能满足品质检验标准的要求;4.2.2负责材料上线不良、半成品、成品初检等所发现的不良反馈当班线长/品质 IPQC/FQC 确认;4.2.3配合相关部门给出的临时处理决策(如停线、换料、返工、返修、验证等作业);4.2.4经品质确认标识的来料不良品安排退料、换料等作业;4.3工程部(主导负责量产、小批量阶段):4.3.1主导小批量、量产(除样机)等阶段不良原因分析,判定责任部门,并与相关责任单位进行异常确认与讨论,制定纠正预防措施;4.3.2主导该批次不良品的临时处理方案,包括但不限于批量返工前返工方案验证、指导返工作业等;如 30 分钟内讨论无果的工程应及时向生产部发出停线、换料、切线等通知。

丰田5个为什么,异常处置表

略 图 图

发 生 状 况

1 为什么 → 2 为什么 → 3 为什么 → 4 为什么 → 5 为什么 → 2 → 3 → 4 → 5

発 生 原 因

为什么没有 发现

点 検 項 目

有

(为什么发生)

□ □ □

没有做 没能做 做了,但判断失

安全・ 安全・品质・设备 异常报告书 设备

发生年月日 发生年月日 生产线名称 产线名称 机番・ 机番・工序 停止・ 停止・经历 □初 □再発 □再々発 停止 时间 年 月 日 星期 时刻

部長

部長

課長

技术员

保全

班组长

点 分 ~ 点 分 等待時間 調査時間 修理時間 复归時間 分 分 分 分 合計 分

无

(今后怎么办)

(□暂定 □正式对策) → 实施部门 (□現場 □技室 □保全) 暂定 □正式对策) → 实施部门 (□現場 □技室 □保全) 对策) 实施部门 (

处 理 内 容

担当部门 (□現場 □技室 □保全) 期限 年 月 日 担当部门 (□現場 □技室 □保全) 期限 年 月 日 为止 ) 期限

正 式 对 策

回覧 发行部门 → 課長 → 技室(复印件给保全) → 部長 → 发行部门保管

产品质量异常处理报告表(QCAR)

产品质量异常处理报告表(QCAR)产品质量异常处理报告表 (QCAR)

概述

本报告旨在记录和通报产品质量异常处理情况,以确保及时采

取必要措施,防止类似问题再次发生。

本报告适用于所有与产品质

量相关的问题。

问题描述

描述质量异常的具体情况,包括问题的性质、出现的时间和地

点等。

提供详细的背景信息以便于全面了解问题的本质。

影响分析

分析质量异常可能对产品、客户和业务产生的影响。

确定异常

是否涉及安全问题,评估可能引起的潜在风险。

处理措施

说明已经采取和将要采取的处理措施。

包括但不限于以下方面:- 问题整理与分类

- 阻止问题继续发生的措施

- 消除质量异常的具体行动

- 质量改进计划

责任分工

明确参与处理过程的相关责任人员和他们的职责,以确保问题能够得到及时解决。

可能涉及的角色包括:

- 产品开发团队

- 生产质量管理人员

- 售后服务人员

时间计划

设定处理质量异常的时间计划,以确保责任人员按时执行各项任务,并跟进处理进展。

监控与评估

建立监控机制来跟踪处理的进展情况,并定期进行评估。

根据评估结果,进行所需的调整和改进。

结论

总结本报告的主要内容,强调质量异常处理的重要性,并表达对质量管理的承诺。

---。

品质异常解决问题的方法-8D报告(PPT 29页)

四.8D报告的编写

7.预防再发生 预防再发生其实就是一个标准化动作, 如果永久对策实施后,经过跟踪确认确 实有效,引起问题发生的原因已彻底消 除,为了防止同样的问题再次发生,可 以将所采取的对策进行标准化处理,转 化为SOP、规范、手册、程序文件、流程 图等,并可以水平展开。

四.8D报告的编写

四.8D报告的编写

记住:如果你被假象所迷惑,寻找出来的原因 不是根本原因,那么你所制定的永久对策实施 后,将不能保证彻底消除产生问题的根本原因, 更不能保证问题不会再次发生。 还是以之前的火灾为例来说明: 火灾被扑灭后,通过消防队的调查,认定这起 火灾是由一根电线引起的,但问题是是否将这 条电线更换后,就能彻底的解决问题,保证不 会再发生火灾呢?

确定根本原因时要注意: 1)对所有能引起问题发生的因素要层层剥解, 一直要剥解到不能在剥解为止,防止找到一个 原因(其实是另一个因素的结果,但这个结果 是导致问题发生的因素之一),就误认为是根 本原因。 2)寻找根本原因时,要考虑到全部相关的因 素,要对这些相关的因素一一甄别,确定哪些 因素是导致问题发生的主要因素。

2)永久对策的有效性 永久对策针对的是问题产生的根本原因,所以, 永久对策实施后相对于临时对策收效可能比较 慢,短期内效果也可能不明显。 但是不要因为它收效比临时对策慢,短期内不 明显,就认为它实施后无效或效果很差。 判断永久对策是否有效,主要是看引起问题的 根本· 原因有无得到彻底的消除,因此永久对策 的有效性确认应当需要较长时间,一般至少要 连续跟踪确认3次以上,并且必须每次都有效。

四.8D报告的编写

3.确定根本原因 在确定根本原因时,可以运用各种各样 的品管工具和统计学工具,也可以运用 各种各样的试验和测试。如可以运用脑 力风暴、因果图、层别法、柏拉图、散 步图、相关分析、回归分析、矩阵分析、 DOE、FMEA、6Sigma、可靠性试验等。

品质改善报告

PD1005(底部批锋,毛边,擅 自取消对位线)

原因分析:1.冲压下料,半切工序模具设计不当,造成冲 外形废料时拉起毛边,批锋现象。 2. 擅自取消对位线:1.贵司要求PD0912对位线取消,改为 “S”尚准标记,因当时工程记错料号误把PD1005对位 线取消。 改善对策:1.重新设计调整冲压下料,半切模具,由原来 背面直角改为R角。担当:张志显 12/21完成 2.重新追加对位线。担当:张志显 12/21完成 3.已生产产品重新镭雕对位线。担当:张亮亮 12/21完成 4.后续如再有变更要求时,我司必须与贵司确认清楚后再 进行修正。

PD1005(颜色偏亮,蓝,暗, 白,黑,深)

• 原因分析: • 1.偏亮,蓝,暗:A:CD纹时同时有四台机生产,有部 分机台车出光泽会偏亮,偏暗一些,阳极时未区分开使 用同一条件生产,导致光泽偏亮,蓝,暗。 • 2.偏白:CD纹偏浅,导致阳极后偏白。 • 3.偏黑(深):CD纹车削刀具因素,导致阳极后颜色偏 黑(深)。 • 改善对策: • 1.CD纹机无法完全克服,由CD纹后每台机生产产品区 分隔离至阳极,阳极时跟据不同光泽效果调整合适参数 确保颜色品质。 • 2.调整CD纹机台参数,确保阳极后颜色与限度样一致。 • 3.更换新的刀具。12/19 • 4.成品出货检验时,由原来AQL抽样水准加抽100PCS 进行检验.

东莞尚准五金制品有限公司

品质异常改善报告

制作:沈小纳 审核:邹泽成

PD0912(颜色偏黄)

• • • • • 原因分析: 1.前处理化抛时间过短,导致产品表面光泽偏暗。 2.阳极时间过长,表面氧化膜厚导致颜色偏黄。 改善对策: 1.调整前处理化抛时间由原来20秒调整25秒,并严格 参照限度样作业,针对样板模棱两可之间差异部分, 全检时要分开层别,由生产/品保主管确认后才能流入 下工站。担当:黄中轩、邹泽成 • 2.阳极时间由原来13分种调整为10分钟,非特殊情 况不可更改 。担当:黄中轩 完成时间:12/22完成 • 3.成品出货检验时,由原来AQL抽样水准加抽 100PCS进行检验.

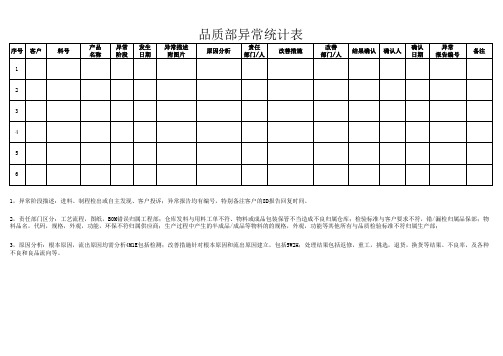

品质部异常统计总表参考格式

1,异常阶段描述:进料、制程检出或自主发现、客户投诉;异常报告均有编号,特别备注客户的8D报告回复时间。

2,责任部门区分:工艺流程,图纸,BOM错误归属工程部;仓库发料与用料工单不符、物料或成品包装保管不当造成不良归属仓库;检验标准与客户要求不符,错/漏检归属品保部;物料品名,代码,规格,外观,功能,环保不符归属供应商;生产过程中产生的半成品/成品等物料的的规格,外观,功能等其他所有与品质检验标准不符归属生产部;

3,原因分析:根本原因,流出原因均需分析4M1E包括检测;改善措施针对根本原因和流出原因建立,包括5W2H;处理结果包括返修,重工,挑选,退货,换货等结果。

不良率,及各种不良和良品流向等。

供货品质异常分析及改善报告模板

M材料改善报告---P4: 根本原因分析(Root Cause Analysis)

可能原因

现象特征匹配

发生站点匹配

发生概率匹配

再现验证匹配

设备故障

√

√

√

√

说明

该原因导致的不良现象和异常现象是否一致

LILY

2024年3月11日

采购中

M材料改善报告---P6:效果确认(effect confirmation)

设备走动机构报修后,当日已经修好,因此其他M材料没有此种情况;经过本次与现场使用人员沟通,我们待改进设备的行走稳定性,用以实现M材料涂层的更加均匀。此机构的优化计划在本月底以前完成,届时,将提供完善后的产品状态照片。

3D 临时对策

4D 原因分析及验证

5D 改善措施及验证

6D 改善执行及效果确认

7D 预防措施

JACK

工艺

★

★

★

★

LILY

品质

★

★

★

★

★

★

SURE

工程

★

★

★

LUCY

生产

★

★

★

★

★

JULY

业务

★

★

★

M材料改善报告—P3:临时对策(Temporary countermeasures)

现象描述 成立小组 临时对策 原因分析 永久措施 有效验证 措施标准化 客户确认

位置

数量

处理方法

处理结果

完成日期

备注

客户端

1

退回补货

根据客户安排

在库

品质性能检验报告表格

品质性能检验报告引言本报告旨在对某产品的品质性能进行全面检验和评估,以确保产品质量符合预期要求。

通过该检验报告,我们可以了解产品在各项指标上的表现,为进一步改进和优化产品提供参考依据。

检验目标本次品质性能检验旨在验证以下指标: 1. 功能性能 2. 可靠性 3. 安全性 4. 耐久性5. 操作性 6. 外观、细节检验方法为了对产品的各项指标进行全面检验,我们采取了如下的检验方法: 1. 功能性能检验:通过搭建实验环境,模拟产品的实际使用情况,测试产品在各项功能方面的表现。

2. 可靠性检验:进行长时间运行测试,观察产品在不同环境下的可靠性和稳定性。

3. 安全性检验:通过模拟产品在异常情况下的操作,测试产品的安全性能,确保产品在意外情况下的可靠性。

4. 耐久性检验:进行重复使用测试,模拟产品在长期使用情况下的性能表现。

5. 操作性检验:通过用户体验测试,评估产品在操作上的便捷性和用户友好性。

6. 外观、细节检验:对产品外观进行全面检查,确保产品在外观上符合设计要求,并注意产品细节的完整性。

检验结果经过以上的全面检验,我们得出了如下的检验结果: 1. 功能性能:产品在各项功能方面表现良好,符合预期要求。

2. 可靠性:产品在长时间运行测试中表现出良好的可靠性和稳定性,没有出现严重故障和异常情况。

3. 安全性:产品在异常情况下的操作测试中,显示出较高的安全性能,能够有效保护用户的安全。

4. 耐久性:经过重复使用测试,产品表现出良好的耐久性,能够长期稳定运行。

5. 操作性:产品的操作性较好,用户可以轻松上手并且进行操作,具有较高的用户友好性。

6. 外观、细节:产品外观符合设计要求,细节处理精细,达到了预期的效果。

结论根据以上的检验结果,我们可以得出结论:该产品在各项品质性能指标上表现良好,符合预期要求。

经过全面检验,产品在功能性能、可靠性、安全性、耐久性、操作性和外观细节等方面均表现出优异的性能,达到了预期的设计目标。

品质异常改善报告范文

品管对品质异常问题做出的检讨和改进措施报告一、对产品本身出现质量问题的原因要进行分析和研究。

看看这种产品质量问题是什么因素造成的,是独立存在的,还是有共性存在的。

独立存在就好办了,是属于偶然现象;如果是有共性存在的,那问题就麻烦了,还必须找出共性存在的原因和解决的办法。

二、对出现的产品质量区分责任者的行为是故意还是过失。

三、建立产品质量的管理程序和纠错措施,以保证在某工序上,不再出现类似的产品质量事故。

四、对产品质量,要做到“四不放过(具体的内容记不太清了)”:1、好象是造成产品质量出现的原因不找到不放过;2、产品质量造成的责任人没有受到教育不放过;3、没有追究事故责任人不放过;4、没有教育到广大职工不放过。

品管对品质异常问题做出的检讨和改进措施报告一、对产品本身出现质量问题的原因要进行分析和研究。

看看这种产品质量问题是什么因素造成的,是独立存在的,还是有共性存在的。

独立存在就好办了,是属于偶然现象;如果是有共性存在的,那问题就麻烦了,还必须找出共性存在的原因和解决的办法。

二、对出现的产品质量区分责任者的行为是故意还是过失。

三、建立产品质量的管理程序和纠错措施,以保证在某工序上,不再出现类似的产品质量事故。

四、对产品质量,要做到“四不放过(具体的内容记不太清了)”:1、好象是造成产品质量出现的原因不找到不放过;2、产品质量造成的责任人没有受到教育不放过;3、没有追究事故责任人不放过;4、没有教育到广大职工不放过。

品质异常报告怎么写质量问题的描述。

一般写发生品质异常的产品品号、型号、规格、数量、抽检批次、生产线、责任人。

写发生质量问题的原因。

为什么会发生这样的质量问题,是人为操作,还是设计的缺陷?是材料的问题,还是工人的失控操作问题?——总之,要将原因分析透彻,避免再次发生同样问题。

写临时的解决方案。

写明是让步或不让步;若不让步,库存或在制是否作返工处理;库存相同生产批次的产品是否全部拆箱检查一遍;发到客户处的产品是否有同样情况发生,是否需要更改、返工;如果是设计问题,得请研发部门对产品进行设计改进;是否对相关责任人处罚。

生产品质异常处理单表格

生产品质异常处理单表格篇一:品质异常处理报告单品质异常处理报告单编号:信息来源:□进货检验□生产过程□仓库□客户篇二:产品异常处理规范(含表格)产品异常处理规范(ISO9001-2015)1.目的:为迅速处理产品异常,防止不良品走漏或造成隐患性不良,特制定此规范。

2.范围:适用于本公司所有产品异常的处理。

3.定义:在正常的生产条件下突发异常情况,对产品构成一定的品质隐患性.对这类的产品作出相应的异常处理。

4.职责:4.1物控部:负责跟进品质异常处理结果并对出货计划的调整及特殊处理。

4.2品质部:负责协同各部门参与处理措施的制定和跟进处理结果,有必要知会客户协同跟进异常产品后期品质状况。

4.3制造部:负责反馈异常产品状态并执行处理措施。

4.4制造部技术/工程PIE:负责分析不良原因并协同制定相应处理措施。

5.作业内容:5.1异常产品问题反馈:5.1.1正常生产时,发现因各种突发异常原因,第一时间要将异常生产的时间段所生产的产品要及时隔离并知会品质部、制造部技术/工程PIE、物控部等相关部门处理。

5.1.2如牵涉到计划问题时由物控部去协调解决,牵涉到品质问题时由品质部去协助解决,牵涉到技术工艺问题时由制造部PIE去协助解决,以上各过程由品质部负责监控和跟进处理结果。

5.2处理方式:5.2.1生产线将异常品与正常品区分隔离,在箱头纸上写明机型、数量及异常内容或现象,并通知相关责任部门及时处理。

5.2.2第一时间收到生产线反馈产品异常时,制造部技术工程PIE/品质部负责人现场确认异常状况,品质部协助商讨处理措施方案并评估处理措施的有效性。

5.2.3异常品处理后需要PQC重新检验,检验时按照异常品处理方案针对问题重点检查,制造部PE负责协助教导PQC的检验方法或内容,经PQC检验合格后的异常品要做上特殊合格标记给予区分。

5.2.4品质部IPQC跟进处理措施的执行状况,并跟线抽验PQC检验结果,确认有效性并将结果知会上级。

品质异常改善报告(推荐3篇)

品质异常改善报告第1篇1、锂电生产工艺和品质控制流程的学习与实践。

通过学习圆柱锂离子电池工艺流程图,各型号圆柱锂离子电池SOP、工艺文件,品质控制计划文件,结合日常实践交流工作,熟悉、掌握了锂电生产工艺、品质控制流程和各工序品质控制重点等相关专业知识并运用到实际工作中,督导IPQC严格按工艺文件和品质标准文件执行现场的品质检验工作。

2、品质异常处理流程的学习与实践。

学习公司内部品质异常处理的流程:异常确认,原因分析及对策拟定,改善对策执行及确认,异常跟进处理,异常结案;异常的确认严格依据检验标准执行,分析异常的初步原因并反馈至相关部门协助他们共同处理,使现场品质异常得到快速有效的处理;工作中定义了QC检验注意事项:产品异常和制程异常的区别,现场人、机、料、环、法要素的把控,异常状况详细信息5W,2H的正确填写,并在早会上对QC宣导。

3、品质专案的学习和品质改善会议的召开。

五月初期和中期参加了公司电池壳体生锈品质改善会议,熟悉并撑握品质专案改善处理流程,会议上定出了品质异常解决方案和完成时间,会后督导和跟进改善效果;品质改善会议主要以品质周会为主,每周提前一天把上周的品质数据以表格和图表的形式反应出来,提交部门经理审核后向各部门召开品质周改善会议,品质周会的召开促进了部门内部,部门与部门之间更多的沟通、互动、交流与学习,锻炼了个人独立分析和处理问题的能力。

品质异常改善报告第2篇经对近期时间所出现的异常缺失原因所作的反思,为预防类似事件再次发生,制定如下预防改善方案。

1、尔后不论何种机台生产生产何种料号,严格要求于生产前均需要制作首件,且每轴皆要制作首件,首件经品保确认OK后方可正式量产,预防PIN钉偏造成尺寸偏移不良的出现;2、严格要求品保确认首件的先后顺序,先确认首件外观,再确认首件尺寸,并要求将确认结果记录在“首件检查日报表”内;3、品保人员确认尺寸时,要求结合工程提供的简图用卡尺测量槽/边/孔/外形尺寸,并将测量数据记录在“首件检查报表”内;4、不能用卡尺测量的尺寸,品保人员要将首件送二次元处对尺寸作全测确认首件;品保首件确认OK后,送品保组长审核确认并建立首件OK样品,将首件样品放置于制作机台处,以便操作员/品保对量产后产品以首件作对比确认用;5、量产中生产下机的每趟板均要求操作员做自检确认,主要检查底板与面板(底板主要检查有无漏捞/未捞透,面板主要检查多捞及刮伤等),操作员及品保检验均要记录检查数据与结果,特别是品保人员要记录检验的数量与频率,要与生产记录相对应;7、产线干部/品保干部对组员的执行状况作验收/确认/查核,未按要求作业的人员要进行必要的处罚;8、每日每周对组员进行品质不良宣导/客诉宣导,让其了解厂内及客诉品质异常,教育训导员工品质意识;9、利用公司相关品质统计表张贴公布品质,使全体员工认识品质,优劣对比激发品质竞争气氛,提升公司品质现状;10、干部自我反省,增强责任感与使命感,以身作则,发挥督导力与管理力。

售后服务部-生产质量管理异常报告表

售后服务部-生产质量管理异常报告表

一、异常情况描述

售后服务部在最近的产品质量检查中发现了以下问题:

1.部分产品在交付给客户后出现功能故障,影响客户正常使用;

2.客户反馈产品外观存在瑕疵,严重影响产品美观度;

3.存在少量产品装配不到位,导致使用过程中产生异响。

售后服务部对以上问题进行了跟进调查,并拟定了相应的解决方案。

二、解决方案

1. 功能故障

针对功能故障的产品,将进行全面排查和测试,并针对不同故障情况采取相应

维修措施,确保产品功能完好。

2. 产品外观瑕疵

针对外观瑕疵的产品,售后服务部将改进生产流程,加强对产品外观质量的把控,确保每一台产品的外观符合标准。

3. 装配质量问题

售后服务部将对装配流程进行重新检查和培训,确保每一道工序都符合质量要求,避免因装配不到位而导致的问题。

三、改进措施

1.加强与生产部门的沟通,及时反馈售后服务部发现的质量问题,共同

寻找提升质量的解决方案;

2.建立完善的产品质量管理体系,包括从原材料采购、生产过程控制到

最终产品检验的全流程质量管理,提高产品整体质量水平;

3.定期组织培训,提升售后服务部门员工的产品知识和质量管理意识,

确保能够及时有效地处理各类质量问题。

四、总结与展望

售后服务部将持续关注产品质量管理情况,加强内部协作,不断改进工作流程,提升产品质量满足客户需求,为企业发展保驾护航。

同时,售后服务部也将继续倾

听客户反馈意见,不断优化服务,提升客户满意度,为客户提供更好的产品和服务体验。

以上为售后服务部-生产质量管理异常报告表,请相关同事认真审阅,并根据具体情况及时落实改进措施。

品质异常反应单事项要求

品质异常反应单事项要求品质异常反应单(Quality Deviation Report,QDR)是指在产品生产过程中出现的异常情况或质量问题的记录和报告。

品质异常反应单的编写和处理是保证产品质量的重要环节之一、本文将从QDR的定义、编写要求和处理事项等方面,详细介绍品质异常反应单的相关要求。

一、品质异常反应单的定义二、品质异常反应单的编写要求1.详细描述问题:在编写QDR时,应尽量详细地记录出现的异常情况或质量问题。

需要包括问题的发生时间、地点、涉及的工序、影响范围等信息,以便后续分析和解决问题。

2.提供证据和数据:编写QDR时,应提供相应的证据和数据支持,如问题现场的照片、测试数据、检验记录等。

这些证据和数据可用于后续分析问题的原因和解决方案。

3.识别问题责任方:在QDR中,应尽量明确问题的责任方,即导致问题发生的原因和责任单位。

这有助于追踪问题的责任并采取相应的纠正措施。

4.制定纠正措施:在编写QDR时,应提出相应的纠正措施来解决问题。

纠正措施应具体明确,包括问题的根本原因、解决方案和时间表等。

5.确定预防措施:除了纠正措施外,QDR还应包括预防措施,以避免类似问题再次发生。

预防措施应针对问题的根本原因,并制定相应的质量控制措施和改进计划。

6.签署和审批:完成QDR的编写后,需要负责人或相关部门进行签署和审批。

签署和审批是对QDR内容准确性和可行性的确认,也是对问题解决过程的监督和控制。

三、品质异常反应单的处理事项1.及时处理:一旦发现质量问题或异常情况,应立即进行处理。

及时处理有助于降低质量风险和减少损失,同时也能更快地提供解决方案和改进措施。

2.分析问题原因:在处理质量问题时,需要进行根本原因分析,找出造成问题的关键因素。

这可以通过追踪问题发生的过程、收集相关数据和信息来实现。

3.制定解决方案:根据问题原因分析的结果,制定相应的解决方案。

解决方案应具体明确,能够有效地解决问题并避免再次发生。

品质异常改善报告范文(精选3篇)

品质异常改善报告范文第1篇首先,你要明白一个道理,让你写改善报告并不是追究你的责任,而是让你这样的第一当事人想出不让这样的事再发生的办法,以杜绝同样的事或带有普遍性类似相同点的事再发生,正所谓“没有解决不了的问题,只有发现不了的方法!”明白了这个道理后再写这报告就不会有什么心理负担了,写起来就简单了。

(1)写出不良产生的原因,是什么原因就写什么原因。

要写清是什么时间在哪里发生的是怎么发生的,是谁发现的发现后采取了什么临时措施就是所谓的对策。

一共发现不良品多少台,是否全数追回等等。

(2)写出你能想出的最简单、最有效的杜绝此类事件再发生的方法也就是所谓的改善。

这样的改善最好对事不对人,改善结果应适用于此类事件不再发生,不能只针对你一个人,或一小群人而是适用于每一个人,要不然,就没有意义了。

品质异常改善报告范文第2篇经对近期时间所出现的异常缺失原因所作的反思,为预防类似事件再次发生,制定如下预防改善方案。

1、尔后不论何种机台生产生产何种料号,严格要求于生产前均需要制作首件,且每轴皆要制作首件,首件经品保确认OK后方可正式量产,预防PIN钉偏造成尺寸偏移不良的出现;2、严格要求品保确认首件的先后顺序,先确认首件外观,再确认首件尺寸,并要求将确认结果记录在“首件检查日报表”内;3、品保人员确认尺寸时,要求结合工程提供的简图用卡尺测量槽/边/孔/外形尺寸,并将测量数据记录在“首件检查报表”内;4、不能用卡尺测量的尺寸,品保人员要将首件送二次元处对尺寸作全测确认首件;品保首件确认OK后,送品保组长审核确认并建立首件OK样品,将首件样品放置于制作机台处,以便操作员/品保对量产后产品以首件作对比确认用;5、量产中生产下机的每趟板均要求操作员做自检确认,主要检查底板与面板(底板主要检查有无漏捞/未捞透,面板主要检查多捞及刮伤等),操作员及品保检验均要记录检查数据与结果,特别是品保人员要记录检验的数量与频率,要与生产记录相对应;7、产线干部/品保干部对组员的执行状况作验收/确认/查核,未按要求作业的人员要进行必要的处罚;8、每日每周对组员进行品质不良宣导/客诉宣导,让其了解厂内及客诉品质异常,教育训导员工品质意识;9、利用公司相关品质统计表张贴公布品质,使全体员工认识品质,优劣对比激发品质竞争气氛,提升公司品质现状;10、干部自我反省,增强责任感与使命感,以身作则,发挥督导力与管理力。

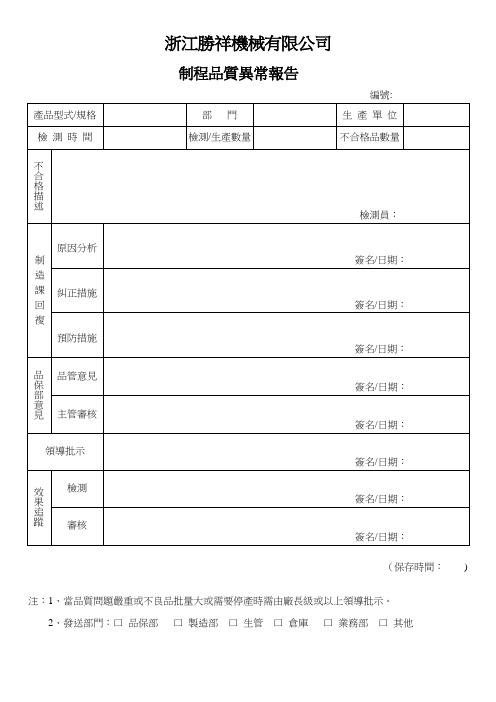

制程品质异常报告(精)

浙江勝祥機械有限公司制程品質異常報告編號:(保存時間:) 注:1、當品質問題嚴重或不良品批量大或需要停產時需由廠長級或以上領導批示。

2、發送部門:口品保部口製造部口生管口倉庫口業務部口其他________品质管理制度公司为了保证产品的品质制定,品质管理制度的推行,能提前发现异常、迅速处理改善,借以确保及提高产品品质符合管理及市场需要。

目录展开编辑本段1、总则第一条:目的为保证本公司品质管理制度的推行,并能提前发现异常、迅速处理改善,借以确保及提高产品品质符合管理及市场需要,特制定本细则。

第二条:范围本细则包括:(一)组织机能与工作职责;(二)各项品质标准及检验规范;(三)仪器管理;(四)品质检验的执行;(五)品质异常反应及处理;(六)客诉处理;(七)样品确认;(八)品质检查与改善。

第三条:组织机能与工作职责本公司品质管理组织机能与工作职责。

各项品质标准及检验规范的设订第四条:品质标准及检验规范的范围规范包括:(一)原物料品质标准及检验规范;(二)在制品品质标准及检验规范;(三)成品品质标准及检验规范的设订;第五条:品质标准及检验规范的设订(一)各项品质标准总经理室生产管理组会同品质管理部、制造部、营业部、研发部及有关人员依据"操作规范",并参考①国家标准②同业水准③国外水准④客户需求⑤本身制造能力⑥ 原物料供应商水准,分原物料、在制品、成品填制"品质标准及检验规范设(修)订表"一式二份,呈总经理批准后品质管理部一份,并交有关单位凭此执行。

(二)品质检验规范总经理室生产管理组召集品质管理部、制造部、营业部、研发部及有关人员分原物料、在制品、成品将①检查项目②料号(规格)③品质标准④检验频率(取样规定)⑤检验方法及使用仪器设备⑥允收规定等填注于"品质标准及检验规范设(修)订表"内,交有关部门主管核签且经总经理核准后分发有关部门凭此执行。

第六条:品质标准及检验规范的修订(一)各项品质标准、检验规范若因①机械设备更新②技术改进③制程改善④市场需要⑤加工条件变更等因素变化,可以予以修订。

品质异常处理方法及案例

改善前 魔术贴会刮伤线材

改善后 PE膜不会刮伤线材

2.在绕线工位之前,增加线材外观全检工位,然后在绕线后在检查外观一次,避免刮伤不良漏检验出。

变更作业流程前:--- --->拆魔术贴--->电气测试--->绕线并装OPP--->外观检查--->包装

变更作业流程后:--- --->拆魔术贴--->电气测试--->外观检查(1)--->绕线并装OPP--->外观检查(2) --->包装。切入日期:1月8日,责任人:IE/张

OQC 加严检查。 3.无在途品,无需处理。

2019//25

三、原因分析

Cable 刮伤不良分析改善报告

通过从人员、机器、材料、方法、环境因素逐项分析,可判定由于作业方法不当(使用魔术贴扎线),导致 cable线材刮伤,分析过程如下:

影响因素

分析现状

人员均经过培训后上岗位,外观检

人员 查人员均有上岗证

生产数量 2000 1500 1800 1200 3000 2000

不良数量 35 20 28

0

0

0

不良率 1.75% 1.33% 1.56% 0.00% 0.00% 0.00%

六、标准化预防再发生

Cable 刮伤不良分析改善报告

1、更新SOP需改以下内容:

1.1.扎线时使用PE膜进行包线 1.2.流程变更为:--- --->拆魔术贴--->电气测试--->外观检查(1)--->绕线并装OPP--->外观检查(2) --->包装

流出原因验证:

取10PCS线材刮伤的不良品做好标示(标示位置只有测试人员了解),混入到50PCS良品中,然后经过绕线并装 OPP--->成品外观检查工站,测试人员发现检验人员只检查出其中的8PCS不良品,有2PCS已经漏到包装工站, 证明不良流出原因成立。

品质异常原因分析及对策报告

0.不具合情報(現象・件数・内容など)1.事実の把握(現品の確認結果・要因分析・生産品の品質状況)--1.現品確認結果※良品や図面と比較して何が悪いのかを明記する3.ロット追跡と変化点調査※対象範囲とその前後の4M変化点調査1.批次追溯年6月18日年6月2日台依客户OCD 反馈的现品票信息,该异常品对应批次的工程生△产日期及数量如下:※品質保証責任者(社内責任の場合は部署の長)コメント台殿 2.4M 变化点调查殿不具合詳細説明(発見状況・事象・写真等):年月日 2.工程の説明※工程のフローと、発生・流出対象工程を明確化する4.要因分析※決め事と実際の事実により問題点を抽出する1、通过对比通常品与异常品的成分分析,虽然两者的成分检测结果都满足SPHC原材料的标准要求,但同时也发现两者的发生工程C含量有明显的差异対策書の処置 □ 来社報告 □ 対策書のみ □受領 □再提出□ その他( 月 日)标准要求: ≤0.12記 事2、进一步对热处理生产履历记录表进行调查,发现2020-1-6对象批次的制品硬度实测值偏低,通常品一般硬度在HRB35以上,而异常批次对应制品的硬度为RHB24/27不具合コード流出工程综上分析,推断本回异常可能是在热处理过程中因制品加热及総数台NG数台保温时间过长而导致的偶发性的脱碳不良;进而推断如下原因:①制品在热处理框内因卡住而滞留在框内进行了二次或多次的热处理加工,从而导致其脱碳不良;②制品因锻造异常而进行返热处理,且同时与第一回热处理的制品混为进行。

2.原因の究明(再現テスト・発生のメカニズム・直接原因・なぜなぜ分析)3.適切な対策(対策内容)5.水平展開(類似部品・類似工程への展開)1.再現テスト※原因の判定をする 3.不具合発生/原因 1.発生対策(担当)(期限)有無(水平展開の概要、「無」の場合は展開しない理由を明記)相关类似品之FC制品,均无需经过热处理加工2.発生のメカニズム 4.不具合流出原因参见附件:热处理炉操作及热处理作业手顺书 6.効果予測(※実績は対策フォローにて報告)教育训练签到及考核表 2.流出対策原因コード03020199 4.源流へのフィードバック(標準・仕組み・ルールへの反映内容)歯止め発工程FMEA 6/2012345コントロールプラン6/20生作業標準類2/25流設備/治具/12345記録類6/20出教育記録2/25Q-2131-424.4.24改訂△80.008方法1.硬度实测值<55HRB2.锻造工程无该项目的检查内容C 含量通常品异常品0.042冷锻冲床SPHC 8.0 敝司于2020年2月13日和14日分别采 用普通退火炉以及真空退火炉,在 相同的热处理条件下进行热处理, 结果如下:→硬度测量值、切削后外观、表 面处理后外观等均无异常发现 由此推断:本回异常无法再现, 属于偶发性异常制品在热处理过程中加热及保温时 间过长导致偶发性的脱碳不良参见附件:分析报告(通常品) 分析报告(异常品)1、因该异常现象需要切削后才能发现,广州二宫工 程内无法检出;2、异常发生前,客户OCD及敝司双方均对该异常现象 的检查和判定基准不明确,且经成分分析和晶粒 度分析与通常品无明显差异,所以将该异常误判为OK品,从而导致该异常品流出至最终客户处。

IQC来料检验异常报告(A)

□ 让步接受

□ 特采

□ 改为其它用

□ 退货

□ 返工 □ 挑选/加工 □其他意见:

□全检

□克服使用

特殊处理意见裁决:

备注: 尺寸量测记录(标准件记录三组,非标件记录九组)。

表格编号: HXF-QR-04-002

3%)

不良数:

一

式

三

联

不良率:

)。 (

检验结果

第 一

不良率 初判 复判 联 品

质

文

员

留

底

,

第

二

不良率:

)。 联 I

检验结果 Q

C

不良率 初判 复判 留

底

,

第

三

联仓库源自留底不良率:

) )。

□不合格

□待定

复核:

评审意见

评审意见

签名:

日期: 年 月 签名

运营/计划部意见:

工程部意见:

采购部意见:

生产部意见: 品质部裁决意见:

日 评审部门

1#

2#

3#

4#

检验要求/标准

□合格 审核:

计数值检验不良总合计(抽检总数: 取样数

5#

6#

7#

8#

9#

计量值检验不良总合计(抽检总数:

试验结果描述

试验数

可靠性检验不良总合计(抽检总数:

不良数:

严重 (允收比例

1%)

缺陷数量 轻微

(允收比例 3%)

不良数:

严重 (允收比例

1%)

缺陷数量

轻微 (允收比例

□《图纸或承认书》

□《检验作业指导书》 □《BOM单》

□《进料检验标准》 □其它《

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单号:交期:产品名称:型号:发现工序:发往单

位:

订单数量:检验数量:不良数量:不良率:

责任部门/

责任人:

□不需要□需要□不需要□需要□不需要□需要□不需要□需要备注:品质异常处理报告

报告编号:

日期: 年 月 日不合格事项及原因:发现者:发现工序:建议处理方法评审结果:

□挑选 □报废 □返工重做 □全检 □退货

检验员:

发出时间: 月 日 时 负责部门/责任人:

日期: 月 日

□抄送(复印) □外发 □设备装订 □手工装订 □平印 □CTP □传统印前 □其他

是否需要发出矫正措施?是否需要发出预防措施?

是否需要分析原因?

是否需要登入早会报告?

原因分析: 主管:日期: 月 日

品管部跟踪处理结果(对返修,返工的产品重新检验直到合格方可放行) 责任部门/负责人:

日期: 月 日

矫正措施/预防措施:品管员签名: 月 日

1、本报告出示以后相关部门必须在24小时内完成,如无故撕毁或丢弃者按厂规处理。

2、流程:异常发生→品管部→生产部主管→发生单位→总经理→品管部

3、本报告由品管部备案存档

处

理

意

见品

管

部责

任

部

门品

管

部

责任追究:。