窑炉电气控制系统的电气原理设计

加热窑炉温度控制系统设计

加热窑炉温度控制系统设计方案:一、加热炉出口温度单回路反馈控制系统结构框图图2 加热炉出口温度单回路反馈控制系统结构框图二、串级控制系统加热炉工艺过程为:被加热物料流过排列炉膛四周的管道后,加热到炉出口工艺所要求的温度。

在加热用的燃料油管道上装有一个调节阀,用以控制燃料油流量,以达到控制出口温度的目的。

由于加热炉时间常数大,而且扰动的因素多,比如原料侧的扰动及负荷扰动;燃烧侧的扰动等,单回路反馈控制系统不能满足工艺对加热炉出口温度的要求。

为了提高控制质量,采用串级控制系统,运用副回路的快速作用,以加热炉出口温度为主变量,选择滞后较小的炉膛温度为副变量,构成炉出口温度与炉膛温度的串级控制系统有效地提高控制质量,以满足工业生产的要求。

串级控制系统的工作过程,就是指在扰动作用下,引起主、副变量偏离设定值,由主、副调节器通过控制作用克服扰动,使系统恢复到新的稳定状态的过渡过程。

由加热炉出口温度串级控制系统结构图可绘制出其结构方框图,如图4所示。

图3 加热炉出口温度串级控制系统结构方框图三、控制系统方案:采用51单片机为主控芯片此方案采用单片机为主控芯片。

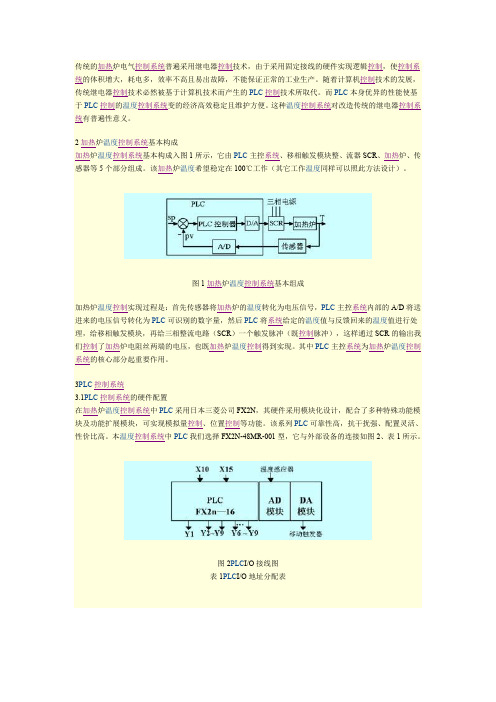

利用热电阻PT100作为温度传感器件,然后通过运算放大器OP-07构建差分放大器将温度信号转换成ADC0809模拟通道的输入的0-5V标准信号,再由ADC0809将模拟信号转换成八位数字信号,传送给单片机P0口,单片机将实时温度和设置参数通过数码管显示出来,同时通过键盘输入设定温度,单片机将设定温度同ADC0809传送过来的数据进行比较运算,利用PID运算,作出相应的判断,从单片机P1.0输出一个PWM波形来控制固态继电器的导通与关闭,从而控制窑炉的加热丝在一个固定周期中通电加热时间的长短来达到恒温控制的目的。

系统原理框图如下图2所示:图2 方案原理框图六、窑炉温度控制系统硬件电路设计本系统硬件电路主要由以下部分组成:供电电源电路、单片机最小系统电路、温度检测电路、数模转换电路、键盘输入电路、声光报警电路、继电器输出电路、LED显示电路1.系统供电电源电路设计主控电路所需的+5V电源;外围电路(如继电器、运算放大器)所需的+12V 和-12V电源。

最新燃烧式工业窑炉温度单回路控制系统设计(1)

学院:机械工程与自动化学院专业:过程装备与控制工程学生姓名:焦彪彪学号: 0902034220 课程设计题目:燃烧式工业窑炉温度单回路控制系统设计课程设计任务书目录1 概述 (7)2 被控对象特性的研究 (7)2.1 被控变量的选择 (7)2.2 操纵变量的选择 (7)2.3 被控对象的数学描述 (7)3 燃烧式工业窑炉温度控制原理及控制方案的确立 (10)4 执行器的数学模型 (10)5 检测变送器的数学模型 (10)6 过程检测仪表的选用 (11)6.1 测温元件及温度变送器 (11)6.2 执行器 (11)6.3 调节器 (12)7 参数整定与实验仿真 (13)8 课程设计总结 (16)9 参考文献 (16)1.概述燃烧式工业窑炉是用耐火材料砌成的用以煅烧物料或烧成制品的设备,一般大型窑炉燃料多为重油,轻柴油或煤气、天然气。

窑炉通常由窑室、燃烧设备、通风设备,输送设备等四部分组成。

窑炉大致分为箱式、井式、梭式、网带式、回转式、窑车式、推板式隧道电阻炉、真空炉、气体保护炉、超高温管式推板炉(碳管炉)、钨钼粉焙烧炉、还原炉等各种高、中、低温工业窑炉,工作温度200~2500℃。

可用于ZnO压敏电阻器、避雷器阀片、结构陶瓷、纺织陶瓷、PTC&NTC热敏电阻器、电子陶瓷滤波器、片式电容、瓷介电容、厚膜电路、片式电阻、磁性材料、粉末冶金、电子粉体、稀土化工、聚焦电位器、陶瓷基板、高铝陶瓷及其金属化,触头材料、硬质合金材料、钨钼材料等的烧成。

本次课程设计是要完成燃烧式工业窑炉温度定值控制系统的设计,采用的是单回路控制,单回路控制系统又称简单控制系统,是指由一个被控对象、一个检测元件及变送器、一个调节器和一个执行器所构成的闭合系统。

单回路控制系统的有如下特点:系统结构简单、易于分析设计,投资少、便于施工,并能满足一般生产过程的控制要求,因此在生产中得到广泛的应用。

但单回路控制系统也有一些缺点,如系统适用于控制负荷变化较小的被控对象,如果负荷变化较大,无论选择哪种调节规律,简单控制系统都很难得到满意控制质量。

基于PLC的加热反应炉电气控制系统的设计

基于PLC的加热反应炉电气控制系统的设计摘要:加热反应炉是工业生产中的重要设备,为了安全生产避免事故的发生,应用PLC 对它进行实时监控是非常必要的。

本设计实现PLC对加热反应炉的可视化控制,该控制技术可以对真空炉的温度、真空度和水开关状态等参数进行检测,并根据操作前的设定值,进行升温和保温控制,实现加热反应炉内水位变化实时曲线和历史曲线的显示输出,当设备状态异常或各参数越限时立即报警。

这不仅能进行安全生产,还可以提高经济效益减少不必要的人力物力的投入。

该控制系统以可编程控制器为核心,通过专用数据线和上位机通信,利用组态软件对整个系统进行实时监控,模拟实验调试结果表明,PLC和MCGS的结合有利于PLC 控制系统的设计、检测,具有良好的应用价值。

关键词:加热反应炉;PLC;MCGS;监控Design of Heating Reactor Electrical Control System Based on PLCAbstract:Heating reactor furnaces are important equipment in factory. In order to avoid the happening of the production safety accidents, the application of the real-time monitoring PLC is very necessary . The visual control of heating reactor is realized in this paper by using common configuration software programmable logic controller. The furnace control technology for temperature, vacuum, water switch status testing. And according to the settings before the operation, to control the heating and insulation. The heating the reactor to achieve real-time water level changes within the historical curve and the curve shows the output. It can also alarm with equipment state abnormal or various parameters on the limit. This not only for safety, but also increase economic efficiency to reduce unnecessary investment in human and material resources. The control system uses programmable logic controller as the core. Programmable logic controller through the dedicated data lines and the host computer communication. Using the configuration software for real-time monitoring of the entire system.The simulation experiment debugging results show that, the combination of PLC and MCGS is conducive to the PLC design, testing, and has a good value.Key words: Heating reactor; PLC; MCGS; technology monitor目录摘要 (1)关键词 (1)1前言 (2)1.1研究加热反应炉的目的和意义 (2)1.2加热反应炉国内外研究现状 (2)1.3加热反应炉研究的内容 (2)2 PLC与MCGS组态软件简介 (3)2.1P LC的定义 (3)2.2P LC的特点 (3)2.3P LC的通信联网 (3)2.4 P LC的应用领域 (5)2.5 MCGS组态软件简介 (6)2.5.1 MCGS组态软件新增特性 (6)2.5.2组态软件特点 (7)3加热反应炉简介 (8)3.1加热反应炉的输入输出设备表 (9)3.2加热反应炉原理图 (9)4控制系统的设计 (10)4.1加热反应炉对电气控制系统的要求 (10)4.1.1进料控制 (10)4.1.2加热反应控制 (10)4.1.3泄放控制 (10)4.2系统设计方案 (10)4.2.1根据系统对象选型 (10)4.2.2根据控制对象选型 (11)4.3对象和范围的确定 (12)4.3.1 PLC容量的选择与确定 (13)4.3.2 PLC外设的选择与确定 (13)4.3.3 PLC的生产厂家的确定 (13)4.4系统硬件图设计 (13)4.5控制系统的软件设计 (17)4.6温度的PID控制 (20)5控制画面的创建 (22)5.1工程的建立 (22)5.2变量的定义 (23)5.3控制画面的设计与制作 (22)5.4动画连接 (24)5.5控制程序的编写 (25)5.6数据显示画面的设计与制作 (28)6系统抗干扰措施 (29)6.1电磁干扰的类型及其影响 (29)6.2电磁干扰主要来源 (30)6.2.1来自空间的辐射干扰 (30)6.2.2 来自系统外引线的干扰 (30)6.2.3 来自PLC系统内部的干扰 (30)6.3加热反应炉控制系统的抗干扰措施 (30)7结论 (32)参考文献 (32)致谢 (33)附录 (34)1 前言1.1 研究加热反应炉的目的和意义加热反应炉是工业生产中常用的重要设备,过去仅依靠人工经验进行操作,往往存在送料、温度、压力等条件变化时不能实施有效控制的问题,产品质量不稳定甚至出现次品,造成原料浪费,给企业带来经济损失。

窑炉电气控制系统的电气原理设计

西南林业大学本科毕业(设计)论文(2016 届)题目:窑炉电气控制系统的电气原理设计教学院(系、部)机械与交通学院专业机械设计制造及其自动化学生姓名罗天华指导教师李玮(教授)评阅人(教授)2016 年月日窑炉电气控制系统电气原理设计罗天华(西南林业大学机械与交通学院云南昆明650000)摘要:窑炉是用耐火材料砌成的用以烧成制品的设备,是陶艺成型中的必备设施。

人类上万年的陶瓷烧造历史,积累了丰富的造窑样式和经验。

从原始社会的地上露天堆烧、挖坑筑烧到馒头状升焰圆窑、半倒焰马蹄形窑、半坡龙窑、鸭蛋形窑,再到现今的室内气窑、电窑,窑炉科技在不断改良发展中。

本文是针对窑炉电气控制原理及控制要求等,在查阅相关文献的基础上,通过现场调研分析窑炉的工作原理,根据窑炉加工工艺及控制要求的分析,完成了该设备的电气原理设计。

通过该设计,将自己所学的理论知识和实践结合起来,真正了解了工业控制在工厂中的应用。

对自己所学专业也有了深刻的认知和了解。

关键词:窑炉;电气原理;加工工艺;电气控制Furnace temperature control system based on PID (integralstructure part)Luo TianhuaSchool of mechanical and traffic engineering, Southwest Forestry University, Kunming, Yunnan 650000, ChinaAbstract: the furnace is built with refractory materials used to burn the equipment, is the necessary facilities in the ceramic molding. Millions of years of human porcelain history, has accumulated rich experience and made kiln style. From the primitive society to open pile burn, digging for building burned to the steamed bread shape up draught round kiln, half pour flame horseshoe shaped kilns, Banpo kiln, duck egg shaped kiln, and then to today's indoor gas furnace, electric furnace, furnace technology in continuous improvement in the development.This paper is based on the principle of PID control furnace temperature and control requirements, etc., based on access to relevant literature, through the field investigation and analysis of the working principle of the furnace, completed the overall structural design of the equipment. Through the design, the knowledge and theory of the combination of the PLC and the host computer has a more profound understanding of the design.Key words: kiln; upper computer; PLC;目录窑炉电气控制系统电气原理设计 ........................................................................................ I 1.绪论 . (5)1.1 概述 (5)1.2 基本介绍 (5)1.2.1 设计意义 (5)1.2.2 功能介绍 (5)2. 窑炉结构 (6)2.1 机械结构 (7)2.1.1 本窑炉技术参数 (7)2.1.2 窑体结构 (8)2.1.3 窑车结构 (9)2.1.4 排烟系统 (9)2.1.5 燃烧系统 (10)2.1.6 冷却系统 (10)2.2 控制系统 (10)2.2.1本控制系统特点 (11)2.2.2自动控制系统的控制内容 (11)3. 窑炉工艺分析 (13)3.1 整体结构示意 (13)3.2 工作原理及操作流程 (13)3.2.1自动调控原理 (13)3.2.2操作流程 (14)3.3工艺对比 (15)4. 电气控制原理设计 (17)4.1 电气控制选型 (29)4.2电气控制原理介绍 (17)4.2.1电气原理 (17)4.2.2 I/O分配表 (26)第5章总结与展望 (31)5.1总结 (31)5.11论文主要内容 (31)5.12论文设计总结 (31)5.2展望 (31)参考文献 (32)导师简介 (33)致谢 (34)附录 (35)参考文献.......................................................................................................................... ...错误!未定义书签。

毕业设计之水泥回转窑电气控制系统设计

[键入文字]北方民族大学本科生毕业论文摘要在建材、冶金、化工、矿物加工和环保等许多行业中,广泛地使用回转圆筒型设备对散装或浆状物料进行物理或化学处理,这种回转圆筒设备被称为回转窑。

水泥生产是由原料预处理(均化、破碎、烘干等)、生料制备(配料、粉磨、均化)、熟料锻烧(分解预热、锻烧、煤磨)、水泥制成(水泥配料、粉磨、包装)四大部分组成,其中水泥熟料的煅烧是水泥生产中最重要的过程,所用的设备水泥回转窑,常被称为水泥厂的心脏。

水泥回转窑由机械、电气、液压等部分组成。

通过研究设计主要用PLC为核心控制水泥回转窑系统,主要包括有: ①回转窑辅助电机的正常运转控制。

②主电机的变频调速控制。

③燃烧器移动小车的正反转运行控制。

④主减速机润滑站的控制应按TE525润滑站的压力、温度、液位等控制。

⑤挡轮液压站TE326的控制。

结论控制方案包括: ①主电机为变频调速电机,故采用变频器控制其调速运行。

②辅助电机、燃烧小车的控制比较简单,直接用继电接触器控制其运行。

③挡轮液压站、主减速机润滑站因控制内容多,工艺复杂,两者均采用由PLC控制的方式,利用PLC的硬件电路与软件结合,实现挡轮液压站、主减速机润滑站的正常运转与故障报警等控制功能。

关键词水泥,回转窑,PLC,控制系统ABSTRACTIn building materials,metallurgy,chemical,mineral processing,environmental pr-otection,and many other industries,people widespread use of rotating cylindrical d evice on the bulk or slurry material to do physical or chemical treatment,which-h is known as rotary kiln that with rotating cylinder device.Cement production is composed by the raw material pretreatment (homog-e-n izing,crushing,drying,etc.),raw material preparationing redients,grinding,homogeniz-a tion),clinker calcination(decomposition and preheating,calcination,coal mill),ceme-nt products (Cement batching,grinding,packaging).And calcining cement clinker whic h is the most important cement production process,so its equipment–cement rotar y kiln,often referred to as the heart of cement.Cement kiln consist of mec-hanica l,electrical,hydraulic and other components.By studying and the design of cement rotary kiln system we will use PLC as the main core of the control.Tha-t includ ing: Firstly, rotary control of the normal operation of auxiliary motors.S-condly, t he main motor of the variable frequency control.Thirdly, move the car reversing the burner operation control. The fourth is the main reducer lubrication station c ontrol stations shall TE525 lubrication pressure,temperature,liquid level control. T he fifth is gear wheel hydraulic TE326 control.Conclusions control program include: First of all, main motor for frequency conversion motor,which inverter control its speed operation.Secondly,auxiliary m-o tors,combustion car’s c ontrol is relatively simple,which direct contacts with the re lay control its operation. Last but not least,because of gear wheel hydraulic s-tati on,the main gearbox lubrication station’s control contents and more complex proc ess,both adopted by the PLC control method,the use of PLC combination of hard ware and software to achieve gear wheel hydraulic station,the main gearbox lubri cation Stop the normal operation and fault alarm control functions.Key words Cement,Kiln,PLC,Control System目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1水泥生产工艺 (1)1.1.1 水泥熟料的煅烧 (2)1.1.2 回转窑的发展 (2)1.1.3 回转窑的性能和特征 (3)1.2水泥回转窑硬件系统技术参数 (3)2 总体方案设计 (4)2.1设计任务要求 (4)2.2电气控制方案 (6)3 水泥窑控制方式 (9)3.1操作方式 (9)3.1.1 DCS介绍 (9)3.1.2 操作方式设计 (9)3.2与外界的连锁信号 (10)3.3配电系统 (11)4 硬件电路设计 (13)4.1辅助电机的控制 (13)4.2燃烧小车的控制 (13)4.3PLC硬件配置 (13)4.3.1 PLC基本知识 (13)4.3.2 PLC机型选择 (15)4.4模块连线图 (17)4.5PLC输入输出端子设计 (18)4.6功能梯形图设计 (20)4.6.1 闪烁信号的产生 (20)4.6.2 主减速机润滑站起动及抗干扰措施 (21)4.6.3 主减速机润滑站冷却水的投入和关闭 (21)4.6.4 润滑站综合起停 (22)4.6.5 主减速机润滑站油泵电机的工作 (22)4.6.6 主减速机润滑站加热器的运行 (23)4.6.7 挡轮液压站的正常工作 (23)4.6.8 挡轮站加热器的工作 (25)4.6.9 声光报警程序 (26)4.7设计小结 (26)5 控制电路设计 (28)5.1I/O表设计 (28)5.2硬件电路设计 (29)5.2.1 回转窑电机控制电路 (29)5.2.2 电磁球阀和滤油器的控制电路 (31)5.2.3 PLC供电模块图 (32)5.2.4 PLC输入模块图 (33)5.2.5 PLC输出模块图 (35)5.3梯形图程序设计 (36)5.3.1 综合启动控制程序 (36)5.3.2 综合指示灯程序 (37)5.3.3 三级操作控制程序 (37)结论 (39)参考文献 (40)致谢 .................................................................................................... 错误!未定义书签。

PLC控制梭式窑燃烧系统设计

PLC控制梭式窑燃烧系统设计摘要近年来来随着电力电子技术的发展,梭式窑的控制上也越来越多的应用自动化的控制技术。

梭式窑燃烧系统是由燃气燃烧器(烧嘴)、燃气阀组、助燃风机、流量计、压力变送器、点火装置、燃气/空气压力检测装置、火焰监控装置等组成,确保系统在安全、合理的情况下稳定运行。

由温度控制系统、燃烧控制系统、压力控制系统、故障报警系统等组成。

本文以梭式窑燃烧控制系统为主要研究目标,在深入研究了梭式窑燃烧的工作过程,详细分析了控制系统的需求后,结合PLC的应用对梭式窑燃烧的控制系统进行了设计研究,针对梭式窑炉运行过程中温度分布不均匀、压力调节繁琐、气氛不可控及抗扰能力差等问题,通过对炉内燃气热值数据分析得出数值模型,结合专家系统在各类温度控制系统中的优点,提出了模糊PID控制算法控制相结合的控制方法。

对窑内温度的控制利用了PID的控制方式,引入了先进的控制算法,利用模糊控制算法对控制系统做了优化设计,系统的动态响应快对系统的控制效果好。

系统能够根据各个传感器检测到的信息数据传送到控制中心进行决策,PLC根据这些变化的电信号,输出变频器控制信号控制相关的电机的工作状态,完成系统的自动化工作,设计的控制系统自动化水平高,应用前景较大,具有很高的现实意义。

关键词:梭式窑,PLC,模糊PID,温度控制,AbstractIn recent years, with the development of power electronics technology, more and more automated control technologies have been applied to the control of shuttle kiln. The shuttle kiln combustion system is composed of a gas burner (burner), a gas valve group, a combustion air blower, a flow meter, a pressure transmitter, an ignition device, a gas/air pressure detecting device, a flame monitoring device, etc., to ensure that the system is safe. Stable operation under reasonable conditions. It consists of a temperature control system, a combustion control system, a pressure control system, and a fault alarm system.In this paper, the shuttle kiln combustion control system is the main research goal. After studying the working process of shuttle kiln combustion in detail, after analyzing the requirements of the control system in detail, combined with the application of PLC, the control system of the shuttle kiln combustion control system is designed. For the problem of uneven temperature distribution, cumbersome pressure regulation, uncontrollable atmosphere and poor anti-interference ability during the operation of the shuttle kiln, the numerical model is obtained by analyzing the calorific value data of the furnace gas, combined with the expert system at various temperatures. The advantages of the control system are proposed, and the control method combined with fuzzy PID control algorithm control is proposed. The control of the temperature in the kiln utilizes the PID control method, introduces an advanced control algorithm, and uses the fuzzy control algorithm to optimize the control system. The dynamic response of the system is fast and the control effect of the system is good. The system can transmit the information data detected by each sensor to the control center for decision. According to these changed electrical signals, the PLC outputs the inverter control signal to control the working state of the relevant motor, completes the automation of the system, and designs the automation level of the control system. High, the application prospect is large, and has a high practical significance.Key Words: Shuttle kiln, PLC, Fuzzy PID, Temperature control,目录1 绪论 (1)1.1 研究背景及意义 (1)1.2 国内外研究现状 (2)1.3 梭式窑基本结构 (3)1.4 本章小结 (4)2 设计控制系统理论基础 (6)2.1 PID控制系统概述 (6)2.1.1 PID控制基本原理 (6)2.1.2 串级PID控制算法 (7)2.1.3 PID控制算法编制 (8)2.2 模糊控制 (8)2.2.1 模糊控制概述 (8)2.2.2 模糊控制器结构组成 (9)2.3 模糊串级PID控制 (9)2.3.1 模糊串级PID控制概述 (9)2.3.2 模糊串级PID控制系统原理 (10)2.4 本章小结 (11)3 PLC控制梭式窑燃烧系统方案分析 (12)3.1 主控模块的选择 (12)3.2变频调速器 (13)3.3控制系统整体方案 (14)3.4本章小结 (15)4 基于PLC的梭式窑控制系统设计 (17)4.1 控制系统硬件设计 (17)4.2 控制系统PLC模块分析 (19)4.3 控制系统软件设计 (20)4.4 PLC程序流程图设计 (21)4.4.1温度控制系统PLC程序 (22)4.4.2燃烧控制系统 (26)4.4.3压力控制系统 (27)4.4.4故障控制系统 (28)4.5 本章小结 (29)5 PLC梭式窑燃烧控制算法仿真及分析 (30)5.1 控制对象和仿真平台分析 (30)5.2 模糊PID控制仿真 (31)5.3 仿真模型 (32)6 总结与展望 (34)致谢 (35)参考文献 (36)1 绪论1.1 研究背景及意义梭式窑的应用正日益广泛, 它给卫生瓷生产带来的好处是明显的。

窑炉自动控制方案

窑炉自动控制方案

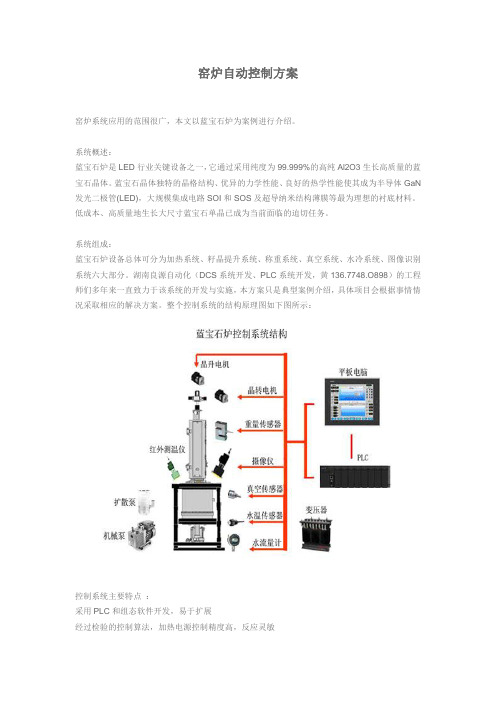

窑炉系统应用的范围很广,本文以蓝宝石炉为案例进行介绍。

系统概述:

蓝宝石炉是LED行业关键设备之一,它通过采用纯度为99.999%的高纯Al2O3生长高质量的蓝宝石晶体。

蓝宝石晶体独特的晶格结构、优异的力学性能、良好的热学性能使其成为半导体GaN 发光二极管(LED),大规模集成电路SOI和SOS及超导纳米结构薄膜等最为理想的衬底材料。

低成本、高质量地生长大尺寸蓝宝石单晶已成为当前面临的迫切任务。

系统组成:

蓝宝石炉设备总体可分为加热系统、籽晶提升系统、称重系统、真空系统、水冷系统、图像识别系统六大部分。

湖南良源自动化(DCS系统开发、PLC系统开发,黄136.7748.O898)的工程师们多年来一直致力于该系统的开发与实施,本方案只是典型案例介绍,具体项目会根据事情情况采取相应的解决方案。

整个控制系统的结构原理图如下图所示:

控制系统主要特点:

采用PLC和组态软件开发,易于扩展

经过检验的控制算法,加热电源控制精度高,反应灵敏

强大的图像识别系统,提升设备自动化程度

设计完备的异常处理机制,提高设备安全性

简洁友好的图形用户界面,简化用户操作

客户可自主编写核心控制程序,保护设备核心工艺技术网络化平台,方便实现本地集中监控及互联网远程监控系统可靠性高,性能优越,可完全替代国外同类控制系统。

热水锅炉电气控制系统设计

电气控制系统设计说明书题目:热水锅炉电气控制系统设计学生姓名:学号:班级:热水锅炉电气控制系统设计目录摘要 (1)一锅炉系统 (1)1.1锅炉系统概况 (1)1.1.1锅炉的分类 (2)1.1.2锅炉设备配置 (2)1.2锅炉设备工艺要求 (3)1.2.1 热水锅炉供暖系统简介 (3)1.2.2 锅炉及部分辅机设备的功能 (4)1.2.3 锅炉运行中的有关参数 (6)1.2.4锅炉工作的基本过程 (8)1.2.5锅炉供暖系统主要包括的两个控制任务 (8)1.2.6锅炉燃烧控制系统的任务主要 (9)二电气控制线路设计 (10)2.1常用的控制线路的基本回路的组成 (10)2.2 常用电气图举例 (11)2.2.1点动控制线路 (11)2.2.2连续运转控制线路(自锁) (11)2.2.3两地控制线路 (12)2.3 热水采暖锅炉辅机电气图设计 (12)2.3.1设计控制系统的要求 (12)2.3.2 各辅机电气图设计 (13)三执行器部分 (15)3.1电缆的选择 (15)3.2接触器的选择 (16)3.3电流互感器的选择 (17)3.4压力传感器的选择 (18)3.4.1 压阻式压力传感器原理及应用 (18)3.4.2压阻效应 (18)3.4.3压阻式压力传感器的优缺点 (18)3.5温度传感器的选择 (19)3.5.1热电阻 (19)3.5.2热电偶 (20)参考资料及文献 (21)总结 (39)摘要锅炉是工业生产或生活采暖的供热源,按其供热的方式分为蒸汽和热水两种。

前者主要用于发电、工业生产及间接供热;后者主要用于生活供暖和生活热水。

电气控制系统一般称为电气设备二次控制回路,为了保证锅炉系统一次设备运行的可靠与安全,需要有许多辅助低压电气设备为之服务。

这些设备要有以下功能:(1)自动控制功能:高压和大电流开关设备的体积很大,一般都采用操作系统来控制分、合闸,特别是当设备出故障时,需要开关自动切断电路,要有一套自动控制的电气操作设备,对供电设备进行自动控制。

燃烧式工业窑炉温度单回路控制方案设计

燃烧式工业窑炉温度单回路控制方案设计1. 引言燃烧式工业窑炉是工业生产中常见的设备,用于烧制各种材料或进行加热处理。

在燃烧过程中,准确控制窑炉的温度对于生产过程至关重要,能够影响产品的质量和产量。

设计一个高效、稳定的温度控制方案对于窑炉的生产效率和经济效益至关重要。

2. 温度控制的基本原理让我们从基本的温度控制原理开始。

燃烧式工业窑炉的温度控制,需要根据窑炉内部的温度变化情况,通过控制燃烧系统的供气、排气量和燃烧速度来实现。

而其中,控制燃烧系统的供气量是实现温度控制的关键。

3. 单回路控制方案设计在设计燃烧式工业窑炉的温度控制方案时,单回路控制是一种常见的方式。

简单来说,单回路控制就是通过窑炉内部的温度传感器收集窑炉温度信号,经过控制器处理后,再输出控制信号,调整燃烧系统的供气量,从而使窑炉的温度保持在设定值范围内。

4. 控制方案的优化然而,单回路控制方案也存在一些局限性,比如对窑炉内部环境变化的响应速度较慢,对窑炉温度的波动幅度不能完全控制等。

在实际应用中,需要对单回路控制方案进行优化。

可以采用先进的控制算法,如模糊控制、PID控制等,来提高控制系统的稳定性和响应速度。

另外,结合窑炉的实际工况,可以在控制系统中加入预测模型,从而实现对窑炉温度变化的提前预警和调整。

5. 个人观点和理解在我看来,针对燃烧式工业窑炉的温度控制,单回路控制方案是一种有效的方式,但需要在实际应用中不断优化和改进。

通过结合先进的控制算法和预测模型,能够更好地实现对窑炉温度的精准控制,从而提高生产效率和产品质量。

总结在燃烧式工业窑炉的温度控制方案设计中,单回路控制是一种常见的方式,但需要在实际应用中进行优化。

通过引入先进的控制算法和预测模型,能够提高控制系统的稳定性和响应速度,实现对窑炉温度的精准控制。

在文章中,我们从基本的温度控制原理出发,进一步探讨了单回路控制方案的设计和优化。

并结合个人观点和理解,对燃烧式工业窑炉的温度控制进行了全面的解析。

传统的加热炉电气控制系统普遍采用继电器控制技术

[e(n)-2e(n-1) e(n-2)>}=KP{e(n) e(n) [△Sk=(k=0,1,2,……2n)tr=yi(r=0,1,2,……n)=一次多项式也叫作线性拟合。

由上述方法可拟合出燃烧控制系统是电厂锅炉的主控系统,主要包括燃料控制系统、风量控制系统、炉膛压力控制系统。

目前大部分电厂的锅炉燃烧控制系统仍然采用PID控制。

燃烧控制系统由主蒸汽压力控制和燃烧率控制组成串级控制系统,其中燃烧率控制由燃料量控制、送风量控制、引风量控制构成,各个子控制系统分别通过不同的测量、控制手段来保证经济燃烧和安全燃烧。

如图1所示。

图1 燃烧控制系统结构图2、控制方案锅炉燃烧自动控制系统的基本任务是使燃料燃烧所提供的热量适应外界对锅炉输出的蒸汽负荷的要求,同时还要保证锅炉安全经济运行。

一台锅炉的燃料量、送风量和引风量三者的控制任务是不可分开的,可以用三个控制器控制这三个控制变量,但彼此之间应互相协调,才能可靠工作。

对给定出水温度的情况,则需要调节鼓风量与给煤量的比例,使锅炉运行在最佳燃烧状态。

同时应使炉膛内存在一定的负压,以维持锅炉热效率、避免炉膛过热向外喷火,保证了人员的安全和环境卫生。

2.1 控制系统总体框架设计燃烧过程自动控制系统的方案,与锅炉设备的类型、运行方式及控制要求有关,对不同的情况与要求,控制系统的设计方案不一样。

将单元机组燃烧过程被控对象看作是一个多变量系统,设计控制系统时,充分考虑工程实际问题,既保证符合运行人员的操作习惯,又要最大限度的实施燃烧优化控制。

控制系统的总体框架如图2所示。

图2 单元机组燃烧过程控制原理图P为机组负荷热量信号为D+dPbdt。

控制系统包括:滑压运行主汽压力设定值计算模块(由热力系统实验获得数据,再拟合成可用DCS折线功能块实现的曲线)、负荷—送风量模糊计算模块、主蒸汽压力控制系统和送、引风控制系统等。

主蒸汽压力控制系统采用常规串级PID控制结构。

2.2 燃料量控制系统当外界对锅炉蒸汽负荷的要求变化时,必须相应的改变锅炉燃烧的燃料量。

玻璃炉窑温度控制系统课程设计

东北大学秦皇岛分校自动化工程系《》课程设计设计题目:学生:专业:班级学号:指导教师:设计时间:目录一.任务书1.1设计实验条件1.2设计任务二.前言三.主体设计部分3.1 PLC控制部分3.2 单片机控温部分3.3. 可控硅测温部分四.结束语五.参考文献一.任务书1.1设计实验条件过程控制系统实验室1.2设计任务1、设计玻璃炉窑温度控制控制工艺,画出控制工艺流程图。

2、写出温度控制、进给控制的工作过程,绘出系统框图。

3、用PLC控制进给过程,设计出PLC进给控制接线图,列出输入输出端子表。

4、编制PLC进给控制梯形图,写出语句表。

(机种不限)。

采用单片机对炉温进行检测控制。

(1)系统的硬件电路设计。

要求根据控制精度要求合理选择热电偶温度变送器。

单片机采用89S51,晶振频率在6MHZ以上。

数据存储器采用并行存储器。

键盘显示器电路设计采用7219方案,矩阵式键盘,共阴极数码管。

A/D转换采用ADC0809。

可控硅温度控制电路(加8253)设计。

(2)绘制温度控制系统流程图。

(包括A/D转换;键盘显示;炉温控制;数据储存等)附加:1、采用智能调节器、热电偶温度变送器、可控硅温度控制模块等组成温度控制系统设计控制系统控制框图及接线图。

说明各种仪表结构及工作原理。

2、温度控制采用PC及A/D、I/O、D/A接口卡,设计硬件线路及温度控制系统流程框图。

做出附加内容有加分。

二.前言(钢化玻璃温度控制的意义)三.主体设计部分3.1 PLC控制部分3.1.1 三菱FXPLC:是小形化,高速度,高性能和所有方面都是相当FX系列中最高档次的超小程序装置,除输入出16~25点的独立用途外,还可以适用于多个基本组件间的连接,模拟控制,定位控制等特殊用途,是一套可以满足多样化广泛需要的PLC。

特点:--系统配置即固定又灵活;--编程简单;--备有可自由选择,丰富的品种;--令人放心的高性能;--高速运算;--使用于多种特殊用途;--外部机器通讯简单化;--共同的外部设备。

炉窑温度控制系统设计 PLC课程设计 (2)1

PLC课程设计设计题目:炉窑温度控制系统设计学院:职业技术学院专业:自动化班级: 081班学号: ************学生姓名:***指导教师:***2011年6月 15日前言可编程控制器是60年代末在美国首先出现的,当时叫可编程逻辑控制器PLC(ProgrammableLogicController),目的是用来取代继电器。

以执行逻辑判断、计时、计数等顺序控制功能。

提出PLC概念的是美国通用汽车公司。

PLC的基本设计思想是把计算机功能完善、灵活、通用等优点和继电器控制系统的简单易懂、操作方便、价格便宜等优点结合起来,控制器的硬件是标准的、通用的。

根据实际应用对象,将控制内容编成软件写入控制器的用户程序存储器内,使控制器和被控对象连接方便。

70年代中期以后,PLC已广泛地使用微处理器作为中央处理器,输入输出模块和外围电路也都采用了中、大规模甚至超大规模的集成电路,这时的PLC 已不再是仅有逻辑(Logic)判断功能,还同时具有数据处理、PID调节和数据通信功能。

国际电工委员会(IEC)颁布的可编程控制器标准草案中对可编程控制器作了如下的定义:可编程控制器是一种数字运算操作的电子系统,专为在工业环境下应用而设计。

它采用了可编程序的存储器,用来在其内部存储执行逻辑运算,顺序控制、定时、计数和算术运算等操作的指令,并通过数字式和模拟式的输入和输出,控制各种类型的机械或生产过程。

可编程控制器及其有关外围设备,易于与工业控制系统联成一个整体,易于扩充其功能的设计。

可编程控制器对用户来说,是一种无触点设备,改变程序即可改变生产工艺。

目前,可编程控制器已成为工厂自动化的强有力工具,得到了广泛的普及推广应用。

可编程控制器是面向用户的专用工业控制计算机,具有许多明显的特点。

①可靠性高,抗干扰能力强;②编程直观、简单;③适应性好;④功能完善,接口功能强。

从20世纪20年代起,人们把各种继电器、定时器、接触器及其触点按一定的逻辑关系连接起来组成控制系统,控制各种生产机械,这就是大家熟悉的传统控制系统。

窑温控制系统的设计

窑温控制系统的设计摘要模糊控制是以模糊集合理论为基础的一种新兴的控制手段,它是模糊系统理论和模糊技术与自动控制技术相结合的产物。

本设计是用模糊控制方法控制养护窑的窑温,介绍了一种利用S7-200型PLC来实现砌块养护窑的自动控制系统,详细介绍了系统的硬件配置以及软件设计流程图,并根据模拟实验的编程经验,介绍了编程中的关键问题。

控制程序采用分块结构,软件部分采用PLC编程,主程序流程控制采用子程序调用。

每个养护窑由一个热敏电阻检测养护窑内温度,由开关控制养护窑的起停,由1个进气电磁阀、1个排气电磁阀和1个风机的周期闭合与断开来控制进气量,达到调节养护窑内温度的目的,使养护窑的温度严格地控制在要求的范围之内。

本设计内容通俗易懂而且理论联系实际,具有较高的参考价值。

关键词:模糊技术;窑温;电磁阀;PLCDesign the temperature of the kiln controlABSTRACTIt is by assembling the theory fuzzily as a kind of new developing control means on the foundation to control fuzzily, it is the result that theory and fuzzy technology and automatic control technology of fuzzy system combined together.It designs to control the temperature of the kiln with the method of the fuzzy control.This paper has introduced a control fuzzily way based on S7-200 PLC that is used to auto –control brick -conserved stoves .In this paper, the system’s hardware and software is also introduced. The control procedure adopts and divides a structure. The part of the software adopts PLC programming, the procedure of the main program controls and adopts the subprogram to transfer. Each maintain kiln is it maintain kiln temperature to measure by one thermal resistor, maintain control to is it park to blow kiln, enter by one angry electromagnetic valve, one exhaust electromagnetic valve and one cycle of air blower close with broken to is it control the air inflow to come, achieve the goal of regulating and maintaining temperature in the kiln, make the temperature of maintaining the kiln control within the range that is required strictly.Design content easy-to-understand but also combinations of theory and practice originally, have higher reference value.KEY WORDS: fuzzy technology;the temperature of the kiln;electromagnetic valve;PLC第一章前言1.1 窑温控制系统的发展概况随着社会经济的飞速发展,人们的生活水平的提高,各种住宅小区、商用建筑、写字楼像雨后春笋般拔地而起。

微机原理课程设计(温控窑炉控制器)

一、题义分析与解决方案1、题义需求与分析由窑炉的工作原理可知本实验的工作流程是:首先是预设温度值,用户从小键盘输入一个预设的温度值,并把它显示在LED灯上,其次是加热过程,PC机通过控制芯片接口使发热电阻发热,一段时间延时后,温度传感器将其测量的温度值通过硬件接口传送到PC机,所测的温度数据经过处理后传送到LED现实,将所测得的温度值与预设温度值比较,如果小于等于它,继续控制发热电阻发热,否则停止加热。

一段时间延时后再次将温度传感器所测得的值进行显示比较,使发热体的温度稳定在预设温度值的2℃范围内。

由上分析可知在实验需要解决如下几个问题:(1)需要发热电阻给窑炉加热,并应该预设温度值,预设温度值要显示出来。

(2)如何控制温度传感器检测温度,并将检测到的温度值显示出来。

(3)需要对检测到的温度值进行半段控制窑炉的加热过程。

(4)如何输入预设温度值。

如何将检测到的温度值传送给CPU。

(5)如何运用PID算法实现对温度的只能控制。

设定温度功能的范围,使得窑炉温度稳定在设置的温度范围内。

(6)如何将预设温度值和所测温度值显示出来。

2、解决问题的思路及方法(1)硬件部分首先需要发热电阻RT1给系统加热;至于温度测控问题,需有温度传感器DS18B20,DS18B20将温度信息传递给芯片8255A,然后8255A与芯片ES-PCI 相连;当温度低于设定值时利用,为了演示比较明显的加热效果此处可增设一个功能放大电路,同时利用逻辑笔(B2区)来测量发热电阻的工作情况;实验需要从键盘设定温度值并通过LED显示温度值,同时需要芯片8279控制。

综上所述列出硬件清单如下:软件应该具备以下几个主要部分:(1)对温度传感器DS18B20初始化、启动,读、写温度,温度转换、显示;(2)对芯片8255A的控制及如下操作:读出DS18B20的温度,控制发热电阻通过加热升温;(3)对通用控制芯片8279初始化,从键盘输入温度设定值,显示温度,清除显示等;(4)对发热电阻RT1的操作(控制其加热与否);(5)另外还要设置一定的延时程序以满足不同芯片及元器件的工作时序;(6)进制之间的转换运算:(7)运用PID算法,通过比例运算,积分运算和微分运算来使温控器更好地适合不同系统的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

西南林业大学本科毕业(设计)论文(2016 届)题目:窑炉电气控制系统的电气原理设计教学院(系、部)机械与交通学院专业机械设计制造及其自动化学生姓名罗天华指导教师李玮(教授)评阅人(教授)2016 年月日窑炉电气控制系统电气原理设计罗天华(西南林业大学机械与交通学院云南昆明650000)摘要:窑炉是用耐火材料砌成的用以烧成制品的设备,是陶艺成型中的必备设施。

人类上万年的陶瓷烧造历史,积累了丰富的造窑样式和经验。

从原始社会的地上露天堆烧、挖坑筑烧到馒头状升焰圆窑、半倒焰马蹄形窑、半坡龙窑、鸭蛋形窑,再到现今的室内气窑、电窑,窑炉科技在不断改良发展中。

本文是针对窑炉电气控制原理及控制要求等,在查阅相关文献的基础上,通过现场调研分析窑炉的工作原理,根据窑炉加工工艺及控制要求的分析,完成了该设备的电气原理设计。

通过该设计,将自己所学的理论知识和实践结合起来,真正了解了工业控制在工厂中的应用。

对自己所学专业也有了深刻的认知和了解。

关键词:窑炉;电气原理;加工工艺;电气控制Furnace temperature control system based on PID (integralstructure part)Luo TianhuaSchool of mechanical and traffic engineering, Southwest Forestry University, Kunming, Yunnan 650000, ChinaAbstract: the furnace is built with refractory materials used to burn the equipment, is the necessary facilities in the ceramic molding. Millions of years of human porcelain history, has accumulated rich experience and made kiln style. From the primitive society to open pile burn, digging for building burned to the steamed bread shape up draught round kiln, half pour flame horseshoe shaped kilns, Banpo kiln, duck egg shaped kiln, and then to today's indoor gas furnace, electric furnace, furnace technology in continuous improvement in the development.This paper is based on the principle of PID control furnace temperature and control requirements, etc., based on access to relevant literature, through the field investigation and analysis of the working principle of the furnace, completed the overall structural design of the equipment. Through the design, the knowledge and theory of the combination of the PLC and the host computer has a more profound understanding of the design.Key words: kiln; upper computer; PLC;目录窑炉电气控制系统电气原理设计 (I)1.绪论 (5)1.1 概述 (5)1.2 基本介绍 (5)1.2.1 设计意义 (5)1.2.2 功能介绍 (5)2. 窑炉结构 (6)2.1 机械结构 (7)2.1.1 本窑炉技术参数 (7)2.1.2 窑体结构 (8)2.1.3 窑车结构 (9)2.1.4 排烟系统 (9)2.1.5 燃烧系统 (10)2.1.6 冷却系统 (10)2.2 控制系统 (10)2.2.1本控制系统特点 (11)2.2.2自动控制系统的控制内容 (11)3. 窑炉工艺分析 (13)3.1 整体结构示意 (13)3.2 工作原理及操作流程 (13)3.2.1自动调控原理 (13)3.2.2操作流程 (14)3.3工艺对比 (15)4. 电气控制原理设计 (17)4.1 电气控制选型 (29)4.2电气控制原理介绍 (17)4.2.1电气原理 (17)4.2.2 I/O分配表 (26)第5章总结与展望 (31)5.1总结 (31)5.11论文主要内容 (31)5.12论文设计总结 (31)5.2展望 (31)参考文献 (32)导师简介 (33)致谢 (34)附录 (35)参考文献.......................................................................................................................... ...错误!未定义书签。

导师简介 (24)致谢 (25)附录 (2)1.绪论1.1 概述窑炉是用耐火材料砌成的用以煅烧物料或烧成制品的设备,本文是围绕梭式窑的电气原理进行设计。

它的主要特点是生产方式和时间安排比较灵活,对烧成品种的适应性强,因此既可作为主要烧成设备,用于小批量多品种的产品生产,满足市场多样化的需求;又可作为辅助烧成设备,用于产品的烧成和新产品的试生产。

本窑炉是一种现代化的间歇窑炉,使用天然气作为燃料,通过热电偶等仪表采集数据传送给PLC,通过PLC程序运算,其输出实现各阀门开度和电机运行的控制,同时根据仪表实时数据进行反馈调节,以达到所需控制参数要求的自动化控制的目的。

同时,本文对窑炉的辅助设备如窑车,窑门和烘房的电气控制进行简要说明。

1.2 基本介绍1.2.1 设计意义梭式窑与辊道窑及隧道窑相比较,具有占地少、建设周期短、投资少、周转灵活、低风险、操作简便等优点。

但是,目前一些厂家所使用的国产中小型梭式窑炉,仍存在着许多缺陷,主要体现在能耗高、温差大、烧成合格率低、使用寿命短、焙烧过程难控制不合理等方面。

1.2.2 功能介绍梭式窑是间歇烧成的窑,跟火柴盒的结构类似,窑车推进窑内烧成,烧完了再往相反的方向拉出来,卸下烧好的陶瓷,窑车如同梭子,故而称为梭式窑。

梭式窑是一种以窑车做窑底的倒焰(或半倒焰)间歇式生产的热工设备,也称车底式倒焰窑,因窑车从窑的一端进出也称抽屉窑,是国内近十年来发展最为迅速的窑型之一。

梭式窑除具有一般倒焰窑操作灵活性大,能满足多品种生产等优点外,其装窑、出窑和制品的部分冷却可以在窑外进行,既改善了劳动条件,又可以缩短窑的周转时间。

但由于间歇烧成,窑的蓄热损失和散热损失大,烟气温度高,热耗量较高。

新型节能型梭式窑改进了窑体砌筑结构,增设了废气余热利用装置,使这一缺点很大改善。

1.2.3 完成的主要工作1)根据窑炉工作情况,对窑炉结构进行说明。

2)通过电气原理设计,对窑炉的控制系统和工作原理进行了分析。

3)通过电气原理图,对窑炉工作的每一环节进行说明。

2. 窑炉结构2.1 机械结构本窑炉机械结构部分包括窑炉基础、窑体、窑车、排烟系统及燃烧系统。

2.1.1 本窑炉技术参数如下表2-1所示,表2-1序号名称单位指标备注1 产品类型电瓷2 窑总容积m³195 15.6*5*2.53 有效装载容积m³146 2.2*4.8*2.3*6台车4 窑车总数辆12 窑内6部,窑外6部5 燃料种类天然气6 燃料热值KCal/Nm3≥84007 烧成周期小时40-120 冷-冷8 烧成合格率% ≥989 烧成温度℃1250℃10 最高烧成温度℃≤1300℃11 窑内温差℃保温阶段≤±2℃升温阶段@40℃/h≤±5℃仪表显示温度12 烧嘴支14 施能SINON13 窑体外表温℃≤50℃环境温度为20℃时14 温度控制方式自动西门子PLC_VIPA15 助燃风预热304不锈钢换热器16 窑压控制方式自动17 风机控制方式自动18 排烟方式机械下排烟19 排烟风机台32kw*1 变频20 助燃风机台22kw*1 变频21 调温风机台18.5kw*1 变频本窑炉为先进的轻型装配式结构,窑炉及产品比较重,对基础和地基的要求很高。

同时因窑炉存在振动,因此地耐力按常规要求需达到6-8吨/㎡以上。

基础的厚度要求为300mm,其中由下至上分别为100mm厚C15混凝土垫层和200mm 厚C20钢筋混凝土,窑体置于钢筋混凝土之上。

轨道上平面标高为±0.000M,窑基础上表面标高要求为-0.090M,停车道基础上表面标高-0.090M,因此对地下水无特别要求。

基础底部地基要求加3∶7灰土夯实。

2.1.2 窑体结构梭式窑窑体由钢结构和砌体两部分组成。

窑体钢结构系由型钢和钢板制作而成的全封闭式框架结构,既作为窑砌体的支撑和窑顶的悬挂承重结构,又是对窑侧墙的维护和加固密封。

窑架立柱(两侧)采用14#槽钢,门框立柱采用20#槽钢,窑顶横梁采用18#工字钢,窑外表面采用4mm 厚钢板装饰。

砌体全部包含于钢结构内面,由侧墙、窑顶及窑门、烧嘴等部分组成,如表2-2所示。

表2-2 材料表部位耐火材料总厚度窑墙230mm JM28轻质莫来石砖+115mm聚轻高铝+120mm硅酸铝纤维465mm窑门230mm JM28轻质莫来石砖+115mm聚轻高铝+120mm硅酸铝纤维465mm窑车烟道230mm轻质粘土砖,116mm红砖侧壁67mm高铝砖窑顶250mm JM28轻质莫来石砖,40mm硅酸铝纤维毡,10mm捣打料300mm采用高速烧咀10套,窑墙两侧各5套,上下呈品字布置。

窑车中央位置设置排烟口(窑体横向),窑内烟气经过窑车吸火孔,再经过烟道由排烟风机强制排出,烟道一侧设置自动渗冷风机构,其管径为φ400mm,用来调节烟气温度并使烟道内烟气再度充分氧化,使烟气排出达到国家标准。

2.1.3 窑车结构该窑配有6部窑车,设备用6部窑车。

窑车框架采用14#槽钢结构,砌体为重、轻质砖混合结构。

既承重又轻便节能。

车轴用45#圆钢加工而成,车轮为铸钢结构,轴承采用耐温250℃的高温窑炉专用轴承。