电致变色材料综述

电致变色材料的制备和应用

电致变色材料的制备和应用电致变色材料是一类能够通过外加电场或电流改变颜色的材料。

这种材料的制备和应用在科技领域有着广泛的应用,如电子显示器、智能窗户、传感器等。

下面将为您介绍电致变色材料的制备和应用。

一、电致变色材料的制备电致变色材料的制备通常有两种方式:表面离子交换和电极反应。

表面离子交换是指通过吸附、吸附插入等方式将具有不同颜色的化学物质或离子置于材料的表面,在外加电场的作用下,离子在材料的表面形成薄膜,从而实现颜色的变化。

这种方法制备的电致变色材料具有较高的色彩饱和度和稳定性,但制备过程较为复杂。

电极反应是指通过在材料的电极上施加电压,引发电极反应,从而改变材料的电荷状态,进而改变颜色。

这种方法制备的电致变色材料制备简单,但色彩饱和度和稳定性相对较低。

然而,通过研究与改进,目前已有许多电极反应制备的电致变色材料在实际应用中表现出较好的性能。

二、电致变色材料的应用领域1. 电子显示器电子显示器是电致变色材料最常见的应用之一。

通过在材料上施加电场或电流,可实现屏幕的变色和显示功能。

这种技术广泛应用于电子书、智能手表、平板电脑等电子设备上。

2. 智能窗户电致变色材料还可以用于智能窗户的制备。

智能窗户是一种能够调节透光度的窗户,可根据外界光照条件自动调整透光率,避免过多的阳光进入室内。

通过在窗户上涂敷电致变色材料并施加电场,可以实现窗户的透光度调节,提高室内的舒适度和能源利用效率。

3. 传感器电致变色材料还可以用于传感器的制备。

传感器是一种能够感知环境变化并将其转化为电信号的装置,广泛应用于温度、湿度、压力等物理量的测量。

通过在传感器上使用电致变色材料,可以实现对待测环境的实时监测和定量分析。

4. 智能标签电致变色材料还可以用于智能标签的制备。

智能标签是一种能够在商品包装上显示信息的标签,通过在材料上施加电场或电流,可实现标签上的文字、图像或二维码的变化,从而提供更多的信息和互动体验,增加商品的附加值。

电致变色材料的制备及应用

电致变色材料的制备及应用近年来,随着科技的不断进步,人们对于电致变色材料的需求也越来越大。

电致变色材料指的是能够通过电流控制其颜色变化的材料,其具有高响应速度、低功率消耗和可调光透过率等特点,被广泛应用于各个行业领域。

本文将介绍电致变色材料的制备及应用。

一、电致变色材料的制备1. 钙钛矿型电致变色材料制备钙钛矿型电致变色材料具有良好的光电性能和热稳定性,是目前电致变色材料研究的热点之一。

其制备一般采用溶剂热法、水热法、凝胶法等方法,其中以溶剂热法制备的钙钛矿型电致变色材料具有制备工艺简单、单晶品质高、光电性能好等优点。

2. 有机电致变色材料制备有机电致变色材料制备相对于无机电致变色材料制备来说更具有灵活性和可塑性。

一般制备有机电致变色材料可以采用化学合成法、物理气相沉积法、溶液法等方法。

其中以化学合成法制备的有机电致变色材料具有结构可控、可调谐等优点,因此在实际应用中较为广泛。

二、电致变色材料的应用1. 光伏领域电致变色材料在光伏领域中的应用主要是通过控制透光率,实现对太阳能电池的调节。

通过电致变色材料的调节作用,可以提高太阳能电池的转换效率、减小热损失,并且可以减少由于太阳能电池发生局部故障导致整个太阳能电池阵列失效的问题。

2. 汽车玻璃领域现在的汽车玻璃一般都采用的是可控透光率的电致变色玻璃,可以根据驾驶员的需要控制玻璃的透光率,实现防晒、隐私保护和能源节省等多种功能。

3. 电子墨水领域电子墨水是电子纸显示的核心技术,其特点是低功耗、高对比度、可扩展性好等。

目前在电子墨水领域中,电致变色材料是主要的颜色切换材料,可以提高电子纸的显示质量和读者的阅读体验。

4. 可穿戴电子设备领域可穿戴电子设备领域中,电致变色材料可以应用于智能眼镜、智能手环等设备中。

通过电致变色材料的切换作用,可以实现对屏幕的显隐和透明度的调节,提高用户的体验和操作便利性。

总之,电致变色材料的制备和应用在当今科技领域中扮演着重要的角色,其在太阳能电池、汽车玻璃、电子墨水、可穿戴电子设备等领域都是不可或缺的技术。

电致变色材料的研究进展及其应用研究

电致变色材料的研究进展及其应用研究电致变色材料是一种通过外加电场来改变颜色的材料。

随着科技的发展,电致变色材料逐渐成为了研究领域的热点之一。

本文将介绍电致变色材料的研究进展及其应用研究。

一、电致变色材料的研究进展电致变色材料的研究可以追溯到20世纪50年代。

最早的电致变色材料是银鹏石,但是它的色彩变化缓慢,无法应用到实际生产中。

直到80年代初,氧化钨(WO3)作为电致变色材料被发现,此后,一系列其他的电致变色材料纷纷涌现,如氧化钒(VO2)、氧化钼(MoO3)等等。

同时,研究者们也不断探索新的电致变色材料,并在这基础上开展深入的研究。

目前,电致变色材料的研究已经涉及到了几乎所有的化学元素,包括传统元素如铜、锌、铁等,也包括一些罕见的元素如稀土元素等。

二、电致变色材料的应用研究电致变色材料的应用范围非常广泛,涉及到生活、应用科技、商业等多个领域。

1.智能玻璃智能玻璃是电致变色材料应用最为广泛的领域之一。

智能玻璃可以根据外界光线、温度、湿度等变化而改变玻璃的透明度或者反射率。

这种材料被广泛应用于建筑、交通、家居等领域,目前,已经出现了热辐射式智能窗、电子窗帘等应用。

2.彩色显色电致变色材料可以在外加电场的作用下改变其颜色,这种性质可以被用于色彩显示。

因此,电致变色材料被应用在各种显示器件中,如平板电视、手机屏幕、电子书等。

3.传感应用电致变色材料的颜色变化还可以用于传感应用。

例如,将电致变色材料纳入电路板中,当电路板出现故障时,颜色的变化可以告知用户。

4.防窃听电致变色材料的颜色变化还可以被用于防窃听。

当窃听设备在被检测区域内时,电致变色材料会改变颜色,从而告知用户是否存在窃听器。

5.光伏太阳能电致变色材料的研究还涉及到了光伏太阳能。

当前,太阳能电池的颜色和透明度都比较单一,不符合市场需求。

但是,如果可以将电致变色材料应用于太阳能电池上,这些问题就能够得到有效解决。

三、电致变色材料的未来发展趋势在未来,电致变色材料的研究将会更加深入和广泛。

氧化钨电致变色材料

氧化钨电致变色材料

氧化钨是一种极为典型的阴极着色电致变色材料,具有电致变色效应。

这种材料的多晶和非晶结构均具有电致变色性能,随着晶粒尺寸的减小,变色效应会增强。

其变色反应为:WO₃(漂白态)+xM⁺+xe¯=MxWO₃(着色态),可在碱金属离子导体的电解质中着色与漂白。

氧化钨的不少衍生物也具有电致变色效应,如HxWO₃,NaxWO₃;在氧化钨中加入金或铂形成的Au-WO₃、Pt-WO₃金属陶瓷也具有电致变色效应。

其中金或铂的晶粒尺寸为2~12nm,可在蓝色与粉红色或红色间可逆变化。

有机电致变色材料的合成及其在光电器件中的应用

有机电致变色材料的合成及其在光电器件中的应用有机电致变色材料,简称OECT,是一种能够在外加电场的作用下发生颜色变化的化学物质。

此类材料的特点在于其能对电场进行响应,使颜色产生显著的变化,因而对于电子显示技术、记忆器、光电传感器、光学调制器等方面的应用具有广泛的应用前景。

一、OECT的分类根据其结构特点,OECT可以分为低分子有机电致变色材料和高分子有机电致变色材料。

低分子有机电致变色材料分子量相对较小,结构简单且容易合成,但缺点是稳定性较差,须采取复杂的制备工艺,且其在生产成本上也存在着明显的问题。

高分子有机电致变色材料分子量相对较大,更为复杂,因此制备难度也更大,在实际应用过程中存在着一定的挑战性,但它们在性能方面表现出来的优异特性最多。

二、OECT的合成及其材料特性在OECT的合成过程中,普遍采用的是锂离子、钾离子等离子体聚合法。

此法基于电化学社谷聚合及离子键的形成,结合物理-化学成分相的常规方法从而实现材料的制备。

OECT的合成过程较为复杂,但可以通过物理-化学原理来解释其材料特性。

OECT的材料特性有多种,最为显著的是其能在外界电场的作用下发生颜色变化。

此外,OECT还具有高对电场的响应灵敏度和优越的稳定性,使其在光电器件中得到了广泛的应用。

三、OECT在光电器件中的应用OECT在光电器件中的应用十分广泛,特别是在电子显示技术、记忆器、光电传感器、光学调制器等领域。

OECT作为电致变色材料的代表之一,其具有独特的颜色变化机制,可以应用在电子显示、轻触式屏幕、生物传感器等领域。

其中,作为一种可“写入”和“读出”的电致变色材料,OECT在电子存储器和显示器等方面的应用也得到了广泛的探索。

在OECT的分子结构和电致变色机理方面,将进一步挖掘和研究,为OECT的应用开发提供更多的途径和理论依据。

同时,在技术方面,不断改良制备方法和材料性能,也是OECT应用拓展的关键所在。

四、OECT的未来展望OECT是一种非常具有发展潜力的材料,其在光电器件方面的应用潜力非常大。

电致变色材料的研究与开发

电致变色材料的研究与开发近年来,随着科技的不断进步,电致变色材料逐渐成为了研究的热点。

电致变色材料是一种能够在外加电场的作用下改变颜色的材料,具有广泛的应用前景。

本文将从电致变色材料的原理、应用以及未来发展方向等方面进行探讨。

一、电致变色材料的原理电致变色材料的原理主要基于电场对材料的影响。

当外加电场施加在电致变色材料上时,材料内部的电荷分布会发生改变,从而导致电子的能带结构发生变化。

这种变化进而影响了材料的光学性质,使其呈现出不同的颜色。

电致变色材料的原理可以分为两种类型:电致变色液晶和电致变色聚合物。

电致变色液晶是一种在电场作用下改变分子排列方式的材料。

液晶分子具有两种排列方式:平行排列和垂直排列。

当外加电场施加在电致变色液晶上时,液晶分子的排列方式会发生改变,从而改变了光的传播方向和偏振状态,使材料呈现出不同的颜色。

电致变色聚合物是一种能够通过改变聚合物链的构象来实现颜色变化的材料。

聚合物链的构象受到外界电场的影响,当电场作用在聚合物上时,聚合物链的构象会发生改变,从而改变了材料的光学性质。

电致变色聚合物具有响应速度快、耐久性好等优点,因此在染料、光电显示等领域有着广泛的应用。

二、电致变色材料的应用电致变色材料具有广泛的应用前景,特别是在光电显示、智能眼镜、光电调节器等领域。

在光电显示领域,电致变色材料可以用于制造智能窗户、电子纸等产品。

通过改变电场的作用,智能窗户可以实现自动调节室内光线的功能,提高室内的舒适度。

电子纸则可以模拟纸张的阅读体验,具有较低的功耗和更好的可读性。

在智能眼镜领域,电致变色材料可以用于制造可调节透明度的眼镜片。

通过改变电场的作用,智能眼镜可以实现自动调节镜片透明度的功能,适应不同光线环境下的使用需求。

这种眼镜可以有效保护眼睛,减少眼疲劳。

在光电调节器领域,电致变色材料可以用于制造可调节光透过率的窗户、车窗等产品。

通过改变电场的作用,光电调节器可以实现自动调节光透过率的功能,提高室内的舒适度,减少室内温度的变化。

电致变色材料

Vilsmeier反应

芳烃、活泼烯烃化合物用二取代甲酰胺 及三氯氧磷处理得到醛类:

这是目前在芳环上引入甲酰基的 常用方法。N,N-二甲基甲酰胺、 N-甲基-N-苯基甲酰胺是常用的甲 酰化试剂

反应机理

Wolff-Kishner-黄鸣龙 反应

醛类或酮类在碱性条件下与肼作用,羰 基被还原为亚甲基。原来Wolff-Kishner 的方法是将醛或酮与肼和金属钠或钾在 高温(约200 °C)下加热反应,需要在 封管或高压釜中进行,操作不方便。黄 鸣龙改进不用封管而在高沸点溶剂如一 缩二乙二醇(二甘醇,b.p.245 °C)中, 用氢氧化钠或氢氧化钾代替金属钠反应。

电致变色材料

三苯胺衍生物

1310010215 郭建军

电致变色材料

电致变色是指材料的光学属性(反射率、 透过率、吸收率等)在外加电场的作用 下发生稳定、可逆的颜色变化的现象, 在外观上表现为颜色和透明度的可逆变 化。具有电致变色性能的材料称为电致 变色材料,用电致变色材料做成的器件 称为电致变色器件。

怎么合成

首先将 2-甲基噻吩和Vilsmeier 试剂反 应得到 5-甲基-2-醛基噻吩,然后用 Kishner-Wolff-Huang 还原反应得到 2,5二甲基噻吩,乙酰化后得到 2,5-二甲基 -3-乙酰基噻吩。不同取代基的三苯胺 用 Ullmann 反应制得,然后和 Vilsmeier 试剂反应得到三苯胺醛衍生物。2,5-二 甲基-3-乙酰基噻吩和相应三苯胺醛衍 生物用Michael 加成反应得到对应含三 苯胺单元查尔酮化合物(TPACH)。

Michael 加成反应

一个亲电的共轭体系和一个亲核的碳负 离子进行共轭加成,称为Micheal加成:

三氧化钨电致变色原理

三氧化钨电致变色原理三氧化钨(WO3)是一种常见的电致变色材料,它具有良好的光学和电学性质,能够在外加电场的作用下发生明显的颜色变化。

其电致变色原理主要基于其特殊的电导特性和光学性质。

一、电导特性三氧化钨是一种半导体材料,具有良好的电导性能。

在低温下,WO3表现为n型半导体,具有较高的电导率;当温度升高或掺杂杂质时,其电导率会显著增加,过渡到较高的电导态。

这种特性使得电场能够对三氧化钨材料产生明显的影响。

二、电致变色机制在正常情况下,三氧化钨的电导率较低,呈现灰色或绿色。

但当外加电场作用于该材料时,电场会改变材料中电子和空穴的运动,从而显著改变电导性能,导致颜色的变化。

具体来说,当施加正电场时,电场会向WO3材料中输入能量,使其电导率增加,材料处于高电导态,此时材料呈现蓝色。

当施加负电场或取消外加电场时,电场向WO3材料中输出能量,使其电导率降低,材料恢复到低电导态,颜色会变为灰色或绿色。

三、光学性质的变化三氧化钨的电致变色也涉及到其光学性质的变化。

在高电导态时,WO3材料对可见光有较高的吸收,因此呈现较深的颜色(如蓝色)。

而在低电导态时,WO3材料对可见光的吸收较低,透明度较高,所以呈现较浅的颜色(如灰色或绿色)。

四、电致变色器件应用基于三氧化钨电致变色原理的器件广泛用于智能光控玻璃、电致变色镜等领域。

通过控制施加在材料上的电场,可以实现器件的颜色变化和透明度的调节。

总结起来,三氧化钨电致变色原理基于该材料的电导特性和光学性质的变化,在外加电场的作用下,通过调节其电导率和光学吸收来实现颜色的变化。

这种原理应用广泛,且具有实用性,为现代光电技术领域带来了许多新的应用和机会。

电致变色材料

电致变色材料电致变色材料是一种能够通过外加电场改变自身颜色的材料。

它的发明对于光电显示、光学滤波器、光调控器等领域具有重要意义。

电致变色材料的结构和性质决定了它的电场响应特性和变色效果。

电致变色材料的结构通常由两部分组成:一个被称为活性层的颜色变化层和一个被称为电极的电场控制层。

活性层是实现颜色变化的关键组成部分,它通常是由一种或多种可逆氧化还原反应的离子或离子对构成的。

电场作用下,离子或离子对的浓度发生变化,从而引起材料的颜色变化。

电极层用于对活性层施加电场,通常是由导电材料构成的。

电致变色材料的颜色变化机制可以分为两种类型,一种是离子重排机制,另一种是电荷转移机制。

离子重排机制是指在电场作用下,活性层中的离子或离子对的浓度发生变化,从而改变材料的吸收和散射光谱,进而产生颜色变化。

电荷转移机制是指在电场作用下,电子或空穴从活性层的一个能级转移到另一个能级,从而改变材料的能带结构和电子结构,进而产生颜色变化。

电致变色材料具有许多优点。

首先,电致变色过程可在瞬间完成,响应速度快。

它的颜色变化范围广,可以实现各种颜色的变化。

此外,电致变色材料还具有较好的光学性能,如较高的透明度和较低的颜色失真。

它还具有较高的循环稳定性和长期稳定性,可以承受数万次电场刺激而不会出现显著的性能衰减。

电致变色材料的应用非常广泛。

在光电显示领域,它可以作为液晶显示器的替代品,具有更高的对比度和响应速度。

在光学滤波器领域,它可以替代传统的彩色滤光片,实现无色彩损失的光调控。

此外,电致变色材料还可以应用于智能窗帘、智能眼镜、智能车窗等领域,实现可调光和隔热降温效果。

总之,电致变色材料是一种具有很高应用潜力的新型材料。

随着科技的不断发展,电致变色材料将会在更多领域得到广泛应用,并为人们的生活带来更多便利和舒适。

有机电致变色材料的性质及应用研究

有机电致变色材料的性质及应用研究有机电致变色材料是一种能够通过电场改变颜色的物质。

其基本工作原理是通过改变材料分子间电荷或能量状态来改变其吸收和反射光谱,从而产生颜色变化。

有机电致变色材料广泛应用于各种领域,例如智能窗户、光学显示器、太阳能电池等。

本文将从材料的性质、应用领域以及未来发展方向三个角度来探讨有机电致变色材料的性质及应用研究。

一、材料的性质有机电致变色材料一般是由苯环、吡咯烷等的有机小分子或聚合物组成的。

这些材料的最大优点是具有极高的灵敏度和响应速度。

一般来说,电场强度越大,颜色变化越明显,因此这些材料能够响应微弱的电场,这是其他颜色变化材料所不能比拟的。

另外,有机电致变色材料还具有简单制备、低成本和良好可控性等优点,这些优点让它被广泛应用于实际生产中。

除了这些优点,有机电致变色材料还具有很强的耐久性和热稳定性,这保证了它能够长时间保持变色状态。

这一点对它的应用非常重要。

另外,有机电致变色材料还具有可重复变色、透明或半透明等特点。

这些性质让它被广泛用于各种领域。

二、应用领域有机电致变色材料的应用范围非常广泛。

以下是一些比较突出的应用领域:智能窗户传统的智能窗户大多采用电动窗户或半反射电子玻璃方式。

这些方式虽然方便,但成本比较高。

有机电致变色材料因其便宜和低能耗而逐渐取代电动和半反射玻璃窗户。

在没有电场的情况下,有机电致变色材料是半透明的,因此可以通过窗户看到外界景色。

当电场加强时,材料变为不透明状态,从而有效遮蔽室内光线,达到隔热降温的效果。

光学显示器现代电视、电脑和手机屏幕普遍采用液晶显示技术。

液晶面板内部有一个液晶层,可以通过电场来控制其色彩和亮度。

然而,传统液晶显示技术存在着观看角度小,色彩鲜艳度不够等问题。

有机电致变色材料因其灵敏度高、反应速度快等特点能够提高液晶显示器的色彩鲜艳度,同时增加观看角度。

太阳能电池太阳能电池的一个主要问题是在照射光强度变化过程中,电池输出的电压和电流都会发生变化,从而影响电能输出。

氟化钇钠电致变色

氟化钇钠电致变色1.引言1.1 概述氟化钇钠是一种具有特殊性质的化合物,它可以在外加电场的刺激下发生电致变色现象。

电致变色是指当氟化钇钠受到电场的作用时,其颜色会发生明显的变化。

这种特殊的变色现象使得氟化钇钠在光电子器件、显示技术和光学应用等领域具有广泛的潜在应用前景。

氟化钇钠的电致变色机制是通过调控其内部电子结构来实现的。

在无外加电场的情况下,氟化钇钠的晶体结构稳定,电子结构处于平衡状态。

然而,当外加电场作用于氟化钇钠时,电子的能级会发生变化,导致氟化钇钠的能带结构发生改变。

这种能带结构的改变引起了电子的重新排布和能级的移动,从而导致氟化钇钠的光学性质发生变化,进而引起颜色的变化。

氟化钇钠的电致变色现象不仅具有科学研究意义,还有着广泛的实际应用前景。

例如,在光电子器件方面,氟化钇钠可以作为可调控光学薄膜材料,实现在不同电场下的光学特性变化,从而用于可调谐滤光器、光学开关等器件的制造。

在显示技术方面,氟化钇钠可以用于制造电致变色显示器,实现高分辨率、低功耗的显示效果。

此外,氟化钇钠还可以应用于光学传感器、信息存储等领域,具有广泛的应用潜力。

总之,氟化钇钠的电致变色现象是一项具有重要研究价值和广泛应用前景的科学现象。

深入理解氟化钇钠的电致变色机制,将有助于推动光电子器件、显示技术等领域的发展,并为新型光学材料的设计和合成提供指导。

1.2文章结构文章结构是指文章的整体框架和组织方式,合理的文章结构能够使读者更加清晰地理解文章的内容和逻辑关系。

本文主要介绍氟化钇钠电致变色的相关知识,其文章结构主要包括以下几个部分:1. 引言:通过概述和目的部分来引入文章的主题和背景,向读者介绍氟化钇钠电致变色的基本情况和研究意义。

2. 正文:在这一部分中,将详细介绍氟化钇钠的性质和电致变色机制。

可以从以下几个方面展开论述:- 2.1 氟化钇钠的性质:介绍氟化钇钠的结构、物理性质和化学性质,包括晶体结构、熔点、溶解性等基本信息。

高分子电致变色材料

军事领域

高分子电致变色材料可 用于军事领域的伪装和 隐蔽设施,通过改变颜 色来适应不同环境。

纺织品

高分子电致变色材料还 可与纺织品结合,制作 出具有变色功能的服装 和饰品,为时尚界带来 新的创意和灵感。

06 高分子电致变色材料发展 趋势与挑战

发展趋势预测

智能化发展

随着人工智能和物联网技术的不断进步,高分子电致变色 材料将实现更智能化的应用,如自动调节透光度、响应环 境变化等。

描述高分子链在空间中的 排列和堆积方式,决定材 料的宏观性能。

电致变色原理及机制

电致变色现象

在电场作用下,材料发生可逆的 颜色变化。

变色机制

涉及电子和离子的注入/抽出, 导致材料的光学属性发生变化。

影响因素

材料的化学结构、形态、结晶度 等对其电致变色性能有重要影响。

高分子电致变色材料分类

无机高分子电致变色材料

防眩目后视镜

高分子电致变色材料可用于汽车后视镜,根据环 境光线自动调节后视镜透光度,防止眩目现象发 生。

汽车内饰

高分子电致变色材料还可应用于汽车内饰,如座 椅、仪表盘等,为汽车内部增添科技感和时尚感。

其他领域应用

航空航天

高分子电致变色材料可 应用于航空航天领域, 如飞机舷窗、太空舱窗 户等,实现透光度调节 和防紫外线功能。

问题,需要通过改进材料配方、优化制备工艺等方式提高稳定性。

02

生产成本高

高分子电致变色材料的生产成本较高,限制了其大规模应用。未来需要

通过技术创新、工艺改进等方式降低成本。

03

标准化和规范化

高分子电致变色材料的研究和应用缺乏统一的标准和规范,需要加强相

关标准的制定和实施。

mno2电致变色

mno2电致变色(实用版)目录1.MNO2 电致变色简介2.MNO2 的性质和结构3.MNO2 电致变色的工作原理4.MNO2 电致变色的应用领域5.MNO2 电致变色的未来发展前景正文一、MNO2 电致变色简介MNO2 电致变色,即二氧化锰(MnO2)在电场作用下发生的颜色变化。

二氧化锰是一种具有广泛应用前景的电致变色材料,因其具有低成本、环保以及高稳定性等特点。

近年来,在智能玻璃、节能建筑、电子显示等领域都能看到 MNO2 电致变色技术的身影。

二、MNO2 的性质和结构二氧化锰是一种黑色或棕色的晶体粉末,化学式为 MnO2。

它是一种半导体材料,具有良好的电化学性能和热稳定性。

在结构上,MnO2 晶体由 MnO4 四面体和 O2-四面体构成,其晶格参数随温度变化。

三、MNO2 电致变色的工作原理MNO2 电致变色的工作原理主要基于其半导体特性。

在电场作用下,MNO2 的价带和导带发生移动,导致材料的吸收光谱发生变化,从而引起颜色变化。

具体来说,当施加正向电压时,MNO2 的价带向上移动,吸收光谱发生红移,呈现蓝色;当施加负向电压时,价带向下移动,吸收光谱发生紫移,呈现黄色。

四、MNO2 电致变色的应用领域1.智能玻璃:MNO2 电致变色技术可用于制备智能玻璃,通过改变电压可以实现玻璃的透明与不透明状态之间的切换,从而实现对室内光线的智能控制。

2.节能建筑:将 MNO2 电致变色材料应用于建筑玻璃、幕墙等,可以根据外界光线条件自动调整透光率,降低建筑能耗。

3.电子显示:MNO2 电致变色技术可用于制作电子显示器,实现低功耗、高对比度的显示效果。

五、MNO2 电致变色的未来发展前景随着科技的进步和社会的发展,对于节能、环保及智能化的需求日益增长。

电致变色薄膜综述

电致变色薄膜综述摘要:电致变色是指材料的光学属性(反射率、透过率、吸收率等)在外加电场的作用下发生稳定、可逆的颜色变化的现象,在外观上表现为颜色和透明度的可逆变化。

具有电致变色性能的材料称为电致变色材料,电致变色材料是一种新型功能材料,在信息、电子、能源、建筑以及国防等方面都有广泛的用途。

用电致变色材料做成的器件称为电致变色器件。

本文较全面的评述了电致变色材料的研究发展过程,并介绍了电致变色材料在现实中的应用。

关键词:氧化镍,薄膜,电致变色,热处理1. 概述随着现代科技的飞速发展,材料的变革与发展日新月异。

每一次材料的革新都与人们的生活息息相关,特别是对功能性材料,人们的需求也在不断的增加,电致变色材料就是其中一种。

变色现象是指物质在外界环境的影响下,产生的一种对光的反应的改变,这种现象普遍存在于自然界。

可逆变色现象就是物质可在一定的外界条件下,改变颜色或复原。

根据导致变色条件的不同,变色材料大致可分为三类:光致变色、电致变色、热致变色和溶剂致变色[1]。

电致变色就属于变色现象的一种,它具有广泛的用途。

电致变色智能玻璃在电场作用下具有光吸收透过的可调节性,可选择性地吸收或反射外界的热辐射和内部的热的扩散,减少办公大楼和民用住宅在夏季保持凉爽和冬季保持温暖而必须消耗的大量能源。

同时起到改善自然光照程度、防窥的目的。

电致变色材料具有双稳态的性能,用电致变色材料做成的电致变色显示器不仅不需要背光灯,而且显示静态图象后,只要显示内容不变化,就不会耗电,达到节能的目的。

电致变色显示器与其它显示器相比具有无视盲角、对比度高等优点。

用电致变色材料制备的自动防眩目后视镜,可以通过电子感应系统,根据外来光的强度调节反射光的强度,达到防眩目的作用,使驾驶更加安全。

电致变色智能玻璃能以较低的电压(2-5V)和较低的功率调节汽车、飞机内部的光线强度,使旅途更加舒适。

目前,电致变色调光玻璃已经在一些高档轿车和飞机上得到应用。

电致变色材料的研究与应用进展

电致变色材料的研究与应用进展摘要:电致变色材料在显示、开关、无炫光镜、电致变色存储、建筑窗玻璃、轻质窗玻璃等方面有着广泛的应用。

电致变色材料由于其结构多样、独特的氧化还原性能,在电致变色领域得到了广泛的应用。

综述了电致变色材料的类型和变色机理,并对其在电致变色方面的发展及应用进行了简要介绍。

关键词:电致变色;有机材料;无机材料;应用前景;研究进展前言:上个世纪三十年代,对有机染料的研究表明,某些物质在通人电流(或电压)作用下,会产生可逆的改变,此后便有了相关的研究报告,直至1960年代普拉特提出电致变色,才引起了人们的注意。

本文对电致变色材料及其应用前景进行了总结和分析。

1电致变色材料概述电致变色是一种材料在施加正、负交变电场或电压时,其反射率、透光率等的光学性质会出现一种稳定的可逆性改变,其外观呈现出一种具有可逆色彩和透明度的可逆改变。

电致变色材料是一种电致变色材料,而电致变色元件则是一种电致变色材料。

目前,电致变色材料的色彩改变已经不仅仅限于用眼睛能看到的范围,而且可以用来反映近红外、远红外、微波等电磁区。

2电致变色材料的研究2.1有机电致变色材料2.1.1有机材料电致变色机理某些溶液中存在的离子与分子络合物是电致变色物质,他们会失去一个正极的电子,或者在阴极制造一个电子。

它们都有吸色性,或与原来的物质不一样。

某些物质有超过两种氧化态,可以进行单一或多个电子的反应,每一次反应的颜色都不一样。

2.1.2有机电致材料的分类有机电致变色材料的色彩改变通常是多色的,可以很好地利用分子设计使其性能得到最好地改善。

根据其变色机制,可将其归结为三种类型:小分子氧化还原反应、导电聚合反应、金属有机鳌合体反应等。

(1)普鲁士蓝普鲁士蓝的颜色是普鲁士的蓝色,是一种能在深蓝色、透明无色(还原时)和淡绿色(氧化时)之间发生变化的电致变色材料。

其化合物为典型的杂价态,具有很高的变色效率,可以通过牺牲阳极法和电化学沉积法来制作[1]。

电致变色材料综述

电致变色材料制备技术综述电致变色材料概述电致变色是在电流或电场的作用下,材料发生可逆的变色现象。

早在本世纪30年代就有关于电致变色的初步报道。

60年代,Pkat在研究有机染料时,发现了电致变色现象并进行了研究。

1969年,Deb发现在施加电压的情况下,MoO3和WO3具有电致变色效应,Deb 在此基础上进行了深入的研究并研制出了第一个薄膜电致变色器件。

电致变色材料因为在智能窗(smart window)、汽车防炫后视镜、电致变色显示器等方向具有巨大的潜在应用价值,正受到越来越多的关注。

波音公司最新的波音787梦想客机上就使用了电致变色旋窗设计,电致变色也正在走向产业化,具有广阔的市场前景。

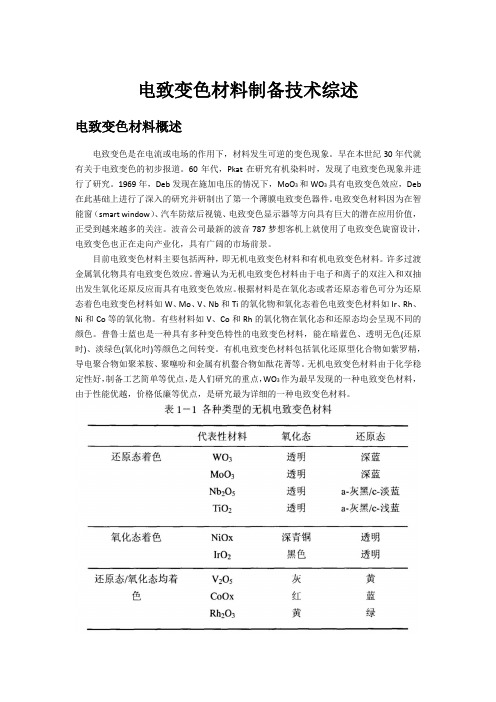

目前电致变色材料主要包括两种,即无机电致变色材料和有机电致变色材料。

许多过渡金属氧化物具有电致变色效应。

普遍认为无机电致变色材料由于电子和离子的双注入和双抽出发生氧化还原反应而具有电致变色效应。

根据材料是在氧化态或者还原态着色可分为还原态着色电致变色材料如W、Mo、V、Nb和Ti的氧化物和氧化态着色电致变色材料如Ir、Rh、Ni和Co等的氧化物。

有些材料如V、Co和Rh的氧化物在氧化态和还原态均会呈现不同的颜色。

普鲁士蓝也是一种具有多种变色特性的电致变色材料,能在暗蓝色、透明无色(还原时)、淡绿色(氧化时)等颜色之间转变。

有机电致变色材料包括氧化还原型化合物如紫罗精,导电聚合物如聚苯胺、聚噻吩和金属有机螯合物如酞花菁等。

无机电致变色材料由于化学稳定性好,制备工艺简单等优点,是人们研究的重点,WO3作为最早发现的一种电致变色材料,由于性能优越,价格低廉等优点,是研究最为详细的一种电致变色材料。

目前对电致变色材料性能的研究主要集中在四点:1.颜色和对比度的提高,包括变色对比度的提高和变色光谱的展宽,例如将铌氧化物和ITO纳米晶复合,使材料同时具备对可见光和近红外光电致变色的效应。

2.变色效率,电致变色薄膜的吸光度的变化值与所注入的电荷直接相关,变色效率即电致变色薄膜的吸光度的变化值与单位面积所注入的电荷的比值。

电致变色材料

电致变色材料

电致变色材料是一种能够通过外加电场改变颜色的材料,它在电子显示、智能

调光玻璃、光学器件等领域具有广泛的应用前景。

电致变色材料的研究和应用已经成为材料科学和光电技术领域的热点之一。

电致变色材料的种类繁多,常见的有电致变色液晶、电致变色聚合物、电致变

色玻璃等。

这些材料在不同的领域有着不同的应用,但其基本原理都是通过改变材料内部结构或分子排列来实现颜色的变化。

电致变色材料在电子显示领域具有重要的应用。

例如,电致变色液晶可以用于

制造电子墨水显示屏,其优点是低功耗、可读性好、视觉效果逼真,因此在电子书、电子标牌等领域有着广泛的应用前景。

另外,电致变色材料还可以用于制造智能调光玻璃,通过控制电场改变玻璃的透光度,实现建筑玻璃的智能调控,提高建筑能源利用效率。

电致变色材料的研究还在不断深入,科研人员们正在努力开发新型的电致变色

材料,以满足不同领域对材料性能的需求。

例如,近年来,有学者提出了一种基于纳米技术的电致变色材料,其具有更快的响应速度、更高的对比度和更低的功耗,有望在电子显示领域取代传统的液晶材料。

总的来说,电致变色材料作为一种新型的功能材料,在光电技术领域具有广阔

的应用前景。

随着科学技术的不断进步,相信电致变色材料将会在未来的智能电子产品、智能建筑材料等领域发挥出更加重要的作用。

我们期待着电致变色材料能够更好地服务于人类的生产生活,为社会的发展进步做出更大的贡献。

电致变色材料的合成与性能调控

电致变色材料的合成与性能调控电致变色材料是一类能够通过外部电场的激励来改变其颜色的材料。

在现代科技领域中,电致变色材料被广泛应用于光电显示、智能窗户、光电传感器等领域。

本文将从电致变色材料的合成和性能调控两个方面进行论述。

一、电致变色材料的合成电致变色材料可以通过多种方法进行合成,目前常用的方法有溶液法、气相法、固相法等。

1. 溶液法合成溶液法是一种常见且简便的电致变色材料合成方法。

通过在适当溶剂中将所需的化合物进行溶解,然后控制溶液的温度、浓度、pH值等条件,最终得到所需的电致变色材料。

溶液法合成的优点是操作简单,可批量生产,适用于大规模应用。

2. 气相法合成气相法是指将原料物质以气体形式进行反应合成电致变色材料。

常见的气相法合成方法包括热蒸发法、气相沉积法等。

气相法合成的优点是合成产物纯度高、结晶度好,适用于对纯度要求较高的材料。

3. 固相法合成固相法是指将原料粉末按一定比例混合后,通过高温烧结或固相反应来合成电致变色材料。

固相法合成的优点是反应条件严格,成品质量稳定,适用于对产品质量有较高要求的场合。

二、电致变色材料的性能调控电致变色材料的性能可以通过多种方法进行调控,主要包括控制化学成分、结构形貌、添加掺杂元素等。

1. 控制化学成分通过调控电致变色材料的化学成分,可以改变其晶体结构以及电子结构,从而影响其光学性能和电学性能。

比如,改变金属离子的种类和浓度可以调节电致变色材料的吸收光谱范围和光学响应速度。

2. 调节结构形貌电致变色材料的结构形貌也对其性能有重要影响。

通过控制晶体的尺寸、形状及相应的结构缺陷等,可以调节其光学吸收特性和光学透射特性。

此外,利用纳米技术可以制备出具有优异电致变色性能的纳米级材料。

3. 添加掺杂元素向电致变色材料中引入掺杂元素,可以改变其电学性能。

掺杂元素可以改变材料的载流子浓度、迁移率等,并影响电致变色材料的响应速度和色素饱和度。

结论电致变色材料的合成和性能调控是当前材料科学研究领域的热点和难点之一。

紫精类电致变色材料及器件综述

紫精类电致变色材料及器件的研究综述应化研究生2011级摘要电致变色是指电致变色材料在电场作用下,材料的颜色会随着其氧化态和还原态的相互转化而发生可逆改变的一种现象[1]。

在外观上则表现为使材料的透射与反射特性及其颜色发生可逆改变。

电致变色材料作为一种很有应用前景的新型功能材料,在大型显示、光电开关、电致变色存储器件、建筑窗玻璃及其灵巧窗等领域都有广泛的应用前景。

电致变色(Electrochromic, EC)结合纳米技术是近年发展起来的成本最低、最有希望实现彩色化和商品化的新型显示技术。

1.电致变色材料概述电致变色材料必须要具有良好的离子和电子导电性、较高的对比度、变色效率和循环周期性能。

主要可分为无机电致变色材料和有机电致变色材料。

无机电致变色材料主要是以WO3等过渡金属氧化物为代表,这些过渡金属氧化物通过离子和电子的共注入和共抽出,使其化学价态或晶体结构发生变化,从而实现着色和褪色的可逆过程。

对无机电致变色材料的研究最早也较为成熟的,其性能稳定,但是其变色响应慢,着色效率不高。

有机电致变色材料主要是以紫精等有共扼体系的分子为代表,是通过电子得失发生的氧化还原反应来实现着色和褪色的可逆变化。

主要包括有机小分子,如紫精;金属配位络合物,如酞化菁;有机导电聚合物,如聚苯胺、聚吡咯、聚噻吩等。

与无机电致变色材料相比,有机电致变色材料主要的优点为:一,有机电致变色材料变色速度很快;二,不需要偏振片,视角大,几乎不存在视角限制;三,有机电致变色材料着色合褪色对比度很高,同时,不同灰度可以通过外加电场的大小来实现,这就意味着有机电致变色材料在超薄平板显示器件方面具有其他平板显示器不可比拟的优越性;四.有机电致变色材料驱动电压很低,可降低能耗节省能源;同时,即使断电后,也能保持变色效果,具有记忆功能;五.有机电致变色材料种类繁多,可以通过对有机分子的“剪裁”或者“嫁接”,得到色彩不同的变色材料。

当然,有机电致变色材料也存在一些缺点,如化学稳定性不好,抗紫外辐射能力比较低,不耐高温,有些有机电致变色材料有毒,对封装要求严格。

电致变色材料

电致变色材料电致变色材料是一种能够通过外加电场来改变自身颜色的材料,其在智能玻璃、光学器件、信息显示等领域有着广泛的应用。

电致变色材料可以根据外界环境的需要,实现颜色的变化,具有很高的灵活性和可调控性,因此备受关注。

电致变色材料的种类主要包括有机电致变色材料和无机电致变色材料两大类。

有机电致变色材料主要是利用有机化合物的分子结构变化来实现颜色的变化,这种材料通常具有较高的透明度和柔韧性,适用于柔性显示器、智能眼镜等领域。

而无机电致变色材料则是利用无机化合物的电学性能来实现颜色的变化,这种材料通常具有较高的稳定性和耐久性,适用于建筑玻璃、汽车玻璃等领域。

电致变色材料的工作原理主要是利用外加电场改变材料的电子结构,从而影响其吸收和反射光线的能力,进而实现颜色的变化。

在有机电致变色材料中,通常是通过改变有机分子的共轭结构来实现颜色的变化,而在无机电致变色材料中,则是通过改变材料的氧化态来实现颜色的变化。

电致变色材料在智能玻璃领域的应用表现尤为突出。

智能玻璃是一种可以调节透明度的玻璃材料,通过控制电场的强弱,可以使玻璃在透明和不透明之间快速切换。

这种玻璃广泛应用于建筑、汽车等领域,可以提高建筑物的节能性能,增加隐私性,改善车辆的舒适性等。

除了智能玻璃,电致变色材料还在信息显示领域有着广泛的应用。

利用电致变色材料制成的电子墨水显示屏可以实现超低功耗、高对比度、宽视角等优点,适用于电子书、电子标牌、电子标签等领域。

此外,电致变色材料还可以应用于光学器件、太阳能调节器件等领域,具有很高的市场潜力和发展前景。

总的来说,电致变色材料作为一种新型的智能材料,具有广阔的应用前景和发展空间。

随着科技的不断进步和人们对舒适、智能生活的需求不断增加,电致变色材料必将迎来更加广阔的发展空间,为人们的生活带来更多的便利和舒适。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电致变色材料制备技术综述电致变色材料概述电致变色是在电流或电场的作用下,材料发生可逆的变色现象。

早在本世纪30年代就有关于电致变色的初步报道。

60年代,Pkat在研究有机染料时,发现了电致变色现象并进行了研究。

1969年,Deb发现在施加电压的情况下,MoO3和WO3具有电致变色效应,Deb 在此基础上进行了深入的研究并研制出了第一个薄膜电致变色器件。

电致变色材料因为在智能窗(smart window)、汽车防炫后视镜、电致变色显示器等方向具有巨大的潜在应用价值,正受到越来越多的关注。

波音公司最新的波音787梦想客机上就使用了电致变色旋窗设计,电致变色也正在走向产业化,具有广阔的市场前景。

目前电致变色材料主要包括两种,即无机电致变色材料和有机电致变色材料。

许多过渡金属氧化物具有电致变色效应。

普遍认为无机电致变色材料由于电子和离子的双注入和双抽出发生氧化还原反应而具有电致变色效应。

根据材料是在氧化态或者还原态着色可分为还原态着色电致变色材料如W、Mo、V、Nb和Ti的氧化物和氧化态着色电致变色材料如Ir、Rh、Ni和Co等的氧化物。

有些材料如V、Co和Rh的氧化物在氧化态和还原态均会呈现不同的颜色。

普鲁士蓝也是一种具有多种变色特性的电致变色材料,能在暗蓝色、透明无色(还原时)、淡绿色(氧化时)等颜色之间转变。

有机电致变色材料包括氧化还原型化合物如紫罗精,导电聚合物如聚苯胺、聚噻吩和金属有机螯合物如酞花菁等。

无机电致变色材料由于化学稳定性好,制备工艺简单等优点,是人们研究的重点,WO3作为最早发现的一种电致变色材料,由于性能优越,价格低廉等优点,是研究最为详细的一种电致变色材料。

目前对电致变色材料性能的研究主要集中在四点:1.颜色和对比度的提高,包括变色对比度的提高和变色光谱的展宽,例如将铌氧化物和ITO纳米晶复合,使材料同时具备对可见光和近红外光电致变色的效应。

2.变色效率,电致变色薄膜的吸光度的变化值与所注入的电荷直接相关,变色效率即电致变色薄膜的吸光度的变化值与单位面积所注入的电荷的比值。

变色效率越高,即能用更低的电量实现更高效的变色控制。

3.响应时间,指的是电致变色材料或器件从着色态(或褪色态)转换到褪色态(或着色态)所需的时间。

对于大多数材料和器件来说,响应时间一般在数秒到数十秒的范围。

提高响应时间可以使电致变色材料应用于快速显示领域。

4.循环寿命,电致变色材料在着色态和褪色态之间循环交替时,会由于性能的衰减而逐渐失效。

一般来说,商用器件的循环寿命至少要达到10万次,但是目前研究的很多电致变色材料,循环性能尚是其一大短板。

电致变色材料的制备技术真空蒸镀沉积真空蒸发是把待镀膜的基片置于高真空室内,通过加热蒸发容器,使容器中的蒸发材料汽化(或升华),形成蒸气流,沉积到基片表面形成薄膜的一种材料制备工艺。

早期的氧化钨电致变色薄膜多是通过真空蒸发沉积制备的。

东南大学的陈国平[1]等人利用电子束电子束蒸发制备氧化钨薄膜,蒸发材料用高纯WO3粉末压制成柱状,基片采用ITO玻璃,蒸发前蒸发室内压强低于3.3×10-3Pa,基片温度50℃,电子束流11mA,膜的沉积速率为4.5nm/min,膜厚300nm。

刚沉积的膜呈蓝色,将它在340℃下热处理35min,薄膜由蓝色变为淡黄色。

测得薄膜在漂白态的平均透射率为79.6%,着色态时为17.5%,但循环寿命不超过500次。

浙江大学的饶峰[2]等人通过电子束蒸发沉积了氧化钨和氧化镍薄膜。

蒸发材料分别为含量为99.99%的氧化钨粉末烧结的圆柱体和含量为99.99%的氧化镍颗粒,基板为ITO玻璃。

在真空度为2×10-3Pa下,基板温度为80℃,分别获得了无定型的氧化钨和氧化镍薄膜,进一步热处理可以得到结晶的电致变色薄膜。

溅射沉积溅射沉积是目前使用的最多的沉积法制备电致变色薄膜的方法。

重庆大学的施萍萍[3]等人以纯钨和纯钼靶为靶材,采用反应磁控溅射工艺在ITO玻璃上沉积了WO x和WO x:Mo薄膜。

工作气体为纯度99.95%的Ar气;反应气体为纯度99.50%的O2气,溅射温度为室温,总气压保持在1Pa。

调节氧分量,发现氧分量对薄膜着色能力的影响显著。

浙江大学的袁想洋[4]等人选用纯度为99.99%的钨靶,也采用直流反应磁控溅射法制备得到了WO3薄膜,同样发现氧气分压对氧化钨薄膜的颜色有重要影响,同时发现改变靶基距离对于三氧化钨薄膜表面结构及电致变色性能的影响,是十分显著的,靶基距离较近时,由于沉积原子能量越大,所制备的薄膜表面更加致密,不利于离子进出,影响了电致变色性能。

兰州大学的冯博学[5]等人采用纯度为99.9%的三氧化钨粉末粘成靶材,在Ar+O2的混合气氛中,在ITO透明导电玻璃衬底上,射频溅射制备了非晶WO3膜,基底温度为110℃左右,溅射气氛为Ar+O2的混合气氛,发现氧分压在1:10的情况下沉积得到的薄膜呈非晶态,薄膜有较多的孔隙,有利于Li+的抽取。

Walter Estrada[6]等人采用直流磁控溅射制备了镍氧基电致变色薄膜,预先抽真空到3×10-6Torr,充入高纯氧到真空度为6-20 mTorr,采用纯度为99.5%的镍靶材,基底为ITO 导电玻璃,溅射功率为10-50 W,得到的氧化镍在350nm到2500nm都有良好的电致变色性能。

Michihiko Kitao[7]等人也用射频溅射在Ar/O2/H2气氛下制备了NiO x。

预先抽真空到3×10-4Pa,溅射过程中保持真空度为2-14Pa,射频功率为50-300W,基底为ITO玻璃,得到的薄膜厚度为100-600nm,通过XPS分析发现,刚制备的样品含Ni(OH)2组分,电致变色的原因是Ni(OH)2和NiOOH之间的转换,变色效率最高能达36 cm2/C。

化学气相沉积C.E.Tracy和D.K.Benson[8]用PECVD法制备了WO3和MoO3电致变色材料,分别使用了WF6/W(CO)6和Mo(CO)6做前驱体,其中W(CO)6和Mo(CO)6在常温下是固体,需要通过加热使之挥发出来,基底温度控制在50-63℃,非常接近常温,功率为300W,得到的薄膜厚度在150nm到500nm之间,对波长为300nm到1800nm有很好的调控作用。

Toshiro Maruyama 和Susumu Arai[9]使用APCVD法制备了NiO电致变色薄膜,前驱体选用乙酰丙酮镍,基底温度为250°C,该方法得到的NiO基电致变色效率为44 cm2/C。

Vargas Garcia[10]等人研究了化学气相沉积条件氧化镍的结构特性和电致变色性质的影响,前驱体选用乙酰丙酮镍基底为FTO 玻璃,发现只有在沉积温度大于450℃时才能在一个很大范围的气压下得到NiO薄膜,NiO薄膜超过3000次的循环性能,同时在近红外区域能实现40%的光谱调控。

台湾逢甲大学的Yung-Sen Lin[11]等人利用低温(~23℃)PECVD法制备了钼氧化物电致变色薄膜,前驱体为Mo(CO)6,基底为PET/ITO衬底,得到薄膜的厚度为395nm。

Toshiro Maruyama和Tetsuya Kanagawa[12]使用CVD法制备了氧化铁的电致变色,前驱体为固体的乙酰丙酮铁,加热到160℃挥发出来,N2作为载气,基底为FTO玻璃,基底温度控制在200℃到400℃,得到的氧化铁电致变色材料在高氯酸锂的碳酸丙烯酯溶液中的变色效率在6.0到6.5 cm2/C。

喷雾热解法R. Sivakumar[13]等人使用喷雾热解法制备得到了高度有序的单斜n型WO3薄膜,前驱体选择为钨酸钠(NH4)2WO4(实验室合成),基底为FTO玻璃,基底温度控制在250℃(钨酸铵的分解温度),喷涂速率为15 mL/min。

得到的WO3薄膜为黄色,均一无孔并且和基底结合良好。

Suvarna R. Bathe[14]通过脉冲喷雾热解法制备了纤维网状的WO3薄膜,将WO3粉末溶解在氨水中90℃得到钨酸铵,基底选用ITO,基底温度300℃,以压缩空气做载气,间隔5s 脉冲喷雾热解5s,最终得到的薄膜透明均一,和基底结合良好。

Suman Pokhrel[15]等人以火焰喷雾热解法制备的WO3薄膜,前驱体为别选用W(CO)6、WCl4或WCl6,溶解在有机溶剂中,和O2同时喷涂,所得到的WO3为超细单晶,结晶很好。

喷雾热解法具有简便易行,低成本和大面积沉积的特点,并且容易实现掺杂和改性。

溶胶凝胶法溶胶凝胶法由于其制备方法简单,获得了较多的研究。

L.H.M. Krings[16]等人将WOCl4溶解在异丙醇中,陈化一段时间得到透明的溶胶,旋涂3层,在80℃到500℃固化,得到大约200nm 的WO3薄膜。

K.Nishio[17]等人通过浸渍提拉法制备了铱氧化物电致变色材料,四氯化铱作为前驱体,加入酒精和乙酸,形成溶胶,基底为ITO玻璃,提拉速度为2.0 cm/min,进一步热处理,加热温度高于450℃时可以得到结晶薄膜。

Nilgun Ozer[18]利用浸渍提拉法制备了N2O5电致变色薄膜,该方法利用Nb(OC2H5)5为前驱体,加入乙醇和乙酸形成前驱体,陈化96h到248h,浸渍提拉后在450℃下热处理得到的都是无定型结构,超过1200次循环以后仍然稳定。

阳极氧化法Hiroaki Tsuchiy[19]利用钨箔在NaF电解液中通过阳极氧化制备了多孔的WO3,研究发现,当施加电压小于20V时,得到的是无孔的WO3,当电压控制在40V到60V,可以得到很好的多孔材料。

浙江大学的张俊[20]首先在ITO基板上溅射镀上一层800nm厚的W薄膜,以表面镀有金属W的ITO玻璃为阳极,铂片为阴极,在0.2 wt.%的NaF溶液中进行阳极氧化处理,电压保持在60V,在空气气氛中400℃热处理4h得到透明的WO3薄膜,薄膜为多孔结构。

水热法与溶剂热法Zhihui Jiao[21]等人首先利用钨酸钠加入盐酸溶解在去离子水中,加入双氧水,得到的溶液旋涂在FTO玻璃表面,400℃在FTO表面得到WO3籽晶层,随后将处理过的FTO玻璃和WO3溶液转移到反应釜中,水热180℃处理12h,可以得到由纳米板状WO3颗粒组成的薄膜。

参考文献[1]. 陈国平与黄蕙芬, 电子束蒸发氧化钨薄膜电致变色性能的研究. 太阳能学报, 1995. 16(2): 第150-154页.[2]. 饶峰, 电子束蒸发氧化钨, 氧化镍薄膜的制备与电致变色智能窗的研究, 2004, 浙江大学.[3]. 施萍萍, 电致变色wo_x和wo_x:mo薄膜的制备及其特性研究, 2004, 重庆大学.[4]. 袁想洋, 氧化钨电致变色薄膜的研究, 2007, 浙江大学.[5] 代富平, 吕淑媛, 冯博学. [J ] . 物理学报, 2003 , 52 : 1003.[6]. Estrada, W., A.M. Andersson and C.G. Granqvist, Electrochromic nickel‐oxide‐based coatings made by reactive dc magnetron sputtering: Preparation and optical properties. Journal of applied physics, 1988. 64(7): p. 3678-3683.[7]. Yoshimura, K., T. Miki and S. Tanemura, Nickel oxide electrochromic thin films prepared by reactive DC magnetron sputtering. Japanese journal of applied physics, 1995. 34(5R): p. 2440.[8]. Tracy, C.E. and D.K. Benson, Preparation of amorphous electrochromic tungsten oxide and molybdenum oxide by plasma enhanced chemical vapor deposition. Journal of Vacuum Science & Technology A, 1986. 4(5): p. 2377-2383.[9]. Maruyama, T. and S. Arai, The electrochromic properties of nickel oxide thin films prepared by chemical vapor deposition. Solar energy materials and solar cells, 1993. 30(3): p. 257-262.[10]. Vargas Garcia, J.R., et al., Nanostructured nickel oxide films prepared by chemical vapor deposition and their electrochromic properties. Journal of nanoscience and nanotechnology, 2008. 8(5): p. 2703-2706.[11]. Lin, Y. and J. Lai, Low Temperature Plasma Enhanced Chemical VaporDeposition-Synthesized Electrochromic MoOxCy Thin Films for Flexible Electrochromic Devices. Japanese Journal of Applied Physics, 2012. 51(1S): p. 01AC03.[12]. Maruyama, T. and T. Kanagawa, Electrochromic properties of iron oxide thin films prepared by chemical vapor deposition. Journal of The Electrochemical Society, 1996. 143(5): p. 1675-1677.[13]. Sivakumar, R., et al., Preparation and characterization of spray deposited n-type WO< sub> 3</sub> thin films for electrochromic devices. Materials Research Bulletin, 2004. 39(10): p. 1479-1489.[14]. Bathe, S.R. and P.S. Patil, Electrochromic characteristics of fibrous reticulated WO< sub> 3</sub> thin films prepared by pulsed spray pyrolysis technique. Solar energy materials and solar cells, 2007. 91(12): p. 1097-1101.[15]. Pokhrel, S., et al., Growth of ultrafine single crystalline WO3 nanoparticles using flame spray pyrolysis. Crystal Growth & Design, 2009. 10(2): p. 632-639.[16]. Krings, L. and W. Talen, Wet chemical preparation and characterization of electrochromic WO< sub> 3. Solar energy materials and solar cells, 1998. 54(1): p. 27-37.[17]. Nishio, K., Y. Watanabe and T. Tsuchiya, Preparation and properties of electrochromic iridium oxide thin film by sol-gel process. Thin Solid Films, 1999. 350(1): p. 96-100.[18]. Özer, N., M.D. Rubin and C.M. Lampert, Optical and electrochemical characteristics of niobium oxide films prepared by sol-gel process and magnetron sputtering A comparison. Solar Energy Materials and Solar Cells, 1996. 40(4): p. 285-296.[19]. Tsuchiya, H., et al., Self-organized porous WO< sub> 3 formed in NaF electrolytes. Electrochemistry Communications, 2005. 7(3): p. 295-298.[20]. 张俊, 三氧化钨基电致变色薄膜与器件研究, 2012, 浙江大学.[21]. Jiao, Z., et al., Hydrothermally grown nanostructured WO3 films and their electrochromic characteristics. Journal of Physics D: Applied Physics, 2010. 43(28): p. 285501.。