CA6140车床输出轴的加工工艺设计

CA6140主轴加工工艺规程设计

CA6140主轴加工工艺规程设计ca6140主轴加工工艺规程设计目录1审查零件图样的完整性及零件的工艺性..............................1 2毛坯制造...........................................................................1 2.1毛坯的选择及制造方法 (1)2.2毛坯尺寸的确定...............................................................1 3定位基准(面)的选择......................................................2 3.1粗基准的选择..................................................................2 3.2精基准的选择..................................................................2 4工件表面加工方法选择和工艺路线制定..............................3 4.1加工方法的分析 (3)4.1.1加工阶段的划分 (3)4.1.2加工顺序的安排和工序的确定 (3)4.1.3工艺路线的确定...............................................................5 5工序具体内容的确定............................................................7 5.1确定工序尺寸..................................................................7 5.2加工设备与工艺装备的选择 (8)5.2.1机床选择 (8)5.2.2夹具选取 (9)5.2.3刀具选择 (9)5.2.4量检具选择..................................................................9 5.3切削用量及基本工时的确定 (10)5.3.1刀具几何形状确定 (10)5.3.2切削用量确定 (10)5.3.3切削速度确定 (11)5.3.4检验机床扭矩及功率 (12)5.3.5基本工时的计算 (12)1审查零件图样的完整性及零件的工艺性通过对图样的仔细审查可知该零件属于轴类零件,并且视图完整、正确、尺寸、公差及技术要求合理、齐全,各表面加工工艺成熟,没有特殊要求,不存在加工困难。

CA6140车床输出轴工艺及钻2-φ8斜孔夹具设计设计说明书

专业课程设计说明书设计题目输出轴的机械加工工艺规程与夹具设计设计者何剑峰指导教师方淳台州学院机电与建筑工程学院2009年9月20日专业课程设计任务书题目: 输出轴的机械加工工艺规程与夹具设计原始图纸(见附页)生产类型:中批量生产设计内容:1、零件图1张2、毛坯图1张3、机械加工工艺过程卡1份4、机械加工工序卡1份5、夹具装配图1套6、夹具零件图若干7、课程设计说明书1份班级06机械自动化2班姓名何剑峰学号0610210222指导教师方淳目录前言一、零件的分析1.1零件的作用1.2零件的工艺分析二、工艺规程的设计2.1确定毛坯的制造形式2.2基准的选择2.3工艺路线的拟定及工艺方案的分析2.4机械加工余量、工序尺寸及毛坯尺寸的确定2.5确定孔的切削用量及基本工时三、专用夹具的设计3.1问题的提出3.2夹具设计四、总结五、主要参考文献前言机械制造工艺学课程设计是在全部学完机械制造工艺学及机床夹具设计课程,并进行了生产实习的基础上进行的一个教学环节。

这是我们在进行毕业设计之前对所学课程的一次深入的全面的总复习,也是一次理论联系实际的训练。

就我个人而言,希望通过这次课程设计,对自己今后将从事的工作,进行一次适应性训练,通过设计锻炼自己分析问题、解决问题的能力,为以后的工作打下一个良好的基础。

一、零件的分析1.1零件的作用题目所给定的零件车床输出轴,其主要作用,一是传递转矩,使车床主轴获得旋转的动力;二是工作过程中经常承受载荷;三是支撑传动零部件。

1.2零件的工艺分析从零件图上看,该零件是典型的零件,结构比较简单,其主要加工的面有φ55、φ60、φ65、φ75、φ176的外圆柱面,φ50、φ80、φ104的内圆柱表面,10个φ20的通孔,图中所给的尺寸精度高,大部分是IT6级;粗糙度方面表现在键槽两侧面、φ80内圆柱表面为Ra3.2um,大端端面为Ra3.2um,其余为Ra12.5um,要求不高;位置要求较严格,表现在φ55的左端面、φ80内孔圆柱面对φ75、φ60外圆轴线的跳动量为0.04mm, φ20孔的轴线对φ80内孔轴线的位置度为φ0.05mm,键槽对φ55外圆轴线的对称度为.0.08mm;热处理方面需要调质处理,到200HBW,保持均匀。

(完整word版)CA6140车床主轴加工工艺

车床主轴加工工艺1.CA6140车床主轴技术要求及功用图1 CA6140车床的主轴简图图1为CA6140车床主轴零件简图。

由零件简图可知,该主轴呈阶梯状,其上有安装支承轴承、传动件的圆柱、圆锥面,安装滑动齿轮的花键,安装卡盘及顶尖的内外圆锥面,联接紧固螺母的螺旋面,通过棒料的深孔等。

下面分别介绍主轴各主要部分的作用及技术要求:⑴支承轴颈主轴二个支承轴颈A、B圆度公差为0.005mm,径向跳动公差为0.005mm;而支承轴颈1∶12锥面的接触率≥70%;表面粗糙度Ra为0.4mm;支承轴颈尺寸精度为IT5。

因为主轴支承轴颈是用来安装支承轴承,是主轴部件的装配基准面,所以它的制造精度直接影响到主轴部件的回转精度。

For personal use only in study and research; not for commercial use⑵端部锥孔主轴端部内锥孔(莫氏6号)对支承轴颈A、B的跳动在轴端面处公差为0.005mm,离轴端面300mm处公差为0.01 mm;锥面接触率≥70%;表面粗糙度Ra为0.4mm;硬度要求45~50HRC。

该锥孔是用来安装顶尖或工具锥柄的,其轴心线必须与两个支承轴颈的轴心线严格同轴,否则会使工件(或工具)产生同轴度误差。

⑶端部短锥和端面头部短锥C和端面D对主轴二个支承轴颈A、B的径向圆跳动公差为0.008mm;表面粗糙度Ra为0.8mm。

它是安装卡盘的定位面。

为保证卡盘的定心精度,该圆锥面必须与支承轴颈同轴,而端面必须与主轴的回转中心垂直。

⑷空套齿轮轴颈空套齿轮轴颈对支承轴颈A、B的径向圆跳动公差为0.015 mm。

由于该轴颈是与齿轮孔相配合的表面,对支承轴颈应有一定的同轴度要求,否则引起主轴传动啮合不良,当主轴转速很高时,还会影响齿轮传动平稳性并产生噪声。

For personal use only in study and research; not for commercial use⑸螺纹主轴上螺旋面的误差是造成压紧螺母端面跳动的原因之一,所以应控制螺纹的加工精度。

输出轴(CA6140车床)加工工艺及夹具设计[外文翻译+文献综述+开题报告]

![输出轴(CA6140车床)加工工艺及夹具设计[外文翻译+文献综述+开题报告]](https://img.taocdn.com/s3/m/8aadc26b01f69e31433294c1.png)

本科生毕业设计(论文)开题报告论文(设计)题目输出轴(CA6140车床)加工工艺及夹具设计作者所在系别机械系作者所在专业机械设计制造及其自动化作者所在班级作者姓名作者学号19指导教师姓名指导教师职称教授完成时间 2 年 3 月说明1.根据学校《毕业设计(论文)工作暂行规定》,学生必须撰写《毕业设计(论文)开题报告》。

开题报告作为毕业设计(论文)答辩委员会对学生答辩资格审查的依据材料之一。

2.开题报告应在指导教师指导下,由学生在毕业设计(论文)工作前期内完成,经指导教师签署意见及所在专业教研室论证审查后生效。

开题报告不合格者需重做。

3.毕业设计开题报告各项内容要实事求是,逐条认真填写。

其中的文字表达要明确、严谨,语言通顺,外来语要同时用原文和中文表达。

第一次出现缩写词,须注出全称。

4.开题报告中除最后一页外均由学生填写,填写各栏目时可根据内容另加附页。

5.阅读的主要参考文献应在10篇以上(土建类专业文献篇数可酌减),其中外文资料应占一定比例。

本学科的基础和专业课教材一般不应列为参考资料。

6.参考文献的书写应遵循毕业设计(论文)撰写规范要求。

7.开题报告应与文献综述、一篇外文译文和外文原文复印件同时提交,文献综述的撰写格式按毕业设计(论文)撰写规范的要求,字数在2000字左右。

毕业设计(论文)开题报告本科生毕业设计 (论文)外文翻译原文标题Introduction of Machining译文标题加工基础作者所在系别机械系作者所在专业机械设计制造及其自动化作者所在班级作者姓名作者学号19指导教师姓名指导教师职称副教授完成时间年 3 月北华航天工业学院教务处制Introduction of MachiningHave a shape as a processing method, all machining process for the production of the most commonly used and most important method. Machining process is a process generated shape, in this process, Drivers device on the workpiece material to be in the form of chip removal. Although in some occasions, the workpiece under no circumstances, the use of mobile equipment to the processing, However, the majority of the machining is not only supporting the workpiece also supporting tools and equipment to complete.Machining know the process has two aspects. Small group of low-cost production. For casting, forging and machining pressure, every production of a specific shape of the workpiece, even a spare parts, almost have to spend the high cost of processing. Welding to rely on the shape of the structure, to a large extent, depend on effective in the form of raw materials. In general, through the use of expensive equipment and without special processing conditions, can be almost any type of raw materials, mechanical processing to convert the raw materials processed into the arbitrary shape of the structure, as long as the external dimensions large enough, it is possible. Because of a production of spare parts, even when the parts and structure of the production batch sizes are suitable for the original casting, Forging or pressure processing to produce, but usually prefer machining.Strict precision and good surface finish, Machining the second purpose is the establishment of the high precision and surface finish possible on the basis of. Many parts, if any other means of production belonging to the large-scale production, Well Machining is alow-tolerance and can meet the requirements of small batch production. Besides, many parts on the production and processing of coarse process to improve its general shape of the surface. It is only necessary precision and choose only the surface machining. For instance, thread, in addition to mechanical processing, almost no other processing method for processing. Another example is the blacksmith pieces keyhole processing, as well as training to be conducted immediately after themechanical completion of the processing.Primary Cutting ParametersCutting the work piece and tool based on the basic relationship between the following four elements to fully describe : the tool geometry, cutting speed, feed rate, depth and penetration of a cutting tool.Cutting Tools must be of a suitable material to manufacture, it must be strong, tough, hard and wear-resistant. Tool geometry -- to the tip plane and cutter angle characteristics -- for each cutting process must be correct.Cutting speed is the cutting edge of work piece surface rate, it is inches per minute to show. In order to effectively processing, and cutting speed must adapt to the level of specific parts -- with knives. Generally, the more hard work piece material, the lower the rate.Progressive Tool to speed is cut into the work piece speed. If the work piece or tool for rotating movement, feed rate per round over the number of inches to the measurement. When the work piece or tool for reciprocating movement and feed rate on each trip through the measurement of inches. Generally, in other conditions, feed rate and cutting speed is inversely proportional to。

ca6140主轴的加工工艺分析

继续教育学院毕业设计(论文)题目:CA6140主轴的加工工艺的分析院、系(站):西安机电信息技术学院机电工程系学科专业:数控加工与维护学生:刘党路学号:指导教师:杨双2012年10月继续教育学院毕业设计(论文)题目:CA6140主轴的加工工艺的分析院、系(站):西安机电信息技术学院机电工程系学科专业:数控加工与维护学生:刘党路学号:指导教师:杨双2012年10月主轴的加工工艺的分析摘要主轴是车床的关键零件之一,其性能好坏直接影响到车床的性能和加工精度.轴支持车床卡盘的转动,是转动零件具有确定的工作位置,同时传递运动和扭矩,因此要求轴材质具有较高的刚性、疲劳强度和良好的耐磨性能。

车床主轴的作用是将活塞的往复直线运动通过连杆转化为旋转运动,从而实现发动机由化学能转变为机械能的输出。

本课题仅CA6140型车床主轴的加工工艺的分析。

工艺路线的拟定是工艺规程制订中的关键阶段,是工艺规程制订的总体设计。

所撰写的工艺路线合理与否,不但影响加工质量和生产率,而且影响到工人、设备、工艺装备及生产场地等的合理利用,从而影响生产成本。

关键词:机械加工;精度;误差;工艺分析;目录1 绪论 (1)1.1轴类零件的简单介绍 (1)1.2主轴图样 (1)2 零件加工工艺分析 (3)2.1零件图的分析 (3)2.1.1零件图的工艺分析 (3)2.1.2零件的组成 (4)2.1.3主轴各主要部分的作用及技术要求 (4)2.1.4主轴加工的要点与措施 (5)2.2划分加工阶段的理由 (6)2.3工序划分的原则 (7)2.3.1 CA6140车床主轴主要加工表面加工工序安排 (7)2.3.2 CA6140车床主轴加工工艺过程 (9)2.4轴类零件的材料、毛坏及热处理的选择 (11)2.4.1轴类零件的材料 (11)2.4.2零件的毛坏 (12)2.4.3类零件的热处理 (12)3 工件的装夹 (14)3.1 定位基准的选择 (14)3.1.1 CA6140车床主轴加工定位基准的选择 (14)3.2 零件的定位装夹 (15)3.2.1改进工件的装夹方法 (15)3.2.2本题采用的装夹方法 (16)4 零件的加工顺序及切削用量 (17)4.1加工顺序及刀具选择 (17)4.2刀具的选择 (17)4.3切削用量的确定 (17)4.4加工精度 (20)结论 (21)致谢词 (22)参考文献 (23)1 绪论毕业设计在我们学完大学的全部基础课、技术基础课之后进行的,这是我们在进行毕业设计对所学各课程的深入综合性的总复习,也是一次理论联系实际的训练,因此,它在我们的大学生活中占有重要的地位。

CA6140车床输出轴”零件的机械加工工艺规程

序机械制造工艺学课程设计是在我们学完了大学的全部基础课、技术基础课以及大部分专业之后进行的。

这是我们进行毕业设计之前对所学各课程的一次深入的综合性的链接,也是一次理论联系实际训练。

因此,它在我们的大学学习生活中占有十分重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从锻炼自己分析问题、解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。

我也相信通过课程设计能将零碎的知识点都联系起来,系统而全面的做好设计。

由于能力所限,设计尚有许多不足之处,恳请彭老师给予指教。

一、零件图分析(一)零件的作用题目所给定的零件为CA6140车床输出轴,其主要作用,一是传递转矩,使车床主轴获得旋转的动力;二是工作过程中经常承受载荷;三是支撑传动零部件。

(二)零件的材料及其力学性能零件的材料为45钢,是最常用中碳调质钢,综合力学性能良好,淬透性低,水淬时易生裂纹。

小型件宜采用调质处理,大型件宜采用正火处理。

其价格较便宜,经过调质或正火后可得到较好的切削性能,而且能获得较高的强度和韧性等综合机械性能,局部淬火后再回火,表面硬度可达52HRC-45HRC.(三)零件的结构工艺分析从零件图上看,该零件是典型的轴类零件,结构比较简单,其主要加工的面有φ55、φ60、φ65、φ75、φ176的外圆柱面,φ50、φ80、φ104的内圆柱表面,10个φ20的通孔,图中所给的尺寸精度高,大部分是IT6级;粗糙度方面表现在键槽两侧面、φ80内圆柱表面为Ra3.2um, φ55外圆柱面、大端端面为Ra1.6um, φ60、φ75外圆柱面为Ra0.8um,其余为Ra6.3um,要求不高;位置要求较严格,表现在φ55的左端面、φ80内孔圆柱面对φ75、φ60外圆轴线的跳动量为0.04mm, φ25孔的轴线对φ80内孔轴线的位置度为φ0.05mm,键槽对φ55外圆轴线的对称度为.0.08mm;热处理方面需要调质处理,到200HBW,保持均匀。

CA6140车床阶梯输出轴

机械制造工艺课程设计说明书题目:输出轴班级:机制08-1班姓名:周加伟学号:120083403054指导教师:张文洁目录1零件的工艺分析及生产类型的确定 ..................... - 4 - 1.1零件的用途 .. (4)1.2零件的工艺性 (5)1.2.1分析、审查产品的零件图和装配图.............. - 5 -1.2.2零件的结构工艺性分析 (5)1.3确定零件的生产类型 (5)2确定毛胚、绘制毛胚简图 (6)2.1选择毛胚 (6)2.2确定毛胚的机械加工余量和尺寸公差 (6)2.2.1毛胚的机械加工余量 (7)2.2.2毛胚的尺寸公差 (7)2.2.3加工余量、工序尺寸和工差的确定 (7)2.2.3绘制零件毛坯简图............................ - 9 - 3拟定零件的工艺路线 . (9)3.1定位基准的选择 (9)3.1.1精基准的选择 (9)3.1.2粗基准的选择............................... - 10 - 3.2表面加工方法的确定.. (10)3.3工序的安排 (11)3.3.1加工阶段的划分............................. - 11 -3.3.2基面先行 (12)3.3.3先粗后精................................... - 12 -3.3.4先面后孔................................... - 12 - 3.4工序顺序的安排. (12)3.4.1机械加工工序............................... - 12 -3.4.2热处理工序................................. - 13 - 3.5确定工艺路线 (13)3.6选择加工设备及刀、夹、量具 (14)4 零件加工设计...................................... - 14 - 5参考文献 .......................................... - 16 -1零件分析1.1零件的用途题目所给定的零件为输出轴,其主要作用,一是传递转矩,使主轴获得旋转的动力;二是工作过程中经常承受载荷;三是支撑传动零部件。

CA6140主轴加工工艺及夹具设计(含CAD图纸)

摘要

机械制造业是一个国家技术进步和社会发展的支柱产业之一,无论是传统产业, 还是新兴产业,都离不开各式各样的机械装备。而加快产品上市的时间,提高质量, 降低成本,加强服务是制造业追求的永恒主题。此篇论文主要内容是对 CA6140 主轴 加工工艺路线进行的研究、设计,其中包括了各道工序的加工方法,机床、刀具、夹 具、辅具、量具的选择,准面的选取,定位和夹紧方案的拟定。

Main axle of CA6140 engine lath case machining line for the research, design, Including the Road processes processing methods, machine tools, cutlery, fixtures, a Catholic, measuring instrument choice, datum selection, positioning

Keywords: Axle Fixture Assembly dranwing Travel chart

摘要

目录

摘 要............................................................................................................................ 1 Abstract ........................................................................................................................ 1 第一章 零件的分析 ................................................................................................... 1

ca6140型卧式车床主轴的加工工艺过程

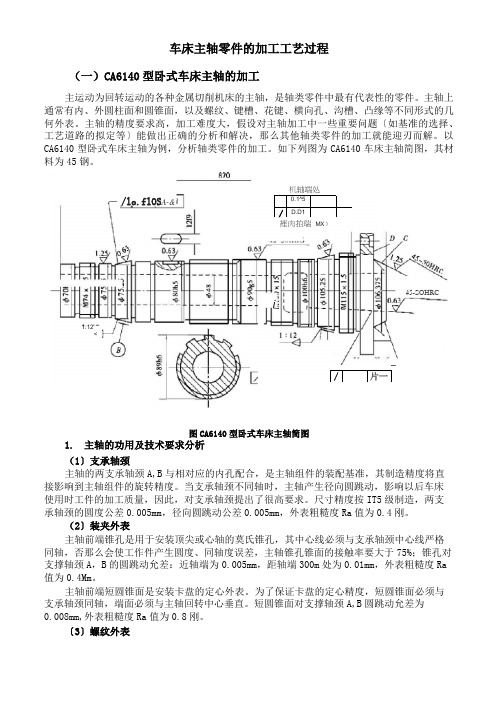

车床主轴零件的加工工艺过程(一)CA6140型卧式车床主轴的加工主运动为回转运动的各种金属切削机床的主轴,是轴类零件中最有代表性的零件。

主轴上通常有内、外圆柱面和圆锥面,以及螺纹、键槽、花键、横向孔、沟槽、凸缘等不同形式的几何外表。

主轴的精度要求高,加工难度大,假设对主轴加工中一些重要问题〔如基准的选择、工艺道路的拟定等〕能做出正确的分析和解决,那么其他轴类零件的加工就能迎刃而解。

以CA6140型卧式车床主轴为例,分析轴类零件的加工。

如下列图为CA6140车床主轴简图,其材料为45钢。

1. 主轴的功用及技术要求分析(1〕支承轴颈主轴的两支承轴颈A,B 与相对应的内孔配合,是主轴组件的装配基准,其制造精度将直接影响到主轴组件的旋转精度。

当支承轴颈不同轴时,主轴产生径向圆跳动,影响以后车床使用时工件的加工质量,因此,对支承轴颈提出了很高要求。

尺寸精度按IT5级制造,两支承轴颈的圆度公差0.005mm ,径向圆跳动公差0.005mm ,外表粗糙度Ra 值为0.4刚。

(2〕装夹外表主轴前端锥孔是用于安装顶尖或心轴的莫氏锥孔,其中心线必须与支承轴颈中心线严格同轴,否那么会使工作件产生圆度、同轴度误差,主轴锥孔锥面的接触率要大于75%;锥孔对支撑轴颈A ,B 的圆跳动允差:近轴端为0.005mm ,距轴端300m 处为0.01mm ,外表粗糙度Ra 值为0.4Mm 。

主轴前端短圆锥面是安装卡盘的定心外表。

为了保证卡盘的定心精度,短圆锥面必须与支承轴颈同轴,端面必须与主轴回转中心垂直。

短圆锥面对支撑轴颈A,B 圆跳动允差为0.008mm,外表粗糙度Ra 值为0.8刚。

〔3〕螺纹外表0.1^5/D.D 1/片一/lo.flOS A-&裡肉拍瑞MX )帖45-SOHRC1:12<i图CA6140型卧式车床主轴简图机轴端处主轴的螺纹外表用于锁紧螺母的配合。

当螺纹外表中心线与支承轴颈中心线歪斜时,会引起主轴组件上锁紧螺母的端面跳动,导致滚动轴承内圈中心线倾斜,引起主轴径向跳动,因此,加工主轴上的螺纹外表时,必须控制其中心线与支承轴颈中心线的同轴度。

输出轴(CA6140车床)加工工艺及夹具设计[外文翻译+文献综述+开题报告]

![输出轴(CA6140车床)加工工艺及夹具设计[外文翻译+文献综述+开题报告]](https://img.taocdn.com/s3/m/866e2bef19e8b8f67c1cb9e8.png)

明

说

制处务教院学业工天航华北

月

3

年 授教 91

2

间 时 成 完 称职师教导指 名姓师教导指 号 学 者 作 名 姓 者 作 级班在所者作

化动自其及造制计设械机 系械机 计设具夹及艺工 工加�床车 0416AC�轴出输

业专在所者作 别系在所者作 目题)计设(文论

�等 件条作协及境 环计设、备设器 仪要主有现�础 基作工究研、习 学去过括包�

件条的备 具已和标目期 预目项本现实

。势趋展发艺工工轴出输、1 �标目期预

日

月

年

�名签任主室研教

见 意 室 研 教

日

月

年

�名签师教导指 见 意 师 教 导 指

�人录记

要 摘 况 情 证 论

制处务教院学业工天航华北

月 3 授教副 年 间 时 成 完

。置装制控寸尺带�床镗密精高和床磨控数用采工加精超�工加床磨控 数用采工加精�床钻和床铣通普用使是艺工工加粗的行流为较�前目 。列前界世居上能 性、量质在�件部能功种各、统系控数、量测、具刀、光、气、液、电 、机其�用实进先之件套配及机主床机控数视重其尤。植扶力大面方多 在�位地略战要重的业工床机视重贯一府政国德。研科础基重注�”新 创“和”率效“究讲别特�才人界世罗网且�费经的足充供提且并,务 任研科、向方展发的床机出提断不而求需的面方事军其因门部等部防国 国美�业工床机视重府政国美。好性靠可�长命寿着味意就高度精件零

告报题开�文论�计设业毕生科本

类科工理

位单作工 0B 级 班

授教副

化动自其及计设械机

称 职 业 专

名姓师教导指 名姓生学

CA6140车床主轴机械加工工艺的设计

河南工业职业技术学院毕业论文题目:CA6140车床主轴机械加工工艺的设计班级:05111姓名:赵岩专业:机械设计与制造指导教师:刘晋豫答辩日期:2008年6月15日前言本次毕业设计是在在完成三年大专血液的基础上,以所学理论知识为础,以在各个单位实习为实践依据,在学完所学的基础课、专业课和理论课及屡次深入车间,熟悉相关设备和工艺后的前提下惊醒的。

是毕业前对所学个科知识的综合性复习,系统性应用,惊醒的依次理论与实践想结合的探索性训练,也是对我们踏上工作岗位前的依次工作实践。

关键词:高速切削加工数据库基于实例推理 UG目录摘要 (I)1 绪论1.1 本课题的来源、目的及意义 (1)1.2 课题背景及国内外研究现状 (1)1.3 本课题研究的主要内容 (1)2 典型轴类零件加工工艺2.1 轴类零件的功用、分类和结构特点 (2)2.2 轴类零件典型工艺路线 (3)3 CA6410主轴加工工艺过程的制订3.1概述 (4)3.2 主轴加工工艺过程制订的依据 (4)3.3 CA6140主轴加工工艺过程 (5)4 CA6140主轴技术条件的分析4.1 概述 (5)4.2 支承轴颈的技术要求 (6)4.3 锥孔的技术要求 (6)4.4 短锥的技术要求 (6)4.5空套齿轮轴颈的技术要求 (6)4.6 螺纹的技术要求 (7)5 CA6140主轴加工工艺过程分析5.1概述 (7)5.2主组后毛坯的制造方法 (8)5.3 毛坯的材料和热处理 (8)5.4 定位基准的选择 (9)5.5 加工阶段的划分 (10)5.6 加工顺序的安排和工序的确定 (11)6 CA6140主轴加工中的关键工艺6.1 锥堵和锥堵心轴的使用 (12)6.2 顶尖空的研磨 (13)6.3 组合魔削 (14)6.4 身空加工 (15)6.5 主轴锥孔加工 (17)7 轴的精度检验7.1 概述 (18)7.2 几个形状精度检验 (18)7.3 尺寸精度检验 (18)7.4 相互位置精度检验 (19)8 轴加工中常出现的自量问题及其解决办法8.1概述 (20)8.2机床轴锥空加工的质量分析 (21)8.3 磨削表面缺陷的产生及防止 (23)9 结论与展望机械9.1本文总结 (25)9.2制造工业的现状及展望 ................................................................ .(26)致谢 (27)参考文献 (28)毕业设计任务书 (29)绪论1.1 本课题的来源、目的及意义车床主轴是具有代表性零件之一,加工难度大,工艺路线较长,涉及轴类零件加工的许多基本工艺问题。

CA6140车床手柄轴加工工艺设计(3稿)

目录1. 引言 (1)2. 零件的工艺分析及生产类型的确定 (2)2.1 零件的作用 (2)2.2 零件的工艺分析 (3)2.3 零件的生产类型 (3)3. 确定机械加工余量,确定毛坯尺寸,设计毛坯图 (3)3.1 零件结构分析 (4)3.2 确定机械加工余量、毛坯尺寸和公差 (4)3.3 设计毛坯图 (6)4. 选择加工方法,制定工艺路线 (6)4.1 定位基准的选择 (6)4.2 零件表面加工方法 (7)4.3 制定工艺路线 (8)5. 工序设计 (9)5.1 选择加工设备与工艺装备 (9)5.2 确定工序尺寸 (10)6.确定切削用量及基本时间 (12)6.1 工序Ⅰ切削用量及基本时间的确定 (12)6.2工序Ⅱ切削用量及基本时间的确定 (14)6.3 工序Ⅲ切削用量及基本时间的确定 (16)6.4 工序Ⅳ切削用量及基本时间的确定 (16)6.5工序Ⅴ先钻孔,粗镗 (17)6.6工序Ⅵ钻螺纹底孔,工序Ⅶ攻丝 (17)6.7工序Ⅷ切削用量及基本时间的确定 (17)7.加工工艺过程卡 (18)7.1 工序Ⅱ卡片 (19)7.2 工序Ⅳ卡片 (21)8. 结论 (22)参考文献 (22)CA6140车床手柄轴加工工艺设计YL湛江师范学院摘要:本文首先介绍了手柄轴的作用和工艺分析,其次确定毛坯尺寸,然后进行了加工工艺路线设计、工序设计以及工艺卡的填写。

关键词:CA6140车床;手柄轴;工艺路线;工序设计CA6140 lathe shaft handle design processY LZhanjiang Normal University,Abstract:This paper first introduces the role of the handle shaft and process analysis, followed by determining blank size, and then proceed to the processing line of design, process design and process to fill cardsKey words:CA6140 lathe; Handle shaft; Process Route;Process design1 引言在现代工业生产中,普通车床是车床中应用最广泛的一种,约占车床类总数的65%,因其主轴以水平方式放置故称为卧式车床。

CA6140车床输出轴夹具设计

CA6140车床输出轴夹具设计车床输出轴夹具的设计是为了夹持和固定车床输出轴,确保车床输出轴在车削过程中的稳定性和精度。

以下是一个关于CA6140车床输出轴夹具设计的详细说明,包括设计背景、设计要求、设计方案和设计结果。

一、设计背景车床输出轴是车床上重要的旋转部件之一,用于传递动力和旋转力矩。

为了保证车床输出轴在车削过程中的准确性和稳定性,需要设计一个夹具来夹持并固定输出轴。

本文以CA6140车床为例,设计一个适用于该车床输出轴的夹具。

二、设计要求1.夹具要能够牢固地夹持输出轴,不会出现滑动或松动现象。

2.夹具要能够通过一定的调整,适应不同长度的输出轴。

3.夹具的设计要兼顾夹持力和操作的便利性。

4.夹具的材料要有足够的强度和刚度,以承受车削过程中的力矩和振动。

三、设计方案1.夹具结构设计夹具的结构设计应考虑到夹持力的均匀分布和夹紧力的调整。

可以设计一个可调节的夹紧机构,通过螺杆与螺母的螺纹配合来实现夹具的夹持和松开,并通过螺杆的旋转来调整夹紧力的大小。

2.材料选择夹具的材料应选用高强度和高刚度的材料,以满足承受车削力矩和振动的要求。

常见的材料有优质钢材、铸铁等。

3.夹具尺寸设计夹具的尺寸设计需要根据CA6140车床的输出轴尺寸和形状进行确定。

夹具的内部形状应与输出轴的外形相匹配,以确保夹具与输出轴的接触面积充分,并防止滑动。

4.夹具的调整装置设计为了适应不同长度的输出轴,可以设计一个可调节的夹具调整装置。

这个调整装置可以通过螺杆的升降来实现夹具的调整,并通过螺杆的锁定装置来固定夹具的位置。

5.夹具的固定装置设计为了保持夹具的稳定性,可以设计一个夹具的固定装置,将夹具固定在车床上。

这个固定装置可以通过螺栓和螺母来实现,将夹具和车床结合在一起。

四、设计结果经过以上的设计方案和步骤,可以得到一个适用于CA6140车床输出轴的夹具设计。

该夹具具有牢固的夹持力和可调节的夹紧力,并且可以适应不同长度的输出轴。

CA6140车床主轴机械加工工艺的设计

CA6140车床主轴机械加工工艺的设计目录摘要I1 绪论11 本课题的来源目的及意义 112 课题背景及国内外研究现状 113 本课题研究的主要内容 12 典型轴类零件加工工艺21 轴类零件的功用分类和结构特点 222 轴类零件典型工艺路线 33 CA6410主轴加工工艺过程的制订31概述 432 主轴加工工艺过程制订的依据 433 CA6140主轴加工工艺过程 54 CA6140主轴技术条件的分析41 概述 542 支承轴颈的技术要求 643 锥孔的技术要求 644 短锥的技术要求 645 空套齿轮轴颈的技术要求646 螺纹的技术要求75 CA6140主轴加工工艺过程分析51 概述 752 主组后毛坯的制造方法 853 毛坯的材料和热处理 854 定位基准的选择 955 加工阶段的划分1056 加工顺序的安排和工序的确定116 CA6140主轴加工中的关键工艺61 锥堵和锥堵心轴的使用 1262 顶尖空的研磨 1363 组合魔削 1464 身空加工 1565 主轴锥孔加工177 轴的精度检验71 概述 1872 几个形状精度检验 1873 尺寸精度检验 1874 相互位置精度检验 198 轴加工中常出现的自量问题及其解决办法81概述2082机床轴锥空加工的质量分析2183 磨削表面缺陷的产生及防止239 结论与展望机械91本文总结2592制造工业的现状及展望26致谢27参考文献28毕业设计任务书29绪论11 本课题的来源目的及意义车床主轴是具有代表性零件之一加工难度大工艺路线较长涉及轴类零件加工的许多基本工艺问题本人根据在校期间的理论课程学习为基础在多次深入车间实习为实践依据通过本次毕业设计对CA6140车床主轴技术条件的分析和工艺过程的讨论来说明轴类零件加工的一般规律12 课题背景及国内外研究现状机械制造工艺技术是在人类生产实践中产生并不断发展的在20世纪50年代刚性生产模式下通过大量使用的专用设备而后工装夹具提高生产效率和加工的自动化程度进行单一或少品种的大批量生产以规模经济实现降低成本和提高质量的目的在20世纪70年代主要通过改善生产过程管理来进一步提高产品质量和降低成本在20世纪80年代较多地采用数控机床机器人柔性制造单元和系统等高技术的集成来满足产品个性话和多样化的要求以满足社会各消费群体的不同要求从20世纪90年代开始机械制造工艺技术向着高精度高效率高自动化发展精密加工精度已经达到亚微米级而超精密加工已经进入001μm级现代机械产品的特点是多品种更新快生产周期短这就要求整个加工系统及机械制造工艺向着柔性高效率自动化方向发展由于成组技术理论的出现和计算机技术的发展计算机辅助设计CAD计算机辅助工艺设计CAPP计算机辅助制造CAM数控加工技术等在机械制造业中得到了广泛应用从而大大缩短了机电产品的生产周期提高了效率保证了产品的高精度高质量13 本课题研究的主要内容本课题就典型的机床主轴进行系统性的讲述设计从中介绍了典型轴类零件加工工艺分析CA6140主轴加工工艺过程的制订及技术分析轴的精度检验轴加工中常出现的质量问题及其解决办法CA6140主轴加工中的几个工艺问题及相关夹具的设计机械制造工艺及夹具的设计是以机械制造中的工艺和工装设计问题为研究对象的一门应用性制造技术研究范围主要是零件的机械加工及加工过程中工件的装夹和产品的装配两个方面机械制造工艺及夹具课程涉及的行业有百余种产品品种成千上万但是研究的工艺问题则可归纳为质量生产率和经济性三类⑴保证和提高产品的质量产品质量包括整台机械的装配精度使用性能使用寿命和可靠性以及零件的加工精度和加工表面质量近代由于宇航精密机械电子工业和国防工业的需要对零件的精度和表面质量的要求越来越高相继出现了各种新工艺新技术如精密加工超精密加工和细微加工等加工精度由1μm级提高到了01~001μm级目前正在向nm 0001μm 级精度迈进⑵提高劳动生产率提高劳动生产率的方法一是提高切削用量采用高速切削高速磨削和重磨削近年来出现的聚晶金刚石和聚晶立方氮化硼等新型刀具材料其切削速度可达1200mmin高速磨削的磨削速度达200ms重磨削是高效磨削的发展方向包括大进给深切进给的强力磨削荒磨和切断磨削等二是改进工艺方法创新工艺例如利用锻压设备实现少无切削加工对高强度高硬度的难切削材料采用特种加工等三是提高自动化程度实现高度自动化例如采用数控机床加工中心柔性制造单元FMC柔性制造系统FMS计算机集成制造系统CIMS和无人化车间或工厂等成组技术的出现能解决多品种尤其是中小批生产中存在的生产效率低的问题也是企业实现高度自动化的基础⑶降低成本要节省和合理选择原材料研究新材料合理使用和改进现有设备研制新的高效设备等对上述三类问题要辨证地全面地进行分析要在满足质量的前提下不断提高劳动生产率和降低成本以优质高效低耗的工艺去完成零件的加工和产品的装配这样的工艺才是合理的和先进的工艺2 典型轴类零件加工工艺分析21轴类零件的功用分类和结构特点轴类零件是机器中经常遇到的典型零件之一轴类零件的功用为支承传动零件齿轮皮带轮等转动扭矩承受载荷以及保证装在主轴上的工件或刀具具有一定的回转精度轴的长径比小于5的称为短轴大于20的称为细长轴大多数轴介于两者之间轴用轴承支承与轴承配合的轴段称为轴颈轴颈是轴的装配基准它们的精度和表面质量一般要求较高其技术要求一般根据轴的主要功用和工作条件制定通常有以下几项⑴尺寸精度起支承作用的轴颈为了确定轴的位置通常对其尺寸精度要求较高IT5~IT7装配传动件的轴颈尺寸精度一般要求较低IT6~IT9⑵几何形状精度轴类零件的几何形状精度主要是指轴颈外锥面莫氏锥孔等的圆度圆柱度等一般应将其公差限制在尺寸公差范围内对精度要求较高的内外圆表面应在图纸上标注其允许偏差⑶相互位置精度轴类零件的位置精度要求主要是由轴在机械中的位置和功用决定的通常应保证装配传动件的轴颈对支承轴颈的同轴度要求否则会影响传动件齿轮等的传动精度并产生噪声普通精度的轴其配合轴段对支承轴颈的径向跳动一般为001~003mm高精度轴如主轴通常为0001~0005mm⑷表面粗糙度一般与传动件相配合的轴径表面粗糙度为Ra25~063μm 与轴承相配合的支承轴径的表面粗糙度为Ra063~016μm轴类零件按其结构形状的特点可分为光滑轴阶梯轴空心轴和异形轴包括曲轴凸轮和偏心轴等四类若按轴的长度和直径的比例来分又可分为刚性轴Ld≤12和挠性轴Ld>12两类本课题所设计的轴为CA6140车床主轴该轴既是阶梯轴又是空心轴并且是长径比小于12的刚性轴根据其结构和精度要求在加工过程中对这种轴的定位基准面选择深孔加工和热处理变形等方面为加工技术难点22 轴类零件典型工艺路线对于7级精度表面粗糙度Ra08~04μm的一般传动轴其典型工艺路线是正火-车端面钻中心孔-粗车各表面-精车各表面-铣花键键槽-热处理-修研中心孔-粗磨外圆-精磨外圆-检验对于空心轴如本课题设计的主轴为了能使用顶尖孔定位一般均采用带顶尖孔的锥套心轴或锥堵若外圆和锥孔需反复多次互为基准进行加工则在重装锥堵或心轴时必须按外圆找正或重新修磨中心孔轴上的花键键槽等次要表面的加工一般安排在外圆精车之后磨削之前进行因为如果在精车之前就铣出键槽在精车时由于断续切削而易产生振动影响加工质量又容易损坏刀具也难以控制键槽的尺寸但也不应安排在外圆精磨之后进行以免破坏外圆表面的加工精度和表面质量3主轴加工工艺过程的制订31概述车床主轴是代表性零件之一加工难度较大工艺路线较长涉及轴类零件加工的许多基本工艺问题下面对本课题CA6140主轴技术条件的分析和工艺过程的讨论来说明轴类零件加工的技术条件32主轴加工工艺过程制订的依据主轴加工工艺过程制订的依据是主轴的结构技术要求生产批量和设备条件等从CA6140车床主轴的加工可以知道⑴主轴的技术要求如主轴两个支承轴颈的本身精度表面粗糙度和同轴度主轴前端内外锥面与主轴颈的同轴度要求都较高因此必须正确选择定位基准工序按粗精加工分开并合理安排工序⑵主轴是一种多阶梯的空心轴而主轴毛坯又往往是实心锻件因此需要从外圆和中心切去大量的金属进行深孔加工对于结构不同和技术条件不同的轴类零件其加工工艺过程是不同的即使是同一种轴其批量不同或所选的材料不同或者生产条件不同其加工工艺过程也是不同的尤其是批量的大小对加工工艺过程的影响更为显著33 CA6140主轴加工工艺过程CA6140主轴零件图见附件图纸1批量大批材料45钢毛坯模锻件其工艺过程见附件工艺卡这类属于大批生产规模而又工序分散的主轴加工工艺过程概括为下列三个阶段⑴粗加工阶段①毛坯处理毛坯备料锻造和正火工序0~5②粗加工锯去多余部分铣端面打中心孔和荒车外圆等工序8~14这阶段的主要目的是用大的切削用量切除大部分余量把毛坯加工至接近工件的最终形状和尺寸只留下小量的加工余量通过这阶段还可即使发现锻件裂缝等缺陷作出相应措施⑵半精加工阶段①半精加工前热处理对于45钢一般采用调质处理以达到HBS235工序17②半精加工车工艺锥面定位锥孔半精车外圆端面和钻深孔等工序20~40这个阶段的主要目的是为精加工作好准备尤其是为精加工作好基面准备对一些要求不高的表面在这个阶段达到图纸规定的要求⑶精加工阶段①精加工前热处理局部高频淬火工序42②精加工前各种加工粗磨工艺锥面定位锥孔粗磨外圆铣键槽和花键槽以及车螺纹等工序45~63③精加工精磨外圆和内外锥面一保证主轴最重要表面的精度工序65~75这阶段的目的是把各表面都加工到图纸规定的要求4主轴技术条件的分析41概述主轴的技术条件是根据主轴的功用和工作条件制定的而技术条件中各项精度又是以支承在轴承孔中的前后两个轴颈为基准来确定的本次设计以CA6140主轴技术条件进行分析42支承轴颈的技术要求主轴两支承轴颈AB的圆度公差0005mm径向圆跳动公差0005mm两支承轴颈的112锥面接触率≥70表面光洁度Ra04支承轴颈直径按IT5级精度制造机床主轴外圆的圆度要求对于一般精度的机床通常不超过尺寸公差的50对于提高精度的机床则不超过25对于高精度的机床则应在5~10之间主轴支承轴颈的径向跳动将产生主轴的同轴度误差以此主轴加工工件就会影响工件的加工精度所以有必要加以严格控制43锥孔的技术要求主轴锥孔莫氏6号对支承轴颈AB的跳动近轴端允差0005mm离轴端300mm 处允差001mm锥面的接触率≥70表面光洁度Ra04硬度要求HRC48 主轴锥孔是用来安装顶尖或工具锥柄的其轴心线要与两个支承轴颈的轴心线尽量重合否则将影响机床精度会使工件产生同轴度等误差44短锥的技术要求短锥C对主轴支承轴颈AB的径向圆跳动公差0008mm端面D对轴颈AB的端面跳动公差0008mm锥面及端面的粗糙度均为Ra08这些要求是为了保证安装卡盘时能够很好定位只要这短圆锥锥面能与支承轴颈同轴端面与回转轴线垂直就能提高卡盘的定心精度45空套齿轮轴颈的技术要求空套齿轮的轴颈对支承轴颈AB的径向跳动公差为0015mm这是由于这些轴颈与齿轮孔相配合的表面对支承轴颈应有一定的同轴度要求否则会引起主轴传动齿轮传动啮合不良当主轴转速很高时还会影响齿轮传动的平稳性并产生噪音加工工件时也会在工件外圆表面产生重复出现的振纹尤其在精加工时这种缺陷更为明显46螺纹的技术要求普通螺纹精度中等级这是用于限制与之配合的压紧螺母的端面圆跳动所必须的要求因为如果压紧螺母端面圆跳动过大时则在压紧滚动轴承的过程中会造成轴承内环轴心线的倾斜由于轴承内环是与主轴支承轴颈配合的这就引起主轴的径向跳动实践证明当压紧螺母端面圆跳动≥005mm时对主轴径向跳动的影响就很显著引起压紧螺母端面震摆的原因有两个一是螺母本身制造精度低例如螺母端面与螺纹轴心线不垂直另一原因是主轴上的螺纹表面轴心线与支承轴颈的轴心线不重合因此在加工主轴螺纹时必须控制螺纹表面轴心线与支承轴颈轴心线的同轴度一般规定不超过0025mm从上述分析可以看出主轴的主要加工表面是两个支承轴颈锥孔前端短锥面及其端面以及装齿轮的各个轴颈等而保证支承轴颈本身的尺寸精度几何形状精度两个支承轴颈之间的同轴度支承轴颈与其他表面的相互位置精度和表面光洁度则是主轴加工的关键5主轴加工工艺过程分析51概述从上面介绍的主轴加工工艺过程中可以看出主轴加工常分粗车半精车粗精磨三个阶段而且每阶段之间常插入热处理工序又在磨削之前常需修研顶尖孔精度要求越高的主轴磨的次数越多修研顶尖孔的次数越多这些特点贯穿于轴类零件整个加工过程之中其原因在于轴件本身的尺寸和几何形状精度以及这些表面之间的同轴度或径向跳动和端面垂直度决定轴向窜动程度要求较高这些精度要求指标不但取决于轴件的加工精度而且也取决于轴件加工后的尺寸精度稳定性前者与加工的定位精度及所用的加工方法有关后者与选用的材料及热处理方法有关从这个角度出发现在重点分析制订主轴工艺过程所要考虑的几个问题52主轴毛坯的制造方法毛坯制造方法主要与使用要求和生产类型有关毛坯形式有棒料与锻件两种在单件小批生产中轴类零件的毛坯往往使用热扎棒料这尤其适合于那些光滑轴和外圆直径相差不大的阶梯轴单件小批生产的阶梯轴一般采用自由锻在大批大量生产时则采用模锻本课题CA6140车床主轴为大批量生产所以毛坯的制造方法采用模锻制造53毛坯的材料和热处理CA6140车床主轴是传递动力的零件它应有良好的机械强度和刚度而其工作表面又应有良好的耐磨性因此要选用适当的钢材为了使加工后有良好的尺寸精度稳定性因而又要求有合适的热处理过程45钢这是常用的主轴材料在调质处理T235之后在经局部高频淬火可以使局部硬度达到HRC62~65在经过适当的回火处理可以降到需要的硬度例如本课题CA6140主轴规定为HRC52一般机床的主轴均可用45钢因为它的机械性能强度韧性和局部表面硬度等能满足设计的要求然而45钢的淬透性比较差与合金钢比较而言需要比较强的淬火剂淬火后的变形比较大加上加工后的尺寸精度性较差在长期使用后会出现微量的尺寸变化对于高精度的机床主轴就有可能超差由此可见主轴质量除与所选钢材种类有关外还与毛坯热处理有关一般各种毛坯在机械加工之前均需进行正火或退火处理以使钢材的晶粒细化或球化消除锻造或轧制后的内应力并可降低毛坯的硬度以利切削的进行本课题CA6140主轴用的45钢便规定在精锻后进行正火处理凡要求局部高频淬火的主轴要在前道工序中安排调质处理有的钢材则用正火当毛坯余量较大时如锻件调质放在粗车之后半精车之前以便因粗车产生的内应力得以在调质时消除毛坯余量较小时如棒料调质可放在粗车相当于锻件的半精车之前进行高频淬火处理一般放在半精车之后由于主轴只需要局部淬硬故精度有一定要求而不需淬硬部分的加工如车螺纹铣键槽等有一定位置要求的工序均安排在局部淬火和粗磨之后这是因为局部淬火的变形虽然不大但总有一些变形故车螺纹铣键槽等有一定位置要求的工序要安排在粗磨之后进行以消除淬火变形对于精度较高的主轴如M1432A砂轮轴在局部淬火及粗磨之后还需低温时效处理160℃油中浸较长时间低温时效不降低已获得的精度和机械性能但能消除磨削加工中所引起的内应力以及淬火过程中所产生的应力和残余奥氏体从而使主轴的金相组织和应力状态保持稳定由于奥氏体在使用过程中会逐步转变为马氏体是主轴产生微量膨胀变形影响主轴的尺寸精度在此之后再进行主轴的精加工主轴精度要求越高则对材料及热处理要求越高热处理次数也越多本课题CA6140主轴采用45钢经过正火调质和局部高频淬火后变能满足要求而无需在采用更高的钢材并且免去了低温时效的工序54定位基准的选择轴件加工中为了保证各主要表面的相互位置精度选择定位基准时应尽可能使其与装配基准重合和使各工序的基准统一并且考虑在一次安装中尽可能加工出较多的表面轴类零件加工的精度指标是各段外圆的同轴度以及锥孔和外圆的同轴度CA6140主轴的装配基准主要是前后两个支承轴径面为了保证卡盘定位面以及前锥孔与支承轴颈面有较高的同轴度应以加工好的支承轴颈为定位基准来终磨锥孔和卡盘定位面这就能符合基准重合的原则但是为了避免支承轴颈被拉毛或损伤并考虑到支承轴颈带有锥度不便于夹具制造等因素在实际生产中也有不选用支承轴颈作为定位基准而是同和它靠近的圆柱轴颈作为定位基准的CA6140的主轴毛坯是实心的但最后要加工成空心轴从选择定位基准面的角度来考虑希望采用顶尖孔来定位而把深入加工工序安排在最后但深孔加工是粗加工工序要切除大量金属会引起主轴变形而影响加工质量所以只好在粗车外圆之后就把深孔加工出来在成批生产中深孔加工之后为了还能用顶尖孔作定位基准面可考虑在轴的通孔两端加工出工艺锥面插上两个带顶尖孔的锥堵或带锥堵的心轴来安装工作为了保证支承轴颈与主轴内锥面的同轴度要求在选择精基准面时要根据互为基准的原则本课题中CA6140主轴在车小端120锥孔和大端莫氏6号锥孔时用的是与前支承轴颈相邻而又是用同一基准加工出来的外圆柱面为定位基准面直接用前支承轴颈作为定位基准面当然更好但由于这轴颈有锥度在制造拖架时会增加困难在工序45精车各外圆包括两个支承轴颈的112锥度时既是以上述前后锥孔内所配锥堵的顶尖孔为定位基准面在工序50粗磨莫氏6号内锥孔时又以两个圆柱面为定位基准面这就是符合互为基准原则的基准转换由于定位基准面的精度比上工序有所提高故这工序的定位误差有所减小在工序63和65中粗精磨两个支承轴颈的112锥度时再次以粗磨的锥孔所配锥堵的顶尖孔为定位基准这就是在次转换定位精度比前又有所提高在工序68中最后精磨莫氏6号锥孔时直接以精磨后的前支承轴颈和另一圆柱面为定位基准面这又再一次转换提高了定位精度这些转换过程是提高的过程使精加工前有精度较高的精基面这完全符合互为基准的原则转换次数的多少要根据加工精度要求而定根据上述分析可知本课题CA6140的空心主轴除顶尖孔外还有轴颈外圆表面并且两者交替使用互为基准55加工阶段的划分由于主轴的精度要求高并且在加工过程中要切除大量金属因此将主轴的加工过程根据粗精加工分开原则来划分阶段极为必要这是由于加工过程中热处理切削力切削热加紧力等对工件产生较大的加工误差和应力为了消除前一道工序的加工误差和应力需要进行另一次新加工不过这一次加工所带来的误差和应力总是要比前一次为小因此加工次数增多以后精度便逐渐提高精度要求越高加工次数越多由于粗加工之前毛坯余量较大而且余量往往不均如锻件的外形与加工后的形状相差较大且不均匀因而在粗加工中需用大的切削力并常常因此产生大量切削热使主轴在加工中产生受力变形和热变形而出现形状误差如圆柱度误差及大的加工应力故粗加工之后要进行半精加工如半精车精车等这也是锻件毛坯要比棒料毛坯多车一次的原因此后即使不插入热处理工序也还需要进行一些精加工以提高精度何况为了改善主轴的机械性能如增加表面硬度往往在半精加工半精车或精车之后进行淬火处理因而又需进一步进行一系列的精加工如磨削等后一次加工所带来的切削力和热量均比前一次为小因其余量逐渐减小因而出现的误差和应力亦随之减小这就是进行多次加工能提高精度的原因因此粗精加工不能同一次安装中完成而应当把粗精加工分别为两个工序或者在不同的机床上进行最好粗精加工间隔一些时间一天或几天让上道工序加工的内应力逐渐消失自然时效56加工顺序的安排和工序的确定具有空心和内锥特点的轴类零件在考虑支承轴颈一般轴颈和内锥等主要表面的加工顺序时可有以下几种方案⑴外表面粗加工钻深孔外表面精加工锥孔粗加工锥孔精加工⑵外表面粗加工钻深孔锥孔粗加工锥孔精加工外表面精加工⑶外表面粗加工钻深孔锥孔粗加工外表面精加工锥孔精加工针对CA6140车床主轴的加工顺序来说可作这样的分析比较第一方案在锥孔粗加工时由于要用已精工过外圆表面作精基准面会破坏外圆精度和表面粗糙度所以此方案不宜采用第二方案在精加工外圆表面时还要再插上锥堵这样会破坏锥孔精度另外在加工锥孔时不可避免地会有加工误差锥孔的磨削条件比外圆磨削条件差加上锥堵本身的误差等就会造成外圆表面和内锥面的不同轴故此方案也不宜采用第三方案在锥孔精加工时虽然也要用已精加工过的外圆表面作为精基准面但由于锥面精加工的加工余量已很小磨削力不大同时锥孔的精加工已处于轴加工的最终阶段对外圆表面的精度影响不大加上这一方案的加工顺序可以采用外圆表面和锥面互为基准交替使用能逐渐提高同轴度经过这一比较可知CA6140主轴的轴件加工顺序以第三方案为佳通过方案的分析比较也可看出轴类零件各表面先后加工顺序在很大程度上。

CA6140车床输出轴零件的机械加工工艺规程毕业设计论文

毕业设计(论文)题目“CA6140车床输出轴”零件的机械加工工艺规程毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

输出轴课程设计--- 输出轴零件机械加工工艺规程设计

课程设计成果学院:机械工程学院班级:模具学生姓名:第一组全体成员学号:设计地点(单位):设计题目:输出轴零件机械加工工艺规程设计完成日期:2013 年月日指导教师评语:_________________________________________________________________ _________________________________________________________________ ________________________________________________________________成绩(五级记分制):教师签名:目录1 输出轴的工艺分析及生产类型的确定 (1)1.1输出轴的用途 (1)1.2输出轴的技术要求 (1)1.3输出轴的结构工艺分析 (1)2 确定毛坯、绘制毛坯图 (2)3 输出轴工艺路线 (2)3.1定位基准的选择 (2)3.2各表面加工方案的确定 (2)3.3加工阶段的划分 (3)3.4工序的集中与分散 (3)3.5工序顺序的安排 (3)3.5.1热处理工序 (3)3.5.2辅助工序 (3)3.6确定工艺路线 (4)4确定加工余量、工序尺寸及表面粗糙度 (5)4.1机械加工余量及工序尺寸 (5)5 确定切削用量及时间定额 (6)5.1确定切削用量 (6)5.2时间定额的计算 (10)的计算 (10)5.2.1基本时间tm5.2.2 辅助时间t时间的计算 (15)f5.2.3其他时间计算 (15)6 总结 (28)参考文献 (29)1 输出轴的工艺分析及生产类型的确定1.1输出轴的用途输出轴的零件是某车床的轴。

其主要作用一是传递转矩,使车床主轴获得旋转的动力;二是工作过程中经常承受载荷;三是支撑支撑传动零部件。

1.2输出轴的技术要求输出轴属于典型的轴类零件,轴与齿轮又要有配合要求,因此加工精度要求较高。

又因在工作中需要冲击载荷为增强耐磨性,其表面要求调质处理零件材料为45#表面硬度是28~32HRC。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要机械制造业的发展对世界经济起着非常重要的作用,而机械加工工艺的编制是机械制造技术的重要组成部分和关键工作。

本文论述的是输出轴的加工工艺和夹具设计,着重于几个重要表面的加工,具有一定的尺寸、形状、位置要求,还有一些强度、表面粗糙度要求等,然而这些都会在文中得以体现。

关键词:制造;输出轴;加工工艺;夹具。

目录一²零件的工艺设计 (4)(一)零件的工艺分析 (4)(二)选择毛坯,确定毛坯尺寸,设计毛坯图 (5)(三)选择加工方法,制定加工艺路线 (6)二²工序设计 (13)(一)选择机床根据工序选择机床 (13)(二)选用夹具 (14)(三)选用刀具 (14)(四)选用量具 (14)(五)确定工序尺寸 (14)三²夹具设计 (17)(一)定位方案 (17)(二)分度设计 (18)(三)切削力和夹紧力的计算 (18)四²确定切削用量及基本工时 (19)(一)切屑用量 (19)(二)基本工时 (20)五²设计总结 (21)六²参考文献 (22)七²致谢 (23)前言机械制造工艺学课程设计是在我们学完了大学的全部基础课、技术基础课以及大部分专业之后进行的。

这是我们进行毕业设计之前对所学各课程的一次深入的综合性的链接,也是一次理论联系实际训练。

因此,它在我们的大学学习生活中占有十分重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从锻炼自己分析问题、解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。

我也相信通过课程设计能将零碎的知识点都联系起来,系统而全面的做好设计。

第一章零件的工艺设计(一)零件的工艺分析1.零件结构功用分析该零件车床输出轴,其主要作用,一是传递转矩,使车床主轴获得旋转的动力;二是工作过程中经常承受载荷;三是支撑传动零部件。

2.零件技术条件分析零件的材料为45钢,是最常用中碳调质钢,综合力学性能良好,淬透性低,淬火时易生裂纹。

综合技术要求等文件,选用铸件。

3.零件结构工艺性分析上图零件结构比较简单,其主要加工的面有φ55、φ60、φ65、φ75、φ176的外圆柱面,φ50、φ80、φ104的内圆柱表面,10个φ20的通孔,图中所给的尺寸精度高,大部分是IT6级;粗糙度方面表现在键槽两侧面、φ80内圆柱表面为Ra3.2um,大端端面为Ra3.2um,其余为Ra12.5um,要求不高;位置要求较严格表现在φ55的左端面、φ80内孔圆柱面对φ75、φ60外圆轴线的跳动量为0.04mm, φ20孔的轴线对φ80内孔轴线的位置度为φ0.05mm,键槽对φ55外圆轴线的对称度为.0.08mm;热处理方面需要调质处理,到200HBS,保持均匀。

通过分析该零件,其布局合理,方便加工,我们通过径向夹紧可保证其加工要求,整个图面清晰,尺寸完整合理,能够完整表达物体的形状和大小,符合要求。

所以该零件在基准选择和加工工艺路线安排上有较高的要求。

4.轴类零件的装夹轴类零件的加工通常采用三爪卡盘,三爪卡盘能自动定心,装卸工件快。

但是由于夹具的制造和装夹误差,其定心精度约为0.05—0.10mm左右。

由于零件较长,常采用一夹一顶的装夹法,即工件定的一端用车床主轴上的卡盘夹紧,另一端用尾座顶尖支撑,这样就克服了刚性差不能承受重切削的缺点,为进一步提高加工精度,可采用中心架作中间辅助支撑,适用于半精加工和精加工。

(二)、选择毛坯,确定毛坯尺寸,设计毛坯图1.选择毛坯毛坯的选择和拟定毛坯图是制定工艺规程的最初阶段工作之一,也是一个比较重要的阶段,毛坯的形状和特征(硬度,精度,金相组织等)对机械加工的难易,工序数量的多少有直接影响,因此,合理选择毛坯在生产占相当重要的位置,同样毛坯的加工余量的确定也是一个非常重要的问题。

毛坯种类的选择决定与零件的实际作用,材料、形状、生产性质以及在生产中获得可能性,毛坯的制造方法主要有以下几种:1、型材2、锻造3、铸造4、焊接5、其他毛坯。

根据零件的材料,推荐用型材或锻件,但从经济方面着想,如用型材中的棒料,加工余量太大,这样不仅浪费材料,而且还增加机床,刀具及能源等消耗,而锻件具有较高的抗拉抗弯和抗扭强度,冲击韧性常用于大载荷或冲击载荷下的工作零件。

本零件生产批量为中批量,所以综上所叙选择锻件中的模锻。

2.确定毛坯尺寸,设计毛坯图毛坯(锻件)图是根据产品零件设计的,经查《机械加工工艺手册》《金属机械加工工艺人员手册》知精车-半精车-粗车各余量,从而可得毛坯余量<或查表得到>,见表1。

铸件的外圆角半径按表5-12确定,内圆角半径按5-13确定。

结果为:外圆角半径:r=2内圆角半径:R=2。

按表5-11,外模锻斜度α=5。

,内模锻斜度α=7。

下图为本零件的毛坯图:(三)、选择加工方法,制定加工艺路线1.零件加工方法选择当零件的加工质量要求较高时,往往不可能用一道工序来满足要求,而要用几道工序逐步达到所要求的加工质量和合理地使用设备、人力,零件的加工过程通常按工序性质不同,可以分为粗加工,半精加工,精加工三个阶段。

①粗加工阶段:其任务是切除毛坯上大部分余量,使毛坯在形状和尺寸上接近零件成品,因此,主要目标是提高生产率,去除内孔,端面以及外圆表面的大部分余量,并为后续工序提供精基准,如加工φ176、φ55、φ60、φ65、φ75外圆柱表面。

②半精加工阶段:其任务是使主要表面达到一定的精加工余量,为主要表面的精加工做好准备,如φ55、φ60、φ65、φ75外圆柱面,φ80、φ20孔等。

③精加工阶段:其任务就是保证各主要表面达到规定的尺寸精度,留一定的精加工余量,为主要表面的精加工做好准备,并可完成一些次要表面的加工。

如精度和表面粗糙度要求,主要目标是全面保证加工质量。

④热处理工序的安排:热处理的目的是提高材料力学性能,消除残余应力和改善金属的加工性能。

热处理主要分:预备热处理,最终热处理和内应力处理等。

本零件输出轴材料为45钢,在加工过程中预备热处理是在毛坯锻造之后消除零件的内应力。

基面先行原则该零件进行加工时,要将端面先加工,再以左端面、外圆柱面为基准来加工,因为左端面和φ55外圆柱面为后续精基准表面加工而设定的,才能使定位基准更准确,从而保证各位置精度的要求,然后再把其余部分加工出来。

先粗后精即要先安排粗加工工序,再安排精加工工序,粗车将在较短时间内将工件表面上的大部分余量切掉,一方面提高金属切削效率,另一方面满足精车的余量均匀性要求,若粗车后留余量的均匀性满足不了精加工的要求时,则要安排半精车,以此为精车做准备。

先面后孔对该零件应该先加工圆柱表面,后加工孔,这样安排加工顺序,一方面是利用加工过的平面定位,稳定可靠,另一方面是在加工过的平面上加工孔,比较容易,并能提高孔的加工精度,所以对于输出轴来讲先加工φ75外圆柱面,做为定位基准再来加工其余各孔。

工序划分的确定工序集中与工序分散:工序集中是指将工件的加工集中在少数几道工序内完成每道工序加工内容较多,工序集中使总工序数减少,这样就减少了安装次数,可以使装夹时间减少,减少夹具数目,并且利于采用高生产率的机床。

工序分散是将工件的加工分散在较多的工序中进行,每道工序的内容很少,最少时每道工序只包括一简单工步,工序分散可使每个工序使用的设备,刀具等比较简单,机床调整工作简化,对操作工人的技术水平也要求低些。

综上所述:考虑到工件是中批量生产的情况,采用工序分散辅助工序的安排:辅助工序一般包括去毛刺,倒棱角,清洗,除锈,退磁,检验等。

2.加工顺序的安排该零件为轴类零件,先铣端面并打中心孔,以两中心孔为定位基准粗加工大端和小端各部,因为钻孔会引起大端面变形,所以先安排钻孔,再热处理去内应力。

然后半精加工,精加工大端和小端各部,达到尺寸和精度要求,最后钻斜孔和铣键槽。

3.定位基准选择本零件为带孔的管状零件,孔是其设计基准(亦是装配基准和测量基准),为避免由于基准不重合而产生的误差,应选孔为定位基准,即遵守“基准重合”的原则。

具体而言,即选孔及一端面作为精基准。

由于本零件全部表面都需要加工,而孔作为精基准,应先进行加工,因此应选外圆及一端面为粗基准。

表1机械加工工艺过程卡片表2机械加工工艺过程卡片4.机加工工序简图00、粗车圆柱面φ176及端面。

05、粗车圆柱面φ60、φ65和φ75及台阶面。

10、精车φ176外圆柱面及倒角。

15、半精车圆柱面φ55、φ60、φ65和φ75及台阶面。

20、精车圆柱面φ55、φ60、φ65和φ75及台阶面,倒角。

25、粗镗内孔φ50、φ80、φ104。

30、半精镗内孔φ50、φ80、φ104。

35、钻中心孔。

40、钻,扩,铰孔10³φ20。

45、铣键槽16³10。

50、钻斜孔2³φ8。

第二章工序设计(一)、选择机床根据工序选择机床1.工序00、05、10、15和20是粗车和精车。

各工序的工步数不多,大批大量生产不要求很高的生产率,故选用卧式车床就能满足要求。

本零件外廓尺寸不大,选用最常用的CA6140型卧式车床。

2.工序25、30为镗削。

由于加工的零件外廓尺寸不大,又是回转体,故宜在车床上镗孔,选用C616A型卧式车床。

3.工序45铣削。

工序工步简单,外廓尺寸不大,考虑本零件属成批大量生产,所选机床使用范围较广泛为宜,故可选常用用的X61W型铣床能满足加工要求。

4.工序35、40和50是扩、钻、铰孔。

可采用专用的分度夹具在立式钻床上加工,故选用Z525。

(二)、选用夹具本零件除铣销,钻小孔等工序需要专用夹具外,其他各工序使用通用夹具即可。

前车销工序用三爪自定心卡盘和心轴。

(三)、选用刀具由于刀具材料的切削性能直接影响着生产率,工件的加工精度,已加工表面质量,刀具的磨损和加工成本,所以正确的选择刀具材料是加工工艺的一个重要部分,刀具应具有高刚度,足够的强度和韧度,高耐磨性,良好的导热性,良好的工艺性和经济性,抗粘接性,化学稳定性。

由于零件车床输出轴材料为45钢,推荐用硬质合金中的YT15类刀具,因为加工该类零件时摩擦严重,切削温度高,而YT类硬质合金具有较高的硬度和耐磨性,尤其具有高的耐热性,在高速切削钢料时刀具磨损小寿命长,所以加工45钢这种材料时采用硬质合金的刀具。

粗车外圆柱面:90°半精车,精车外圆柱面:前角为90°的车刀。

钻头:高速钢刀具,直径为φ30;直径为φ18;扩孔钻:直径为φ19.8;铰刀:直径为φ20。

镗刀,刀杆长度为200.B³H=16³25。

(四)、选择量具本零件属大批大量生产,一般配情况下尽量采用通用量具。

根据零件表面的精度要求、尺寸和形状特点,参考参考文献《机械制造技术基础课程设计指南》相关资料,选择如下:读数值0.02、测量范围0~150游标卡尺,读数值0.01、测量范围0~150游标卡尺。