70MPa防硫化氢旋塞阀的研究

KQ65-35-70采油树说明书

KQ65-35-70采油树说明书KQ65-35、KQ65-70抗硫采气树使用说明书一、技术标准:KQ65-35、65-70抗硫采气树严格按照API spec6A标准、SY/T5127-2002 《井口装置和采油树规范》以及Q/ZC701-1999设计制造。

二、结构特点1.主要技术参数见附表KQ65-35、65-70采气树主要技术参数型号参数工作压力Mpa 强度压力Mpa 规范级别工作温度OCKQ65-35 35 70 PSL1-3 -29~121 KQ65-70 70 105 PSL1-3 -29~121 1连接形式适用工况2.结构特点:法兰酸性环境轻度腐蚀法兰酸性环境轻度腐蚀 2.1 所有部件均采用API和石油标准法兰连接。

2.2 闸阀采用平板阀。

2.3节流器采用针形阀,而不是固定孔径的油嘴,部件均经抗硫化氢处理。

2.4 KQ65-35、65-70抗硫采气树通过转换法兰与套管头相连。

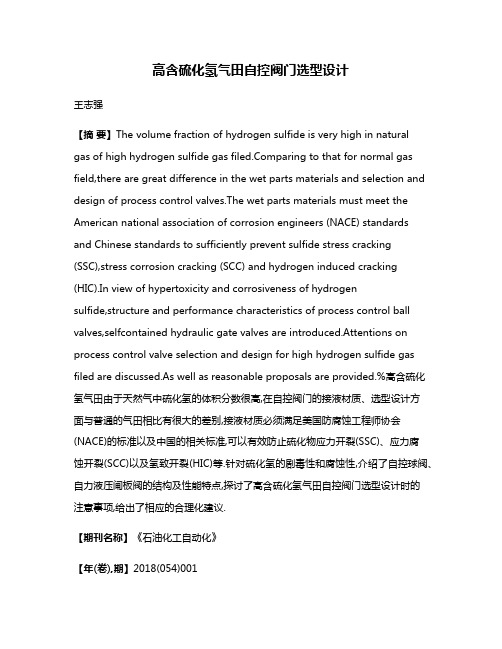

2.5 KQ65-35、KQ65-70抗硫采气树主要由底法兰、上法兰、平板闸阀、针阀、小四通、截止阀、缓冲器、压力表等零部件组成(见下图)。

KQ65-35、65-70抗硫采气井口装置示意图23.KQ系列抗硫采气树装置的特点:3.1全部承压件均采用优质合金钢锻件,在高压下工作安全可靠。

3.2所有主要零、部件均采用抗硫化氢材料,通过特殊热处理技术使零件具有良好的力学性能,产品具备抗H2S应力腐蚀DD级能力。

3.3 V形密封圈材料采用聚四氟乙烯,O形密封圈采用氟橡胶保证了密封元件抗硫化氢腐蚀的要求。

整个采油树内腔密封可靠,使钻、采油气工程的环保效应得到最大的体现。

3.4闸阀采用平板阀,克服了沿用已久的强制密封楔形闸阀开关力矩大的弱点,减轻了井场工人的劳动强度。

闸板及阀座容易拆换;闸板为整体式,可双向使用以增加服役寿命;闸板全浮动设计,阀门开关后回转1/4圈,3防止阀杆常久受力耐增加阀门寿命;推力轴承负荷能力大,开关力矩小。

70 MPa高压氢气瓶阀密封技术研究

70 MPa高压氢气瓶阀密封技术研究

周路云;李前;张伟鹏

【期刊名称】《阀门》

【年(卷),期】2024()2

【摘要】全球正面对能源和环境的挑战,氢能源汽车已成为全球汽车行业的发展方向,车载储氢系统主要是由储氢气瓶、组合式瓶阀、溢流阀、减压阀、压力/温度传感器等组成,其中需要频繁开启的部件是组合式瓶阀,压力一般在35 MPa~70 MPa,最容易产生泄漏。

目前车载氢能的储存压力一般为35 MPa, 70 MPa的也在进行技术攻关,不同于普通的工业用气瓶阀,70 MPa高压氢气瓶阀设计压力高,密封性能的可靠性直接影响了产品的使用安全。

针对70 MPa高压氢气瓶阀密封材料进行研究,采用GB/T 528-2009标准对不同硬度和直径的O形密封圈进行性能试验,比较不同材料的密封性能,确保70 MPa高压氢气瓶阀密封性能安全可靠。

【总页数】4页(P191-194)

【作者】周路云;李前;张伟鹏

【作者单位】上海市特种设备监督检验技术研究院;上海百图低温阀门有限公司【正文语种】中文

【中图分类】TH134

【相关文献】

1.70 MPa高压氢气瓶阀液压爆破试验

2.70 MPa车用氢气瓶阀外部激励载荷下的可靠性研究

3.70MPa车载Ⅳ型储氢气瓶瓶口密封技术研究

4.70 MPa碳纤维缠绕

储氢气瓶结构设计与力学性能研究5.70 MPa车载Ⅳ型储氢气瓶关键技术及标准化研究

因版权原因,仅展示原文概要,查看原文内容请购买。

抗硫化氢阀门内件要求

抗硫化氢阀门内件要求

听着啊,抗硫化氢阀门内件的要求可有点门道呢。

首先啊,材料得过硬。

这材料得能扛得住硫化氢那家伙的“侵蚀”,就像超级英雄能抵御敌人的攻击一样。

一般来说,得是那种抗腐蚀性能超棒的材料,像是不锈钢里特殊的合金之类的,可不能随便拿个软柿子材料就往上凑,不然硫化氢一“动手”,内件就完蛋啦。

然后呢,密封性能得好。

这就好比你家门得关得严严实实的,不能让小偷(硫化氢)有可乘之机。

密封要是不好,硫化氢就偷偷溜进去捣乱,阀门就没法好好工作啦。

所以啊,内件的密封设计和密封材料都得精心挑选,确保一滴硫化氢都别想漏过去。

还有哦,强度也不能含糊。

想象一下,阀门内件就像一个在战场上的士兵,得有足够的力量去应对各种压力情况。

在硫化氢的环境里,可能会面临各种压力变化,内件要是不够强壮,一下子就被压垮了,那整个阀门也就歇菜了。

再就是表面的光滑度。

这内件表面要是坑坑洼洼的,硫化氢就容易在那些小坑里安营扎寨,然后慢慢腐蚀破坏。

所以啊,内件表面得像滑冰场一样光滑,让硫化氢无处下嘴。

最后呢,尺寸精度得高。

这就像你做拼图,每一块都得严丝合缝才行。

内件的尺寸要是不精确,在阀门里就会“不合群”,不是这儿漏缝就是那儿卡壳,那可就麻烦大了。

一种深海高压阀的双向密封结构设计及实验研究

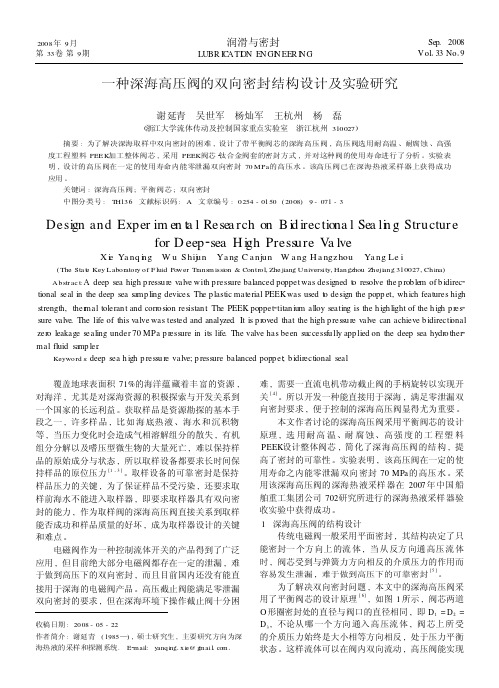

2008年9月第33卷第9期润滑与密封LUBR I C A TI ON EN GI N EER I N GSe p.2008V ol 133No 19收稿日期5作者简介谢延青(5—),硕士研究生,主要研究方向为深海热液的采样和探测系统2y q 1x @11一种深海高压阀的双向密封结构设计及实验研究谢延青 吴世军 杨灿军 王杭州 杨 磊(浙江大学流体传动及控制国家重点实验室 浙江杭州310027)摘要:为了解决深海取样中双向密封的困难,设计了带平衡阀芯的深海高压阀,高压阀选用耐高温、耐腐蚀、高强度工程塑料PEEK 加工整体阀芯,采用PEEK 阀芯2钛合金阀套的密封方式,并对这种阀的使用寿命进行了分析。

实验表明,设计的高压阀在一定的使用寿命内能零泄漏双向密封70MPa 的高压水。

该高压阀已在深海热液采样器上获得成功应用。

关键词:深海高压阀;平衡阀芯;双向密封中图分类号:T H136 文献标识码:A 文章编号:0254-0150(2008)9-071-3Desi gn and Exper im en t a l Resea rch on B i d irectiona l Sea li n g Structur e for D eep 2sea H i gh Press ure V a lveX i e Ya nq i ng W u S hij un Ya ng C a njun W a ng H a ngz hou Ya ng Le i(The Sta t e Key Laboratory of F luid Po wer Trans m issi on &Control,Zhe jiang University,Hangzhou Z heji ang 310027,China )A bstr ac t:A deep sea high p ressu r e valve w ith p ressure balanced poppet was designed t o resolve the p rob le m of b idirec 2tional seal in the deep sea sa mp ling devices .The p lastic material PEEK was used t o design the popp et,wh ich features high strength,ther mal toleran t and corr o sion resistan t .The PEEK poppet 2titan ium alloy seating is the h igh light of the h igh p r es 2sure valve .The life of this valve was tested and analyzed .It is p r oved that the high p ressu r e valve can achieve b idirecti onal zer o leakage sealing under 70MPa p r essure in its life .The valve has been successf u lly app lied on the deep sea hydr o ther 2mal fluid sa mp ler .Keyword s :deep sea h igh p ressu r e valve;p ressure balanced popp et ;b idir ectional seal 覆盖地球表面积71%的海洋蕴藏着丰富的资源,对海洋,尤其是对深海资源的积极探索与开发关系到一个国家的长远利益。

应对极端工况:探索旋塞阀在高温高压环境下的表现

应对极端工况:探索旋塞阀在高温高压环境下的表现最近一个河北沧州的我司合伙人牵线介绍的一个项目中,甲方着重提到了关于高温高压的环境下旋塞阀的表现,其实在化工、石油、天然气等行业中,高温高压环境对阀门的性能提出了严峻的挑战。

旋塞阀作为一种能够实现快速启闭和良好密封的阀门,在这些极端工况下的应用引起了广泛关注。

北高科阀门将在本文深入探讨旋塞阀在高温高压环境下的性能表现,分析其材料选择、设计特点以及密封技术,以期为相关行业提供参考。

一、旋塞阀在高温高压环境下的挑战在高温高压的工作环境,阀门需要承受极大的内部压力和外部温度。

这对阀门的材料和设计提出了极高的要求。

旋塞阀在这种环境下的挑战主要包括:1. 材料的耐温耐压性能:阀门的材料必须能够承受高温高压的考验,防止因材料强度不足而导致的损坏或失效。

2. 密封性能:在高温高压下,传统的密封材料可能会失去原有的性能,导致阀门密封不严,进而引发泄漏。

3. 结构稳定性:阀门的结构必须足够稳定,以保证在极端条件下的正常工作,防止因热膨胀等因素导致的结构变形。

二、旋塞阀的材料选择旋塞阀的材料选择是确保其在高温高压环境下性能的关键。

根据搜索结果,旋塞阀的主要材料包括:- 承压壳体材料:如灰铸铁、球墨铸铁、奥氏体铸铁等,这些材料能够提供足够的强度和耐压性能。

- 旋塞:旋塞的材料必须满足密封面和配合面的抗擦伤、抗咬伤和抗烧死的要求,通常采用钢、灰铸铁、球墨铸铁、奥氏体铸铁或耐蚀铸铁制造。

- 阀杆:当阀杆与旋塞分开制造时,通常采用钢制造,以保证其机械性能和耐蚀性能。

三、设计特点为了适应高温高压的环境,旋塞阀在设计上采取了一系列特殊措施:1. 金属密封:金属密封旋塞阀使用金属塞子和塞座,通过精密加工和适当的表面处理,实现良好的密封效果。

2. 软密封:软密封旋塞阀采用橡胶、聚四氟乙烯(PTFE)等材料作为密封元件,适用于腐蚀性或有毒介质的密封。

3. 组合密封:在某些应用中,可能采用金属和软材料的组合密封,以结合两者的优点,提高密封性能。

方钻杆旋塞阀主密封技术研究

单位代码: 10615 西南石油大学硕士学位论文论文题目:方钻杆旋塞阀主密封技术研究研究生姓名:李静导师姓名:陈浩(副教授)学科专业:机械设计及理论研究方向:现代设计方法2007年4月西南石油大学2007届硕士学位论文摘要方钻杆旋塞阀是钻机循环系统中的重要控制部件之一,常在紧急情况下启闭,故主密封面的转矩大小是旋塞阀可靠工作的重要指标。

本文通过密封与摩擦机理的分析,推导出摩擦转矩理论计算公式,证明了球体与上阀座接触面上的摩擦力矩仅与摩擦系数μ和密封比压p有关。

在工作环境与结构尺寸确定的情况下,合理选择材料与表面处理方案是降低摩擦转矩的主要手段。

在高压与腐蚀性介质环境下工作的旋塞阀主密封面磨损严重,主要有粘着磨损、磨粒磨损与腐蚀磨损三种类型。

要提高元件耐磨性能,主要措施为采用抗H2S腐蚀材料并进行表面强化处理。

利用Ansys对关闭状态下的旋塞阀密封面进行有限元分析研究其应力分布规律,得出如下结论:应力最大值出现在经过阀座通道轴线的球体通道轴线垂面两侧15˚附近密封面外缘处的小区域,远离此区域应力迅速下降。

将Ansys分析结果与理论计算结果对比后发现,将传统的球阀比压计算公式应用于高压硬密封的旋塞阀所得结果误差较大,有限元分析技术在旋塞阀主密封中的应用有待于进一步发展。

关键词:方钻杆旋塞阀,高压球阀,主密封,密封比压,接触分析AbstractKelly cock is one of the important control portions in drilling circulatory system. It often opens and closes in emergency cases, so friction torque of the primary seal surface is an important index for the kelly cock to be reliable. the friction torque theoretical calculation formula is inferred by seal and friction analyzing, and it’s proven that the friction torque on the contact surface between ball and upper seat is only concerns to frictional coefficient μand sealing specific pressure p. In the actual conditions and structural size, suitable material and surface treatment are the main method to reduce the friction torquethe.In the high pressure and the corrosive fluid environment, the primary seal surface of kelly cock is frayed seriously, which includes adhesive wear, abrasive wear and corrosive wear. To enhance wear-resisting, the main method is by using the anti- H2S corrosion material and strengthen surface anti corrosive.By using Ansys to do the finite element analysis for stress distribution rule for the kelly cock primary seal surface in cut-off state, it obtains the following conclusion: The stress maximum value appears around a small area near the seal surface outskirt at about 15˚antiheros of the spheroid channel axis vertical which contains the seat channel axis, and the stress value drops rapidly when departs from this area. Comparing the Ansys analysis result with the theoretical calculation result, it illustrates that the application of traditional ball valve sealing specific pressure formula to the high-pressure metal hard seal kelly cock obtained result with big error, so the application of the finite element analysis technology to the kelly cock primary seal should be developed further.Key word: Kelly cock, High-pressure ball valve, Primary seal, sealing specific pressure, Contact analysis西南石油大学2007届硕士学位论文目录摘要 (1)Abstract (3)目录 (4)引言 (1)第1章 方钻杆旋塞阀 (2)1.1 方钻杆旋塞阀的结构 (2)1.2 方钻杆旋塞阀的密封原理 (4)1.3 方钻杆旋塞阀的工作环境 (5)1.4 国内外研究现状 (7)第2章 方钻杆旋塞阀的密封机理与计算 (8)2.1 阀门启闭件的密封机理 (8)2.2 影响密封的各种因素 (10)2.3 金属硬密封与软密封的比较 (12)2.4 浮动式球阀的密封比压 (13)2.4.1 必需比压及计算 (15)2.4.2 许用比压及选择 (16)2.4.3 设计比压及计算 (18)第3章 主密封面摩擦与操作转矩 (20)3.1 方钻杆旋塞阀的操作转矩 (20)3.2 主密封面的摩擦 (21)3.2.1 摩擦的机理 (21)3.2.2 影响摩擦的因素 (23)3.2.3 操作转矩的计算 (24)3.3 主密封面的磨损 (27)3.3.1 主密封面磨损状况 (27)3.3.2 接触面的粘着磨损 (27)3.3.3 接触面的磨粒磨损 (28)第4章 密封件材料的选择与表面强化处理 (30)4.1 密封件材料基本要求 (30)4.2 腐蚀磨损 (31)4.2.1 主密封面腐蚀状况 (31)4.2.2 腐蚀磨损机理 (32)4.2.3 腐蚀的影响因素 (32)4.2.4 硫化氢腐蚀的预防措施 (34)4.3 材料选择 (36)4.3.1 阀门常用密封件材料 (36)4.3.2 元素对钢性能的影响 (37)4.3.3 旋塞阀常用密封材料 (38)4.4 表面处理 (40)4.4.1 电镀技术 (40)4.2.2 激光表面强化 (41)4.2.3 堆焊技术 (41)第5章 密封面的有限元分析 (43)5.1 接触问题的基本理论 (43)5.1.1 Hertz理论 (44)5.1.2 协调接触与非协调接触 (44)5.2 有限元仿真技术 (47)5.2.1 有限元的基本思想 (48)5.2.2 有限元的求解过程 (48)5.3 Ansys接触单元分析法 (49)5.3.1 Ansys简介 (49)5.3.2 Ansys一般分析步骤 (50)5.3.3 Ansys接触分析 (50)5.4 旋塞阀主密封面的有限元分析 (53)5.4.1 建模与网格划分 (53)5.4.2 加载 (55)5.4.3 结果分析 (56)5.5 主密封改进方案探讨 (58)5.5.1采用软硬结合密封方式 (58)5.5.2 密封面宽度的优化设计 (59)第6章 结论与展望 (60)6.1 所做工作 (60)6.2 结论 (60)6.3 展望 (60)参考文献 (62)致谢 (64)附录1 攻读硕士学位期间发表论文 (65)引言方钻杆旋塞阀是钻机循环系统中的重要控制部件之一。

石油天然气行业含硫化氢工况的阀门技术条件探讨

油气田的天然气或伴生气大都是含硫较高的酸性气体,以土库曼斯坦巴格德雷B区扬-恰、别-皮气田为例,原料气中H2S平均摩尔含量为0.37%,且原料气中含有水分。在这种湿H2S环境下,一般会发生如下几种破坏:H2S应力腐蚀开裂(SSC)、氢致开裂(HIC)、氢蚀起泡(HB)以及应力导向氢致开裂(SOHIC)等。其中尤以湿硫化氢应力腐蚀开裂最为普遍。当介质符合下列各项条件时,即构成湿硫化氢应力腐蚀环境:(1)游离水中溶解的H2S浓度大于50×10-6(50ppm)(质量分数);(2)游离水pH值小于4.0,并溶有H2S;(3)游离水的pH值大于7.6,且氢氰酸(HCN)含量大于20×10-6(20ppm)(质量分数),并溶有H2S;(4)气相中的H2S分压大于0.0003MPa(绝压)。当介质构成湿硫化氢应力腐蚀开裂的环境条件时,选用的材料应符合下列要求:(1)材料标准规定的屈服强度应小于或等于355MPa;(2)材料实测的抗拉强度应小于或等于630MPa;(3)材料的使用状态为正火、正火加回火、退火或调质状态;(4)碳当量限制:对碳钢和碳锰钢应小于或等于0.4%,对低合金钢应小于或等于0.45%;(5)硬度限制:无论是对材料本体或焊缝及热影响区,硬度均应小于或等于HB200;(6)焊后应进行消除应力热处理或其他等效的热处理[1]。国际上常规的做法是参照NACE MR 0175/ISO 15156要求的方法来处理。对服役于湿H2S环境下的阀门材料要求同样如此。

碳当量的计算公式:

碳钢材料和焊接应符合NACE MR0175/ISO15156-2附件A的要求,硬度≤22HRC,显微硬度≤250HV10。用于制造阀体及过流件的材料应为正火态、正火+回火态,或淬火+回火态。

检验技术条件

对于碳钢的阀体及过流件,应根据ISO 4967,ASTM E 45对非金属夹杂进行评定。脆性非金属夹杂(氧化物和脆性硅酸盐类)或弹性非金属夹杂(硫化物和弹性硅酸盐类)不得超过1.5级。组织缺陷按ISO 4969或ASTM E 3811规定试验,级别评定结果应满足一般疏松≤2级,中心疏松≤2级,偏析≤2级,不允许材料内部存在白点、裂纹、气孔等缺陷。对碳钢锻件或铸件,晶粒度的测定按ASTM E 112规定,其结果应是5级或5级以上的晶粒度。

油田防硫化氢特别管理规定(修改)

第三采油技术服务处彭阳油田安全生产作业指导第一章彭阳油田基本概况采油三处彭阳油区地处宁夏回族自治区彭阳县,主要产油区位于孟塬乡、冯庄乡的3个行政村境内,所在地为典型的黄土高原地貌,沟壑纵横,梁峁交错,占地面积50平方公里左右,油区主要风向为东南风和西北风,该区块隶属采油三处彭阳采油作业区管辖范围。

第二章彭阳油田有毒有害气体分布情况1、硫化氢发现初期2007年4月1日14:30分,对演23井延9油层进行负压射孔求初产,根据项目组现场汇报,射孔后无HS气体显示,4月2日14:00进行抽汲,约20时44分左右,现场作业人2S气体浓度达58ppm,作业队伍立即关井停止抽汲、关井。

员感觉到有臭鸡蛋气味,检测到H2该井4月8日采取碱水(压井液密度1.01,浓度1%)压井措施,用碱水37.6方。

演27井于2007年4月18日投产试采初期,取样口、量油口硫化氢气体浓度均超过60ppm (检测仪最大量程60ppm)。

后经长庆石油勘探局职防所复测,该井量油口硫化氢气体浓度达到7600 mg/m3,一氧化碳气体浓度达到1250 mg/m3。

取样口再经长庆石油勘探局职防所复测该井套管口硫化氢气体浓度为4864 mg/m3,一氧化碳气体浓度达到1250 mg/m3。

2、高含硫场所周边环境分布情况第三采油处2009年聘请长庆石油勘探局职防所对彭阳区块有毒有害气体进行检测。

共发现含有硫化氢的有站点2个、井场5个(9口油井)。

即:孟一拉油站;孟一增压点;演23井场(演23井、孟22-75、孟23-74);演24井;孟28-70井场(孟30-68、孟29-70、孟30-69);孟20-70井场(孟20-68);演27井;第三章硫化氢、一氧化碳的危害及机理1、硫化氢的危害及机理S)为无色、易燃、剧毒气体,具有臭鸡蛋气味。

相对密度1.19,比空气重;硫化氢(H2爆炸极限为4—46%,卫生标准:空气中浓度≤10mg/m3。

易溶于水,亦溶于醇类、石油溶剂和原油中;在无风或阴雨(雪)天气情况下,容易在低洼地带聚集。

70MPa石油套管静水压试验机的研制

文章编号:1001-3482(1999)05-0012-0370MPa石油套管静水压试验机的研制李 伟1,张 弘1,邱真理1,曾艳斌1,黄守亮2,周国清2(1.兰州石油机械研究所油田设备部,甘肃兰州730050;2.胜利石油套管精加工厂,山东东营257075)摘要:针对现用石油套管静水压试验装置大多数采用在套管螺纹端加丝堵的密封方式,或极少数在套管接箍端径向密封而在螺纹端使用胶塞密封的试压方式,其密封方式及所用试压泵或泥浆泵加压方式落后,可试压力一般小于20M Pa的现状,我们研制了一种自动化程度高、密封方式先进、可试压力达70M Pa的石油套管静水压试验机。

现文介绍了该机的总体设计方案、特点及有关技术参数。

关键词:石油套管;静水压;超高压;密封;试验机中图分类号:TE931.207 文献标识码:A 根据API Spec5CT“套管和油管规范”[1]要求,石油固井用套管应进行静水压试验。

特别对从事套管制造、加工、螺纹加工及接箍、短接等加工的单位,要求必须具有能进行整根套管静水压试验到规定压力的试压设备;同时,规范中规定了不同钢级、壁厚、管径及螺纹联接形式的套管的试验压力大小;规范还认为,70.3M Pa的静水压试验压力是最大的试验压力。

作为对套管进行检验的一个重要项目,静水压试验不合格是拒收套管的依据。

以前,我国石油行业所用套管主要是进口成品套管和少量国产成品套管。

由于受进货周期和生产实际用量的影响较大,各大、中型油田大多数有充足的套管贮备,因受仓贮条件的限制,多数采用露天存放,不可避免地造成部分套管管体点蚀等破坏。

因此,原中国石油天然气总公司规定,要求对这类套管进行复检方可下井使用。

直到现在,国内油田在用的静水压试验机绝大多数为螺纹端加堵头的密封方式,极少数采用接箍端自制径向密封圈密封[2](其密封寿命及可试压力较低,其耐压为50M Pa 以下)。

前者由于螺纹部位受拉力较大,其破坏螺纹的情况时有发生(螺纹受破坏后尚不易发现)。

旋塞阀:工业流体控制的精密选择

旋塞阀:工业流体控制的精密选择最近一个山东烟台的我司合伙人牵线介绍的一个化工厂项目中,甲方着重提到了关于旋塞阀的选择问题,其实在工业流体控制领域,旋塞阀以其独特的结构和卓越的性能,成为了一个不可或缺的组件。

北高科阀门将在本文深入探讨旋塞阀的工作原理、设计优势、应用领域以及选型和维护,全面解析这一精密选择。

旋塞阀的工作原理旋塞阀是一种通过旋转塞体来控制流体流动的阀门。

塞体通常为圆柱形或锥形,其上设有通道,与阀体的通道对准时,流体可以流通;不对准时,则阻断流体流动。

这种阀门的启闭件是一个有孔的圆柱体,绕垂直于通道的轴线旋转,从而达到启闭通道的目的。

旋塞阀的作用一般是用于切断、分配和改变介质流向。

旋塞阀的设计优势1. 结构简单:旋塞阀的构造相对简单,主要由塞体、阀体和填料等组成,易于维护和检修。

2. 开关迅速:由于旋塞的旋转运动,旋塞阀的开关动作迅速,适用于需要快速操作的场合。

3. 流体阻力小:旋塞阀在全开时对流体的阻力较小,适用于带有固体颗粒的流体。

4. 密封性能好:旋塞阀的密封性能较好,适用于高压和高温环境。

5. 适用范围广:旋塞阀可用于切断、分流和改变介质流向,适用于多种工业应用。

北高科阀门的合伙人招募计划长期开展中,如果您在您当地或者某个工业园区有一些较好的人脉资源欢迎成为我司合伙人,合作共赢。

加☆☆号北高科阀门旋塞阀的应用领域旋塞阀广泛应用于工业流体控制领域,主要用于控制管道内的流量和压力。

以下是旋塞阀的主要应用领域:1. 石油化工:旋塞阀在石油化工领域中主要用于精细化工生产过程中的流量控制。

2. 冶金:旋塞阀在冶金领域中主要用于冶炼过程中的流量控制。

3. 电力:旋塞阀在电力领域中主要用于锅炉和蒸汽机组的调节控制。

4. 环保:旋塞阀在环保领域中主要用于污水处理和废水处理系统中的流量控制。

5. 水处理:旋塞阀在水处理系统中也有广泛的应用。

6. 造纸:旋塞阀在造纸工业中用于控制浆料、水、蒸汽等介质的流量。

旋塞阀在石油化工领域的应用与优势

旋塞阀在石油化工领域的应用与优势在石油化工领域,效率、安全性和可靠性是工程设计和运营的核心考量。

随着工艺技术的不断进步,对流体控制的需求也日益严苛。

请跟随北高科一起探讨在这些高要求的环境下,旋塞阀展现出了哪些独特的价值和广泛的应用前景。

设计特点旋塞阀的工作原理是通过旋转一个具有端口或通道的圆柱形体(即塞子)来控制流体的流动。

1.结构紧凑:旋塞阀体积小,重量轻,便于安装和维护,适合空间受限的工业环境。

2.快速启闭:旋塞阀的启闭动作迅速,适合需要快速切断或开启流体的场合。

3.良好的密封性:即使在高压下,旋塞阀也能保持良好的密封性能,减少泄漏。

4.维护简便:由于结构相对简单,旋塞阀的维护和检修工作相对容易进行。

5.适应性强:旋塞阀的设计可以适应多种高温高压环境,包括腐蚀性介质和极端温度条件。

性能优势1. 多功能性:旋塞阀既可作为切断介质使用,也能有效地调节流量。

这种阀门的柱面密封结构使其非常适合于液体、气体甚至蒸汽等多种介质,因而在石油精炼、化工制品生产等过程中发挥着关键作用。

2.高低温性能:旋塞阀具有优异的高低温性能,能够适应从低温到高温的广泛温度范围。

3.密封性:旋塞阀能够在极端温度和压力条件下保持可靠的密封,防止泄漏,没有死区,使用寿命长,特别适用于有毒、颗粒冲刷、结晶聚合介质的场合,这一点对于处理易挥发和易燃的石油化学品尤为重要。

4.抗水性能:旋塞阀具有良好的抗水性能,适用于潮湿或水蒸气环境中的流体控制。

5.流阻小:旋塞阀的流道设计简单,流阻小,有助于降低能耗和提高流体效率。

由于其结构简单且接触密封面积小,旋塞阀在开关时磨损较少,这延长了阀门的使用寿命,并减少了维护需求。

这对于确保石油化工生产的连续性和减少停机时间至关重要。

6.快速开关:旋塞阀可以实现快速开关,适用于需要快速切断或调节流量的场合。

应用领域1.油田开采与输送:旋塞阀用于油田和气田的开采、输送和精练设备中,能够承受高压环境,适用于原油和天然气的输送控制。

《大庆油田井下作业井控技术管理实施细则》

大庆油田井下作业井控技术管理实施细则大庆油田井下作业井控技术管理实施细则第一章总则第一条井下作业井控是保证油田开发井下作业安全、环保的关键技术。

为做好井控工作,保护油气层,有效地防止井喷、井喷失控及火灾事故发生,保证员工人身安全和国家财产安全,保护环境和油气资源,按照国家有关法律法规,以及中国石油天然气集团公司〈〈石油与天然气井下作业井控规定》,结合油田实际,特制定本细则。

第二条井喷失控是井下作业中性质严重、损失巨大的灾难性事故。

一旦发生井喷失控,将会造成白然环境污染、油气资源的严重破坏,还易造成火灾、设备损坏、油气井报废甚至人员伤亡。

因此,必须牢固树立“安全第一,预防为主,以人为本”的指导思想,切实做好井控管理工作。

第三条井下作业井控工作是一项要求严密的系统工程,涉及到各单位的设计、施工、监督、安全、环保、装备、物资、培训等部门,各有关单位必须高度重视,各项工作要有组织地协调进行。

第四条井下作业井控工作的内容包括:设计的井控要求,井控装备,作业过程的井控工作,防火、防爆、防硫化氢有毒有害气体安全措施和井喷失控的紧急处理,井控培训及井控管理制度等六个方面。

第五条本细则适用于在大庆油田区域内,利用井下作业设备进行试油(气)、射孔(补孔)、大修、增产增注措施、油水井维护等井下作业施工。

进入大庆油田区域内的所有井下作业队伍均须执行本细则。

第六条利用井下作业设备进行钻井(侧钻)施工,执行〈〈大庆油田井控技术管理实施细则》。

第二章井下作业设计的井控要求第七条井下作业地质设计、工程设计和施工设计中必须有相应的井控要求或明确的井控设计。

要结合所属作业区域地层及井的特点,本着科学、安全、可靠、经济的原则开展井下作业井控设计。

第八条各有关单位每年根据油田开发动态监测资料和生产情况,画出或修改井控高危区域图,为井控设计提供依据,以便采取相应防控措施。

第九条地质设计中应提供井身结构、套管钢级、壁厚、尺寸、水泥返高、固井质量、本井产层的性质(油、气、水)、本井或邻井当前地层压力或原始地层压力、油气比、注水注汽(气)区域的注水注汽(气)压力、与邻井地层连通情况、地层流体中的硫化氢等有毒有害气体含量,以及与井控有关的提示。

高含硫化氢气田自控阀门选型设计

高含硫化氢气田自控阀门选型设计王志强【摘要】The volume fraction of hydrogen sulfide is very high in naturalgas of high hydrogen sulfide gas paring to that for normal gas field,there are great difference in the wet parts materials and selection and design of process control valves.The wet parts materials must meet the American national association of corrosion engineers (NACE) standardsand Chinese standards to sufficiently prevent sulfide stress cracking (SSC),stress corrosion cracking (SCC) and hydrogen induced cracking (HIC).In view of hypertoxicity and corrosiveness of hydrogensulfide,structure and performance characteristics of process control ball valves,selfcontained hydraulic gate valves are introduced.Attentions on process control valve selection and design for high hydrogen sulfide gas filed are discussed.As well as reasonable proposals are provided.%高含硫化氢气田由于天然气中硫化氢的体积分数很高,在自控阀门的接液材质、选型设计方面与普通的气田相比有很大的差别,接液材质必须满足美国防腐蚀工程师协会(NACE)的标准以及中国的相关标准,可以有效防止硫化物应力开裂(SSC)、应力腐蚀开裂(SCC)以及氢致开裂(HIC)等.针对硫化氢的剧毒性和腐蚀性,介绍了自控球阀、自力液压闸板阀的结构及性能特点,探讨了高含硫化氢气田自控阀门选型设计时的注意事项,给出了相应的合理化建议.【期刊名称】《石油化工自动化》【年(卷),期】2018(054)001【总页数】4页(P54-57)【关键词】高含硫化氢气田;接液材质;阀门;密封型式【作者】王志强【作者单位】中石化石油工程设计有限公司,山东东营257026【正文语种】中文【中图分类】TH862根据相关的石油天然气行业标准[1],高含硫化氢气田通常是指硫化氢体积分数不小于5%的天然气气田。

一种抗硫化氢双球一体式顶驱旋塞阀[实用新型专利]

![一种抗硫化氢双球一体式顶驱旋塞阀[实用新型专利]](https://img.taocdn.com/s3/m/d5e05590168884868662d6e6.png)

专利名称:一种抗硫化氢双球一体式顶驱旋塞阀专利类型:实用新型专利

发明人:谷慧丽,刘磊

申请号:CN202020506397.2

申请日:20200409

公开号:CN212004355U

公开日:

20201124

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种抗硫化氢双球一体式顶驱旋塞阀,具体涉及阀门领域,包括阀体,所述阀体的内部设有两个上拼环,所述上拼环的一面设有上阀座,所述上阀座的末端设有下拼环,且下拼环与上阀座之间为活动卡接,所述上阀座的内侧设有球阀,所述球阀的顶部设有旋钮,所述旋钮的外侧设有衬套,所述球阀的一侧设有下阀座,所述下阀座的末端设有波形弹簧,且波形弹簧与下阀座之间为套接,所述下阀座的中间设有第一防硫密封垫,所述衬套与旋钮之间设有十字拨块,所述上阀座的中间设有第二防硫密封垫。

本实用新型通过两个球阀的配合使用,可以替代上下两个顶驱旋塞阀的使用,可以减小连接螺纹的次数,可以规避连接螺纹的风险。

申请人:大连瑞晟石油装备有限公司

地址:116600 辽宁省大连市保税区海兴街60-1号1349室

国籍:CN

更多信息请下载全文后查看。

大庆120-70防喷装置防硫型

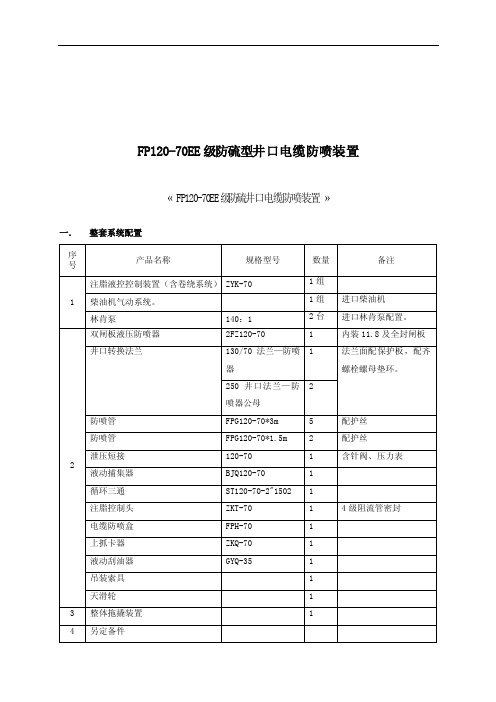

FP120-70EE级防硫型井口电缆防喷装置« FP120-70EE级防硫井口电缆防喷装置»一.整套系统配置成。

二.主要技术参数1、双闸板液压防喷器(2FZ120-70)工作压力:70MPa(10000Psi)垂直通径:120mm上下接型式:由壬连接液控压力:≤21MPa闸板规格:11.8mm、全封,(另配8mm)工作温度:-29~121℃材料级别:EE产品规范等级:PSL3S。

适用介质:石油、天然气、泥浆水、H2执行标准:API spec 16A《钻通设备规范》2、防喷管(FPG120-70)公称压力:70MPa(10000Psi)通径:120mm上下接型式:由壬连接工作温度:-29~121℃材料级别:EE产品规范等级:PSL3适用介质:石油、天然气、泥浆水、HS。

2执行标准:API spec 16A《钻通设备规范》3、注密封脂控制头-防喷盒(ZYK-70)密封电缆直径:11.8mm(另配8mm)最高密封压力:70MPa(5000Psi)阻流密封:4级组流管内径:11.8mm(另配8mm)注密封脂管线内径:Ф13密封脂回流管线内径:Ф13外连接型式:由壬连接工作温度:-29~121℃材料级别:EE产品规范等级:PSL3S。

适用介质:石油、天然气、泥浆水、H2执行标准:API spec 16A《钻通设备规范》4、抓卡器(ZKQ-70)工作压力:70MPa(10000Psi)液压控制系统最大工作压力:21MPa密封电缆规格:11.8mm工作温度:-29~121℃材料级别:EE产品规范等级:PSL3适用介质:石油、天然气、泥浆、水等执行标准:API spec 16A《钻通设备规范》5、刮油器(GYQ-35)工作压力:35MPa(5000Psi)液压控制系统最大工作压力:21MPa密封电缆规格:11.8mm工作温度:-29~121℃材料级别:EE产品规范等级:PSL3适用介质:石油、天然气、泥浆、水等执行标准:API spec 16A《钻通设备规范》6、注密封脂液压控制系统注脂泵2台林肯泵比率140: 1工作压力:70Mpa(10000psi)进气压力:最大0.7MPa ( 100psi )密封脂油箱容积:250L(66GAL)液压油箱容积:36L(9.5GAL)注脂管线连接注脂控制头管线1根22m连接防喷器管线1根22m回油管线1根22m气管线2根15m/根气动泵(进口气动泵)比率:39:1手动泵(2台):21Mpa(3000psi)液压系统工作压力:21Mpa(3000psi)由液压系统操纵控制的设备防喷器2路闸板捕集器1个抓卡器1个防喷盒1个刮绳器1个.液压管线(与卷绕系统配套)防喷器4根22m/根(1.5m 4根)捕集器2根22m/根抓卡器1根22m/根防喷盒1根22m/根刮绳器1根22m/根卷绕架护板不锈钢材料控制面板用不锈钢蚀刻柴油机气动装置系统1组三、技术要求1、该套设备标牌为中形式,成套产品表面颜色为蓝色。

旋塞阀开题报告

旋塞阀开题报告旋塞阀是一种广泛应用于工业管路中的流量控制阀门,其特点是可靠密封、易操作、结构简单等。

本次选题旨在对旋塞阀的结构、工作原理、应用领域等进行深入研究,为其进一步的研发和推广提供理论支持。

二、研究目的和意义1. 掌握旋塞阀的结构、工作原理及其优缺点,为其后续研发提供基础支持。

2. 了解旋塞阀在各种行业中的应用情况,为其市场拓展提供方向性建议。

3. 分析旋塞阀现有的不足之处,提出改进方案,为其性能优化和提升做出贡献。

三、研究内容和方法1. 研究内容(1)旋塞阀的结构特点及分类;(2)旋塞阀的工作原理及优缺点;(3)旋塞阀在各个行业中的应用情况;(4)旋塞阀存在的问题及改进方案。

2. 研究方法(1)文献资料法:收集有关旋塞阀的专业书籍、期刊、论文等资料,系统地了解旋塞阀的相关知识。

(2)实验研究法:通过实验研究,了解旋塞阀的性能参数,探讨旋塞阀的优化改进方案。

(3)案例分析法:通过实际案例分析,探讨旋塞阀在各个行业中的应用情况,总结经验,提供市场拓展建议。

四、预期成果1. 对旋塞阀的结构、工作原理、应用等方面进行全面深入的研究,形成一篇完整的开题报告。

2. 提出旋塞阀存在的问题及改进方案,为其后续的研发和推广提供理论指导。

3. 总结旋塞阀在各个行业中的应用情况,为其市场拓展提供方向性建议。

五、研究进度安排1. 第一阶段:文献资料搜集和整理(时间:1个月)。

2. 第二阶段:实验研究和数据统计(时间:3个月)。

3. 第三阶段:案例分析和报告撰写(时间:2个月)。

4. 第四阶段:结束论文的撰写和验收(时间:1个月)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

— 68 —

石 油 机 械

2005年 第 33卷 第 5期

程采用锻 2正火 2粗加工 2热处理 (淬火 +回火 ) 2喷 丸 2超声波无损检测 2精加工 2表面磁粉探伤 。毛坯采 用 130 mm /30CrMoA 的原料整体锻造成型 。粗加 工完成后进行调质热处理 (淬火 +高温回火 ) , 淬 火温度控制在 880 ℃, 淬火介质为柴油 , 回火温度 为 600 ℃, 保温时间为 2~3 h, 然后用水急冷 , 产 品硬度控制在 19~22 HRC ( 210~235 HB ) , 然后 对毛坯进行喷丸处理 , 一是去掉氧化皮 ; 二是消除 热处理产生的应力 , 在外表面产生一定压应力 ; 三 是强化表面 。最后进行无损检测和精加工 。所有外 观和内部过渡或拐角处均采用不低于 R5 圆弧过 渡 , 避免由于尖角应力集中造成 H2 S应力腐蚀 。

898 720 15

48

35

23 230

000205 795 655 15

43

31

20 204

872 693 16

47

33

23 234

796 636 15

43

30

20 205Leabharlann 000502 891 732 17

49

35

24 210

887 715 18

50

34

24 230

891 707 17

48

33

23 235

硫化氢对非金属的影响及选材

旋塞阀旋塞与弧片之间靠金属与金属硬密封 , 其余部分都是橡胶件密封 , 因此橡胶的抗硫化氢腐 蚀能力就显得非常重要 , 它决定旋塞阀的使用性能 和寿命 。防 H2 S旋塞阀橡胶密封件国内外同行大 都使用氟橡胶 , 氟橡胶有一定的抗 H2 S腐蚀性能 , 但氟橡 胶 低 温 性 能 、耐 突 然 降 压 性 能 、耐 高 压 ( “挤压 ”) 变形性能很差 。根据文献 [ 6 ] 介绍 : 高饱和丁腈橡胶 (HNBR ) 在硫化氢等介质中的综

硫化氢对金属的腐蚀机理及选材

11硫化氢对金属的腐蚀 [ 1, 2 ] H2 S对 金 属 的 腐 蚀 主 要 为 硫 化 氢 应 力 腐 蚀 ( SSC) 和氢诱导开裂 ( H IC) , 其破坏敏感度是随 H2 S浓度增加而增加 , 在饱和湿 H2 S中达最大值 。 一般来说 , 金属材料强度越高对 H2 S腐蚀的敏感 性越大 。 从材料化学成分和非金属夹杂物方面来说 , 钢 中影响硫化氢腐蚀的主要化学元素是碳 、钼 、锰和 硫及夹杂物 。化学成分中 , 锰元素含量增加 , H IC 开裂长度率增加 。硫元素能促进 H IC 发生 , 是极 有害元素 , 另外它与 M n生成 M nS、 FeS等非金属

图 2 旋塞阀受内压时受力状况

4413 mm , 额定工作压力为 70 M Pa, 截面应力 σt 为 14119 M Pa。材料 30C rMoA 的 许用 应力 为 286 M Pa, 设计安全系数按照 AP I 6A 相关规定 , 一般 取 115, 此处取 n = 215。σt < [σ ]t , 强度足够 。

强 度 校 核

从旋塞阀受内压时受力状况分析 , 如图 2所示 D 处阀体截面壁厚最薄 , 外圆直径 7213 mm , 内径

试验结果及分析

5018 mm ×70 M Pa旋塞阀于 2002年完成设计 , 2003年在第四石油机械厂完成加工 。为了验证旋 塞阀实际使用情况 , 2004 年委托国家油气田井口 设备质量监督检验中心进行了型式试验 , 结果满足 相关标准要求 。 2004 年 2 月委托中石油技术服务 有限责任公司进行了工业试验 , 试验结果除了易损 件橡胶密封件正常失效外 , 未发现其他异常情况 。

图 1 防硫化氢旋塞阀装配示意图 1—阀体 ; 2—旋塞帽 ; 3—压盖 ; 4—旋塞 ; 5—密封弧片 ; 6 —方形密封圈 ; 7 —翼形螺母 ; 8 —O形密封圈及支承环

阀体是旋塞阀中的关键件 , 阀体的安全性 、可 靠性直接决定整个产品安全性 、可靠性 , 阀体一旦 失效或损坏 , 可能危及人身 、设备安全 。笔者重点 介绍旋塞阀阀体工艺流程和设计计算 。阀体工艺流

托上海宝山钢铁股份有限公司技术中心产品研究所

作了恒载荷 H2 S应力腐蚀试验和氢诱导开裂试验 (H IC) 。H IC试验溶液参照标准 NACE Standard TM

0284—96标准 A 溶液 , 试样规格为 5 mm ×20 mm

×100 mm , 试验时间为 96 h, 试验结果 CLR %、

夹杂物 , 致使局部显微组织疏松 , 在湿硫化氢环境 下诱发 H IC。Mo 元素能降低相变温度 , 抑制块状 铁素体的形成 , 促进针状铁素体的转变 , 因而 Mo 在提高钢的强度的同时可以降低韧脆转变温度 , 提 高钢的抗 H IC 能力 。碳的质量分数增加 , 硫化氢 腐蚀敏感性增加 。在满足钢材的力学性能条件下 , 应尽可能降低钢中碳的质量分数 。

000805 880 741 18

49

35

25 230

799 638 15

42

29

20 245

863 672 16

46

33

22 235

000005 873 705 17

45

34

23 222

892 730 16

42

32

22 231

从表 1得知 , 材料力学性能完全满足相关标准

要求 [ 5 ] 。

为了验证 30CrMoA 的防硫化氢性能 , 笔者委

参 考 文 献

1 尹成先 , 兰新哲 , 刘 伟等 1高强度天然气输送管抗氢 致开裂试验研究 1论文 , 2002

2 MR0175—971油田设备用抗硫化物应力开裂的金属材料 1 3 潘家祯 1压力容器材料实用手册 ———碳钢及合金钢 1北

京 : 化学工业出版社 , 2000 4 左 景 伊 , 左 禹 1 腐 蚀 数 据 与 选 材 手 册 (第 二

— 66 — ! 应用技术 #

石 油 机 械

CH INA PETROLEUM MACH INERY

2005年 第 33卷 第 5期

70 MPa防硫化氢旋塞阀的研究

熊海斌 1, 2 华北庄 1 张居丽 2 王向旗 2 官 旭 2 李 俊 2 李新年 2

(11长江大学机械工程学院 21第四石油机械厂 )

21选材 [ 3, 4 ] 国内同 行 对 防 硫 化 氢 旋 塞 阀 的 材 质 均 采 用 35C rMo钢 。 35C rMo 中碳的质量分数为 0132% ~ 014% , 相 对 比 较 高 , S、 P 的 质 量 分 数 分 别 为 01019%、01021% , 夹杂物含量较高 , 对 H2 S的腐 蚀敏感性较大 。热处理硬度为 26 HRC 左右 , 硬 度 、强 度 相 对 比 较 高 , 易 诱 发 H IC 失 效 。用 35C rMo材料制造的旋塞阀在 H2 S环境使用一段时 间后 , 很快失效 。经过分析及相关试验 , 失效主要 是由于材料中 C、 S、 P的质量分数较高 , 热处理 硬度较高 , 非金属夹杂物的质量分数偏高 。因此 , 从使用性和经济性上综合权衡 , 选用 30CrMoA 作 为旋塞阀的主要制造材料 , 30C rMoA 与 35C rMo相 比 C的质量分数相对比较低 , S、 P等杂质质量分 数少 (塑性夹杂物为 1 级 、脆性夹杂物为 1 级 ) 。 经过调质热处理 , 硬度控制在 19 ~22 HRC, 其防 H2 S效果比 35C rMo好 。 为了验证 30CrMoA 热处理后的力学性能 , 产 品淬火及高温回火 (调质 ) 后 , 由破坏产品取样 做力学性能分析 , 结果见表 1。

0175—97标准要求

σ th

≥0145σs

的要求

)

。试验规

格为 614 mm。试验周期为 720 h。试验结果为试

验时间内试样未断裂 , 满足 MR0175—97标准 。因

此 30CrMoA 完全能够满足在硫化氢介质中的使用

要求 。

合物理性能优于丁腈橡胶 (NBR ) 和氟橡胶 。在 高温高压下 , 丁腈橡胶和氟橡胶在硫化氢 、二氧化 碳 、甲烷 、柴油 、蒸汽和酸等的作用下鼓泡胀大 、 失去弹性 , 很快老化破坏 , 而高饱和丁腈橡胶在上 述介质中的综合性能优于丁腈橡胶和氟橡胶 。根据 相关 试 验 : ①试 验 介 质 为 20% H2 S、 60% CH4 、 15% CO2 , 试 验 条 件 为 7 d, 150 ℃, 压 力 为 10 M Pa。HNBR 的 抗 拉 强 度 为 24 M Pa、伸 长 率 为 240% , 基本保持不变 , 而氟橡胶的抗拉强度下降 为 13 M Pa, 伸长率下降为 180%。 ②试验介质为 97% CH4 、 3% CO2 和 少 量 的 水 , 试 验 条 件 为 150 ℃、压力为 10 M Pa。突然降压 。HNBR 橡胶起泡 少 , 抗拉强度和伸长率保持良好 , 而氟橡胶 、丁晴 橡胶的抗拉强度分别下降 40%和 55%。 ③试验压 力分别为 54、 72、 90 和 108 M Pa, HNBR 在 108 M Pa条件下变形度不超过 10% , 而氟橡胶变形则 超过 50%。因此 , HNBR 的的综合性能超过氟橡 胶等橡胶 , 满足在硫化氢介质下使用的要求 。

册 ) ———金属腐蚀与控制 1 北京 : 化学工业出版社 , 1995 5 石油工业标准化技术委员会 CPSC编写组 1井口装置和 采油树规范 1北京 : 石油工业出版社 , 2002 6 谢遂志 , 刘登祥 , 周鹏峦 1橡胶工业手册 (第一分册 ) 生胶与骨架材料 1北京 : 化学工业出版社 , 1982

2005年 第 33卷 第 5期

熊海斌等 : 70 M Pa防硫化氢旋塞阀的研究

— 67 —