轴承剩余使用寿命预测方法研究

基于深度学习的轴承剩余寿命预测研究

基于深度学习的轴承剩余寿命预测研究随着现代工业的发展,轴承作为一种重要的机械部件,其寿命预测成为了企业提高设备运行效率和降低维修成本的重要手段。

然而,传统的轴承寿命预测方法往往依赖于经验模型或物理模型,存在一定的局限性。

近年来,基于深度学习的轴承剩余寿命预测研究逐渐受到人们的关注。

深度学习是一种通过模拟人脑神经网络结构和工作原理来实现机器智能的方法。

它具有高度自适应性和强大的表征学习能力,可以从大量的数据中提取特征并进行准确预测。

因此,深度学习在轴承剩余寿命预测中具有良好的应用前景。

首先,深度学习可以通过大量的轴承振动信号数据来学习轴承寿命与其振动特征之间的关系。

通过对振动信号进行处理和特征提取,深度学习模型可以学习到振动信号中隐含的有关轴承磨损程度和寿命剩余的信息。

以往的研究表明,深度学习可以有效地将振动信号与轴承的剩余寿命建立关联,并实现较高的预测精度。

其次,深度学习可以结合其他有关轴承的辅助信息进行综合预测。

例如,轴承的温度、噪声、工作状态等参数都可以用来反映轴承的磨损情况。

通过将这些信息与振动信号数据进行融合,深度学习模型可以更加全面地分析轴承的磨损情况,并提高预测的准确性。

此外,深度学习还可以应用于轴承故障诊断。

在轴承磨损过程中,由于杂质、损伤等原因,轴承可能出现不同类型的故障,如滚珠损伤、内圈损伤等。

通过对轴承振动信号进行监测和分析,深度学习模型可以识别并分类不同类型的轴承故障,为设备维护提供可靠的依据。

然而,基于深度学习的轴承剩余寿命预测研究还存在一些挑战。

首先,深度学习模型的建立需要大量的标记数据。

由于轴承的磨损过程是一个渐进的过程,标记数据的获取存在一定的困难。

其次,深度学习模型的训练和调参过程较为复杂,需要专业的技术人员进行设计和优化。

综上所述,基于深度学习的轴承剩余寿命预测研究具有重要的意义和挑战。

未来的研究可以进一步提高深度学习模型的预测精度和实时性,并结合物联网、云计算等技术,构建智能化的轴承寿命预测系统,为企业提供更加准确和可靠的设备维护决策支持。

基于深度学习的滚动轴承剩余寿命预测方法研究

基于深度学习的滚动轴承剩余寿命预测方法研究基于深度学习的滚动轴承剩余寿命预测方法研究引言滚动轴承作为机械传动系统的重要组成部分,其正常运行是保障机械设备正常运转的关键。

然而,滚动轴承在长时间运行过程中会因为各种因素逐渐磨损,最终陷入失效状态,从而导致设备停机维修,增加生产成本和降低设备使用寿命。

因此,对滚动轴承剩余寿命的准确预测具有重要的工程意义。

目前,滚动轴承剩余寿命预测主要通过传统的振动信号分析和特征提取方法。

然而,传统方法需要手动选择特征和建立数学模型,对数据处理和特征选择存在着一定的主观性和局限性。

而深度学习作为一种新兴的机器学习技术,可以从大规模数据中自动学习特征和模式,并提取数据中的潜在信息。

因此,将深度学习应用于滚动轴承剩余寿命预测成为当前研究的热点之一。

方法本研究基于深度学习方法,提出了一种滚动轴承剩余寿命预测方法。

具体步骤如下:1. 数据采集:使用传感器采集滚动轴承振动信号数据。

在设备正常运行过程中,按照一定时间间隔采集振动信号数据,并记录运行时间和失效时间。

2. 数据预处理:对采集到的振动信号数据进行预处理,包括去噪、滤波和降采样等。

通过这一步骤,可以去除信号中的杂质和噪声,保留有效的振动信号。

3. 特征提取:将预处理后的振动信号数据输入到深度学习模型中,通过多层神经网络自动学习特征。

在模型训练过程中,根据振动信号数据与剩余寿命的关系,网络自适应地提取潜在的有效特征。

4. 剩余寿命预测:训练好的深度学习模型可以对新的振动信号数据进行预测,得到滚动轴承的剩余寿命。

通过与实际失效时间进行比较,评估模型的预测准确性和可靠性。

结果与讨论本研究在实验中选择了多组滚动轴承的振动信号数据进行训练和测试。

经过多次实验,得出以下结论:1. 深度学习模型可以有效地学习滚动轴承振动信号数据中的特征和模式,对于剩余寿命的预测具有较高的准确性和可靠性。

2. 深度学习模型对于滚动轴承的失效状态具有较好的判断能力,在轴承即将失效之前能够给出准确的预警信号。

基于CNN和LSTM的风机轴承剩余寿命预测方法研究

基于CNN和LSTM的风机轴承剩余寿命预测方法研究张 涛1 任 伟2 魏 刚1 李锦虎1 严新明2 王咸武1 唐 彬1(1 华电福新柳州新能源有限公司 2 华电广西能源有限公司)摘 要:为了建立能够精准描述风机轴承退化过程的退化特征趋势性量化指标,提高风机轴承剩余使用寿命(RUL)的预测精度,提出了一种结合卷积神经网络(CNN)和长短期记忆(LSTM)的神经网络模型(CNN LSTM),用于风机轴承剩余寿命(RUL)的预测。

首先,利用卷积神经网络进行深层特征挖掘,获取具有单调性和时序趋势性的退化特征;然后,将退化特征向量归一化处理后作为LSTM模型的输入,并利用LSTM自适应提取退化特征时序上的内部相关性构建趋势性退化特征指标并得到退化曲线;最后,确定失效阈值,利用最小二乘法拟合退化曲线,预测寿命失效点,实现滚动轴承的RUL预测。

关键词:风机轴承;剩余寿命预测;CNN;LSTM0 引言提高能源利用效率和减少环境污染是全球范围内的重要课题。

在这种背景下,风力发电因其绿色、清洁、可再生等特点成为国内外广泛关注的可再生能源之一,也成为我国可再生能源发展的重要方向。

截至2021年,国家能源局发布的数据显示,我国风电机组累计装机容量已经达到328 5GW,并且该数字仍在继续增长[1 3]。

这一发展趋势也体现了我国积极推进绿色低碳能源发展的决心和努力。

滚动轴承是风电机组中的关键运动部件之一,其承受着来自复杂载荷等多种因素的影响。

轴承故障会给风电机组的正常运行带来重大影响,因此对机组轴承剩余寿命进行预估至关重要。

及早采取干预措施可以避免故障的发生,提高机组的安全性和经济性,从而降低机组维修和更换成本。

通过对轴承运行状态的监测和诊断,可以准确评估其剩余寿命,及时采取维修或更换措施,保障机组的可靠性和稳定性,同时降低维护成本,提高运营效率[4 6]。

对于风电机组轴承的剩余寿命评估,目前有两种主要方法:基于物理模型和基于海量数据的方法。

滚动轴承寿命预测技术的研究

滚动轴承寿命预测技术的研究随着工业和科技不断的发展,滚动轴承作为一种重要的机械零件,被广泛地应用于各个行业中。

但是,由于其使用寿命有限,在运行一定时期后需要更换或进行维修。

因此,如何准确地预测滚动轴承的寿命,合理地进行维护和更换,已成为行业内的一个重要课题。

近年来,滚动轴承寿命预测技术的研究取得了不少进展。

本文主要介绍其中的一些研究成果和发展趋势。

一、寿命预测方法目前,滚动轴承的寿命预测方法大致可以分为三类:经验法、应力分析法和状态监测法。

经验法是通过历史数据,统计分析求得寿命的一种方法。

这种方法的优点是简单易行,适用于已有历史数据或样机的情况。

但是,经验法忽略了轴承的工作环境因素,寿命预测的精度较低。

应力分析法是根据轴承的材料、结构和工作环境等因素,对轴承在使用过程中所受到的载荷和应力进行计算分析,并预测其寿命。

这种方法的优点是计算精度高,对于新轴承的寿命预测较为准确。

但是,应力分析法需要大量的材料力学和应力分析知识,且对轴承材料的特性了解不够全面,因此在某些工作环境下预测结果难以准确。

状态监测法是通过监测轴承内部的振动、温度、油液清洁度等状态指标来判断轴承的工作状态和寿命,它是一种目前应用较广泛的寿命预测方法。

状态监测法的优点是操作简便,能够实时监测,反应灵敏,而且对于现场检测和实际应用情况具有很强的适应性。

但是,状态监测法的缺点是受监测指标的影响较大,准确性存在一定问题。

二、寿命预测技术的研究演进随着科技的进步和工业发展的需要,滚动轴承寿命预测技术也在不断地得到改进和完善。

下面简要介绍一下寿命预测技术的研究演进过程。

1. 经典寿命预测法经典寿命预测法是基于滚动轴承的材料和结构来进行寿命预测的方法。

这种方法主要考虑滚动体与架的接触和变形,通过计算轴承的应力和变形来预测其寿命。

2. 动态寿命预测法动态寿命预测法是根据对轴承实际运行情况的监测和分析,使用自适应控制技术来进行寿命预测的方法。

这种方法可以更精准地预测轴承的寿命,减少轴承寿命预测误差。

轴承剩余使用寿命预测方法研究

轴承剩余使用寿命预测方法研究

轴承是机械设备中常用的零部件之一,其作用是支撑和转动机械设备中的轴。

随着使用时间的增加,轴承会逐渐磨损,导致其性能下降,最终失效。

因此,轴承剩余使用寿命预测方法的研究对于提高机械设备的可靠性和安全性具有重要意义。

轴承剩余使用寿命预测方法主要包括基于统计学方法和基于机器学习方法两种。

基于统计学方法的预测模型主要是通过对轴承的历史数据进行分析,建立数学模型来预测轴承的剩余使用寿命。

这种方法的优点是简单易行,但是其预测精度较低,容易受到数据质量和样本数量的影响。

基于机器学习方法的预测模型则是通过对轴承的多维数据进行分析,利用机器学习算法来建立预测模型。

这种方法的优点是可以自动学习数据中的规律和特征,预测精度较高,但是需要大量的数据和计算资源。

在实际应用中,轴承剩余使用寿命预测方法的选择应该根据具体情况进行综合考虑。

对于数据量较小的情况,可以选择基于统计学方法的预测模型;对于数据量较大的情况,可以选择基于机器学习方法的预测模型。

此外,还可以结合两种方法,利用统计学方法对数据进行预处理,再利用机器学习方法进行预测,以提高预测精度。

轴承剩余使用寿命预测方法的研究对于提高机械设备的可靠性和安

全性具有重要意义。

未来,随着数据采集和处理技术的不断发展,轴承剩余使用寿命预测方法的研究将会更加深入和精细化,为机械设备的运行和维护提供更加可靠的支持。

轴承寿命预测与损伤诊断方法研究

轴承寿命预测与损伤诊断方法研究轴承是机械设备中重要的零部件,其寿命直接影响到设备的使用寿命和可靠性。

因此,轴承寿命预测和损伤诊断方法的研究具有重要意义。

本文将介绍轴承寿命预测与损伤诊断的相关方法和技术。

一、轴承寿命预测方法轴承寿命预测是通过一定的方法和技术对轴承的寿命进行估算。

常用的轴承寿命预测方法有试验法、统计法和仿真法。

试验法是通过实验数据的分析和处理来预测轴承的寿命。

试验法的优点是直观、可靠,但其缺点是耗时耗力,且结果受试验条件和环境的影响较大。

统计法是通过对大量轴承的寿命数据进行统计分析,建立数学模型来推算寿命。

统计法的优点是能够综合考虑多种因素对寿命的影响,但其缺点是建立合理的统计模型需要大量的轴承寿命数据。

仿真法是利用计算机仿真技术,基于轴承的工作条件和负载情况,建立数学模型进行仿真计算,得到轴承的寿命指标。

仿真法的优点是灵活、快速,且结果的准确性较高,但其缺点是需要准确的输入参数和模型。

二、轴承损伤诊断方法轴承损伤诊断是通过监测轴承的振动、声音、温度等信号,结合信号处理和模式识别技术,对轴承的损伤情况进行判断和预警。

振动诊断是轴承损伤诊断中常用的方法之一。

通过对轴承振动信号的采集和分析,可以判断轴承的运行状态和损伤程度。

常用的振动参数包括加速度、速度和位移等,通过对这些参数的分析,可以了解轴承的损伤情况。

声音诊断是通过对轴承工作时的声音信号进行监测和分析,判断轴承的损伤情况。

轴承在损伤状态下会产生特定频率和幅值的声音信号,通过对这些信号的分析,可以诊断轴承的损伤情况。

温度诊断是通过监测轴承的工作温度,判断轴承的运行状态和损伤程度。

轴承在损伤状态下会产生摩擦热,从而导致轴承的温度升高。

通过对轴承温度的监测和分析,可以诊断轴承的运行状态。

三、轴承寿命预测与损伤诊断方法的研究进展近年来,随着传感器技术、信号处理技术和机器学习技术的发展,轴承寿命预测和损伤诊断方法取得了一定的进展。

在轴承寿命预测方面,随着试验技术的更新和计算机仿真技术的成熟,基于试验和仿真的方法在寿命预测中得到了广泛应用。

结合LSTM和SelfAttention的滚动轴承剩余使用寿命预测方法

背景与动机

滚动轴承在机械设备中起着至关重要的作用,其剩余使用寿命受到多种因素的 影响,如材料性能、服役工况、润滑条件等。由于滚动轴承的工作环境复杂多 变,其剩余使用寿命预测一直是一个难题。传统的预测方法通常基于简单的数 学模型,无法全面考虑滚动轴承的服役特性,因此预测结果往往不准确。随着 设备的大型化和复杂化,滚动轴承剩余使用寿命的预测精度对于设备的稳定运 行和安全管理至关重要。

本次演示研究了基于CNN和LSTM的滚动轴承剩余使用寿命预测方法,通过实验 验证了该方法具有较高的准确性和稳定性。然而,本研究仍存在一定的局限性, 例如未考虑滚动轴承的工作环境和维护情况等因素对预测结果的影响。未来的 研究方向可以包括拓展模型的应用范围,考虑更多影响因素,提高预测的精度 和稳定性。

LSTM方法

LSTM是一种针对序列数据处理的神经网络模型,具有记忆能力,能够处理时序 数据。在滚动轴承剩余使用寿命预测中,LSTM可用于处理滚动轴承的运行数据, 如振动、温度等时间序列数据,通过学习这些数据的特征,预测轴承的剩余使 用寿命。为了调整LSTM的性能,可以采用超参数调整方法,如学习率、批次大 小等,以找到最佳的网络参数组合。

实际案例分析方面,我们选取了一个滚动轴承故障的案例进行预测。通过收集 该轴承的历史监测数据,采用本次演示介绍的预测方法,成功地预测了其剩余 使用寿命。结果表明,该方法能够为滚动轴承的预防性维护提供有力支持。

然而,深度学习模型也存在一些局限性,如对数据质量的要求较高,模型训练 时间较长等。未来的研究方向可以包括改进模型结构、优化训练算法、提高数 据质量等方面。

实验与结果

为了验证融合方法在滚动轴承剩余使用寿命预测中的效果,可以进行实验对比 分析。在实验中,需要收集一定数量的滚动轴承图像和运行数据,并分别采用 CNN、LSTM以及融合方法进行训练和预测。通过对比不同方法的预测准确率、 稳定性以及训练时间等因素,可以评估出融合方法在滚动轴承剩余使用寿命预 测中的优势和不足之处。

调心滚子轴承的寿命和寿命预测方法探究

调心滚子轴承的寿命和寿命预测方法探究调心滚子轴承是一种常见的工业轴承,被广泛应用于各种机械设备中,如风力发电机组、冶金设备、石油钻机等。

了解调心滚子轴承的寿命以及寿命预测方法对于保证设备的可靠性和运行效率至关重要。

本文将对调心滚子轴承的寿命和寿命预测方法进行探究。

调心滚子轴承的寿命是指在一定工况下,轴承达到失效的使用寿命,通常以轴承失效的标准为使用寿命的终点。

轴承失效可以由疲劳,磨损和润滑不良等原因引起。

疲劳失效是最常见的一种失效类型,其发生原因主要是轴承在运行时承受的载荷超过了其承载能力,导致轴承的材料疲劳裂纹扩展最终引起失效。

除了疲劳失效,磨损和润滑不良也是调心滚子轴承失效的常见原因。

调心滚子轴承的寿命一般由轴承的基本额定寿命和调心系数来确定。

基本额定寿命是指在合理负荷条件下,轴承能够运转的寿命。

调心系数是指轴承的几何变化对于额定负载的影响,它可以反映调心滚子轴承的耐久性。

根据ISO 281:2007标准,调心滚子轴承的寿命可以通过下式计算:L10 = (C / P)^p其中,L10是基本额定寿命,C是基本动态负荷额定值,P是等效动载荷,p是调心系数。

该公式给出了在特定负荷条件下的调心滚子轴承的寿命。

然而,实际的工作环境往往复杂多变,无法简单地通过公式来确定调心滚子轴承的寿命。

因此,寿命预测方法的研究变得尤为重要。

寿命预测方法可以帮助工程师更准确地预测和评估轴承的寿命,从而提前采取维护措施,降低设备故障率和停机时间。

常用的寿命预测方法包括经验法、统计分析法和有限元分析法。

经验法是通过实验和实际运行数据得出的经验公式来预测轴承的寿命。

这种方法的优点是简单易行,但是其适用性有限,只适用于特定的条件和特定类型的轴承。

统计分析法基于大量的轴承运行数据,利用统计学方法分析数据并建立寿命模型,具有较高的可靠性和适用性。

有限元分析法是通过在计算机上建立轴承运动的三维模型,模拟轴承在实际工况下的受力和变形情况,进而预测其寿命。

滚动轴承剩余使用寿命预测方法

“滚动轴承剩余使用寿命预测方法”资料合集目录一、基于SKFKFBayes的滚动轴承剩余使用寿命预测方法二、基于Transformer模型的滚动轴承剩余使用寿命预测方法三、滚动轴承剩余使用寿命预测方法的研究四、基于注意力TCN的滚动轴承剩余使用寿命预测方法五、结合CNN和LSTM的滚动轴承剩余使用寿命预测方法六、基于SVR的滚动轴承剩余使用寿命预测方法研究七、基于自注意力CNNBiLSTM的滚动轴承剩余使用寿命预测方法八、基于SKFKFBayes的滚动轴承剩余使用寿命预测方法九、结合CNN和LSTM的滚动轴承剩余使用寿命预测方法研究基于SKFKFBayes的滚动轴承剩余使用寿命预测方法引言滚动轴承作为各种机械设备中的关键组件,其正常运行对于设备的性能和安全性具有重要意义。

然而,滚动轴承在运行过程中会受到各种因素的影响,其使用寿命会逐渐降低。

因此,对滚动轴承的剩余使用寿命进行准确预测具有重要意义,有助于及时进行维护和更换,避免设备在生产过程中出现停机等不良情况。

在本文中,我们将介绍一种基于SKFKBayes的滚动轴承剩余使用寿命预测方法,并详细阐述其原理和实现过程。

关键词滚动轴承、剩余使用寿命、预测、SKFKBayes、贝叶斯定理、概率统计预备知识滚动轴承是一种在机械设备中广泛应用的组件,包括轴承内外圈、滚动体和保持架等部分。

当滚动轴承发生故障时,可能会导致设备性能下降、振动和噪声增加,严重时甚至可能引发事故。

因此,对滚动轴承的使用寿命进行预测有助于及时采取维护措施,避免不良后果。

在滚动轴承的使用寿命预测中,一般采用基于概率统计的方法。

通过对大量滚动轴承样本进行寿命试验,得到其寿命分布规律,并利用数理统计原理对未知轴承的剩余使用寿命进行预测。

SKFKBayes方法SKFKBayes方法是一种基于贝叶斯定理的使用寿命预测方法。

其主要思想是通过建立滚动轴承的寿命模型,利用先验概率和样本信息计算后验概率,从而对未知轴承的剩余使用寿命进行预测。

机械轴承寿命评估与寿命预测方法研究

机械轴承寿命评估与寿命预测方法研究引言:机械轴承在工业领域有着广泛的应用,其寿命评估和寿命预测对于提高设备的可靠性和降低维修成本至关重要。

本文将探讨机械轴承的寿命评估与寿命预测方法,并对相关研究进行分析和总结。

一、机械轴承寿命评估方法机械轴承寿命评估是对其使用过程中的磨损和损坏程度进行定量分析,了解轴承寿命是否接近其极限,并作出相应的维修或更换决策。

常用的机械轴承寿命评估方法包括:1.1 基于经验公式的寿命评估此方法基于众多实验数据和经验公式,通过考虑轴承的负荷、转速、润滑方式等因素,对其寿命进行估算。

这种方法简单易行,但由于没有考虑到具体工况和材料状况等因素,预测结果具有一定的不确定性。

1.2 基于统计分析的寿命评估通过对大量轴承使用数据的统计分析,建立寿命概率模型,从而预测和评估轴承在实际使用中的寿命。

此方法对于工程师提供了一种实用的寿命评估工具,但依赖于大量的实际使用数据,对于新型轴承的寿命评估可能存在困难。

1.3 基于磨损监测的寿命评估通过监测轴承的振动、温度和声音等参数,在线实时评估轴承的寿命。

此方法可以提前发现轴承的异常状况,并及时采取维修或更换措施,有效延长轴承的使用寿命。

二、机械轴承寿命预测方法机械轴承寿命预测是基于轴承的设计参数、工作条件和使用状况,结合材料科学、磨损学和可靠性工程等理论,对轴承的剩余寿命进行预测。

目前常用的机械轴承寿命预测方法包括:2.1 基于统计学的寿命预测利用大量轴承实验数据,建立寿命概率模型,并通过统计学方法,对轴承的剩余寿命进行预测。

该方法适用于大批量轴承的寿命预测,但无法考虑到具体工况和材料状况等因素对寿命的影响。

2.2 基于数学模型的寿命预测通过建立数学模型,仿真轴承的磨损和损坏过程,从而预测轴承的寿命和失效模式。

这种方法可以考虑到轴承的工况、材料和设计参数等因素,但需要准确的输入数据和复杂的数学计算,对于复杂轴承结构的寿命预测可能存在困难。

2.3 基于人工智能的寿命预测利用人工智能技术,如神经网络、遗传算法等,对轴承的寿命进行预测。

轴承的寿命预测研究

轴承的寿命预测研究轴承是机械设备中一种重要的零部件,广泛应用于各种行业,特别是工业领域。

轴承的寿命预测研究对于提高机械设备的可靠性和使用寿命具有重要意义。

本文将探讨轴承寿命预测的方法和技术,并介绍一些常见的寿命预测模型。

一、轴承寿命预测的重要性轴承是机械设备中承担传递载荷和支持转动的关键部件,其工作状态直接影响整个设备的性能和可靠性。

当轴承出现故障时,将导致设备停机维修,给生产带来损失。

因此,能够准确预测轴承寿命,提前发现故障,有助于制定合理的维护计划,降低设备故障率,提高生产效率。

二、轴承寿命预测的方法1. 实验方法:实验方法是通过对轴承进行监测和测试,得到其寿命数据,然后进行统计和分析,以预测轴承的寿命。

这种方法的优点是准确可靠,可以真实反映轴承的工作状况。

但是,实验方法需要耗费大量时间和资源,并且无法进行实时监测和预测。

2. 数值仿真方法:数值仿真方法是利用计算机软件对轴承的工作状态进行模拟和预测。

通过建立轴承的数学模型,可以计算轴承的应力、变形等参数,进而推导轴承的寿命。

这种方法具有高效、快捷的特点,可以对轴承的不同工况进行模拟分析,但是建立轴承的数学模型需要具备一定的专业知识和技术。

三、轴承寿命预测的常见模型1. 统计模型:统计模型是基于轴承寿命的统计分析和概率论的方法。

通过对大量的轴承寿命数据进行统计,可以得到轴承的概率分布函数,并进行寿命预测。

常见的统计模型有Weibull分布模型、Log-normal分布模型等。

2. 基于机器学习的模型:近年来,机器学习技术在轴承寿命预测中得到了广泛应用。

通过训练大量的轴承工作状态数据,可以建立机器学习模型,实现对轴承寿命的预测。

常见的机器学习方法包括支持向量机、人工神经网络、决策树等。

3. 基于有限元分析的模型:有限元分析是一种数值仿真方法,通过对轴承进行网格划分,建立轴承的有限元模型,可以计算轴承的应力、变形等参数。

通过与实际测试数据对比,可以得到轴承的寿命。

滚动轴承磨损特性及寿命预测方法研究

滚动轴承磨损特性及寿命预测方法研究滚动轴承是一种常见且重要的机械设备,广泛应用于各行各业。

然而,在长时间的运转中,滚动轴承往往会出现磨损,这会导致设备的工作效率降低甚至故障。

因此,了解滚动轴承的磨损特性及寿命预测方法对于提高设备的可靠性和寿命具有重要意义。

一、滚动轴承的磨损特性滚动轴承的磨损特性可以分为两个方面,即表面磨损和内部磨损。

表面磨损主要是由于轴承与外部环境或工作介质产生的摩擦和磨损引起的。

内部磨损则是由于轴承自身的质量问题或设计不合理等原因引起的。

这两个方面的磨损都会对滚动轴承的工作性能产生不利影响。

二、滚动轴承寿命预测方法的研究为了准确预测滚动轴承的寿命,研究人员提出了多种方法。

其中最常用的两种方法是经验公式法和数学模型法。

经验公式法是根据大量的实验数据和经验进行统计和整理得到的。

它基于一些假设和简化,通过将轴承工作条件与实验数据进行比对,得出滚动轴承的寿命预测。

这种方法具有简单、快速的特点,但准确性较低,不适用于一些特殊工况。

数学模型法是基于轴承工作原理和材料力学等理论建立模型,并通过模型求解得到寿命预测。

这种方法更为准确,但需要大量的实验数据和复杂的计算。

同时,模型的建立也受到一些假设和限制条件的影响。

近年来,随着计算机技术的发展,一些研究者开始尝试采用人工智能和机器学习等方法进行滚动轴承寿命的预测。

这些方法能够更好地处理大量的复杂数据,并从中学习轴承的寿命变化规律。

虽然这些方法仍处于研究阶段,但有望在未来成为滚动轴承寿命预测的一种新方法。

三、深入研究滚动轴承磨损特性及寿命预测的意义深入研究滚动轴承的磨损特性及寿命预测方法对于提高设备可靠性和寿命具有重要意义。

首先,掌握轴承的磨损特性可以帮助工程师在设计和生产过程中选择合适的材料和工艺,以减少磨损对轴承性能的影响。

其次,准确预测轴承的寿命可以及时进行维护和更换,避免轴承因超载或磨损引起的故障和事故。

最后,深入研究轴承的磨损特性和寿命预测方法,有助于推动新材料和新技术在轴承领域的应用和发展。

轴承剩余使用寿命预测方法研究

轴承剩余使用寿命预测方法研究引言在机械设备中,轴承起着关键的作用,它们支持并转动旋转轴,以确保设备正常运行。

然而,随着轴承使用时间的增加,其性能会逐渐下降,甚至可能导致设备故障。

因此,准确预测轴承的剩余使用寿命对于设备的可靠性和安全性至关重要。

本文将介绍轴承剩余使用寿命预测的方法研究,并探讨其在实际应用中的价值和挑战。

轴承剩余使用寿命预测方法概述轴承剩余使用寿命预测是一种通过评估轴承状态和寿命特征指标,利用数学模型和算法推断轴承的剩余寿命的方法。

其主要目的是提前发现轴承可能存在的问题和寿命状况,以便采取相应的维修或更换措施,从而避免设备故障和生产停机。

常用的轴承剩余使用寿命预测方法1. 经验模型方法经验模型方法是一种基于实验数据和统计分析的预测方法。

它通过对轴承的运行数据进行收集和分析,建立与寿命相关的模型,从而推断轴承的剩余使用寿命。

这种方法简单易行,适用于中小型设备。

但由于其依赖于实验数据,其预测精度相对较低。

2. 物理模型方法物理模型方法是一种基于轴承的物理特性和运行环境的预测方法。

它通过建立轴承的物理模型,考虑轴承在不同工况下的受力情况和磨损机理,进而推断轴承的剩余使用寿命。

这种方法的预测精度较高,但其建模过程较为复杂,需要深入研究轴承的物理特性和磨损机理。

3. 机器学习方法机器学习方法是一种基于大量数据和算法模型的预测方法。

它通过对轴承的运行数据进行收集和处理,利用机器学习算法建立轴承的剩余寿命预测模型,从而推断轴承的剩余使用寿命。

这种方法具有高度自动化和预测精度较高的优点,但其需要大量的数据集和专业知识。

轴承剩余使用寿命预测方法的挑战轴承剩余使用寿命预测方法面临以下挑战: 1. 数据收集和处理的困难:轴承使用的数据通常具有大量、高维度和多种类型,如振动信号、温度数据等,如何有效地对这些数据进行收集和处理是一个挑战。

2. 建模过程的复杂性:轴承的磨损机理和受力情况十分复杂,建立准确的预测模型需要深入研究轴承的内部结构和物理特性。

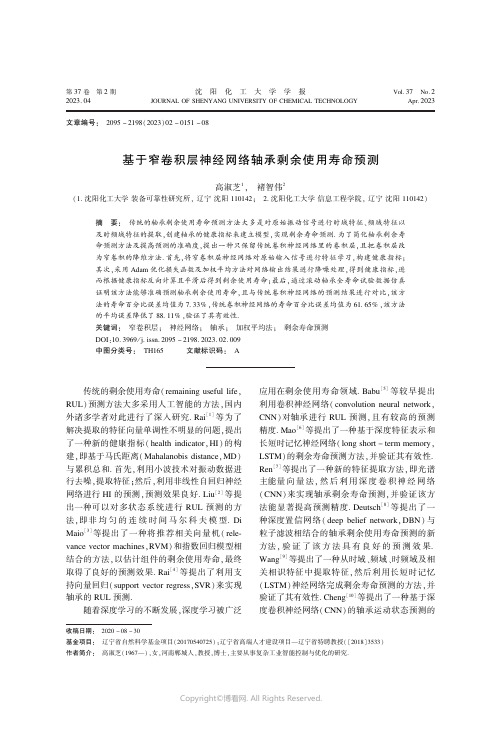

基于窄卷积层神经网络轴承剩余使用寿命预测

自主学习上. 与传统的 RUL 预测方法相比ꎬ它可

上述文献表明ꎬ传统的机器学习算法和深度

以直接进行特征操作ꎬ降低模型建立的复杂度.

学习方法都被大量运用到轴承 RUL 的预测ꎬ其

不同的卷积层可以提取不同的特征ꎬ可以较完整

大部分预测方法要进行特征提取等技术操作ꎬ如

地提取全部特征ꎬ减少特征提取的遗漏. 传统的

作者简介: 高淑芝(1967—) ꎬ女ꎬ河南郸城人ꎬ教授ꎬ博士ꎬ主要从事复杂工业智能控制与优化的研究.

Copyright©博看网. All Rights Reserved.

152

沈 阳 化 工 大 学 学 报 2023 年

计算的剩余寿命 y iꎬt . 将计算模型的剩余寿命计

算值 y iꎬt 与实际剩余寿命 y i 间的均方误差( mean

- square errorꎬMSE) 作为损失函数.

MSE =

1

∑ ( y - yi ) 2 .

M i =1 iꎬt

M

(3)

在经过窄卷积运算后ꎬ需要用激活函数对每

式中 M 为模型训练样本总数量.

结合的方法ꎬ以估计组件的剩余使用寿命ꎬ最终

Wang [9] 等提出了一种从时域、频域、时频域及相

取得了良好的预测效果. Rai [4] 等提出了利用支

关相识特征中提取特征ꎬ然后利用长短时记忆

持向量回归( support vector regressꎬSVR) 来实现

( LSTM) 神经网络完成剩余寿命预测的方法ꎬ并

ReLU( 线性整流函数) ꎬ若输入值大于 0 时ꎬ其

进行优 化. 选 择 Adam ( adaptive moments) 优 化

轴承寿命预测和寿命评估技术研究

轴承寿命预测和寿命评估技术研究随着工业技术的不断发展,轴承作为机械设备中的重要部件,其性能和寿命评估变得越来越重要。

轴承的寿命预测和评估技术可以帮助企业提前预知轴承的寿命,从而采取相应的维护措施,减少设备故障和停机时间,提高生产效率和降低成本。

一、轴承寿命预测技术轴承寿命预测技术是通过对轴承的使用环境、负荷、摩擦、磨损等因素进行分析和计算,预测轴承的寿命。

目前常用的轴承寿命预测方法有以下几种:1. 经验法经验法是通过对大量轴承使用寿命数据进行统计和分析,总结出一些经验公式或规律,从而推断出轴承的寿命。

这种方法简单易行,但准确性有一定限制。

2. 统计学方法统计学方法是通过对轴承寿命数据进行统计学分析,建立寿命分布模型,从而预测轴承的寿命。

这种方法可以更准确地评估轴承的寿命,但需要大量的寿命数据支持。

3. 有限元法有限元法是通过数值模拟轴承的受力和变形情况,分析轴承的应力分布和疲劳寿命,从而预测轴承的寿命。

这种方法可以考虑到轴承的复杂受力情况,准确性较高。

二、轴承寿命评估技术轴承寿命评估技术是通过对轴承的工作状态、振动、温度等参数进行监测和分析,评估轴承的寿命。

常用的轴承寿命评估技术有以下几种:1. 振动监测技术振动监测技术是通过对轴承振动信号进行采集和分析,判断轴承的工作状态和寿命。

轴承在寿命接近尽头时,振动信号会有明显的变化,通过监测振动信号可以提前发现轴承故障,及时维修或更换。

2. 温度监测技术温度监测技术是通过对轴承温度进行实时监测和分析,评估轴承的工作状态和寿命。

轴承在磨损和故障时,会产生过热现象,通过监测轴承温度可以及时发现问题,采取相应的措施。

3. 油液分析技术油液分析技术是通过对轴承润滑油进行采样和分析,评估轴承的工作状态和寿命。

轴承在磨损和故障时,会产生金属颗粒和污染物,通过分析油液中的物质含量和性质变化,可以判断轴承的寿命和健康状态。

三、轴承寿命预测和评估技术的应用前景轴承寿命预测和评估技术的应用前景十分广阔。

动车组轴箱轴承剩余寿命预测方法研究

动车组轴箱轴承剩余寿命预测方法研究动车组轴箱轴承剩余寿命预测方法研究摘要:动车组轴箱轴承是保障列车安全畅通的重要组成部分,其状态良好与否直接影响到动车组运行的可靠性和安全性。

为了提高轴箱轴承的维护效果和减少维修成本,本文基于动车组轴箱轴承的现状分析,探讨了一种剩余寿命预测方法,以实现轴承的准确预测和及时维护。

关键词:动车组,轴箱轴承,剩余寿命,预测方法一、引言动车组作为现代铁路运输的重要组成部分,其稳定的运行对保障列车安全至关重要。

而动车组轴箱轴承作为动车组车辆运行的重要关键部件,直接影响到列车运行的可靠性和安全性。

因此,对于动车组轴箱轴承的剩余寿命进行准确预测,并采取及时维护措施,对于保障动车组运行的安全可靠性具有重要意义。

二、动车组轴箱轴承现状分析动车组轴箱轴承存在着在使用过程中逐渐磨损和失效的问题。

其中,磨损主要表现为轴承表面磨损和颗粒物沉积,导致轴承几何参数的变化和摩擦性能的下降。

失效通常表现为轴承结构破坏、疲劳裂纹、内圈或外圈脱落等,这些问题都会导致轴箱轴承寿命的降低。

三、动车组轴箱轴承剩余寿命预测方法1. 数据采集:通过在动车组运行过程中对轴箱轴承的运行状态进行监测,并收集与轴承磨损和失效相关的数据,包括振动数据、温度数据、润滑油分析结果等。

2. 特征提取:基于收集到的数据,通过信号处理和特征提取技术,提取与轴承状态相关的特征参数。

常用的特征参数包括峰值、均值、标准差、频谱特征、包络谱特征等。

3. 剩余寿命预测模型构建:根据特征参数,建立剩余寿命预测模型。

常用的模型包括灰度预测模型、BP神经网络模型、支持向量机模型等。

这些模型可以通过训练已知故障轴承数据和正常数据来建立,并通过对新数据进行预测和分类来实现剩余寿命预测。

4. 剩余寿命预测与维护决策:根据预测得到的剩余寿命,制定合理的维护决策。

例如,当剩余寿命高时,可以继续运行并在方便的时间进行维护;当剩余寿命低时,应立即停运并进行紧急维修。

滚动轴承性能退化表征与剩余寿命预测方法研究

摘要滚动轴承是机械设备传动系统中的关键部件,由于其处于重载、高速及高温等极端恶劣的运行环境中,极易发生失效,继而引发系统级故障,因此,掌握滚动轴承的性能退化状态以及剩余寿命是保障机械设备安全可靠运行的关键所在。

本文以滚动轴承的性能退化表征和剩余寿命预测为研究主题,开展轴承全寿命周期试验,在此基础上,基于轴承的振动信号,进行了特征提取、性能退化表征以及剩余寿命预测研究,主要内容如下:(1)以6207深沟球轴承(材料为:GCr15)为试验对象,利用滚动轴承加速寿命试验台,进行全寿命周期性能退化试验,监测、记录并分析全程中的状态监测量(温度、振动)的特征参数及变化规律,为后续性能退化行为表征参数的选取提供参考依据。

(2)针对振动信号的特征提取问题,构建反映轴承退化的特征集。

从时域、频域以及时频域提取了与轴承性能退化征兆相关的71个特征参量,构成原始特征集。

结果表明,在轴承的全寿命周期中,原始特征表现出不同形式的变化趋势,代表各自特征有关退化过程的独特信息,能够全面有效反映轴承的退化信息。

(3)构建健康指数,表征滚动轴承性能退化状态。

以相关性、单调性以及鲁棒性作为特征评价指标,筛选出反映轴承性能退化的敏感特征,并基于PCA方法,对多个敏感特征进行融合,构建出表征轴承性能退化的健康指数。

通过试验验证,所构建的健康指数能有效表征轴承正常运行、初始退化以及急剧退化三个阶段的退化状态。

(4)构建EMD-Kriging模型,实现滚动轴承剩余寿命预测。

首先,采用EMD 方法对健康指数进行主趋势提取;其次,基于Kriging模型对轴承剩余寿命进行预测;最后,通过试验以及与典型预测方法进行比较分析,验证了所提模型的可行性和有效性。

本文研究为滚动轴承的性能退化表征与剩余寿命预测提供了方法借鉴,对于提高滚动轴承乃至机械设备传动系统的可靠性和保障性水平具有重要的工程意义。

关键词:滚动轴承;特征提取;特征选择;性能退化表征;剩余寿命预测分类号:TH133.33; TH17AbstractRolling bearing is the key component in the mechanical equipment transmission system. Because it is in the extremely severe operating environment such as heavy load, high speed and high temperature, it is easy to fail, and then cause system level failure. Therefore, it is the key to ensure the safe and reliable operation of mechanical equipment to master the performance degradation state and remaining useful life of rolling bearing. This paper takes the performance degradation characterization and remaining useful life prediction of rolling bearing as the research subject, and carries out the bearing life cycle test. On this basis, based on the vibration signal of the bearing, the research on feature extraction, performance degradation characterization and remaining useful life prediction is carried out. The main contents are as follows:(1) Taking 6207 deep groove ball bearing (material: GCr15) as the test object, the rolling bearing accelerated life test bench was used to conduct a full life cycle performance degradation test to monitor, record and analyze the characteristic parameters of the state monitoring quantity (temperature, vibration) throughout And the change rule provides a reference basis for the selection of subsequent performance degradation behavior characterization parameters.(2) Aiming at the problem of feature extraction of vibration signals, a feature set reflecting bearing degradation is constructed. 71 feature parameters related to the signs of bearing performance degradation were extracted from the time domain, frequency domain and time-frequency domain to form the original feature set. The results show that in the life cycle of the bearing, the original features show different types of change trends, representing the distinct information about the degradation process, which can fully and effectively reflect the degradation information of the bearing.(3) Construct a health index to characterize the degradation state of rolling bearing performance. Using correlation, monotonicity and robustness as feature evaluation indexes, the sensitive features reflecting the degradation of bearing performance are selected, and based on the PCA method, multiple sensitive features are fused to construct a health index that characterizes the degradation of bearing performance. It is verified through experiments that the constructed health index can effectively characterize the degradation state of the bearing in three stages of normal operation, slight degradation and severely degradation.(4) Construct an EMD-Kriging model to predict the remaining useful life of rollingbearings. First, the EMD method is used to extract the main trend of the health index; secondly, the remaining useful life of the bearing is predicted based on the Kriging model; finally, the feasibility and effectiveness of the proposed model are verified by comparison and analysis with typical prediction methods where the same dataset is used.The research in this paper provides a method for the characterization of rolling bearing performance degradation and remaining useful life prediction, which has important engineering significance for improving the reliability and security of rolling bearing and even the transmission system of mechanical equipment.Keywords:rolling bearing; feature extraction; feature selection; performance degradation characterization; remaining useful life predictionClassification Number: TH133.33; TH17目录摘要 (I)Abstract (II)目录 .................................................................................................................... I V 1 绪论 .. (1)1.1 研究背景及意义 (1)1.2 国内外研究现状 (2)1.2.1 特征提取 (3)1.2.2 性能退化表征 (4)1.2.3 剩余寿命预测 (4)1.3 现状分析总结 (6)1.4 本文的研究思路和主要内容 (6)2 滚动轴承全寿命周期试验 (8)2.1 滚动轴承结构及失效模式 (8)2.1.1 滚动轴承结构 (8)2.1.2 滚动轴承常见失效模式 (9)2.2 滚动轴承加速寿命试验 (10)2.2.1 滚动轴承加速寿命试验台 (10)2.2.2 试验方案及流程 (11)2.2.3 试验结果分析 (14)2.3 本章小结 (18)3 滚动轴承振动信号的特征提取 (19)3.1 时域特征提取 (19)3.2 频域特征提取 (23)3.3 相似相关特征提取 (26)3.4 时频域特征提取 (28)3.4.1 小波包分解特征 (28)3.4.2 经验模态分解特征 (33)3.5 本章小结 (37)4 滚动轴承性能退化表征方法研究 (39)4.1 敏感特征选择 (39)4.2 基于主成分分析的健康指数构建方法 (41)4.2.1 主成分分析的基本原理 (41)4.2.2 健康指数的构建 (43)4.3 试验验证和结果分析 (44)4.3.1 PRONOSTIA试验介绍 (44)4.3.2 方法验证及结果分析 (46)4.4 本章小结 (51)5 滚动轴承剩余寿命预测方法研究 (53)5.1 Kriging模型 (53)5.2 基于EMD-Kriging的轴承剩余寿命预测模型 (56)5.2.1 基于EMD-Kriging的预测模型 (56)5.2.2 轴承剩余寿命预测流程 (57)5.3 试验验证 (58)5.4 本章小结 (63)6 总结与展望 (64)6.1 全文工作总结 (64)6.2 研究展望 (64)参考文献 (66)作者简历 (71)1 绪论1.1 研究背景及意义随着工业制造水平的进步和物联网技术的发展,复杂化和智能化已经成为机械设备(例如航空发动机、风力发电设备、高端机床等)的主要发展趋势。

数据驱动的滚动轴承剩余使用寿命预测

数据驱动的滚动轴承剩余使用寿命预测随着工业领域的快速发展,滚动轴承作为重要的机械元件之一,在各种机械设备中扮演着关键的角色。

然而,由于长期使用和环境条件等因素,滚动轴承可能会出现磨损、故障甚至失效的情况,给生产和维护工作带来了巨大的困扰和损失。

因此,准确预测滚动轴承的剩余使用寿命对于提高设备的可靠性和降低维护成本至关重要。

传统的滚动轴承寿命预测方法主要基于经验公式和理论模型,这些方法在某些情况下可以提供合理的预测结果。

然而,由于滚动轴承的工作状态受多种因素的影响,如负载、转速、温度和润滑等,这些因素的复杂性使得传统方法的准确性有限。

因此,基于数据驱动的方法成为了滚动轴承寿命预测的新方向。

数据驱动的滚动轴承寿命预测方法主要基于大数据分析和机器学习技术。

通过采集和分析滚动轴承的运行数据,如振动信号、温度、油液状态等,建立相应的数据模型。

然后,利用机器学习算法对这些数据进行训练和学习,从而实现对滚动轴承剩余使用寿命的准确预测。

数据驱动的滚动轴承寿命预测方法具有以下优势。

首先,它可以更全面地考虑滚动轴承的工作状态,包括多种因素的综合影响。

其次,它可以通过不断学习和迭代,不断提高预测的准确性和可靠性。

此外,数据驱动的方法还可以根据实际情况进行个性化的预测,为设备维护和更换提供更具针对性的建议。

然而,数据驱动的滚动轴承寿命预测方法也存在一些挑战和限制。

首先,数据采集和处理需要耗费大量的时间和资源。

其次,对于某些复杂的工况和故障模式,数据驱动的方法可能无法提供准确的预测结果。

此外,数据驱动的方法还需要考虑数据的可靠性和安全性,以避免误导性的预测结果。

综上所述,数据驱动的滚动轴承剩余使用寿命预测方法在提高设备可靠性和降低维护成本方面具有重要的意义。

随着数据采集和机器学习技术的不断发展,数据驱动的方法将成为未来滚动轴承寿命预测的主流方法之一。

然而,我们还需要进一步研究和探索,以提高预测的准确性和可靠性,为工业生产和设备维护提供更好的支持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴承剩余使用寿命预测方法研究

轴承是机械设备中不可或缺的部件之一,其寿命的预测对于设备的维护和保养至关重要。

目前,轴承剩余使用寿命预测方法主要有以下几种:

1. 经验法

经验法是一种基于经验的预测方法,其核心思想是通过历史数据和经验来预测轴承的寿命。

这种方法的优点是简单易行,但其缺点是准确性较低,因为其预测结果往往受到环境和使用条件的影响。

2. 统计学方法

统计学方法是一种基于数据分析的预测方法,其核心思想是通过对轴承的使用数据进行统计分析,来预测其剩余寿命。

这种方法的优点是准确性较高,但其缺点是需要大量的数据和复杂的分析方法。

3. 物理模型法

物理模型法是一种基于轴承的物理特性和运动学原理的预测方法,其核心思想是通过建立轴承的物理模型,来预测其剩余寿命。

这种方法

的优点是准确性较高,但其缺点是需要对轴承的物理特性和运动学原理有深入的了解。

4. 人工神经网络法

人工神经网络法是一种基于神经网络的预测方法,其核心思想是通过对轴承的使用数据进行训练,来建立一个神经网络模型,来预测其剩余寿命。

这种方法的优点是准确性较高,但其缺点是需要大量的数据和复杂的训练方法。

总的来说,轴承剩余使用寿命预测方法各有优缺点,需要根据具体情况选择合适的方法。

未来,随着技术的不断发展,预测方法的准确性和可靠性将会不断提高,为设备的维护和保养提供更加精准的预测结果。