高硅钢发展及制备技术研究进展

硅钢生产技术的最新进展及开发建议

硅钢生产技术的最新进展及开发建议周国平孙力梁振威于世川(河北钢铁集团唐钢冷轧薄板厂,唐山 063016)摘 要本文在介绍硅钢技术的最新进展及其质量控制难点的基础上,通过对硅钢最新市场需求和供应的分析,结合唐钢实际,提出了唐钢开发硅钢的几点建议,认为唐钢现阶段重点应结合现有装备和工艺特点生产中、低牌号无取向硅钢,在其1810短流程热轧线上,首先采取“炼钢(超低碳)—热轧—酸轧—半工艺硅钢”的工艺路线批量生产中、低牌号半工艺冷轧无取向硅钢,并尽快新建配套的退火和涂层生产线,迅速形成中、低牌号无取向硅钢退火涂层产品的批量生产能力。

远期可考虑生产取向硅钢。

关键词硅钢市场唐钢Latest Development of Silicon Steel Production Technologiesand Developing AdviceZhou Guoping Sun Li Liang Zhenwei Yu Shichuan(Cold Rolling Strip Plant, Tangsteel, Heibei Iron and Steel Group, Tangshan, 063016)Abstract In the present work, on the base of describing the latest progress and quality control difficulties of electrical steel technology, considering Tangsteel actual situation, several suggestions on developing electrical steel for Tangsteel are brought forward by the latest market demand and supply analysis. It was proposed that at the current stage, Tangsteel should focus on developing middle and low-grade non-oriented electrical steel by using of existing equipment and production processes; firstly, should produce semi-process middle and low-grade cold rolled non-oriented electrical steel in a large quantity by taking the process line of “steel making (ultra low carbon-hot rolling-pickling and cold rolling-semi-process electrical steel” in the short flow hot rolling line with the work roll barrel length of 1810mm, and then build the new annealing and coating production lines as soon as possible, rapidly forming the mass production capacity of the annealed coating middle and low grade non-oriented electrical steel products. In the long run, the oriented electrical steel production could be considered.Key words silicon steel, market, Tangsteel1 引言我国的许多小型电机长期在高负荷下运转,由硅钢片铁损造成的电损耗非常大,占电机总电耗的2/3[1]。

低温铸坯加热制备高磁感取向硅钢的技术分析

低温铸坯加热制备高磁感取向硅钢的技术分析高磁感取向硅钢是冷轧取向硅钢的一种,应用于各种电动机、发电机和变压器铁芯,由于其具有低铁损、高磁感强度的特点,成为了国内外取向硅钢生产单位的研究重点。

本文主要以对高磁感取向硅钢专利申请为支撑,综述了传统流程实现低温板坯加热技术的方法,探讨了高磁感取向硅钢生产的发展趋势。

1、高磁感取向硅钢制备技术总体情况国内外对高磁感取向硅钢技术的研究主要分为高温加热法和低温加热法两个分支,高温加热是指热轧工艺中钢板加热的温度在1300℃以上,而低温加热为1300℃以下,通常为1100℃~1250℃;其中高温加热法为传统的HiB钢制备方法,低温加热法为在其基础上进行的演变,为了达到低温加热的目的,又主要包括了从抑制剂和加工方法两个方向进行改进,抑制剂主要包括固有抑制剂和获得抑制S等作为抑制剂;获得抑制剂的工艺思路剂,固有抑制剂是指采用AlN、MnS、Cu2为二次再结晶所必需的抑制剂全部在硅钢生产的后工序加入,即在二次再结晶之前进行渗氮处理,使之与钢中原有的元素结合,形成有抑制剂功能的析出物,以确保产生完善的二次再结晶。

高温铸坯加热具有成材率降低;炉底积渣严重、产量低;温度过高,燃料消耗增大;增加了维检费用,而且降低炉子作业率;制造成本高;产品表面缺陷多;磁性能不稳定等缺点[1]。

且不利于取向硅钢与其它钢种共用热轧生产线,因而如何降低铸坯加热温度的温度成了国内外各企业研究院所研究和专利技术的重点。

本文将对低温加热法制备高磁感取向硅钢的技术进行介绍。

2固有抑制剂技术为实现低温铸坯加热,必须在抑制剂中排除MnS或弱化MnS的作用,而以其他具有较低固溶温度的抑制剂取而代之,比如CuS、AlN。

2浦项钢铁(EP0709470A1)研究了采用AlN为主要抑制剂,以含Cu化合物作为辅助抑制剂,板坯的热轧加热温度为1250~1320℃;JFE尝试了采用CuSe和加入B作为抑制剂,钢中的B与N形成BN,起到抑制作用(JPS521261A);后续研究中又开发了采用AlN+Sb+MnSe作为固有抑制剂,加入Sb这种抑制元素,将热轧板加热的温度降到了1150~1250℃(JP2000256810)。

Fe-6.5%Si高硅钢的性能及制备技术

材料导报

2012 年 5 月 第 26 卷 专 辑 19

Fe-6.5%Si高硅钢的性能及制备技术*

郑 鑫 ,严 彪

(同济大学材料科学与工程学院,上海市金属功能材料开发应用重点实验室,上海 201804)

摘要 Fe-6.5%Si高硅钢是一种具有高磁导率、低 矫 顽 力 和 低 铁 损 等 优 异 软 磁 性 能 的 合 金 ,但 是 其 室 温 脆 性 和低的热加工性能严重影响了其在工业领域的应用。综 述 了 Fe-6.5%Si高 硅 钢 的 性 能,评 述 了 合 金 的 改 性 法、特 殊 轧 制 法 、快 速 凝 固 法 、沉 积 扩 散 法 、粉 末 冶 金 法 等 制 备 工 艺 。

关 键 词 Fe-6.5%Si高硅钢 磁性能 制备技术

Properties and Preparation Techniques of Fe-6.5%Si HighN Biao

(Shanghai Key Laboratory of D&A for Metal-Functional Materials,School of Materials Science and Engineering, Tongji University,Shanghai 201804)

数值 7.48 8.2×10-9 535 11.6 18.9 973 0.6×10-6 395

480

0.2

表2为 Fe-6.5%Si高硅钢的 磁 性 能 。 [4,5] 从 表 2中 可 以

* 国 家 973 项 目 子 课 题 (2007CB613900);上 海 市 科 学 技 术 发 展 基 金 (08DZ2201300);上 海 市 纳 米 专 项 (0752nm 004) 郑鑫:女,1986年生,硕士研究生,主要从事金属功能材料的研究 E-mail:shzxcindy@126.com 严 彪:通 讯 作 者,教 授,博 士 生 导 师 E-mail:yanbiao@vip.sina.com

化学气相沉积法制备6.5%Si高硅钢的研究

化学气相沉积法制备6.5%Si高硅钢的研究王爱华;刘畅【摘要】采用化学气相沉积(CVD)渗硅处理工艺连续制备6.5%Si高硅钢,具有优质的软磁性能,通过理论研究化学反应并且用简单的试验设备做进一步的探讨.根据试验的结果对连续制备6.5%Si高硅钢的CVD工艺构造提出全面、有效的建议,实现制备6.5%Si高硅钢系统.%CVD method for continuously manufacturing 6. 5%Si Steel Sheet has excellent soft magnetic. Carried out a theoretical study of related chemical reaction and performing basic research with a simple test apparatus. Based on the results, finally proposed an overall process configuration to realize such a production-CVD method for continuously manufacturing 6. 5% Si Steel Sheet.【期刊名称】《新技术新工艺》【年(卷),期】2011(000)012【总页数】3页(P80-82)【关键词】化学气相沉积(CVD);渗硅;6.5%Si高硅钢片;磁性能【作者】王爱华;刘畅【作者单位】武汉钢铁集团研究院,湖北武汉430080;山东聊城大学,山东聊城252059【正文语种】中文【中图分类】TG14硅钢广泛用于电气设备,是电力和电信工业制造发电机、电动机、变压器、互感器、继电器以及其他电器仪表的重要磁性材料。

硅钢片中的Si含量对其产品的特性(如:磁感强度和铁损)影响很大。

在过去的10年里,随着电器小型化和工作高频化,只有具备优异的电磁性能硅钢才能适用于在高频下工作的电器铁芯,如高速电动机、低噪声、低损耗变压器铁芯及磁屏蔽。

高磁感取向硅钢的研究

高磁感取向硅钢的研究高磁感取向硅钢是一种重要的电工材料,广泛应用于电力设备和变压器等领域。

其高磁导率和低磁滞损耗使得其在电磁场中具有良好的性能。

本文将从材料的结构、制备方法和应用领域等方面,探讨高磁感取向硅钢的研究进展。

一、结构特点高磁感取向硅钢的结构特点决定了其出色的电磁性能。

在高磁导率的要求下,硅钢通过优化晶粒取向和晶界特性来提高其磁导率。

晶界的特殊取向和纳米晶结构使得硅钢具有极低的磁滞损耗,从而提高了材料的磁感应强度。

二、制备方法高磁感取向硅钢的制备方法主要包括热轧和快速固化等工艺。

热轧工艺通过热处理和冷却来改善硅钢的晶粒取向和晶界结构,进而提高材料的磁导率。

快速固化工艺通过快速冷却来形成非晶态结构,从而提高硅钢的磁导率和磁感应强度。

三、应用领域高磁感取向硅钢在电力设备和变压器等领域有着广泛的应用。

在电力设备中,高磁感取向硅钢可以用于制造高效率的电机和发电机,提高能源利用率。

在变压器中,高磁感取向硅钢可以减少铁芯的体积和重量,提高变压器的效率和功率密度。

四、研究进展近年来,高磁感取向硅钢的研究得到了广泛关注。

研究人员通过控制材料的成分和微观结构,不断提高硅钢的磁导率和磁感应强度。

同时,利用纳米技术和薄膜技术等先进制备方法,可以制备出具有优异性能的高磁感取向硅钢材料。

此外,研究人员还通过引入其他元素和合金化处理等方法,进一步改善硅钢的磁导率和磁滞损耗。

总结:高磁感取向硅钢作为一种重要的电工材料,具有优异的电磁性能,在电力设备和变压器等领域有着广泛的应用。

通过优化材料的结构和制备方法,可以进一步提高高磁感取向硅钢的磁导率和磁感应强度。

随着研究的不断深入,相信高磁感取向硅钢将在未来的电力领域发挥更加重要的作用。

高端硅钢生产技术与产品创新

高端硅钢生产技术与产品创新

高端硅钢生产技术与产品创新在多个方面取得了显著的进展。

以下是一些关键领域的最新发展:

1.制造技术:近年来,一些先进的制造技术,如激光拼焊和热压铁技术,已经被引入到高端硅钢的

生产中。

这些技术可以精确控制材料的物理性能,从而提高产品的质量和一致性。

2.新材料开发:随着对硅钢性能要求的不断提高,新材料的开发成为了一个重要的研究领域。

例如,

一些研究者正在研究纳米晶材料和超导材料,这些材料在高端硅钢产品中的应用将进一步拓展其应用领域。

3.环保和可持续性:随着对环保和可持续发展的日益重视,许多公司正在开发更环保的生产方法。

例如,一些公司正在研究使用回收材料来生产高端硅钢,这将有助于减少废物的产生,同时降低生产成本。

4.先进的质量控制:为了确保产品的质量和一致性,先进的质量控制技术也是至关重要的。

许多公

司正在采用自动化的检测设备和智能化的质量管理系统,这些技术可以有效地提高产品质量并降低废品率。

5.智能化生产:随着工业4.0和智能制造技术的发展,高端硅钢的生产也在逐步实现智能化。

通过

引入物联网、大数据和人工智能等技术,生产过程可以更加自动化和高效化,从而提高生产效率和产品质量。

总的来说,高端硅钢生产技术与产品创新在多个方面取得了显著进展,这将有助于推动相关行业的发展和升级。

优质矽钢片研究报告

优质矽钢片研究报告矽钢片是一种重要的材料,被广泛应用于制造电动机、变压器、发电机等设备中。

优质矽钢片的生产和研究备受关注,其性能的提高对于各种电气设备的性能提升都具有重要的作用。

本文将对优质矽钢片的研究进展进行概述。

一、矽钢片的介绍矽钢片,也称为硅钢片,是一种以硅铁为主要原料制成的磁性材料。

它具有低损耗、高饱和磁感应强度、高电阻率、高磁导率等特性,是用于制造电动机、变压器、发电机等电气设备中的优质材料。

二、现有研究的主要方向1. 纯化制备技术的研究矽钢片在制备过程中可能受到杂质的污染,影响其性能。

因此,矽钢片纯化制备技术的研究备受关注。

目前,研究人员采用多种方法,如熔盐电解法、氧化还原法、化学还原法等,对矽钢片进行纯化。

2. 改进材料物理性质的研究矽钢片的磁性能和电性能是其性能的主要体现。

因此,改进其物理性质是提高其品质的关键。

目前,研究人员通过选择不同的掺杂元素、改进制备工艺等方式,来提高矽钢片的磁导率、磁感应强度、电阻率等性能指标。

3. 研究矽钢片的应用前景硅钢片具有广泛的应用前景,特别是在新能源汽车、高速列车等设备中的应用,对它的性能也提出了更高的要求。

因此,研究人员正在探索硅钢片在新能源、包装材料、信息技术领域等其他领域的应用。

三、目前矽钢片研究面临的挑战1. 制备成本高目前,矽钢片的制备成本较高。

降低制备成本可以更好地满足市场需求,也将为该材料的应用提供更广泛的空间。

2. 提高制备效率矽钢片的制备效率不高,这意味着该材料的大规模生产仍面临种种困难。

提高制备效率可以有效缓解这一问题。

3. 优化材料性能研究人员需要将磁透性、磁化特性等多个性能指标优化,提高矽钢片材料的整体性能。

这对于促进其在现有市场中的应用,以及开拓新的应用市场都有着重要的作用。

四、结论优质矽钢片的研究进展虽带来了许多新的突破,但其面临的挑战也不容忽视。

研究人员应不断探索优化制备工艺,尝试利用新的材料、新技术来提高矽钢片的制备效率和性能,以便推动它在新领域、新技术中发挥更高的作用。

制备高硅钢的新工艺

制备高硅钢的新工艺近年来,地球变暖和大气污染等环境问题及能源短缺问题受到人们高度关注,铁芯材料高性能化和高效化的要求越来越严格。

高硅钢因其许多优异的磁性能,在电力工业中实现高效化、节能化、轻便化和低噪音化方面,具有广阔的发展和应用前景。

现在面临的最大问题是其高硅含量带来的高脆性,给高硅钢的生产带来很大的困难,限制了其应用和发展。

为此,除了正在积极探索通过改造传统工艺来生产高硅硅钢片之外,也在努力开发非传统的新工艺。

一. 喷射成形法。

中国科学院金属所利用喷射成形制备出了 Fe-4.5Si%硅钢板坯,以工业纯铁和工业纯硅,按照Fe-4.5Si%的成分制备母合金,在雾化压力 0.6~1.2MPa、沉积距离为 300~600 mm 的条件下,形成沉积板坯。

然后,在氩气保护下将高硅板坯加热到1100~1200℃,采用压力机对其压实(压下变形量为 20 %左右),获得5mm左右的板坯。

然后在1000~1050℃下进行热轧,压下率为15%左右。

经多道次重复轧制,最后轧成约3 mm的粗轧板坯;将粗轧板坯表面清理后,将其加热到950~1000℃,进行热轧,每次轧制压下率为15%~20%,获得1 mm 厚的板坯,酸洗后,将板坯加热到900℃,在轧制压下率约为10%的条件下进行多道次热轧,最终获得厚度为 0.5 mm的高硅钢片。

最后在720℃,真空度为 10-3Pa 条件下保温8小时,获得性能优异的高硅高硅钢片,磁感应强度 B25为 1.544 T、B50为 1.641 T;铁损 P10/50为 1.437 W/kg,P15 /50为 3.43 W/kg。

二。

沉积扩散法。

沉积扩散法是在基板表面沉积高硅层,再通过扩散渗硅使表面的高硅逐渐扩散到基板内部,从而制成高硅钢板。

例如,将已轧制好的 0.35 mm 厚的基板(无取向硅钢片) 在 800~850℃浸入熔融的 Al-Si 浴中,从而在表面形成一定梯度的 Al-Si 分布,随后进行中间冷轧,最后在1100℃以上真空炉内进行退火热处理,使 Al-Si 原子扩散到基片内部。

硅钢研究报告

硅钢研究报告

硅钢是指含有一定比例硅元素的冷轧电工钢板。

硅钢具有高磁导率、低铁损耗、低噪音等优良特性,广泛应用于变压器、电机等电工领域。

本研究报告旨在对硅钢的制备、性能和应用进行详细介绍和分析。

报告内容包括:

1. 硅钢的制备方法:简要介绍了传统的热轧硅钢和现代的冷轧

硅钢制备方法,并对其中的工艺流程和影响制备质量的因素进行了分析。

2. 硅钢的基本性能:详细介绍了硅钢的磁性能、导电性能、机

械性能等基本性能,以及硅钢中硅元素含量对这些性能的影响。

3. 硅钢的应用领域:概述了硅钢在电力变压器、电机、发电机、传感器等领域的应用情况,并分析了不同应用领域对硅钢性能的不同要求。

4. 硅钢的市场状况:简要介绍了硅钢的产量、消费量、进出口

情况和市场价格等,深入分析了硅钢市场的主要竞争对手和发展趋势。

通过以上内容的介绍和分析,本研究报告希望能够进一步推动硅钢的研究和应用,促进电工材料领域的创新发展。

- 1 -。

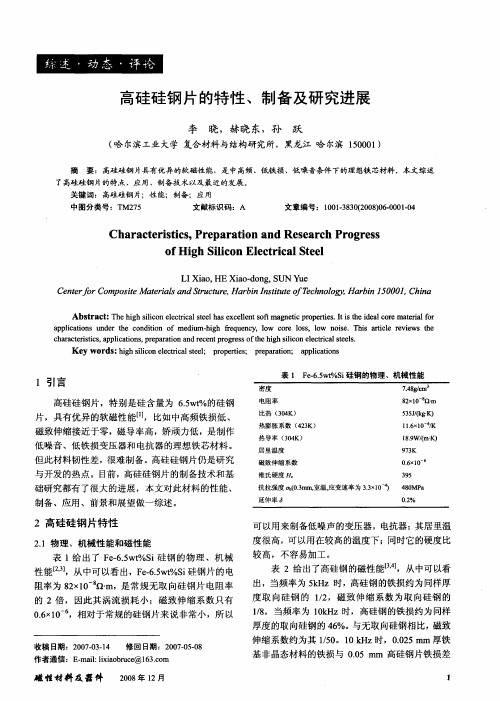

高硅硅钢片的特性、制备及研究进展

比热 ( 0 K) 34

1 引言

高硅硅 钢 片 ,特别 是硅 含 量 为 65 %的硅 钢 . wt 片 ,具 有优 异 的软磁 性 能川, 比如 中高频铁 损低 、 磁 致伸 缩接 近于 零 ,磁导 率 高 ,矫 顽力 低 ,是制 作 低 噪音 、低 铁损 变压 器和 电抗 器 的理想 铁 芯材 料 。

caatr t sapia o sp eaai d ee t rges fh i icneet clt l. hrceii ,p l t n ,rp rt na cn o rs tehg sio c ias es sc ci o nr p o h l l r e Ke r s hg lo l tclte; po e is pe aa o ; a pi t n ywo d : i si ne cr a s l rpr e; rp r in p l ai s 【 ic h e i e t t c o 表 1 F .. %S 硅钢的物理、机械 性能 e65 wt i

磁 致伸 缩 系数

维 氏硬度 抗 拉强 度 a(.nn室温 , b0 II, 3 应变速 率 为 3 x0 . 1 ) 3

延 伸率

2 高 硅 硅钢 片 特 性

21物理 、机 械性 能和 磁性 能 .

可 以用 来制 备低 噪声 的变 压器 ,电抗器 ; 居里温 其 度 很高 ,可 以用 在较 高 的温 度 下 ;同时它 的硬度 比

热膨 胀系 数 (2 K) 43 热 导 率 (0 K) 34

居 里温 度

~ ~~一 船 一 撤 一 一

但此材料韧性差, 很难制备。高硅硅钢片仍是研究

与 开发 的热 点 。目前 ,高硅 硅钢 片 的制 备技 术和 基

硅钢发展现状及生产工艺

硅钢片平 均单耗t/ 万kW

-

硅钢片 消耗量 t/a

-

1500 1200 300 700 150

75

-

7 15 16.5 15

-

26010 6750 9900 2250 31500

2)小型

水电制造量 核能发电

-

20 5 100

小计

2150

2.7 我国变压器用取向硅钢发展很快。特 别是近几年来的农网,城网改造对取向硅钢 的需求不断增加,在取向硅钢的厚度上已全 部淘汰了0.35㎜的使用。目前已大量生产 S9、S10等系列节能变压器和干湿变压器。 HiB的需求量在不断增加,该行业朝着体积 小、薄规格、噪音小、使用期长的方向发展。 表4为国内大、中型变压器企业生产及硅钢 需求(不含小型变压器厂及三资企业)。

2005年产 量/万台

硅钢片 需量/万 t

备注

以热轧矽钢片为主

以热轧、冷板为主 以热轧矽钢片为主 热轧+冷轧 热轧+冷轧 热轧+冷轧 冷轧硅钢片 冷轧硅钢片 冷轧硅钢片

4000

8000

45.000

39.000

3

1.5

6.0 3.5 2.5 11.0 5.0 5.0 4.0

9000.00

1443.00 1010.00 366.15 1827.00 1278.00

2.1 我国中、小型电机容量一般界定在0.75~ 100kW之间,电压≤380V,形成Y系列产品。 目前国内主要生产企业约300多家,生产电机 ,国内中、 小型电机生产能力达6000万kW,主要用热轧 矽钢片DR510~50制作铁芯。从电机台数、耗 电量上看占电机总量的70%。因此,如何提高 中、小型电机对高效节能有着十分重要的意义, 也是推行电工钢“以冷代热”的重点。

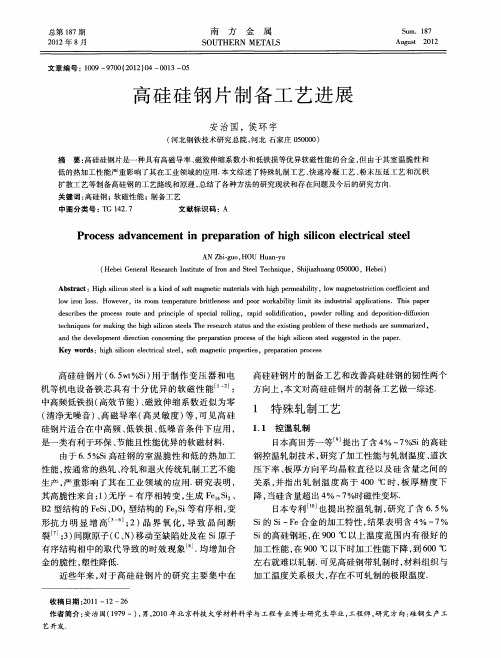

高硅硅钢片制备工艺进展

( 清净 无 噪音 ) 高 磁 导 率 ( 灵 敏度 ) , 见 高 硅 、 高 等 可 硅钢 片适合 在 中高 频 、 铁 损 、 噪音 条 件 下 应 用 , 低 低 是 一类有 利 于环保 、 节能且 性 能优异 的软磁 材料 . 由于 65 i . %S 高硅 钢 的室 温脆 性 和 低 的热 加 工

AN Z ig o H0U Hu n y h —u , a -u

( b i eea R sac ntueo o n t l eh iu , h izun 50 0 ee) Hee G nrl eerhIstt f rnadSe cn e S iah ag 0 0 ,H b i i I eT q j 0

Ab t a t sr c :Hih sl o te sak n fs f ma n t t r l wi ih p r a i t lw g eo t ci n c e c e t n g i c n se li i d o ot g ei mae as t h g e me b l y, o ma n tsr t o f in d i c i h i i o i a

Ke od : ihsi ne c c te,sfm gei poet s peaai r es yw r s hg ic l t a s l o ant rpre , rprt npo s lo e r l e i t c i o c

高 硅硅 钢 片 (. w %S) 于制 作 变 压 器 和 电 65 t i 用

降, 当硅 含量 超 出 4 ~ %时磁性 变坏 . % 7 日本 专 利 。 提 出 控 温 轧制 , 究 了含 65 。也 研 . % s 的 s —F 合金 的加 工特 性 , 果 表 明含 4 ~7 i i e 结 % %

高硅钢发展及制备技术研究进展

⾼硅钢发展及制备技术研究进展⾼硅钢发展及制备技术研究进展1⾼硅钢的特点概述⾼硅钢⼀般是指含4.5 wt % - 6.7 wt %的Si-Fe合⾦,通⽤的⾼硅钢为6.5% Si-Fe。

6.5wt%⾼硅钢是⼀种具有⾼磁导率、低矫顽⼒、低铁损等优异性能的软磁合⾦,6.5% Si⾼硅钢的电阻率p=82µΩ?cm,⽐3 wt% Si硅钢约⾼⼀倍(3 wt% Si硅钢ρ=48 µΩ? cm),饱和磁感B s= 1.80T,相对于3 wt%Si硅钢较低(3 wt%Si硅钢为B s=2.03 T ),磁致伸缩系数λs凡近似为零,磁各向异性常数K1⽐3 wt%Si硅钢约低40%。

⾼硅钢的磁性特点是⾼频下铁损明显降低,最⼤磁导率伽⾼和矫顽⼒H o低。

正因为具有低铁损、⾼磁导率和低磁致伸缩系数等优异的软磁性能,所以⾼硅钢在⾼性能发电机、变压器、继电器、特别是微型电器部件等⽅⾯的应⽤前景⼗分⼴泛。

然⽽,⾼硅钢的室温脆性⼤、加⼯性能差,很难⾤⽤常规(铸造轧制)⼯艺制备薄板和带材,严重影响了该合⾦⼴泛的应⽤。

2硅钢研宄的现状2.1⾼硅钢的发展现状1953年⽇本NKK钢铁公司⽥中悟等采⽤⼀次⼤压下率冷轧、退⽕后明显的提⾼了含碳0. 05%、硅2. 94%,铝0. 02%。

氮0. 0062%钢板中{110} <001>织构的取向度,且其磁性能也随之提升。

由此研究者们开始逐渐意识到⽤AlN为抑制剂的⼀次⼤压下率轧制⼯艺可以制备出磁性⾼于普通取向硅钢的板材。

因此,NKK公司于1961年在引进了美国Armco钢专利技术的基础上开始使⽤A1N和MnS混合作为抑制剂来制备⾼取向硅钢。

直到1964年NKK才使⽤该⼯艺成功试制了⾼磁感取向硅钢,后被命名为Hi-B钢,但由于对该⼯艺的研究仍是处于初级阶段,因此其所制备的Hi-B钢磁性还极不稳定。

与此同时,D. Brown等通过试验证明6. 5% Si-Fe单晶体铁损⽐普通的3% Si-Fe单晶体要低0. 2W/Kg,磁致伸缩也约为3%Si-Fe单晶体的1/10,磁各向异性约降低1/3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高硅钢发展及制备技术研究进展1高硅钢的特点概述高硅钢一般是指含4.5 wt % - 6.7 wt %的Si-Fe合金,通用的高硅钢为6.5% Si-Fe。

6.5wt%高硅钢是一种具有高磁导率、低矫顽力、低铁损等优异性能的软磁合金,6.5% Si高硅钢的电阻率p=82μΩ⋅cm,比3 wt% Si硅钢约高一倍(3 wt% Si硅钢ρ=48 μΩ⋅cm),饱和磁感B s= 1.80T,相对于3 wt%Si硅钢较低(3 wt%Si硅钢为B s=2.03 T ),磁致伸缩系数λs凡近似为零,磁各向异性常数K1比3 wt%Si硅钢约低40%。

高硅钢的磁性特点是高频下铁损明显降低,最大磁导率伽高和矫顽力H o低。

正因为具有低铁损、高磁导率和低磁致伸缩系数等优异的软磁性能,所以高硅钢在高性能发电机、变压器、继电器、特别是微型电器部件等方面的应用前景十分广泛。

然而,高硅钢的室温脆性大、加工性能差,很难釆用常规(铸造轧制)工艺制备薄板和带材,严重影响了该合金广泛的应用。

2硅钢研宄的现状2.1高硅钢的发展现状1953年日本NKK钢铁公司田中悟等采用一次大压下率冷轧、退火后明显的提高了含碳0. 05%、硅2. 94%,铝0. 02%。

氮0. 0062%钢板中{110} <001>织构的取向度,且其磁性能也随之提升。

由此研究者们开始逐渐意识到用AlN为抑制剂的一次大压下率轧制工艺可以制备出磁性高于普通取向硅钢的板材。

因此,NKK公司于1961年在引进了美国Armco钢专利技术的基础上开始使用A1N和MnS混合作为抑制剂来制备高取向硅钢。

直到1964年NKK才使用该工艺成功试制了高磁感取向硅钢,后被命名为Hi-B钢,但由于对该工艺的研究仍是处于初级阶段,因此其所制备的Hi-B钢磁性还极不稳定。

与此同时,D. Brown等通过试验证明6. 5% Si-Fe单晶体铁损比普通的3% Si-Fe单晶体要低0. 2W/Kg,磁致伸缩也约为3%Si-Fe单晶体的1/10,磁各向异性约降低1/3。

1965年,DJ. Burr通过拉伸试验测得5% Si-Fe的伸长率为1%~2%。

随后,其有对加入Ni的5%Si-Fe的钢板进行拉伸试验,试验结果表明在钢中加入Ni明显的提高了钢的伸长率,如加入6%的Ni使得伸长率提高9%,加入7.5%的Ni使得伸长率提高20%。

1966年,T. IShizaka等采用70%压下率在600℃-750℃对6.5%S i硅钢进行热轧,随后对其进行剪边处理后冷轧可使其从1mm轧到0. 3mm厚。

至此,所生产的普通取向硅钢磁性能基本稳定,其铁损约下降到0. 05W/Kg。

由此,研究者们开始着手致力于对6.5%Si制造过程简便化、经济化以及易操作化的研究。

1978年,日本N. Tsuya和K.I. Arai采用急冷制带法制备出0. 03-0.1 mm厚的6.5%Si-Fe 合金薄带。

同年,日本川崎公司采用此工艺进行了试生产,但至今也未得到大规模化的生产。

随后由此工艺制备的6.5%的Si-Fe合金、Sendust合金以及各种Fe3S i基合金等也纷纷涌现。

1978年国内王东等人采用快速凝固法成功制备出6.5%Si-Fe铸态极薄带,此薄带电阻率极高且磁致伸缩接近为零,然而这些都仅限于科学研究和应用基础研究上,要由此工艺进行大规模生产还很难。

1980年前后,俄罗斯研究者们采用三轧法(热轧、温轧、冷轧)工艺制备高硅钢,但此法由于工艺过于复杂,耗时较长为得到真正的实行。

1988年,日本NKK公司高田芳一、阿部正弘等人用CVD法成功由实验制得6.5%Si高硅钢。

随后,日本研究者们对此工艺进行了大量的试验和改进,于1993年NKK正式建成了一条用于制备厚为0.1~0.5mm、宽400mm月产量可达100吨的连续生产线。

其后,随着电气元件高频化的发展,NKK公司在1995年后又开始开发名为JNEX-Core和JNHF-Core的高硅钢板,此两种硅钢板的成功制备不仅提高了高硅钢的可加工性能也大大降低了涡流损耗和噪音污染问题。

2.2对6.5%Si高硅钢的应用现状具有代表性的事件列举如下:1)日本用0.35mm厚的6.5wt%高硅钢片制作高速高频电机铁芯获得了良好的节能效果,其与普通3.56.5wt%硅钢制作的铁芯相比,在正弦波驱动和非正弦波驱动时,电机效率均显著提高,铁损分别降低了35%和43%;2)美国、欧盟已经在汽车GPS系统开关电源用电感滤波器中应用6.5wt%高硅钢制备的环形铁芯;3)日本用6.5wt%硅钢取代3wt%取向硅钢用于8kHz电焊机中,铁芯重量由7.5kg减轻到3kg;4)丰田汽车公司率先在全世界销售的混合动力汽车PRIUS用升压转换反应堆上使用了6.5wt%高硅钢;5)欧洲用0.50mm厚的6.5wt%高硅钢带材作为变压器的铁芯与普通3.5wt%硅钢相比,在频率为50Hz的工作环境下,噪音降低了6dB;6) NKK用6.5wt%高硅钢片制作的重量30kg模拟音频变压器与牌号Z7H取向硅钢制的变压器相比,在B=1T时工作噪音降低了21dB,工作铁损降低约40%。

2.3国内硅钢行业的发展国内硅钢行业的起步落后于世界领先国家近半个世纪,直到1952年才由太原钢铁厂第一次制备出含硅量约为1%-2%的低硅钢板,并于1954年投入生产。

与此同时,钢铁研究院与太原钢铁厂联手试制热轧高硅钢板,将硅含量由原本的1%~2%提升到3%~40%左右,两年后投入生产。

1960~1978年上海矽钢片厂对传统的热轧硅钢板制备工艺进行了改进,并最终确立了热轧后快冷的制备工艺。

由此工艺制备出的高硅钢的质量和产量进一步得到提高,且磁性也超过了欧美国家前期所制备的类似水平的硅钢。

1957年,钢铁研究院采用两次冷轧和缓慢升温后极速退火的方式试制了{110} <001>织构的3%S i取向硅钢。

但由于当时设备和技术条件的限制,研究者们并未意识到MnS和A1N 等抑制剂以及轧制工序的重要作用,由该工艺制备的硅钢板磁性一直得不到稳定。

1959年太钢和鞍钢几乎同时开始生产高取向硅钢,但合格率和成材率相对较低。

1964年,钢铁研究院在抑制剂作用下进行连续炉退火、加隔离剂、炉内退火等一系列工艺过程后进一步增强了硅钢的磁性和稳定性。

1974年武钢购买了日本NKK专利技术并达成了年生产11个牌号冷轧硅钢约6.8万吨的协议,并于1981年生产了4%S i高硅钢。

1983年,钢铁研究院用武钢生产的0.20-0.35mm 厚取向硅钢,经酸洗后再冷轧和退火的新工艺进行生产,其成材率显著提升且制造成本下降。

然而,面对着国外钢铁行业的蒸蒸日上,近年来国内硅钢行业却发展极为缓慢。

尽管国内研究者们也对6.5%Si高硅钢进行了一些相应的研究,但收效甚微,截至目前为止,国内硅钢行业中像宝钢这样的龙头企业都还没有实施甚至是设计出一套完善的制备6.5%S i高硅钢的工艺过程,预建成制备高硅钢的生产线更是难上加难。

因此,为了适应世界钢铁行业的发展,紧随国内现代化的发展,国内钢铁行业要想处于世界领先地位就必须拥有一套自己的比较完善的制备6. 5%S i高硅钢的工艺路线及其生产线,这也将影响国内电工钢行业的未来发展方向。

3 6.5%Si高硅钢的性能3.1物理性质表1 6.5%Si高硅钢的物理性质密度/(g/cm3)7.48电阻率/(μΩ cm )82比热/(J/(Kg·K))535热膨胀系数/(423K )11.6×10-6热导率/(W/ (m·K))18.9居里温度/(℃)700磁致伸缩系数0.1×10-6维氏硬度H v395抗拉强度σb/(Mpa)480延伸率δ0.2%3.2磁特性硅钢是由体心立方的a铁(a-Fe )固溶体构成的铁素体钢,在三个主晶向上磁化特性不同:[100]方向为易磁化晶向,[110]方向为次易磁化方向,[111]方向为难磁化晶向,这种磁化特性称为磁各向异性。

大量生产的硅钢片就是通过对变形再结晶组织进行轧制,使其产生平面织构,大多数晶粒的{110}必面平行于轧面,<100>方向平行于轧向,而<100>方向正是铁的易磁化方向。

6.5wt%高硅钢的磁滞伸缩系数比其它的软磁材料要低、铁损约为无取向硅钢的1/2,磁滞伸缩系数约为无取向硅钢的1/25。

在400Hz时,6.5wt%高硅钢的铁损要比取向硅钢小,磁滞伸缩系数约为取向硅钢的1/16。

许多因素显著影响6.5wt%高硅钢合金的磁性能,如合金中的杂质、微合金元素、晶体织构、有序转变、晶粒尺寸、内应力和钢板厚度等,这些因素之间也是有一定关联的,因此掌握这些因素就能有效地改进或控制6.5wt%高硅钢的磁性能。

3.3 6.5%Si高硅钢的脆性机理6.5% Si高硅钢合金的脆性机理与金属间化合物关系密切,其脆性的主要来源是合金中存在的有序金属间化合物。

金属间化合物的脆性机理很复杂,表征上分沿晶断裂、穿晶断裂和准解理断裂三类;从本征上分为本征脆性和环境脆性。

造成金属间化合物本征脆性的主要原因有:金属独立滑移系数不足、高的P-N力、对应低解理应力、交滑移困难和晶界脆性。

6.5wt%高硅钢的环境脆性是指其与周围环境相互作用而导致合金塑性和韧性降低的现象。

根据环境脆性的机理,陈国良院士和G.T.Liu指出,如果在合金设计时考虑以下四个方面的作用,可以降低金属间化合物的环境脆性,提高合金的塑性:1)亚化学计量比成分:控制金属间化合物中活性元素的含量(如Fe3Si中的Si),使其具有较低的晶界脆性和环境脆性;2)硼元素(B)的作用:对于晶界强度较低的金属间化合物,适量加入B元素可以有效提高晶界结合强度,从而降低环境脆性导致的晶界失效,并降低氢原子沿晶界的扩散;3)减少表面反应的可能:添加适当的合金元素可以降低表面吸附反应的速率,表面的预氧化或者涂层也可以有效减弱环境脆性;4)改善显微组织:通过热处理工艺改变晶粒形状,减少强度较低的大角度晶界。

4 6.5%Si高硅钢薄板的制备方法由于6.5 wt%高硅钢合金的室温脆性,用传统的冷轧方法难以制备成薄板。

随着制备工艺的发展,生产工艺,主要包括以下四个方面:(1)沉积扩散技术;(2)快速冷凝技术;(3)粉末压延技术;(4)轧制技术等。

制备技术的开发、完善以及能否经济高效地生产是6.5wt%高硅钢走向商业应用的关键,由于轧制法具有经济高效、易于推广等优点,一直是人们研究的热点。

4.1沉积扩散技术4.1.1化学气相沉积工艺(CVD法)CVD法是目前6.5wt%高硅钢板材制备方面最为突出和成熟的技术之一,其工艺分三部分:(1)普通轧制法生产出含Si约3.1 wt%的硅钢片;(2)硅钢片表面和硅化物(SiCI4)间的高温化学反应使其表面产生Si富集;(3)薄板在1100℃下进行长时间扩散退火,使表面的硅扩散到中心生成整体含硅6.5wt%的硅钢片。