转子冲片冲制的新思路

微电机定、转子冲片制造新工艺

LICh n — a H E Yo g J n , W ANG n e g k i, n —u Ho g

( . u in Colg fI f r ain Te h oo y H u in 2 3 0 , Ch n ; 1 H aa l eo n o m to c n lg , e aa 2 0 1 ia

1 复冲 ) 先 冲槽 ,后 落料 。

1 定 、转 子 冲 片 的主 要技 术 要 求

-

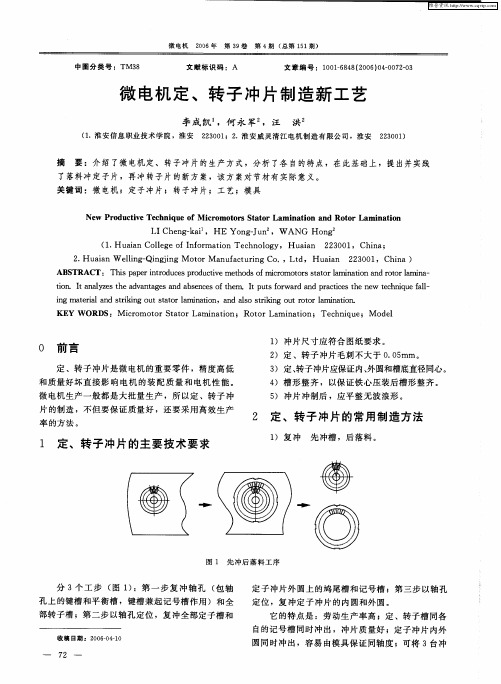

图 1 先 冲 后 落 料 工 序

分 3个 工 步 ( 1 :第 一 步 复 冲 轴 孔 ( 轴 图 ) 包

孔 上 的键槽 和平 衡槽 ,键槽兼 起 记号槽 作用 ) 和全

定 子 冲 片外 圆上 的鸠尾 槽 和记号 槽 ;第三 步 以轴 孔 定位 ,复 冲定 子 冲片 的 内圆和外 圆 。 它 的特 点是 :劳动 生产 率高 ;定 、转子槽 同各 自的记 号槽 同时 冲 出 ,冲片 质量好 ;定 子冲 片 内外 圆同时 冲 出 ,容 易 由模具 保证 同轴 度 ;可将 3台冲

和 质量好 坏直 接 影 响 电机 的装 配 质 量 和 电机 性 能 。

微 电机 生产一 般都 是 大批量 生产 ,所 以定 、转 子 冲 片 的制 造 ,不但 要保证 质量 好 ,还 要采用 高效 生产

率 的方 法 。

5 冲 片冲制 后 ,应平 整无 波浪 形 。 )

2 定 、转 子 冲 片 的 常 用 制造 方法

维普资讯

微 电机

20 0 6年

第3 9卷

第 4期 ( 第 1 1期 ) 总 5

中 图 分 类 号 :TM3 8

文 献 标 识 码 :A

文章 编 号 :1 0—8 8 20 )40 7—3 0 164 (0 6 0 —0 20

微电机定转子冲片生产工艺的改进与模具设计

_ ■・

@- 一 ◎

- ■-

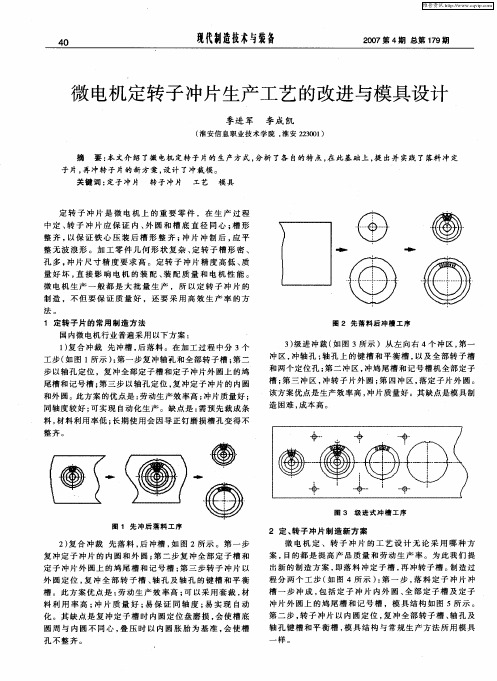

微 电 机 生产 一 般 都 是 大 批 量 生 产 ,所 以定 转 子 冲 片 的 制 造 ,不 但 要 保 证 质 量 好 , 还 要 采 用 高 效 生 产 率 的方

造 困难 , 本高 。 成

料 , 料利 用 率 低 ; 材 长期 使 用 会 因导 正 钉磨 损 槽 孔 变 得不

整齐。

- ■■

图 3 级 进 式 冲 槽 工 序

图 1 先 冲后 落料 工 序

2 定 、 子 冲片 制造 新 方 案 转

2 复 合 冲 裁 先 落 料 , 冲槽 , 图 2所 示 。第 一 步 ) 后 如 复 冲 定 子 冲 片 的 内 圆和 外 圆 ; 二 步 复 冲全 部 定 子 槽 和 第 定 子 冲片 外 圆上 的鸠 尾 槽 和记 号 槽 ; 三 步转 子 冲 片 以 第 外 圆定 位 , 冲 全 部 转 子 槽 、 孔 及 轴 孔 的键 槽 和 平 衡 复 轴 槽 。 此方 案优 点 是 : 动 生 产 效 率 高 ; 以采 用 套 裁 , 劳 可 材 料 利 用 率 高 ; 片 质 量 好 ; 保 证 同 轴 度 ; 实 现 自动 冲 易 易 化 。 其 缺 点 是 复 冲 定 子 槽 时 内 圆 定 位 盘 磨 损 , 使 槽 底 会 圆周 与 内圆 不 同 心 , 压 时 以 内圆 胀 胎 为 基 准 , 使 槽 叠 会

满 足技 术 要 求 , 高 生 产 率 , 们 在 微 电 机 定 、 子 冲 片 提 我 转

冲 片 外 圆上 的鸠 尾 槽 和记 号槽 ,模 具 结 构 如 图 5所 示 。

定转子冲片生产工艺的改进与模具设计

定转子冲片生产工艺的改进与模具设计摘要

本文重点介绍转子冲片的生产工艺改进及模具设计,由于转子冲片的

外形结构特殊,因此模具设计和制造要求高,主要包括对模具的设计结构、材质与合金等要求的研究,以及对工艺流程的改进,如机床装备和技术操

作流程要求的改进。

关键词:转子冲片生产工艺模具设计

1绪论

转子冲片是一种具有特殊结构的轴类产品,广泛应用于军工、机械制

造等行业。

为了满足不同的生产要求,转子冲片的制造技术要求更加严格,它的外形结构特殊复杂,直接影响着其制造的工艺要求。

因此,本文针对

转子冲片的生产工艺改进及模具设计进行深入研究。

2模具设计

模具是冲压件制造的基础,也是冲压件质量的重要保证。

对于转子冲片,首先要确定模具的结构,其次还要考虑其材质及合金选择等要素。

模

具设计应考虑两方面,即冲压模具的结构设计和材质及合金的选择。

(1)结构设计。

定转子冲片制造过程计划

定转子冲片制造过程计划转子冲片是转子关键零件之一,用于传递功率和支撑转子的转动。

它通常由高强度,耐磨损的材料制成,如耐磨铁或高速钢。

制造转子冲片的过程通常包括材料准备、切割、加工、焊接、热处理和表面处理等步骤。

下面是转子冲片制造过程的详细计划。

1.材料准备1.1确定所需的材料类型和规格。

1.2采购合格的材料并进行验收,确保质量和数量符合要求。

1.3对材料进行标记、分类和储存,以便后续使用。

2.切割2.1根据转子冲片的尺寸和形状设计,制定切割计划。

2.2使用专业的切割设备,如割炬、割线等,将材料切割成所需要的形状和尺寸。

2.3对切割后的冲片进行清洗和检查,确保表面光滑和无瑕疵。

3.加工3.1根据图纸和规范要求,对冲片进行加工,包括钻孔、铣削、车削等工艺。

3.2使用先进的数控机床进行加工,保证加工精度和质量。

3.3进行加工过程中的质量控制,如测量尺寸、检查表面光洁度等。

4.焊接4.1根据装配要求,将冲片进行定位,并进行焊接。

4.2选择合适的焊接方法,如电弧焊、氩弧焊等,确保焊缝的质量和强度。

4.3进行焊后的热处理,消除焊接应力和提高焊接接头的性能。

5.热处理5.1根据冲片的材料和要求,确定合适的热处理工艺。

5.2进行退火、淬火、回火等热处理工艺,改善冲片的机械性能和耐磨性。

5.3控制热处理的参数,如温度、时间等,以确保冲片的质量。

6.表面处理6.1对冲片进行抛光、打磨等处理,提高表面光洁度。

6.2进行防锈处理,如喷涂防锈漆、镀锌等,保护冲片不受腐蚀。

6.3进行表面涂层处理,如喷涂涂料、电镀等,改善冲片的耐磨性和美观度。

7.检验与质量控制7.1对制造过程中的每个环节进行检验和监控,确保产品符合质量要求。

7.2进行尺寸、材质、焊接质量等方面的检验,使用专业的测量工具和设备进行检测。

7.3对合格产品进行标识和分类,对不合格产品进行处理和追溯。

8.包装与存储8.1对合格的转子冲片进行包装,使用合适的包装材料和方法,保护产品在运输和存储中不受损。

定转子冲片生产工艺的改进与模具设计

定转子冲片生产工艺的改进与模具设计转子冲片是汽车发动机中的重要零部件,其质量和性能直接影响着发动机的运行稳定性和燃油经济性。

为了改进转子冲片的生产工艺和模具设计,提高产品质量和生产效率,以下是一些建议。

首先,可以改进转子冲片的加工工艺。

传统的转子冲片加工工艺主要采用冲压、钻孔、铣削等工序,存在加工过程中刀具磨损严重、加工速度慢、工艺复杂等问题。

可以考虑引入先进的激光切割技术,通过激光束的高能量密度和高速切割,可以实现对转子冲片的快速、精确切割,提高加工速度和精度。

其次,可以改进转子冲片的模具设计。

传统的转子冲片模具设计存在结构复杂、生产周期长、模具寿命短等问题。

可以考虑采用先进的CAD/CAM技术,通过模具设计软件进行模具结构优化,减少模具的零部件数量和加工工序,降低模具制造成本。

同时,还可以采用先进的材料和热处理工艺,提高模具的硬度和耐磨性,延长模具的使用寿命。

此外,可以考虑采用自动化生产设备,提高生产效率和产品质量。

可以引入自动化冲压设备和自动化装卸设备,实现转子冲片的连续冲压和上下料。

通过使用自动化设备,可以提高工作效率,降低生产成本,减少人为因素对产品质量的影响。

还可以加强质量控制,提高转子冲片的一致性和可靠性。

可以通过采用自动化检测设备,对转子冲片的尺寸、形状、表面质量等进行在线检测,及时发现和纠正质量问题。

同时,建立完善的质量管理体系,加强对原材料的检验和供应商的质量管理,确保转子冲片的质量符合要求。

总结起来,改进转子冲片的生产工艺和模具设计,需要综合考虑加工工艺、模具设计、自动化设备和质量控制等方面的因素。

通过引入先进的加工技术和设备,优化模具设计,加强质量控制,可以提高转子冲片的加工效率、产品质量和生产效益,满足市场需求。

一种新型冲片加工工艺

一种新型冲片加工工艺发布时间:2022-04-29T11:05:20.998Z 来源:《中国科技信息》2022年第1月第1期作者:李磊[导读] 本文介绍一种适用于新产品试制的冲片加工工艺。

李磊中车永济电机有限公司山西永济 044502【摘要】本文介绍一种适用于新产品试制的冲片加工工艺。

此工艺将激光割加工和模具冲制相结合,既发挥了激光割加工不需要长周期工装制作的优势,同时,又避免了因新产品设计失败造成的模具投入损失风险。

【关键词】冲孔落料激光割定位面配作磁吸式槽位置度1、引言新产品的研发程序是,先试制样机,样机试验合格后才能进入批量生产。

样机试制主要目的是验证设计方案是否能满足用户提出的技术条件,一旦样机设计不能满足要求,前期模具投入可能付之东流。

我公司主要生产风力发电机、轨道电机产品,电机的冲片生产一直以来是新产品研发的瓶颈。

怎样用最小的投入、最快的速度将定转子冲片加工出来是摆在工艺人员面前的课题。

针对这一问题我们大胆尝试用激光割配合模具冲制,创新的提出了一种适用于新产品试制的冲片加工工艺,下面将工艺和关键的工装设计介绍如下。

2、工艺分析对于中小批量生产,电机冲片的生产普便采单冲工艺。

工艺流程是:下料→冲孔落料→单冲定子槽切气隙→单冲转子槽,如图1。

该工艺方案中冲孔落料模费用高,制做周期长,一般需要40天才能完成。

因此,本工艺准备将冲孔落料工序用激光割代替,其余工序因模具制作周期短,费用低,仍然保留。

此工艺的好处是:避免了样机试制时的模具投入风险,同时,大大缩短了冲片的制造周期。

即使后续需要制作冲孔落料模,定转子单冲模还可以继续使用。

本工艺存在风险点是:①、单冲槽工序要用激光割加工的轴孔和键槽定位冲制定转子槽,轴孔和键槽尺寸切割一致性偏差会影响冲槽的精度,导致铁芯叠压后槽形不整齐;②、激光割时,硅钢坯料和平台是多点接触,一旦接触点在切割轨迹上或者支撑点在废料部位,切割过程中毛坯料可能移动,导致冲片切割精度下降。

定转子冲片制造过程计划

定转子冲片制造过程计划引言:转子冲片是一种密封元件,广泛应用于电机、发电机、压缩机等机械设备中。

其制造过程需要经历多个环节,包括材料准备、冲压、冷加工、热处理、表面处理等过程。

本文将对转子冲片的制造过程进行详细的计划,旨在提高生产效率和产品质量。

一、材料准备:1.转子冲片的常用材料包括不锈钢、碳钢和铝合金等,根据不同的应用场景和要求选择合适的材料。

2.进行材料采购时,要确保质量合格、供货及时,并做好库存管理。

二、冲压:1.设计和制造合适的转子冲片冲模,确保冲模结构合理,冲孔精度高。

2.进行冲压时,需严格控制冲头的力度、速度和定位精度,以免造成不必要的损失。

3.冲压过程中要注意消除冲片表面的毛刺,保证产品表面光洁度。

三、冷加工:1.冷加工主要包括折弯、折角等工序,以使转子冲片成型。

2.设计和制造合适的加工模具,确保加工精度和产品一致性。

3.进行冷加工时,需严格控制加工参数,如折弯角度、折弯力度等。

四、热处理:1.热处理可提高转子冲片的硬度、强度和耐腐蚀性能。

2.根据不同材料的热处理要求,选择合适的热处理方法,如淬火、回火等。

3.确保热处理设备的稳定性和精确度,严格控制热处理工艺参数。

五、表面处理:1.表面处理可提供转子冲片的防腐蚀、增强硬度和改善外观。

2.根据不同要求,选择合适的表面处理方式,如电镀、喷涂、镀膜等。

3.控制表面处理参数,确保产品的质量和稳定性。

六、质量检验:1.在每个制造环节结束后进行质量检验。

2.包括外观检查、尺寸检测、材料测试、硬度测量等。

3.根据检验结果,对不合格产品进行返工或淘汰,确保合格产品流入市场。

七、包装和发货:1.根据不同客户要求,选择合适的包装方式,以保证产品运输过程中不受损。

2.在发货前,对产品进行最后一次外观检查和确认质量合格。

3.按时完成交货,并及时跟踪客户的反馈,以便及时改进和提高产品质量。

结论:本文对转子冲片制造过程进行了详细的计划安排,其中包括材料准备、冲压、冷加工、热处理、表面处理、质量检验、包装和发货等环节。

定、转子冲片自动复式冲压技术

I艺与测试定、转子冲片自动复式冲压技术谈利华兰州电机股份有限公司(730314 )Automatic Compound Stampingand Pressing Technology of the Stator and Rotor SheetTAN LihuaLanzhou Electric Co.,Ltd.摘要:运用级进模技术将复式冲模组合成多工位 模具,用卷料作为入U材料,配以合适的开卷送料机、上接下吸接料和码垛自动化装置形成生产线,实现电机 定、转子冲片的冲压。

该生产线可自动分开和码垛冲好的定、转子片、切断搭边余料,并自动收集余料和废料,实现定、转子冲片冲压过程的自动化。

关键词:卷料送料机多工位复式冲模自动化装置定转子冲片上接下吸码垛中图分类号:T M305文献标识码:AD O I 编码:10.3969/j.issn.l006-2807.2020.06.014A b stra c t: Progressive die technology is applied to form the compound stamping dies into the multiple station dies, coiled steel are used as entrance materials equipped with appropriate uncoiler and feeder as well as the automation device with function of upper acception & lower suction and receiving & stacking materials are furnished, to form a production line to stamp motor stator and rotor sheets, stack the punched stator and rotor sheets automatically, cut off the lap edge surplus materials automatically and collect the surplus materials and waste materials automatically, realizing the automotive stamping process of the stator and rotor sheets.K eyw ords: coiled steel feeder multiple station compound stamping dies automation device stator and rotor sheet upper acception & lower suction stacking图i为某电机的定、转子冲片简图,冲片材料 为50W470硅钢板。

一种高效率的电机定子冲片

一种高效率的电机定子冲片电机是我们日常生活中广泛应用的电器产品之一,在许多电器设备中都起到至关重要的作用。

在电机中,电机定子是一个关键部件,它是转子转动的基础,是实现电机转动的关键部件。

而电机定子冲片则是构成电机定子的部分之一,是电机定子的基本制造单元。

目前,市场上的电机定子冲片种类繁多,但是传统制造工艺的电机定子冲片存在制造成本高、加工效率低等问题。

针对这些问题,一种新型高效率的电机定子冲片制造方法得到了广泛的关注和应用。

下文将详细介绍这种新型电机定子冲片的制造过程和应用情况。

制造工艺传统的电机定子冲片制造工艺一般是将金属板材作为原材料,通过冲压的方式制成。

这种工艺制造成本高、生产效率低,并且金属板材的质量和厚度往往会难以通过标准化的管理和控制。

此外,由于冲压过程中会产生大量的废品,造成严重浪费。

而新型的高效率电机定子冲片制造工艺则采用了先进的数控切割技术,也就是将带有芯子的硅钢板材通过数控设备进行切割,精度高,废品率低,制造成本大大降低。

在此过程中,不仅能够减少原材料的浪费和成本,同时还能够提高电机定子冲片的精度和性能。

应用情况由于新型高效率的电机定子冲片制造工艺具有制造成本低、生产效率高、质量可控等优点,因此在电机制造领域得到了广泛的应用。

首先,新型电机定子冲片具有更高的导磁性能和更低的损耗,因此在变频器、高速电机等领域得到了广泛的应用。

其次,由于新型电机定子冲片具有更高的精度和配合性,因此在电动汽车驱动电机、风能机组等高端领域也得到了广泛的应用。

未来展望新型高效率的电机定子冲片制造工艺不仅提高了电机定子冲片的制造效率和精度,而且通过更加精确的制造工艺,能够提高电机的性能和可靠性,带动整个电机制造产业的进步。

未来,随着新一代汽车电池技术、工业产业的发展,电机制造领域也将迎来更加广阔的市场空间和更大的发展潜力。

因此,新型高效率的电机定子冲片制造工艺有望在未来的电机产业中发挥更加重要的作用。

总之,新型高效率的电机定子冲片制造工艺在提高电机制造效率和精度的同时,能够提高电机的性能和可靠性,是电机制造领域的创新之举。

转子冲片冲制的新思路

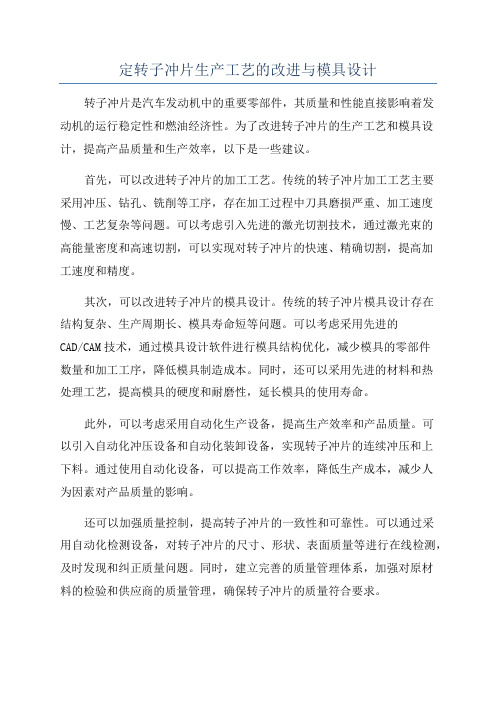

图1转子冲片图

技术要求:(1)冲片毛刺控制在0.05 mill以内。 (2)冲槽时同时切外圆到图示尺寸。 (3)铁心压装后槽形公差为一&:

2凸模的结构

一34一

万方数据

2007.No.2

转子冲片冲制的新思路

原因造成的篮装后禳形误差。

/

最后三檀第一擅

’/侧

伊 ≮∥

图4转子冲片槽形图 图3定位芯与冲片定位孔图

\

3.4采用分切冲制轴孔如何保证相切处光滑连接 为了保证分切冲制出轴孑L,设计时一般凸模刃 块弧长比理论计算弧长长1 mm,这样造成相临两 次冲切的重桑处不光滑,冲片轴孔精度无法保证。 采用工艺小缺口解决上述难题,将相临两次冲切的重 叠处置于缺口处,保证轴孔精度。缺口形状见图5。

分析上述原因我们可以采用最后45槽低速冲槽的方法来解决要求冲槽机有变速功能即冲槽速度可变采用高速冲制前大部分槽形低速冲制最后4533键槽如何冲制利用冲槽机机械间隙冲槽功能机床合模高度有高低两种位置两者相差3ram以及键槽刃块长度比其他刃块长度低2mm来实现在冲槽的过程中将键槽冲出

上海大中型电机

2007.No.2

图2刃块不意图依义 趟 ≮多 Nhomakorabeai

//

k

(其中,刃块1完成转子冲片外径以及槽形冲制 任务,刃块2完成键槽冲制任务,刃块3完成轴孔冲

制任务。) 3冲片冲制过程中的难题及其解决方法

\

3.1定位芯与冲片定位孔如何配合 我公司一般对定位芯与冲片定位孔问配合采用 间隙配合,单面间隙保持在0.015~o.025 mm之 间。根据图3分析可知,定位芯与冲片定位孔之间 的间隙将最终成倍影响冲片压装后的槽形精度,压 装后槽形误差D—d×L/I。若L>6¨时(实际情况 产品L尺寸大于6倍的定芯盘(j尺寸),将造成冲 片压装后槽形尺寸超差。减少定位芯与冲片定位孔 之间的间隙是提高压装后槽形尺寸精度的关键。采

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

’/侧

伊 ≮∥

图4转子冲片槽形图 图3定位芯与冲片定位孔图

\

3.4采用分切冲制轴孔如何保证相切处光滑连接 为了保证分切冲制出轴孑L,设计时一般凸模刃 块弧长比理论计算弧长长1 mm,这样造成相临两 次冲切的重桑处不光滑,冲片轴孔精度无法保证。 采用工艺小缺口解决上述难题,将相临两次冲切的重 叠处置于缺口处,保证轴孔精度。缺口形状见图5。

用零间隙配合(过盈量小于0.005 ram)将消除上述

图1转子冲片图

技术要求:(1)冲片毛刺控制在0.05 mill以内。 (2)冲槽时同时切外圆到图示尺寸。 (3)铁心压装后槽形公差为一&:

2凸模的结构

一34一

万方数据

2007.No.2

转子冲片冲制的新思路

原因造成的篮装后禳形误差。

/

最后三檀第一擅

与中心废料相联部分不断减小,当冲片冲制到最后3

槽时,转子冲片与中心废料相联部分就无法在高速旋 转时保证转子冲片中心与主轴中心一致,造成冲片压 装后最后3槽槽形尺寸超差(图4示意)。分析上述 原因,我们可以采用最后4~5槽低速冲槽的方法来 解决,要求冲槽机有变速功能,即冲槽速度可变,采用 高速冲制前大部分槽形,低速冲制最后4~5槽。 3.3键槽如何冲制 利用冲槽机机械间隙冲槽功能(机床合模高度 有高低两种位置,两者相差3 mm),以及键槽刃块

现由于机床无间隙冲槽功能,只能设计冲制内、 外径和槽形的转子冲槽模。此模具冲制出合格的冲 片,基本证明设计思路可行。随着电机产品不断变 化,特别是轴孔尺寸不断变化,按传统工艺每一个规 格轴孔都需制造一副轴孔模,造成制造成本巨大。 采用新方法将大大降低成本,有一定推广价值。 ~35—

万方数据

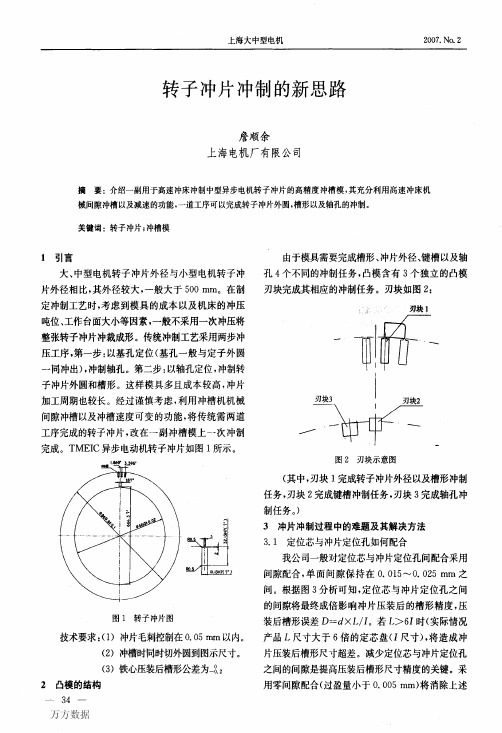

由于模具需要完成槽形、冲片外径、键槽以及轴 孔4个不同的冲制任务,凸模含有3个独立的凸模 刃块完成其相应的冲制任务。刃块如图2:

刃块1

片外径相比,其外径较大,一般大于500 mm。在制 定冲制工艺时,考虑到模具的成本以及机床的冲压 吨位、工作台面大小等因素,一般不采用一次冲压将 整张转子冲片冲裁成形。传统冲制工艺采用两步冲 压工序,第一步:以基孔定位(基孔一般与定子外圆 一同冲出),冲制轴孔。第二步:以轴孔定位,冲制转 子冲片外圆和槽形。这样模具多且成本较高,冲片 加工周期也较长。经过谨慎考虑,利用冲槽机机械 间隙冲槽以及冲槽速度可变的功能,将传统需两道 工序完成的转子冲片,改在一副冲槽模上一次冲制 完成。TMEIC异步电动机转子冲片如图1所示。

上海大中型电机

2007.No.2

转子冲片冲制的新思路

詹顺余 上海电机厂有限公司

摘要:介绍一副用于高速冲床冲制中型异步电机转子冲片的高精度冲槽模,其充分利用高速冲床机 械间隙冲槽以及减速的功能,一道工序可以完成转子冲片外圆,槽形以及轴孔的冲制。 关键词:转子冲冲片外径与小型电机转子冲

长度比其他刃块长度低2 mm来实现在冲槽的过程

图5缺口不意图

采用此方法冲制出的轴孔已非传统意义上的轴 孔,而是带有咒个小缺口(n一槽数)的轴孔。粗略一 看,采用此方法似乎不可行,但考虑到轴也非整圆,

此方法也未尝不可。 4结语

中将键槽冲出。当冲槽机合模的处于高位置时,键 槽刃块无法进入凹模冲出键槽,但其他刃块能进入 凹模冲出槽形、转子外径和轴孔。当冲槽机合模的 处于低位置时,所有刃块都能进人凹模冲出键槽、槽 形、转子外径和轴孔。通过机床设定,就能控制所要 冲制的键槽位置。

3.2冲片最后3槽的压装公差如何保证 根据多年实际经验可知,冲片压装后槽形尺寸超 差的槽形往往是冲片的最后3槽(槽的序数按冲制顺 序排列)。究其原因:主要在于转子冲片冲制过程是 转子冲片与中心废料不断分离的过程。冲槽机主轴 通过定芯盘,再通过转子冲片与中心废料相联部分传 递扭矩,使转子冲片转动一定的角度后再冲槽。在高 速冲槽过程中,冲片高速旋转速度不变,但转子冲片

图2刃块不意图

依义 趟 ≮多

i

//

k

(其中,刃块1完成转子冲片外径以及槽形冲制 任务,刃块2完成键槽冲制任务,刃块3完成轴孔冲

制任务。) 3冲片冲制过程中的难题及其解决方法

\

3.1定位芯与冲片定位孔如何配合 我公司一般对定位芯与冲片定位孔问配合采用 间隙配合,单面间隙保持在0.015~o.025 mm之 间。根据图3分析可知,定位芯与冲片定位孔之间 的间隙将最终成倍影响冲片压装后的槽形精度,压 装后槽形误差D—d×L/I。若L>6¨时(实际情况 产品L尺寸大于6倍的定芯盘(j尺寸),将造成冲 片压装后槽形尺寸超差。减少定位芯与冲片定位孔 之间的间隙是提高压装后槽形尺寸精度的关键。采