一阶HDI设计规范

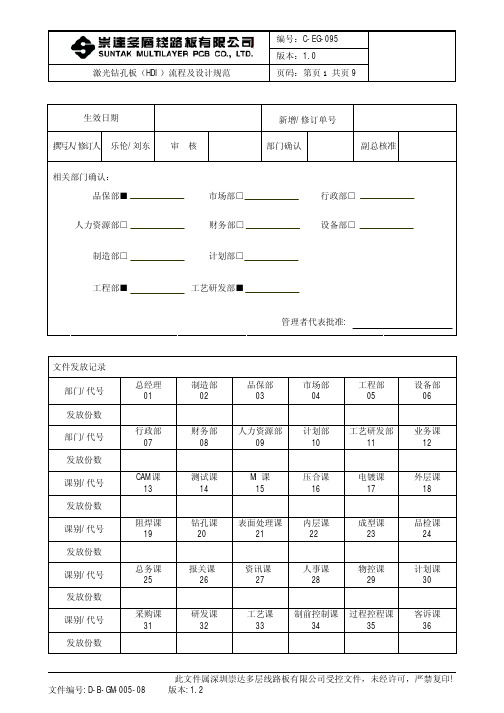

激光钻孔HDI板品质检查规范方案

文件撰写及修订履历1.0 目的规范激光钻孔HDI板的各流程检验标准和运作流程。

保证HDI板各流程的品质。

2.0 范围:适用于崇达多层线路板有限公司的激光钻孔板的品质控制和检验。

3.0 职责:3.1 研发部负责编制并修改该文件。

本文为《盲埋孔(HDI)板制作能力及设计规范手册》的次级文件,如存在冲突,则以《盲埋孔(HDI)板制作能力及设计规范手册》内容为准。

3.2 品质部负责执行并监控该规范的使用3.3 生产部负责按照此规范的规定进行作业3.4 文控负责该文件的编号并进行归档4.0 作业内容:4.1 CAM资料/菲林检查4.1.1 检查规定4.1.2 检查标准4.1.2.1 内层有激光钻孔对位标靶标,与该激光钻孔对位标靶点对应的其他层位置要掏空;4.1.2.2 标靶必须距离最后一次外围粗锣板边6mm以上;4.1.2.3 内层要做激光盲孔检查矩阵PAD, PAD比激光盲孔直径大0.15mm(不含补偿);4.1.2.4 激光盲孔底PAD比激光盲孔直径通常大0.25-0.30mm,最小0.15mm(但需评审);4.1.2.5 底铜H oz板的盲孔开窗,蚀刻盲孔开窗直径比激光盲孔的直径大0.10mm,公差为+/-0.01mm,MI中需要注明;4.1.2.6 底铜1 oz板的盲孔开窗,蚀刻盲孔开窗直径比激光盲孔的直径大0.15mm,公差为+/-0.02mm,MI中需要注明;4.1.2.7 除绿油工序以外,内、外层所有菲林需要做CCD菲林;4.1.2.8 有盘中孔的板,原则上要做填孔电镀;客户要求做填平工艺的板,要做填孔电镀;如不明确,则问客确认是否需填孔电镀填平。

4.1.2.9 镀孔菲林开窗要比盲孔开窗直径单边大0.10mm(即,不含补偿,镀孔菲林开窗要比激光盲孔直径大0.15mm);4.2 内层(和外层)激光盲孔开窗4.2.2 检查标准4.2.2.1 盲孔开窗菲林、镀孔菲林全部需要使用CCD 菲林; 4.2.2.2 菲林图形在板上必须完整; 4.2.2.3 盲孔开窗菲林需要全部封边; 4.2.2.4 贴膜时干膜距离板边3mm ;4.2.2.5 盲孔开窗蚀刻必须做首板,检查盲孔开窗直径(注意公差:H oz 底铜:±0.01mm ;1oz 底铜±0.02mm ); 4.2.2.6首板切对角的盲孔矩阵,检查盲孔开窗与内层底PAD 的层间对位,要求盲孔开窗的直径必须在底PAD 直径的范围内。

HDI板的一阶,二阶与制造工艺

HDI板的⼀阶,⼆阶与制造⼯艺HDI板的⼀阶,⼆阶与制造⼯艺⼀,什么是HDI?HDI:high Density interconnection的简称,⾼密度互连,⾮机械钻孔,微盲孔孔环在6mil以下,内外层层间布线线宽/线隙在4mil以下,焊盘直径不⼤于0.35mm的多层板制作⽅式称之为HDI板。

盲孔:Blind via的简称,实现内层与外层之间的连接导通埋孔:Buried via的简称,实现内层与内层之间的连接导通盲孔⼤都是直径为0.05mm~0.15mm的⼩孔,埋盲孔成孔⽅式有激光成孔,等离⼦蚀孔和光致成孔,通常采⽤激光成孔,⽽激光成孔⼜分为CO2和YAG紫外激光机(UV)。

⼆.HDI板板料1.HDI板板料有RCC,LDPE,FR4RCC:Resin coated copper的简称,涂树脂铜箔。

RCC是由表⾯经粗化、耐热、防氧化等处理的铜箔和树脂组成的,其结构如下图所⽰:(厚度>4mil时使⽤)RCC的树脂层,具备与FR⼀4粘结⽚(Prepreg)相同的⼯艺性。

此外还要满⾜积层法多层板的有关性能要求,如:(1)⾼绝缘可靠性和微导通孔可靠性;(2)⾼玻璃化转变温度(Tg);(3)低介电常数和低吸⽔率;(4)对铜箔有较⾼的粘和强度;(5)固化后绝缘层厚度均匀同时,因为RCC是⼀种⽆玻璃纤维的新型产品,有利于激光、等离⼦体的蚀孔处理,有利于多层板的轻量化和薄型化。

另外,涂树脂铜箔具有12pm,18pm等薄铜箔,容易加⼯。

三,什么是⼀阶,⼆阶PCB?这个⼀阶,⼆阶就是指打激光孔的次数,PCB芯板压合⼏次,打⼏次激光孔!就是⼏阶。

如下所⽰1,.压合⼀次后钻孔==》外⾯再压⼀次铜箔==》再镭射钻孔这是⼀阶,如下图所⽰2,压合⼀次后钻孔==》外⾯再压⼀次铜箔==》再镭射,钻孔==》外层再压⼀次铜箔==》再镭射钻孔这是⼆阶。

主要就是看你镭射的次数是⼏次,就是⼏阶了。

⼆阶就分叠孔与分叉孔两种。

如下图是⼋层⼆阶叠孔,是3-6层先压合好,外⾯2,7两层压上去,打⼀次镭射孔。

激光钻孔HDI对位系统设计规范10(修复的)

激光钻孔HDI对位系统设计规范10(修复的)新增/修订单号部门确认副总核准行政部□财务部□设备部□采购部□管理者代表批准:文件发放记录部门/代号发放份数部门/代号发放份数课别/代号发放份数课别/代号发放份数课别/代号发放份数课别/代号发放份数课别/代号发放份数总经理01/行政部07/采购部13/计划课19/表面处理课25/AOI 课31/工艺二课37/制造部021财务部08/信息部14/物控课20/成型课26/客户服务课32/工艺三课38/品保部031人力资源部09/审计部15/内层课21/外层课27/过程控制课33/设计一课39/市场部04/工艺部101物流课16/压合课22/阻焊课28/研发课34/设计二课40/设计部051研发部11/维护课17/钻孔课23/品检课29/知识产权课35/设备部06/销售部12/工务课18/电镀课24/测试课30/工艺一课36/文件撰写及修订履历1.0目的制订我司激光钻孔HDI板对位系统设计规范.2.0范围适用于我司1+N+1、2+N+2、3+N+3等激光钻孔HDI板的制作。

3.0职责工艺部:制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及内层菲林进行监控,及时提出相关意见或建议。

制造部:负责按工艺部所制订的控制流程进行操作。

品保部:根据工艺部制定的规范,对激光钻孔HDI板对位系统的制作进行监控。

4.0作业内容4.1不同流程对位系统设计rger-wimdow流程盲孔需要填平按如下制作:开料---内层图形---内层蚀刻---内层AOI---棕化---层压---钻激光定位孔---盲孔开窗图形---盲孔开窗蚀刻---外层AOI2--激光钻孔---外层沉铜---外层板电---切片分析--外层镀孔图形---填孔电镀---切片分析2---退膜---砂带磨板---外层钻孔---外层沉铜2---外层板电2---外层图形---图形电镀---外层蚀刻---外层AOI---后流程盲孔不需要填平按如下制作:开料---内层图形---内层蚀刻---内层AOI---棕化---层压---钻激光定位孔---盲孔开窗图形---盲孔开窗蚀刻---外层AOI2--激光钻孔---外层钻孔---外层沉铜---填孔电镀---切片分析---外层图形---图形电镀---外层蚀刻---外层AOI---后流程B.直接打铜流程盲孔需要填平按如下制作:--外层AOI--后流程盲孔不需要填平按如下制作:开料---内层图形---内层蚀刻---内层AOI---棕化-----外层AOI--后流程4.2对位系统设计4.2.1Larger-wimdow流程对位系统设计4.2.1.1相关流程对位系统设计内层4个靶孔满足如下要求:四个靶孔中心点与PNL短边之间距分别至少为3.5mm,A、B、C孔距PNL长边(20-60)mm,为避免曝光对反A孔比B孔距PNL短边的距离小1.6mm起防呆作用。

一阶HDI设计规范

一阶HDI设计规范

1.孔径规格:

2.锥形孔设计:

为了保证电路板上的互连可靠性,一阶HDI设计中采用了锥形孔设计,即内层膜应通过基层到达它的内层位置,然后通过逐层增加膜层的办法来

修复内层的膜层。

这样的设计可以提高互连的可靠性和稳定性。

3.断线检测和信号完整性:

一阶HDI设计中,为了保证互连的质量,需要进行断线检测。

断线检

测可以通过电气测试、视觉检查和红外检测等方式进行。

同时,为了保证

信号的完整性,一阶HDI设计中需考虑信号线的长度匹配、阻抗匹配等问题,以提高信号的传输效果。

4.压敏电路保护:

5.热管理:

由于一阶HDI设计中通常使用较小尺寸的互连,因此在高密度布线的

情况下,会产生较高的功耗和热量。

为了保证电路板的正常工作,需要进

行热管理,如通过散热片、加热器、热沉等方式来降低温度。

6.阻抗控制:

7.特殊工艺要求:

综上所述,一阶HDI设计规范是一种为了实现高密度互连的电路板设

计规范。

通过规范的孔径规格、锥形孔设计、断线检测和信号完整性保护、热管理以及阻抗控制等工艺要求,可以实现高质量和高可靠性的互连设计。

同时,特殊的工艺要求和先进的制造工艺保证了一阶HDI设计的可行性和可生产性。

高密度互联多层印制电路板国标定义

高密度互联多层印制电路板国标定义一、引言高密度互联多层印制电路板(High Density Interconnect Multilayer Printed Circuit Board,简称HDI板)是一种在电子设备中广泛应用的关键元件,具有高集成度、高性能和高可靠性的特点。

为了确保HDI板的设计、制造和使用的一致性,国际上制定了一系列的标准,本文将对高密度互联多层印制电路板的国标进行详细解读。

二、HDI板的定义和分类HDI板是指印制电路板中通过高密度布线技术实现高集成度的多层板。

根据国际标准,HDI板分为三类:Type I、Type II和Type III。

Type I是指普通的多层印制电路板,Type II是指通过非阻塞装配技术实现高密度布线的多层板,Type III是指通过微细孔技术和盲埋孔技术实现高密度布线的多层板。

三、HDI板的国标要求1. 材料要求:HDI板应采用符合国际标准的无铅环保材料,以确保产品的安全性和可靠性。

2. 尺寸要求:HDI板的尺寸应符合设计要求,且边缘应平整,不得有毛刺或划痕。

3. 布线要求:HDI板的布线应符合设计规范,保证信号传输的稳定性和可靠性。

4. 孔径要求:HDI板的孔径应符合设计要求,孔径尺寸应准确,孔壁光滑,不得有残渣或毛刺。

5. 焊盘要求:HDI板的焊盘应具有良好的焊接性能,不得有氧化或污染物。

6. 焊接要求:HDI板的焊接应符合国际标准的焊接工艺要求,确保焊接质量的稳定性和可靠性。

7. 表面处理要求:HDI板的表面处理应符合设计要求,确保焊接性和耐腐蚀性。

8. 电气性能要求:HDI板的电气性能应符合设计规范,包括电阻、电容、介质常数等指标。

9. 可靠性要求:HDI板应经过严格的可靠性测试,确保产品在长时间使用中的稳定性和可靠性。

四、HDI板的应用领域HDI板在电子设备中的应用非常广泛,特别适用于移动通信设备、计算机、消费电子等领域。

HDI板的高集成度和高性能使得电子设备变得更加轻薄、高效和可靠。

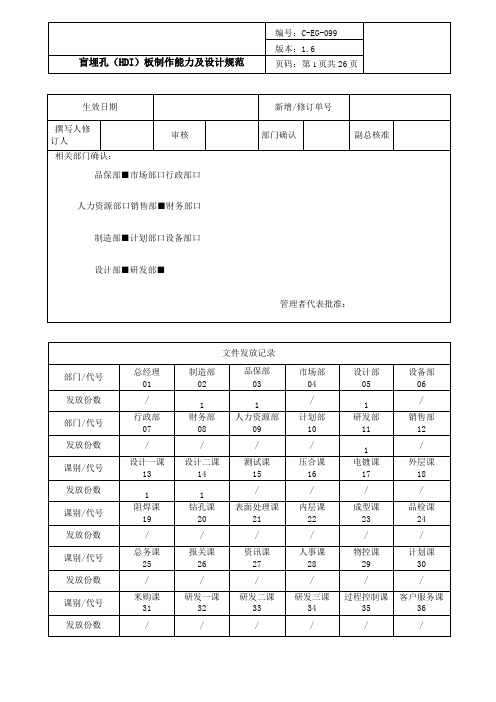

盲埋孔(HDI)板制作能力及设计规范

目录制订我司盲埋孔(HDI)板的流程及设计规范。

2.0范围:适用于我司“3+N+3”以内的盲埋孔(HDI)板的制作。

3.0职责:研发部:更新制作能力,制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及内层菲林进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

市场部:根据此文件的能力水平接订单,及向客户展示本公司的制作能力;收集客户的需求,及时向研发部反馈市场需求信息。

4.0指引内容:4.1盲埋孔“阶数”的定义:表示其激光盲孔的堆迭次数(通常用“1+N+1”、“2+N+2”、“3+N+3”等表示)、或某一层次的最多压合次数、或前工序(含:内层一压合一钻孔)循环次数,数值最大的项目则为其阶数。

4.2盲埋孔“次数”的定义:表示一款盲埋孔(HDI)板的压合结构图中所包含的机械钻盲埋孔次数和激光钻盲埋孔次数的总和(如同一次压合后的两面均需激光钻孔,则按盲埋两次计。

但计算钻孔价钱时只按一次激光钻孔的总孔数或一次钻孔的最低消费计)。

4.3盲埋孔“阶数”和盲埋孔“次数”的示例:4.3.1纯激光钻孔的双向增层式叠孔盲埋孔(HDI)板结构图示例盲埋孔阶数1盲埋孔阶数2盲埋孔阶数3阶数表示法1+2+1阶数表示法2+2+2阶数表示法3+2+3盲埋孔次数2盲埋孔次数4盲埋孔次数6编号:C-EG-099版本:1.6盲埋孔(HDI )板制作能力及设计规范页码:第5页共26页4.3.3 简单混合型的双向增层式盲埋孔(HDI )板结构图示例(激光盲孔为错位孔)盲埋孔阶数 1 盲埋孔阶数 2 盲埋孔阶数3 阶数表示法1+2+1 阶数表示法 2+2+2 阶数表示法3+2+3 盲埋孔次数 3 盲埋孔次数 5 盲埋孔次数 7盲埋孔阶数1盲埋孔阶数2盲埋孔阶数 3盲埋孔阶数1 阶数表示法1+2+1盲埋孔次数3盲埋孔阶数2 阶数表示法2+2+2 盲埋孔次数5盲埋孔阶数3 阶数表示法3+2+3 盲埋孔次数74.3.2简单混合型的双向增层式盲埋孔(HDI )板结构图示例(激光盲孔为叠孔)4.3.4复杂混合型的双向增层式盲埋孔(HDI )板结构图示例(激光盲孔同时有叠孔和错位孔)阶数表示法1+2+1阶数表示法2+2+2阶数表示法3+2+3盲埋孔次数3盲埋孔次数5盲埋孔次数7盲埋孔阶数1 盲埋孔次数2 盲埋孔阶数2 盲埋孔次数4编号:C-EG-099 版本:1.6盲埋孔(HDI )板制作能力及设计规范页码:第6页共26页4.3.6 纯机械钻孔的双核双向增层式盲埋孔阶数结构图示例(含假层设计)4.3.7 纯机械钻孔的双核单向增层式盲埋孔阶数结构图示例盲埋孔阶数3 盲埋孔次数5盲埋孔次数1 盲埋孔次数2 盲埋孔次数3 rWFTTTTI盲埋孔阶数2 盲埋孔阶数2 盲埋孔次数3盲埋孔次数5盲埋孔次数6盲埋孔阶数14.3.5纯机械钻孔的盲埋孔次数结构图示例盲埋孔阶数1 盲埋孔阶数1 盲埋孔阶数3盲埋孔阶数1盲埋孔次数3 盲埋孔阶数2 盲埋孔次数6编号:C-EG-099 版本:1.6盲埋孔(HDI )板制作能力及设计规范页码:第7页共26页4.3.8 纯机械钻孔的双核单向增层式盲埋孔阶数结构图示例独立芯板和多次压合盲孔层混合压合时, 该独立芯板的涨缩值与盲孔层的涨缩值相 差较大,独立芯板越薄,差值越大盲埋孔次数64.3.9 复杂混合型的双向增层式盲埋孔板结构图示例14.3.10 复杂混合型的双向增层式盲埋孔板结构图示例2盲埋孔阶数3 盲埋孔次数9PPPP盲埋孔阶数 1 盲埋孔阶数2阶数表示法 1+2+1 阶数表示法 2+2+2 盲埋孔次数 3 盲埋孔次数 6盲埋孔阶数3 阶数表示法3+2+3 盲埋孔次数9盲埋孔阶数34.4备注:1)上表中的难度系数为基于相同层次相同材料无任何盲埋孔时的普通板的难度提升值2)盲埋孔板的制作难度系数=盲孔阶数难度系数+盲孔次数难度系数3)如同时存在激光钻盲孔和机械钻盲孔,其制作难度系数=激光钻盲孔+机械钻盲孔4)如树脂塞孔的通孔需做成“Via-in-PAD”设计,需单独再增加15%的难度系数5)如存在小于0.10mm的薄芯板电镀,每张芯板分别需单独再增加5%的难度系数2)表格中打“*”的,表示是可选择的步骤,或者当前面的副流程执行该步骤时、则后面相关某步骤可不执行。

HDI介绍

FR-4 Core B-STAGE

B

RCC

A

C

LAYLASER BLIND & BURIED VIA LAY-UP

Lantek

HDI的基本制作流程 以1+N+1为参考 的基本制作流程(以 为参考): 的基本制作流程 为参考

下料---内层---AOI---棕化---IVH压板---IVH X-RAY 锣边---IVH钻孔---IVH电镀

Lantek

HDI介绍

Lantek

HDI的说明与简介 的说明与简介

DIH: 由于 由于PCB朝向高密度设计于是利用激光 朝向高密度设计于是利用激光 技术烧出之微孔做为增层间互连的设计称为 HDI (High Density Interconnect) Due to PCB lay out circuit with higher density will be the trend, and therefore the interconnection used microvia so called “HDI”. 高密度之互连板 其一般定义为 高密度之互连板,其一般定义为 其一般定义为: 孔径≦ 孔径≦150m或其每一平方英吋之焊点大于 或其每一平方英吋之焊点大于 130个 个

Dry Film (干膜)

Lantek

22. (Conformal Mask) (曝光) Artwork 底片) (底片)

Before Exposure

Artwork 底片) (底片)

After Exposure

Lantek

23.((Conformal Mask)(显影)

Lantek

24 (Conformal Mask)(蚀刻)

HDI制作规范

标题Title1/2A.0一、LAY-UP 結構1、 物料1) RCC-Resin Coated Copper (中文稱覆樹脂銅箔或背膠銅箔)a) 組成:Cu+Resin,銅厚度有1/2 和1/3 OZ,樹脂層厚度有55,60,65…,每隔5um,最厚100um。

b) 特點:100% 樹脂含量(便於Laser鑽孔)2) Laser專用P片:如1067,1078。

其結構有別于普通的P片,玻璃布結構比較疏鬆以利於鐳射鑽2、 HDI 板結構1)傳統結構:如 1+4+1(with IVH or without IVH)2)特殊結構:如 2+4+2(with IVH or without IVH)(二階盲孔設計)3)根據結構要求,OP需特別檢查以下疊孔和近孔情況(a)盲孔與埋孔(very important)(b)盲孔與通孔(c)埋孔與通孔其中(a)很重要,盲孔與埋孔重疊可能造成開路之功能影響當盲孔與埋孔處於同一網路時,可建議取消該盲孔;當盲孔與埋孔處於不同網路時,需建議移開盲孔以避免之(通常生產鑽帶中應保證孔邊到孔邊理想值8mil,最小6mil)。

而對於(b)和(c)之缺陷,可建議客戶取消其盲孔或埋孔,保留通孔即可,無線路功能影響。

二、基本設計1.考慮到HDI板之板邊的標靶較多, 基板加邊:長短邊min:40mm 如:貫穿1-6層(機鑽孔)外鑽程式命名:*****.inn16,****.16,貫穿2-5層(機鑽孔)次外層鑽孔程式命名:*****.inn25,****.25,以此類推. 貫穿2-3層(雷射鑽孔)程式命名:*****.23,貫穿4-5層(雷射鑽孔)程式命名:*****.45,以此類推.3.壓合參數表設計:依實際壓合次數,按照現行設計標准每次往內撈:長邊-5mm,短邊-4mm.4.其它同現行設計標准.三、HDI制板其他檢查項目1、 特別檢查VIA孔的Ring,充分考慮其鑽嘴的選擇2、 檢查同一板中是否有幾種不同孔徑的盲孔,需建議成統一孔徑以方便生產3、 檢查盲孔有無漏pad,分析盲孔ring是否足夠4、 檢查孔到週邊的距離,問客可否移孔避免崩孔和週邊露銅5、 檢查最小SMD 和BGA pad是否超能力6、 RCC層厚度是否有特別要求,考慮RCC的選用7、 PP塞孔原則:凹陷標准以≦10um定義,板厚≦0.6T且孔徑≦0.4可用PP塞孔.其它采用樹脂塞孔.HDI制前OP設計標準書页次 Page制作单位 Fabrication Dept 制前部版本 Version制作日期 Date 2007.7.12文件编号 Document No.2.鑽孔命名方式:制 作 Prepared 審 查 Checked 核 准 ApprovedB A4. 製作流程:選擇DRL12,其節點需調整到12線路層4、內層資料依流程需要按外層(普通雙面板)標准設計時,獨立PAD不可去除。

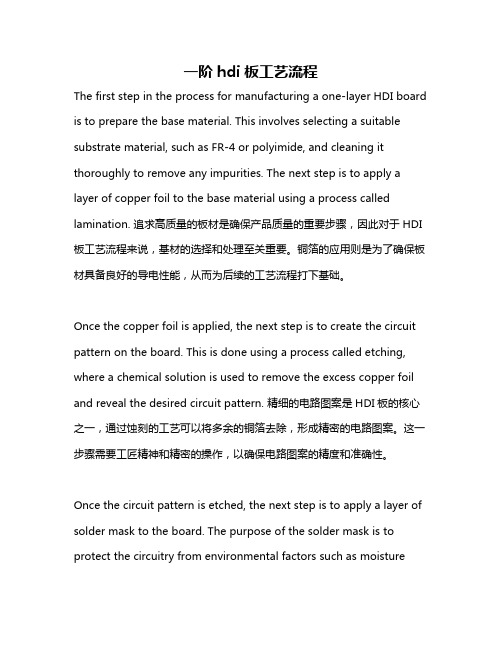

一阶hdi板工艺流程

一阶hdi板工艺流程The first step in the process for manufacturing a one-layer HDI board is to prepare the base material. This involves selecting a suitable substrate material, such as FR-4 or polyimide, and cleaning it thoroughly to remove any impurities. The next step is to apply a layer of copper foil to the base material using a process called lamination. 追求高质量的板材是确保产品质量的重要步骤,因此对于HDI 板工艺流程来说,基材的选择和处理至关重要。

铜箔的应用则是为了确保板材具备良好的导电性能,从而为后续的工艺流程打下基础。

Once the copper foil is applied, the next step is to create the circuit pattern on the board. This is done using a process called etching, where a chemical solution is used to remove the excess copper foil and reveal the desired circuit pattern. 精细的电路图案是HDI板的核心之一,通过蚀刻的工艺可以将多余的铜箔去除,形成精密的电路图案。

这一步骤需要工匠精神和精密的操作,以确保电路图案的精度和准确性。

Once the circuit pattern is etched, the next step is to apply a layer of solder mask to the board. The purpose of the solder mask is to protect the circuitry from environmental factors such as moistureand dust, as well as to provide insulation between conductive traces. 对电路图案进行蚀刻后,需要进行阻焊层的涂布,以保护电路板不受外界环境的影响,同时也提供了对导电路径的绝缘作用。

激光钻孔板(HDI)流程及设计规范2

对孔的外围分别有一个比其孔径单边大 3mil 圆环,具体图形如下:

3mil

3mil

6mil

¢2.0mm

说明:上述图中兰色部份(3mil 的圆环)在黄菲林上是透明的,用于检查对位情况。

3)为防止盲孔开窗菲林用反,须有防呆设计, 将其中一个 CCD 对位孔和一组盲孔对位检查孔偏 移 5.0mm;板边菲林需有层标示、板型号等的文字标记,这样菲林用错面时会立刻被发现。

此文件属深圳崇达多层线路板有限公司受控文件,未经许可,严禁复印! 版本:1.2

激光钻孔板(HDI)流程及设计规范

编号:C-EG-095 版本:1.0 页码:第页 6 共页 9

说明:

1)上图中的大圆点(红色)为 CCD 对位孔;小的圆点(绿色排状孔)为盲孔对位检查孔。

2)盲孔对位检查孔分布在板的四个角,每个角分别有 4 个¢2.0mm 孔, 此 4 个孔为排状。每个

Yes

图形镀铜

Yes

外层蚀刻

Yes

外层 AOI

Yes

丝印阻焊

Yes

丝印字符

Yes

表面处理

Yes

成型

Yes

电测试

Yes

编号:C-EG-095 版本:1.0 页码:第页 4 共页 9

Yes

设定激光盲孔开窗的大小,板边层标识

Yes

Yes

确认是否漏开窗问题

Yes

Yes

Yes

Yes

Yes

通孔和盲孔同时对位,控制方法见后

4.3.5 外层激光盲孔的对位检查孔的设计要求: 4.3.5.1 为检验外层激光盲孔的对位情况,须在外层激光钻孔时在板边四角增加四个激光盲孔列阵(10*10

个),此列阵的孔采用 Daisy-Chain 的设计,用导线连接起来,盲孔设计见以下:

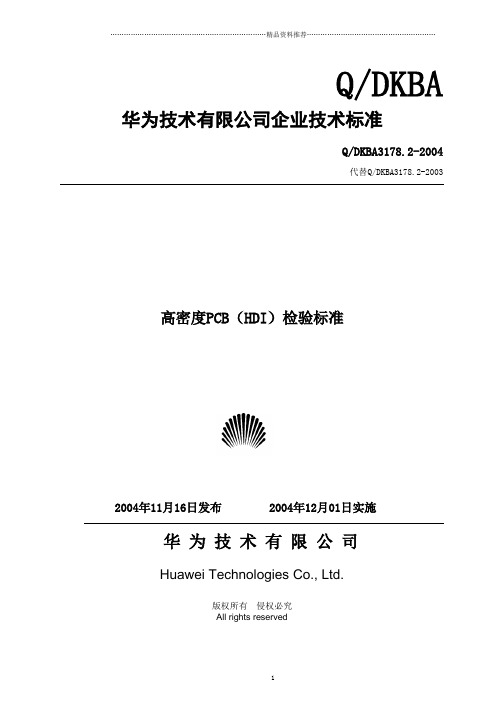

高度PCB(HDI)检验标准

Q/DKBA 华为技术有限公司企业技术标准Q/DKBA3178.2-2004代替Q/DKBA3178.2-2003高密度PCB(HDI)检验标准2004年11月16日发布 2004年12月01日实施华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved目次前言 (4)1范围 (6)1.1范围 (6)1.2简介 (6)1.3关键词 (6)2规范性引用文件 (6)3术语和定义 (6)4文件优先顺序 (7)5材料要求 (7)5.1板材 (7)5.2铜箔 (8)5.3金属镀层 (8)6尺寸要求 (8)6.1板材厚度要求及公差 (8)6.1.1芯层厚度要求及公差 (8)6.1.2积层厚度要求及公差 (8)6.2导线公差 (8)6.3孔径公差 (8)6.4微孔孔位 (9)7结构完整性要求 (9)7.1镀层完整性 (9)7.2介质完整性 (9)7.3微孔形貌 (9)7.4积层被蚀厚度要求 (10)7.5埋孔塞孔要求 (10)8其他测试要求 (10)8.1附着力测试 (10)9电气性能 (11)9.1电路 (11)9.2介质耐电压 (11)10环境要求 (11)10.1湿热和绝缘电阻试验 (11)10.2热冲击(Thermal shock)试验 (11)11特殊要求 (11)12重要说明 (11)前言本标准的其他系列规范:Q/DKBA3178.1 刚性PCB检验标准Q/DKBA3178.3 柔性印制板(FPC)检验标准与对应的国际标准或其他文件的一致性程度:本标准对应于“IPC-6016 Qualification and Performance Specification for High Density Interconnect(HDI) Layers or Boards”。

本标准和IPC-6016的关系为非等效,主要差异为:依照华为公司实际需求对部分内容做了补充、修改和删除。

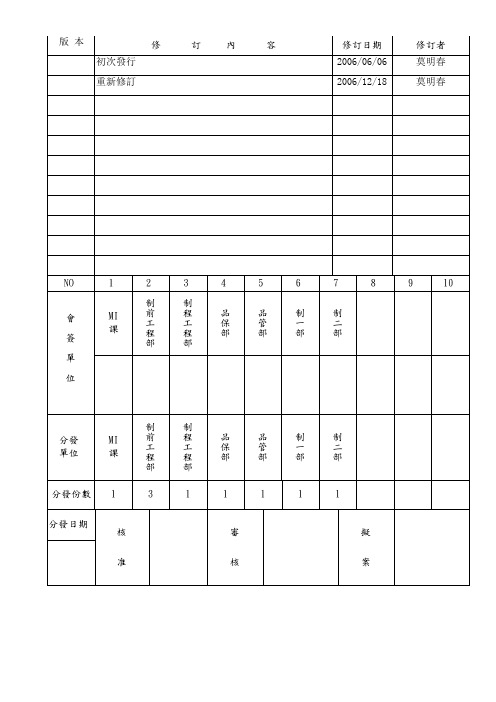

HDI作业规范(最後修订)

b.直接鐳射(copper direct)流程設計:前製程→壓合→蝕薄銅→棕化→鐳射鑽孔→下製程5.1.2流程設計定義:(1)埋孔(IVH):埋孔要求超出以下規格時必須走樹脂塞孔流程(下圖1)a. 圖1中Core層A厚度超過0.8mm時.b. B孔徑超過0.5mm時.c. A : B(縱橫比)≧6 : 1時.(埋孔走直接壓合流程,孔徑要求為0.25mm~0.35mm時,一律將孔徑按0.3mm製作.)AHB(圖1) (圖2)(2)盲孔(BVH):盲孔按孔徑大小要求分為Conformal mask(開銅窗)製程和copperdirect(直接鐳射)製程.(上圖2)a.圖2中孔徑A要求為3~6mil時,盲孔設計走直接鐳射流程.b.孔徑A要求為7~12mil時,盲孔設計走開銅窗流程.c.有二階盲孔為stack via類型時,第一階製作走直接鐳射流程,第二階製作則走開銅窗流程.5.1.3排版設計規定:(下列板邊尺寸為最小值)(1)一次壓合板邊min:0.630”(15mm),二次壓合板邊min:0.75”(18mm),三次壓合板廠內目前暫不製作.所有板邊請預留0.6”﹐以便走水平電鍍(板邊不允許有任何工具孔).排版間距:0.12”(3mm)(非金手指板) 0.2”(5mm)(金手指板),4/4mil線路以下板子中間排版間距﹕0.35”(為更好的改善蝕刻品質)﹐添加水坑效應孔.水坑效應孔加法﹕水坑效應孔個數=(板寬-板邊留料寬)/,其他排版要求請參考【工程作業規範】.此疊構中存在4個不同的內鑽程式:1st23﹑ 1st45﹑ 1st67﹑ 1st89在工單備注欄中需將四種不同基板的防呆標示清楚,以防生產線作業出現困擾.具體備注如下:1oz面朝上,雙手拿長邊,左下角有裁角的是程式為:1st23的6mil的基板.雙手拿長邊,左下角有撈2個凹槽的為3mil的基板,其程式為: 1st45.雙手拿長邊,左下角有撈1個凹槽的為4mil的基板,其程式為: 1st67.1oz面朝上,雙手拿長邊,左上角有撈3個凹槽的是程式為: 1st89的6mil的基板.5.1.4 Core層中只作埋孔無盲孔製作壓合設計規定:(1)靶孔設計依現有普通板製作設計標準.(2)其它參考【工程作業規範】.各站設計說明:5.2.1乾膜尺寸計算原則:實際幹膜尺寸為發料尺寸長邊減0.25”,在選擇排版尺寸時至少要考慮長邊符合乾膜尺寸,短邊可取相應的接近的整數.5.2.2 conformal mask開窗大小規格﹕(1) 當實際補償孔徑>時,開窗大小=實際補償孔徑.(2) 當實際補償孔徑≦時,開窗大小=4mil.5.2.3底片繪制要求﹕廠內需量測靶孔漲縮值.根據實際值進行繪制conformal mask底片比例.5.2.4內層靶孔設計(下圖4)長靶a距離+1mm=長靶b距離(即4個靶孔呈一個直角的梯形)如下圖:a b(1)直接鐳射使用1/3oz 銅箔壓合(厚度,開銅窗製程依面銅要求規格. (2)客戶是否要求介質材質,無要求則使用FR-4. (3)鑽靶(5個)(4)直接鐳射蝕薄銅厚度到±,開銅窗製程依面銅要求規格制定蝕銅厚度. (5)直接鐳射壓合後棕化深度50~70U ” 5.3.2外層開銅窗製作重點(1)4-6mil 盲孔開銅窗使用厚度乾膜,7~12mil 開窗使用厚度乾膜. (2)(下圖5中),為全自動曝光機對位孔, D 為識別板子C 面和S 面用. (3)底片漲縮依壓合後漲縮值. 5.3.3 Laser 鑽孔及鑽通孔管控重點:(1)用A,B,C,E 四點作為鐳射MARK 點(圖5) (2)通孔鑽孔pin 的定位孔圖5)(圖5)(3)一階盲孔設計要求(圖6):(圖6)a.盲孔孔徑A 管控範圍為:3~12mil(3~6mil 直接鐳射,7~12mil 開銅窗)b.盲孔下孔徑B 管控範圍為:A-B ≧2milA BCDEc.孔ring環(land)D管控範圍為:MIN4mil.(孔無ring環則不做管控)d.盲孔底部pad直徑(subland)C管控範圍為:C-A≧8mil(pad直徑在不影響內層間距E的情況下可加大.e.間距E管控範圍為:最小MIN4mil(小於4mil則需個案處理)f.介質層厚度H管控範圍為:2~5mil.g.盲孔縱橫比A:H≧1:1h.盲孔中心點與底部pad的中心點一致,(即盲孔在pad的中間位置)(4)二階盲孔設計要求(圖7)二階盲孔分為Stack via﹑Skip via﹑Staggered via 3種模式.層次以舉例如下:(圖7)a.圖中Stack via設計:Land(A1): A1-A4≧8mil間距(A2): MIN4mil(如有4mil以下需個案處理)孔環ring(A3): MIN4mil(無ring環則不做管控)2via上孔徑(A4): 7~12mil(但A4-A6≧4mil)2via盲孔偏移量(A5): (A4-A6)/2(成品管控A5>1via下孔徑(A6): 3-6milL2 subland直徑(A7): A7-A4≧8mil1via盲孔偏移量(A8): (A9-A6)/2(成品管控A8>L3 subland直徑(A9): A9-A6≧8mil盲孔縱橫比: A6/H2≧1(無特別要求時:通常Stack via類型盲孔孔徑設計:A6為4mil,A4為10mil)(1)需使用全動扑自動曝光機制作﹔(2) 為全自動曝光機對位孔(圖5),D為識別板子C面和S面之用.5.3.6後製程防焊曝光定位MASK同外層.工單流程製作舉例說明:(下圖8)(圖8)5.4.1 HDI類型:2+2+2 Stack via埋孔: L2-L5 孔徑:0.25mm盲孔: L2-3,L4-5: 孔徑4milL1-2,L5-6: 孔徑10mil表面處理: 化金5.4.2工單製作流程:裁板→內層→內層AOI→壓合→蝕薄銅→棕化→鐳射鑽孔→鑽埋孔→電鍍→外層→外層AOI→壓合→外層MASK→MASK AOI→鐳射鑽孔→鑽通孔→電鍍→外層→外層AOI→防焊→化金→文字→成型→測試→成檢→包裝→入庫機械鑽孔盲孔設計(以4層板為例)5.5.1鑽孔製作(1)製作機械盲孔板鑽孔.採用TWO PIN作業.用二張基板分別以雙面板製作.鑽孔時先製作L1-2和L3-4層鑽孔,L1-2和L3-4層之間工具孔需完全錯開防呆.5.5.2電鍍設計(1)機械盲孔孔銅厚度(廠內):MIN:.(客戶有規定依客戶規格)(2)機械通孔孔銅厚度(廠內)MIN:.(客戶有規定依客戶要求製作)5.5.3內層製作.(1)線路製作時﹐先製作L2和L3層線路.同時將L1/4層銅面保護起來.5.5.4壓合疊構製作.(1)製作L1-2和L3-4壓合時,將二個雙面板壓合在一起(下圖10)L1/L4上面採用離形紙或亮面銅箔保護.製作完畢後撕開離形紙或亮面銅箔.並研磨去溢膠.(圖9)(2)上圖為工單製作時壓合疊構的標准畫法.不允許將發料時HOZ電鍍後的值接寫成成品銅厚1OZ.防止造成生產線困擾.5.5.5製作流程(1)四層機械鑽孔盲孔板流程(簡稱假六層.以三洋客戶為例)裁板→內鑽→電鍍→單面外層→外層AOI→背面銅箔壓合→研磨→蝕薄銅→研磨→鑽孔→電鍍→外層→外層AOI→防焊→文字→成型→測試→成檢→OSP→包裝→入庫(2)客戶規格圖舉例(圖10)(圖10)6.相關文件:。

pcb二钻孔设计要求

PCB二钻孔设计要求包括以下几点:

1. 盲孔与通孔、盲孔与相邻的埋孔位置不能重合或相连,对同一网络要保证6mil,不同网络保证10mil以上。

2. 孔径选择应符合具体要求,如一阶HDI板,使用RCC65T (介质厚度0.055MM、不含铜厚)压合,激光孔最小0.10mm,工程制作时选用孔径的优先级为:0.15-0.13-0.10mm;使用RCC100T (介质厚度0.095MM、不含铜厚),工程制作时选用孔径的优先级为:0.15-0.13mm。

3. 二阶HDI板,两次RCC必须使用65T规格,工程制作时选用孔径的优先级为:0.15-0.13mm。

且外层需走负片工艺,注意外层走负片必须要满足《MI规范》负片条件,如全板镀金则不能采取负片制作。

4. PCB的钻孔过程是指几块印制板叠放在一起,同时以0.127---0.1524mm以上的完成孔尺寸进行钻孔。

5. 板厚孔径比受最小钻孔机的限制,因此,不管板厚孔径比的数据是多小,总不能比完成的最小钻孔机更新。

6. 二次钻孔:当孔位于铜面积上但又不应当被电镀时,就需要进行二次钻孔。

未电镀孔周围的焊盘就是所谓的非支持性焊盘。

电镀可以防止焊盘变形、使焊盘散热,并在焊接时防止焊锡隆起。

这样的孔都增加电镀过程,将会增加总体造价。

有两张办法,就是对所有对的孔进行电镀,或者在孔周围与铜区域保留一定的“清洁区”,以消除二次钻孔。

以上信息仅供参考,如果您还有疑问,建议咨询专业人士。

HDI板工艺流程介绍

1.4mil(avg.) Hole wall copper: 0.7mil(min)

Laser via copper:0.4mil(min) Laser PP:1086 R/C:58%(thk:3.0mil)

Outline tolerance :+/-0.20mm

精H品o课le件 tolerance: Via:+5/12mil

8. 疊板 (Lay-up)

Layer 1 Layer 2 Layer 3 Layer 4

LAYER 1 LAYER 2 LAYER 3 LAYER 4 LAYER 5 LAYER 6

铜箔

精品课件

电解铜箔

压廷铜箔

Copper Foil Prepreg(膠片) Inner Layer Prepreg(膠片) Copper Foil

复合材料 基板

特殊基板:金属性基板,如铝基板

软性覆 铜箔板

精品课件

11

内层制作

• 一.印制板制造进行化学图像转移的光致主要有两大类: • 1.光致抗蚀干膜(简称干膜),是一种光致成像型感光油墨,主要用

于外层. • 2.液体光致抗蚀剂,主要用于内层做线路!

二.內層線路製作(壓膜) (Dry Film Resist )

精品课件

25

PP材料介绍

Normal PP: 常规PP是不适合用于镭射。主要是因为PP的玻璃纤维布的织造关系。见下图,因为 玻璃纤维是交叉状的,纤维与纤维之间有空隙。镭射点在纤维交叉处A点与在纤维 交叉外的空隙处B点是不一样的。相同能量的镭射束所能产生的镭射效果不同,对 镭射孔的品质影响很大。

常规PP的玻璃纤维结构

33

钻孔:(通孔L1-6)

10. 机械鑽孔 (Drilling)

一种超薄一阶HDI板的制作方法和装置[发明专利]

![一种超薄一阶HDI板的制作方法和装置[发明专利]](https://img.taocdn.com/s3/m/6490e6cc3169a4517623a3b2.png)

专利名称:一种超薄一阶HDI板的制作方法和装置专利类型:发明专利

发明人:孙启双,孙文兵

申请号:CN201910880711.5

申请日:20190918

公开号:CN110572964A

公开日:

20191213

专利内容由知识产权出版社提供

摘要:本发明公开了一种超薄一阶HDI板的制作方法和装置,方法:设置内层芯板;通过激光钻孔在内层芯板上生成微孔,基于沉铜、电镀填平方法处理微孔;在内层芯板的铜层上制作内层线路;在内层芯板的两侧分别压合pp板以生成原始HDI板;通过激光钻孔在pp板上生成微孔,基于沉铜方法处理微孔,基于电镀方法在pp板的外侧覆铜;在pp板的外侧铜层上制作外层线路。

本发明通过设置内层芯板;在内层芯板上生成微孔,基于沉铜、电镀填平方法处理微孔;内层线路;分别压合pp板以生成原始HDI板;在pp板上生成微孔,基于沉铜方法处理微孔,基于电镀方法在pp板的外侧覆铜;制作外层线路,能够制作超薄的一阶HDI板,能够充分满足特定规格的HDI板的需求。

申请人:九江明阳电路科技有限公司

地址:332000 江西省九江市经济技术开发区城西港区港城大道

国籍:CN

代理机构:广州嘉权专利商标事务所有限公司

代理人:洪铭福

更多信息请下载全文后查看。

HDI板规则

HDI板ME制作及生产工艺技术1、概述:HDI是High Density Interconnector的英文简写, 高密度互连(HDI)制造是印制电路板行业中发展最快的一个领域。

从1985年惠普推出的第一台32位计算机,到如今采用36个顺序层压多层印制板和堆叠式微型过孔的大客户服务器,HDI/微型过孔技术无疑是未来的PCB架构。

器件间距更小、I/O管脚和嵌入式无源器件更多的大型ASIC和FPGA具有越来越短的上升时间和更高频率,它们都要求更小的PCB特征尺寸,这推动了对HDI/微型过孔的强烈需求。

公司生产的埋盲孔板种类较多,目前可分为如下7种:四层一次压合埋盲孔板,六层以上一次压合埋盲孔板,四层以上两次压合埋盲孔板,四层以上三次压合埋盲孔板,表面芯板5OZ板,表面铜箔5OZ板,HDI(1+C+1)板。

2、埋盲孔板ME设计原则埋盲孔板ME设计中,要遵守三个原则:最小外层对位难度原则;定位基准误差最小原则;成本最小原则。

2.1.最小外层对位难度原则通孔定位靶标与盲孔尽可能一致,减小由尺寸变化带来的误差。

可以取消单面内层图形的各种识别点,减小多次图形制作中的偏差干扰。

盲孔内层对位要高于外层对位,此种情况下,外层的盲孔环宽要求大于通孔环宽及内层环宽,ME要在设计过程中进行优化。

2.2.定位基准误差最小原则内层的各种识别点及靶标图形近距离设计,同时要保证各定位系统防错。

除备用靶标外,靶标点及识别点位置要靠近板中,以保证在钻靶标等过程中得到补偿。

2.3.成本最小原则拼板尺寸及加工流程的设计对成本影响最大。

在满足客户要求的情况下,要同时考虑应用最经济的工艺路线进行加工。

◎●◎●◎●3、埋盲孔板分类3.1. 四层一次层压埋盲孔板产品特征:一般为两张或两张以上芯板组成,芯板具有埋盲孔。

如图1所示:3.2. 六层(或以上)一次层压埋盲孔板产品特征:一般为3张或3张以上芯板组成,表层芯板具有埋盲孔。

内层通常无埋孔。

如图2所示:3.3..六层以上两次压合埋盲孔板(含六层)产品特征:一般为2张上板经过两次压合组成,表层芯板具有盲孔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

致:设计部日期:2011年08 月05 日

由:工艺编号:

审核:批准:

主题:一阶设计规范

一阶设计规范

1.0目的:

制定一阶镭射盲孔板的流程及设计规范

2.0范围:

适用于一阶镭射盲孔板的制作

3.0职责;

工艺部:更新制作能力,指定并不段的完善设计规范,解决该规范在执行过程中出现的问题

设计部:按照工艺设计要求制定相关的工具,并及时反馈执行过程中出现的问题,负责对工程设计及内层菲林进行监控,及时提出相关的意见及建议

品保部:发行并保存最新版文件

市场部:根据此文件的能力水平接订单,及向客户展示本公司的制作能力,收集客户的需求,及时向工艺部反馈市场需求信息

4.0指引内容:

4.1一阶机械盲孔的图例(下面图例均没有叠孔设计):

A结构 B结构

C结构 D结构

4.2制作流程界定(非叠孔结构):

4.2.1 A 结构流程:

盲孔需要填孔按如下制作:

开料内层图形内层蚀刻内层棕化

激光钻孔

切片分析1

外层后流程

盲孔不需要填孔按如下制作:

开料内层图形内层蚀刻内层棕化

激光钻孔

切片分析1

外层后流程

4.2.2 B 结构流程:

盲孔需要填孔按如下制作:

开料内层钻孔内层沉铜内层板电—

棕化

外层后流程

棕化

外层后流程

4.2.3 C 结构流程:

C 结构板的流程同A 结构板流程,仅仅需要在内层蚀刻后增加冲孔工序

4.2.4 D 结构流程:

D 结构板的流程同B 结构板流程,仅仅需要在内层蚀刻后增加冲孔工序(如果芯板电镀后需要塞树脂,那

么在加工图形前按塞树脂的工艺流程设计。

4.2.5备注:1)如果有特殊要求或声明,不能采用1/3压合,需采用其他厚度的铜箔,需增加微蚀减铜流程

2)完成线宽/线隙大于或等于5采用负片。

此界定根据工艺能力的提升会做出调整,以最新的调整为

准

3)内层芯板钻孔后电镀,后续流程根据客户设计要求和制程能力确定是否走镀孔流程和树脂塞孔流程 切片分析1: 分析低是否有残胶,钻孔有否偏位。

切片分析2: 除胶是否干净,盲孔底镀铜效果

切片分析3 盲孔填满度

切片分析4: 孔铜,表铜厚度是否达到要求。

4.3 对位系统设计

4.3.1 A 结构对位系统设计:

4.3.1.1内层芯板设计:靶孔对应内层的4个靶标图形按现有规范制作,但X 方向距离需大于200;另外在芯板四个

角设计四组盲孔对位点,内容设计如下;

5mm 防呆设计, 偏移1.6mm

4.3.1.2 打孔: 压合后采用4靶打孔,并以这四个靶标出涨缩钻带;

4.3.1.3 镭射钻带:以四个钻出的靶孔作为激光搜索靶标孔,先烧出板边四个激光靶标,然后以四个激光靶标定位,

进行单元内盲孔加工。

(即:钻带中有2组定位孔①4个孔径3.175的靶孔②4个直径0.8的激

光靶标坐标,0.8的激光靶如上图0.8空白圆)

4.3.1.4 机械钻孔:取消压合后钻激光定位孔,外层图形取像孔以压合后打出的4个靶孔代替,钻孔以钻出的四个

靶孔定位,钻出单元内孔及板边所有工具孔(不包含4个外层取像孔)

(取消原来夹钻孔方式)

4.3.1.5外层图形:以四个靶孔作为的对位孔加工图形

4.3.2 B结构对位系统设计:

4.3.2.1 芯板钻孔:按正常的芯板钻孔流程加工,钻带比例根据涨缩组的系数出钻带

4.3.2.2 其他设计:同A结构所有的对位系统

4.3.3 C结构对位系统设计:

4.3.3.1内层芯板设计:靶孔对应内层的4个靶标图形按现有规范制作,另外在芯板四个角设计四组盲孔对位点。

(设

计图形同4.3.1.1)

(备注:如果C结构的板是10层板,盲孔底层就是第二层和第九层,那盲孔对位点的图形

就设计在第二层和第九层,其他层对应位置全部掏铜)

4.3.3.2其他设计:同A结构所有的对位系统

4.3.4 D结构对位系统设计:

4.3.4.1芯板钻孔:按正常的芯板钻孔流程加工,钻带比例根据涨缩组的系数出钻带

4.3.3.2其他设计:同C结构所有的对位系统

4.4一阶制作能力界定

4.5

1)盲孔介质厚度大于0.1,不得直接选用2116或7628的结构,而是应该才用多张106或1080代替,特殊情况如需使用,则找工艺部评审

2)本处制作能力需同时基于我公司《工序制作能力手册》,所有制作和设计同时不得超过《工序制作能力手册》的基准

3)板尺寸建议采用415*458,最大尺寸控制在618,以便控制板的涨缩

4)电镀工艺边设计:在不影响开料利用率的前提下工艺边设计需>25;负片板工艺边必须大于25。