1焊缝系数

焊接接头系数的选取

4.5.2 焊接接头系数4.5.2 焊接接头系数φ应根据对接接头地焊缝形式及无损检测地长度比例确定.4.5.2 钢制压力容器地焊接接头系数规定如下:)双面焊对接接头和相当于双面焊地全焊透对接接头)全部无损检测,取φ;)局部无损检测,取φ.)单面焊对接接头(沿焊缝根部全长有紧贴基本金属地垫板))全部无损检测,取φ;)局部无损检测,取φ.4.5.2 其他金属材料地焊接接头系数按相应引用标准地规定.采用分析法计算开孔补强时,∅也应该去.10.3.1 全部()射线或超声检测凡符合下列条件之一地容器及受压元件,需采用设计文件规定地方法,对其类和类焊接接头,进行全部射线或超声检测:资料个人收集整理,勿做商业用途)设计压力大于或等于地第Ⅲ类容器;)采用气压或气液组合耐压试验地容器;)焊接接头系数取地容器;)使用后无法进行内部检验容器;)盛装毒性为极度或高度危害介质地容器;)设计温度低于-40℃地或者焊接接头厚度大于25mm 低温容器;)奥氏体型不锈钢、碳素钢、、及其配套锻件地焊接接头厚度大于30mm 者;)、、及其配套锻件地焊接接头厚度大于20mm者;资料个人收集整理,勿做商业用途)、、、奥氏体—铁素体型不锈钢及其配套锻件地焊接接头厚度大于16mm者;资料个人收集整理,勿做商业用途)铁素体型不锈钢、其他低合金钢制容器;)标准抗拉强度下限值≥地低合金钢制容器;)图样规定须检测地容器.注:上述容器中公称直径≥250mm地接管与接管对接接头、接管与高颈法兰对接接头地检测要求与类和类焊接接头相同.资料个人收集整理,勿做商业用途固定式压力容器安全技术监察规程4.5.3 全部射线检测或者超声检测符合下列情况之一地压力容器、类对接接头(压力容器、类对接接头地划分按照地规定),依据本规程4.5.3第()项地方法进行全部无损检测:资料个人收集整理,勿做商业用途设计压力大于或者等于地第Ⅲ类压力容器;按照分析设计标准制造地压力容器;采用气压试验或者气液组合压力试验地压力容器;焊接接头系数取地压力容器或者使用后需要但是无法进行内部检验地压力容器;标准抗拉强度下限值大于或者等于地低合金钢制压力容器,厚度大于20mm时,其对接接头还应当采用本规程4.5.3第()项所规定地与原无损检测方法不同地检测方法进行局部检测,该局部检测应当包括所有地焊缝交叉部位;资料个人收集整理,勿做商业用途设计图样和本规程引用标准要求时.4.5.3 无损检测方法地选择()压力容器地对接接头应当采用射线检测或者超声检测,超声检测包括衍射时差法超声检测()、可记录地脉冲反射法超声检测和不可记录地脉冲反射法超声检测;当采用不可记录地脉冲反射法超声检测时,应当采用射线检测或者衍射时差法超声检测做为附加局部检测;资料个人收集整理,勿做商业用途管壳式换热器焊接接头系数3.16.1 钢制换热器焊接接头系数φ按表选取沿焊接接头根部全长有紧贴基本金属地垫板时,其焊接接头系数φ.资料个人收集整理,勿做商业用途3.16.2 铝、铜、钛及其合金地焊接接头系数按附录(标准地附录)地规定.压力容器设计工程师培训教程焊接接头系数4.11.1 焊接接头系数地基本规定焊接接头系数φ是指对接接头强度与母材强度之比值.用以反映由于焊接材料、焊接缺陷和焊接残余应力等因素使焊接接头强度被削弱地程度,是焊接接头力学性能地综合反映.资料个人收集整理,勿做商业用途4.11.2 焊接接头系数选取地基本要求焊接接头系数地选取与接头地焊接工艺特点、无损检测比例和对容器地要求相关.主要有一下几个问题:()当纵向接头与环向接头地结构、无损检测比例不一致时,如纵向接头采用双面焊、或,而环向接头为加垫板地单面焊且无法进行或检测时,在容器地设计计算中应正确采用焊接接头系数.资料个人收集整理,勿做商业用途内压圆筒厚度计算公式是根据圆筒中周向总体(一次)薄膜应力地强度导出,所以与之对应地焊接接头系数应为圆筒地纵向焊接接头系数.在圆筒环向接头地极小断面中同样也存在着环向(周向)薄膜应力,另外尽管环向接头在圆筒轴向地应力仅有环向应力地一半,但是作为一台完整地压力容器,为确保这个圆筒地强度与安全,一般应要求环向接头与纵向接头具有同样地质量水平,即要求具有同样地焊接接头系数.若存在制造上地困难,可按中10.8.2执行.此时环向接头地质量(焊接接头系数)虽然可能与纵向接头地质量(焊接接头系数)不完全相同,但计算圆筒厚度时,仍取纵向接头地焊接接头系数.此时设计者应规定对该焊接接头地技术要求,以提醒制造厂用焊接工艺措施来保证焊接质量.资料个人收集整理,勿做商业用途中10.8.2抄录如下:“对容器直径不超过800mm地圆筒与封头地最后一道环向封闭焊缝,当采用不带垫板地单面焊对接接头,且无法进行射线或超声检测时,允许不进行检测,但需采用气体保护焊打底.资料个人收集整理,勿做商业用途()封头拼接接头地封头系数.中10.8.2规定封头拼接接头应进行或检测,但未规定封头拼接接头地接头系数如何选取.封头拼接接头地无损检测要求主要是针对封头成形时变形较大,缺陷容易扩展而提出地,与封头厚度无关.因此,尽管封头拼接接头要求或检测,但这种检测仍然只是对整台容器检测地一部分,其合格指标仍按照对容器整台要求地合格指标而确定.因此,封头拼接接头地焊接接头系数一般取压力容器地纵向接头焊接接头系数.资料个人收集整理,勿做商业用途对整张钢板压制地小直径封头,由于不存在焊接接头,在厚度计算中当然取φ.。

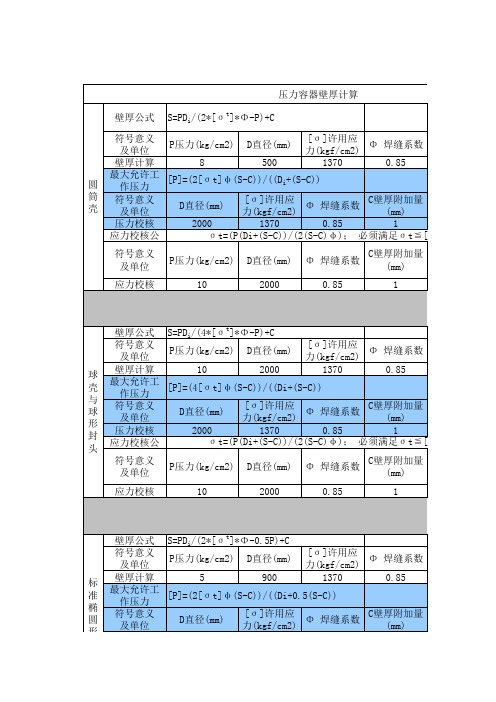

压力容器的壁厚计算公式

S壁厚(mm)

1

5.30292599

S壁厚(mm) 10

满足σt≦[σt]

S壁厚(mm)

10

P压力 (kg/cm2) 20.86709806

σt最大允许 应力

(kgf/cm2) 656.5359477

C壁厚附加量 (mm)

S壁厚(mm)

1

2.934235977

S壁厚(mm)

P压力 (kg/cm2)

10 须满足σt≦[σt]

[σ]许用应 力(kgf/cm2)

Φ 焊缝系数

C壁厚附加量 (mm)

压力校核

2000

1370

0.85

1

应力校核公

σt=(P(Di+(S-C))/(2(S-C)φ); 必须满足σt≦[σt]

符号意义 及单位

P压力(kg/cm2)

D直径(mm)

Φ 焊缝系数

C壁厚附加量 (mm)

应力校核

10

2000

0.85

压力容器壁厚计算

壁厚公式 S=PDi/(2*[σt]*Φ-P)+C

符号意义 及单位

P压力(kg/cm2)

D直径(mm)

[σ]许用应 力(kgf/cm2)

Φ 焊缝系数

壁厚计算

8

500

1370

0.85

圆

最大允许工 作压力

[P]=(2[σt]φ(S-C))/((Di+(S-C))

筒 符号意义 壳 及单位

D直径(mm)

S壁厚(mm)

10

10.45697181

σt最大允许 应力

(kgf/cm2) 1310.130719

D直径(mm)

[σ]许用应 力(kgf/cm2)

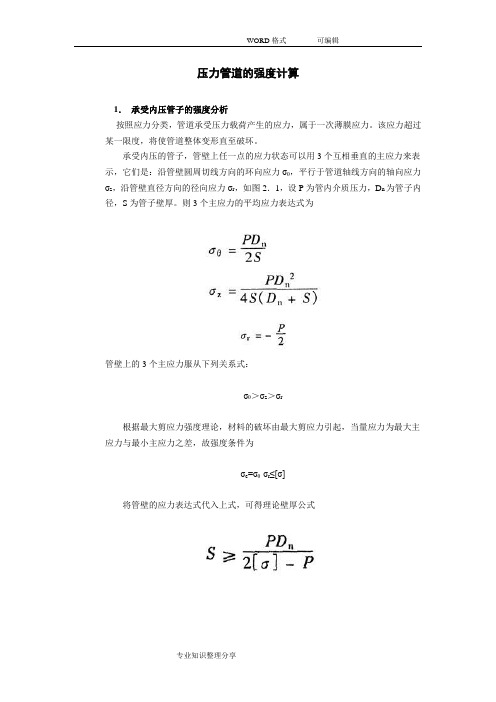

压力管道的强度计算

压力管道的强度计算压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σ,平行于管道轴线方向的轴向应力σz,沿θ管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

ASME第VIII-1卷焊缝系数

RT-2 容器

对于复杂旳容器ቤተ መጻሕፍቲ ባይዱ 是采用“RT-1”还是 采用“RT-2”旳探伤 方案,成本有很大 不同。

RT-2 容器

有关UW-11(a)(5)(b)补充阐明:

容器要求打“RT-2”标识,规范中旳有关要 求必须利用到整台容器上;

满足UW-11(a)(5)(b)旳RT抽检与UW-11(b) 要求旳RT抽检无关。

焊缝旳形式(Type)

Type 2

带衬垫旳单面焊对接焊缝。带翻边旳接 头仅允许用于环焊缝,见Fig. UW13.1(k).

Categories: A、B、C、D FRT: E=0.9 SRT: E=0.8 NRT: E=0.65

焊缝旳形式(Type)

Type 3

不使用衬垫旳单面焊对接焊缝。仅用于 环缝,厚度不超出5/8 in. (16mm),外径 不超出24 in. (610mm)。不作RT探伤。

焊缝旳形式(Type)

Type 6

无塞焊单面全角焊缝。用于凸面受压封头与 计算厚度不超出5/8 in.(16 mm)旳筒体连接 旳接头,角焊缝在筒体旳内侧;用于凸或凹 面受压旳封头与内径不超出24 in.(610 mm), 计算厚度不超出1/4 in.(6 mm)旳筒体连接旳 接头,角焊缝在封头直边旳外侧。

作RT探伤。

RT-2 容器

按UW-116(e)(2),铭牌上标有“RT-2”旳容器,表达 整台容器满足UW-11(a)(5)旳要求,且利用了UW11(a)(5)(b)旳要求。

UW-11(a)(5) – 要求容器筒体和封头上全部A、D类对 接接头作100%RT探伤,且在设计计算时焊缝系数取 Table UW-12中(a)栏旳值,另外还须满足下列两个条 件:

Categories:A、B、C NRT:E=0.60

焊缝系数e-概述说明以及解释

焊缝系数e-概述说明以及解释1.引言1.1 概述概述部分的内容可以如下所示:引言焊接技术在工程领域中扮演着重要的角色。

焊接是将金属材料通过加热或压力连接在一起的一种常用方法,用于制造和修复多种产品和结构。

焊缝是焊接过程中形成的连接区域,其质量将直接影响焊接件的强度和耐久性。

为了描述焊缝质量的好坏,我们引入了焊缝系数e这个概念。

本文将探讨焊缝系数e的定义和计算方法,探讨其在焊接工艺中的重要性,并对相关研究进行总结。

通过深入了解焊缝系数e,我们可以更好地评估焊缝质量和焊接工艺的可靠性,确保焊接产品的安全性和可靠性。

接下来的章节将逐一介绍焊缝系数e的定义和计算方法,分析其影响因素,并对其重要性进行深入探讨。

最后,我们将对本文的主要内容进行总结,并提出进一步研究的展望。

通过本文的阅读,读者将能够了解焊缝系数e的基本概念和应用,帮助他们在焊接工艺中更好地理解和应用这一重要参数。

希望本文能够对相关研究人员以及从事焊接工作的工程师们有所启发,并对焊接技术的发展和应用做出积极贡献。

1.2文章结构1.2 文章结构本文将按照以下结构来展开讨论焊缝系数e的定义、计算方法、重要性和结论总结。

首先,在引言部分,将对焊缝系数e的背景和意义进行概述,介绍焊缝在工程中的重要性和影响因素。

同时,文章结构部分将给出整篇文章的框架和各个部分的内容安排。

其次,在正文部分的第2.1节,将详细阐述焊缝系数e的定义,包括对焊缝系数e的概念进行解释,以及焊接中与焊缝系数e相关的衡量指标和考虑因素。

进一步,通过实例说明不同情况下焊缝系数e的变化及其影响。

紧接着,在正文部分的第2.2节,将介绍焊缝系数e的计算方法。

包括从理论上推导焊缝系数e的数学模型,并详细说明如何根据焊接工艺参数和材料特性进行计算。

同时,列举实际工程中常见的焊缝系数e计算案例,并分析其计算结果。

然后,在结论部分的第3.1节,将强调焊缝系数e的重要性,指出正确计算和应用焊缝系数e对焊接工艺和焊缝质量的关键作用,并探讨其对焊接过程控制和焊缝设计的指导意义。

焊接接头系数的选取

GB150—报批稿4.5.2 焊接接头系数4.5.2.1 焊接接头系数φ应根据对接接头的焊缝形式及无损检测的长度比例确定;4.5.2.2 钢制压力容器的焊接接头系数规定如下:a 双面焊对接接头和相当于双面焊的全焊透对接接头1 全部无损检测,取φ=;2 局部无损检测,取φ=;b 单面焊对接接头沿焊缝根部全长有紧贴基本金属的垫板1 全部无损检测,取φ=;2 局部无损检测,取φ=;4.5.2.3 其他金属材料的焊接接头系数按相应引用标准的规定;采用分析法计算开孔补强时,也应该去;10.3.1 全部100%射线或超声检测凡符合下列条件之一的容器及受压元件,需采用设计文件规定的方法,对其A类和B 类焊接接头,进行全部射线或超声检测:a 设计压力大于或等于的第Ⅲ类容器;b 采用气压或气液组合耐压试验的容器;c 焊接接头系数取的容器;d 使用后无法进行内部检验容器;e 盛装毒性为极度或高度危害介质的容器;f 设计温度低于-40℃的或者焊接接头厚度大于25mm 低温容器;g 奥氏体型不锈钢、碳素钢、Q345R、Q370R及其配套锻件的焊接接头厚度大于30mm 者;h 18MnMoNbR、13MnNiMoR、12MnNiVR及其配套锻件的焊接接头厚度大于20mm者;i 15CrMoR、14Cr1MoR、08Ni3DR、奥氏体—铁素体型不锈钢及其配套锻件的焊接接头厚度大于16mm者;j 铁素体型不锈钢、其他Cr-Mo低合金钢制容器;k 标准抗拉强度下限值R m≥540MPa的低合金钢制容器;l 图样规定须100%检测的容器;注:上述容器中公称直径DN≥250mm的接管与接管对接接头、接管与高颈法兰对接接头的检测要求与A类和B类焊接接头相同; TSG R0004-2009 固定式压力容器安全技术监察规程4.5.3. 全部射线检测或者超声检测符合下列情况之一的压力容器A、B类对接接头压力容器A、B类对接接头的划分按照GB150的规定,依据本规程4.5.3.1第1项的方法进行全部无损检测:(1)设计压力大于或者等于的第Ⅲ类压力容器;(2)按照分析设计标准制造的压力容器;(3)采用气压试验或者气液组合压力试验的压力容器;(4)焊接接头系数取的压力容器或者使用后需要但是无法进行内部检验的压力容器;(5)标准抗拉强度下限值大于或者等于540MPa的低合金钢制压力容器,厚度大于20mm时,其对接接头还应当采用本规程4.5.3.1第1项所规定的与原无损检测方法不同的检测方法进行局部检测,该局部检测应当包括所有的焊缝交叉部位;(6)设计图样和本规程引用标准要求时;4.5.3.1 无损检测方法的选择1压力容器的对接接头应当采用射线检测或者超声检测,超声检测包括衍射时差法超声检测TOFD、可记录的脉冲反射法超声检测和不可记录的脉冲反射法超声检测;当采用不可记录的脉冲反射法超声检测时,应当采用射线检测或者衍射时差法超声检测做为附加局部检测;GB 151-1999 管壳式换热器焊接接头系数3.16.1 钢制换热器焊接接头系数φ按表4选取表4对于无法进行无损检测的固定管板式换热器壳程圆筒的环向焊接接头,当采用氩弧焊打底或者沿焊接接头根部全长有紧贴基本金属的垫板时,其焊接接头系数φ=;3.16.2 铝、铜、钛及其合金的焊接接头系数按附录D标准的附录的规定;压力容器设计工程师培训教程焊接接头系数4.11.1 焊接接头系数的基本规定焊接接头系数φ是指对接接头强度与母材强度之比值;用以反映由于焊接材料、焊接缺陷和焊接残余应力等因素使焊接接头强度被削弱的程度,是焊接接头力学性能的综合反映;4.11.2 焊接接头系数选取的基本要求焊接接头系数的选取与接头的焊接工艺特点、无损检测比例和对容器的要求相关;主要有一下几个问题:1当纵向接头与环向接头的结构、无损检测比例不一致时,如纵向接头采用双面焊、100%RT或UT,而环向接头为加垫板的单面焊且无法进行RT或UT检测时,在容器的设计计算中应正确采用焊接接头系数;内压圆筒厚度计算公式是根据圆筒中周向总体一次薄膜应力的强度导出,所以与之对应的焊接接头系数应为圆筒的纵向焊接接头系数;在圆筒环向接头的极小断面中同样也存在着环向周向薄膜应力,另外尽管环向接头在圆筒轴向的应力仅有环向应力的一半,但是作为一台完整的压力容器,为确保这个圆筒的强度与安全,一般应要求环向接头与纵向接头具有同样的质量水平,即要求具有同样的焊接接头系数;若存在制造上的困难,可按GB150中10.8.2.3执行;此时环向接头的质量焊接接头系数虽然可能与纵向接头的质量焊接接头系数不完全相同,但计算圆筒厚度时,仍取纵向接头的焊接接头系数;此时设计者应规定对该焊接接头的技术要求,以提醒制造厂用焊接工艺措施来保证焊接质量;GB150-1998中10.8.2.3抄录如下:“对容器直径不超过800mm的圆筒与封头的最后一道环向封闭焊缝,当采用不带垫板的单面焊对接接头,且无法进行射线或超声检测时,允许不进行检测,但需采用气体保护焊打底;2封头拼接接头的封头系数;GB150-1998中10.8.2.2规定封头拼接接头应进行100%UT或RT检测,但未规定封头拼接接头的接头系数如何选取;封头拼接接头的无损检测要求主要是针对封头成形时变形较大,缺陷容易扩展而提出的,与封头厚度无关;因此,尽管封头拼接接头要求100%UT或RT检测,但这种检测仍然只是对整台容器检测的一部分,其合格指标仍按照对容器整台要求的合格指标而确定;因此,封头拼接接头的焊接接头系数一般取压力容器的纵向接头焊接接头系数;对整张钢板压制的小直径封头,由于不存在焊接接头,在厚度计算中当然取φ=;。

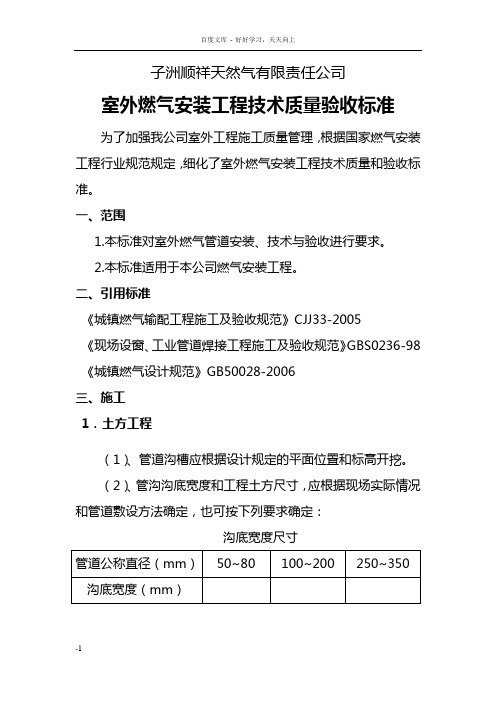

室外燃气管道施工和验收标准

子洲顺祥天然气有限责任公司室外燃气安装工程技术质量验收标准为了加强我公司室外工程施工质量管理,根据国家燃气安装工程行业规范规定,细化了室外燃气安装工程技术质量和验收标准。

一、范围1.本标准对室外燃气管道安装、技术与验收进行要求。

2.本标准适用于本公司燃气安装工程。

二、引用标准《城镇燃气输配工程施工及验收规范》CJJ33-2005《现场设窗、工业管道焊接工程施工及验收规范》GBS0236-98 《城镇燃气设计规范》GB50028-2006三、施工1.土方工程(1)、管道沟槽应根据设计规定的平面位置和标高开挖。

(2)、管沟沟底宽度和工程土方尺寸,应根据现场实际情况和管道敷设方法确定,也可按下列要求确定:沟底宽度尺寸沟槽深度(3)、沟底遇有废弃构筑物、硬石、木头、垃圾等杂物时必须清除,并应铺一层厚度不小于0.15m的沙土或素土,整平压实至设计标高。

2、回填与地面恢复(1)、回填前,必须将槽底施工遗留的杂物清除干净。

(2)、不得采用冻土、垃圾、木材及软性物质回填,管道两侧及管顶以0.5m内的回填土,不得含有碎石、砖块等杂物,且不得采用死土回填。

(3)、未经管道吹扫、压力试验须回填时,必须将管道接口露出,待压力试验完成后全部回填。

(4)沟槽回填时,应先回填管底局部量,在回填管道两侧。

(5)、回填土应分层压实,每层虚铺厚度宜为-0.3m,管道两侧及管顶以上0.5m内的回填土必须采用1.2m压实,管顶0.5m以上的回填土采用小型机械压实,每层虚铺厚度宜为-0.4m。

(6)、回填地面的基础和修复地面材料的性能不应低于原基础和地面材料。

3、警示带敷设(1)、埋地燃气管道的沿线要敷设警示带,警示带敷设前应将敷设面压实,并严整地敷设在管道的正上方,距离顶的距离宜为-0.5m。

(2)、警示带宜采用黄色聚乙烯等不易分解的材料并印有明显牢固的警示语,字体不宜小于100mm×100mm。

4、管道敷设(1)、直径在90mm以上的聚乙烯燃气管材,管件连接可采用热熔对接连接或电熔连接,直径小于90mm的管材及管件宜使用电熔连接。

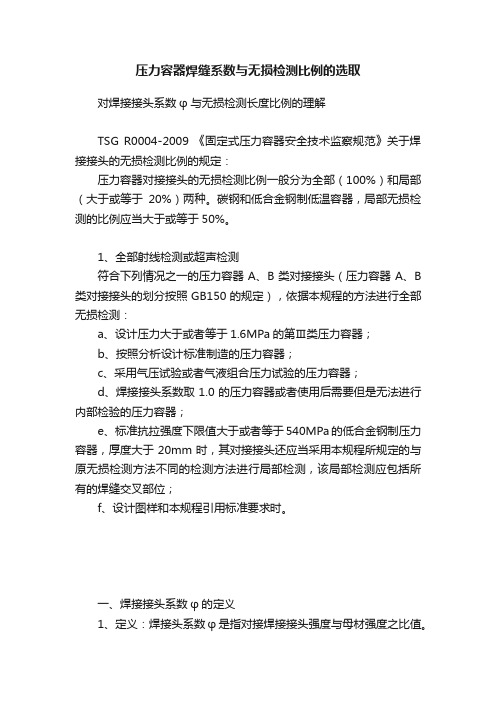

压力容器焊缝系数与无损检测比例的选取

压力容器焊缝系数与无损检测比例的选取对焊接接头系数φ与无损检测长度比例的理解TSG R0004-2009 《固定式压力容器安全技术监察规范》关于焊接接头的无损检测比例的规定:压力容器对接接头的无损检测比例一般分为全部(100%)和局部(大于或等于20%)两种。

碳钢和低合金钢制低温容器,局部无损检测的比例应当大于或等于50%。

1、全部射线检测或超声检测符合下列情况之一的压力容器A、B类对接接头(压力容器A、B 类对接接头的划分按照GB150的规定),依据本规程的方法进行全部无损检测:a、设计压力大于或者等于1.6MPa的第Ⅲ类压力容器;b、按照分析设计标准制造的压力容器;c、采用气压试验或者气液组合压力试验的压力容器;d、焊接接头系数取1.0的压力容器或者使用后需要但是无法进行内部检验的压力容器;e、标准抗拉强度下限值大于或者等于540MPa的低合金钢制压力容器,厚度大于20mm时,其对接接头还应当采用本规程所规定的与原无损检测方法不同的检测方法进行局部检测,该局部检测应包括所有的焊缝交叉部位;f、设计图样和本规程引用标准要求时。

一、焊接接头系数φ的定义1、定义:焊接头系数φ是指对接焊接接头强度与母材强度之比值。

用以反映由于焊接材料、焊接缺陷和焊接残余应力等因素使焊接接头强度被削弱的程度,是焊接接头力学性能的综合反映。

2、GB150-1998《钢制压力容器》3.7规定:焊接接头系数φ应根据受压元件的焊接接头型式及无损检测的长度比例确定。

双面焊对接接头和相当于双面焊的全焊透对接接头:100%无损检测φ=1.00局部无损检测φ=0.85单面焊对接接头(沿焊缝根部全长有紧贴基本金属的垫板):100%无损检测φ=0.9局部无损检测φ=0.83、《容规》第85条规定:第85条符合下列情况之一时,压力容器的对接接头,必须进行全部射线或超声检测:……6.设计选用焊缝系数为1.0的压力容器(无缝管制筒体除外)。

……4、TCED41002-2000《化工设备图样技术要求》1.1条对图样技术特征表中焊接接头系数φ的规定:(9)焊接接头系数:该系数用于确定壳体厚度。

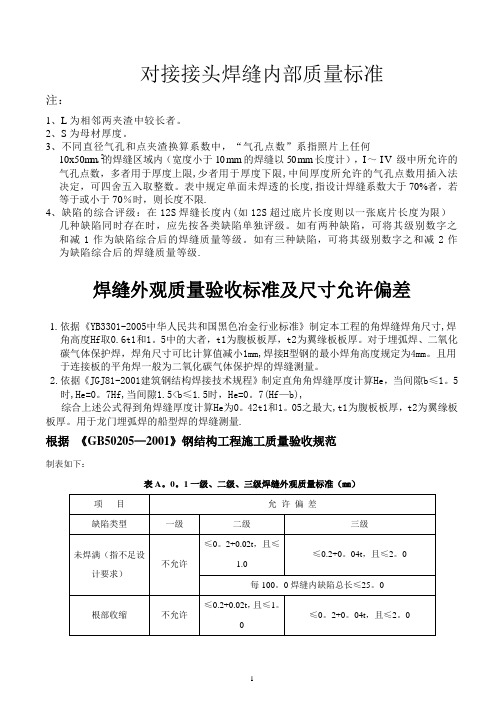

焊接质量标准

接头不良

不允许

表面夹渣

不允许

表面气孔

不允许

注:表内 t 为连接较薄的板厚

缺口深度 0。05t,且 ≤0。5

缺口深度 0。1t,且≤1。0

每 1000.0 焊缝不应超过 1 处

不允许

深≤0.2t 长≤0。2t,且≤20.0

不允许

每 50。0 焊缝长度内允许直径≤0.4t, 且≤3。0 的气孔 2 个,孔距 6 倍孔径

7 圆管 T、K、Y 节点焊缝的超声波探伤方法及缺陷分级应符合 GB50205—2001 标

准附录 D 的规定。

8 设计文件指定进行射线探伤或超声波探伤不能对缺陷性质作出判断时,可采用射线

探伤进行检测、验证。

9 射线探伤应符合现行国家标准《钢熔化焊对接接头射线照相和质量分级》(GB 3323)

的规定,射线照相的质量等级应符合 AB 级的要求。一级焊缝评定合格等级应为《钢

孔2 个;气孔间距≤6 倍孔径. 2.3 咬边:Ⅰ级焊缝不允许。Ⅱ级焊缝:咬边深度≤0.05t,且≤0.5mm,连续长度≤100mm,且

两侧咬边总长≤10%焊缝长度.Ⅲ级焊缝:咬边深度≤0.lt,且≤lmm.注:t 为连接处较薄 的板厚。 2.4 允许偏差项目,见表5—1。 3。 成品保护。 3.1 焊后不准撞砸接头,不准往刚焊完的钢材上浇水.低温下应采取缓冷措施. 3。2 不准随意在焊缝外母材上引弧. 3.3 各种构件校正好之后方可施焊,并不得随意移动垫铁和卡具,以防造成构件尺寸偏差。隐 蔽部位的焊缝必须办理完隐蔽验收手续后,方可进行下道隐蔽工序。 3。4 低温焊接不准立即清渣,应等焊缝降温后进行. 4. 应注意的质量问题 4.1 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控 制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作。 4.2 焊缝裂纹:为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不 要突然熄火,焊缝接头应搭10~15mm,焊接中木允许搬动、敲击焊件。 4.3 表面气孔:焊条按规定的温度和时间进行烘焙,焊接区域必须清理干净,焊接过程中选择适 当的焊接电流,降低焊接速度,使熔池中的气体完全逸出。 4。4 焊缝夹渣:多层施焊应层层将焊渣清除干净,操作中应运条正确,弧长适当。注意熔渣 的流动方向,采用碱性焊条时,上须使熔渣留在熔渣后面。 5. 质量记录:本工艺标准应具备以下质量记录

压力管道的强度计算

压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

UT三级工艺题带答案

模拟综合题(49分)1500m³低温乙烯球罐,采用国产07MnNiCrMoVDR制造,该钢种为调质钢,具有较明显的再热裂纹倾向,其σb =610 ~740MPa , σs ≥490MPa ,X型坡口,其外形如图1所示,主要参数如下:容器类别:Ⅲ类:设计压力:2.2 MPa:设计温度:-40~50℃:焊缝系数:1规格:φ14200×44mm: 容积:1500㎡ :腐蚀余量:1.5mm :充装系数:0.9上级图1 1500mm³07MnNiCrMoVDR乙烯球罐示意图1,改球罐的制造与检测,应遵循那些法规和标注的要求?(5分)①GB150-2011 《压力容器》②TSG R004-2009 《固定式压力容器安全技术监察规程》③GB/T4730-2005 《承压设备无损检测》④GB12337-1998 《钢制球形储罐》⑤GB50094-2010 《球形储罐施工规范》2.按照有关法规和标准,该储罐现场组焊过程中要进行哪些超声检测?请写出探伤对象、比例、实施时机、合格级别。

答:(1)球罐组焊前对球壳板进行超声波抽检,抽查数量不得少于球壳板总数的20%,且每带不应小于2块,上、下板不应少于1块;若发现超标缺陷,应加倍抽查,若仍有超标缺陷,则应100%检测,GB/T4730-2005 Ⅱ级合格。

(2)对接焊缝应在焊接结束36小时后进行100%UT,GB/T4730 Ⅰ级合格(3)如选择100%RT检测焊缝,同时应进行20%的UT复检包括焊缝丁字接头,GB/T4730 Ⅰ级合格。

(4)球壳板表面焊补深度超过3mm时,应进行UT检测(GB12337 8 7.2条)3.球罐组焊前对球壳板进行超声波抽检,球壳板尺寸为6635×2552×44mm,请按GB/T4730-2005标准,确定超声检测方法,包括探头、试块、灵敏度校验和扫查方式。

答:(1)探头: 2.5P20Z(2)试块: CBⅡ-2(3)灵敏度校验:把试块5平底孔第一次反射波高调整到满刻度的50%作为基准灵敏度。

钢结构油漆及焊材用量计算

钢结构油漆及焊材用量计算钢结构涂装和焊接是钢结构工程中重要的工序之一。

正确的计算油漆和焊材的用量,不仅可以保证钢结构的防腐,延长钢结构的使用寿命,而且还可以提高工作效率和降低成本。

本文介绍如何计算钢结构油漆和焊材的用量。

钢结构油漆用量计算钢结构油漆总用量的计算包括喷涂面积的计算和每平方米涂层厚度的计算。

油漆总用量 = 涂层面积 x 涂层厚度。

喷涂面积的计算喷涂面积分为钢结构表面和连接部件表面两部分。

钢结构表面喷涂面积钢结构表面喷涂面积的计算可以采用以下公式:钢结构表面喷涂面积 = 2A + 0.2L + 0.07G (单位:平方米/吨)。

其中,A为钢结构片面积,L为钢结构长度,G为钢结构重量。

连接部件表面喷涂面积连接部件表面喷涂面积的计算可以采用以下公式:连接部件表面喷涂面积 = 0.06A + 0.006L + 0.002G + 0.0126Ni(单位:平方米/吨)。

其中,Ni为连接数。

每平方米涂层厚度的计算在实际施工中,一般要求钢结构油漆的涂层厚度不小于80μm。

每平方米涂层厚度在实践中一般为0.12-0.16kg。

钢结构焊材用量计算钢结构工程中的焊接怎么计算焊材量是一个比较常见的问题。

常见的钢结构焊接包括手工焊接和自动焊接。

手工焊接用量计算钢结构手工焊接的用量计算可以根据以下步骤进行:1.计算焊缝长度:焊缝长度 = 钢结构长度 x 焊缝系数。

焊缝系数一般在1.2-1.6之间,因实际施工中焊缝长度受施工条件、焊接位置和焊接方法的影响,可以根据实际情况进行适当调整。

2.计算焊缝截面积:焊缝截面积 = 焊缝长度 x 焊缝宽度 x 2。

焊缝宽度可以根据焊缝类型选择,具体数值一般根据规范或实际施工经验确定。

3.计算焊材用量:焊材用量 = 焊缝截面积 x 重量系数。

重量系数一般查阅相关规范来确定。

自动焊接用量计算自动焊接用量的计算可以根据以下步骤进行:1.根据施工图或工程方案计算焊缝长度和面积。

2.根据固定的焊接参数和焊道重叠率计算焊材用量。

焊缝熔深的计算公式(一)

焊缝熔深的计算公式(一)焊缝熔深的计算公式1. 简介焊缝熔深是焊接技术中的一个重要参数,它表示焊接过程中焊枪焊接电弧熔化金属并向焊材下方或母材上方扩展的深度。

正确计算焊缝熔深对于确保焊接质量和强度非常重要。

2. 计算公式焊缝熔深计算公式 1H=A√I其中,H表示焊缝熔深,A和I分别表示焊接电流的系数和焊接电流。

焊缝熔深计算公式 2H=(k⋅A+b)⋅I其中,H表示焊缝熔深,A和I分别表示焊接电流的系数和焊接电流,k和b为修正系数。

焊缝熔深计算公式 3H=K (V+F)2其中,H表示焊缝熔深,K、V和F分别表示焊接速度、电压和焊接非常数。

3. 解释与示例焊缝熔深计算公式 1该公式中焊接电流的平方根与系数A的乘积决定了焊缝熔深。

举例来说,假设A=、I=100A,代入公式,计算结果为:H=√100=5因此,焊缝熔深为5mm。

焊缝熔深计算公式 2该公式中修正系数k和b对焊缝熔深的影响较大,需要通过实验或经验值确定。

举例来说,假设A=、I=80A、k=、b=1,代入公式,计算结果为:H=(⋅+1)⋅80=88因此,焊缝熔深为88mm。

焊缝熔深计算公式 3该公式中焊接速度的平方与电压和焊接非常数之和的平方的倒数与常数K成比例。

举例来说,假设K=、V=20V、F=1,代入公式,计算结果为:=H=(20+1)2因此,焊缝熔深为。

以上是焊缝熔深的三种常用计算公式及其示例解释。

不同的计算公式适用于不同的焊接场景和焊接材料,选择正确的计算公式对于保证焊接质量至关重要。

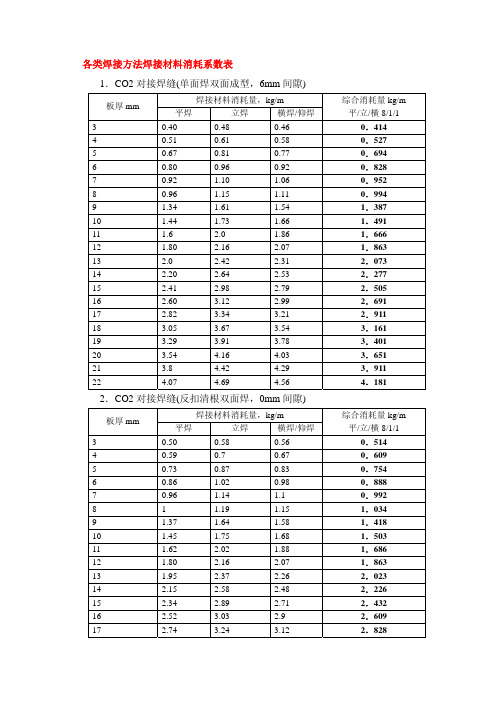

焊接材料消耗定额标准(最新)

各类焊接方法焊接材料消耗系数表1.CO2对接焊缝(单面焊双面成型,6mm间隙)焊接材料消耗量,kg/m板厚mm平焊立焊横焊/仰焊综合消耗量kg/m 平/立/横8/1/13 0.400.480.46 0.414 4 0.510.610.58 0.527 5 0.670.810.77 0.694 6 0.800.960.92 0.828 7 0.921.101.06 0.952 8 0.961.151.11 0.994 9 1.341.611.54 1.387 10 1.441.731.66 1.491 11 1.62.01.86 1.666 12 1.802.162.07 1.863 13 2.02.422.31 2.073 14 2.202.642.53 2.277 15 2.412.982.79 2.505 16 2.603.122.99 2.691 17 2.823.343.21 2.911 18 3.053.673.54 3.161 19 3.293.913.78 3.401 20 3.544.164.03 3.651 21 3.84.424.29 3.911 22 4.074.694.56 4.181 2.CO2对接焊缝(反扣清根双面焊,0mm间隙)焊接材料消耗量,kg/m板厚mm平焊立焊横焊/仰焊综合消耗量kg/m 平/立/横8/1/13 0.500.580.56 0.514 4 0.590.70.67 0.609 5 0.730.870.83 0.754 6 0.861.020.98 0.888 7 0.961.141.1 0.992 8 11.191.15 1.034 9 1.371.641.58 1.418 10 1.451.751.68 1.503 11 1.622.021.88 1.686 12 1.802.162.07 1.863 13 1.952.372.26 2.023 14 2.152.582.48 2.226 15 2.342.892.71 2.432 16 2.523.032.9 2.609 17 2.743.243.12 2.82818 2.933.533.4 3.03719 3.163.763.63 3.26720 3.43.993.87 3.50621 3.624.214.09 3.72622 3.884.474.34 3.985 3.埋弧焊对接焊缝焊接材料消耗量,kg/m板厚mmI型坡口V型坡口X型坡口4 0.3065 0.3476 0.3887 0.4398 0.4909 0.54110 0.60211 0.63812 0.66313 0.955(含反扣)14 1.033(含反扣)15 1.45816 1.54517 1.69918 1.78419 1.87320 1.96521 2.04422 2.1264.角焊缝(CO2焊、手工焊)普通填角焊缝焊接材料消耗量,kg/m焊脚高度mm平焊立焊横焊/仰焊综合消耗量kg/m 平/立/横8/1/13 0.180.220.21 0.187 4 0.240.290.28 0.249 5 0.300.360.35 0.311 6 0.390.460.44 0.402 7 0.480.580.55 0.577 8 0.580.690.66 0.599 9 0.700.840.81 0.725 10 0.800.96 0.92 0.828深熔焊(P.P.)焊接材料消耗量,kg/m综合消耗量kg/m 板厚mm平焊立焊横焊/仰焊0.48/0.48 0.480.38/0.386 0.30/0.300.58/0.58 0.580.45/0.457 0.36/0.360.53/0.530.67/0.67 0.678 0.42/0.420.77/0.77 0.770.6/0.69 0.48/0.480.67/0.670.85/0.85 0.8510 0.53/0.530.72/0.720.93/0.93 0.9312 0.57/0.570.95/0.95 0.950.74/0.7412 0.59/0.591.01/1.01 1.010.79/0.7913 0.63/0.631.07/1.07 1.070.84/0.8414 0.67/0.671.17/1.17 1.170.92/0.9215 0.73/0.731.27/1.27 1.270.99/0.9916 0.79/0.791.19/1.191.56/1.56 1.5617 0.93/0.931.67/1.67 1.671.30/1.3018 1.04/1.041.49/1.491.93/1.93 1.9319 1.17/1.171.58/1.582.02/2.02 2.0220 1.26/1.26全焊透(F.P.)焊接材料消耗量,kg/m综合消耗量kg/m 板厚mm平焊立焊横焊/仰焊6 0.40/0.40.64/0.64 0.640.5/0.50.77/0.77 0.777 0.48/0.480.6/0.60.90/0.90 0.908 0.56/0.560.7/0.71.03/1.03 1.030.8/0.89 0.64/0.641.14/1.14 1.1410 0.71/0.710.89/0.891.22/1.22 1.220.94/0.9411 0.75/0.751.27/1.27 1.270.99/0.9912 0.79/0.791.35/1.35 1.351.05/1.0513 0.84/0.841.43/1.43 1.431.11/1.1114 0.89/0.891.55/1.55 1.551.21/1.2115 0.97/0.971.68/1.68 1.681.31/1.3116 1.05/1.052.08/2.08 2.081.59/1.5917 1.24/1.241.74/1.742.23/2.23 2.2318 1.39/1.392.67/2.67 2.672.07/2.0719 1.55/1.552.18/2.182.82/2.82 2.8220 1.66/1.66说明:1、采用CO2焊接方法计算焊材消耗量时,应乘以1.6的系数;2、采用手工电弧焊的焊接方法计算焊材消耗量时,应乘以1.8的系数;3、考虑到现场施工的实际情况,计算对接缝焊材消耗量时,应乘以1.4的系数;计算角焊缝时,应乘以2.0的系数。

焊缝系数和焊接接头系数_概述说明以及解释

焊缝系数和焊接接头系数概述说明以及解释1. 引言1.1 概述本篇文章旨在介绍焊缝系数和焊接接头系数的概念、定义以及其在焊接工程中的重要性和应用范围。

焊接是一种常见的金属加工方法,通过将两个或多个金属零件加热至熔点,然后使其相互融合形成牢固连接。

焊缝系数是评估焊缝强度和质量的一个指标,而焊接接头系数则涉及到不同类型焊接接头的设计原则、选择方法以及验证和检测过程。

1.2 文章结构本文共分为五个主要部分。

首先是引言部分,对整篇文章进行了概述,并介绍了文章结构和各个部分内容。

第二部分将详细讨论焊缝系数,包括其定义和概念、影响因素以及重要性和应用范围。

第三部分将重点介绍焊接接头系数,包括定义和分类、设计与选择原则以及验证和检测方法。

第四部分将探讨焊缝系数与焊接接头系数之间的关系,包括相互作用与依赖关系的解释、实际案例分析与应用举例,以及未来的发展方向。

最后一部分是总结与结论,对全文进行总结并展望焊缝系数和焊接接头系数的未来发展。

1.3 目的本文的目标是向读者介绍焊缝系数和焊接接头系数的基本概念和定义,帮助读者了解这两个指标在焊接工程中的重要性和应用范围。

另外,通过分析他们之间的关系,并探讨实际案例和应用举例,旨在增进对焊缝系数和焊接接头系数的理解,在实际工作中能够更好地设计、选择和评估焊接连接。

最后,我们还将展望这些指标未来的发展方向,并提出一些可能的研究方向,以促进该领域的进一步发展。

2. 焊缝系数:2.1 定义和概念:焊缝系数是指衡量焊缝质量和强度的一个参数。

它是通过对焊接过程中产生的焊缝进行评估,考虑焊接材料、焊接方法和工艺参数等因素的综合结果。

在焊接过程中,由于受到热作用和机械变形的影响,焊缝的形成会导致不均匀性和各种内部缺陷。

这些缺陷可能会对焊接接头的强度和可靠性产生负面影响。

因此,通过确定并衡量焊缝系数可以评估焊接接头的质量,并为工程设计提供基础数据。

2.2 影响因素:很多因素会影响焊缝系数包括:- 焊材选择:不同类型的焊材具有不同的力学特性,选择合适的焊材可以提高焊缝系数。

钢管的最低屈服强度和焊缝系数

钢管的最低屈服强度和焊缝系数[σ]=K Фσs[σ]-许用应力,MPa ;K--站外0.72;σs -钢管的最低屈服强度;Ф-焊缝系数,1.0 钢管标准名称钢号或钢级 最低屈服强度σs (MPa )焊缝系数 备注 Q295 295(S>16mm 285) Q345 325(S>16mm 315) 《输送流体用无缝钢管》GB/T8163-199920 245(S>16mm 235) 1.0 L175(A25) 175(172) L210(A) 210(207) L245(B) 245(241) L290(X42) 290(289) L320(X46) 320(317)L360(X52) 360(358)L390(X56) 390(386)L415(X60) 4215(413)L450(X65) 450(448)L485(X70) 485(482)《石油天然气工业输送钢管交货技术条件 第1部分:A 级钢管》GB/T9711.1-1997 L555(X80) 555(551) 1.0S 为钢管的公称壁厚 L245NBL245MB245~440* L290NBL290MB290~440* L360NBL360QBL360MB360~510* L415NBL415QBL415MB415~565* L450QBL450MB450~570* L485QBL485MB485~605* L555QBL555MB 555~675*1.0 B 级钢管的质量和试验要求高于A 级钢管 注:1 NB 为无缝钢管和焊接钢管用钢,QB 为无缝钢管用钢,MB 为焊接钢管用钢。

2 括号内的钢级及屈服强度为API5L 标准的数值。

3 带*数值为0.5%总伸长下的应力值,在此值范围内,由用户在合同书中提出具体要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接接头系数φ是指对应焊接接头强度与母材强度之比值。用以反映由于焊接材料、焊接缺陷和焊接残余应力等因素使焊接接头强度被削弱的程度,是焊接接头力学性能的综合反映。GB150规定焊接接头系数应根据容器受压元件的焊接接头的焊接工艺特点(单面焊或双面焊;有无垫板)以及无损检测的长度比例确定。

我国容器标准规定,焊接接头系数应根据受压元件的焊接接头型式和无损检测的长度比例确定。双面焊对接接头和相当于双面焊的全焊透对接接头:100%无损检测,φ=1.00;局部无损检测,φ=0.85。单面焊对接接头(沿焊缝根部全长有紧贴基本金属的垫板):100%无损检测,φ=0.9,局部φ=1.0。[1]